| Titel: | Ueber Torf und seine Anwendung in verdichtetem und unverdichtetem Zustande. Nebst Beschreibung einer neuerfundenen Torfpresse; von Dr. Karl Schafhäutl. |

| Fundstelle: | Band 88, Jahrgang 1843, Nr. VI., S. 14 |

| Download: | XML |

VI.

Ueber Torf und seine Anwendung in verdichtetem

und unverdichtetem Zustande. Nebst Beschreibung einer neuerfundenen Torfpresse; von Dr.

Karl

Schafhaͤutl.

Aus dem Kunst- u. Gewerbeblatt des polytechnischen Vereins

für Bayern, 1843, Heft 2.

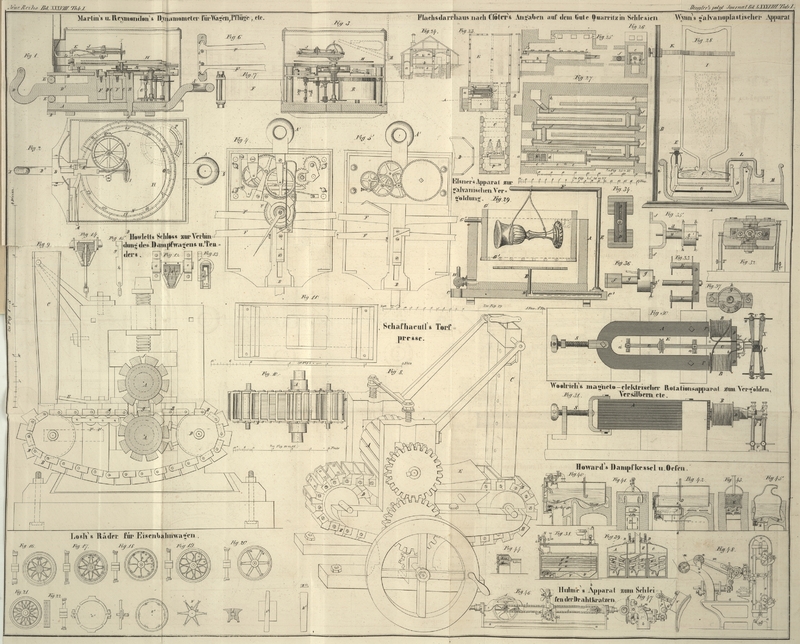

Mit Abbildungen auf Tab.

I.

Schafhäutl, über Torf und seine Anwendung in verdichtetem und

unverdichtetem Zustand.

In Bayern erfreut sich bis jezt unter den den Steinkohlen verwandten Brennmaterialien

der Torf allein einer eigentlichen bessern Beachtung, was sich durch seine leichte

Auffindung und gar nicht kostspielige Gewinnung natürlich sehr leicht erklären läßt,

und wirklich ist diese Art Brennmaterials so ausgebreitet bei uns und hat so viele

Vorzüge, daß sich seine Gewinnung mit jedem Jahre weiter und weiter verbreitet, und

ungeheure Torffelder, die noch vor wenigen Jahren so wenig beachtet und gekannt

waren, daß man sie für Spottpreise zu verkaufen suchte, jezt schon die Quelle einer

Art Wohlstandes für ihre Besizer geworden sind.

Die Heizkraft des trokenen Torfes nimmt man allgemein als beinahe gleich der des

Holzes an. Bei Experimenten, die ich in Verbindung mit Hrn. Professor Krötz im hiesigen Hofbrunnenhause über die Heizkraft des

Torfes im Vergleiche mit der von weichem Triftholz anstellte, ergab sich, daß

gewöhnlicher, mit sehr viel Torfklein gemengter Schleißheimer Torf sich zu dem Holze

in Bezug auf auf seine Heizkraft verhielt wie 1,20 zu 1,00 dem Gewichte nach.

Der Torf wurde auch schon zu metallurgischen Operationen angewendet. Alex hat seit geraumer Zeit auf dem Eisenwerke zu

Lauchhammer bei Mückenberg Roheisen mit Torf umgeschmolzen und durch Puddeln

verfrischt. 2,5 Theile eines 8 Tage lang bei 40° R. getrokneten Torfes

leisten da so viel als ein Gewicht Steinkohle, und da man die Heizkraft der

Steinkohle doppelt so groß anzunehmen berechtigt ist, als die des Holzes, so leisten

ihm 2,5 Th. getrokneter Torf so viel als 2 Th. Steinkohlen. Es findet also hier ein

ähnliches Verhältniß zwischen Holz und Torf statt, wie bei unserem oben genannten

Experimente; denn es ist wie 1 : 1,25.

Die später auf dem Eisenwerke zu Königsbrunn und anderen Orten angestellten Versuche

sind zu bekannt. Nicht so bekannt möchte es seyn, daß man auch im Anfange des Jahres

1839 auf den Freiberger Schmelzhütten schon angefangen hatte, mit Torf das Werkblei

abzutreiben; Versuche, die eben so gut als ökonomisch ausfielen. In Hohöfen konnte

bisher ungepreßter Torf allein nicht angewandt werden, weil die Torfkohle, als zu

zerreiblich, die Erzgichten nicht tragen konnte, und deßhalb den Ofen versezte. Die

Kohle von gepreßtem Torfe ist stark genug, auch den schwersten Saz zu tragen, und

ich habe schon vor mehr als 3 Jahren zwei Schmelzöfen in Irland mit gepreßtem Torf

in Betrieb gesezt, die Eisen von ganz außerordentlicher Qualität liefern.

So große Vorzüge dieß Brennmaterial indessen für den Haus- und Fabrikgebrauch

besizt, in Bezug auf die Gleichförmigkeit und Nachhaltigkeit der zurükbleibenden

Kohle, so hat es eben so bedeutende Mängel, die aus seiner Lokerheit und leichten

Zerreiblichkeit hervorgehen. Aber die Güte des Torfes oder vielmehr seine Existenz

beruht auf dieser ihm allein eigenen Lokerheit. Man erklärt den Torf gewöhnlich als

ein Product der Fäulniß unter Wasser – allein ein Product bloßer Fäulniß ist

er nicht. Viele und unter den mannichfaltigsten Umständen angestellte Versuche haben

mich belehrt, daß zu seiner Entstehung nicht chemische Kräfte der gewöhnlichen Art

hinreichen, sondern daß er ein Product der vegetativen Lebenskraft, wenn auch auf

ihrer untersten Stufe, entweder bei ihrem Beginnen oder bei ihrem Ende sey. Der Torf

wird nur durch die erhöhte Lebensthätigkeit einer unendlichen Anzahl von organischen

Wurzelfibern, unterm Wasser in Berührung mit der Luft, in mikroskopischen zelligen

Bälgen gebildet, die das Gewebe jener Wurzelfasern selbst ausfüllen, welche das

Skelett des Torfes ausmachen. Die Torfsubstanz, welche die Bälge nicht mehr fassen

können, sinkt im sauren Wasser des Moores zu Boden, und bildet den sogenannten

Streichtorf. Der Torf entsteht nur in Wassern, die Salzauflösungen enthalten, welche

reizend aus das vegetative Leben wirken; weßhalb der Torf verschiedener Gegenden

verschieden ist nach der chemischen Constitution der Wasser, worin er sich bildet.

Salzwasser und die Tangen des Meeres bilden den sogenannten Seetorf an den

Meeresküsten der Nordsee. Sein Geruch beim Verbrennen ist verschieden von dem

unserigen oder Morasttorf, und die Asche desselben enthält Jod und Brom. Der

sogenannte Land- oder Kiestorf ist uralter Streichtorf längst verschwundener

Moräste, über welchen sich frische oder Salzwassermassen ergossen und zulezt

Schichten von Kreide, Thon und Sand abgelagert haben. Wir haben es hier bloß mit den

verschiedenen Arten des Morasttorfes zu thun. Stehende Gewässer, die Salzlösungen

von Gyps, phosphorsauren, auch Eisensalzen enthalten, erfüllen sich bald mit Geweben

organischer Pflanzenfasern, die unter Bildung von Essigsäure die Torfmasse

ausscheiden, und sich so lange vergrößernd fortbilden, bis die ganze Wasserfläche

überwachsen ist. Werden durch Ausstechen Oeffnungen in solche Torfflächen gemacht,

so bildet sich von

den Seiten aus sogleich wieder neue Torfmasse, und die Oeffnung wächst zulezt wieder

zu. Es sind aber immer Jahrhunderte vonnöthen, bis sich ein auch nur einigermaßen

bedeutendes Torffeld wieder ersezt.

Morasttorf erfüllt oft ungeheure Streken in den weiten Flußbassins der Niederungen,

so wie auch auf den Platformen der Gebirge, und ist z.B. für die Holländer von eben

so großer Bedeutung, als die Steinkohlen für die Engländer.

Die größten Torfmoore befinden sich in Irland. Die Moore überhaupt nehmen da einen

Raum von 2,330,000 englischen Morgen = 2,749,400 bayerischen Jucharten Landes ein,

das ist mehr als ein Sechstheil des ganzen Landes. Sie bilden einen Gürtel beinahe

durch die Mitte des Landes, der bei der Hauptstadt Dublin am schmalsten ist, sich

aber immer mehr und mehr erweitert, je näher er dem atlantischen Ocean kommt. Die

Physiognomie dieser Moore ist eben so eigenthümlich und abweichend von allen anderen

Europa's. Wenn die Moore anderswo gewöhnlich und natürlich Ebenen bilden, so steigen

diese Moore in Irland sehr oft zu beträchtlichen Hügeln an.So ist z.B. der höchste Punkt des Boyne Moores 336 Fuß über der Meeresfläche

erhaben, sein tiefster nur 218. Seine größte Tiefe beträgt 40 Fuß, seine

geringste gegen 22. Die Unterlage ist gewöhnlich Thon, auf welchem oft

Kalkgerölle liegt, und die Flüßchen, die aus diesen Moorhügeln entspringen,

haben sich nicht selten durch die Torfmasse hindurch auf diese Unterlage von

Kalkgeröllen und Thon gewühlt, Thäler bildend, welche natürliche

Abtheilungen in den ungeheuern Mooren bilden, und die einfachsten Mittel an

die Hand geben, diese Moore troken zu legen. Die Grasmoore werden zu Weiden benuzt; Dörfer und andere Besizungen stehen

auf Torf- und Grasmoorboden, der selbst oft in ungeheurer Dike auf einer

Wasserfläche schwimmt, die von den häufigen einfallenden Regengüssen der Gebirge im

Winter angeschwellt, von Zeit zu Zeit die Moorflächen hebt und ungeheure Streken mit

allen darauf stehenden Gebäuden langsam von den Bergen gegen die Meeresküsten

hinschiebt. Es sind gemäß amtlichen Beobachtungen und Vermessungen einige solcher

wandelnden Dörfer bekannt und verzeichnet.

Die ungeheure Menge der sich überall vorfindenden Torfmoore hat schon sehr oft,

vorzüglich bei den speculativen Engländern, Versuche veranlaßt, die schlimmen

Eigenschaften des Torfes zu verbessern, nämlich seine zu leichte und zu schnelle

flammende Verbrennlichkeit, die ein zu oftes und deßhalb lästiges Nachschüren

unerläßlich macht; dann ferner die leichte Zerreiblichkeit des Materials und seiner

Kohlen selbst. Die ausgedehntesten Versuche dieser Art hat ein gewisser M. Williams, verwaltender Director der Dubliner

Dampfschifffahrts-Compagnie gemacht, und sich sein Verfahren auch patentisiren

lassen.

Er zerreibt den Torf nämlich unmittelbar nach dem Stechen zwischen siebartig

durchbrochenen eisernen, hohlen Cylindern zu einer breiigen Masse, die durch den

Druk, den sie erleidet, durch die siebartigen Oeffnungen dringt und dann

herausgenommen wird. Dieser Torfbrei wird hierauf in sogenanntes Coyatuch gewikelt,

und unter einer hydraulischen Presse so lange zusammengedrükt, bis der größte Theil

der Feuchtigkeit herausgepreßt ist. Getroknet gibt er auf diese Weise eine

combustible Masse, dichter als Eichenholz. Diese Masse wird hierauf verkohlt, und

die davon erhaltene Kohle ist zweimal so dicht als Holzkohle von hartem Holze. Williams pulverisirt noch überdieß diese Kohle und rührt

davon in geschmolzenes Pech so viel bis sich eine teigige Masse bildet, die noch

heiß zu Ziegeln geformt wird. Die Dubliner Dampfschifffahrts-Compagnie mischt

auf ihren Dampfschiffen 10 Cntr. Steinkohle mit 2 1/2 Cntr. dieser Torfziegel, und

erzeugt damit so viel Dampf, als früher mit 17 1/2 Cntr. Steinkohle. Sie hat also,

die Ersparung ganz ungerechnet, 30 Proc. mehr Plaz für Brennmaterial in ihrem

Kohlenraume, was für weit gehende Schiffe von großer Bedeutung ist.

Le Sage hat durch weitläufige Experimente, die im 5ten

Bande des Repertory of Arts bekannt gemacht sind,

erwiesen, daß gewöhnlicher verkohlter Torf eine größere Intensität der Hize zu

erzeugen im Stande ist, als gewöhnliche Holzkohle, und daß er zum

Einsaz-Härten und Anlassen, zum Schmieden von Hufeisen und Schweißen von

Flintenläufen jeder andern Kohle vorzuziehen sey.

Da William's Methode ziemlich umständlich und kostspielig

ist, so suchte man den Torf nach des Grafen d'Eresby's

Vorgang, ohne ihn vorher zu zerreiben, durch Pressen zusammen zu drüken. Das

Verfahren ist und mußte natürlich überall dasselbe seyn. Der Torf wird nämlich in

einen rectangulären Kasten gebracht, mit grobem Tuch überlegt, und dann ein

dichtpassender metallener, durchlöcherter Dekel darauf gebracht, der vermittelst

mechanischer Hülfsmittel niedergepreßt wird. D'Eresby

benüzte hydraulische Pressen vermittelst einer Dampfmaschine getrieben. In

Deutschland bediente man sich der Spindelpressen oder bloß eines zusammengesezten

Hebelwerkes.

Alle diese Vorrichtungen haben einen Vorwurf, den der Langsamkeit der Arbeit. Die

Spindel muß wieder in die Höhe geschraubt, die Hebel gehoben, der Kasten geöffnet,

geleert, wieder neuerdings gefüllt und verschlossen werden. Diesem Uebelstande hat

der hiesige Hofbrunnenmeister, Hr. Höß, durch eine

äußerst sinnreiche Vorrichtung zum Theil abgeholfen, vermöge welcher die den Druk

communicirende Kolbenstange im Vor- und Rükwärtsgehen wirkt, während zur selben Zeit eine

andere die gepreßten Torfstüke aus der Form hebt.

Ein zweites und Haupthinderniß, das beim Pressen des Torfes eintritt, liegt in der

Natur des Torfes selbst. Das Wasser ist nämlich der Torfmasse nicht hygroskopisch

beigemengt; es macht größtentheils einen Bestandtheil der in den zelligen Bälgen

eingeschlossenen Torfmasse selbst aus, und findet, wenn die Zellen nicht zerrissen

werden, nur schwer einen Ausgang. Wird der Torf in einem Kasten gleichförmig

zusammengepreßt, so kann während der Verdichtung das Wasser nur durch die Löcher des

Dekels entweichen. Es müssen sich also Canäle von allen Theilen des Torfes durch die

verdichtete Torfsubstanz nach Oben bahnen, Canäle, die durch die nachfolgende

Torfmasse sogleich wieder verstopft werden, wodurch sich um den Torfziegel eine

dichte Hülle von zerrissener Torfmasse bildet, die dem völligen Austroknen des

Torfes in freier Luft bedeutende Hindernisse in den Weg legt, und da, wo nicht

ungeheure Kräfte zu Gebote stehen, das Austroknen der gepreßten Ziegel ungemein

verlangsamt.

Ich hatte mir deßhalb schon vor mehr als drei Jahren eine Maschine ausgedacht, die

ohne Unterbrechung und also ohne Zeitverlust wirkt, und den Druk nur successive auf

die verschiedenen Theile desselben Torfziegels anbringend und die Bälge des Torfes

zerreißend, das entweichende Wasser vor sich her nach der noch nicht

zusammengedrükten Seite des Torfes drängt.

Das Princip meiner Presse bilden zwei sich horizontal über einander drehende eiserne

Cylinder A, Fig. 8 und 9, nach der Länge des zu

pressenden Torfstükes, zwischen welche das Torfstük mit der breiten Seite gebracht

wird, wie z.B. ein Eisenpaket, das in Eisenwerken nach englischer Manier zu Platten

gewalzt wird. Da der Raum zwischen den zwei Walzen viel enger ist als das zu

verwalzende Eisen- oder Kupferstük, so muß das durch die Walzen gehende

Eisen- oder Torfstük seine Dimensionen der Länge und Breite nach vergrößern,

oder wenn es daran verhindert wird, sich in einen engern Raum zu schmiegen fähig

seyn, d.h. sich verdichten lassen.

Um diese Seitenausdehnung zu verhindern, konnte ich nichts anderes thun, als eine

endlose Kette von aneinander hängenden Kästen oder Torfformen B, Fig.

8 und 9, zu bilden, die durch zwei einander gegenüber liegende Trommeln D gespannt erhalten wird. Diese Torfform- oder

Kastenkette mußte so gebildet seyn, daß die Hinterwand der einen Form Fig. 10 die

Vorderwand der nachfolgenden Form bildete, so daß dann jede einzelne Form aus einem

rechtwinkligen Winkelhaken besteht, der mittelst eines Scharniers mit der offenen

Seite an einen andern

Winkelhaken der Art befestigt ist. Da aber diese Formenkette sich unmöglich zwischen

den engstehenden Preßwalzen durchbewegen und so in endloser Folge ein Torfstük nach

dem andern unter sie bringen konnte, so mußten die Cylinder da, wo sie eine breite

Seitenwand der Formkette berührten, so tief eingeschnitten werden, Fig. 9, F, daß sich im Cylinder Abschnitte von der Größe des zu

pressenden Torfstükes in die mit Torf gefüllten Formen hineintauchen und so den Torf

zusammendrüken konnten. Derjenige Theil also der Cylinderoberfläche, der zwischen

den Einschnitten stehen blieb, hatte die Größe der breiten Oberfläche des

Torfziegels, und bildet also beim untern Cylinder den Boden, beim obern den Dekel

des Kastens, in welchem der Torfziegel verdichtet wird. Da die Oberfläche der

Cylinder eine gekrümmte Fläche ist, so muß natürlich der Torfziegel Fig. 9, G, mit seiner breiten Seite unter die Walzen gebracht

werden, damit die Oberfläche des Torfes so viel als möglich einer geraden Linie nahe

komme, und in einem Momente doch ganz vom Cylinderabschnitte gefaßt werden

könne.

Meine in England construirten Cylinder besizen gewöhnlich neun Einschnitte, sind also

in neun Abtheilungen getheilt, und pressen deßhalb mit jeder Umdrehung neun

Torfstüke. Die Walzen selbst drehen sich, wenn es nöthig ist, in einer Minute 30 bis

35mal um, und liefern darum in einer Minute 315 und in einem Tage 45480 gepreßte

Torfstüke, ungefähr gleich 18184 Cntr. Dagegen liefert die von einer Dampfmaschine

von 6 Pferdekräften getriebene Torfpresse des Lord D'Eresby nicht mehr als 45 Ziegel in einer Minute, oder 64800 in einem

Tage.

Eine zweite Arbeit meiner Maschine ist das Herausnehmen des gepreßten Torfes aus den

Formen. Obwohl meine Formenkette, während sie sich um die Trommel abwikelt, sich auf

einer Seite öffnet, so ist doch das Torfstük an die drei andern Seiten so fest

angepreßt, daß es ohne Hülfe nicht aus der Form fallen würde. Die Vorrichtung zu

diesem Herausheben ist eben so einfach als effectreich. Sie besteht in nichts als

breiten Kämmen oder Zähnen Fig. 8 und 9, C, welche auf die Trommel derjenigen Seite befestigt sind, nach welcher

sich die Formenkette bewegt. Während der Umdrehung der Trommel steigen diese Kämme

von selbst in den Kasten empor, heben das Torfstük herauf, und lassen es dann, so

wie die Kette vorwärts schreitet, in einen untergesezten Trog fallen.

Um die Maschine zu füllen, ist auf der entgegengesezten Seite ein hoher Trichter

angebracht, der mit Torfstüken immer vollgefüllt erhalten werden muß. Die Torfstüke

fallen durch ihren eigenen Druk in die Formen, so wie sie sich unter der untern

Oeffnung des Trichters vorbeibewegen, und um die Maschine arbeiten zu machen, ist gar nichts nöthig, als

das Schwungrad immer in einer Richtung zu drehen, in den Trichter so schnell als

möglich Torfstüke zu füllen und die Karren mit den gepreßten Torfstüken durch andere

leere zu ersezen.

Man hat sehr oft die Besorgniß geäußert, daß durch das Pressen des Torfes die öhligen Theile des Torfes mit dem Wasser heraus gedrükt

würden und der Torf einen großen Theil seiner Heizkraft verliere. Allein diese

Besorgnisse sind ganz ungegründet, schon darum, weil sich durchaus nichts in der

Torfmasse vorfindet, was nur die geringste Aehnlichkeit mit öhligen Theilen hätte. Die Hauptsubstanz aller Torfarten ist jene

eigenthümliche brennbare, schwarze oder schwarzbraune Substanz, die während des

Troknens stark zusammenschrumpft und zerreiblich wird.

Sie besteht, wie ich schon in meiner Abhandlung über die fossilen Brennmaterialien

des Mineralreiches angegeben, ungefähr aus 5,96 Wasserstoff, 60,40 Kohlenstoff,

Sauerstoff 31,43 und Stikstoff 2,21 Procenten. Bei der trokenen Destillation

entwikelt sie gegen 16 Proc. Kohlensäure, Kohlenoxydgas, 8 Proc. brenzliches Oehl,

gibt 37 Proc. Kohle und ungefähr 25 Proc. wässerige Flüssigkeit, die essigsaures

Ammoniak enthält. Die Torfsubstanz ist im Wasser ganz

unauflöslich, dagegen wird sie von kaustischen und kohlensauren Alkalien vollständig

aufgelöst und gelatinirt bei einiger Concentration, wie eine Auflösung von

Kieselerde. Aus dem Torfe selbst ziehen Alkohol und Aether Harz und eine Art Wachs

aus, die jedoch nur unbedeutend sind. Hr. Reinsch hat

einen Torf mit den oben angegebenen verschiedenen Auflösungsmitteln behandelt und in

100 Theilen gefunden:

Torfmasse in Kali loͤslich

70,7

Torfmasse in Kali unloͤslich

11,3

Harz in kaltem Weingeist

loͤslich

3,1

Harz in heißem Weingeist loͤslich

(Wachs)

2,6

Harz in Aether loͤslich

0,9

Quellsaͤure

0,4

Wasser, Salz, Erden etc.

11,0

–––––

100,0

Was von ausgepreßtem Wasser aufgelöst oder aufgeschlemmt erhalten wird, ist nichts

anders als Quellsäure und quellsaure Salze aus den eingemengten zerstörten

Wurzel- und organischen Geweben erzeugt, die jedoch nur ein halbes Procent

betragen, und zur Verbrennlichkeit oder Heizkraft des Torfes nicht das Geringste

beitragen. Wird übrigens der Torf in die Presse gebracht, wenn er schon so weit

troken ist, daß er auf seiner Oberfläche nicht mehr naß beim Anfühlen erscheint, so wird keine oder

nur eine völlig farblose Flüssigkeit ausgepreßt und der Torf gewinnt ungemein an

Dichtigkeit. Bei manchen Torfarten, die so zäh sind, daß sie sich beim Pressen an

die Wände der Torfformenkette anhängen würden, ist die Vorsicht, den Torf zuerst

etwas austroknen zu lassen, unerläßlich. Es wird dabei anscheinend zwar etwas mehr

bewegende Kraft consumirt, allein die Torfstüke werden bei demselben Umfange in eben

dem Verhältnisse dichter, so daß dabei kein merklicher Kraftverlust stattfindet und

die Kohle zu gewissen Arbeiten, die intensive Hize erfordern, um so brauchbarer

wird.

Fig. 8 ist

eine perspectivische Ansicht der Torfpresse.

Fig. 9 ein

verticaler Durchschnitt derselben.

Fig. 10 eine

Ansicht der Formenkette von Oben.

Fig. 11 eine

Eisenplatte, auf welcher die Stände befestigt sind, in welchen sich die Cylinder

drehen.

Tafeln