| Titel: | Ueber die Anwendung der Hohofengase in der Eisenfabrication; von Delesse. |

| Fundstelle: | Band 88, Jahrgang 1843, Nr. LXX., S. 264 |

| Download: | XML |

LXX.

Ueber die Anwendung der Hohofengase in der

Eisenfabrication; von Delesse.

Aus den Annales des mines, Quatr. Sér. T. I, p.

433 durch das polytechn. Centralblatt, 1843, 8. Heft, S. 337.

Mit Abbildungen auf Tab.

IV.

Delesse, über die Anwendung der Hohofengase in der

Eisenfabrication.

Bekanntlich gebührt dem Bergrath Faber du Four in

Wasseralfingen der Ruhm, den durch die Gicht der Hohöfen theils in Gestalt

brennbarer Gase, theils in Gestalt einer bedeutenden freien Wärme entweichenden

Brennmaterialverlust, der circa auf 67 Proc. des

überhaupt in den Ofen gelangenden Brennmaterials angeschlagen werden kann, zuerst auch zur

Ausführung der späteren Eisenarbeiten, insbesondere zum Betriebe der Weiß-

und Puddlingsöfen mit vollständigem Erfolge verwendet zu haben, nachdem man früher

nur einen Theil des Entweichenden zu Heizung von Dampfkesseln, Rostöfen,

Holzverkohlungs- und Lufterhizungsapparaten hie und da benuzt hatte –

Anwendungen, die zum großen Theil auch bei der neuen Methode nach Umständen

fortbestehen können. Die Erfindung ist in unserer Zeit besonders für alle Gegenden,

wo man nur auf Holzkohlen angewiesen ist, von unberechenbarem Erfolge für das ganze

Eisenhüttenwesen, und Delesse hat nicht Unrecht, wenn er

in dieser Beziehung Hrn. Faber einem Jacquard und Watt an die Seite

stellt. Im Verein mit Nasmyth's directem Dampfhammer wird

diese Erfindung eine neue Aera des Eisenhüttenbetriebes herbeiführen. Das Geheimniß

des Hrn. Faber ist bis jezt noch nicht mit hinreichender

Genauigkeit öffentlich bekannt gewordenDie Beschreibung des Verfahrens und der Apparate, um die Gichtgase der

Hohöfen zum Betriebe von Weiß-, Puddlings- und Schweißöfen,

zum Heizen der Dampfkessel etc. zu benuzen – wie sie am 26. Jan. 1841

in England patentirt wurden – findet man im polytechn. Journal Bd. LXXXVI. S. 92.A. d. R., wohl aber haben es mehrere Hüttenwerke der Schweiz, Deutschlands (unter

anderen auch die Marienhütte bei Zwickau, welche sogar jezt bei ausgeblasenem

Hohofen das Gaspuddeln mittelst eines besondern Gasofens fortsezt) und Frankreichs

an sich gebracht, und durch Vermittelung des Fürsten von Lobkowitz ist es einer Anzahl österreichischer Hütten zugänglich geworden.

Delesse sieht in dieser guten Aufnahme der Sache in

Deutschland, dessen Hüttenleute nach seiner Bemerkung, die wohl nicht ganz unrichtig

ist, mehr als alle anderen am Schlendrian hängen und Neuerungen abhold sind, das

schönste Lob der Erfindung. Im Auftrage seiner Regierung reisend, nahm er

Gelegenheit, die auf die Anwendung der Gichtgase bezüglichen Einrichtungen in

Wasseralfingen selbst, in Neu-Joachimsthal in Böhmen und in Mariazell in

Steiermark genau zu studiren, was ihm durch die große Liberalität, mit der man ihm

die Einsicht und Messung aller Apparate gestattete, sehr erleichtert wurde. Er hat

sich dadurch die zureichendste Kenntniß des Verfahrens und die Ueberzeugung

verschafft, daß die Methode bei richtiger Ausführung

durch tüchtige Hüttenleute alle Versprechungen aufs

Vollständigste erfüllt und daher, wie gesagt, besonders für die Holzkohlendistricte

von unberechenbarem Werthe ist. Wir stehen nicht an, seinen Bericht so vollständig

als möglich mitzutheilen.

Was zunächst die Tiefe anbelangt, aus der man die Gase ableiten soll, so ergibt sich

aus den Untersuchungen von Ebelmen

(polytechn. Journal Bd. LXXXV S. 33), daß durch Verbrennung der

Hohofengase eine mit der Tiefe von circa 1250 bis

1850° C. steigende Hize entwikelt wird. Indessen darf man die Gase nicht zu

tief abfangen, um die Vorbereitung der Erze durch Berührung mit den Gasen im obern

Theile des Schachtes nicht zu sehr zu beeinträchtigen, und andererseits darf man

sich auch der Gicht nicht zu sehr nähern, weil nach Oben die Wasserdämpfe in den

Gasen sich mehren, welche durch ihre große spec. Wärme von Nachtheil seyn, auch

wegen ihrer stets wechselnden Quantität einen vollkommen gleichmäßigen Gang der

Processe unmöglich machen würden. Man wähle also genau die Stelle, wo von Oben herab

gerechnet die Wasserdämpfe aus den Gasen ganz oder fast ganz verschwinden. Die Lage

dieses Punktes hängt von der Natur der Erze und des Brennmaterials und von den

Dimensionen des Ofens ab. In den meisten mit hydratischem Eisenerze und Holzkohlen

betriebenen Oefen liegt er bei 0,31 der ganzen Höhe von Oben herein; bei Anwendung

von Holz kann er tiefer, bis 0,4 der ganzen Höhe liegen. Unter den beobachteten

Oefen fangen der eine in Wasseralfingen und der in Neu-Joachimsthal die Gase

bei 0,31, der andere in Wasseralfingen bei 0,4, der Ofen in Mariazell bei 0,26 der

ganzen Höhe ab.Dagegen hat man in Veckerhagen (vergl. die

folgende Mittheilung) die Gase viel höher oben abgeleitet. – In dieser Höhe kann man die Zusammensezung der Gase bei

Holzkohlenhohöfen zu 59 Stikstoff, 5 Wasserstoff, 23 Kohlenoxyd und 13 Kohlensäure

annehmen – ein Gemenge, welches bei seiner Verbrennung wenigstens

1450° Hize entwikelt. – Das Abfangen der Gase kann geschehen:

1) Durch mehrere Oeffnungen, und zwar sechs

In Veckerhagen hat man drei., fängt man die Gase in Neu-Joachimsthal und einem der Wasseralfinger

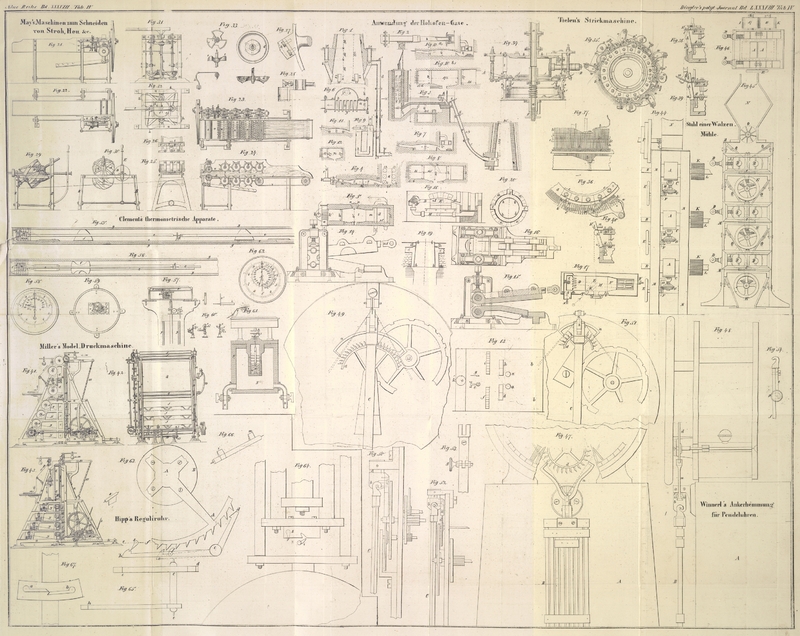

Oefen ab. Die Ableitungsweise ist in Fig. 1 auf Taf. IV

dargestellt. Die Oeffnungen a, im Umkreise gleich

vertheilt, sind rectangulär, höher als breit, von 0,1 Quadratmeter Querschnitt (also

alle sechs von 0,6 Quadratm.); sie communiciren mit dem rings um den Ofen gehenden

Canal b, b, aus welchem die Gase durch das gußeiserne

Rohr d abgeführt werden. Die Canäle a und b sind von Sandstein

oder feuerfesten Ziegeln gemauert; sechs kurze Canäle c,

c, den Canälen a, a entsprechend, können,

behufs der wöchentlich nöthigen Reinigung der Canäle von mitgerissenem Staube

geöffnet werden, sie sind deßhalb mit gußeisernen, durch Lehm aufgekitteten Dekeln

versehen. Auch in dem Rohre d sezt sich ein ähnlicher

Staub ab; hier dienen die Oeffnungen c', c' zur

Reinigung. Der erwähnte Staub besteht übrigens zu 85 Proc. aus Eisenoxyd und Thon, zu 10

Proc. aus Kohle und zu 5 Proc. aus kohlensauren Alkalien, ist also kein Resultat

einer wirklichen Sublimation. – Die Hauptverhältnisse der beiden Hohöfen sind

folgende:

Textabbildung Bd. 88, S. 267

Neu-Joachimsthal;

Wasseralfingen Nr. 1; Ganze Höhe; M.; Tiefe der Gasableitung unter der Gicht;

Höhe des Gestelles; Weite im Kohlensak; Weite des Gestelles

In Neu-Joachimsthal werden per Minute 13 Kubikm.

Luft von 100° C. in den Ofen geblasen; man sezt in 24 Stunden 32 Gichten

durch, bestehend aus 9400 Kil. Erz (Gemenge von wasserfreiem und wasserhaltigem Oxyd

und 5 Proc. Fluß) und 4248 Kil. Holzkohle (Fichtenkohle und Laubholzkohle zu

gleichen Theilen), woraus 2800 Kilogr. graues Eisen erfolgen. – In

Wasseralfingen bläst man per Minute 18–19 Kubikm.

Luft von 240–250° R. unter 40 Centimeter Wasserdruk in den Ofen. Man

bedient sich dabei der in Fig. 2 dargestellten

geschlossenen Formen; die Form t von Kupfer oder Eisen

muß hier nothwendig durch Wasser abgekühlt werden und die Düse fügt sich in die Form

so dicht ein, daß gar keine Flucht und Verbindung mit der äußern Luft ist; wo

nöthig, erreicht man dieß durch einen besondern Kranz von Eisen, c. Durch eine Verzahnung r

kann übrigens die Form beliebig durch Zurükziehung der Düse geöffnet werden, um das

Innere des Ofens zu beobachten. Man hat gefunden, daß der Wasserdruk in der

Windleitung um 11 Centim. größer ist, wenn man die Form schließt; außerdem ist man

natürlich sicher, daß alle Luft wirklich in den Ofen geblasen wird, was bei offenen

Formen keineswegs der Fall ist. Uebrigens verschmilzt man in Wasseralfingen ein

Gemenge von 1 Bohnerz, 3,5 Stufferz und 0,37 Fluß, welches im Mittel 31–32

Proc. Eisen enthält. Die Kohle besteht zu 5/6 aus weicher und zu 1/6 aus harter, und

der Kubikmeter wiegt 146 Kilogr. Die Production in 24 Stunden beträgt

durchschnittlich 5000 Kil. graues Eisen. Da der Ofen schon 3 Jahre im Gange ist, so

consumirt er jezt etwas mehr Kohle wie früher, nämlich auf 100 Kil. Eisen 156 Kil.

Kohle. – Bei beiden Oefen werden die Gase zum Betriebe eines Weißofens und zu

Erhizung der Gebläseluft verwendet; zu lezterem Ende benuzt man aber in

Neu-Joachimsthal die aus dem Weißofen abziehende Hize, während man in

Wasseralfingen aus der Hauptgasleitung einen Theil seitwärts ableitet. – Man

kann natürlich nach Belieben eine oder einige der sechs Oeffnungen verstopfen, und

man hat gefunden, daß man selbst bei Verschließung aller Oeffnungen bis auf eine immer noch genug Gas bekömmt, ohne daß der Ofen an

der entsprechenden Seite kälter würde oder eine Unregelmäßigkeit eintritt. Man kann

daher die Gase ganz gut auch ableiten

2) durch eine einzige Oeffnung. Dieß findet in Mariazell

und dem andern Wasseralfinger Ofen statt. Die Mariazeller Vorrichtung ist in Fig. 3

abgebildet. Die einzige Oeffnung a ist bei 0,26 der

ganzen Ofenhöhe von Oben her angebracht; die ganze Höhe des cylindrischen Ofens

beträgt nämlich 11,87 Meter; die Höhe des Schachts 7,58, der Rast 3,79, des Herdes

0,47 Meter; die Weite des Herdes 0,95 und die Weite des Kohlensaks 2,21 Meter.

– Die Gasöffnung a ist 32 Centim. hoch, 63

Centim. weit, vierseitig, hat also 0,2 Quadratm. Querschnitt. Man hat ein Stük der

Ofenmauer zerstört und dafür eine sich innen der Schachtmauer völlig anschließende

große Masse Grauwackesandstein eingemauert, in welcher eine vierseitige Oeffnung

ausgehauen ist; in diese paßt ein gußeiserner, 0,57 Meter im Lichten weiter Kasten

b, der mit der gußeisernen Röhrenleitung verbunden

ist. Bei d, wo die Leitung vierseitig wird, befindet

sich ein Register, bei e die Vorrichtung zu Reinigung

der Röhre. Das Register d ist meist nur zu 2/3 offen,

ein Beweis, daß die eine Oeffnung Gas genug gibt. Man betreibt hier mit dem Gase

einen Puddlingsofen, welcher im Niveau der Gicht steht. – Das Erz in

Mariazell ist ein Gemenge von 2/3 eines ganz vorzüglichen Spatheisensteins mit 1/5

Brauneisenstein und etwas Fluß, welches im Mittel 40 Proc. Eisen enthält. Man

producirt täglich 3600 Kil. Gußeisen und verbraucht per

100 Kil. Eisen 199 Kil. eines Gemenges aus 3/4 weicher und 1/4 Buchenholzkohle. Der

Kohlenverbrauch hat durch die Ableitung der Gase keine Vermehrung erlitten. Man

schmilzt mit kalter Luft, da man bei heißer Luft das Gaspuddeln nicht fortsezen

konnte. Dieß erklärt sich daraus, daß bei der Natur der Erze und der Höhe der

Ableitung die Gase sehr kohlensäurereich sind, außerdem im Puddlingsofen auf etwas

unvollkommene Weise verbrannt werden, so daß, wenn durch Anwendung der heißen Luft

die Hize mehr im Herde concentrirt und der obere Theil des Ofens abgekühlt wird, die

Hize im Puddlingsofen unzureichend bleibt.

Der Wasseralfinger Ofen Nr. 2 leitet die Gase bei 0,4 der ganzen Ofenhöhe ebenfalls

durch eine einzige Oeffnung ab; er arbeitet mit offener und heller Gicht und ein

Theil der Gichtflamme wird nach wie vor zu Erhizung der Gebläseluft mittelst des

bekannten Wasseralfinger Apparates angewendet. Die Ableitungsöffnung hat fast die

Dimensionen wie in Mariazell, sie hat aber einen 15 Centim. langen, etwas schräg

nach Abwärts in den Ofen gehenden Ansaz um die Verstopfung der Oeffnung zu verhindern; der ganze

Ofen hat 9,15 Meter Höhe, sonst aber die Dimensionen des Ofens Nr. 1. Man

verschmilzt ein Gemenge von 1 Bohnerz, 5,12 Stufferz und 0,62 Fluß. Man producirt

täglich 5000 Kilogr. graues Eisen und braucht per 100

Kil. Eisen 115 Kil. (also viel weniger, als im Ofen Nr. 1, weil Nr. 2 erst im

Anfange der Campagne ist) eines Gemenges von gleichen Theilen weicher und harter

Holzkohle.

Verbrennung der Hohofengase. Man mag nun die Hohofengase

zum Betriebe der Weißöfen (fourneaux de mazéage),

der Puddlingsöfen oder der Schweißöfen (fourneaux de

rechauffage) anwenden, so bleibt allen diesen Fällen gemein, daß man es

wesentlich mit Flammöfen zu thun hat, in denen eine mindestens den Schmelzpunkt des

Eisens erreichende Hize erzeugt werden soll, wozu die Mengung der Gase mit

atmosphärischer Luft durch den bloßen Zug einer Esse, wie bei den früheren

Anwendungen dieser Gase geschieht, nicht ausreicht. Man muß also durch einen

comprimirten und zwar erhizten Luftstrom alle Gase in

einem beschränkten Raume vollständig verbrennen und die Mengung der Gase mit

atmosphärischer Luft so genau als möglich machen. Diese Bedingungen sind sehr leicht

zu erfüllen, da man einmal ein Gebläse zur Disposition hat, die Luft sehr gut durch

die aus den betriebenen Oefen abziehende Wärme erhizen und die Mengung der Gase mit

der Luft durch einfache Apparate sehr gut ausführen kann.

Weißofenbetrieb mit Gasen. Dieser findet beim Ofen zu

Wasseralfingen Nr. 1 und in Neu-Joachimsthal statt. Die Figuren 4, 5 und 6 (leztere den

Mengungsapparat in etwas größerem Maaßstabe darstellend) erläutern die am leztern

Orte ausgeführte Einrichtung: a ist ein vierseitiger

gußeiserner Kasten, in welchen die Gase ein- und durch eine breite Oeffnung

g wieder austreten. An dieser Oeffnung wird in die

Gase der comprimirte erhizte Luftstrom durch sieben Düsen k eingetrieben; die Zahl Sieben hat sich überall als genügend erwiesen.

Der Wind geht aus dem Gebläse durch eine in der Esse des Weißofens liegende

Röhrenleitung d, wo er sich erhizt, geht dann zum Theil

in den Hohofen, zum Theil aber durch das Rohr e in den

halbcylindrischen Kasten b, welcher nach Vorn mit den

sieben gußeisernen (oder blechernen) Düsen k versehen

ist, deren Oeffnungen 6 Centim. über den Kasten a

herausragen und welche der größten Neigungslinie der Feuerbrüke (die um 3°

35' geneigt ist) parallel sind. Die Verbrennung findet vorzüglich in dem über der

ersten Brüke befindlichen 13 Centim. hohen und 96 Centim. langen Canale statt. Die

Länge dieser Brüke richtet sich nach der Leichtigkeit, mit der die Gase verbrennen;

im Mittel ist sie nur 80 Centim.

Das Innere l des Ofens ist wie gewöhnlich eingerichtet;

vorn ist die Eintrags- und Arbeitsthür; die von Lösche und Frischschlaken

geschlagene Herdsohle ist nach dem Stichloche zu etwas geneigt. m ist der Fuchs, durch welchen die Flamme in die Esse

zieht und welcher sehr eng ist; durch Erhöhung der zweiten Brüke kann oft allein die

früher unzureichende Hize gehörig gesteigert werden. n,

n sind zwei 30–40 Centim. von einander entfernte, nur wenig in den

Ofen reichende eiserne Formen, in denen kupferne Düsen steken, deren Oeffnungen 11,4

Millim. weit sind und 2–5 Centim. über dem Eisen sich befinden; sie sind

geneigt und convergiren nach dem Mittelpunkte des Herdes zu. Durch sie wird stets

heiße Luft auf das schmelzende Eisen geblasen und dadurch nicht allein die

Verbrennung der Kohlen, sondern auch eine Bewegung der Masse erzeugt. Man hat indeß

gefunden, daß es besser ist, beide ziemlich parallel nach der zweiten Brüke hin zu

dirigiren, weil die eine der Formen die Gase gegen die erste Brüke zurükdrängt und

der Ofengang dadurch leidet – oder wenigstens die Formen, mit beibehaltener

Convergenz, mehr nach der zweiten Brüke hin zu verlegen (wie in Fig. 7). Uebrigens sind

diese Formen nicht unentbehrlich und man kann auch ohne sie Weißeisen

darstellen.

In Wasseralfingen, dessen Weißofen in Fig. 7 und 8 dargestellt ist, sind

die Dimensionen fast dieselben; aber der in der Esse befindliche

Lufterhizungsapparat Fig. 9, welcher hier nur die Luft für den Weißofen erhizt, ist besser. Er

besteht aus einem vierseitigen, nur 17 Centimeter über dem Fuchse stehenden eisernen

Kasten; die Luft tritt bei a ein, bestreicht alle vier

Wände und gelangt dann in die Leitung b, welche längs

des Ofengewölbes eingemauert ist, wo die Hize natürlich noch steigt. Man erhizt die

Luft auf 300–400°. – Unter dem Lufterhizungsapparate befindet

sich dem Fuchse gegenüber in der Essenmauer eine durch eine Blechthür verschlossene

Oeffnung, in wecher man die einzuschmelzenden Eisenplatten vorwärmt. Die Hize ist

daselbst noch so groß, daß die Platten bei zu langem Verweilen zu schmelzen

beginnen. – In Wasseralfingen erhebt sich die Esse des Weißofens nur 1 Meter

über die Herdsohle. In Neu-Joachimsthal geht sie bis 2 Meter über die

Hohofengicht hinaus. Man hielt leztere Einrichtung für nöthig, um den gehörigen

Appell zu erzeugen; indessen ist dieß ganz unnöthig, da die Hize im Weißofen und die

Wirkung des Gebläses einen vollkommen genügenden Zug bewirken. – Ein solcher

Weißofen verbraucht per Minute 8 Kubikmeter Gas; das Gas

hat nur etwa 2 bis 4 Centim. Wasserdruk; atmosphärische Luft ist nur 4,7 Kubikm. per Minute nöthig. Dieß ist weniger, als bei Annahme der

Eingangs erwähnten mittlern Zusammensezung der Gase zu vollständiger Verbrennung von 8

Kubikmeter Gas nöthig ist – und das ist in der Ordnung, denn sonst würde die

Flamme oxydirend wirken.

Die Arbeit im Weißofen ist folgende: der Arbeiter bringt eine auf die erwähnte Art

vorgewärmte Eisenplatte auf die Herdsohle und schließt die Thür wieder. Die Platte

schmilzt bald ein; man bringt dann eine zweite hinzu u.s.f., bis etwa 525 Kil. (im

Anfange des Betriebes eines Ofens nur 350, später 600) eingetragen und

eingeschmolzen sind; dieß dauert etwa 2 Stunden. Man erspart sehr an Zeit, wenn man,

wie in Königsbronn, das Roheisen gleich aus dem Herde des Hohofens in den Weißofen

bringt; in Wasseralfingen, wo man meist Abgang, Broken und verunglükte Gußstüke

umarbeitet, geht dieß natürlich nicht an. Ist das Eisen völlig flüssig, so hebt der

Arbeiter die Schlakendeke los und wirft sie auf die Hüttensohle, wobei Gußeisen in

Körnern mit abfällt, wovon man indeß beim Pochen der Schlaken 6–44, im Mittel

11 Kil. per Operation wiedergewinnt. Nun wird 17 Proc.

des Eisens an Hammerschlag und den reichsten Schlaken der vorigen Operation auf das

schmelzende Eisen geworfen. Dabei werden unter Reduction einer entsprechenden Menge

Eisens Silicium, Phosphor, Schwefel und der größte Theil der Kohle durch Oxydation

fortgeschafft. Sind nämlich die Schlaken geschmolzen und gleichmäßig auf dem

Eisenbade verbreitet, so wird der Wind zu den beiden Seitenformen zugelassen, die

Arbeitsthür geschlossen und Alles sich selbst überlassen. Nach einer durch Erfahrung

zu bestimmenden Zeit wird eine Probe des Eisens in eine eiserne Form abgelassen, in

Wasser abgelöscht und mit dem Hammer zerschlagen; der Bruch muß weiß, etwas

bronzirt, strahligblättrig seyn. Durch Verlängerung der Operation kann man ein ganz

poröses, fast schwammiges weißes Eisen erzeugen, doch geht man selten zu weit, weil

solches Eisen nachher in den Feineisenfeuern so schnell zu Schmiedeisen wird, daß

die Arbeiter nicht Zeit zur richtigen Affinirung haben. Ist das Eisen gut, so wird

der kleine Stichcanal aufgestochen und das Eisen auf einen von Gußeisenplatten

gebildeten Boden abgelassen, dann, wenn es noch rothglühend ist, mit Wasser

übergossen und zerbrochen. Die Dauer einer Operation ist 4 Stunden und man macht

wöchentlich ungefähr 13000 Kil. Weißeisen. Die Resultate einiger Operationen sind

folgende:

Textabbildung Bd. 88, S. 271

Roheisen; Hammerschlag u. Schlaken;

Weißeisen; Kil.; (sehr weiß und porös)

Zu dem ausgebrachten Weißeisen sind noch die beim Pochen der Schlaken

wiederzugewinnenden Gußeisengranalien zu rechnen, welche sehr variiren (s. oben). Je

weißer und poröser das Eisen werden soll, desto größer ist der Abbrand und desto

mehr Schlakenzusaz ist nöthig. Im Mittel geben 103 Roheisen 100 Weißeisen. Der

Verlust ist also weit geringer als bei den englischen Feineisenfeuern, wo er

8–10 Proc. beträgt. Dieß ist um so beachtenswerther, als das verarbeitete

Material in Wasseralfingen gerade sehr unrein ist. Das Product ist von vorzüglicher

Güte.

Puddlingsofenbetrieb mit Hohofengasen. Die Einrichtung

des über dem Hohofen stehenden Puddlingsofens von Mariazell ist aus Fig. 3 vollständig

ersichtlich. Die Gase kommen durch das cylindrische Rohr f an, welches von einem andern, f', das den

heißen Wind herbeiführt, concentrisch umgeben ist; dieses Doppelrohr ist unter einem

Winkel von 10° schräg abgeschnitten, um den Wind nach der Sohle zu dirigiren,

und der untere Rand der Oeffnung befindet sich 63 Centim. über der Ofensohle. Diese

Verbrennungsmethode der Gase ist sehr unvollkommen. Die Erhizung der Gebläseluft

geschieht in der Röhrenleitung g, welche zwölfmal

hin- und hergeht; diese Einrichtung ist gut, aber weniger einfach als die

Wasseralfinger. Die Dimensionen des Ofens sind dieselben, wie die der

Holzpuddlingsöfen zu Neuberg in Steiermark. – Der Wasseralfinger

Puddlingsofen hat ganz die Einrichtung des dasigen Weißofens; seine Dimensionen sind

aus Fig. 10a

und 10b

ersichtlich. Bei der Gewalt, mit der die Gase in den Ofen strömen, wird zu

der kleinen Arbeitsthür eine 30–50 Centim. lange Stichflamme herausgetrieben,

die jede Arbeit unmöglich machen würde, wenn man nicht durch ein kleines Rohr,

welches sich nach Oben erweitert, dicht vor der Thür einen Luftstrom etablirte, der

die Flamme so vollständig zurükdrükt, daß das Arbeiten ganz unbehindert geschehen

kann. Beim Weißofen ist diese Vorsicht nicht nöthig, weil da der Arbeiter nur

zuweilen und dann mit einer langen Brechstange im Ofen zu thun hat. – Der

Wasseralfinger Puddlingsofen ist dem Mariazeller in allen Stüken vorzuziehen.

Die Leitung der Arbeit bietet nichts Besonderes dar; man wärmt die Eisenstüke

1/2–1 Stunde in der Esse vor und bringt dann 150 Kil. auf einmal mit

13–18 Kil. Hammerschlag und gepochten Weißeisenschlaken, zuweilen auch 1/2

– 1/3 Proc. Braunstein in den Ofen. Diese Quantität wird bei Verarbeitung von

Gußeisen in 2 bis 2 1/2 Stunden, bei Weißeisen in 1 3/4 – 2 Stunden

durchgearbeitet; im erstern Falle erhält das Gewölbe 43 Centim., im zweiten nur 34

Centim. Höhe; offenbar, weil graues Gußeisen flüssiger ist als weißes, und daher

leichter zu flüssig werden würde. Man bildet in der Regel 6 Luppen, die man unter dem Zänghammer

ausrekt, und kann wöchentlich 13000 Kil. Schmiedeisen liefern. Im Mittel geben 104

Roheisen 100 Schmiedeisen; ja es kommt zuweilen vor, daß man eben so viel und selbst

etwas mehr Schmiedeisen erhält, als Gußeisen angewendet wurde, in Folge der

Reduction aus den Schlaken.

Schweißofenbetrieb mit Hohofengasen. In Wasseralfingen

werden die Luppen aus dem Puddlingsofen in einen von den Gasen des Hohofens Nr. 2

versorgten, ganz nach dem Principe des Weiß- und Puddlingsofens

eingerichteten Schweißofen (Fig. 11 und 12) gebracht,

dabei ebenfalls erst in der Esse vorgewärmt, dann auf die Herdsohle selbst gebracht

und, wenn sie gehörig erweicht sind, mit Zangen herausgenommen und unter einem

gewöhnlichen, 120 Kil. schweren Hammer ausgeschmiedet. Man verarbeitet wöchentlich

16500 Kilogr. Die Methode ist wegen des kleinen Hammers und der dadurch verlängerten

Arbeit mit mindestens 13 Proc. Verlust verknüpft, und im Allgemeinen geben 121

Puddeleisen nur 100 Stangeneisen. Das Product ist sehr gut.

Vorschlag zu künftiger Einrichtung der Eisenhütten. Da

durch die erwähnten Etablissements die Vorzüglichkeit der beschriebenen Methoden

bewährt ist, so wird man wohl künftig den Eisenhüttenanlagen etwa folgende

Einrichtung geben müssen, wozu der erläuternde Grundriß Fig. 13 gehört. a ist der Hohofen (oder die Hohöfen), b die Halle der Gießerei und Formerei, c das Gebläse für alle Hohöfen und Flammöfen, d die Gaspuddelöfen – wahrscheinlich am besten

doppelte, wie sie in der Champagne üblich sind – zu Verarbeitung des

Ganzeisens und aller Abfälle; e die Luppenpresse, f das Walzwerk, g die

Scheren zum Abschneiden der gewalzten Eisenstangen, welche dann in Bündel vereinigt

und in den Gasschweißofen h gebracht werden, von wo sie

in das Walzwerk i kommen; k

die Wasser- oder Dampfmaschine zum Betrieb der Gebläse, Walzwerke u.s.w.

Wendet man eine Dampfmaschine an, so kann der Kessel ganz gut auch mit Hohofengasen

geheizt werden. Mehrere große Hütten sollen nach diesem Plane eingerichtet werden,

nach dem auch Wasseralfingen umgebaut wird. Die Presse zum Auspressen der Schlake

aus den Luppen ist in Fig. 14, 15 und 16 im Aufriß,

Durchschnitt und Grundriß dargestellt. Die Aufstellung eines Weißofens wird in jedem

Falle gut seyn.

Bei den in Wasseralfingen stattfindenden Verhältnissen würde man in drei

Puddlingsöfen das ganze Product eines Hohofens verarbeiten können, und es scheint,

als ob dazu die Gase dieses einen Hohofens ausreichen würden; bedenkt man nämlich,

daß jezt schon der eine Wasseralfinger Ofen ohne Schwierigkeit zwei Puddlingsöfen versorgt und daß aus

diesen die Gase noch sehr unvollständig verbrannt herauskommen (so daß man die

Absicht hat, sie noch einen Dampfkessel heizen zu lassen), so ist es höchst

wahrscheinlich, daß man einen der Puddlingsöfen durch einen doppelten ganz gut würde

ersezen können. Bei einem Hohofen von mäßiger Production, circa 1500 Kilogram. täglich, kann das ganze Product gut in einem

doppelten Puddlingsofen verarbeitet werden. Innerhalb dieser Gränze würde man also,

ohne Vermehrung der Kohlenconsumtion, das ganze

Product der Hohöfen auch verfrischen können. Wollte man freilich dazu noch einen

Schweißofen nehmen, so würde wohl eine Vergrößerung der Kohlengicht nöthig seyn, da

die Entziehung von Gasen jedenfalls ihre Gränzen hat. Es dürfte also (wenigstens für

Hütten mit beschränkter Wasserkraft) am besten seyn, alles Roheisen zu verpuddeln

und die Luppen an Hütten zu verkaufen, welche mehr disponible Wasserkraft haben,

oder nur einen Theil des Productes der ganzen Reihe von Operationen zu unterwerfen.

Es ist aber nicht unwahrscheinlich, daß die Erhöhung der Kohlengicht, welche

erforderlich seyn würde, um das Product eines Hohofens mittelst der eigenen Gase

desselben Ofens der vollständigen Reihe aller Operationen zu unterwerfen, nicht so

beträchtlich wäre, daß man nicht immer noch das Schmiedeisen beträchtlich billiger

herstellen könnte, als durch Verarbeitung der Luppen in abgesonderten

Feineisenfeuern.

Kosten. Versuchen wir nun eine Kostenberechnung nach der

neuen Methode aufzustellen, so ergibt sich zuerst, daß der Kohlenverbrauch für alle

späteren Arbeiten = 0 ist, denn nur an einem Ofen, zu Neu-Joachimsthal, wurde

eine Vermehrung des Kohlenverbrauchs durch die Einführung des Gaspuddelns beobachtet

(von höchstens 19 Kilogr. per 100 Kilogr. Gußeisen),

welche sich aber dadurch erklärt, daß der Ofen eine sehr schwache Production hat und

vorher schon mit einem Minimum von Kohlenverbrauch (119 Kilogr. auf 50 Kil. Eisen)

arbeitete. Um sich indessen keine Illusionen zu machen, sey eine Vermehrung des

Kohlenverbrauchs von 19 Kil. per 100 Kil. Gußeisen

angenommen. Da der Hohofen in 24 Stunden 1400 Kil. liefert und der Puddlingsofen

1050, so ergibt sich daraus eine Consumtion von 25 Kil. Kohlen per 100 Kil. Puddeleisen. Nehmen wir ein gleiches

Quantum für den Schweißofen an, so ist der ganze Kohlenverbrauch auf 100 Kil.

Schmiedeisen = 50 Kilogr. Der Eisenverbrauch beim Puddeln ist sehr gering; desto

stärker beim Schweißen, was jedoch größtentheils von der unvollkommenen Einrichtung

zu Wasseralfingen abhängen mag und sich durch Anwendung der Walzwerke und bessere

Disposition der Hütte sehr vermindern wird. Indessen nehmen wir an, daß für 100 Schmiedeisen 125

Gußeisen nöthig sind. – Der Arbeitslohn wird derselbe bleiben, wie bei der

englischen Methode, nur erspart man zwei Heizer; für 100 Kilogr. Eisen ist also 1/2

Taglohn erforderlich. – Wir haben also als Specialkosten für 100 Kil.

Schmiedeisen:

50

Kilogr. Kohle

3 Fr.

75 Cent.

125

Kilogr. Gußeisen

18 –

75 –

1/2

Tagelohn

1 –

–

–

––––––––––––

23 Fr.

50 Cent.

Die Generalkosten werden keine große Aenderung erfahren. Da man die Flammöfen hier

unter einem Dache mit dem Hohofen vereinigt, so verringern sich die

Unterhaltungskosten etwas. Das Gebläse wird vergrößert werden müssen. Nehmen wir

aber Cylindergebläse mit 60 Proc. Nuzeffect an, so werden per Hohofen 3 Pferdekräfte ausreichen.

Für eine Frischhütte nach der Methode der Champagne stellen sich die Specialkosten

per 100 Kil. Stabeisen folgendermaßen:

138

Kilogr. Steinkohlen

6 Fr.

90 Cent.

137

Kilogr. Gußeisen

20 –

55 –

0,56

Tagelohn

1 –

12 –

––––––––––––

28 Fr.

57 Cent.

Für den eigentlichen Frischhüttenbetrieb, z.B. in der Franche comté, hat man

per 100 Kil. Schmiedeisen eine Consumtion von 140

Kil. Holzkohle, 135 Kil. Gußeisen und 0,84 Tagelohn. – Diese Beispiele werden

genügen zu zeigen, daß die neue Methode im ungünstigsten Falle billigere Fabrication

gestattet.

Weitere Anwendung des Princips. In England hat man

bereits mit Glük versucht, Weißöfen durch die Gase mit Kohks betriebener Kupolöfen

zu heizen. In Wasseralfingen wird man dasselbe jezt mit einem Kupolofen für

Holzkohlen versuchen. Derselbe ist 258 Centim. hoch und zieht sich von 0,22 seiner

Höhe an nach Oben zusammen; seine Gicht kann durch ein Register verschlossen werden.

Das Gas wird in 0,33 der Höhe durch mehrere Oeffnungen in einen circulären Canal und

von dort durch eine Röhrenleitung in den Weißofen abgeleitet. – Natürlich

wird man auch die Gase der Halbhohöfen, Blauöfen, Stüköfen u.s.w. ähnlich benuzen

lernen. In vielen Fällen würden freilich die Gase der Silber- und

Kupferhohöfen ihrer Zusammensezung wegen fast unverbrennlich oder wenigstens zur

Eisenbearbeitung untauglich seyn; aber zum Rösten u.s.w. sollte man sie allgemeiner

benuzen, als schon geschieht.

Auf der andern Seite wird man von dieser Methode lernen, sich in vielen Fällen der

Gase als Brennmaterialien zu bedienen und dadurch manche an sich zu trokene oder zu sehr

zusammensinternde Brennmaterialien, z.B. Anthracite, trokene Steinkohlen,

Braunkohlen, Torf u.s.w., für Hüttenprocesse vortheilhaft zu verwenden. Faber ist schon dahin gelangt, das Eisen mit sehr

schlechter Kohle und Torf zu puddeln, indem er Wasserdämpfe über das glühende

Brennmaterial leitet und die Gase wie im Gaspuddelofen verbrennt. Ein gleiches

Verfahren würde für manche andere Hütten sehr ersprießlich seyn.

Uebrigens wird man mit der Gichtflamme der Gaspuddelöfen, gerade wie dieß mit

gewöhnlichen Puddlingsöfen, z.B. zu Abainville, mit vollkommenem Erfolge geschehen

ist, immer noch Dampfkessel – und zwar direct – heizen können.

Tafeln