| Titel: | Beschreibung der Darstellung dichter Kohks auf den Schaumburger Gesammt-Steinkohlenbergwerken. |

| Fundstelle: | Band 99, Jahrgang 1846, Nr. CV., S. 429 |

| Download: | XML |

CV.

Beschreibung der Darstellung dichter Kohks auf

den Schaumburger Gesammt-Steinkohlenbergwerken.

Aus dem Organ für die Fortschritte des

Eisenbahnwesens, 1845, Bd. I Hft. 3.

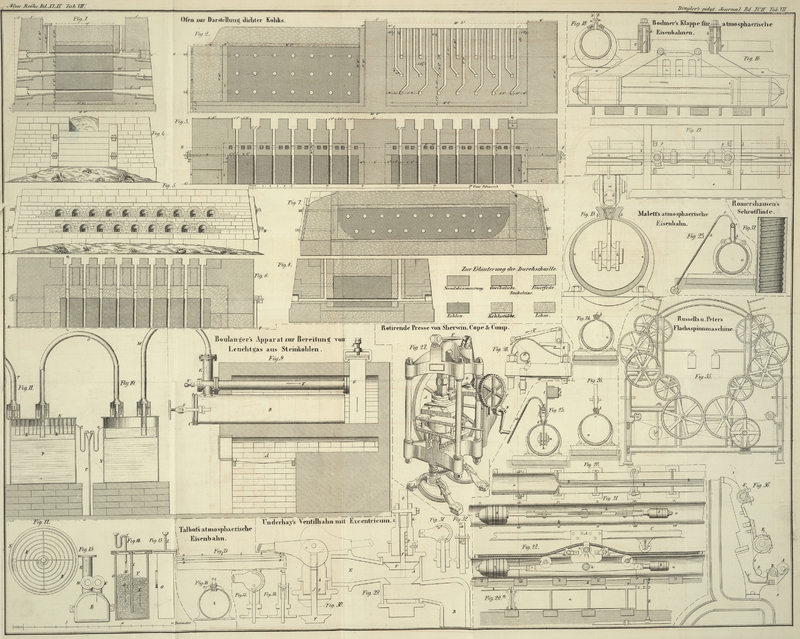

Mit Abbildungen auf Tab.

VII.

Meilerofen zur Darstellung dichter Kohks.

Die Verkohkung der Steinkohlen auf den Schaumburger

Gesammt-Steinkohlenbergwerken geschah bis vor einigen Jahren allein in den

seither nur

bekannten gewöhnlichen Backöfen ähnlichen Verkohkungsöfen. Da aber die dortige Kohle

wegen ihres großen Bitumengehalts eine starke Neigung zum Aufblähen hat, so konnten

auf diese Weise nur zum Betrieb von Blei- und Silberhütten taugliche, zum

Betrieb von Eisenhütten und zum Gebrauche der Locomotivheizung aber etwas zu lockere

Kohks dargestellt werden. Daß jedoch die Möglichkeit da war, dichtere Kohks

herzustellen, zeigte sich nach einem dort stattgehabten Grubenbrande, bei welchem

die Steinkohlen, durch das darauf drückende hängende Gestein verhindert, sich

während des Brennens aufzublähen, bei weitem dichtere den englischen ähnliche Kohks

gaben.

Der auf diesem Bergwerk angestellte Hr. Berginspector Heuser zu Obernkirchen beschloß daher die Steinkohlen während der

Verkohkung einem künstlichen Druck auszusetzen. Zu diesem Behuf wurde ein kleiner,

circa 60–80 BalgenEin Balgen = 2 Kubikfuß Schaumburg. = 0,8915743 preuß. Scheffel.

Steinkohlen haltender Versuchofen erbaut, der aus drei feststehenden mit Zügen

durchkreuzten Mauern bestand. Zwischen diesen schüttete man die Kohlen auf, bedeckte

sie oben mit einer Lehmdecke und machte vorn eine bewegliche Vorderwand hin, welche

dazu diente, um den Ofen bequemer füllen und ausleeren zu können. Die Steinkohlen

waren während des Aufschüttens mit Zügen versehen worden, welche mit denen der

Ofenmauern correspondirten, damit man sie durch eingelegte brennende Holzspäne im

Innern anstecken und den Zug der Oefen während des Processes reguliren könnte.

Die auf diese Weise erhaltenen Kohks waren von sehr großer Dichtigkeit; man baute

deßhalb, nachdem man erst noch mehr Erfahrung über die zweckmäßigste Einrichtnng der

Oefen und Leitung des Processes gesammelt hatte, gleich zwei bei weitem größere

Doppelöfen, welche man, da diese Art Verkohkung mit der in Meilerhaufen einige

Aehnlichkeit hat, Meileröfen nannte.

Fig. 1

Verticaldurchschnitt nach der Linie A B, Fig. 2, zur Hälfte

Verticaldurchschnitt nach der Linie C D, zur Hälfte

senkrechter Durchschnitt nach der Linie E F, sowie Fig. 3

Horizontaldurchschnitt nach der Linie G H von diesen

Meileröfen.

Aus diesen Zeichnungen, worin die Sandsteinmauerung durch Schraffirungen von der

Linken zur Rechten, die Backsteinmauerung durch solche von der Rechten zur Linken,

Kohlen durch gekreuzte, Kohksstübbe durch punktirte, Lehm durch gestrichelte

Schraffirungen von der Linken zur Rechten angedeutet sind, zugleich aber auch zur

genaueren Bestimmung

alle Hauptdimensionen in Schaumburgischen MaaßeEin Fuß Schaumburg. = 0,925411 Fuß Rhein. = 128,75 Pariser Linien.

eingeschrieben sind, ergibt sich, daß jedesmal zwei dieser Oefen eine

gemeinschaftliche Rückmauer haben und so einen Doppelofen bilden.

Beide Doppelöfen aber erbaute man in einiger Entfernung von einander so, daß man über

beide ein Gerüst mit einem Haspel legen und auf diesem demnächst den zur Beschwerung

der Kohlen befindlich gewesenen Schutt beim Ausbrechen der Kohks lassen konnte,

wodurch die Arbeit, anstatt den Schutt immer aufs beschwerlichste von unten auf den

Ofen bringen zu müssen, sehr erleichtert, also auch weniger kostspielig gemacht

wurde.

Die Querzüge, von denen drei horizontale Reihen durch den Ofen gehen, vertheilte man,

wie aus (Fig.

2) dem Durchschnitt nach der Linie E F zu

ersehen ist, so, daß sie der Länge und Höhe des Ofens nach von einander gleichweit,

von der Oberfläche der Kohlen, der Sohle und den beiden Enden des Ofens aber genau

halb soweit entfernt waren, als die horizontale, mithin auch die verticale

Entfernung der Oeffnungen von einander beträgt, damit die Gahre im ganzen Ofen

gleichzeitig eintreten könne, weil man die Erfahrung gemacht hatte, daß das

Gahrwerden der Kohlen von den Zügen aus gleichmäßig nach allen Richtungen

fortschreitet.

Wegen dieser gegenseitigen Lage der Oeffnungen konnten aber, wie Durchschnitt nach

E F (Fig. 2) deutlich zeigt,

von den sich als nothwendig ergebenen zu trennenden Verticalzügen im innern

Backsteinfutter des Ofens nur die der oberen Querzüge ganz senkrecht aufgemauert

werden, und man mußte deßhalb von den unteren die einen soweit rechts, die andern

soweit links unter einem Winkel von 45° zur Seite leiten, daß man den

nöthigen Raum zur Aufführung der Scheidewände zwischen ihnen und den Schornsteinen

der obersten Querzüge bekam.

Zur gegenseitigen Haltbarkeit der beiden Mauern und um ein Auseinanderweichen

derselben zu verhindern, führte man sie gleichzeitig auf, um sie durch Eingreifen

der Steine des verschiedenen Mauerwerks in einander in einen stellenweisen Verband

zu setzen, und brachte, weil durch die Dicke der Mauerung das Anstecken der Züge

beschwerlicher wurde, die aus der Zeichnung ersichtlichen Erweiterungen der Querzüge

an.

Da man aber auch bemerkt hatte, daß sich beim kleinen Versuchofen von Zeit zu Zeit

etwas Steinkohlentheer in den Querzügen ansammelte, und weil er nicht abfließen

konnte, verbrannte, so gab man der Sohle dieser Züge bei Erbauung des neuen Ofens

die im Durchschnitt nach A B (Fig. 1) angedeutete

Neigung, welche auf 3′ 8″ Länge 3″ beträgt und brachte, damit

der Theer abfließen könne, in den Erweiterungen der Querzüge einen verdeckten, eben

so stark geneigten Canal an, der für sich eigens verschlossen werden kann.

Die in der Mitte der Vormauer befindliche 4′ weite Einsatzöffnung wird, um

durch diese bequem die Kohlen in den Ofen und die dargestellten Kohks herausschaffen

zu können, nur durch eine bewegliche Vorwand, die nach Beendigung eines jeden

Processes herausgebrochen und während jeden Einsatzes allmählig mit aufgeführt

werden muß, geschlossen. Dieses geschieht, indem man während des Aufführens der

6′ langen und 10″ dicken Vorwand b, durch

den Zwischenraum, zwischen der Mauer und dem mit den Ankern und Schrauben

festgeschraubten, senkrechten Ständer d, die Bohlen c von der Seite hindurchsteckt und zwischen diese und

die bewegliche Vorwand trockenen Letten stampft.

Da sich die übrige Einrichtung dieser Oefen wohl von selbst aus der Zeichnung ergibt

und mithin eine weitere Beschreibung derselben unnöthig seyn dürfte, so braucht im

Nachstehenden nur noch das Verfahren bei der Verkohkung näher beschrieben zu

werden.

Beim Besetzen dieser Oefen, wozu wegen ihrer beträchtlichen Geräumigkeit die Kohlen

auf einer allmählich zu erhöhenden Förderbrücke mit Schiebkarren in denselben

gefahren werden können, füllt man dieselben zuerst bis zur Höhe der untersten Reihe

von Querzügen mit kleinen, vorher erst sorgfältig ausgesuchten Kohlen und steckt

dann, wenn sie nach und nach festgestampft sind, durch alle Oeffnungen an einer

Seite des Ofens rund und glatt gearbeitete, 4zöllige, am vorderen Ende jedoch etwas

verjüngte Hölzer so durch die mit ihnen auf der andern Seite des Ofens

correspondirenden Oeffnungen, daß sie noch an jeder Seite desselben ungefähr

1½ Fuß weit hervorstehen.

Hierauf stampft man wieder bis zur Höhe der zweiten Reihe von Zügen den Ofen voll

Kohlen, wobei man diejenigen, welche um die Querhölzer gestampft werden, etwas

anfeuchtet, damit, wenn nach völlig vollendetem Besatze diese Hölzer aus dem Ofen

gezogen werden, die dadurch gebildeten Züge mehr Haltbarkeit bekommen.

Wenn in die beiden andern Reihen von Querzügen ähnliche Hölzer wie in die untersten

gelegt worden sind, und der Ofen bis zur Höhe, wie es die Zeichnung (Fig. 2) andeutet, auf die

eben beschriebene Weise voll Kohlen gestampft ist, so wird nach Vollendung des

Verschlusses in der Einsatzöffnung, über den ganzen Ofen zuerst eine mehrere Zoll

hohe Schicht Kohksstübbe geworfen, und dann derselbe bis zur Höhe der inneren Futtermauerung mit Lehm

völlig ausgestampft. Zugleich aber werden, um später mit einem Spieße fühlen zu

können, ob sich die Kohlen auf der Oberfläche schon in feste gahre Kohks verwandelt

haben, an beiden Enden des Ofens ein Stück alter Ofenröhren unmittelbar auf die

Kohlen gesetzt und mit eingedämmt. Sobald nun die Oefen fertig besetzt sind, zieht

man aus allen Zügen die Querhölzer heraus, indem man gegen das schwächere Ende

derselben ein anderes Holz hält und sie so mit einem schweren Schlag einige Fuß nach

der entgegengesetzten Seite treibt; an dem dickeren Ende aber, welches mit

Eisenringen beschlagen und quer durchbohrt ist, ein Eisen als Handhabe zum Drehen

hindurchsteckt, worauf man alle Züge so, wie es bei dem obersten im Durchschnitt

nach A B (Fig. 1) bei a angegeben ist, zustellt. Den auf diese Weise

vorgerichteten Ofen steckt man mittelst einer langstieligen, der Breite nach etwas

gebogenen Schaufel, auf der man brennende Holzspäne bis in die Kohlen hineinschiebt

und dann das Feuer so lange unterhält, bis es sich den Wänden der Züge mitgetheilt

hat, auf derselben Seite in allen Zügen zugleich an.

Ist der Ofen einmal im Brand, so braucht man bei seiner Wartung nur hauptsächlich auf

drei Punkte, nämlich auf die Offenerhaltung der Querzüge im Innern der Kohlen, die

Regulirung des Luftzugs in denselben, und den möglichsten Abschluß der Luft nach

eingetretener Gahre seine Aufmerksamkeit zu richten.

Sobald die Kohlen an den Seitenwänden der Züge anfangen zu brennen, fallen von

denselben kleine brennende Kohlenstückchen herunter, die, wenn sie nicht von Zeit zu

Zeit mit einem Krätzer, welches besonders in den ersten 12–16 Stunden des

Processes nöthig ist, herausgezogen werden, auf der Sohle der Züge festbacken und so

allmählich dieselben verstopfen; doch muß hiebei besonders anfänglich die größte

Vorsicht angewendet werden, damit man nicht die Seiten der Züge, welche jetzt noch

keinen festen Zusammenhang haben, noch mehr beschädigt. Erst wenn die Kohlen rings

um die Züge herum gehörig zusammengebacken sind, kann man mehr Gewalt anwenden und

mit einem Spieße nachhelfen, welches bei stark blähenden Kohlen gar nicht entbehrt

werden kann, indem sonst die Züge förmlich zuwachsen können.

Um aber die Schornsteine und besonders die untersten Biegungen derselben zu reinigen,

bedient man sich einer langen eisernen Stange, die an ihrer Spitze ein circa 15″ langes, sanft gebogenes Gelenkstück

hat.

Zur Regulirung des Feuers bedient man sich zweier Mittel, nämlich des theilweisen

Verschlusses derjenigen Oeffnungen der Querzüge, durch welche die Luft in den

Ofen einströmt, und der schon oben erwähnten Umstellung der Züge.

Durch das erste dieser Mittel glaubte man anfangs den Abbrand an fertigen Kohks

vermindern zu können, als man aber sah, daß er theils nicht so bedeutend war, theils

nur an den Seitenwänden des Ofens vorkam, wo er durch das Sichlosziehen der Kohks

von denselben und dem nun stattfindenden Luftzutritt an der Seite seinen Ursprung

hatte, so suchte man durch das Einstreuen von fein geklopftem Lehm gleich nach dem

Erscheinen einer Ritze diesem Uebel abzuhelfen, welches denn auch bis jetzt noch

immer gelungen ist. Das Umstellen der Züge aber geschieht meistentheils alle 4

Stunden einmal, und zwar gewöhnlich eine Stunde nach dem Einstreuen des Lehms.

Sobald der Ofen seine völlige Gahre, wovon man sich durch obenerwähnte Ofenröhren,

oder auch schon durch das Erscheinen von Zerklüftungen der Kohks um die Querzüge

herum, so wie durch die Farbe der Flamme und des abziehenden Rauches überzeugt,

erhalten hat, so streut man noch einmal sorgfältig alle Höhlungen zwischen den Kohks

und den Seitenmauern des Ofens durch die Erweiterungen der Querzüge mit Lehm aus,

und stampft dann, um die Luft völlig abzuschließen, soweit die Futtermauerung des

Ofens geht, mithin auch die unteren Oeffnungen der Schornsteine, mit Lehm und einem

hölzernen Stampfer zu. Dieses Zustampfen der Züge muß bei den unteren beinahe

½ Tag früher als bei den oberen erfolgen, indem sie wegen ihrer höheren und

besser ziehenden Schornsteine vor diesen einen Vorsprung gewinnen.

Weil bei dem Ausbrechen der Kohks, der beträchtlichen Länge des Ofens wegen, Haken

oder Kratzen zu schwer würden, so schaffte man den hiezu bestimmten Arbeitern

Holzschuhe an, damit sie in den Ofen hineingehen können.

Nachdem deßhalb die bewegliche Vorwand weggeschafft, die über den Kohks befindliche

Lehmdecke, um ein zu arges Stauben zu verhindern, stark angefeuchtet und auf die

oben erwähnte Bühne gebracht worden ist, so löscht man die von einem auf dem Ofen

stehenden Arbeiter losgebrochenen Kohks mit Wasser ab, und ladet sie, um sie aus dem

Ofen schaffen zu können, mit bequemen Zangen und Schaufeln in einen Karren.

War ein solcher Ofen voll gahr, welches mit dem Einsetzen und Ausbrechen gewöhnlich

ungefähr 10 Tage dauert, so mußte man den Ofen sich 1–2 Tage lang abkühlen

lassen, ehe wieder zum neuen Besetzen geschritten werden konnte.

Das Verhalten der Ofenmauerung selbst während des Betriebes war folgendes: da man

beim ersten Einsatz 600 Balgen Steinkohlen in jeden einzelnen Ofen nahm, wodurch er

soweit wie in der Zeichnung angedeutet ist gefüllt ward, während des Processes aber

bedeutende Risse bekam, so verringerte man dieses Einsatzquantum später bis auf 400

Balgen, indem man die oberste Reihe von Zügen unbenutzt ließ.

Die auf diese Weise erhaltenen Kohks waren von ausgezeichneter Güte, denn außerdem,

daß sie nun meist in ganz großen Stücken brachen, wog die Balge = 2 Kubikfuß

Schaumburgisch 55 Pfd. kölnisches Gewicht, so daß sie also an Dichtigkeit und Güte

den englischen Kohks nichts nachgaben.

Diese Art zu verkohken kommt, da man eine so große Masse Kohks auf einmal darstellen

kann und die Oefen weniger Wartung während des Processes bedürfen, bei weitem

billiger als die frühere Methode.

Was das Ausbringen anbetrifft, so war dieses bei diesem zweiten Versuchofen dem

Gewichte nach 71,26 Proc. und dem Volumen nach 114,13 Proc.

Der Verkaufspreis dieser Kohks beträgt pro 100 Pfd.

kölnisch 10 Ggr., während die zu ihrer Production verwandten rohen Steinkohlen pro Balge 4 Ggr. kosten.

Nach langem Gebrauche dieser Oefen fand man, daß die unten gebogenen Schornsteine in

der Futtermauerung sich immer mehr zusetzten; da nun diese Oefen auch nicht

hinreichten der Menge von Anfragen nach dichten Kohks zu genügen, so wurden gleich

noch mehrere im wesentlichen diesen ganz gleiche Oefen erbaut, wovon die Fig. 4

Vorderansicht, Fig.

5 Seitenansicht, Fig. 6 halber

Horizontaldurchschnitt nach der Linie A B, Fig. 7

Verticaldurchschnitt nach der Linie E F und Fig. 8

Verticaldurchschnitt nach der Linie C D darstellen.

Wie aus der Zeichnung zu ersehen ist, sind zwei solcher Oefen nicht zu einem

Doppelofen vereinigt, sondern es stehen jedesmal dieselben ungefähr 10–12 Fuß

von einander entfernt; doch müssen diese beiden von den danebenstehenden andern

Oefen soweit abstehen, daß man die Hölzer zur Bildung der Züge im Innern der Kohlen

bequem aus- und einziehen kann.

Bei diesen Oefen ist auch kein Gerüst angebracht, weil sie weniger hoch sind, und das

Holz von der aus den Zügen heftig ausströmenden Gasflamme ergriffen werden könnte.

Man begnügt sich daher von dem Schutte so viel als es geht rings herum auf der Mauer

zu lassen.

Die Züge, welche hier in zwei Reihen horizontal durch den Ofen gehen, sind so

vertheilt, daß die darauf stehenden Schornsteine vertical aufgemauert werden

konnten, ohne sich zu berühren.

Aus den verschiedenen Schraffirungen ist ebenso wie aus den früheren Figuren die

Sandstein-, Backsteinmauerung etc. zu erkennen, bei letzterer jedoch besteht

die innere Futtermauerung aus feuerfesten Backsteinen und ist dieselbe durch

gestrichelte Schraffirungen von der Rechten zur Linken bei den Durchschnitten

angedeutet.

Weil man bei den frühern Oefen fand, daß sich der in den Zügen bildende

Steinkohlentheer dennoch entzündete, weil er nicht so schnell abfließen konnte, so

ließ man hier die verdeckten Abflußcanäle weg.

Da das Verfahren der Verkohkung dem in früheren Oefen ganz ähnlich ist, und sich die

nähere Einrichtung der Oefen aus der Zeichnung selbst ergibt, so wäre hier nichts

Hauptsächliches mehr zu bemerken, als daß man, wenn der Wind den Zug des Feuers in

den gegen den Wind gestellten Zügen hindert, den Zug der Schornsteine durch

aufgesetzte Röhrenstücke vermehrt.

Gießen im Junius 1845.

Gustav

Heusinger.

Tafeln