| Titel: | Verbesserungen in der Glasfabrication, worauf sich William Nicholson, Ingenieur zu Manchester, und George Wadsworth auf der Sutton-Glashütte in der Grafschaft Lancaster, am 5. März 1846 ein Patent ertheilen ließ. |

| Fundstelle: | Band 103, Jahrgang 1847, Nr. XXII., S. 95 |

| Download: | XML |

XXII.

Verbesserungen in der Glasfabrication, worauf

sich William Nicholson,

Ingenieur zu Manchester, und George

Wadsworth auf der Sutton-Glashütte in der Grafschaft Lancaster, am

5. März 1846 ein Patent ertheilen

ließ.

Aus dem Repertory of Patent-Inventions, Nov. 1846,

S. 258.

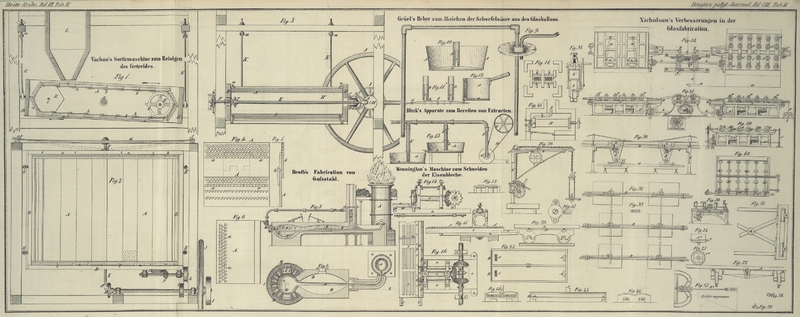

Mit Abbildungen auf Tab.

II.

Nicholson's und Wadsworth's Verbesserungen in der

Glasfabrication.

Den Gegenstand unserer Erfindung bilden Verbesserungen:

1) in der Construction oder dem Bau des Ofens zum Schmelzen des Glases in den Häfen

oder Tiegeln;

2) in der Construction und Anordnung der zum Gießen des Tafelglases dienlichen

Geräte;

3) in der Methode, die Temperatur der Kühlöfen zu reduciren, und eine neue

Construction des Kühlofens;

4) an dem zum Schleifen des Glases dienlichen Mechanismus;

5) an den zum Poliren des Glases dienlichen Apparaten;

6) eine neue mechanische Anordnung, durch welche die Oberflächen kleiner Stücke

dicken gegossenen Tafelglases vergrößert und mit Wellenlinien und andern Figuren

versehen werden können;

7) eine Methode Schwefelkies zur Gewinnung eines Polirpulvers oder einer

Polirflüssigkeit zu calciniren.

Unsere erste auf den Schmelzofen bezügliche Verbesserung besteht in der Anordnung

zweier getrennter Oefen, die jedoch, wie man in dem Aufriß und Grundriß Fig. 17 und

18 sieht,

innerhalb eines Mantels aneinander gränzen. Jeder Ofen

hat nur eine Oeffnung t zum

Aufgeben des Brennmaterials, wodurch der Rauminhalt desselben in Vergleich mit der

Oberfläche der Gesimse T, worauf die Schmelztiegel

stehen, bedeutend vermindert und eine wirksamere Concentration der zurückgeworfenen

Hitze erzielt wird. Bei Anwendung erhitzter Luft schließen wir das gewöhnliche

Gewölbe an jedem Ende des Ofens und drücken mittelst einer Dampfmaschine oder einer

andern Triebkraft eine adäquate Menge erhitzter Luft durch Röhren, die unterhalb der

Roststäbe an jeder Seite des Aschenraumes angeordnet sind.

In Bezug auf unsere zweite Reihe von Verbesserungen stellt Fig. 21 den Grundriß,

Fig. 22

die Endansicht und Fig. 23 die Seitenansicht des Wagens dar, worauf die Gießplatte A ruht. In diesen Figuren bezeichnet A¹ einen Zapfen, welcher in ein am Quergestell

des Wagens befindliches Loch gesteckt ist und in ein mitten in der Unterfläche der

Tafel A befindliches Loch paßt. Dieser Zapfen wird in

dem Maaße als die Platte während des Gießens sich ausdehnt, durch eine rings um ihn

gewundene spiralförmige Feder in die Höhe gedrückt, so daß er die Platte in ihrer

richtigen Lage, oder von jedem Ende des Wagens gleichweit abstehend erhält. Die

Platte A wird an den vier Ecken des Wagens durch die in

geeigneten Vertiefungen liegenden Kugeln a, a, a, a

getragen. In Folge dieser Anordnung kann die Platte A

von ihrer Mitte aus frei sich ausdehnen oder zusammenziehen, ohne an jedem Ende

durch das Gestell daran gehindert zu seyn, wie dieses gewöhnlich der Fall ist; die

während des Gießens durch die Hitze veranlaßte Biegung wird daher vermindert. Der

Wagen mit der Platte ruht auf vier Rädern, so daß er nach jedem beliebigen Ort

hinbewegt werden kann. Die Dicke des Glases, die seither durch flache auf die Ränder

der Gießplatte gelegte Eisenschienen, über welche die Walze hinlief, regulirt wurde,

reguliren wir durch einen um jedes Ende der Walze A² gelegten, auf die verlangte Dicke abgedrehten eisernen Reif a², Fig. 24 und 25. Dieser

Reif hält, da er in diagonaler Richtung durchgeschnitten ist, vermöge seiner Elasticität fest an der

Walze und beseitigt dadurch die Gefahr jener ungleichförmigen Dicke der Tafel,

welche gewöhnlich durch Schlacken oder andere fremdartige, zwischen die

Eisenstreifen und die Platte sich festsetzende Substanzen veranlaßt wird.

Die Figuren 26

und 27

repräsentiren den Aufriß und Grundriß eines Krahns zum Heben der Tiegel (Häfen), aus

welchen das geschmolzene Glas auf die Gießplatte gegossen wird. Dieser Krahn wird an

dem von dem Kühlofen entferntesten Ende der Platte und hinter der Walze A angeordnet. Während das geschmolzene Glas, welches

sich in dem durch den Krahn gehobenen Tiegel O befindet,

durch Drehung des horizontalen Krahnbalkens B quer über

der Platte vertheilt wird, verwandelt ein anderer oberhalb des Balkens B verschiebbarer Balken B² die durch diese Schwingung erzeugte Curve in eine gerade Linie. Die

Verschiebung dieses zweiten Ballens B² wird durch

eine gußeiserne Führung C, Fig. 27, regulirt, die an

der Säule B¹ des Krahns befestigt ist. In dieser

Führung befindet sich ein krummer Einschnitt, worin eine Rolle f läuft, deren Achse mit der untern Seite des Balkens

B² verbunden ist. Die Gestalt und Lage dieser

Rolle ist Fig.

28 und 29 im Grundriß und Durchschnitt dargestellt. In Folge dieser Einrichtung

befindet sich der Balken B² am weitesten nach

Außen verschoben, wenn der Tiegel über dem einen oder dem andern Rande der Platte

hängt. Bewegt sich nun der Tiegel quer über der Tafel A

weg, so geschieht dieses durch Vermittelung der oben erwähnten krummen Führung in

einer geraden Linie. Der Theil M, woran der Tiegel

befestigt wird, hängt an zwei endlosen Ketten, welche unter vier kleinen Rollen e, e weggehen. Diese Ketten laufen über zwei größere

Rollen G, die an beiden Enden einer Stange befestigt

sind, deren Mitte, wie Fig. 26 zeigt, an die

Krahnkette eingehängt ist. Durch diese Anordnung wird das Umwenden des Tiegels

erleichtert und zugleich vermieden, daß auf die eine Kette mehr Gewicht fällt als

auf die andere.

Unsere dritte auf die Kühlöfen Bezug habende Reihe von Verbesserungen besteht

erstlich darin, daß wir anstatt der gewöhnlichen eisernen Schieber oder Thüren zum

Schließen der Oefen ein feines Drahtgewebe, ähnlich dem zu Davy'schen Lampen verwendeten nehmen, wodurch wir eine gleichförmigere und

schnellere Verminderung der Temperatur erzielen.

Ferner beziehen sich jene Verbesserungen auf eine neue Anordnung und Construction der

Kühlöfen, wie solche Fig. 44 im Frontaufrisse,

Fig. 45

im Längendurchschnitte, Fig. 46 in der Hinteren

Ansicht und

Fig. 47 im

horizontalen Durchschnitte dargestellt ist. In diesen Figuren bezeichnet A die Feuerstellen an jedem Ende des Ofens, C den Rauchfang. Die Oefen sind so gebaut, daß sie nur

eine Tafel in der Breite und drei in der Länge zulassen, wodurch die Schwierigkeit,

die Tafeln, wie bei gewöhnlichen Kühlöfen, hinter dem Roste placiren zu müssen,

beseitigt und eine große Brennmaterial- und Raumersparniß erzielt wird.

Außerdem beziehen sich diese Verbesserungen auf die Anwendung verschiedener

feuerfesten Cemente bei der Construction einer Unterlage, auf welche die Tafel

während des Kühlens zu liegen kommt. Man legt das Cement in feuchtem Zustande auf

eine dünne Lage Sand, die man gehörig festgerammt hat, läßt aber auf jeder Seite des

Ofens 1 1/2 Zoll Raum zwischen dem Cement und den Mauern, und steckt kleine hölzerne

Pflöcke in die Masse, damit, nachdem sie ausgebrannt sind, für die Entweichung des

Dampfes kleine Löcher bleiben. Ist nun die erste Lage vollkommen getrocknet, so

kommt auf dieselbe eine andere Lage, auf welche noch größere Sorgfalt verwendet

wird.

Wir kommen nun an die vierte Reihe unserer Verbesserungen, die sich auf eine Maschine

zum Schleifen des Tafelglases bezieht. Fig. 30 stellt eine

Anzahl solcher Maschinen im Aufrisse, Fig. 31 im Grundrisse

dar. D ist die über die Maschine hinweggehende

Treibwelle und E die Verticalwelle mit der Kurbel, woran

der Läufer oder die bewegliche Glasfläche befestigt ist. Der Fig. 32 abgesondert

dargestellte Kurbelarm enthält eine Reihe schiefer Einschnitte, um den Zapfen des

Läufers in verschiedenen Abständen vom Mittelpunkte der Rotation aufzunehmen. Jede

Tafel ruht, wie Fig. 30 und 31 zeigt, auf drei oder

vier Adjustirschrauben, und die Kraft wirkt direct von der Kurbel auf den Läufer, so

zwar, daß jeder Läufer mit Hülfe der Stangen und Hebel d,

d, unabhängig von den andern, in Stillstand gesetzt werden kann; das

Hebelwerk d, d setzt nämlich mittelst einer Kuppelung

das untere an der Welle E befindliche Winkelrad nach

Erforderniß in und außer Eingriff. Anstatt den Sand oder das sonstige

Schleifmaterial aus freier Hand zu vertheilen, bringt man ihn in einen Trichter F, welcher an einen kleinen Arm befestigt ist, der von

dem untern Ende der Verticalwelle aus in einer der Kurbel entgegengesetzten Richtung

sich erstreckt. Dieser Trichter ist mit einer kleinen Röhre versehen, durch die der

Sand gleichmäßig auf der zu schleifenden Fläche vertheilt wird. Eine kleine an das

Maschinengestell befestigte Röhre leitet das nöthige Wasser herbei. Bei Glastafeln,

welche für die Rotation einer Kurbel zu groß sind, bringen wir noch eine Unterlage

zwischen je zwei Kurbeln an und verbinden die letztere durch eine horizontale Stange, mit welcher

der Läufer an verschiedenen Punkten in Verbindung gebracht werden kann.

Was nun die vierte Reihe unserer Verbesserungen betrifft, die sich auf Maschinen zum

Poliren ebener Glasflächen bezieht, so stellt Fig. 34 den Grundriß,

Fig. 35

den Seitenaufriß und Fig. 36 die Endansicht

zweier von einer Hauptwelle B aus getriebener

Polirmaschinen dar. Die wechselnde Bewegung der longitudinalen Stangen C und der Reiber d wird

durch die Kurbeln D, D hervorgebracht; die Reiber aber

befinden sich an Querarmen, welche an die longitudinale Stange C befestigt sind. Letztere gleitet am einen Ende des

Gestells in einer Führung und wird am andern Ende desselben durch Rollen h³ getragen. Die Reiber D sind aus Gußeisen, an ihrer oberen Seite hohl, an ihrer unteren Seite

aber mit einer genau geschliffenen ebenen Fläche versehen, über welche ein Filz

gespannt und an jedem Ende festgeschraubt ist. An jeder Querstange sind, wie Fig. 35 und

36 zeigt,

vier Reiber angebracht; es können übrigens je nach der Größe der Tafeln deren mehr

genommen werden. Der Apparat zur Regulirung des Drucks der Reiber ist Fig. 37 im

Grundrisse und Fig.

38 im Aufrisse dargestellt. E, E ist nämlich

ein Bolzen, der sich frei in dem unteren Theile eines kleinen Cylinders e, e, e, e verschieben läßt; auf sein oberes Ende

drücken Ringe E' von geschwefeltem Kautschuk oder

Gutta-percha; eine oben angebrachte Stellschraube F regulirt diesen Druck. Ein um sein unteres Ende g drehbarer Hebel N, Fig. 35, tritt durch

einen an der Stange C angebrachten Schlitz und wird

somit durch die alternirende Bewegung der leztern in oscillirende Bewegung versetzt.

Dieser Hebel ist an beiden Seiten mit starken Metallfedern n,

n versehen, welche bei jedem Hin- und Hergange der Stange C abwechselnd zusammengedrückt werden, dadurch das

Trägheitsmoment der Stange C mäßigen und den Stoß beim

jedesmaligen Wechsel der Bewegung mildern, und somit einem Uebelstande vorbeugen,

der bei gewöhnlichen Polirmaschinen so nachtheilig hervortritt. An der Achse des

Zwischenrades zwischen dem Treibrad und den beiden Kurbelrädern befindet sich ein

Winkelrad H, welches in ein anderes an der transversalen

Welle h, h befestigtes Winkelrad greift. Letztere Welle

kann mittelst einer durch den Hebel h¹, Fig. 35,

regierten Kuppelung mit der Welle h² in und außer

Verbindung gebracht werden. Die Welle h²

erstreckt sich unter dem Gestell und der Tafel J hin.

Angenommen, die Kuppelung sey geschlossen und die Verbindung der Wellen h und h² hergestellt,

so setzen die an der letztern befindlichen Winkelgetriebe i und i¹ zwei verticale Wellen i² in Umdrehung, an deren oberen Enden die

Kurbeln L angebracht sind; diese Kurbeln sieht man auf

der linken Seite von

Fig. 34,

wo absichtlich die Tafel J weggelassen ist, um diesen

Theil unserer Verbesserungen bemerkbar zu machen. Die Kurbeln L, welche langsam rotiren, sind durch die Lenkstangen M, M mit der unteren Seite der Tafel J verbunden, so daß diese bei jeder Umdrehung der

Kurbeln in einer zur Stange C rechtwinkeligen Richtung

hin und her bewegt wird, wobei sie zwischen geeigneten Führungen gleitet. Da in

Folge dieser Anordnung die reibende Bewegung der Stange C immer in einer geraden Linie erfolgt, während die transversale Bewegung

der Tafel J wegen der verschiedenen Stellungen der

Kurbel mit stets veränderlicher Geschwindigkeit vor sich geht, so ist jeder Punkt

der zu polirenden Fläche bei jedem Hin- oder Hergang der Tafel J auf verschiedene Dauer der Einwirkung der Reiber

ausgesetzt; oder mit andern Worten, die auf der Oberfläche durch die gleichzeitige

Bewegung der Stange C und der Tafel J gebildeten Diagonallinien verändern ihre Richtung

fortwährend, und es müssen manche Hin- und Hergänge der Tafel stattfinden,

bevor der Reiber genau über dieselbe Linie auf der zu polirenden Fläche wieder

hinweggeht, während übrigens jeder Theil der Einwirkung der Reibzeuge unterliegt

– ein Umstand, welcher den Anforderungen einer vollkommenen Polirmaschine

möglichst entspricht.

Fig. 39 und

40

stellen eine Modification der soeben beschriebenen Polirmaschine dar. Die Bewegung

der Tafel J ist dieselbe wie bei der beschriebenen

Maschine, aber anstatt der flachen Reiber wenden wir cylindrische, an parallele

Achsen befestigte Flächen Q an, welche vermittelst der

durch die hohle Welle d³ umgetriebenen

Winkelräder d² in Rotation gesetzt werden. Durch

die Mitte der hohlen Welle d³ geht eine mit einer

Leiste oder Rippe versehene Achse, welche, während sie rotirt, die Welle mitnimmt,

derselben jedoch gestattet, mit dem Schlitten e, e,

worauf die cylindrischen Reiber Q gelagert sind,

hin- und herzugleiten. Die Rotation der Welle d³ wird, wie Fig. 39 zeigt, durch

Vermittelung von Stirnrädern und Getrieben von der untern Welle h hergeleitet. Um die Achsen, woran die cylindrischen

Reiber befestigt sind nach entgegengesetzter Richtung rotiren zu lassen, macht man

die Bewegung der kleinen Winkelgetriebe d²

rückgängig. Eine sanfte transversale Bewegung erhalten die rotirenden Reiber Q durch den Hebel e¹,

dessen oberes Ende mit dem Schlitten e, e verbunden ist.

Dieser Hebel e¹ ist ferner durch die Stange e² mit einer excentrischen Scheibe oder einer

Kurbel verbunden, die an dem unteren Ende derselben Welle, welche eine der Kurbeln

L trägt, angebracht ist, so daß dem Hebel e¹ dadurch eine langsame oscillirende Bewegung

ertheilt wird, welche den Schlitten mit den Reibern hin und her führt. Die punktirten Linien x in Fig. 34 deuten eine

Anordnung an zur Verlängerung der Welle, welche die Kurbel D trägt, um eine zweite Maschine von derselben Kurbelwelle aus durch eine

zweite Kurbel M in Thätigkeit zu setzen; m bezeichnet die Mittellinie der zweiten Maschine. In

Folge dieser Anordnung kann man die Reiber beider Maschinen zusammen wirken lassen,

während man die transversale Bewegung der zweiten Tafel erhält, indem man sie mit

der benachbarten Maschine verbindet. Es können somit vier Polirmaschinen von einem

Triebwerke aus in Thätigkeit gesetzt werden; ist dieses aber, wie oben, nur mit

zweien der Fall, so braucht der Raum zwischen einem benachbarten Maschinenpaar nur

als Passage für den die Maschine bedienenden Mann groß genug zu seyn. Somit stehen

die Maschinen je zu vier gruppirt – eine Anordnung, welche die Arbeit

vermindert und die Uebersicht erleichtert.

Den Gegenstand der sechsten Reihe unserer Verbesserungen bildet eine neue

Einrichtung, wonach kleine Stücke dicken gegossenen Tafelglases, nachdem man sie bis

auf den erforderlichen Temperaturgrad erhitzt hat, mittelst Compression unter einem

Dampfhammer, einer hydraulischen Presse oder zwischen zwei Walzen ausgedehnt werden,

wobei sie natürlich in entsprechendem Maaße an Dicke abnehmen. Es wird nämlich einer

der genannten Apparate zwischen zwei Oefen angeordnet, wovon der eine, worin das

Glas für die Operation vorbereitet wird, den gewöhnlichen Strecköfen ähnlich ist,

während der andere, worin die bereits bearbeitete Tafel gekühlt wird, eine solche

Einrichtung hat, daß der Arbeiter das Glas auf seine Kante stellen kann, und daß die

durch die erwähnten Compressions-Maschinen bearbeiteten Glastafeln eine

möglichst geringe Temperaturveränderung erleiden. Die wellenförmige oder mit

sonstigen Verzierungen versehene Oberfläche erhält das Glas dadurch, daß man der

comprimirenden Oberfläche der oben genannten Maschinen das geeignete Dessin

gibt.

Die siebente Reihe unserer Verbesserungen besteht, wie oben bereits angegeben wurde,

in einer Methode, das zur Herstellung eines Polirpulvers oder einer Polirflüssigkeit

dienliche Schwefeleisen zu calciniren. Während die Verkalkung gewöhnlich mit Hülfe

eines Reverberirofens vorgenommen wird, schlagen wir vor, das Schwefeleisen, nachdem

man es vorher durch ein grobes Sieb hat gehen lassen, in eine cylindrische Retorte

zu bringen und diese in einem Ofen, ähnlich den für Gasretorten dienlichen Oefen,

rotiren zu lassen. Fig. 41 stellt eine solche Anordnung dar. R

ist die in dem Ofen gelagerte Retorte, Q ihre Achse, welche vermittelst einer

an ihrem Ende befestigten Rolle eine langsame Bewegung erhält. Das andere Ende der

Retorte rotirt in einem Kranze P, der an das Gemäuer

befestigt ist und so weit hervorragt, daß er die Anbringung eines Deckels mit einer

Röhre gestattet, durch welche das Schwefelgas in eine Kammer oder einen Schornstein

S geleitet wird. Die Präcision, womit die

Calcinirung in diesem Apparate geleitet werden kann, ist für die Erzielung eines

gleichförmig guten und wirksamen Polirpulvers von der größten Wichtigkeit; und eine

geringe Modification macht den Apparat auch für das Trocknen des Schleifsandes

anwendbar.

Tafeln