| Titel: | Ueber die Erzeugung und Anwendung der brennbaren Gase als Heizmaterial für industrielle Zwecke; von G. Michiels. |

| Fundstelle: | Band 103, Jahrgang 1847, Nr. XLII., S. 190 |

| Download: | XML |

XLII.

Ueber die Erzeugung und Anwendung der brennbaren

Gase als Heizmaterial für industrielle Zwecke; von G. Michiels.

Aus dem Recueil de la Société polytechnique,

1846 No. 16 bis 21.

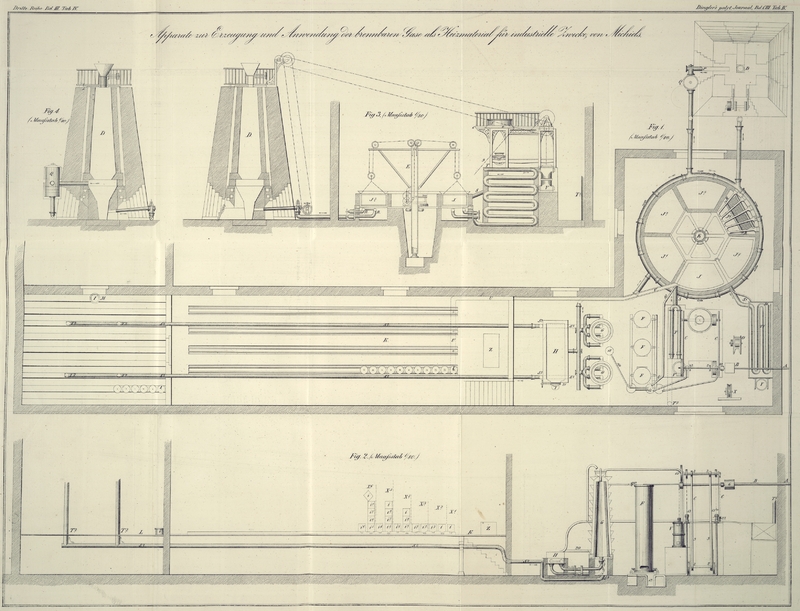

Mit Abbildungen auf Tab.

IV und V.

(Fortsetzung von S. 142 des vorigen

Heftes.)

Michiel's, über die Erzeugung und Anwendung der brennbaren Gase als

Heizmaterial für industrielle Zwecke.

I. Anwendung der brennbaren Gase zum

Heizen der Wohnungen etc.

Die Erzeugung der brennbaren Gase zu diesem Zweck kann an irgend einem Punkte einer

Stadt ohne Nachtheil für die Nachbarschaft stattfinden; derselbe ist nach der

zweckmäßigsten Anlage der Röhrenleitungen zu wählen. Es kann in manchen Gegenden

sogar dahin kommen, daß man ein kolossales Etablissement im Mittelpunkt von

Steinkohlenlagern anlegt, um die Producte derselben im Gaszustande unter dem Drucke

mehrerer Atmosphären weithin fortzuleiten.

Das Gasgemenge kann in großen Reservoirs aufbewahrt und von da aus regelmäßig

vertheilt und den Consumenten zugeführt werden, wie gegenwärtig das Leuchtgas. Um

das neue Heizsystem auf einen offenen Herd anzuwenden, wird demselben eine Röhre

zugeführt, durch welche das Gasgemenge in eine Gruppe gußeiserner hohler Stabe

tritt, die mit einer Menge kleiner Löcher oder Spalten zum Auslassen des Gases

versehen sind; ein bequem für die Hand an der Röhre angebrachter Hahn gestattet den

Zutritt der Gase zu reguliren. Man braucht den austretenden Gasen nur einen

glühenden Körper, z.B. ein Zündhölzchen, darzubieten, damit das Feuer augenblicklich

in volle Thätigkeit kommt. Für einen geschlossenen Stubenofen benutzt man einen

runden Brenner; die Flamme streicht längs der Innenwände des Ofens hinauf und die

Verbrennungsproducte treten durch die gewöhnliche Leitung in den Kamin aus. Diese

Beispiele zeigen schon, daß die Anwendung dieses Brennmaterials keinerlei

Veränderung in den gegenwärtigen Heizapparaten der Privatwohnungen erheischt. Diese

Gase können auf angegebene Weise sowohl bei gemauerten als metallenen Küchenherden

benutzt werden, sowie auch unter Badewannen, wenn man letzteren einen doppelten

Boden gibt. Man kann in allen Fällen den die Vertheilung des Wärmestoffs

regulirenden Brennern die zur Erzielung des größten Nutzeffects geeignetste

Anordnung geben. Es bedarf wohl kaum der Erwähnung, daß bei diesem neuen

Heizverfahren keine Funkenbildung stattfinden kann, wodurch die meisten

Feuersbrünste mittelbar veranlaßt werden; daß ferner das leichte Anzünden dieses

Feuers ohne Beihülfe eines Dienstboten, das Nichtvorhandenseyn von Rauch und Staub

und die Schnelligkeit, mit welcher man es wieder auslöschen kann, in den

Haushaltungen eine bedeutende Ersparung an Arbeitslohn, eine leicht zu erhaltende

Reinlichkeit, eine viel längere Dauer der Tapeten, Teppiche, Möbel etc., endlich

eine bedeutende Ersparung an Kosten für Brennmaterial zur Folge haben muß. Bei der

allgemeinen Anwendung dieses Heizsystems würden die Rauchwolken verschwinden, welche

die volkreichen Städte beständig bedecken, was zu ihrer Gesundmachung bedeutend

beitragen würde.

II. Ueber ihre Anwendung in den

Gewerbszweigen, welche in den Städten betrieben werden, z.B. der Schlosserei,

Färberei, Bäckerei, Branntweinbrennerei etc.

Hiebei erfordert die Anwendung der Gase anstatt des natürlichen Brennmaterials andere

Einrichtungen. So bringe ich, um die Esse eines Hufschmieds, Nagelschmieds zu

speisen, oder sonst eines Arbeiters, der sich eines durch ein Gebläse angefachten

Feuers bedient, als Brenner einen gußeisernen Kasten im Mauerwerk des obern Theils

der Esse an. Dieser Kasten wird in hermetisch getrennte Theile abgetheilt, die

wechselweise mit der Gasleitung und der Leitung der eingeblasenen Luft communiciren.

Jede dieser Abtheilungen hat einen Schlitz, der einem bandförmigen Strom Gas oder

Luft den Durchgang gestattet, so daß die Mischung derselben in solchem

Mengenverhältniß geschieht, daß eine vollkommene Verbrennung stattfindet. Die Luft

liefert ein Blasebalg, welchen die Esse ohnedieß schon hatte und das Gasgemenge wird

dem Arbeiter zu einem nach dem Volum bestimmten Preis geliefert; seine Consumtion

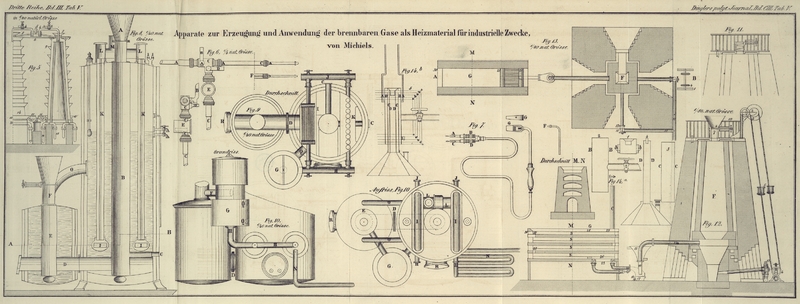

wird durch einen Zähler registrirt. Diese Vorrichtung (welche in der Beschreibung

der Abbildungen näher erklärt ist) verschafft dem Arbeiter große Erleichterung; sein

Metall kömmt bald zur Schweißhitze und bleibt in der es umgebenden desoxydirenden

Flamme vollkommen rein. Die Schweißöfen der Kupferschmiede And Eisenblecharbeiter

können nach demselben Princip construirt werden.

Alle Industriezweige, welche sich der Schmelztiegel bedienen, vom Verfertiger des

Kupferloths bis zum Krystallglasfabrikant, werden durch Anwendung dieser neuen

Heizmethode an Brennstoff und Material sehr viel ersparen. Ein Glashafen, der sonst

selten 40 Tage aushält, dauert wenigstens noch einmal so lang; man brauchte nur den

Gasverbrennern eine den

angewandten Häfen entsprechende Gestalt zu geben und die Häfen sowie die sie

umhüllenden Gasverbrenner vor der umgebenden Luft zu schützen.

Alle Flammöfen könnten mit einem ihren Dimensionen angemessenen Verbrenner versehen

werden, welcher an die für den Herd, bestimmte Stelle käme (man sehe z.B. den

Röstofen in Fig.

12 und 13 Tab. V und die unten folgende Erklärung derselben).

Die Bäcker können von diesem neuen Heizverfahren großen Nutzen ziehen; sie brauchen

sich keinen Brennmaterial-Vorrath mehr zuhalten, dessen Placirung in großen

Städten kostspielig ist; es setzt sie in den Stand, jederzeit die Hitze ihrer

Backöfen zu reguliren, unausgesetzt zu backen, eine große Reinlichkeit bei ihrer

Arbeit zu unterhalten und ihr Feuer augenblicklich zu löschen.

Die Zuckerraffinerien, Runkelrüben- und Rohrzuckersiedereien, werden bei der

Einführung dieses neuen Heizverfahrens große Ersparungen machen. In der Beschreibung

der Abbildungen Fig.

1, 2

und 3 Tab. IV

und Fig. 5

Tab. V zeige ich die Anwendung, welche ich von meinem Verfahren zur Concentration

des Zuckersafts machte.

Eine ähnliche und dieselben Vortheile gewährende Anwendung läßt sich von den

brennbaren Gasen bei jeder Abdampfung und Concentrirung von Flüssigkeiten machen; so

werden die Destillateurs, die Fabrikanten chemischer Producte, die Münzanstalten

welche auf nassem Wege scheiden, nicht nur viel Brennmaterial ersparen, sondern ihre

Geräthschaften werden auch weniger abgenützt werden. Die in diesen Industriezweigen

gebräuchlichen Platingefäße werden keine ungleiche Ausdehnung mehr erfahren, beim

Heizen keine Stöße mehr erleiden oder durch die Einwirkung der Asche Löcher

bekommen, was lauter Ursachen ihrer baldigen Zerstörung sind.

Die Färbekunst darf ich nicht mit Stillschweigen übergehen; der Färber muß die

Temperatur seiner Kessel in der Gewalt haben, wozu ihn mein Verfahren vollkommen

befähigt. Seine Kessel werden eingesetzt wie in Fig. 1 und 3 Tab. IV bei J gezeigt ist.

Die Bleigießer, überhaupt alle Arbeiter, die sich eines beweglichen Feuerraums oder

des Löthrohrs bedienen, werden in den Fig. 6 und 7 Tab. V abgebildeten

Vorrichtungen eine hinlänglich intensive und leicht bewegliche Wärmequelle

finden.

Es lassen sich innerhalb der Gränzen dieser Abhandlung nicht alle Industriezweige

besprechen, welche sich mit Vortheil dieser neuen Anwendungsweise der Brennstoffe

bedienen würden; ich wähle die Zuckerfabrication, die Erzeugung des Wasserdampfs und

die Behandlung der Zinkerze, um durch diese Beispiele die Anwendung des neuen Heizsystems zu

erläutern.

III. Anwendung der brennbaren Gase zur

Fabrication des Rohr- und Runkelrübenzuckers und zur

Zuckerraffinerie.

Die Behandlung der Zuckergewächse hat zum Zweck, allen darin enthaltenen Zucker

auszuziehen; diese Arbeit unterliegt Schwierigkeiten, welche bisher noch nicht

vollständig besiegt wurden.

Die erste und wichtigste ist, die zuckerhaltige Flüssigkeit rasch auf den zu ihrer

Krystallisation erforderlichen Concentrationsgrad zu bringen unter Vermeidung von

Schwankungen in der Temperatur, wodurch der krystallisirbare Zucker leicht in

unkrystallisirbaren Zucker verwandelt wird. Dieses Gleichbleiben der Temperatur vom

ersten bis zum letzten Stadium der Fabrication und die Raschheit der Abdampfung

machen zum großen Theil die Kunst aus, das größtmögliche Ergebniß an krystallisirtem

Zucker zu erhalten und die Anwendung der brennbaren Gase entspricht diesen

Anforderungen auf eine eben so wirksame als ökonomische Weise.

Die gegenwärtige Zuckerfabrication auf den Colonien beruht auf einem groben Irrthum,

nämlich dem, die Verdampfung mittelst der im Zuckerrohr enthaltenen Holzfaser

bewerkstelligen zu wollen. Die gewöhnliche Zusammensetzung des Zuckerrohrs ist sehr

nahe

Zucker

18

Holzfaser

10

Wasser

72

––––

100

Um allen Zucker zu erhalten, müßten also 10 Kilogr. Holzfaser 72 Kilogr. Wasser in

Dampf verwandeln oder 46,800 Wärme-Einheiten entwickeln können. Nun wissen

wir aber, daß 1 Kilogr. an der Luft getrockneter Holzfaser, welche noch 20 Proc.

Wasser enthält, nur 2,945 Wärme-Einheiten entwickeln kann; folglich können

die 10 Kilogr. ausgepreßten Zuckerrohrs, welche aus Holzfaser bestehen, auch der

Theorie nach nur eine 29,450 Wärme-Einheiten oder 45 Kilogr. entsprechende

Quantität Wassers verdampfen, die ihren verhältnißmäßigen Antheil, nämlich 6 Kilogr.

Zuckers liefern werden. Anzunehmen, daß 29,450 Wärme-Einheiten ihren

theoretischen Nutzeffect hervorbringen, ist aber eine ganz willkürliche

Voraussetzung; denn wir sahen oben, daß derjenige Wärmeverlust in den gewöhnlichen

Oefen, welcher durch Einführung unnützer Luft verursacht wird, allein schon über 21/45.

der theoretischen Ziffer beträgt. Diese Thatsache auf das ausgepreßte Zuckerrohr

angewandt, ergibt als Anschlag des Verlustes 13,743 Wärme-Einheiten; sonach

bleiben uns als nutzbringend 15,707 Wärme-Einheiten übrig, die 24 Kilogr.

Wasser verdampfen könnten, wodurch 3,33 Kilogr. Zuckers erhalten würden. Nun ist

aber bekannt, daß die Pflanzer 5 bis 6 Kilogr. Zucker erhalten; sie haben demnach in

dem ausgepreßten Zuckerrohr noch andere Brennstoffe als die Holzfaser, welche 13,743

Wärme-Einheiten entsprechen; dieser Mehrbetrag kann nur das Product von

Kohlenwasserstoffen seyn, welche durch Zersetzung des Zuckers entstehen, der im

ausgepreßten Rohr zurückbleibt. Diese Betrachtungen zeigen klar, daß die Holzfaser

des Zuckerrohrs selbst nach der Theorie nur 29/46 des zur Behandlung des Saftes

nothwendigen Wärmestoffs zu liefern vermag. Von der größten Wichtigkeit ist daher

für die Colonien ein wohlfeiles Heizsystem, welches ich in der Anwendung der Gase

nach meiner Methode gefunden habe, denn die Kosten des Brennmaterials belaufen sich

bei demselben für das Kilogramm Zucker nur auf 3 Centimes.

Die zweite Schwierigkeit, welche sich bei der Behandlung der zuckerhaltigen Gewächse

ergibt, ist, allen Zucker auszuziehen, ohne daß er von stickstoffhaltigen Materien,

wie Caseïn und Albumin, oder von stickstofffreien, wie Cerasin, Pectin und

andern fremdartigen Körpern begleitet ist, welche außerdem von ihm durch die

sogenannte Läuterung getrennt werden müssen – eine Operation, die

unvermeidlich mit einem nicht unbeträchtlichen Zuckerverlust verbunden ist. Die

dritte Schwierigkeit, auf welche der Fabrikant sein Augenmerk haben muß, ist, die in

dem Organismus des Zuckerrohrs enthaltenen Wanzensäuren zu neutralisiren, ehe sie

noch auf den krystallisirbaren Zucker einwirken und seine Verwandlung in

Traubenzucker bewirken können.

Die unmittelbare Neutralisation der Säuren im Saft ist eine unerläßliche Bedingung

jeder rationellen Behandlung des Zuckerrohrs; wenn man in eine Lösung reinen Zuckers

eine äußerst kleine Quantität einer starken Säure, z.B. Schwefelsäure, bringt und

die Flüssigkeit erhitzt, wie dieß mit dem aus dem Rohr gezogenen Saft geschieht, so

verwandelt sich der aufgelöste krystallisirbare Zucker in Traubenzucker; nun

zersetzen bekanntlich die Wanzensäuren die schwefelsauren Salze; daraus können wir

folgern, daß in dem Organismus des Zuckerrohrs die Wanzensäuren eine von der

Zuckersubstanz getrennte Stelle einnehmen, und wir müssen also den Satz aufstellen,

daß jedes Fabricationsverfahren, wobei das Rohr zerquetscht, zerbrochen,

plattgeschlagen, oder auf irgend eine Weise zerrissen wird, ein unvollkommenes ist,

indem es die Veränderung

eines mehr oder weniger beträchtlichen Antheils krytallisirbaren Zuckers durch die

Ergießung der Pflanzensäuren veranlaßt.

Das von den Wanzensamen Gesagte gilt auch von den stickstoffhaltigen Materien; ihre

in den tropischen Gegenden rasche Zersetzung theilt sich dem krystallisirbaren

Zucker, diesem höchst unbeständigen Körper, mit, welcher unter dem Einfluß der

geringsten chemischen Kraft eine andere Anordnung der Molecule erfährt.

Die stickstofffreien nähern Bestandtheile des Zuckerrohrs müssen ebenfalls

ausgeschieden werden, wenn die Krystallisation des Zuckers durch ihre Klebrigkeit

nicht behindert werden soll.

Der Schluß, zu welchem ich durch diese Betrachtungen gelangte, wird durch eine

auffallende Thatsache bestätigt. Auf Lousiana befallen frühe Fröste manchmal den

letzten Theil der Ernte; dieß hat aber keinen Einfluß auf das Ergebniß, sofern es

gelingt, die Campagne vor dem Thauwetter zu beendigen; tritt hingegen während der

Fabrication eine Temperatur-Veränderung ein, so erleidet der Fabrikant

namhafte Verluste. Da nun die unmittelbare Einwirkung des Frostes ohne Einfluß auf

den Zucker bleibt, so muß die erwähnte Erscheinung ihre Erklärung in einem

mittelbaren Einfluß finden. Dieser besteht darin, daß das Wasser durch den Frost

sich ausdehnt; das die Zellen des faserigen Gefäßgewebes erfüllende Wasser nimmt bei

seiner Ausdehnung plötzlich einen größern Raum ein und bricht folglich die Zellen

durch, aus welchen das innere Gefüge des Zuckerrohrs besteht; so lange der feste

Zustand dieser Körper fortdauert, hat dieses Durchbrechen keine Folge; sobald aber

die Temperatur-Veränderung sie in ihren vorigen Zustand zurückversetzt,

findet sogleich eine Ergießung durch die desorganisirten Gewebe hindurch statt und

sofort beginnt die nachtheilige Veränderung des Zuckers, deren traurige Folgen der

Pflanzer erfahren muß. Die gegenwärtigen Fabricationsmethoden wirken aber gerade so

wie der Frost; sie vermengen, was die Natur sorgfältig trennte, sie machen

complicirt, was ursprünglich einfach ist; man kommt dabei auf den Ausgangspunkt, das

zuckerhaltige Wasser, erst dann zurück, wenn der größte Theil des Zuckers durch eine

Reihe übelverstandener Operationen schon zerstört ist. Wegen des Vorhandenseyns

dieser heterogenen Substanzen im Saft des Zuckerrohrs und der Runkelrübe glaubte man

einen kostspieligen Apparat anwenden, ein besser unterrichtetes, und folglich auch

zu größern Ansprüchen berechtigtes Personal unterhalten zu müssen; endlich haben

nach großen Opfern diese complicirten Siede-Einrichtungen den Pflanzer dahin

gebracht, daß er nicht die Hälfte des Zuckers gewinnt, welchen die Natur im

Zuckerrohr uns zu Gebote stellt.

Der Pflanzer kann mit seinen alten Geräthschaften dasselbe Product erhalten,

vorausgesetzt daß er dieselbe Sorgfalt dabei anwendet, welche die neuen Apparate

erheischen. Nach meiner Ueberzeugung sind eine Veränderung der Geräthschaften und

große Ausgaben nur dann zu rechtfertigen, wenn aller oder beinahe aller in der

Pflanze enthaltene Zucker dadurch gewonnen wird, dessen Quantität aber je nach der

Beschaffenheit des Bodens und der Sorgfalt, die der Cultur gewidmet wird,

verschieden ist.

Dieses wichtige Resultat kann aber nimmer durch die Verbesserung eines im Sinne der

gegenwärtigen Fabrication construirten Apparats erhalten werden, indem, wie ich oben

bewies, dieses Verfahren in seiner Wesenheit fehlerhaft ist. Ich hütete mich also

wohl, diesen Weg einzuschlagen; dagegen bemühe ich mich, den von der Natur

eingeführten Haushalt unter den nähern Bestandtheilen des Zuckerrohrs zu beachten;

ich lasse dieselben in ihren respectiven Lagerungen im Gefäßgewebe, wo ich sie

mittelst einer Wärme von 100° C. und Aetzkalks oder einer sehr kleinen Menge

basisch-essigsauren Bleies den Reactionen unterziehe, die erforderlich sind,

um alle, den Zucker im Rohr umlagernden fremdartigen Körper unauflöslich und

unwirksam zu machen. Die Anwendung des Kalks zu dieser Einwirkung nöthigt mich

später Knochenkohle zu benutzen, um die Flüssigkeit von dem Ueberschuß an dieser

Basis wieder zu befreien, während die Anwendung des basisch-essigsauren

Bleies, welche die gewünschten Wirkungen kräftiger und vollkommener hervorruft, die

nachherige Behandlung der Flüssigkeiten mit Schwefelwasserstoff erheischt, um sie

von dem in Ueberschuß zugesetzten Bleisalz zu reinigen. Diese vorgängige Einwirkung

auf äußerst dünne Rohrscheiben angewandt, läßt allen Zucker unversehrt zu meiner

Disposition, insofern ich das Rohr zertheilte, ohne es zu zerreißen oder zu

beschmutzen. Es bleibt nun nichts mehr zu thun übrig, als die Auflösung des Zuckers

durch jedes Mittel, welches seine Krystallisirbarkeit nicht aufhebt, zu

beschleunigen, dann die Abdampfung bis zur Kochprobe zu beschleunigen, um hierauf

die Syrupe einer regelmäßigen Krystallisation zu unterwerfen.

Der Zucker kann natürlich bei diesem Verfahren seine kleinen Behälter durch die

Wirkung der Endosmose und Erosmose nicht verlassen, weil jede Durchdringlichkeit und

Zusammenziehbarkeit der Gewebe durch den ersten Act der Fabrication, das Coaguliren

der fremdartigen näheren Bestandteile des Zuckerrohrs, paralysirt wird. Er kann

daher nicht anders ausgezogen werden, als auf dem Wege der Auflösung, wozu die

Zertheilung des Rohrs in möglichst dünne Scheiben vortheilhaft ist, indem dadurch das Eindringen des

Wassers in die zahlreichen in den Zellen hervorgebrachten Oeffnungen erleichtert

wird.

Ich habe noch zu bemerken, daß dieselben Verfahrungsweisen auch bei der Runkelrübe

anwendbar sind, um allen in ihr enthaltenen Zucker zu gewinnen.

Hiemit beschließe ich die Auseinandersetzung der mich leitenden Grundsätze und

verweise hinsichtlich der Details der Ausführung auf die am Schlusse folgende

Erklärung der Abbildungen.

IV. Anwendung der brennbaren Gase zur

Erzeugung von Wasserdampf für Dampfmaschinen mit Niederdruck oder

Hochdruck.

Drei Bedingungen müssen bei dem neuen System zur Erzeugung von Wasserdampf erfüllt

werden:

1) die 1,598 Wärme-Einheiten, welche sich aus 1,077 Kilogr. Kohlenstoff bei

seinem Uebergang in Kohlenoxyd entwickeln, müssen vom Wasser absorbirt werden;

2) das gebildete Kohlenoxydgas muß mittelst der erforderlichen Menge Luft, nämlich 2

Kubikmeter Sauerstoff und 7,615 Meter Stickstoff vollkommen verbrannt werden, so daß

die 6,150 Wärme-Einheiten, welche sich bei seiner Verwandlung in Kohlensäure

entwickeln, den größtmöglichen Nutzeffect auf das umgebende Wasser hervorbringen,

und

3) dürfen die Verbrennungsproducte nicht früher entweichen als bis sie die

Gebläseluft erwärmt haben.

Fig. 8, 9 und 10 auf Tab. V

zeigen die Einrichtung eines diesen Bedingungen entsprechenden Dampferzeugers.

Der Brennstoff kommt in den Beschickungstrichter A und

gelangt in den Körper des Dampferzeugers B hinab; der

Trichter communicirt mit diesem innern Raume durch ein Schiebersystem, welches in

der Erklärung der Abbildungen Fig. 4 Tab. IV und Fig. 11, 12 und 13 Tab. V

beschrieben ist. Das Brennmaterial ist bei seiner Ankunft in C der Einwirkung der durch die Formen einblasenen Luft ausgesetzt; es

verwandelt sich in Kohlenoxydgas und Wasserstoffgas, welche mit dem Stickstoff durch

den röhrenförmigen Canal D streichen, der sie in den

Körper des zweiten Theils des Dampferzeugers in E

überführt. Der Raum B kann Brennmaterial in jedem

Zustand der Feinheit aufnehmen; den Raum E aber darf man

nur mit Brennmaterial in großen Stücken und im verkohlten Zustand beschicken. Die

Stellung, welche die Röhre D bezüglich B und E einnimmt, hält sie

immer mit Brennmaterial gefüllt. Der Raum E erhält seine

Beschickung ebenfalls durch ein Schiebersystem. Das in E

ankommende Gasgemenge

ist von den Producten der trockenen Destillation des Brennmaterials in B schon gereinigt, weil dieselben auf ihrem Weg nach E in der weißglühenden Region C verbrannt wurden. Am obern Theil von E tritt

das Gemenge durch die Röhre F in den

Reinigungs-Apparat G über, welcher in der

Beschreibung der Abbildung Fig. 4 Tab. IV erklärt

ist; es macht sich hier von dem Kohlenstaub frei, welchen es mitgerissen hatte; von

da geht es durch H hinaus, um sich in die Verbrenner I zu begeben, wo das Kohlenoxyd – und

Wasserstoffgas durch ihre innige Vermengung mit eingeblasener warmer Luft einer

vollkommenen Verbrennung unterliegen.

Die durch die Röhren K austretenden Verbrennungsproducte

vereinigen sich in dem gemeinschaftlichen Kasten L, L,

wo sie durch die Tubulatur M einen Ausgang finden, um

durch einen Vorstoß (in der Zeichnung nicht angegeben) in eine Schlangenröhre N, N... N oder in sonst eine Leitung mit großer

Oberfläche geführt zu werden, welche zum Erwärmen eingeblasener Luft dienen

kann.

Die Reinigung kann mittelst der eingeschobenen Tubulaturen R,

R vorgenommen werden.

Die Verbrenner I erhalten die warme Luft durch die

Leitung J, das brennbare Gas durch die Leitung H, welche von dem Reinigungs-Apparat ausgeht;

ihre Construction ist auf das Princip der innigen Vermengung des Gases und der Luft

mittelst Zertheilung und ihres Austritts in dünnen Schichten basirt. Die Details

dieses Verbrenners sind in der Erklärung der Abbildungen Fig. 1, 2, 3 und 4 Tab. IV beschrieben. Das

Wasser der beiden verbundenen Dampferzeuger B und E communicirt frei im untern Theil von einem zum andern

(diese Communication ist in den Abbildungen nicht angedeutet) und durch die Röhren

O, O im obern Theil von E. Zwei Röhren Q, Q setzen die Wasserhülle des

Reinigers G in Communication mit derjenigen des

Dampferzeugers B.

Der beschriebene Apparat kann auf verschiedene Weise abgeändert werden, ohne deßwegen

den drei aufgestellten Bedingungen weniger zu entsprechen; so können die Röhren K horizontal in übereinanderliegenden Schichten

angebracht werden, welche unter sich durch verticale Röhrenverbindungen

communiciren; die Enden der horizontalen Röhren münden in die äußere Oberfläche des

Dampferzeugers aus und werden mit aufgeschraubten Deckeln verschlossen, damit man

die Röhren gut reinigen kann.

Der Reinigungs-Apparat G und die zweite Abtheilung

des Apparats E werden weggelassen, wenn man als

Brennmaterial einen kohlenstoffhaltigen Körper benutzt, welcher bei der trockenen Destillation

keine bituminösen Producte gibt, wie z.B. der Anthracit; in diesem Fall haben D und H direct miteinander

zu communiciren und der Apparat wäre auf seinen einfachsten Ausdruck reducirt.

Man begreift leicht, daß bei diesem Dampferzeuger der Brennstoff den größten

Nutzeffect hervorbringt; dieß geht schon daraus hervor, daß das Wasser die Media, in

welchen der Brennstoff unvermeidlich einer vollkommenen Verbrennung unterliegt, von

allen Seiten umhüllt, wozu noch die nützliche Anwendung der Verbrennungsproducte

kommt. Bekanntlich ist die mittelbare Heizung der Seitenwand der gewöhnlichen

Dampfkessel bei weitem nicht so wirksam als die unmittelbare Heizung durch die

strahlende Wärme des Feuerraums und die Berührung der Flamme; betrachtet man den von

mir vorgeschlagenen Apparat unter diesem Gesichtspunkte näher, so wird man finden,

daß die indirecte Heizung auf ihr Minimum reducirt ist, die directe hingegen ihr

Maximum erreicht.

Ich muß noch bemerken, daß das Erkalten durch die äußere Wand mittelst eines Mantels

von gestoßener Kohle, der von einer hölzernen Hülle gehalten wird, unmerklich

gemacht werden kann.

Die Verbrenner I dienen nach Art eines Rosts, um den

Apparat in Thätigkeit zu sehen.

V. Anwendung der brennbaren Gase zur

Behandlung gewisser Erze.

a) Zinkerze.

Jedermann kennt den Hohofen, worin die Eisenerze reducirt werden, um

geschmolzenes Roheisen zu erhalten. Wenn diese Erze Zink, sey es im oxydirten

oder im geschwefelten Zustand, enthalten, so kommt in das gewonnene Roheisen

keine Spur dieses Metalls, sondern das Zink wird verflüchtigt. Ein Theil

desselben zieht mit den gasförmigen Verbrennungsproducten durch die Gicht ab;

ein anderer Theil desselben verdichtet sich, durch die letzten Beschickungen

erkaltet, an den Ofenwänden, in der Höhe dieser Beschickung. Dieser zweite Theil

oxydirt sich an der Luft, seine ringförmigen Ablagerungen nehmen zu und würden,

wenn man sie nicht zu gehöriger Zeit entfernte, am Ende den Ofen verstopfen.

Diese Ablagerungen werden unter der Benennung Ofengalmei (zinkischer Ofenbruch)

in den Handel geliefert.

Nach Erwähnung dieser Thatsachen kann ich sogleich zur Beschreibung einer neuen

Behandlung der Zinkerze mittelst der brennbaren Gase schreiten, welche auf die

einfachste und wohlfeilste Weise das größtmögliche Ergebniß liefert. Bringt man

in den Hohofen Kohle, kohlensauren Kalk (Kalkstein) und solche Eisenerze, welche

Zinkoxyd und Schwefelzink mit sich führen, so liefert er durch seinen Herd

– Roheisen und Schlaken, und durch seine Gicht-Zinkdämpfe, die von

der umgebenden Luft fortgeführt und verdichtet werden, ferner Gase, welche

wenigstens noch 30 Proc. brennbarer Stoffe enthalten. Diese Producte entstehen

durch die Einwirkung des eingeblasenen Sauerstoffs auf den Kohlenstoff, des

Kohlenoxyds auf den Sauerstoff des Erzes und des Kalks, des Schwefels auf das

Calcium, und endlich des bei der Oxydation des Kohlenstoffs frei werdenden

Wärmestoffs, welcher bei allen diesen Reactionen energisch einwirkt. Die Erze

anbelangend, so haben die relativen Mengenverhältnisse des Zinkoxyds oder

Schwefelzinks und des Eisenerzes auf den Proceß im allgemeinen keinen Einfluß;

sie bedingen lediglich das Quantum des Roheisens auf dem Herde und der in die

Gicht aufsteigenden Zinkdämpfe. Wir können daher diese respectiven Quantitäten

bis auf ihre äußersten Gränzen abändern und den Hohofen mit einem Gemenge

beschicken, welches uns wenig Roheisen auf dem Herde, dagegen die größtmögliche

Menge Zinkdämpfe in die Gicht liefert.

Wenn es mir daher gelingt, diese Zinkdämpfe durch eine die Oxydation verhindernde

Anordnung direct in Platten oder Zainen aufzusammeln, so ist das Problem der

ununterbrochenen Destillation der Zinkerze mit unmittelbarer Gewinnung des

Metalls gelöst. – Nur ist die erste hiebei zu erfüllende Bedingung, die

Gicht durch ein Schiebersystem zu verschließen, welches die Beschickung

gestattet, ohne Gas austreten zu lassen. Ist diesem Erforderniß genügt, so hat

man zweitens zu verhindern, daß die Zinkdämpfe bis an die Region der neuen

Beschickungen gelangen, weil sie, wie gesagt, bei deren Berührung abgekühlt und

verdichtet würden, was bald eine so bedeutende Ablagerung derselben zur Folge

hätte, daß der Gang des Ofens gehemmt wäre. Diese Dämpfe müssen daher nothwendig

in den untern Theilen gesammelt werden; da es mir nun frei steht, die

Destillation des Zinks, die Schlackenbildung, das Schmelzen des Roheisens, die

Erzeugung der Kohlensäure und des Kohlenoxyds in den Regionen zwischen den

Formen und der obern Gränze der Rast zu concentriren, und es sogar von Nutzen

ist, wenn die Zinkdämpfe nicht in den Schacht gelangen, so ist es sachgemäß,

diesen Dämpfen da einen Ausgang zu verschaffen, wo die Rast aufhört und der

Schacht anfängt. Zu diesem Behufe verengere ich den Schacht an seinem unteren

Theil plötzlich in der Art, daß seine erste Steinschicht gegen die Rast

bedeutend hervorspringt. Die den Schacht anfüllenden Beschickungen werden folglich

auf ihrem Weg durch diese Verengung dichter zusammentreten und ihn hinreichend

verschließen, daß die Zinkdämpfe nicht hindurchtreten können; ferner bildet sich

durch diese Construction ein von Beschickung leerer Raum im obern Theile der

Rast, in welchem die Zinkdämpfe und brennbaren Gase sich um ihre

Austrittsöffnung herum ansammeln können. Sie sehen dann ihren Weg durch eine

gußeiserne Röhre fort, die mittelst eines Wasserstroms abgekühlt wird, welcher

so schwach gewählt werden kann, daß er das Zink nur auf den flüssigen Zustand

condensirt, so daß man den mit einem Abstichloch versehenen Recipient desselben

mit einer Zainform in Verbindung setzen kann.

Auf diese Weise erhalte ich direct Zink in metallischem Zustande. Die Gasproducte

begleiten das Zink bis in seinen Recipient, wo sie keinen andern Ausgang finden,

als eine Röhre, die sie in den Verbrenner eines Röstofens leitet. Die in dem

Verbrenner ankommenden brennbaren Gase dürfen nicht mit Zinkdämpfen beladen

seyn; sie müssen daher unter 360° C. abgekühlt worden seyn; im Verbrenner

zertheilen sie sich in dünne Gasschichten, deren jede eine Schicht eingeblasener

Luft erhält; es bildet sich ein inniges Gemenge, was eine vollständige

Verbrennung alles brennbaren Gases zur Folge hat.

Da das Quantum des von dem Apparat gelieferten Gases den Bedarf des Röstofens

weit übersteigt, so kann man einen Theil desselben ableiten, um damit einen

Dampfkessel zu heizen, wenn man keine Wasserkraft zu Gebote hat.

Der Röstofen und der Zinkofen müssen vor jeder Feuchtigkeit gesichert werden. Der

zu meinem Apparat gehörige Röstofen besteht aus vier Herden und einer

gußeisernen Platte; die Flamme und die Verbrennungsproducte erhitzen diese fünf

Flächen hinlänglich, ehe sie durch den Kamin entweichen; das Erz gelangt von der

einen zur andern in der umgekehrten Richtung, damit auch die letzten Antheile

von Schwefel noch ausgetrieben werden müssen.

Mit dem Zinkerz (Galmei oder Blende), welches in diesem Ofen gehörig geröstet

worden ist, setzt man eine Beschickung zusammen, welche besteht aus:

1) geröstetem Zinkerz;

2) so viel Eisenerz als erforderlich ist, um ein Einfach-Schwefeleisen mit

jenem Theil des Schwefels zu bilden, der nach dem Rösten im Erze vorhanden

ist;

3) den erforderlichen Quantitäten Kalksteins, Kieselerde und Thonerde, um ein

leicht schmelzbares Doppelsilicat zu bilden; dabei müssen die in den Erzen und den

Brennmaterialien schon enthaltenen erdigen Materien berücksichtigt werden;

4) ferner wird die erforderliche Menge Kalkstein zugesetzt, um wenigstens

theilweise das erwähnte Einfach-Schwefeleisen zu entschwefeln, damit man

im Herde eine bessere Qualität Roheisen erhält;

5) zwei Gewichtstheilen Kohlenstoff auf drei Gewichtstheile Erz; man nimmt hiezu

Kohks, Holzkohlen oder anthracitartige Steinkohlen.

Vorstehende Betrachtungen genügen, um die neue Behandlung, welche ich einzuführen

gedenke, verständlich zu machen. Durch die beigegebenen Abbildungen Fig. 11,

12

und 13

auf Tab. V, deren Erklärung am Schlusse dieser Abhandlung folgt, glaube ich

aller weiteren Erläuterungen enthoben zu seyn. Ich überlasse es bei diesem

Industriezweig Betheiligten Vergleiche zwischen dem alten

Fabrications-Verfahren und diesem anzustellen und beschränke mich auf

eine Bemerkung, welche mit der Chemie nicht vertrauten Hüttenmännern entgehen

könnte. Bei dem gegenwärtig gebräuchlichen Verfahren erhält man bei weitem nicht

alles Zink, welches das verarbeitete Erz enthält; erstens weil die Zinkdämpfe,

welche sich an der freien Luft verdichten, zum Theil in Oxyd übergehen, welches

bei feiner außerordentlichen Leichtigkeit sich in der Luft zerstreut; dann weil

bei den jetzigen Methoden nur das als freies Oxyd im gerösteten Erze enthaltene

Metall gewonnen wird, das als Zinksilicat vorhandene aber und das beim Rösten

nicht entschwefelte Metall in den erdigen Rückständen am Boden der Retorten

zurückbleiben. Der aus diesen zwei Ursachen entstehende bedeutende Verlust ist

bei meinem System vermieden.

b) Eisenerze.

Vor 10 Jahren wurde ich beauftragt, zwei Kohks-Hohöfen in großen

Dimensionen von 16,45 Meter (54 engl. Fuß) Höhe und 4,87 Meter (16 engl. Fuß)

innerm Durchmesser (am Anfang des Schachts gemessen) zu erbauen. Ich beobachtete

ihren Gang mehrere Jahre, wobei ich mich zum Ueberfluß überzeugte, daß die

Hohöfen ihren erlangten Ruf bei weitem nicht verdienen. Ich erwähne nur des

Verlustes in Folge der Entweichung des Brennstoffs im Gaszustand durch die

Gicht; man nimmt heutzutage diesen Verlust, je nach dem Gange des Ofens, zu

60–80 Procent an. Ich habe aber diesem Apparat noch andere Vorwürfe zu

machen, die nicht minder erheblich sind.

Erstens gibt er nur dann nervige Producte, wenn er mit Eisenerzen und Kohlenstoff

bester Qualität gespeist wird; da aber diese Erz- und Brennstoffsorten

nicht sehr verbreitet sind, und nur ausnahmsweise zugleich an demselben Ort

vorkommen, so kann das von den Hohöfen gelieferte Roheisen in der Regel nur von

mittelmäßiger Güte seyn.

Dieses unvortheilhafte Resultat ist unvermeidlich bei einem Apparat, welcher eine

unveränderliche Höhe hat, eine Rast mit fixer Neigung und einen constanten Wind,

so daß also das Erz, in welcher Verbindung sich auch das Eisenoxyd darin

befinden mag, denselben Raum in derselben Zeit durchläuft. Nun weiß man aber

sehr wohl, daß die Reduction eine Temperatur und Zeit erfordert, welche der

Verwandtschaft zwischen dem Eisen und den damit verbundenen, es vererzenden

Körpern proportional sind; es tritt daher unaufhörlich der Fall ein, daß von dem

eisenhaltigen Material ein Theil auf seinem Wege durch den Apparat sich zu früh,

und ein anderer zu spät reducirt, um sich hierauf gehörig mit Kohlenstoff

verbinden zu können; aus diesem Grunde erzeugt sich graues, halbirtes und weißes

Roheisen. Diese Producte sind geschwefelt, arsen- oder phosphorhaltig, je

nachdem eben einer oder der andere dieser Körper in die Zusammensetzung der

Beschickung einging; denn ein Hohofen bewerkstelligt nicht alle Reactionen, die

man gemeinschaftlich in der Absicht eintreten lassen will, um diese fremdartigen

Körper sämmtlich in die Schlacken übergehen zu machen. Der Hüttenmeister

verlangt vom Hohofen nichts, als daß er sich nicht verstopfen möge; er begnügt

sich mit dem aus dem Herde kommenden Roheisen, wenn es auch schlecht, d.h. ohne

Cohäsionskraft ist, falls sein Material Schwefel, Arsenik oder Phosphor enthält.

Diese Betrachtungen berechtigen mich, einen Hohofen für eine barbarische, sogar

unter geschickten Händen und ungeachtet des Opfers von 80 Proc. Kohlenstoff

völlig ungeeignete Vorrichtung zu betrachten.

Ich schlage eine ganz andere Eintheilung der Arbeit bei Behandlung der Eisenerze

vor. Ich setze voraus, daß die Eisenfabriken nicht etwa Roheisen, sondern rohe

Eisenerze erhalten; diese werden in einem mehrfach zusammengesetzten Apparat

behandelt, welcher aus einem Gaserzeuger besteht, wie sie schon beschrieben

wurden, und aus einem Calcinir- und Röstofen, welcher nach Art des in

Fig.

12 und 13 Tab. V

gezeichneten construirt ist, endlich aus einem Flammofen, dessen Herd mit Kohle

gefüttert ist. Alle diese Oefen müßten in entsprechender Anzahl vorhanden seyn;

jeder dient zur Behandlung von Eisenerzen von einer gewissen Zusammensetzung.

Der Gaserzeugungsapparat hätte die brennbaren Gase den Röstöfen, so wie den

jetzt schon üblichen Puddelöfen zu liefern, welche Gase unter Druck durch

eingeblasene Luft heiß darin verbrannt würden, indem die Gas und Luft

zuführenden Röhren durch die von den Flammöfen entweichenden

Verbrennungsproducte erhitzt würden. Auf diese Weise wäre der zur Erzeugung der Wärme dienende

Kohlenstoff von dem zur Reduction und Kohlenstoffung erforderlichen reinen

Kohlenstoff getrennt; demnach kann ich als Heizmittel irgend einen Brennstoff

ohne Rücksicht auf seine Beschaffenheit anwenden, und das bessere Brennmaterial

zur Reduction und Kohlung versparen. Der Hüttenmeister ist also bei der Wahl des

Brennmaterials durch die Natur und Menge der den Kohlenstoff begleitenden

fremdartigen Substanzen nicht mehr behindert; sondern gibt derjenigen Sorte den

Vorzug, die ihm für die geringsten Anschaffungskosten am meisten Wärmestoff

liefert. Das Vorkommen von Schwefel, selbst als Schwefelkies, im Brennmaterial,

ist auch kein Hinderniß mehr, denn die Beschickungen des Gaserzeugers brauchen

dann nur mit fein gepulvertem kohlensaurem Kalk bestreut zu werden, damit der

Schwefel als Schwefelcalcium in die Asche übergeht. Von reinem Kohlenstoff zur

Reduction und Kohlenstoffung braucht man aber so wenig, daß man sich denselben

leicht verschaffen kann, ohne auf die Marktpreise einzuwirken.

Ich komme nun an die Anwendung der beiden andern Oefen, an den Röstofen und den

Flammofen.

Die eisenhaltigen Körper werden nach ihrer Zusammensetzung eingetheilt, um das

Schmelzen des Eisens und eine schmelzbare Verbindung zwischen allen Substanzen

zu erhalten, welche das Erz chemisch gebunden oder bloß beigemengt enthält.

Diese Classification der Eisenerze nach den anzuwendenden Flüssen

(Schmelzmitteln) ist in der Metallurgie wohlbekannt; ich brauche daher nicht

näher darauf einzugehen. Die eisenhaltigen Körper werden zu einem unfühlbaren

Pulver gestoßen und kommen sodann in den Calcinir- und Röstofen; dieser

(nach den bezüglich Fig. 12 und 13 Tab. V

gegebenen Erläuterungen construirte) Ofen besteht aus einer Reihe großer

Muffeln, die übereinander aufgestellt werden. Diese Construction entspricht den

verschiedenen Zwecken, die man beim Calciniren und Rösten zu erreichen

beabsichtigt, wozu auch das Austreiben des chemisch gebundenen Wassers gehört;

der Luftzutritt findet dabei leicht statt, ohne brennbare Dämpfe, weil man die

Thätigkeit des Verbrenners zu reguliren, folglich die Gase mit Ueberschuß an

atmosphärischem Sauerstoff zu verbrennen im Stande ist; alle kleinsten Theilchen

(Molecüle) kommen nach und nach mit der atmosphärischen Luft in Berührung, weil

das Erz beständig umgerührt werden muß, damit es die verschiedenen Herde in der

umgekehrten Richtung der Verbrennungsproducte durchläuft; diese Construction

gestattet die Hitze am Anfang der Röstung nach Belieben zu sparen und in dem Maaße zu

erhöhen, als die Entwickelung von Dämpfen bei niederer Temperatur nachläßt.

Deßhalb eignet sie sich auch besonders zum Rösten der Schwefelmetalle; denn

nachdem aller Schwefel, welcher unter dem Einfluß einer allmählich bis zum

Rothglühen gesteigerten Temperatur verjagt werden kann, ausgetrieben ist, kann

die Schwefelsäure des entstandenen schwefelsauren Eisens durch Anwendung

kohlensauren Ammoniaks auf dem letzten Herd als schwefelsaures Ammoniak

ausgetrieben werden. Die ammoniakalischen Producte sind gegenwärtig im Handel so

verbreitet und so wohlfeil, daß man sich wundern muß daß dieses kräftige

Entschwefelungsmittel noch nicht angewandt worden ist. Auch eignet sich diese

Construction eben so gut zur Behandlung der Arsen- und

Schwefelarsenverbindungen, indem sie den Zusatz von Kohle in Pulverform behufs

der Reduction der arseniksauren Salze, die innige Vermengung des Kohlenpulvers

mit dem Erze, die darauffolgende Röstung, und endlich die Wiederholung aller

dieser Operationen erleichtert. Die so behandelten arsenhaltigen Erze können

eine gute Qualität Stab- und Roheisen liefern, während man in einem

Hohofen nur sehr mittelmäßiges Roheisen aus ihnen gewinnen kann, weil der

Arsenik im Hohofen gänzlich in das Roheisen übergeht, ohne daß Spuren davon in

den Schlacken zurückbleiben.

Nach dieser vorläufigen Behandlung versetzt man die Erze mit dem ihrer

Zusammensetzung entsprechenden Fluß (in Pulverform) und mit dem zur Reduction

des rothen Eisenoxyds erforderlichen Kohlenpulver. Diese wohlgemengten

Substanzen werden, in nacheinanderfolgender regelmäßiger Beschickung, in den

Flammofen gebracht, auf dessen mit Kohle gefütterten Herd sie durch einen in der

Kuppel angebrachten Trichter herabfallen. Das Eisenoxyd wird auf demselben durch

die Einwirkung der Kohle und der Hitze mittelst Cementation reducirt und die

fremdartigen Substanzen, mit welchen es chemisch verbunden oder bloß vermengt

ist, gehen mit den Flußmitteln eine schmelzbare Verbindung ein, weil man die zur

Erreichung dieses Zwecks dienlichste Mischung gewählt hat.

Hinsichtlich der Eisenerze, welche phosphorsaure Salze enthalten, muß ich

bemerken daß, da man keine Verstopfungen zu befürchten hat, dieses Verfahren die

Kieselerde des beschickten Erzes genau auf ihr Minimum zu beschränken gestattet;

man kann daher den alkalischen Basen, welche zur Schlackenbildung dienen, eine

sehr thätige Rolle zuwenden, damit sie sich aller Phosphorsäure bemächtigen, ehe

noch die Wirkung der Cementation einen Theil dieser Säure reducirt hat; sie geht

daher gänzlich in die Schlacken über und wird auf die Qualität des Eisens nicht den

geringsten nachtheiligen Einfluß ausüben – ein Resultat, welches in einem

Hohofen nicht erreicht werden kann.

Das Eisen wird in Luppen gesammelt und wenn es aus dem mit Kohlen gefütterten

Ofen kommt, der gewöhnlichen mechanischen Behandlung unterworfen. Will man

Roheisen erzeugen, welches sich zum Formenguß eignet, so verstärkt man das

Quantum des Kohlenstoffs in der Möllerung und setzt die Operation so lange fort,

bis die Kohlenstoffung unter dem doppelten Einfluß des Kohlengestiebes und des

beigemengten Kohlenstoffs vollkommen bewerkstelligt ist; hierauf läßt man das

Roheisen durch einen im Herd angebrachten Abzug auslaufen.

Ich weiß wohl daß man an verschiedenen Plätzen des Continents Untersuchungen über

die Anwendung der Gichtgase von mit Holzkohle oder Kohks betriebenen Hohofen

angestellt hat, sowie mit den Gasen welche aus den Kaminen der mit Steinkohlen

geheizten Puddelöfen entweichen; ich habe aber nirgends gelesen, daß man die

Unzweckmäßigkeit der Hohöfen zum Ausschmelzen der Eisenerze erkannt und ein dem

meinigen analoges Verfahren eingeschlagen hat.

c) Kupfererze.

Die Kupfererze können auf ähnliche Weise wie die Eisenerze vortheilhaft und mit

der Gewißheit, das größtmögliche Ergebniß zu erhalten, behandelt werden.

Die Reinigungs- und Reductionsmittel müssen der Zusammensetzung der

Gangart und der Verbindung, in welcher sich das Kupfer befindet, entsprechend

gewählt werden.

(Der Beschluß folgt im nächsten Heft.)