| Titel: | Ueber die Anwendung des erhitzten Wasserdampfs zur Bereitung der Kohle für Pulverfabriken und zu verschiedenen industriellen Zwecken; von Hrn. Violette. |

| Fundstelle: | Band 110, Jahrgang 1848, Nr. XXXIX., S. 189 |

| Download: | XML |

XXXIX.

Ueber die Anwendung des erhitzten Wasserdampfs

zur Bereitung der Kohle für Pulverfabriken und zu verschiedenen industriellen Zwecken;

von Hrn. Violette.Ein Auszug dieser Abhandlung wurde bereits im polytechn. Journal Bd. CIX. S. 137

mitgetheilt.

Aus den Annales de Chimie et de Physique, Jun. 1848,

S. 475.

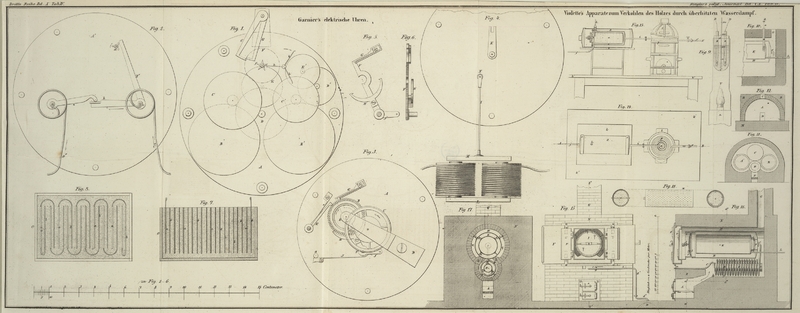

Mit Abbildungen auf Tab.

IV.

Violette, über Verkohlen des Holzes mittelst erhitzten

Wasserdampfs.

Ueber die Verschiedenheiten der

Holzkohlen.

Es ist längst bekannt, daß das Product, welches man durch Verkohlen des Holzes in

geschlossenen Gefäßen erhält, nach der angewandten Temperatur verschieden ist: so

erhält man bei starker Hitze eine sehr schwarze Kohle,

welche von den flüchtigen wasserstoffhaltigen Substanzen nur wenig mehr enthält; bei

geringerer Hitze hingegen eine Kohle von rothbrauner

Farbe, die sich mehr dem Holz nähert und noch flüchtige Bestandtheile enthält. Letztere Sorte

eignet sich besonders zur Fabrication des feinen Jagdpulvers (wozu man in Frankreich, sowie auch für Stückpulver,

ausschließlich Faulbaumholz verkohlt). Ich habe durch

genaue Versuche die Hitze ermittelt, welche eine Kohle von bestimmter Qualität

erzeugt, oder vielmehr die thermometrischen Gränzen, zwischen denen die rothbraune

Kohle (charbon roux) entsteht, welche kein Holz mehr und

noch keine vollkommene Holzkohle ist; meine Untersuchungen über die schwarzen

Holzkohlen werde ich später veröffentlichen.

Versuche über die Temperatur, bei welcher

sich das Holz in geschlossenen Gefäßen verkohlt.

Beschreibung des Apparats. In einem weiten Glasrohr A, Fig. 9, halte ich eine

Legirung im Fluß, welche aus 1 Theil Wismuth, 4 Th. Blei und 3½ Th. Zinn

besteht und bei 160° C. (128° R.) schmilzt. Dieses Rohr steckt oben im

Zugglas V einer Carcel'schen

Lampe L, womit man die Temperatur des Metallbades leicht

reguliren kann. In dieses Bad taucht ein Quecksilberthermometer C, welcher bis zu 350 Centesimalgraden eingetheilt ist,

welche Temperatur man nicht überschreiten darf, weil bei dieser Hitze das

Quecksilber ins Sieden kommt. In das Metallbad tauchen ferner drei Röhren B, welche bloß am unteren Ende verschlossen sind und in

die man die zu verkohlenden Holzstäbchen steckt; letztere kann man mittelst eines

Platindrahts D, woran sie befestigt sind, nach Belieben

herausziehen. In diesem Apparat ist das Holz ohne merkliche Berührung der Luft, der

vom Thermometer angezeigten Temperatur ausgesetzt. Wenn man am Anfang des Versuchs

die Höhe des Lampendochts genau regulirt, kann man leicht mehrere Stunden lang eine

fixe Temperatur unterhalten, welche nicht um einen Grad wechselt.

Das Holz, welches in diesem Apparat eine Stunde lang einer Wärme von 200° C. ausgesetzt wurde, verwandelte sich nicht in

Kohle: es wurde nur braun und schwärzt das Papier, worauf man es reibt, nicht.

Holz, welches eine Stunde lang der Wärme

von 250° C. ausgesetzt wurde, nahm die Farbe der

rothbraunen Kohle an; es ist aber hart, zäh, spröde, zeichnet das Papier kaum und

läßt sich leicht schaben: es ist nicht in Kohle verwandelt.

Holz, welches zwei

Stunden lang der Temperatur von 250° C. ausgesetzt

wurde, hat die Farbe der rothbraunen Kohle. Es ist noch hart, aber weniger als das

vorhergehende; es zeichnet das Papier stark rothgelb und brennt mit Flamme wie das vorhergehende. Die

Oberfläche dieses Holzes ist wirklich in eine gute Kohle verwandelt, aber das Innere

ist noch Holz.

Das Holz, welches drei Stunden lang der Temperatur von

250° C. ausgesetzt wurde, verwandelte sich in eine harte und spröde

rothbraune Kohle, welche das Papier stark rothgelb zeichnet. Es brennt mit Flamme,

aber die Verbrennung pflanzt sich nicht fort. Beim Zerstoßen zertheilt es sich in

Fasern, die sich dann leicht in ein rothbraunes Pulver verwandeln. Es bildet

gleichsam das Mittelglied zwischen der Kohle und dem Holze.

Aus diesen Versuchen geht also hervor, daß sich das Holz bei der Temperatur von

250° C. nur unvollkommen verkohlt, man mag es derselben noch so lange

aussetzen.

Holz, welches in diesem Apparat der Wärme

von 300° C. eine Stunde lang ausgesetzt wurde,

verwandelte sich in eine sehr gute rothbraune Kohle, die noch ziemlich hart, aber

leicht pulverisirbar ist; bei zweistündiger Einwirkung

dieser Temperatur entsteht eine noch vollkommenere rothbraune Kohle; sie ist

zerreiblicher und bildet auf dem Papier einen dunkleren gelben Strich, verbrennt mit

Flamme und dabei andauernder. Bei dreistündiger

Einwirkung dieser Temperatur verwandelt sich das Holz in eine noch vollkommenere

Kohle; ihr Strich ist dunkler und ihre Verbrennung lebhafter andauernd.

Als ich Holz in diesem Apparat der Temperatur von

350° C. eine halbe Stunde lang aussetzte, verwandelte es sich in eine

rothbraune Kohle, welche alle physischen Eigenschaften der vorhergehenden besitzt,

aber weniger roth ist.

Das zu diesen Versuchen angewandte Faulbaumholz war seit mehreren Jahren im Magazin

aufbewahrt und enthielt 6 Procent Feuchtigkeit.

Ich habe diese Versuche nicht weiter fortgesetzt, weil ich nur die niedrigste

Temperatur erfahren wollte, bei welcher es möglich ist das Holz in eine ganz gute

rothbraune Kohle zu verwandeln: diese Temperatur scheint 300 bis 350° C. zu

betragen.

Diese Versuche ergaben auch, daß das Ergebniß an Kohle in dem Maaße abnimmt, als die

Temperatur zunimmt. Bei der Hitze von 300° erhielt ich 42 Proc. guter

rothbrauner Kohle; bei den Temperaturen zwischen 350 und 400° aber nur noch

30 bis 26 Proc.

Für dieselbe Temperatur nimmt das Ergebniß an Kohle in dem Maaße ab als die Dauer des

Versuchs ausgedehnt wird. So erhielt ich nach einstündiger Erhitzung des Holzes auf

300° C. 42 Proc. Kohle; nach zweistündiger Erhitzung aber nur noch 40 Proc. und

nach dreistündiger 36 Proc. Kohle. Bei 350° C. waren die Unterschiede noch

auffallender; nach 15 Minuten dauernder Verkohlung erhielt ich 30 Proc. Kohle; nach

30 Minuten 28 Proc. und nach 45 Minuten nur noch 26 Procent. Es ist dessenungeachtet

wahrscheinlich, daß, nachdem das Holz eine gewisse Zeit lang einer eonstanten Wärme

ausgesetzt wurde, die Abscheidung der flüchtigen Substanzen aufhört sowie die

Zersetzung des Holzes.

Verkohlung des Holzes mittelst

Wasserdampfs.

Die verschiedenen Verfahrungsarten, welche man gegenwärtig in den Pulverfabriken zum

Verkohlen des Holzes anwendet, haben alle den Fehler, daß man die Temperatur nicht

zu reguliren im Stande ist.

Nachdem die Civilingenieure Thomas und Laurent den überhitzten Wasserdampf zum Wiederbeleben der

Knochenkohle, also zum Zerstören der in solcher enthaltenen pflanzlichen und

thierischen Substanzen in Vorschlag gebracht hatten, kam ich auf die Vermuthung, daß

sich auch das Holz nach diesem Verfahren verkohlen läßt, wobei es überdieß möglich

wäre die Temperatur in den erforderlichen Gränzen zu unterhalten, indem man entweder

den Zulassungshahn des Dampfs regulirt oder auch die Heizung des Schlangenrohrs,

worin der aus dem Kessel tretende Dampf circulirt. Ich stellte meine ersten Versuche

mit dem kleinen Apparat Fig. 13 an, welcher 1

Kilogr. Holz faßte und überzeugte mich bald, daß diese Verkohlungsart unbestreitbare

Vortheile gewährt. Ich ließ sogar mit dieser neuen Kohle 80 Kilogr. extrafeines

Jagdpulver fabriciren, welches beim Probiren vermittelst des Pendels mit Gradbogen

der Kugel eine größere Geschwindigkeit ertheilte, als Pulver derselben Art, das zu

gleicher Zeit und unter denselben Umständen mit gewöhnlicher destillirter Holzkohle

dargestellt worden war.

Abgesehen von der vorzüglicheren Güte des Pulvers ergab sich auch, daß man nach dem

neuen Verfahren aus demselben Quantum Holz viel mehr Kohle erhält; denn während man

nach dem alten Destillirverfahren nicht leicht über 33 Proc. gewinnt, erhielt ich

durch die Anwendung des Dampfs 42 Proc.

Durch diese Versuche ermuthigt, machte ich dem Kriegsministerium den Vorschlag, einen

großen Apparat zur Verkohlung durch Dampf in der Pulverfabrik zu Esquerdes bei St.

Omer herzustellen, deren Direction mir anvertraut ist. Nachdem mir hiezu 5000 Fr.

angewiesen worden waren, construirte ich den Apparat, welcher am 6. März 1847

vollendet war. Nach mehrtägiger Anwendung desselben war das schlecht construirte Schlangenrohr

unbrauchbar geworden; es wurde am 30. April 1847 durch ein neues spiralförmig

gewundenes Rohr aus geschmiedetem Eisen ersetzt, welches gut widerstand. Die

Versuche wurden am 16. Jun. wieder aufgenommen und seitdem ohne Unterbrechung

fortgesetzt. Der Apparat war seitdem ohne Störung in Gebrauch und liefert alle

braunrothe Kohle für das Jagdpulver, deren die Fabrik bedarf (jährlich 3000

Kilogr.).

Später erfuhr ich, daß man in einer Pulverfabrik in Belgien ebenfalls das Holz

mittelst erhitzten Wasserdampfs verkohlt, worüber mir jedoch nichts Näheres bekannt

ist.

Beschreibung des großen Apparats zum

Verkohlen des Holzes durch erhitzten Wasserdampf.

Dieser in Fig.

15, 16, 17 und 18 abgebildete Apparat besteht aus zwei concentrischen Cylindern H und K von Eisenblech; der

äußere H dient als Gehäuse des inneren K, in welchen das Holz kommt; unter diesen Cylindern

befindet sich das spiralförmig gewundene eiserne Rohr C,

dessen eines Ende mit einem Dampfkessel D, das andere

aber mit dem Boden des Cylinders H communicirt. Der

Feuerraum A, welcher mit Holz oder Kohks beschickt wird,

erhitzt das Schlangenrohr auf den geeigneten Grad. Eine Sperrscheibe I aus Schmiedeisen schließt den Cylinder H, und zwei Thüren F aus

Gußeisen schließen den Apparat so, daß jede äußere Erkaltung verhindert wird. Durch

eine Röhre L aus Kupfer, welche in den Boden des

Cylinders K gesteckt ist, kann der Dampf und mit ihm die

Destillationsproducte entweichen. Der Rauch des Feuerraums A zieht durch den Schornstein G ab. Ein

massives Mauerwerk hüllt den ganzen Apparat ein; er befindet sich in einer

Abtheilung des Gebäudes, welches für den Dampfkessel (zum Heizen der Trockenräume)

errichtet wurde. Am Schlüsse dieser Abhandlung sind alle Details dieses Apparats mit

Bezug auf die Abbildungen beschrieben.

Gang des Apparats. — Nachdem das Feuer angezündet

und das Schlangenrohr gehörig erhitzt ist, öffnet man den Eintrittshahn des Dampfs:

letzterer entweicht, circulirt im Schlangenrohr, erhitzt sich darin und dringt in

den großen Cylinder H. Hier nimmt er seinen Weg zwischen

den beiden Cylindern, tritt in den inneren Cylinder K

durch dessen vorderen offenen Theil, durchdringt nach und nach das Holz, setzt in

dessen Poren seine Wärme ab, erhöht so die Temperatur des Holzes bis zu dessen

Verkohlung und entweicht durch das Rohr L

alle gasförmigen

Destillationsproducte mit sich reißend: es bleibt keine Spur von Theer im Innern

zurück, sondern es werden alle Destillationsproducte durch den Dampf

hinausgetrieben. Die erhaltene Kohle ist von vorzüglicher Güte und je nach der

Temperatur des Dampfs und der Dauer seiner Einwirkung auf das Holz, entweder schwarze oder rothbraune. Nie

erhält man mit Glanzruß, d. h. mit einer glänzenden Schicht getrockneten Theers

überzogene Kohle, welche als schlechter betrachtet und gewöhnlich nur für das

Sprengpulver verwendet wird.

Bestimmung der Temperatur. — Es war von Wichtigkeit

die Temperatur genau bestimmen zu können, weil es nur dadurch möglich war eine Kohle

von constanter Beschaffenheit zu erzielen. Ein Quecksilber Thermometer ist nicht

anwendbar, weil die erforderliche Temperatur dem Siedepunkt dieses Metalls zu nahe

ist. Ein Luft-Thermometer, welcher die größte Genauigkeit gewährt hätte, war

wegen der Construction meines Apparats schwierig anzubringen.

Ich erreichte meinen Zweck vollkommen, indem ich Metalle oder Legirungen anwandte,

welche bei bestimmten Temperaturen schmelzen. Zwei kleine hohle Röhren aus Kupfer

a, Fig. 10, welche an einem

Ende verschlossen sind, werden so angebracht, daß ihr verschlossenes Ende in das

Innere des Cylinders K hinabreicht: jede dieser Röhren

enthält einen sehr kleinen Cylinder b von Zinn, Blei

oder einer Legirung; eine kleine freie Nadel c aus

Eisen, auf welcher ein leichtes Gewicht d angebracht

ist, steht auf dem Metall: kaum ist letzteres geschmolzen, so dringt die Nadel ein

und zeigt durch ihr Sinken die dem Schmelzpunkt des Metalls entsprechende Temperatur

an. Vier ähnliche kleine Röhren, welche Metalle oder Legirungen enthalten, würden

eine bequeme und in der Praxis hinreichende Wärmescala bilden.

Gehäuse des zu verkohlenden Holzes. — Das zu

verkohlende Holz bringt man in ein Gehäuse M, Fig. 18, das

man in den Cylinder K steckt; es gestattet denselben

leicht zu beschicken und zu entleeren; dieses Gehäuse ist ein Cylinder aus

Metalltuch oder besser aus starkem Eisenblech mit Löchern von 1 Centim. Durchmesser,

welche 2 bis 3 Centimeter von einander abstehen. Diese Anordnung gewährt noch den

Vortheil, daß sie nach Art der Metallgewebe jede Ausdehnung der Flamme nach außen

verhindert, wenn die Kohle beim Herausnehmen aus dem Apparat sich entflammen

sollte.

Spannung des Wasserdampfs im Kessel. — Ich habe

durch Versuche die Spannung zu ermitteln gesucht, auf welcher man den Dampf im

Kessel erhalten muß, um die besten Kohlen zu erzielen. Da der Dampf nicht bloß zum

Uebertragen der Wärme dient, sondern auch die Rolle eines mechanischen Agens

spielen, nämlich alle bituminösen Destillationsproducte des Holzes austreiben und

mit sich reißen muß, so würde man bei einer zu schwachen Spannung desselben

glänzende (mit Theer überzogene) Kohle erhalten. Ich habe gefunden, daß der Dampf

bei einer halben Atmosphäre Spannung (über dem Luftdruck) gehörig wirkt und noch

besser bei der Spannung einer Atmosphäre, während man mit Dampf von einer

Viertels-Atmosphäre Spannung mit Glanzruß überzogene Kohle erhält.

Angewandtes Brennmaterial. — Der Dampfkessel wird

mit Steinkohlen geheizt. Den Feuerraum, welcher das Schlangenrohr erhitzt, habe ich

anfangs mit Holz gespeist, dessen Flamme sich in die Biegungen des Rohrs verlängerte

ohne es anzugreifen, was bei schwefelhaltiger Steinkohle der Fall wäre. Später

ersetzte ich das Brennholz mit Vortheil durch Kohks und bisher hat das

schmiedeiserne Schlangenrohr deren Hitze vollkommen widerstanden.

Behandlung des Apparats. — Man bringt in das

Gehäuse 25 bis 30 Kilogr. Faulbaumholz. Der Arbeiter heizt am frühen Morgen den

Dampfkessel, bis der Manometer eine Atmosphäre anzeigt; hierauf besorgt er das Feuer

für das Schlangenrohr und nach Verlauf einer Viertelstunde öffnet er die zwei Thüren

des Apparats, schiebt das Gehäuse mit dem Holz in seinen Cylinder und bringt an

demselben dessen Scheibe (Deckel) an, nachdem er deren kreisförmigen Rand vorher mit

einer dünnen Thonschicht überzog, zieht die Schraube stark an und schließt die zwei

Thüren. Nach zehn Minuten (der erforderlichen Zeit um den Thon etwas auszutrocknen,

so daß er consistent wird) öffnet der Arbeiter den Eintrittshahn des Wasserdampfs,

der nun mit Gewalt in den Apparat dringt. Der Heizer erhält das Feuer im Raum A constant auf der Intensität, welche ihm die Erfahrung

lehrte; er betrachtet und überwacht das Feuer durch das kleine verglaste

Fensterkreuz a und sieht die Flamme sich über das

Schlangenrohr entfalten: dieser Umstand ist ihm ein sicherer Anhaltspunkt um das

Feuer zu regieren. Nach einiger Zeit zeigt der Metallthermometer das Schmelzen des

Zinns an, und auch der Wasserdampf zeigt durch seinen Geruch und seine Farbe an, daß

ihm die ersten Destillationsproducte beigemischt sind, folglich die Verkohlung

beginnt. Der Rauch oder der Dampf wird dicker und erhält nach einander ein

verschiedenes Ansehen, nach welchem man bei hinreichender Erfahrung sicher auf den

Zustand der Verkohlung schließen kann. Nach einer Dauer von etwa zwei Stunden, von

dem Zeitpunkt an wo die

Destillation begann, zeigt der Rauch durch seine Beschaffenheit an, daß die

Operation beendigt ist. Man muß die erzeugte Kohle sogleich aus dem Apparat nehmen,

denn bei ihrem Verweilen in demselben dauert die Verkohlung fort, sogar ohne

Dampfstrom, bloß durch die im Apparat concentrirte Wärme, und überschreitet sehr

rasch die Gränze, bei welcher die rothbraune Kohle bestehen kann, ohne sich in

schwarze zu verwandeln. Die Wirkung der Wärme braucht nur 3 bis 4 Minuten über die

erforderliche Zeit anzudauern, damit sich die schönste rothbraune Kohle in schwarze

verwandelt.

Man schreitet nun zum Entleeren des Apparats: zwei Arbeiter ergreifen nämlich das

Abkühlgefäß, einen großen Cylinder aus Eisenblech von 0,55 Meter Durchmesser und

1,20 Meter Höhe und halten sich bereit die Kohle zu empfangen. Der Vorarbeiter

sperrt den Dampf ab, öffnet die gußeisernen Thüren, dreht die Druckschraube, fährt

mit dem hölzernen Muff, welchen er in jeder Hand hält, über die Griffe der

Querstange I, die den scheibenförmigen Deckel andrückt,

macht sie los und taucht sie in eine neben ihm stehende Kufe mit Wasser; mit

denselben Muffen erfaßt er dann die Griffe des Deckels, ertheilt ihm eine schwache

Kreisbewegung, um ihn vom Thon frei zu machen, hebt ihn weg und taucht ihn in

dieselbe Kufe mit Wasser. Während dieser Zeit müssen die genannten zwei Arbeiter das

Abkühlgefäß sogleich horizontal vor die Oeffnung des äußeren Cylinders H halten, so daß es diese Oeffnung verschließt. Der

Vorarbeiter steckt in das hintere Rohr L eine lange

Eisenstange und treibt damit das Kohlengehäuse heraus, welches in das Abkühlgefäß

fällt; die Arbeiter beseitigen letzteres sogleich, setzen es auf den Boden, legen

schnell den Deckel auf und versehen den hydraulischen Verschluß dieses Gefäßes mit

Wasser. Die Operation ist dann beendigt und man schreitet ohne Verzug zur zweiten

Verkohlung.

Zu diesem Zweck bringt der Vorarbeiter eine vorräthige Beschickung von 25 Kilogr.

Holz in den Cylinder, bestreicht den scheibenförmigen Deckel mit Thon, bringt ihn an

seine Stelle und befestigt ihn mit der Schraube; dann schließt er die zwei Thüren

und läßt den Dampf einströmen. Das Entleeren und Wiederbeschicken des Apparats

dauern zusammen nicht über fünf Minuten. Während dieser Zeit wird der Feuerraum

fortwährend gespeist und das Schlangenrohr immer auf derselben Wärme erhalten.

Für die zweite Operation sind die Umstände schon günstiger, weil das Mauerwerk sehr

heiß geworden ist. Auch bleibt im Metallthermometer das Zinn flüssig. Das Holz

erhitzt sich schnell und die Verkohlung beginnt nicht erst nach Verlauf einer

Stunde, wie vorher, sondern schon nach einer Viertelstunde und die ganze Operation

dauert nur beiläufig zwei Stunden, während zur ersten Operation drei Stunden

erforderlich waren. Die folgenden Operationen dauern noch kürzere Zeit und die

sechste, welche in der Regel die letzte des Tagwerks ist, dauert kaum über

anderthalb Stunden.

Ergebniß der Versuche mit diesem

Verkohlungsapparat.

Ich habe schon gesagt, daß man in den Pulverfabriken zweierlei Arten Kohle anwendet,

nämlich die sehr rothbraune Kohle und die schwarze oder weniger rothbraune Kohle; jede entspricht

einer Verkohlung bei bestimmter Temperatur: erstere eignet sich lediglich und

vorzüglich für das beste Jagdpulver und letztere wird für das Stück- und

Sprengpulver angewandt. So leicht es ist, schwarze Kohle

zu bereiten, eben so schwierig ist es, sehr rothbraune

Kohle zu erzielen; ich habe mich daher hauptsächlich darauf beschränkt, die

Bedingungen zu ermitteln, unter welchen sich letztere bildet.

Die unten folgenden Tabellen enthalten zuerst die im J. 1847 angestellten Versuche,

woraus man den gewöhnlichen und normalen Gang des Apparats ersieht. Bei diesen

Versuchen wurde das Schlangenrohr mit Holz geheizt; seit dem Monat Februar 1848

ersetzte man aber das Brennholz durch Kohks, von denen man 5 bis 6 Kilogr. zu einer

Operation verbraucht.

Hierauf folgen die Versuche, welche im Juli 1848 angestellt wurden; sie zeigen wie

nach längerer Erfahrung die Resultate sowohl constanter als genügender wurden.

TabelleA.

Textabbildung Bd. 110, S. 198

Angabe des Manometers in

Atmosphären.; Dauer der Operation.; Menge von; verzehrter Steinkohle für den

Dampfkessel.; verzehrtem Brennholz für jede Operation.; Faulbaumholz, welches

zur Verkohlung angewandt wurde; erhaltener Kohle; rothbraune.; schwarze.;

Brände.; Von 100 Holz erhaltene rothbraune Kohle.; Bemerkungen.; St. Min.;

Kilogr; Der Dampfkessel wurde ohne Unterbrechung dreizehn Stunden geheizt, von 6

Uhr Morgens bis 7 Uhr Abends, während welcher Zeit das in der Tabelle angegebene

Quantum Steinkohl. verbraucht wurde.

TabelleA.

Textabbildung Bd. 110, S. 199

Angabe des Manometers in

Atmosphären.; Dauer der Operation.; Menge von; verzehrter Steinkohle für den

Dampfkessel.; verzehrtem Brennholz für jede Operation.; Faulbaumholz, welches

zur Verkohlung angewandt wurde; erhaltener Kohle; rothbraune.; schwarze.;

Brände.; Von 100 Holz erhaltene rothbraune Kohle.; Bemerkungen.; St. Min.;

Kil

Versuche, im Juli 1848 angestellt.

Textabbildung Bd. 110, S. 200

Angabe des Manometers in

Atmosphären.; Dauer der Operation.; Menge von; verzehrter Steinkohle für den

Dampfkessel.; verzehrtem Brennholz für jede Operation.; Faulbaumholz, welches

zur Verkohlung angewandt wurde; erhaltener Kohle; rothbraune.; schwarze.;

Brände.; Von 100 Holz erhaltene rothbraune Kohle.; Bemerkungen.; St. Min.;

Kil.

Bemerkungen über die vorhergehenden Versuche. — Die

rothbraune Kohle ist von sehr guter Qualität und zur Fabrication des feineren

Jagdpulvers ausgezeichnet geeignet. 100 Kilogr. Faulbaumholz, welche 10 bis 12 Proc.

Feuchtigkeit enthalten, gaben im Durchschnitt nach den Versuchen im Juli 1848:

rothbraune Kohle

36,50

schwarze Kohle

0,00

Brände

1,66.

Das Ergebniß stieg bis auf 40,2 Proc. des Holzes. Da mein einziger Zweck war,

rothbraune Kohle zu erzeugen, so vermied ich es immer schwarze Kohle zu erzielen,

welche bei zu hoher oder zu lange andauernder Wärme entsteht, und zog es daher vor,

daß eine kleine Menge Brände zurückbleibt; diese Brände erzeuge ich aber

absichtlich, um sicher zu seyn, daß nur rothbraune Kohle entsteht. Uebrigens geben

diese Brände bei einer späteren Verkohlung noch eine ausgezeichnete Kohle.

Das Holz, welches die ganze Nacht über in dem von den Operationen des vorhergehenden

Tags noch heißen Apparat verblieb, wird darin stark ausgetrocknet und verkohlt sich

daher außerordentlich leicht, in viel kürzerer Zeit und daher mit großer Ersparniß

an Brennmaterial.

Praktische Daten. — In dem Apparat zu Esquerdes

werden in jeder Operation, welche 1½ bis 2 Stunden dauert, 25 bis 30 Kil.

Holz verkohlt. Man macht täglich sechs Operationen, welche zusammen wenigstens 50

Kilogr. guter Kohle liefern. Der stündliche Verbrauch von Dampf beträgt 20 Kilogr.

bei ¼ Atmosphäre Spannung; 25 Kil. bei ½ Atmosphäre und 45 Kil. bei 1

Atmosphäre Spannung. Der Verbrauch an Steinkohlen beträgt täglich zwischen 80 und

120 Kil., nach der Spannung des Dampfs. Zum Heizen des Schlangenrohrs sind für jede

Operation 15 bis 20 Kil. Brennholz oder 5 bis 6 Kil. Kohks erforderlich, also 150

bis 200 Kil. Holz oder 60 bis 80 Kil. Kohks auf 100 Kil. gewonnener Kohle. Ich

beschreibe im Folgenden eine Abänderung des großen Apparats, bei welcher bedeutend

an Brennmaterial erspart werden kann.

Vergleichung des alten und neuen Verfahrens das Holz zu

verkohlen.

Hinsichtlich des Ergebnisses. — Beim Verkohlen des Holzes in geschlossenen

Cylindern, welche über freiem Feuer erhitzt werden, erhielt man in den letzten vier

Jahren zu Esquerdes folgende Resultate:

TabelleB.

Textabbildung Bd. 110, S. 202

Jahr.; Brennholz zum Heizen der

Cylinder.; Destillirtes Faulbaumholz.; Erhaltene Kohle.; Rothbraune. Im Ganzen;

Proc.; Schwarze.; Sämmtl. Kohle.; Kilogr.

Man sieht also, daß 100 Kil. Faulbaumholz, welche 10 bis 12 Proc. Feuchtigkeit

enthalten, durchschnittlich gaben:

rothbraune Kohle

14,18

schwarze Kohle

17,81

–––––––

Kohle im Ganzen

31,99.

Dagegen lieferten nach Tabelle A 100 Kil. desselben

Holzes beim Verkohlen mittelst Dampf durchschnittlich:

rothbraune Kohle

36,50

schwarze Kohle

0,00

––––––––

Kohle im Ganzen

36,50.

Nach dem neuen Verfahren erhält man also mehr als das Doppelte rothbrauner Kohle.

Dabei ist der höchste Ertrag beim Verkohlen durch Dampf, nämlich 40,2 rothbrauner

Kohle, nicht berücksichtigt, obgleich sich derselbe mit einem guten Luftthermometer

wohl regelmäßig erzielen ließe.

Hinsichtlich der Gestehungskosten. — Die Handarbeit

ist für die eigentliche Verkohlung dieselbe; bei beiden Verfahrungsarten reichen zwei Arbeiter aus,

einer um das Holz vorzubereiten und einer um die Verkohlung zu besorgen.

Bei dem alten Verfahren erforderten nach Tabelle B 100 kil. gemengter Kohle, rothbraune und schwarze, zu

ihrer Fabrication 231 Kil. Brennholz, welche (zu Esquerdes) 8 Fr. 66 Cent. kosten;

da aber die rothbraune Kohle kaum die Hälfte des ganzen Products beträgt, so müssen

wir für sie die Kosten des Heizmaterials wenigstens verdoppeln. Wir nehmen also an,

daß 100 Kil. rothbrauner Kohle 17 Fr. 30 Cent. Brennholz erforderten; da aber die

erzeugte schwarze Kohle ebenfalls Heizmaterial erforderte, so werden wir der

Wahrheit ziemlich nahe kommen, wenn wir die Kosten des Brennmaterials für 100

Kilogr. rothbrauner Kohle bei dem alten Verfahren zu 15 Fr. annehmen.

Bei dem neuen Verfahren ändern sich die Kosten des

Brennmaterials, je nachdem man das Schlangenrohr mit Holz oder mit Kohks heizt:

a) mit Holz. 100 Kil. rothbrauner Kohle erfordern einerseits 160 Kil. Steinkohlen um

den nöthigen Dampf zu erzeugen, und andererseits 150 bis 200 Kil. Brennholz für das

Schlangenrohr; beide zusammen kosten (zu Esquerdes) 12 Fr.

b) mit Kohks. 100 Kil. rothbrauner Kohle erfordern 160

Kil. Steinkohlen und überdieß 80 Kil. Kohks, welche zusammen 8 Francs 90 Cent.

kosten.

Auch hinsichtlich der Brennmaterial-Kosten ist also die Kohlenbereitung

mittelst Dampf vortheilhafter als das alte Verfahren, und sie wäre es ohne Zweifel

in noch höherem Grade bei einem vollkommeneren Apparat.

Vorschläge zur Abänderung und Verbesserung des neuen

Verkohlungsapparats.

Der beschriebene Apparat ist zu Esquerdes über ein Jahr in Gebrauch, hat schon 2500

Kil. guter Kohle geliefert und würde zu einer täglichen Fabrication von 400 Kil.

Pulver hinreichen. Er ist noch in sehr gutem Zustande, so daß er noch lange seine

Dienste leisten kann. Nach meinen Erfahrungen kann ich jetzt folgende zweckmäßige

Abänderungen desselben vorschlagen.

Man sollte versuchen, ob ein Schlangenrohr, welches aus einer Reihe verbundener

gußeiserner Röhren besteht und horizontal in einer Art Flammofen angebracht ist,

nach Art des zum Wiederbeleben der Knochenkohle in den Zuckerfabriken

gebräuchlichen, sich wohl anwenden ließe. Beim Wiederbeleben der Knochenkohle

beträgt die Spannung des Dampfs nur ¼ Atmosphäre, während sie nach meinen Versuchen zur Verkohlung

des Holzes wenigstens ½ Atmosphäre betragen muß. Auch glaube ich, daß ein

spiralförmig gewundenes Rohr aus dickem Rothkupfer, welches leicht anzufertigen ist,

ganz gut widerstehen würde.

Der eigentliche Apparat sollte ein doppelter seyn, d. h. aus zwei Systemen von

Doppelcylindern A und B

bestehen. In der Mitte würde sich ein Schlangenrohr D

befinden und darüber wäre ein einfacher Cylinder C

angebracht, in welchen das später zu verkohlende Holz käme. Das Ganze würde mit

einer gewölbten dicken Mauer umgeben. Fig. 11 zeigt diese

Anordnung: A und B sind zwei

einander ähnliche Cylinder; sie sind eben so lang wie diejenigen des oben

beschriebenen Apparats, aber der ringförmige leere Raum (zum Circuliren des Dampfs)

in demselben Paar, d. h. zwischen dem inneren und äußeren Cylinder, ist nicht 10

Centimeter, sondern bloß 1 Centim. weit; der Inhalt des inneren Cylinders gestattet

dann die doppelte Menge Holz zu verkohlen. Das Schlangenrohr aus Schmiedeisen oder

Kupfer D wäre viel länger; es würde die ganze Länge des

Apparats einnehmen und folglich die doppelte Entwickelung des oben beschriebenen

darbieten. Man würde es in einen Cylinder aus Eisenblech einschließen, welcher im

hinteren Theil zwei Oeffnungen hätte, so daß die Flamme bald über A und bald über B austreten

könnte. Der Feuerraum F wäre weniger groß und weniger

tief. Der Cylinder aus Eisenblech C würde zum

Austrocknen des zu verkohlenden Holzes dienen, er erhielte keinen Dampf und würde

bloß durch den Rauch des Feuerraums F geheizt. Folgendes

ist der Gang dieses Apparats: der Rauch des Feuerraums F

tritt in den Cylinder, welcher das Schlangenrohr einhüllt und zieht am Ende zur

Rechten oder Linken ab gegen einen der zwei Cylinder A

und B, worin gerade verkohlt wird, entweicht dann

oberhalb nachdem er den Cylinder C umhüllt und erhitzt

hat. Der Wasserdampf kann mittelst einer Gabeltheilung, welche am hinteren Ende des

Schlangenrohrs angebracht ist, nach Belieben in A oder

B gerichtet werden und entweicht wie bei dem früher

beschriebenen Apparat.

Jeder der drei Cylinder A, B

und C ist immer mit seiner Beschickung von Faulbaumholz

versehen. Angenommen in A werde die Verkohlung

vorgenommen, so wird das Holz in C durch die Wärme des

Feuerraums F ausgetrocknet und das in B enthaltene Holz wird durch die Wärme, welche der

Apparat angenommen hat, stark ausgetrocknet. Kaum ist die Verkohlung in A beendigt, so leitet man den Dampf in B und die Verkohlung beginnt; hierauf schafft man die

Beschickung von C in A für

die folgende Operation und beschickt C mit frischem

Holz. Angenommen jede

Verkohlung dauert zwei Stunden, so wird das Holz im Apparat vier Stunden lang stark

ausgetrocknet, nämlich zwei Stunden in C und zwei in A oder B. Bei dieser

Einrichtung wird gewiß bedeutend an Zeit und Brennmaterial erspart.

Damit man eine gute Kohle und möglichst viel davon producirt, halte ich es für

nöthig, die Arbeit ohne Unterbrechung fortzusetzen. Auch halte ich es für

vortheilhaft, den Apparat so lange in Gang zu erhalten, daß man etwa für einen Monat

vorräthige Kohle hat, welche man nach Maßgabe ihrer Gewinnung in einen Behälter aus

Mauerwerk Fig.

12 schafft. A ist der halbcylindrische Raum

für die Kohle, welcher einen Theil der massiven Mauer B

bildet; dieser Cylinder ist an seinen beiden Enden durch eine Mauer geschlossen, in

deren jeder eine kleine Thür D aus Schmiedeisen oder

Gußeisen angebracht ist, durch welche man die Kohle herausschafft, C ist die geschlossene Oeffnung, durch welche man die

Kohle hineinbringt. M ist eine über den Fußboden

hinaufreichende Mauer, um den Raum A trocken zu

erhalten. In einem solchen Behälter ließe sich die Kohle gewiß lange Zeit

conserviren, da sie gegen Feuchtigkeit und Luftzutritt verwahrt ist.

Betrachtungen über den Pulversatz.

Da die Holzkohle je nach dem Wärmegrad bei welchem sie erzeugt wurde, von so

verschiedenartiger Beschaffenheit ist, so bleiben die Vorschriften für den

Pulversatz immer unsicher und man kann mit Grund annehmen, daß die Kohle

hauptsächlich die Verschiedenheiten in der Stärke (treibenden Kraft) des Pulvers

verursacht. Man schreibt z. B. vor, daß das feine oder ordinäre Jagdpulver auf 100

Theile enthalten muß: 10 Schwefel, 78 Salpeter und 12 Kohle. Aber welche Kohle? Die

schwarze Kohle, wie man sie durch gewöhnliche Destillation des Holzes erhält, die

rothbraune Kohle, wovon das Holz 30 Proc. lieferte, und die sehr rothbraune Kohle,

wovon das Holz 40 Proc. lieferte, sind wesentlich verschiedene Körper, welche kaum

dieselbe Benennung verdienen. Man darf sich daher nicht wundern, daß das Jagdpulver,

welches in der Pulverfabrik zu Ripault mit einer Kohle bereitet ist, von welcher das

Holz höchstens 20 Proc. liefert, in seinen Eigenschaften nicht ganz mit demselben zu

Esquerdes fabricirten Pulver übereinstimmt, zu welchem eine Kohle verwendet wird,

von welcher das Holz 30 bis 40 Proc. gibt. Eine dieser beiden Kohlensorten kann in

demselben Gewicht mehr Kohlenstoff und Wasserstoff enthalten, so daß die

Zusammensetzung des Pulvers wirklich eine verschiedene wird. Ich beabsichtige daher

die Elementar-Analyse der verschiedenen bei der Pulverfabrication angewandten Kohlensorten

vorzunehmen, wobei sich vielleicht Unterschiede herausstellen, die man bisher nicht

vermuthete, und welche bei Versuchen zur Verbesserung des Pulvers berücksichtigt

werden müssen.

Zur Unterstützung obiger Bemerkungen will ich folgenden Versuch anführen: ich setzte

zwei Stückchen Faulbaumkohle, jedes 1 Gramm wiegend, zwei Stunden lang in einem

Platintiegel der Rothglühhitze aus; die eine war rothbraune Kohle, mittelst

Wasserdampf erzeugt, die andere schwarze Kohle (für Stückpulver bestimmt) von der

Verkohlung an der Luft in Kesseln. Zur Vorsicht wurde der Platintiegel in einen

irdenen Tiegel eingeschlossen und außen mit Kohlenstückchen umgeben, so daß durch

die eindringende Luft nur letztere Kohlen, nicht aber die im Platintiegel

enthaltenen, oxydirt werden konnten. Die zwei Kohlenproben wurden vorher mit

einander ausgetrocknet und noch sehr heiß in den Platintiegel gebracht. Bei diesem

andauernden Ausglühen verloren diese Kohlen sehr verschiedene Quantitäten von

flüchtigen Stoffen, nämlich die schwarze Kohle 21,1 Proc., die rothbraune aber 42,3

Proc.

Die rothbraune Kohle enthält also in demselben Gewicht zweimal mehr flüchtige Stoffe

und ein Drittel weniger wirkliche Kohle als die schwarze Kohle. Wenn man daher von

diesen Kohlenarten zum Pulversatz gleiche Gewichte nimmt, so müssen dadurch

bedeutende Anomalien veranlaßt werden: ist z. B. der Satz für Jagdpulver mit

schwarzer Kohle: 78 Salpeter, 10 Schwefel und 12 Kohle, so wird er in der

Wirklichkeit mit rothbrauner Kohle: 78 Salpeter, 10 Schwefel und 8,77 Kohle.

Uebrigens bestehen die flüchtigen Stoffe, welche die Kohle beim Glühen verliert,

wahrscheinlich nicht bloß aus Wasserstoff und Sauerstoff, sondern enthalten auch

gebundenen Kohlenstoff. Es ist daher wichtig, durch die Elementar-Analyse die

Zusammensetzung der bei der Pulverfabrication angewandten Kohlen genau kennen zu

lernen; ich beabsichtige überdieß die flüssigen und gasförmigen Producte zu

analysiren, welche man während der Verkohlung des Holzes durch erhitzten Wasserdampf

bei bestimmten Temperaturen erhält.

Ueber die Stärke des Pulvers, welches mit der durch Dampf

erzeugten Kohle dargestellt wurde.

Feines, superfeines und extrafeines Jagdpulver, wie es in der Fabrik zu Esquerdes mit

der durch Dampf erzeugten Kohle dargestellt wird, wurde sowohl mittelst des

ballistischen Pendels als der Federwaage probirt. Die Resultate sind in folgender

Tabelle zusammengestellt.

Textabbildung Bd. 110, S. 207

Benennung des Pulvers.; Zeit seiner

Fabrication.; Probirtes Quantum.; Dichtigkeit am Schweremesser.; Reihe der

Probeversuche.; Probe mit der Federwaage.; Probirtes Pulver.;

Normal-Pulver.; Pendelprobe. Ladung 5 Gram.; Geschwindigkeit der Kugel.;

Feines Jagdpulver; April; Kil.; Meter.; Mittel; Superfeines Jagdpulv.; Märg;

Extrafeines Jagdpulv; Mai

Bemerkungen. — Nach den Vorschriften in Frankreich

müssen die verschiedenen Sorten Jagdpulver der Kugel folgende

Anfangsgeschwindigkeiten ertheilen:

Feines Jagdpulver

330

Meter

Superfeines Jagdpulver

350

Meter

Extrafeines Jagdpulver

375

Meter

Ferner ist vorgeschrieben, daß das Jagdpulver beim Probiren mit der Federwaage ein

Resultat geben muß, welches nur um 1½ Grade weniger beträgt als bei dem

Normalpulver; letzteres wird unter den besten Sorten ausgewählt und von der

Centraldirection in Paris den verschiedenen Pulverfabriken als Muster übersandt.

Verschiedene industrielle Anwendungen des erhitzten

Wasserdampfs.

Von solchen führe ich hier nur diejenigen an, welche ich selbst mit Erfolg versucht

habe.

Gewinnung der Holzsäure.

Ich habe mit der größten Leichtigkeit den Wasserdampf verdichtet, welcher aus dem

Apparat im Verlauf der Verkohlung entwich; mit demselben wurden auch alle

verdampften Destillationsproducte des Holzes verdichtet, nämlich Essigsäure,

flüchtige Oele, Holzgeist, Theer und brandige Substanzen. Durch öfteres Wechseln der

Vorlage wird es möglich seyn diese Substanzen, namentlich die Essigsäure zu isoliren

und in ziemlich reinem Zustande zu gewinnen. Ich beabsichtige auch zu ermitteln, ob

die Destillationsproducte etwa je nach dem bei der Verkohlung angewandten Wärmegrad

verschiedenartige sind, so daß man die Gewinnung des einen oder andern Products

durch die anzuwendende Temperatur in der Gewalt hätte.

Gewinnung des Holzgeistes.

Diese Substanz, deren Bereitung bisher schwierig und kostspielig war, läßt sich ohne

Zweifel vortheilhaft gewinnen, wenn man einmal die Temperatur ermittelt hat, bei

welcher sie in größter Menge erzeugt wird.

Backen des Brodes.

Schon im Jahr 1846 bemerkte ich in einem der (französischen) Akademie der

Wissenschaften übergebenen Abhandlung, daß der auf etwa 250° C. (120°

R.) erhitzte Wasserdampf ein vortreffliches Mittel zum Brodbacken ist und mein

Verkohlungsofen als ein continuirlich arbeitender Backofen betrachtet werden kann,

welcher das so lange und vergeblich gesuchte Problem des ununterbrochenen Backens

löst. Man hat zwar

Backöfen construirt, worin Dampf von 1 oder 2 Atmosphären Spannung ohne vorheriges

Erhitzen, in der doppelten Hülle des Ofens circulirt und dessen Temperatur aus den

erforderlichen Grad erhöht; letzteres geschieht aber nur durch die angewandte

Spannung des Dampfs und überdieß ist der Hohlraum des Ofens nothwendig beschränkt,

während bei Anwendung von überhitztem Dampf, welchen man über den Teig streichen

läßt, der Ofen eine Kammer von beliebigem Inhalt bildet, worin man eine große Anzahl

Brode im Verlauf einer Stunde ausbacken kann. Ich habe mit Wasserdampf, welcher auf

250° C. erhitzt war, in einer halben Stunde Brode von je 2 Kilogr. Gewicht

vollständig ausgebacken; sie besaßen das beliebte goldgelbe Aussehen und einen sehr

angenehmen Geschmack. Auch für feines Backwerk dürfte sich das neue Verfahren sehr

vortheilhaft erweisen.

Backen des Schiffszwiebacks.

Die Zwieback-Bereitung besteht einerseits im Backen und andererseits im

vollkommenen Austrocknen desselben; diese zwei Operationen müssen bei dem

gewöhnlichen Verfahren vereinzelt ausgeführt werden, die erstere in einem Ofen und

die zweite in einer Trockenstube im Verlauf zweier Tage; in meinem

Verkohlungsapparat lassen sich beide Operationen miteinander in Zeit von einer

halben Stunde ausführen, wenn man den Wasserdampf auf 200° C. (160°

R.) erhitzt.

Braten und Austrocknen des

Fleisches.

Diese Operationen sind in meinem Apparat sehr leicht auszuführen, was zur

Verproviantirung von Landheeren und der Marine große Vortheile gewährt.

Austrocknen des Holzes.

Das Austrocknen des Holzes an der Luft ist eine sehr langwierige und dadurch sehr

kostspielige Operation. Man pflegt das Holz für die Flinten erst nach vierjährigem

Verweilen in den Magazinen zu verarbeiten; während dieser Zeit bezahlt der Staat

einen Zins des Capitals, welcher dem Werth des Holzes gleichkommt. In meinem Apparat

kann man in zwei Stunden alle Arten Holz von jedem Alter beliebig stark

austrocknen.

Andere Anwendungen.

Feste oder flüssige Substanzen, welche in Wasser unauflöslich oder verdampfbar sind,

z. B. wesentliche Oele, Phosphor, Jod, Quecksilbersublimat etc. ließen sich mittelst

erhitzten Wasserdampfs mit der größten Leichtigkeit destilliren. — Ueberhaupt

lassen sich von dem erhitzten Dampf als Mittel Wärme von 150 bis 500° C.

mitzutheilen, die mannichfaltigsten Anwendungen machen.

Erklärung der Abbildungen.

Kleiner Apparat zum Verkohlen durch

Wasserdampf (Fig. 13 u.14).

a durchlöcherter Cylinder aus Kupfer, welcher das zu

verkohlende Holz enthält.

b Oeffnung des Cylinders a;

sie wird nach dem Eintragen des Holzes durch eine aufzuschraubende Scheibe

verschlossen.

e Cylinder aus Kupfer, welcher den Cylinder a umgibt; in dem Zwischenraum beider circulirt der Dampf

vor seinem Eintritt in den Cylinder a.

d Cylinder aus Kupfer, welcher den vorhergehenden Apparat

umgibt, um dessen Erkalten durch die Berührung der äußeren Lust zu verhindern.

e, e bewegliche Deckel des

Cylinders d.

f Eintrittsrohr des Dampfes welchen der Dampfkessel X liefert.

g kleines Schlangenrohr aus Kupfer, welches durch den

Feuerraum des Ofens l erhitzt wird; in diesem Rohr

circulirt der Dampf und erhitzt sich.

h kleiner Behälter für ein Thermometer.

i Rohr für den Eintritt des Dampfs in den Cylinder a.

j Rohr für den Austritt des Dampfs, welcher das Holz

durchzog.

k, k′ Tische, worauf

der Apparat steht.

l Flammofen.

Großer Apparat zum Verkohlen durch

Wasserdampf (Figur 15, 16,17 und 18).

Dieselben Buchstaben bezeichnen dieselben Gegenstände in Fig. 15, 16 und 17.

A Feuer- und Aschenraum.

B kleines Gewölbe aus Backsteinen über dem Feuerraum.

a kleines verglastes Fenster über dem Gewölbe B, um die Flamme und das Schlangenrohr besichtigen zu

können.

b kleine Brücke aus Backsteinen, welche die Flamme zwingt

sich gegen den oberen Theil des Schlangenrohrs zu ziehen.

C Schlangenrohr aus geschmiedetem Eisen von 20 Millimeter

innerem Durchmesser und 5 Millimeter Dicke, im Ganzen etwa 20 Meter lang. Es ist an

einem seiner Enden in der Nähe des Hahns c mit einem

kupfernen Rohr d, d′,

d″ verbunden, welches mit dem Dampfkessel D communicirt; an seinem anderen Ende e ist dieses Schlangenrohr im Boden des Cylinders H befestigt. Das Schlangenrohr wird in seinem

cylindrischen Gehäuse aus Mauerwerk mittelst vier kleiner platter Eisenstangen f. gehalten, welche in der Mauer eingelassen sind.

E hohler Cylinder ans leichtem Eisenblech; er ist an

seinen beiden Enden verschlossen und in der Achse des Schlangenrohrs mittelst

kleiner eiserner Klammern g befestigt. Er verhindert,

daß die Flamme direct in die Achse des Schlangenrohrs zieht und zwingt die Flamme

die Windungen des Rohrs zu bespülen.

F zwei dicke Thüren aus Gußeisen, welche jede äußere

Erkaltung zu verhindern haben.

G Schornstein, durch welchen der Rauch des Feuerraums A abzieht.

H Cylinder aus Eisenblech von 1 Centim. Dicke; er ruht

auf der Mauer h und wird durch zwei Zwischenwände aus

Blech i gehalten; letztere treten in einen Schlitz in

der Mauer und bilden die Canäle zum Circuliren der heißen Luft des Feuerraums A An seinem hinteren Theil, wo das Schlangenrohr

einmündet, ist der Cylinder H geschlossen, vorne aber

mit einem breiten kreisförmigen Hals aus Gußeisen l

versehen, an welchen der scheibenförmige Deckel I

angedrückt wird.

I scheibenförmiger Deckel aus geschmiedetem Eisen von 1

Centim. Dicke.

J horizontale Stange von geschmiedetem Eisen; ihre Enden

sind in den Hals l gesteckt, sie dient als Mutter und

Stützpunkt der eisernen Schraube m, welche die Scheibe

I andrückt und befestigt.

K Cylinder aus Eisenblech von 5 Millimeter Dicke, an

seinem hinleren Theil geschlossen und an seinem vorderen Ende offen; er wird durch

acht eiserne Klammern n gestützt und ist an seinem

hinteren Theil mit vier eisernen Stangen o versehen,

welche mit einer kreisförmigen Scheibe p verbunden sind

und dazu dienen den Cylinder K im Cylinder H zu befestigen.

L ein mit Hähnen versehenes kupfernes Rohr, welches am

hinteren Theil des Cylinders K befestigt ist; durch

dieses Rohr entweicht der Wasserdampf, welcher alle Destillationsproducte des Holzes

mit sich reißt.

M durchlöchertes Gehäuse aus Eisenblech, welches das zu

verkohlende Holz enthält und das man in den Cylinder K

steckt.

N Mauerwerk, welches den Apparat umgibt.

Gang des Apparats. — Die Flamme des Feuerraums A streicht nach hinten über das Schlangenrohr, erhitzt

es, zieht hinter den Cylinder H, streicht von hinten

nach vorne in die zwei Canäle q, q″ an jeder Seite des Cylinders H,

zieht zwischen der Scheibe I und der Thür F hin und dann von vorne nach hinten in den oberen Canal

r und entweicht in den Schornstein G. Diese Anordnung hat zum Zweck, den Cylinder H mit heißer Luft zu umhüllen, um jede Abkühlung, welche

die Wirkung des Dampfs schwächen könnte, zu verhindern.

Der im Kessel D erzeugte Wasserdampf circulirt im

Schlangenrohr c, gelangt in den Cylinder H durch dessen hinteren Theil, bricht sich und

verbreitet sich über die Scheibe oder den Schild p,

zieht zwischen den zwei Cylindern H und K weiter, welche er stark erhitzt, dringt dann in den

Cylinder K durch dessen vorderen Theil, durchzieht das

in selbigem enthaltene Holz, welches er stark erhitzt (destillirt) und entweicht

durch das Rohr L, alle Producte der Verkohlung mit sich

reißend.

Tafeln