| Titel: | Budd's Verbesserungen an Hohöfen. |

| Fundstelle: | Band 113, Jahrgang 1849, Nr. L., S. 208 |

| Download: | XML |

L.

Budd's Verbesserungen an Hohöfen.

Aus dem Practical Mechanic's Journal, Mai 1849, S.

12.

Mit Abbildungen auf Tab.

III.

Budd's Verbesserungen an Hohöfen.

Man ist schon lange bemüht, die Masse von heißen Gasen, welche aus der Gicht der

Hohöfen entweichen, auf eine für die Eisenerzeugung nutzbringende Weise zu

verwenden, aber erst die neuesten Bemühungen in dieser Hinsicht versprechen ein

günstiges Resultat; wir meinen damit die Versuche welche Hr. Budd an den Ystalyfera Eisenwerken in Swansea

anstellte, worüber er der letzten Versammlung der brittischen Naturforscher eine

kurze Mittheilung machte (polytechn. Journal Bd.

CIX S. 478), welche wir im Folgenden ergänzen.

Wie wichtig selbst eine geringe Ersparniß in der Eisenerzeugung ist, begreift man,

wenn man bedenkt, daß in Großbritannien jährlich circa

1,500,000 Ton. Roheisen ausgeschmolzen werden; viele Hohöfen liefern wochentlich 150

bis 200 Tonnen, für welche 300 bis 400 Ton. Steinkohlen erforderlich sind und 4000 bis 5000 Kubikfuß

Luft als Wind per Minute verzehrt werden. Aus diesen

Hohöfen entweichen beständig Rauch, Flamme und Gase von einer Temperatur welche das

Messing in Fluß bringen kann, so daß nicht nur ungemein viel Brennmaterial

verschwendet, sondern auch die Atmosphäre der Umgebung verunreinigt wird. Dieses

verschwenderische Verfahren wurde ohne Abänderung beibehalten, bis die Einführung

des heißen Windes die Hohofenbesitzer veranlaßte auf Mittel zu denken, um die

verloren gehende Hitze zum Erwärmen des Windes benutzen zu können, dessen Temperatur

nur auf 600° F. (252° R.) erhöht zu werden braucht.

Es wurden zu diesem Zweck verschiedene Einrichtungen getroffen; einige brachten eine

Reihe eiserner Röhren rings um den Gichtmantel an, in welchen sich der Wind durch

die entweichenden Gase und Flammen erhitzen mußte; andere benutzten Röhren welche

spiralförmig im Innern des Ofens angebracht waren, so daß ihnen die Hitze

unmittelbar durch die brennenden Kohlen mitgetheilt wurde; andere errichteten

Windröhren im Mauerwerk des Ofens, so daß den Röhren die Hitze mitgetheilt wurde,

ohne daß sie mit dem Inhalt des Ofens in Berührung kamen. Alle diese Einrichtungen

hatten den großen Fehler, daß bei einer erforderlichen Ausbesserung der Ofen

ausgeblasen werden mußte.

Man versuchte endlich noch ein anderes Princip, nämlich die Gichtmündung ganz oder

theilweise zu schließen, um die Gase zu sammeln, in einen Behälter zu leiten, dann

durch Wasser streichen zu lassen, um sie zu reinigen und abzukühlen, und sie hierauf

zur Verbrennung in einen Gasofen zu pumpen. Die Versuche ergaben aber, daß die

brennbaren Gase so mit Stickstoff verdünnt sind, daß zu ihrer Verbrennung in diesem

Zustande erhitzter Wind hineingeblasen werden muß. Beim Anzünden war die Hitze der

brennbaren Gase – Kohlenoxyd mit Kohlenwasserstoff – so intensiv, daß

viele Theile des Ofens zum Schmelzen kamen. Hätte man diese Methode wie auf dem

Continent benutzt um das Roheisen in hämmerbares Eisen zu verwandeln, statt zum

Erhitzen des Hohofenwindes, so wäre sie wahrscheinlich von Erfolg gewesen.

Die Gasöfen wurden nun aufgegeben und dieß war die Sachlage, als Hr. Budd vor beiläufig vier Jahren den

Gegenstand aufnahm. In Ystalyfera, wo er seine Versuche anstellte, wird das Roheisen

mit Anthracit (Kohlenblende) ausgeschmolzen; die Hohöfen liefern wochentlich nur 50

bis 60 Tonnen; für jeden solchen Hohofen verzehrte der besondere Ofen zum Erhitzen

des Windes wochentlich 35 Tonnen Kohlen, wozu noch der Lohn des zur Besorgung des

letztern ausschließlich erforderlichen Arbeiters kam. Hr. Budd erbaute den Ofen zum Erhitzen des Windes an

der Seite des Hohofens, von welchem er ganz getrennt ist und zog mittelst eines

Kamins, welcher 25 Fuß höher als die Gichtmündung des Hohofens ist, von den

entweichenden heißen Gasen die erforderliche Menge in die Canäle der Windröhren.

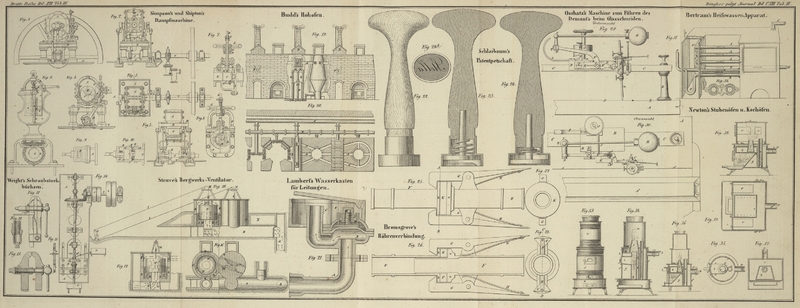

Fig. 19 und

20 zeigen

drei verbundene Hohöfen im Aufriß und Grundriß (1 Zoll = 12 Fuß). Der gewöhnliche

Gang des Hohofens wird durch die Benutzung der Gichtgase nach Budd's Methode nicht im geringsten

beeinträchtigt. In den Hohöfenwänden, etwa 3 Fuß unter der Gichtmündung, ist eine

Reihe horizontaler Canäle A, A von 12 Zoll Durchmesser

angebracht, welche in Kammern B, B führen, deren jede

einen Kamin hat, um den erforderlichen Zug hervorzubringen. Diese Canäle enthalten

Reihen von Windröhren C, C, welche die entweichenden

Gase auf ihrem Wege durch die Canäle erhitzen. Das Einlaßrohr für den kalten Wind

ist bei D, das Austrittsrohr für den erhitzten Wind zu

den Formen bei E, E. Bei F,

F sind eiserne Thüren angebracht, um kalte Luft zu den Canälen gelangen zu

lassen. Die Hauptleitung für den kalten Wind ist bei G

und für den heißen Wind bei H.

Mittelst Dämpfern welche an der Mündung der Kamine angebracht sind, kann man die

Speisung der Canäle mit Gasen hinreichend reguliren. Der sechste Theil der Gase,

welche aus der Gicht eines Hohofens abziehen, reicht zum Erhitzen seines Windes hin.

Die Gase werden in den Canälen nicht verbrannt, sondern ziehen bloß durch dieselben;

sie treten mit einer Temperatur von beiläufig 1800° F. (786° R.) ein,

und verlassen dieselben mit einer Temperatur von 800° F. (341° R.); da

der Wind nur auf 600° F. (252° R.) erhitzt zu werden braucht, so

liefert ihr bloßes Durchströmen alle zum Erhitzen der Röhren erforderliche Wärme.

Bei drei Fuß unter der Oberfläche der Möllerung ist die Verbrennung sehr schwach;

denn sobald die Dämpfe die Spitze des Kamins erreichen und mit der Atmosphäre in

Berührung kommen, bricht eine bei Nacht sichtbare bläuliche Flamme hieraus, erlöscht

aber bald durch die Verminderung der Temperatur unter den Grad bei welchem die

Gasmischung verbrennt. Läßt man die Möllerung unter die Mündungen der Züge

herabfallen, so erfolgt Verbrennung der Gase vor ihrem Eintritt in die Canäle.

Der Vortheil dieses Systems besteht darin, daß man sich durch dasselbe den heißen

Wind verschaffen kann, ohne daß besondere Auslagen für Brennmaterial und Arbeitslohn

erforderlich sind.

Hinsichtlich der Bedenken, welche gegen dieses System geäußert wurden, müssen wir

zuerst erklären, daß wenn die Züge von feuerbeständigen Steinen gebaut und nur drei

Fuß unter der Hohofenspitze angebracht sind, nicht leicht ein Schmelzen der Steine

zu befürchten ist; Abfälle welche sich an der Eintrittsöffnung ansammeln, lassen

sich leicht herausscharren.

Ferner hat man befürchtet, daß sich in den Canälen Staub ablagern und dieselben

verstopfen möchte; so lange aber diese Ablagerung nicht eine bedeutende Höhe

erreicht, bringt sie keinen Nachtheil, weil die Gase die Wärme zum Erhitzen der

Röhren in bedeutendem Ueberschuß enthalten; andererseits leistet der auf den Röhren

abgelagerte Staub sogar einen wirklichen Dienst als Schutzmittel derselben; eine

solche Vorrichtung war 18 Monate in Thätigkeit, ohne daß sie ausgeräumt wurde und

zeigte nicht die geringste Abnahme ihrer Wirksamkeit. Sollte aus irgend einem Grunde

der Gang des Hohofens für eine kurze Zeit unterbrochen werden, so läßt man den

Dämpfer herab und schließt die Canäle, während sie in voller Hitze sind, ab, damit

sie später auf der Stelle wieder in Wirksamkeit treten können. Sind die Canäle

frisch gemauert, so unterhält man ein kleines Feuer an der Thüre, bis der Zug durch

sie gehörig hergestellt ist. Ein merkwürdiger Umstand zeigte sich bei der ersten

derartigen Einrichtung: man ließ nämlich den Dämpfer herab und wollte so zuwarten

bis die Canäle ausgetrocknet wären; das Gas sammelte sich an, bis es explodiren

konnte; bei geöffnetem Dämpfer kann dieses niemals geschehen.

Zum Abkühlen der Canäle, wenn es nöthig ist in dieselben zu gelangen, dienen die

Thüren F, F. Man läßt den Dämpfer hinab, um den Zug vom

Hohofen her abzusperren, während man die Thür der Canäle öffnet, um kalte Luft

zuzulassen.

Die sechs Hohöfen zu Ystalyfera, wovon in den Abbildungen drei gezeichnet sind,

befinden sich alle in einer Reihe und sind mit einander durch Gewölbe verbunden, auf

denen die fünf Heizöfen für die Röhren errichtet sind.

Die Gichtgase werden aber nicht nur auf die erwähnte Art nutzbringend gemacht,

sondern auch zum Heizen des Dampfkessels der Maschine verwendet. Um einen Theil der

Gase zu letzterem Zweck zu benutzen, wurden zwei Canäle von 24 Zoll Durchmesser hergestellt,

welche in einen Hauptcanal von 32 Zoll Durchmesser führen; letzterer ist mit dem

inwendigen Feuerzug des nächsten (46 Fuß vom Hohofen entfernten) Dampfkessels

verbunden; der innere Feuerzug des Kessels ist durch eine Scheidewand von

Backsteinen abgetheilt und die heißen Gase ziehen nicht nur wiederholt durch den

Kessel, sondern auch unter demselben hin. Der Kamin hat sechs Fuß Durchmesser und 80

Fuß Höhe; mittelst seines sehr starken Zugs nimmt er die Gichtgase vom Hohofen weg

und führt sie dem Kessel zu. Der 46 Fuß lange Canal zwischen dem Hohofen und dem

Kessel befindet sich in freier Luft und liegt wie eine Brücke auf Pfeilern. Durch

diese Einrichtung werden allein 35 Tonnen Kohlen per

Woche erspart. Man beabsichtigt in der Folge den Dampf bloß mittelst der Hohofengase

zu erzeugen, so daß man gar keine Kohlen anwendet, ausgenommen zum Anheizen des

Kessels.

Da die Gichtgase von den Ystalyfera-Hohöfen wenigstens zur Hälfte aus

brennbaren Gasen bestehen und sie bei den oben beschriebenen Anwendungen lediglich

als Heizmedium benutzt werden, so hat es keinen Anstand sie nachher noch als

Brennmaterial in geeigneten Oefen zu verwenden, um aus ihnen vollen Nutzen zu

ziehen. Während bei den Flammöfen die gehörige Wirkung ganz von der Unterhaltung

eines guten Zugs abhängig ist und die brennbaren Gase bei ihnen frei (noch dazu in

Ueberschuß) müssen abziehen können, damit Luft genug ungehindert in ihren Rost

einzieht, hat man dagegen bei den Hohöfen den Zug vermittelst des künstlichen

Gebläses vollständig in der Gewalt. Um der Theorie ganz zu genügen, müssen die

bisherigen Einrichtungen der Eisenwerke radical verändert werden; die Dampfmaschinen

mit ihren Kesseln für das Gebläse, die Frischarbeit und das Pochwerk, müssen über

der Rückseite der Hohöfen errichtet werden, während sich die Züge zum Erhitzen des

Windes längs deren Formseite hin befinden; die Gichtgase müssen auf ihrem Wege vom

Hohofen zu den Gasöfen als Heizmedium für die Dampfkessel und den Wind, durch ihre

Verbrennung in den Gasöfen aber zum Raffiniren, Puddeln, Schweißen etc. benutzt

werden. Nach angestellten Berechnungen dürften beiläufig zwei Tonnen Brennmaterial

genügen um aus den Erzen hämmerbares Eisen darzustellen, wo jetzt sechs Tonnen

verbraucht werden.

Tafeln