| Titel: | Ueber die Kohksbereitung zum Eisenbahnbetriebe in Belgien und in dem nördlichen Frankreich; vom Bergwerksingenieur de Marsilly zu Amiens. |

| Fundstelle: | Band 119, Jahrgang 1851, Nr. LXIV., S. 330 |

| Download: | XML |

LXIV.

Ueber die Kohksbereitung zum Eisenbahnbetriebe in

Belgien und in dem nördlichen Frankreich; vom Bergwerksingenieur de Marsilly zu

Amiens.

Aus den Annales des mines, 1850, Bd. XVII S.

189.

Mit Abbildungen auf Tab.

VII.

v. Marsilly, über Kohksbereitung für Locomotiven.

(Schluß von S. 282 des vorhergehenden Heftes.)

In den cylindrischen Oefen dauert ein Proceß immer 24

Stunden.

Vierzehn Tage lang hat man in 24 von diesen Oefen, zu Frameries täglich 30 Tonnen

Kohks bereitet; eine Ladung betrug 23–24 Hektol. Zu gleicher Zeit hat man von

denselben Steinkohlen (deren Kohks einen Aschengehalt von 7–8 Procent gaben)

in flachen Oefen in 24 Stunden fast dieselbe Quantität verkohkt.

Vierzehn Tage lang wurden mit den Locomotiven der Nordbahn vergleichende Versuche

angestellt, und fortwährend fand man, daß die Kohks der cylindrischen Oefen von

geringerer Güte als diejenigen der flachen sind. Sie gaben einen größern Abgang, und

verhielten sich in den Locomotivenöfen auch nicht so gut.

Der Ertrag war nicht ganz so bedeutend wie in den flachen Oefen.

Darauf habe ich die Verkohkung auf 48 Stunden verlängern, und die Ladung auf 37

Hektol. erhöhen lassen, wodurch eine wesentliche Verbesserung erzielt, wurde; der

Ertrag wurde bedeutender als in den kleinen Oefen; die Kohks waren hart, und dehnten sich

nicht mehr im Feuer aus wie vorher. Diese Resultate waren so gut, daß seit der Zeit

in den cylindrischen Oefen stets Brände von 48 Stunden gemacht werden.

Ungeachtet dieser Verbesserung sind die Kohks aus cylindrischen Oefen vielleicht noch

nicht so gut als die in 48 Stunden in den kleinen Oefen dargestellten; sie stehen

sicherlich den in 60 Stunden in den großen Oefen erzeugten nach.

In Bezug auf die Güte der Kohks und auf Ausbringen verdienen die großen Oefen den

Vorzug vor allen übrigen.

Vom ökonomischen Gesichtspunkte aus betrachtet ist es derselbe Fall. Die Erbauung

eines großen Ofens kommt nicht ganz auf 2000 Franken zu stehen; die eines kleinen

Ofens kostet 500–800 Franken. Die Dauer ist mindestens zu 10 Jahren

anzunehmen. Wenn die Materialien gut sind, und der Bau gut ausgeführt, so kann man

15–20 Jahre rechnen.

Mit Hinzurechnung einer Amortisation von 10 Procent für die Oesen und deren

Unterhaltung würden sich ergeben:

für die

Großen

Oefen

150

Fr.

pro

1 Jahr

—

Kleinen

—

50

Fr.

—

—

Dieß würde auf 1 Tonne berechnet, wenn man jährlich 300 regelmäßige Arbeitstage, die

Fabrication in den großen Oefen zu 60 Stunden, in den kleinen Oefen zu 48 Stunden,

und den Einsatz resp. zu 90 und 32 Hektol. annimmt, betragen:

für die

großen

Oefen

0,39 Fr.

—

kleinen

—

0,29 Fr.

–––––––––

also

ein unterschied von

0,19 Fr.

Dieser Unterschied wird hinlänglich ausgeglichen durch ein höheres Ausbringen, und

durch einen geringern Verlust bei den verschiedenen Arten des Transportes, denen die

Kohks unterworfen werden; denn für eine Eisenbahn, welcher die Tonne auf 50 Fr. zu

stehen kommt, erwächst bei einem Verluste von 1 Proc. ein Nachtheil von mindestens

0,30 Franken.

Die Differenz, welche durch die Amortisation entstand, würde sich noch viel geringer

herausgestellt haben, wenn ich meiner Rechnung eine 72stündige Fabrication zu Grunde

gelegt hätte, welche beinahe ebenso vortheilhafte Resultate wie eine 96stündige

gibt.

Was die Arbeitslöhne und die übrigen Fabricationskosten betrifft, so betragen diese

für die kleinen Oefen fast ebenso viel wie für die großen.

Vom ökonomischen Gesichtspunkte aus verdienen daher die letztern Oefen den

Vorzug.

Der Vorzug großer Oefen vor cylindrischen scheint mir noch

bedeutender als vor kleinen Oefen.

Die Erbauung eines cylindrischen Ofens ist schwierig und kostspielig; sie beträgt

mehr als 2000 Franken; außerdem sind die Reparaturen an ihnen häufiger und

bedeutender; die zahlreichen Canäle, welche der Flamme den Durchgang gestatten,

werden sehr bald zerstört. Nach meiner Meinung ist ihre Dauer geringer als die der

gewöhnlichen Oefen. Selbst bei einer 48stündigen Verkohkung erhält man ein

geringeres oder ein höchstens eben so großes Ausbringen (mit Ausschluß des Wassers,

welches die Kohks beim Ablöschen im erstern Fall in sich aufnehmen), als das in den

großen Oefen erzielte. Die Menge Kohks, welche man täglich fabricirt, ist nicht so

bedeutend als die in jenen fabricirte. Endlich ist die Unterhaltung an Material eine

erhebliche, und der Arbeitslohn kommt theurer zu stehen, obgleich die Behandlung dem

Anscheine nach einfacher zu seyn scheint.

Alle diese Thatsachen zusammengenommen, scheinen mir deutlich zu beweisen, daß die

Kohksfabrication in großen Oefen nicht allein bessere Kohks liefert, als in

cylindrischen Oefen, sondern auch, daß sie ökonomischer ist.

Die Grundsätze, auf welchen die Verkohkung in cylindrischen Oefen beruht, sind ganz

verschieden.

In den cylindrischen Oefen wird die Temperatur sehr hoch zur Zeit der Füllung

gehalten; man führt anfangs viel Luft zu, hauptsächlich dann, wenn man in 24 Stunden

verkohkt; der Boden wird von unten erhitzt, und man hält die Temperatur fortwährend

sehr hoch, bis zum Ausziehen der Kohks.

Man glaubte nämlich:

1) daß man, indem die beim Verkohlen sich entwickelnden Gase verbrennt, und die durch

ihr Verbrennen erzeugte Wärme zum Erhitzen der Sohle verwendet, ein höheres

Ausbringen erzielen würde;

2) daß, wenn die Temperatur beim Einsetzen sehr hoch ist, die Steinkohle besser

zusammenbacken würde, in Folge schneller Entwickelung der bituminösen Bestandtheile,

und daß die Kohks vollkommener gekohlt würden. Man hoffte so, gut und gleichzeitig

schnell zu kohlen.

In den großen Oefen hingegen, bei einer Verkohkungszeit von 96 Stunden, sind die

Wandungen dunkel, anstatt beim Einsetzen lebhaft rothzuglühen. Bisweilen läßt man

den Ofen eine oder zwei Stunden nach dem Ziehen der Kohks abkühlen. Die

beträchtliche Menge Steinkohle, mit welcher man den Ofen besetzt, kühlt ihn außerdem

ab. Die Wärme sammelt sich im Gewölbe an; die Sohle wird nicht von unten erhitzt und

fast gänzlich abgekühlt. Nach und nach erhitzt sich die Kohlenmasse von oben nach

unten hin, durch die vom Gewölbe ausstrahlende Wärme, es beginnt die Entwickelung

der Gase, und erst nach etwa 1½ Stunden entzünden sich dieselben, während in

den cylindrischen Oefen hierzu nur ½ Stunde erforderlich ist. Die

Gasentwickelung findet langsam statt, indem sie durch die horizontalen Schichten von

oben nach unten vor sich geht; und wenn sie in den untern Schichten beginnt, so sind

die oberen zum Theil schon in Kohks umgewandelt. Sie haben alsdann Zusammenhang

angenommen, und die Zerklüftungen, welche in ihnen entstanden sind, gestatten den

Gasen einen freien Abzug, so daß diese keine Veranlassung zu einem Auftreiben

(Aufblähen) geben. Ungefähr nach 48–60 Stunden hört die Gasentwickelung auf,

alle Oeffnungen werden hermetisch verschlossen; die Temperatur, welche gegen die

Mitte des Verkohkungsprocesses hin in Folge der zugeführten beträchtlichen Luftmenge

gestiegen war, nimmt allmählich ab, und die Kohks erscheinen beim Ziehen beinahe

schwarz.

In den cylindrischen Oefen findet die Gasentwickelung auf eine ganz andere Weise

statt. Indem die Kohle plötzlich von der Hitze ergriffen wird, zersetzt sie sich

bald, die Gase entwickeln sich rasch, und sie bilden sich, da die Sohle erhitzt ist

und die Hitze von oben und von unten zugleich wirkt, in allen Theilen der

Kohlenmasse, welche sie nach allen Richtungen hin durchdringen, um aus dem Ofen zu

entweichen.

Die Folge hiervon ist ein beträchtliches Aufblähen, gleichsam ein Aufwallen auf der

Oberfläche; dadurch entstehen neben der gleichzeitigen Bildung harter Kohks, welche

gleichsam den Fuß bilden, die leichten Kohks welche man auf der Oberfläche findet.

Da man eine beträchtliche Menge Luft in den Ofen strömen lassen muß, so entstehen

lauter brennende Gase; ein Theil des festen Kohlenstoffs wird in Kohlensäure umgewandelt, daher

begreiflich das Ausbringen nicht höher ausfällt, als in den gewöhnlichen Oefen,

obgleich man die Gase zum Erhitzen des Ofens verwendet.Steinkohlen, welche in verschlossenen Gefäßen 78–80 Proc./Kohks geben,

liefern im Großen nur 65–66Proc.; der Verlust an Kohks besteht daher

in 12 Proc. des Gewichts der Steinkohlen, und das Ausbringen würde sich, im

Hinblick auf das wirklich erhaltene Gewicht Kohks, um ein Fünftel erhöhen

lassen. Daraus ersieht man, wie unvollkommen die bisherigen

Verkohkungsapparate sind. Wenn hingegen die Verkohkung in 48

Stunden stattfindet, ist die Entwickelung der Gase weniger heftig, und die Zuführung

von Luft nicht so beträchtlich; die bezeichneten Uebelstände machen sich weniger

fühlbar, und das Ausbringen wird bedeutender.

Eine auffallende Erscheinung, welche die cylindrischen und alle solche Oefen

charakterisirt, deren Böden (Sohlen) erhitzt werden, besteht darin, daß sich die

Masse in zwei von einander verschiedene Theile

sondert.

In den cylindrischen Oefen ist die Oberfläche, nach welcher die Theilung erfolgt,

selbst cylindrisch. Ihr Querschnitt bildet einen inneren Kreisbogen des Halbkreises,

welchen der Querschnitt der ganzen Masse darstellt. Die Stücke des untern Theils

sind weniger lang als diejenigen des obern; sie nehmen an Größe ab, indem sie sich

der Oberfläche nähern.

In den flachen Oefen mit geheizter Sohle erfolgt die Theilung nach einer horizontalen

Ebene. Die Stücke des untern Theils sind kleiner.

Diese Erscheinung läßt sich sehr leicht erklären. Da die Einwirkung der Hitze vom

Gewölbe und vom Boden her zu gleicher Zeit stattfindet, so daß die Masse von oben

und von unten zugleich erhitzt wird, so befindet sich auf jeder verticalen Linie,

welche die Masse durchschneidet, ein Punkt, welcher weniger Wärme empfängt, als die

über oder unter ihm befindlichen, und hierdurch entstehen die Absonderungen. Alle

diese Punkte zusammengenommen bilden nun in den cylindrischen Oefen eine

cylindrische, in den flachen Oefen aber eine ebene Oberfläche.

Man erhält daher in solchen Oefen, deren Boden erhitzt wird, Kohks mit zwei Füßen,

während die in Oefen mit nicht erhitzter Sohle erzeugten Kohks nur einen Fuß

haben.

In den letztern vermag man die Kohks dichter und ihren Sohltheil (Fuß) unerheblicher

zu machen, wenn die Verkohkung langsam und allmählich fortschreitend geleitet wird. Die Gase

entwickeln sich in diesem Falle langsam, und es findet kein Aufblähen statt. Deßhalb

ist es auch zweckmäßig, die Temperatur der Oefen bei deren Beschickung nicht hoch zu

halten. Da das Einströmen der Luft langsam vor sich geht, so werden die Gase

vollkommener verbrannt. Je langsamer der Proceß von statten geht, desto ruhiger

entwickeln sich die Gase, und desto weniger fester Kohlenstoff wird verbrannt. Aus

diesem Grunde gibt auch eine 96stündige Verkohkung in den großen Oefen ein höheres

Kohksausbringen als eine 24stündige. Eine längere Verkohkung gibt keine bessern

Resultate, weil die Gasentwickelung nicht langsamer gehalten werden kann.

Dieser langsamen Gasentwickelung, dieser allmählich von oben nach unten

vorschreitenden Verkohkung und dem mehrstündigen, Dämpfen des Ofens muß man es

zuschreiben, daß die Kohls dichter, die Bodenschicht der Kohksstücke geringer und

das Kohksausbringen höher geworden sind.

Dieß ist so wahr, daß man, um aus denselben Steinkohlen, und in denselben Oefen,

welche sehr dichte Kohks geben, leichte und zerreibliche Kohks darzustellen, die

Verkohkung bloß schnell zu bewerkstelligen braucht, indem man viel Luft zuführt, und

somit die Temperatur erhöht. Daher benutzt man auch zu Boulogne dieselben Kohlen und

Oefen, mit welchen sehr harte und dichte Kohks für Locomotiven erzeugt werden, zur

Darstellung leichter Kohks, welche zum Schmieden in den Eisenbahnwerkstätten

verwandt werden. Während aber der Verlauf der Verkohkung im ersten Falle 96 Stunden

währt, dauert er im letztern nur 24, oft bloß 12 Stunden.

Noch ein anderer erheblicher Umstand hat jedoch auf die Härte der Kohks Einfluß,

nämlich das Gewicht des Einsatzes, d. h. die Dicke der Kohlenschicht im Ofen.

Um harte Kohks zu erzeugen, muß man den Ofen stark besetzen und den Proceß langsam

leiten. Denn wenn der Einsatz schwach wäre, so würde man sich vergeblich bemühen,

den Proceß in die Länge zu ziehen, und niemals die Härte der Kohks erzielen, welche

man bei starken Einsätzen erzielen kann.

Letzterem Umstände hat man theilweise die auffallende Verbesserung zuzuschreiben,

welche man durch die cylindrischen Oefen erlangt hat. Bei einer 48stündigen

Verkohkungsdauer ließ sich der Einsatz von 24 Hektol. auf 37 Hektol. erhöhen.

Diese Verbesserung scheint mir aber weniger durch die Verlängerung des Processes als

durch den größern Einsatz bewirkt zu werden. Ein Umstand, welcher diese Ansicht unterstützt, besteht

darin, daß man in den flachen Oefen, deren Böden erhitzt werden, und welche beinahe

dieselben Dimensionen haben, wie die großen Oefen der Agrappe, stets härtere Kohks

erhält, als in den kleinen Oefen, deren Böden ebenfalls erhitzt werden. Es ist sehr

schwierig, in letzteren Kohks von erwünschter Härte darzustellen. Durch eine große

Kohlenmasse, d. h. einen starken Einsatz, vermeidet man zum Theil die Uebelstände,

welche mit dem Verfahren, die Ofensohlen zu erhitzen, verbunden sind.

Dieses in Belgien überall verbreitete Verfahren gibt gute

Resultate, wenn die Oefen groß sind. Ich glaube, daß sie sogar noch besser seyn

würden, wenn man die Sohlen dieser großen Oefen nicht erhitzte, wenn man die

Einsätze verstärkte, oder den Verkohkungsproceß langsam führte.

Dieß sind die Regeln, nach welchen meines Erachtens verfahren werden muß, um den

Kohks die Härte und Dichtigkeit zu ertheilen, welche sie zum Heizen der Locomotiven besitzen

müssen.

Die Fabrication der englischen Kohks beruht auf diesen

Grundsätzen. Man heizt auf der Eisenbahn von Paris nach Rouen und nach Havre, und

von Amiens nach Boulogne, mit Kohks welche aus englischen Steinkohlen erzeugt sind.

Ich habe mehrere Stücke dieser Kohks untersucht; bei dem Verbrennen zu Asche ergaben

sich niemals mehr als 4–5 Procent Aschengehalt. Sie erfüllen daher in einem

hohen Grade die Bedingung der Reinheit, welche ich in die erste Reihe als ein

Zeichen von der Güte der Kohks gesetzt habe. Man konnte keinen Stein, keine

schiefrige Substanz mit dem Auge wahrnehmen, die Masse ist gleichartig, der Bruch

dicht und zackig, das specifische Gewicht ungefähr das des Wassers; diese Kohks sind

sehr hart, und lassen sich schwer in kleine Stücke brechen.

Die belgischen und französischen Kohks besitzen diesen dichten Bruch, diesen Klang und diesen

metallischen Glanz, wodurch sich die englischen auszeichnen, nicht in demselben

Grade. Sie geben keine so langen Stengel von solcher Gleichmäßigkeit und so

bedeutender Widerstandsfähigkeit gegen Stoß etc.

Ich glaube nicht, daß diese Verschiedenartigkeiten lediglich in der Natur der

englischen Steinkohlen liegen, ich suche sie vielmehr in der vorzüglichern

Fabricationsmethode.

Die Eisenbahngesellschaft zu Rouen läßt Steinkohlen aus England kommen, und fabricirt

in Oefen zu Sotteville, wo sich die zur Eisenbahn gehörigen Werkstätten befinden,

Kohks daraus; deßgleichen zu Dieppe.

Die Oefen haben folgende Dimensionen:

Durchmesser

3,50

Met.

Höhe bis zum höchsten Punkte des

Gewölbes

1,10

—

Der Einsatz beträgt

4000 –

4500

Kil.

Die Dicke der Kohlenschicht beträgt

0,55 –

0,60

Met.

Die Verkohkung währt 96 Stunden; sie erfolgt sehr langsam, und man schließt den Ofen

wenigstens 36 Stunden lang.

Die Tonne Kohlen, bis nach Dieppe gelegt, kostet 22 Franken, wird dieselbe von Dieppe

nach Rouen geschafft, so kostet die Tonne 7,50 Fr. mehr.

Bis an die Kohksöfen kostet sie 29,5 Fr.

Kohlenpreis

44,90

Fr.

Fabrikationskosten

2,60

—

–––––––––––––––––

Summa

47,50

Fr.

Dieß ist der Preis, zu welchem die Kohks von der Rouener Eisenbahn übernommen

werden.

Das Kohksziehen geschieht mit großen eisernen Schaufeln, welche man unter den Kohks

auf der Sohle hin hinführt, um dieselben aufzuheben, ohne sie zu zerbrechen. Man

wirft sie möglichst behutsam neben den Oefen hin.

Wenn die Kohks gezogen werden, sind sie nicht mehr rothwarm, wie in den belgischen

Oefen oder in denen, deren Böden von unten geheizt werden. Es verascht sehr wenig

während des Ziehens, und man braucht wenig Wasser, um sie abzulöschen.

Die Anwendung einer geringen Quantität Wassers in Verbindung mit den

Vorsichtsmaßregeln, welche man beim Ziehen und Ausbreiten der Kohks anwendet,

verursachen einen unerheblichen Verlust. Das Verhältniß an Kohksklein beträgt nicht

über 2 Proc.

Bei den kleinen belgischen Oefen hingegen sind die Kohks beim Ziehen noch rothwarm;

es verascht dabei eine ziemliche Menge. Man zieht sie mit Haken, und sie zerbrechen

um so leichter beim Hinfallen, je heißer sie sind. Zum Ablöschen braucht man

100–150 Eimer Wasser, während für eine doppelte Menge bei dem englischen

Verfahren 20–50 Eimer hinreichen.

Ein unter diesen günstigen Bedingungen ausgeführter Versuch gab folgende

Resultate:

4000 Kilogramme Steinkohlen, welche in 96 Stunden verkohlt wurden, gaben:

Kohks

2516,00

Kil.

Abfall an Kohksklein

68,00

—

–––––––––––––––––––––––––––––

Summa

2584,00

Kil.

Ausbringen an Stückkohks

62,90

Abfall

1,70

–––––––––––––––––––––––––––––

Summa

64,60

Proc.

Von 28 Oefen sind zu Sotteville 24 beständig im Betriebe. Das Personal besteht aus

zwölf Mann und einem Aufseher. Man fabricirt monatlich 400 Tonnen.

In Bezug auf das gute Aussehen der Kohks läßt die Fabrication nichts zu wünschen

übrig. Sie würde vollkommen zu nennen seyn, wenn die Erbauung und Unterhaltung der

Oefen nicht zu hoch zu stehen kämen. Sie sind zu ihrer Erhaltung mit starken

eisernen Armaturen versehen, deren Preis für einen Ofen sich auf 2000 Fr. beläuft.

Die Erbauung von 8 Oefen mit Ausschluß des Schornsteins und einigem Zubehör hat

33,000 Franken gekostet. Die Kosten für einen Ofen betragen daher etwas über 4000

Franken. Die Unterhaltung ist kostspielig.

Die zu Boulogne, hart an der Eisenbahn von Amiens nach Boulogne, errichteten Oefen

sind fast ebenso theuer als die vorerwähnten. Bei ihnen ist eine einfachere und

schnellere Entleerungsmethode in Anwendung, und wenn die erzeugten Kohks auch nicht

so schön sind wie die von Rouen, so scheinen sie mir doch den Vorzug vor diesen zu

verdienen.

Die Sohle ist eben, ihre Länge beträgt 12 Fuß englisch;

ihre Breite, im Mittel

2,120

Met.

an der Thür

2,182

—

hinten

2,058

—

Zwei gerade Seitenmauern sind mit einem halbkreisförmigen Gewölbe versehen.

Die Besetzung des Ofens mit Steinkohlen geschieht mit Schaufeln durch eine kleine am

hintern Ende befindliche Thür; das Entleeren durch eine große an der vordern Seite

angebrachte Oeffnung; letztere ist durch eine kleine Mauer zugesetzt, welche von

Backsteinstücken mit Lehm aufgeführt ist, und die man aufbricht, wenn der Ofen

entleert werden soll. Diese Art Verschluß ist sehr einfach und sehr ökonomisch.

Die Construction dieser Oefen ist bemerkenswerth. Auf dem Fundamente sind zwei

halbkreisförmige Gewölbe geschlagen, auf welchen die Sohle ruht. Canäle, welche in

den Seitenmauern errichtet sind, setzen die äußere Luft dieser Gewölbe mit den

kleinen, auf jedem Ofen befindlichen Schornsteinen in Verbindung. Letztere bleiben

während der ganzen Dauer der Verkohkung geschlossen; man öffnet sie aber gegen das

Ende derselben, wodurch ein schnelles Eindringen von Luft herbeigeführt wird, welche

alle angesammelten Dämpfe mitreißt. In Folge dieser Einrichtung bleibt die

Grundmauer stets trocken, und obgleich sie nicht verankert ist, sondern nur aus

Backsteinen besteht, so haben doch diese Oefen in zwei Jahren, seitdem sie neu

gebaut sind, noch keine Reparatur erfordert. Sie haben weder inwendig noch auswendig

einen Sprung oder irgend ein Zeichen von Schadhaftigkeit. Hierbei muß bemerkt

werden, daß die angewandten Materialien ausgezeichnet, und daß alle feuerfesten

Steine aus englischem Thon von vorzüglicher Güte gebrannt sind.

Von den Oefen sind je zwölf an einander gebaut, welche einen gemeinschaftlichen

Schornstein haben. Ein gemeinschaftlicher Canal führt die Flammen und Gase in den

Schornstein; mittelst eines Registers kann man aber alle Communication zwischen

jedem Ofen und dem Hauptcanale ganz oder theilweise unterbrechen.

Nach beendigter Füllung des Ofens wird die hintere Thür geschlossen, während die

Mauer in der vordern Oeffnung schon wieder aufgeführt ist, und man eine Oeffnung für

den Zutritt der Luft in derselben gelassen hat. Der Pfropfen, welcher die Oeffnung

für die entweichenden Gase verschließt, wird hierauf zurückgezogen. Die Füllung des

Ofens wird von zwei Mann ausgeführt, und erfordert 1½ Stunden; das Entzünden

der Gase erfolgt nach einer oder zwei Stunden. Nach und nach vermindert man den

Zutritt der Luft, indem allmählich alle Spalten zugeschmiert werden, welches nach

Verlauf von 24 Stunden fast vollkommen ausgeführt ist. Noch vor Ablauf von 48

Stunden wird alles sorgfältig lutirt, und während der letzten 12 Stunden die

Oeffnung, durch welche die Gase entweichen, selbst verschlossen. Nachdem sich

endlich der Ofen und die Kohks hinreichend abgekühlt haben, findet nach 72 Stunden

das Ausziehen der Kohks statt.

Hierzu öffnet man den obern Theil der vordern Thür, und leitet durch eine durch die

hintere Thür gesteckte Röhre eine kleine Menge Wasser auf den heißesten Theil der

Kohksmasse. Nachdem dann die Thür ganz aufgemacht ist, wird, wie es bei den

cylindrischen Oefen der

Agrappe geschieht, mit Hülfe einer Winde und einer an einer Eisenstange befestigten

Kette die ganze Kohksmasse auf einmal auf eine geneigte Platte aus dem Ofen

herausgezogen.

Während des Füllens des Ofens legt man einen starken eisernen Querbalken auf den

Boden, in dessen Mitte eine eiserne Stange angebracht ist. Diese verbleiben während

des Verkohkens im Ofen, und wenn das Ausziehen der Kohks vor sich gehen soll, faßt

man diesen Anker mittelst einer Winde, und zieht mit ihm

die ganze Kohksmasse auf einmal heraus.

Diese Methode wird auch bei den cylindrischen Oefen der Agrappe angewandt, nur daß

hier die Kohks in gemauerten Bassins aufgenommen werden, in welchen man sie mit

Asche bedeckt, und 24 Stunden lang dampft, was jedoch mit vielen Umständlichkeiten

verknüpft ist und die Fabricationskosten vergrößert.

Zu Boulogne werden die Kohks bei einer viel geringern Temperatur gezogen, wobei

einige Eimer Wasser hinreichen, um ein Veraschen an der Luft zu verhindern, und sich

die Kohksklumpen leicht in Stücke brechen und ohne Beschwerlichkeiten für die

Arbeiter ablöschen lassen. In den gewöhnlichen flachen Oefen verursacht das

Ausziehen der Kohks viele Unannehmlichkeiten, und man braucht viel Wasser zum

Ablöschen. Diese Uebelstände sind hier vermieden. Die Kohks theilen sich in lange

Stängel, welche bisweilen eine Höhe von 0,90 Meter besitzen; sie sind ebenso

vorzüglich als die nicht mit Wasser abgelöschten aus den cylindrischen Oefen, und

haben ein noch viel festeres und hakigeres Korn als letztere.

Endlich ist der Abgang noch geringer als der bei den Oefen zu Rouen.

Der Einsatz beträgt 4000 bis 4500 Kilogr., die Dauer der Verkohkung zwischen 72 bis

96 Stunden, gewöhnlich 72 Stunden.

Die Kohks werden der Boulogner Eisenbahn zu dem Preise von 43 Fr. geliefert. Die

Oefen sind der Bahn entlang aufgestellt; die Steinkohle wird in Wägen bis an die

Oefen befördert, und die Locomotiven halten vor einer ebenen Stelle an, wo das

Ausladen stattfindet, damit die Kohks nicht noch einmal umgeladen zu werden

brauchen.

Anstatt die Steinkohlen durch eine hintere Thür in den Ofen zu bringen, dürfte es

vortheilhafter seyn, sie durch eine im Gewölbe angebrachte verhältnißmäßige Oeffnung

zu schütten. Die Oefen würden hierzu wie die cylindrischen Oefen der Agrappe

eingerichtet werden

müssen, auf die Weise, daß die Kohlen in Karren auf die Oefen gefahren, und von da

aus in dieselben herabgestürzt werden.

Es ist klar, daß anstatt der Anwendung einer Winde zum Herausziehen der Kohksmasse

ein Haspel besser seyn würde, indem man diesen auf einem Wagen vor den Ofen schaffen

kann, wenn das Entleeren desselben stattfinden soll.

Jedenfalls scheinen mir die Kohksöfen zu Boulogne alle Bedingungen zu erfüllen,

welche eine ebenso gute als ökonomische Fabrication zu sichern geeignet sind. Ich

halte sie auch für vorzüglicher als die flachen und cylindrischen Oefen, wie selbige

in Frankreich und Belgien gebräuchlich sind. Ich zweifle keinen Augenblick, daß sie

sich mit Vortheil für belgische und französische Steinkohlen anwenden lassen werden.

Vielleicht wird man einige unwesentliche Abänderungen daran vornehmen müssen, je

nach der Beschaffenheit der Steinkohlen. Die zu Boulogne und zu Rouen in

verschlossenen Gefäßen verkohlten englischen Steinkohlen geben nur ein Ausbringen

von 72 Procent. Sie nähern sich in ihrer Beschaffenheit mehr den Steinkohlen aus den

Gruben des Barons von Mecklenburg und aus den

Escouffiaux-Gruben, als den feinen Schmiedekohlen der Agrappe. Ebenso glaube

ich, daß diese Oefen sehr gute Resultate bei Anwendung von Steinkohlen der

Escouffiaux-Gruben geben, und den Kohks die ihnen bis jetzt noch fehlende

Härte und Dichtigkeit ertheilen würden.

Wenn eine Aenderung mit den Oefen zu Boulogne vorgenommen werden sollte, so müßte

dieselbe hauptsächlich auf eine Vergrößerung des Einsatzes und dessen Starke

gerichtet werden; denn Abänderungen in diesem Sinne lassen sich unter allen

Umständen treffen, von welcher Art die Beschaffenheit der Steinkohle seyn mag. Meine

Ansicht wird durch das in England übliche Verfahren bestätigt. Nach Notizen, welche

Hr. Oberbergwerks-Ingenieur Clapeyron und der

Ingenieur der Nordbahn, Hr. Martial Chevalier auf ihrer

Reise durch England gesammelt und mir mitgetheilt haben, sucht man dort die

Dimensionen der Oefen und das Gewicht des Einsatzes immer mehr zu vergrößern. In den

Oefen, von denen ich auf Tafel VII eine Abbildung

gegeben habe, beträgt die Oberfläche der Sohle 8,80 Quadratmeter, der Einsatz 8

Tonnen = 10 Kubikmeter Kohlen, und die Höhe der Kohlenschicht 1,24 Meter. Die

Verkohkung geschieht in 96 Stunden.

Als das Ergebniß vielfacher Versuche hat sich zur Erzeugung sehr harter und dichter

Kohks eine langsame Verkohkung, verbunden mit einem sehr starken Einsatz,

herausgestellt, von welcher Beschaffenheit die Kohlen übrigens seyn mögen.

Die Steinkohlen sind in ihrer Beschaffenheit verschieden. Einige, z. B. die von

Flenu, zersetzen sich schnell, und backen zusammen, indem sie sich sehr aufblähen;

die Kohks davon sind leicht und mürbe, ungeachtet aller Sorgfalt, welche man auf die

Fabrication verwendet. Andere hingegen, wie die Kohlen von der Agrappe, lassen die

Gase langsamer entweichen, backen gut, und geben feste und dichte Kohks.

Bei Anwendung von Apparaten, in denen die Höhe der Ladung bis 1,24 Meter gesteigert

werden könnte, wie bei den weiter oben erwähnten Oefen, würden sich nach meinem

Dafürhalten aus den Steinkohlen der Escouffiaur-Gruben Kohks von erwünschter

Dichtigkeit und Härte erzeugen lassen, und ebenso die aus Steinkohlen von der

Agrappe dargestellten unter dieser Voraussetzung an Güte gewinnen. Vielleicht würde

eine noch bedeutendere Höhe der Kohlenschicht in entsprechenden Oefen noch

günstigere Resultate geben.

Wenn wir uns die oben tabellarisch verzeichneten Versuche vergegenwärtigen, und die

bei der Verkohkung in verschlossenen Gefäßen erhaltenen Resultate durchgehen, welche

das höchste Ergebniß repräsentiren, so bemerken wir.

1) daß die Kohlen von der Agrappe, von Jolimet und Boigne, welche als die

geschätztesten Schmiedekohlen des Beckens von Mons bekannt, 70–80 Procent,

und die Steinkohlen von Sars-Longchamp, welche ebenfalls als Schmiedekohlen

sehr geschätzt sind, 80 Procent geben. Die Kohlen von Longterre, von Bellevue und

aus den Gruben des Barons von Mecklenburg werden zwar

auch als Schmiedekohlen benutzt, sind aber weniger gesucht als die vorher

bezeichneten, und ihr Kohksausbringen ist geringer. Die zu Boulogne angewandten

englischen Steinkohlen geben nur ein Ausbringen von 72 Proc. und sind nicht gut als

Schmiedekohlen, obgleich sie sich vortrefflich zur Kohksbereitung eignen.

Die Steinkohlen von den Escouffiaur-Gruben endlich sind für Schmiede

ungeeignet und geben schnell verbrennende Kohks, nämlich 68–70 Proc. Diese

Kohlen sind aber sehr geeignet zur Gasbereitung. Auf dieselbe Weise verhalten sich

die Kohlen von der benachbarten Buisson-Grube, wo dieselben Flötze bebaut

werden, und deren Kohksausbringen nach Versuchen im Kleinen noch geringer ist. Die

Kohlen von Hornu geben circa 65 Procent, und wenn man nach dem eigentlichen Flenu

kommt, so findet man ein noch geringeres Ausbringen.

Alle diese Kohlen aus dem Becken von Mons backen, bis auf einige Ausnahmen, beim

Verkohlen in verschlossenen Gefäßen. Bei der Verkohkung im Großen geben sie mehr

oder weniger aufgeblähte Kohks. Sie sind alle im wahren Sinne des Wortes Fettkohlen, und bilden die besten Schmiedekohlen; die

Kohlen von den Escouffiaux-Gruben, welche noch zur Kohksbereitung angehen,

aber ungeeignet für Schmiede sind, können als halbfette

oder halbbackende (Sinterkohlen) betrachtet werden. Die

Kohlen von Buisson und vom Flenu sind unter der Bezeichnung „flammende

Kohlen“ (charbons flambants)

„Rostkohlen“ (ch pour la

grille) bekannt.

Würde man die Kohlen nach ihrem Gehalte an festem Kohlenstoff classificiren, so wäre

diese Eintheilung genau mit derjenigen übereinstimmend, welche sich durch die

Erfahrung bis jetzt herausgestellt hat. Obenan stünden die Steinkohlen von der

Agrappe, von Jolimet und Boinge, in der Mitte die von den Escoufsiaux-Gruben

und zuletzt die von Flenu. Zwischen den Kohlen von der Agrappe und von den

Escouffiaux-Gruben kämen die von Longterre, Bellevue etc. zu stehen, und

zwischen die Kohlen von den Escoufsiaux-Gruben und von Flenu endlich würden

diejenigen von den Gruben Buisson und Hornu u. s. w. kommen.

Man darf aus dem, was ich eben gesagt habe, nicht etwa schließen, daß im allgemeinen

die Kohlen um so besser für Schmiede und für die Kohksfabrication sind, je größer

ihr Gehalt an festem Kohlenstoff ist. Während dieß beim Vergleiche der fetten Kohlen

mit den Kohlen vom Flenu der Fall ist, würde es sich in einem andern Becken, wie z.

B. in dem von Charleroy ganz anders gestalten können, wenn man die fetten Kohlen mit

den magern vergleicht. Das Kohks-Ausbringen würde bei halbfetten Kohlen

größer seyn können als bei den Schmiedekohlen, und geringer als bei den mageren

Kohlen.

Es liegt nicht in meiner Absicht, den letztern Fall zu untersuchen, sondern ich

begnüge mich nachgewiesen zu haben, daß die Steinkohlen des Beckens von Mons durch

ihren Gehalt an festem Kohlenstoff so vollkommen charakterisirt werden, daß die

Bestimmung ihres Kohksausbringens sofort angibt, zu welcher Verwendung sie besonders

geeignet sind.

Die Resultate, welche die Versuche mit englischen und mit Steinkohlen von

Sars-Longchamp gegeben haben, bestätigen diese Annahme noch mehr.

Sie gestattet mehrere Beobachtungen zu erklären, welche bei der Anwendung von Kohks

zur Heizung von Locomotiven gemacht wurden.

Auf der Nordbahn hat man stets die Erfahrung gemacht, daß Kohks aus Steinkohlen von

der Agrappe schwerer zu entzünden sind, als solche aus Steinkohlen von Longterne und

Bellevue, daß sie langsamer verbrennen und weniger Abfall geben als letztere. In dem

Feuerraume der Locomotiven halten sie sich länger, man braucht nicht so häufig zu

schüren, und eine nicht so dicke Schicht Brennmaterial auf dem Roste zu halten.

Welchem Umstände soll man nun diese Verschiedenartigkeit, welche sich beim

Verbrennen zeigt, zuschreiben, da die Fabrication eine und dieselbe ist, beiderlei

Kohks gleich gut sind und die chemische Zusammensetzung des Brennmaterials in Bezug

auf den Aschengehalt dieselbe ist, wenn sie nicht ihren Grund in der Beschaffenheit

der Brennmaterialien hat, und in der Art und Weise, wie die flüchtigen Bestandtheile

durch die Verkohkung entwickelt werden und wie sich folglich die Theilchen des

festen Kohlenstoffs aneinander gruppirt haben?

Die Verschiedenartigkeit, welche man zwischen den Kohks von der Agrappe und zwischen

den englischen bemerkt, scheint mir ebenfalls der Beschaffenheit der Steinkohlen

zugeschrieben werden zu müssen. Die englischen Kohks z. B. entzünden sich sehr

rasch, ihre Verdampfungskraft ist größer, und wenn sie einmal angezündet sind, so

fahren sie fort mit Lebhaftigkeit zu brennen, selbst ohne daß Zug stattfindet, wenn

z. B. die Maschine still steht. Die Kohks von der Agrappe entzünden sich langsam,

geben während der Fahrt, wenn hinreichender Zug stattfindet, viel Dampf;Der Versuch wurde auf der Eisenbahn von Saint-Germain mit Kohls von

der Agrappe angestellt, welche 5–5,5 Proc. Asche

enthielten. aber während des Stillstandes der Locomotiven sind sie

bei weitem nicht so wirksam wie die englischen Kohks. Die Folge hiervon ist ein

geringerer Kohksverbrauch während der Stillstände, daher solche Kohks auf einer

Eisenbahn von geringer Länge, wie die von Saint-Germain, auf welcher oft

angehalten wird, vortheilhafter angewandt werden können.

Die leichtere und schnellere Verbrennung einer Kohkssorte scheint mir von dem

Verhältniß der flüchtigen Bestandtheile in den Steinkohlen und von dem Aschengehalt

derselben abzuhängen. Je mehr flüchtige Bestandtheile in dem Kohlen enthalten waren,

desto entzündlicher und verbrennlicher sind deren Kohks. Durch eine langsame

Verkohkung der

Steinkohlen kann man die Kohks sehr hart machen und deren leichte Verbrennlichkeit

vermindern; aber ganz läßt sich diese Eigenschaft nicht beseitigen.

Der Einfluß der Asche ist unter allen Umständen ein nachtheiliger; denn die Asche

absorbirt eine gewisse Menge der entwickelten Wärme und wird dadurch nutzlos

gemacht; diese von der Asche absorbirte Wärmemenge steht natürlich im Verhältniß zum

Gewichte derselben. Wenn dieß der einzige mit dem Aschengehalte verbundene

Uebelstand wäre, so wäre die Verwendung unreiner Kohks noch immer vortheilhaft, weil

sie verhältnißmäßig billiger zu stehen kommen. In der That verhält es sich aber

anders; denn wenn die Asche in bedeutender Menge vorhanden und schwer schmelzbar

ist, so verstopft sie den Rost und die Röhren, und hemmt so den erforderlichen

Zutritt der Luft; zugleich bedeckt sie die Oberfläche der Kohks mit einer weißen

Schicht, welche die Wärmeausstrahlung und Verbrennung hemmt. Bisweilen ist der

Aschengehalt nicht so nachtheilig, besonders wenn die Asche leicht und sehr

verschlackbar ist; denn dann hält sich der Rost stets rein, und die Verbrennung geht

gut von statten. So hat man z. B. auf der Nordbahn zwei oder drei Monate lang Kohks

von Longterre mit einem Aschengehalt von 10–12 Proc. zur Zufriedenheit

angewandt, während Kohks von der Agrappe bei einem Aschengehalte von 9–10

Proc. zu vielen Klagen Veranlassung gaben. Der Grund ist, weil die Asche von den

Kohks der Agrappe unschmelzbar ist, und alle jene Wirkungen äußert, von denen ich

oben geredet habe; diese Kohks sind ausgezeichnet, wenn sie nur 5–6 Proc.

Asche enthalten; bei 8 Proc. geben sie noch gute Resultate, bei 9–10 Procent

hingegen sind sie kaum mehr anwendbar, weil sie dann den Rost versetzen und die

Röhren verstopfen.

Fassen wir nun das Vorstehende zusammen, so zeigt sich der Aschengehalt stets

nachtheilig; und zwar wird sein Einfluß sehr fühlbar, wenn die Asche unschmelzbar

ist, bei weitem weniger hingegen, wenn sie eine leichtflüssige Schlacke gibt;

freilich werden in letzterm Falle die Roststäbe in kurzer Zeit zerstört.

Der Einfluß, welchen die Beschaffenheit der Steinkohle auf die Qualität der Kohks

ausübt, ist daher abhängig von dem Aschengehalte, welcher in den Kohks zurückbleibt,

und von den gasförmigen Producten, welche sich während der Verkohkung bilden. Dieser

Einfluß existirt wirklich, und kann nicht weggeläugnet werden; indeß darf man

denselben nicht übertreiben — ein Fehler, in welchen man zeither nur zu oft

verfiel.

So hat man z. B. der Beschaffenheit der Steinkohlen Verschiedenartigkeiten

zugeschrieben, welche lediglich in der Reinheit derselben ihren Grund haben; denn

diese spielt eine äußerst wichtige Rolle, und man scheint ihren wahren Werth bisher

nicht genug gewürdigt zu haben.

Aus den von mir mitgetheilten Versuchen ergeben sich klar folgende Thatsachen:

1) daß mehrere Gruben des Beckens von Mons, namentlich die der Agrappe, Steinkohlen

liefern welche zur Kohksfabrication sehr geeignet sind;

2) daß diese Eigenschaft der Steinkohlen mit dem Grade ihrer Reinheit wächst. Die

Steinkohlen von der Agrappe geben vorzügliche Kohks, wenn

der Aschengehalt 5–6 Procent beträgt, und genügende, wenn derselbe 8–9 Procent nicht übersteigt;

3) daß es bei reiner Steinkohle vortheilhafter ist, dichte und feste Kohks zu

fabriciren, wozu eine Verkohkungsdauer von mindestens 48 Stunden erforderlich

ist.

Nach den vorstehenden Ergebnissen hat nun auch die Verwaltung der Nordbahn alle

Betriebsverhältnisse eingerichtet und geregelt. Man hat die Gruben bestimmt, von

welchen die zur Kohksfabrication zu verwendenden Steinkohlen genommen werden dürfen,

ferner die Dauer der Verkohkung, und das Maximum des Aschengehaltes der Kohks. Die

Dauer der Verkohkung ist auf 48 Stunden festgesetzt. (Die Eisenbahn von

Saint-Germain wendet 72 Stunden an.) Je nach den Kohlenlieferanten ändert

sich das Maximum des Aschengehaltes: einige z. B. müssen Kohks von 7 Proc., andere

von 6 Procent, und wieder andere von 5 Procent Aschengehalt liefern.

Ich will nun angeben wie man den Aschengehalt der Kohkslieferungen auf der Nordbahn

und der Bahn von Saint-Germain bestimmt.

Die Kohks kommen auf der Nordbahn in Waggons geladen an. Von jedem Waggon nimmt man

nach Gutdünken einige Stücke Kohks, etwa 10–12 Kilogr., was auf fünf Waggons

einen Korb von 50–60 Kilogr. beträgt. Ein solcher Korb repräsentirt die

durchschnittliche Ladung von fünf Waggons, also von 30,000 Kilogr. Kohks. Anstatt

aber einen ganzen Korb von Kohks vollkommen zu verbrennen, was sehr lange dauern und

schwierig seyn würde, zerstoßt man sie in kleine Stücke und mengt dieselben gut

durcheinander; hierauf nimmt man von diesem Gemenge 8–10 Kilogr. und

pulverisirt sie vollkommen. Von diesem gut gemengten Pulver wird nun die eigentliche

Probe genommen, etwa 1 Kilogr. Nachdem dieses Kilogr. zu sehr feinem Pulver gerieben

ist, äschert man 10 Gramme davon in einem Muffelofen ein. Wenn man das anzuwendende

Kohkspulver vorher bei 80° R. sorgfältig austrocknet und bis auf 1 Milligramm

genau abwiegt, so erhält man stets übereinstimmende Zahlen.

Bisweilen nimmt man von jedem Waggon nur ein oder zwei große Stücke Kohks; von fünf

Waggons erhält man auf diese Weise bloß 10–12 Kilogr., welche fein

pulverisirt werden.

Die Auswahl der Probe findet gewöhnlich im Beiseyn der beiden Betheiligten statt.

Eine zweite Probe wird dem Lieferanten übergeben, damit er den von Seiten der

Eisenbahn angestellten Versuch controliren und sich von der Richtigkeit desselben

überzeugen kann. Außerdem wird noch eine dritte Probe genommen, welche versiegelt

bei Seite gelegt wird, und auf die man sich im Falle eines Streits bezieht. Man

sieht also, daß auf diese Weise nicht eine einzige Kohkslieferung der Probe entgeht.

An jedem Tage wird das Mittel bestimmt, und hieraus am Ende des Monats der

Durchschnitt gezogen. Für jedes Procent über den höchsten gestatteten Aschengehalt

findet ein Abzug von 1 Fr. per Tonne statt; für jedes Procent unter demselben

dagegen wird eine Gratification von 50 Cent. oder einem Franken bewilligt.

Obgleich das Verfahren zur Bestimmung des Aschengehalts nicht Anspruch auf eine

vollkommene Genauigkeit machen kann, so hat es doch das Verdienst einer großen

Unparteilichkeit für sich. Die dabei möglichen Irrthümer gestalten sich eben so zum

Vortheile des Lieferanten, wie zum Vortheile des Consumenten; da alle während eines

Monats erhaltenen Resultate zusammengefaßt werden, so ist anzunehmen, daß sich die

etwaigen Irrthümer compensiren.

Diese Versuche wurden auf der Nordbahn sechs Monate lang mit der größten

Regelmäßigkeit angestellt, und niemals zeigten die Kohks einen schlechten Effect,

ohne daß nicht auch die Analyse einen namhaften Aschengehalt nachgewiesen hatte. Nur

bei sehr unreinen Kohks, wo alsdann die einzelnen Stücke sehr verschieden unter sich

ausfallen, sind einige Abweichungen von Belang unter den Ergebnißzahlen vorgekommen.

Bei sehr reinen Kohks hingegen würde man nur ein einziges Stück nach Belieben zu

nehmen brauchen, welches alsdann ziemlich genau den Gehalt der ganzen Lieferung

repräsentiren würde. Im Allgemeinen läßt sich annehmen, daß die Mittelzahl

sämmtlicher Proben den Gehalt der im Laufe eines Monat verwendeten Lieferungen auf 1

Procent genau angibt.

Die gerechte und milde Ausübung der erwähnten Strafbestimmungen oder Abzüge hat sehr

gute Folgen gehabt; denn die Lieferanten, welche zu der Ueberzeugung kamen, daß sie

das festgestellte Minimum an Aschengehalt ohne Aufbereitung der Steinkohleu nicht

regelmäßig erreichen können, und daß die ihnen durch die Abzüge verursachten

Verluste die Aufbereitungskosten übersteigen, mußten sich endlich alle zur

Aufbereitung ihrer Steinkohlen bequemen.

Die Bemühungen der Nordbahn sind daher nicht fruchtlos geblieben. Die Verbesserung

der Kohks datirt vom Monat Decbr. 1848; im Laufe des Jahres 1849 zeigten noch nicht

alle Lieferungen eine erwünschte Reinheit, einige gaben sogar zu großen Klagen

Anlaß; aber in den letzten Monaten desselben Jahres hat sich das Verhältniß des

Aschengehaltes im Mittel unter 8 Proc. vermindert.

Die Hauptaufgabe bestand darin, Regelmäßigkeit der Fahrten und

Sicherheit im Betriebe zu erzielen. Die Beförderung von Passagieren und

Gütern war im Jahr 1849 viel beträchtlicher als im Jahr 1848, die betriebene Lange

nahm zu, und während die Verzögerungen bei weitem nicht so häufig waren, fand eine

viel größere Pünktlichkeit im Betriebe statt. Auffallend zeigte sich diese günstige

Erscheinung Ende Decembers und im Januar, wo ungeachtet des bedeutenden Schneefalls

sehr wenige Verzögerungen vorkamen. Zu dieser Verbesserung trugen zwar auch andere

Ursachen bei, z. B. eine bessere Organisation im Betriebe, ein geübteres Personal

etc.; im Wesentlichen ist sie aber der bessern Beschaffenheit der Kohks

zuzuschreiben.

Wenn ziemlich beträchtliche und lange Steigungen bei schlechter Jahreszeit überwunden

werden müssen, wo die Schienen glatt sind, wenn der Bahnzug schwer ist, und der Wind

von der Seite kommt, so nimmt die Geschwindigkeit ab, und der Zug in den Maschinen

wird schwächer; man muß dann die Austrittsöffnung des Dampfs verengern, um den Zug

zu verstärken, was einen bedeutenden Gegendruck veranlaßt und die Kraft der Maschine

vermindert; aber gerade hierbei lernte man gute Kohks schätzen. Denn wenn die Kohks

nicht leicht brennen und nicht viel Dampf zu erzeugen vermögen, so nimmt die

Geschwindigkeit der Locomotive nach und nach ab, die Verbrennung geht langsamer vor

sich, und nur mit Mühe läßt sich eine Steigung überwinden. Dieß veranlaßt stets

Verzögerungen, welche die Hauptquellen von Unfällen sind.

Diese Gründe dürften allein schon hinreichend seyn, reinen Kohks den Vorzug

einzuräumen, selbst wenn dieselben mit höhern Preisen bezahlt werden müßten. Die

Directoren der Nordbahn haben dieß auch wohl eingesehen, und zahlen gern höhere

Preise, um nur die Bürgschaft für einen bestimmten Aschengehalt der Kohks zu haben.

Der Durchschnittspreis vom Jahre 1849 gestaltete sich gegen den vom Jahr 1848 um

circa 2 Franken höher; es würde daher eine Mehrausgabe von fast

80,000–100,000 Fr. verursacht worden seyn, wenn die Kohksconsumtion dieselbe

geblieben wäre. Das Ergebniß ist jedoch folgendes: obgleich neue Bahnstrecken in

Betrieb gesetzt worden sind, und die Beförderung von Passagieren und Gütern

bedeutend zunahm, so war doch der Totalverbrauch an Kohks geringer als im

vorhergehenden Jahre, und die Kosten blieben dieselben.

Die von den Personen- und Güterzügen zurückgelegten Bahnstrecken betrugen im

Jahre 1848 um 217,414 Kilometer mehr als im Jahre 1847, wobei sich der

Kohksverbrauch um 2,419,985 Kilogr. verringerte, d. h. auf 1 Kilometer der

Personenzüge um 1,70 Kilogr. und auf 1 Kilometer der Güterzüge um 0,70 Kilogr. Die

Nordbahn hat daher das Geld für die Quantität Kohks erspart, welche sie im Jahre

1848 für das Befahren von 217,414 Kilometer verbraucht haben würde; dadurch hat sie

eine Ersparniß von 60–80,000 Fr. gemacht.

Dieses Resultat hängt aber noch von andern Umständen ab, welche hier erwähnt zu

werden verdienen:

1) von der Einführung des elektrischen Telegraphen, welche den so häufigen Gebrauch

von Hülfsmaschinen entbehrlich macht;

2) den Verbesserungen, welche im Allgemeinen in der Betriebsorganisation getroffen

wurden, und von der Einübung des Personals;

3) dem Anbringen von Gegengewichten an den Locomotiven.

Letzterer Umstand ist von großem Einfluß; aber alle erwähnten und noch andere

Umstände zusammengenommen, sind nicht von solcher Bedeutung, als die Reinheit der

Kohks, deren besserer Qualität die Nordbahn jene bedeutenden Ersparungen

hauptsächlich zu verdanken hat.

Bei Anwendung besserer Kohks werden überdieß die Feuerkästen der Locomotiven weniger

zerstört; die Röhren derselben nutzen sich nicht so schnell ab, und die Reparaturen

werden daher geringer.

Sicherheit und Regelmäßigkeit des Betriebes, große Ersparniß an Brennmaterial, und

eine Verminderung der Maschinen-Unterhaltungskosten — das sind die

Vortheile, welche sich bei der Verwendung reiner, harter und dichter Kohks

herausstellen. Sie sind von zu großer Wichtigkeit, als daß nicht alle Eisenbahnen

den von der Nordbahn vorgezeichneten Weg betreten sollten. Die belgische Staatsbahn

hat bereits dieselben Principien angenommen, und läßt alle Kohks untersuchen, welche

sie zu ihren Locomotiven benutzt. Andere Bahnen, welche die Proben nicht

unausgesetzt anstellen lassen, haben wenigstens einen bestimmten Aschengehalt

festgestellt, welcher nicht überschritten werden darf; dieß ist aber nicht

hinreichend, denn die Lieferanten können leicht um 1 oder 2 Procent von der

festgesetzten Zahl abweichen. Wenn sich eine solche Abweichung von dem stipulirten

Aschengehalt auch nicht gleich bei der Anwendung der Kohks in den Locomotiven

wahrnehmen läßt, so wird sich doch immer im Durchschnitt ein größerer Verbrauch

derselben herausstellen; denn nur der wirkliche Kohlenstoffgehalt bedingt den Werth

der Kohks, und nur ihm ist die Dampferzeugungskraft zuzuschreiben, deßhalb muß man

auch nur diesen bezahlen. Es ist daher ganz gerecht, daß der Kohkslieferant

Schadenersatz trägt, wenn der festgesetzte Aschengehalt überschritten wird, daß er

aber auf der andern Seite eine Prämie erhält, sobald der Aschengehalt unter den

festgesetzten sinkt.

Es müssen daher die Preise der Kohks nach ihrem wirklichen Gehalte an Kohlenstoff

festgestellt werden. Demnach genügt es nicht, bloß den Aschengehalt der Kohks zu

bestimmen, sondern es muß auch ihr Wassergehalt ermittelt werden, weil sie

bekanntlich während des Transportes eine gewisse Menge Wasser aufnehmen, dessen

Verhältniß sehr verschieden ist und sich bisweilen auf 10–12 Procent des

Gesammtgewichts belaufen kann. Es wäre zu wünschen, daß dieser Wassergehalt bei

allen Lieferungen bestimmt würde, wie es mit dem Aschengehalt der Fall ist. Es ist

ausgemacht, daß die Lieferanten ein beträchtliches Mehrgewicht liefern, sobald die

Kohks naß sind; es ist aber schwer, die in denselben enthaltene Wassermenge

abzuschätzen, und es besteht hierin eine Ungewißheit, deren Beseitigung sehr zu

wünschen ist.

In der Kohksfabrication sind seit einem Jahre bedeutende Fortschritte gemacht worden,

es bleibt aber doch noch viel darin zu thun übrig, besonders um Ersparnisse bei der

Fabrication selbst zu erzielen.

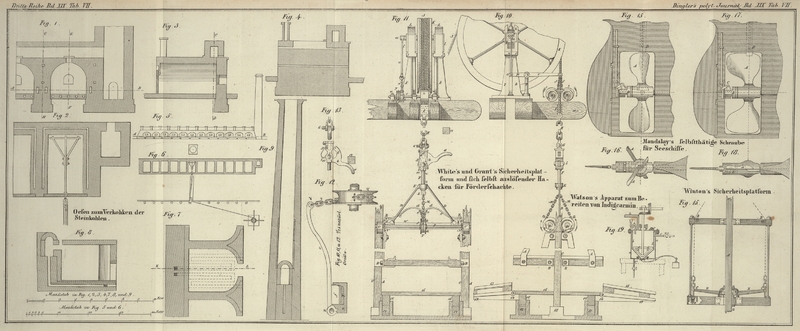

Beschreibung der Abbildungen aufTafel VII.

Fig. 1

senkrechter Durchschnitt nach der Linie C D in Fig. 3.

Fig. 2

horizontaler Durchschnitt in der Höhe A B von Fig. 1.

Fig. 3

senkrechter Durchschnitt nach der Linie E F in Fig. 1.

Fig. 4

senkrechter Durchschnitt nach der Linie G H in Fig. 1.

Fig. 5 Aufriß

einer Gruppe von Verkohkungsöfen.

Fig. 6

horizontaler Durchschnitt der letzteren in der Höhe A B

von Fig.

5.

Fig. 7

horizontaler Durchschnitt.

Fig. 8

senkrechter Durchschnitt nach der Linie K L. in Fig. 7.

Fig. 9

Durchschnitt der Esse.

Die Figuren 1,

2, 3, 4, 7, 8 und 9 sind im

Maaßstab von 1 Centimeter per Meter gezeichnet; die Figuren 5 und

6 im

Maaßstab von 2 Millimeter per Meter.

Tafeln