| Titel: | Ueber die Anwendung brennbarer Gase bei der Stabeisenerzeugung; vom Director Thoma zu Liswenskoi Sawod am Ural. |

| Fundstelle: | Band 120, Jahrgang 1851, Nr. LXXVI., S. 338 |

| Download: | XML |

LXXVI.

Ueber die Anwendung brennbarer Gase bei der

Stabeisenerzeugung; vom Director Thoma zu Liswenskoi Sawod am Ural.

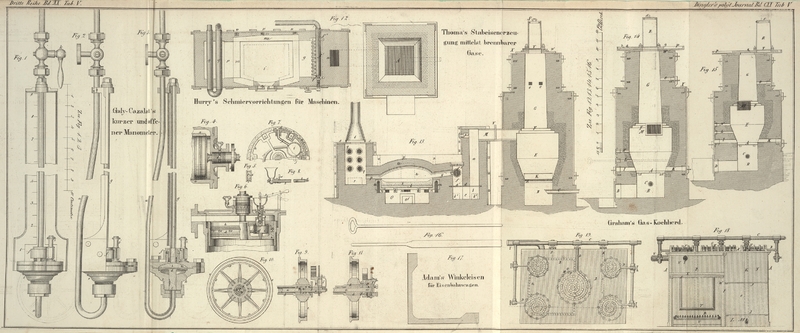

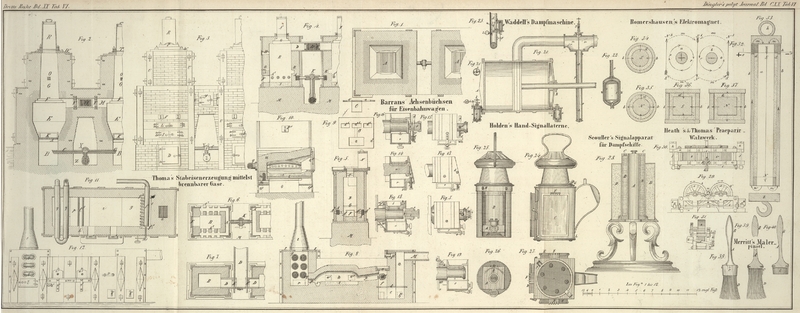

Mit Abbildungen auf Tab.

V und VI.

(Schluß von S. 287 des vorhergehenden

Heftes.)

Thoma, über die Anwendung brennbarer Gase bei der

Stabeisenerzeugung.

2) Von den Generatoren für unreinen Torf

und stückige Lignite, welche viel und eine leicht verschlackbare Asche

geben.

Diese Vorrichtung besteht aus zwei den vorigen ganz ähnlichen neben einander

stehenden Generatoren von geringen Dimensionen, damit bei der hier öfter nöthigen

Reinigung, welche unter Umständen auch länger dauern kann, keine Unterbrechung des

Betriebes stattfinde. Es wird nur immer einer der Generatoren gereinigt. Geschieht

dieß in nicht zu langen Zeitabsätzen — beim Puddeln unbedingt nach jeder

Charge — so wird diese Arbeit weder lange dauern, noch werden die

Schlacken- und Aschenansätze so fest sitzen, daß sie nicht leicht

fortzuschaffen wären. — Soll dieses Reinigen z. B. bei dem linken Generator

Fig. 1,

2 und 3

Tab. VI und Fig. 15

Tab. V geschehen, so wird zuerst der Hahn X so gedreht, daß der Wind von diesem Generator

abgesperrt wird, und hierauf der linke Schieber V im

Gascanal M geschlossen, die Abfangestangen Fig. 16

Tab. V durch den Schlitz L eingetrieben, die Thüren J und K geöffnet und die Reinigung vorgenommen, worauf dann

wieder zuerst die Thüren J und K geschlossen werden, die Abfangestangen herausgezogen, die Thür des Schlitzes

L geschlossen, dann der Schieber V geöffnet, und endlich wieder Wind gegeben. Die Thür

Y dient dazu, um zu dem Gascanal gelangen, und

diesen so oft es nöthig ist von Flugasche reinigen zu können. Der Hahn X ist nur dazu da, um den Wind nach Erforderniß von dem

einen oder dem andern Generator abzusperren; um die Quantität desselben zu

reguliren, ist ein anderes Ventil in dem Hauptrohr Z

angebracht. — Uebrigens sind zur Bezeichnung der einzelnen Theile dieser

Generatoren dieselben Buchstaben wie bei der Beschreibung von Fig. 12, 13 und 14

Tab. V genommen worden, weßhalb hier ein wiederholtes

Aufführen derselben füglich unterbleiben konnte. Auch gilt hier von dem Aschenfall

B was bereits früher gesagt worden ist; seine

Räumlichkeit richtet sich nach dem Aschengehalte des Brennmaterials. Als

Brennmaterial ist in diesem Gasapparate ein sehr aschenreicher Torf mit dem besten

Erfolg zur Anwendung gekommen.

3) Generator für Sandkohle, Anthracit,

die unter Nr. 1 und 2 nicht genannten Braunkohlenarten, Kohlenlösche und

unreinen zerbröckelten Torf.

Die zur Verwendung kommende Sandkohle, die Braunkohlenarten und der Anthracit können

ohne den geringsten Nachtheil Gruß seyn. Der Generator ist von den vorigen beiden

sehr wesentlich verschieden, indem der Wind nicht unter einen Rost, auf dem das

Brennmaterial liegt, geführt wird, sondern durch Düsen nahe dem Boden.

Fig. 4 und 5

Tab. VI sind Durchschnitte der Generatoren.

Fig. 6Tab. VI ist der Grundriß in der Mitte der Düsen, und

Fig. 7 ein

solcher in der Höhe des Gascanals.

Der Durchschnitt des Schachtraumes B bildet ein

längliches Viereck, von feuerfesten Ziegeln aufgeführt.

Der Boden J ist mit feuerfestem Thon, mit alten gepochten

feuerfesten Ziegeln gemengt, ausgestampft. Der Wind gelangt aus dem

Windleitungsrohre K in ein aus Blech gefertigtes

hufeisenförmiges Rohr A, mit quadratischem Querschnitt,

in dessen beiden Schenkeln je vier Düsen A′

angebracht sind, durch welche der Wind in den Generator gelangt. Den Düsen gegenüber

befinden sich ähnliche Oeffnungen A″, mit

eisernen, oder besser gläsernen Pfropfen versehen, wie man solche bei Wasserflaschen

hat. Durch diese Oeffnungen werden die Düsen, so oft sie nicht leuchten, was man

bei Anwendung von gläsernen Pfropfen gleich sieht, von etwaigen Schlackenansätzen

leicht gereinigt. D ist der Gascanal mit den Schiebern

E. Die Thür O dient zur

Reinigung des horizontalen Theils desselben. C Verengung

des Schachtes, so daß nur eine der Aufgebevorrichtung N

entsprechende Oeffnung bleibt. Die Aufgebevorrichtung selbst ist von der früher

beschriebenen nicht verschieden, und nur von kleineren Dimensionen. F Thür, durch welche die Schlackenansätze von den Düsen

und die im untern Raume sich ansammelnde Asche aus dem Generator geschafft

werden.

G Schlitz, durch den die Abfangestangen eingestoßen

werden, wenn der Generator gereinigt werden soll. Weil hier die Wände senkrecht

sind, so ist eine Vertiefung R an der dem Schlitze

gegenüberstehenden Wand im Mauerwerke ausgehalten, damit die Abfangestangen eine

feste Lage haben.

H Oeffnung, um die Höhe des Brennmaterials im Schachte

B zu beobachten, welches nach der Beschaffenheit und

der Art desselben 18″ bis 2¼′ hoch in demselben stehen muß.

Damit die Reinigung des Generators mit möglichster Bequemlichkeit geschehen kann,

steht er auf dem Mauerwerk M, wodurch der Schlitz G und die Thür F in einer

dem Arbeiter zusagenden Höhe liegen. Auch hier ist der Hahn K nur für das Abstellen des Windes für den einen oder den andern

Generator; die Menge muß durch einen Schieber oder sonst eine Vorrichtung bei dem

Hauptrohr L regulirt werden.

Der Generator ist mit gußeisernen Platten und Eckleisten bekleidet.

Die Bedienung des Generators ist der unter Nr. 2 beschriebenen ganz entsprechend, und

braucht daher hierüber nichts weiter erwähnt zu werden; es ist nur noch zu bemerken,

daß man, ehe nach erfolgter Reinigung wieder Wind gegeben wird, die Pfropfe bei A″ herausnimmt, damit die sich entzündenden Gase

allenfalls durch diese etwa 1″ weite Oeffnungen herausschlagen können, und

das Rohr A nicht leide.

Bei ganz reinem Brennmaterial ist es möglich, nur einen der in der Zeichnung angegebenen neben einander

liegenden Generatoren, von doppeltem Querschnitt und doppelter Düsenzahl anzuwenden,

was jedoch von Hrn. Thoma's Seite nie geschehen ist, weil

auch bei sonst reinem Brennmaterial sich mitunter Schlacken um die Düsen setzen,

welche fortgeschafft werden müssen. Sind nun zwei Generatoren vorhanden, so ist dieß

ohne jede Beeinträchtigung des Betriebes möglich.

4) Generatoren für alle

Steinkohlenarten, mit Ausnahme der Sandkohle, aus welcher in dem Generator unter

Nr. 3 Gas dargestellt werden kann.

Die Verwendung der Steinkohle für den Gashüttenbetrieb, namentlich des stark

backenden Grußes, welchen letztern Hr. Thoma

ausschließlich benutzte, hat demselben die größten Schwierigkeiten bereitet, so daß

er, nachdem er nach längere Zeit fortgesetzten Versuchen zu keinem günstigen

Resultate gelangen konnte, die Möglichkeit ganz aufgegeben hatte. Später ist dieser

Gegenstand von ihm indeß wieder aufgenommen, und ein ganz anderes Princip zu Grunde

gelegt. Die hierbei erzielten Resultate lassen Hrn. Thoma

die Versicherung aussprechen, daß namentlich für backende

Steinkohle die von ihm construirten Gasapparate allen Anforderungen

entsprechen dürften. Diese Apparate verlangen von Seiten des Arbeiters keine größere

Befähigung, als man bei jedem gewöhnlichen Menschen vorfinden muß, sie unterliegen

keinen häufigen Reparaturen, lassen keine, bei backenden Steinkohlen sonst leicht

vorkommende Explosionen befürchten, gewähren in Bezug auf Brennmaterialersparniß

große Vortheile, und das dabei erzeugte Eisen ist von vorzüglichster Güte.

Diesen Gasapparat theilt Hr. Thoma indeß hier nicht weiter

mit. Wer denselben jedoch auf seinen Eisenwerken einzuführen beabsichtigt, der

beliebe sich direct mit Hrn. Thoma selbst oder mit der

Redaction der berg- und hüttenmännischen Zeitung (Dr. Carl Hartmann in Weimar) in Verbindung zu

setzen. Unter Bedingungen wird mit speciellen Zeichnungen und genauen

Betriebsanweisungen gern gedient, auch Anleitung in Bezug auf die Anlage selbst nach

den vielseitig gemachten Erfahrungen ertheilt.

Was in Bezug auf die Gasgeneratoren unter Nr. 4 bemerkt ist, gilt auch von

5) dem Generator für Kohks,

nur ist dieser sehr einfach. Er dürfte jedoch wohl nur als

Ausnahme, durch örtliche Verhältnisse bedingt, zur Anwendung kommen; denn es wird

jedermann als Regel die unverkohlte Steinkohle, nicht aber die ihr an Effect bei

weitem nachstehenden Kohks verwenden; und nur wo Leuchtgasanstalten und solche für

Steinkohlentheererzeugung bestehen, von welchen sich die Kohks zu billigen Preisen

würden beziehen lassen, dürfte davon Gebrauch gemacht werden.

B. Von den

Oefen.

Die bei der Stabeisenbereitung angewandten Oefen bestehen, welchen Zweck sie auch

haben mögen, aus drei wesentlichen Theilen, nämlich aus:

1) dem Staubkasten;

2) dem eigentlichen Ofen mit dem Herde, auf dem die beabsichtigte Arbeit verrichtet

wird, und

3) dem Lufterhitzungsapparate.

Die Esse zur Ableitung der verbrannten Gase ist kein wesentlicher Theil, wie dieß bei

Oefen für directe Verwendung der Brennmaterialien der Fall ist, und kann unter

Umständen ganz fehlen. Sowohl ihre Dimensionen als ihre Form in dem erforderlichen

Falle sind ohne Einfluß, nur darf sie bei einem Puddel- oder ähnlichen Ofen

nicht unter ¾ Quadratfuß Querschnitt haben.

1) Von dem Staubkasten.

Fast in allen Fällen führen die entwickelten Gase Staub mit sich. Von diesem müssen

sie nach Möglichkeit gereinigt werden ehe sie zur Nutzung kommen, weil sich derselbe

sonst auf dem Herde absetzt, und das Eisen, namentlich beim Puddeln, sehr

verschlechtert; beim Schweißen hingegen legt er sich in Gestalt einer feinen Schicht

auf dasselbe, erschwert als ein schlechter Wärmeleiter die Einwirkung der Hitze, und

gibt zu einem größeren Abbrande Veranlassung. — Das Absetzen dieses feinen

Staubes erzielt man am besten und einfachsten dadurch, daß man die Gase in einen

weiteren Raum leitet, wodurch ihre Geschwindigkeit vermindert wird. Nöthigt sie

hierauf ein enger, wo möglich nach oben gehender Ausgang in diesem weiteren Raume zu

verweilen, so läßt sich mit ziemlicher Gewißheit darauf rechnen, daß der Staub

vollständig abgesetzt wird. Geschieht dieß wider Erwarten aber nicht, so bringt man

einen zweiten Staubkasten an, aus welchem alsdann die Gase, aus welchem

Brennmateriale sie auch entwickelt seyn mögen, völlig staubfrei nach dem Herde

gelangen. Man hat hierbei nicht zu befürchten, daß dieselben auf diesem längern Wege

zu sehr abkühlen, und dann im Gasofen nicht die erforderliche Hitze entwickeln. Sind

sie nur so warm, daß sich aus ihnen kein Theer absondert, so geben sie bei der

Verbrennung gute Resultate. Anders ist es mit der Temperatur des für die Verbrennung

der Gase nöthigen Windes; je höher diese ist, einen desto größern Effect geben die

Gase bei ihrer Verbrennung; dieselben Gase mit kaltem Winde

verbrannt, werden nie Schweißhitze liefern.

In Fig. 13

Tab. V und Fig. 8

Tab. VI sind Staubkasten im Durchschnitt abgebildet;

ihre Breite ist der des Ofens gleich.

a ist der Gascanal, durch welchen

die Gase nach dem Raume b, dem Staubkasten, gelangen, wo

sie sich ausdehnen, und in Folge dessen eine verminderte Geschwindigkeit annehmen.

Die Platte d scheidet den Staubkasten b von dem Gaskasten f. In

der Platte d ist eine der Durchschnittsfläche von a entsprechende Oeffnung für den Eintritt der Gase;

ferner befinden sich in ihr drei andere Oeffnungen d′, Fig. 9

Tab. VI, durch welche sich die Gase bei ihrem

Durchgange nach aufwärts gewissermaßen durchdrängen müssen, um in den Gaskasten f zu gelangen. Hierdurch wird ihr längeres Verweilen im

Staubkasten und ein sehr vollständiges Absetzen des Staubes bewirkt. Der Staub

selbst wird von Zeit zu Zeit durch die Thüren b′

entfernt. Die Platte d ist durch den Anguß c gestützt, damit sie sich nicht werfen kann, im Fall

sie bisweilen zu heiß werden sollte. Zur Reinigung des horizontalen gußeisernen

Theiles M des Gascanals, dient die Oeffnung p′. Die Länge des verticalen Theiles a richtet sich ganz darnach, wie tief der Generator

wegen Grundwasser in den Erdboden gesetzt werden kann: er ist z. B. in Fig. 13

Tab. V, dem Puddelofen, länger als in Fig. 8

Tab. VI, dem Schweißofen; dieß ist gleichgültig, und

hängt nur von der Localität ab. — Die angegebene Construction des

Staubkastens hat sich bei ununterbrochen fortgesetztem Betriebe ganz zweckmäßig

erwiesen. Er kann jedoch auch, auf eine andere Weise angebracht, gute Resultate

geben, wenn nur das Princip festgehalten wird.

2) Von dem eigentlichen Ofen.

Dieser besteht wiederum aus:

a) dem Gaskasten f, mit der zum Einblasen des Windes für die Verbrennung

der Gase bestimmten Düsenvorrichtung f′, und

b) aus dem Herde h.

Der Gaskasten kann aus Gußeisen oder Mauerwerk bestehen, welches letztere fast immer

vorzuziehen ist. Das Düsenrohr f′ geht durch die

ganze Breite des Gascanals, und ist je nach dieser mit 7 bis 11 Düsen versehen. Jede

Düsenmündung hat 2,4 Quadratzoll Fläche und ist entweder rund oder etwas oval,

was übrigens ganz gleichgültig ist. Das gußeiserne Düsenrohr ist sammt den Düsen und

dem Zapfen y aus einem Stück gegossen, und bietet in

dieser Weise eine längere Dauer, als wenn es, wie man es gewöhnlich findet, mit

schmiedeisernen Verbindungsstücken versehen ist. Ganz abgesehen von der billigeren

Herstellung dienen solche Düsenrohre viele Jahre, und haben erfahrungsmäßig bei

einem mehr als zweijährigen Gebrauch nicht im mindesten gelitten. Das Düsenrohr ist

in den gußeisernen Lagern f″ beweglich, so daß

man den Düsen vermittelst des am Zapfen y angebrachten

und mit einer Schraube versehenen Griffes die zum Ausblasen geeignetste Lage geben

kann. Unmittelbar an den Düsen findet noch keine Verbrennung der Gase statt. Damit

diese aber an dem Orte ihrer Bestimmung, auf dem Herde, die höchste Hitze entwickeln

können, so ist die Feuerbrücke g dazu da, damit die

innigste Mengung von Wind und Gas und das Anbrennen des letzteren auf ihr geschehen

kann. Heißere und weniger Wasserdampf enthaltende Gase kommen schneller zum

vollständigen Brennen, und bedürfen daher eine kürzere Feuerbrücke; demnach wird die

Länge der letzteren meistens von der Art und der Beschaffenheit des Brennmaterials

bedingt. Sie wechselt daher zwischen 15 bis 30″, beträgt aber für gewöhnlich

etwa 24″.

Um mit Leichtigkeit zu dem Düsenrohre gelangen zu können, ist der Gaskasten f oben mit einer in einen Rahmen gelegten, mit Handhaben

versehenen Platte e bedeckt, welche mit Lehm lutirt

wird.

Der Herd h selbst muß eine der zu verrichtenden Arbeit

entsprechende Form haben, von schlechten Wärmeleitern umgeben, und das ihn oben

schließende Gewölbe u concav seyn, damit die strahlende

Wärme nach dem Boden hin wirken kann.

Die Entfernung vom Boden bis zum Gewölbe wird durch die zu erzielende Hitze bedingt,

und ist im allgemeinen bei Schweißöfen 8–10″, bei Puddelöfen

14–16″, bei Glühöfen 20″. Doch ist es rathsam, das Gewölbe

nicht höher zu construiren, als dieß in Bezug auf die im Ofen zu verrichtende Arbeit

durchaus nöthig ist. Eine geringere benöthigte Hitze wird in Bezug auf die

vortheilhafteste Benutzung des Brennmaterials durch ein geringeres Gasvolumen

erzielt.

Nach dem Fuchse p zu senkt sich das Gewölbe, um die dort

sich dem Volumen nach durch die Verbrennung vermindernden Gase in einer solchen

Spannung, wie an der Feuerbrücke, überhaupt eine gleichmäßige Hitze im ganzen Ofen

zu erhalten. Ueber die Fuchsbrücke p, die den Zweck hat,

die Gase aufzuhalten, gelangen sie nach dem Erhitzungsapparate, oder einer zum Vorglühen, oder

zu einem andern Zwecke dienenden Näumlichkeit. Die Höhe des Gewölbes über der

Fuchsbrücke ist von großem Einfluß auf den Brennmaterialverbrauch. Ist sie zu groß,

so werden die Gase zu wenig aufgehalten, und man muß, um den Ofen damit gefüllt zu

erhalten, solche in größerer Menge erzeugen und zuströmen lassen. Man muß daher auf

die Feuerbrücke, je nachdem sie sich ausbrennt, immer feuerfesten Thon

auftragen.

Vor zu kleinen Oefen kann nicht genug gewarnt werden, weil sie nur in wenigen Fällen

auf die nöthige Hitze gebracht werden können. Außerdem wird für kleinere Puddelöfen

fast ebensoviel Brennmaterial verbraucht als für größere, während natürlicherweise

die Production der kleineren eine bedeutend geringere seyn muß.

3) Von dem Lufterhitzungsapparate.

In diesem Apparate wird die zur Verbrennung der Gase nöthige atmosphärische Luft bis

auf eine Temperatur von 300–400° C. (240 bis 320° R.) erhitzt.

Am einfachsten geschieht dieß in gußeisernen Röhren v,

die vom Feuer umspielt werden, und durch die der kalte Wind geleitet wird.

Unter dem Lufterhitzungsapparat bringt man mit Vortheil Vorwärmöfen r an, zum Glühen des Roheisens bei Puddel-, und

des andern Materialeisens bei den andern Oefen. In einzelnen Fällen kann aber der

Lufterhitzungsapparat nicht an dieser Stelle angebracht werden, wo dann der kalte

Wind bei Puddelöfen durch den gußeisernen Luftcanal m

des Ofens geleitet und so erhitzt wird, eine Einrichtung, die bei den Puddelöfen

überhaupt sehr zu empfehlen ist. Bei den Schweißöfen wird für diesen Fall der

Lufterhitzungsapparat rings um die Feuerbrücke gelegt.

Soviel über den Zweck der einzelnen Theile eines Gasofens. Es folgt nun die specielle

Beschreibung einer Puddelofen- und einer Schweißofenconstruction, die sich

bei jahrelangem, ununterbrochenem Betriebe als zweckmäßig erwiesen hat. Der

Beschreibung des Ofens folgt immer die der darin geführten Arbeit mit.

Beschreibung eines Puddelofens.

Auf Tab. V ist Fig. 12 der Grundriß und

Fig. 13

der Längendurchschnitt eines Puddelofens zu Liswensk; auf Tab. VI ist Fig. 10 der Querschnitt

desselben.

Die meisten Theile sind bereits aus dem Vorhergegangenen bekannt; es bleiben nur noch

der Boden und der Luftcirculationscanal m zu beschreiben

übrig.

Würde der untere Theil des Ofens, der immerwährend mit der Schlacke in Berührung

steht, aus feuerfesten Ziegeln oder einem andern dergleichen Materiale bestehen, so

würde er von der Schlacke bald sehr angegriffen werden, und von sehr kurzer Dauer,

der Eisenabbrand aber sehr bedeutend seyn. Man macht ihn daher aus Gußeisen, und,

damit dieses nicht schmilzt, ist er hohl, und wird durch einen hindurchgehenden

Luftstrom beständig abgekühlt. Die hierzu dienende kalte Luft strömt durch die

Oeffnungen n ein und durch die quadratischen Röhren v nach aufwärts aus. Außerdem wirft man während des

Betriebes Sinter oder Gaarschlacken an diesen Canal m,

wodurch das Gußeisen gegen die unmittelbare Einwirkung der Flamme geschützt ist. Die

den Luftcanal m deckenden Wände treten, je nach ihrer

feuerfesten Natur, etwa ¾ bis 1¼″ über den Canal in den Ofen,

damit sich die Schlacke besser anlegen kann.

l ist der gußeiserne Boden, unter welchem gußeiserne

Trageisen k angebracht sind, damit er sich nicht

durchbiegen kann. Unter dem Boden ist ein hohler Raum o,

zu dessen Abkühlung durch o′ kalte Luft zugeführt

wird. i ist der Schlackenboden.

Nachdem die verbrannten Gase die Fuchsbrücke p passirt

sind, gelangen sie zu dem unter dem Lufterhitzungsapparat q angebrachten Glühofen r, in welchem das

Roheisen vorgeglüht wird. In der Deckplatte s ist eine

Oeffnung für den Austritt der Gase nach der Esse t.

Diese erweitert sich unten zunächst, wodurch sich die Flamme ausdehnt, und der

untere, am meisten von ihr leidende Theil nicht so angegriffen wird. Die Esse darf

nie glühen; in diesem Falle ist der Fuchs p zu weit,

wodurch unnöthigerweise Brennmaterial verschwendet wird. a ist die Arbeitsthür, wie sie an Puddelöfen gewöhnlich ist. Von der

Arbeitsöffnung jedoch wird durch eine ¼″ breite und 2–4″

hohe Düse kalte Luft gegen die hier herausschlagende Flamme geführt, um dieselbe

seitwärts oder nach dem Innern des Ofens zu blasen, wo sie den Arbeiter nicht weiter

belästigt. — Die Wände des Ofens sind von feuerfesten Ziegeln gemauert; das

Gewölbe aber von eisenfreiem Itakolumit — Talkschiefer — der sich zu

diesem Behufe als ausgezeichnet erwiesen hat. Als Mörtel dient ein Gemenge von

⅓ getrocknetem und gepulvertem feuerfestem Thon und ⅔ Mehl von alten

feuerfesten Ziegeln; oder auch ⅓ Thon und ⅔ gepochtem, vorher

ausgeglühtem Itakolumit.

Der Ofen selbst ist mit gußeisernen Platten bekleidet, und mittelst starker

gußeiserner Ankerleisten und eiserner Quer- und Längenanker verbunden.

Von der Puddelarbeit.

Beim Gaspuddeln kommt es zunächst darauf an, ob man weiches

fadiges — in bis zu 1¼″ starken Quadratstäben immer

noch zackig — oder hartes stahlartiges Eisen

erzeugen will. Die Arbeit ist in beiden Fällen verschieden. — So lange man

jedoch noch keine geübten Arbeiter hat, beschränke man sich nur auf die Fabrication

des weichen Eisens.

Die Puddelarbeit geschieht auf einem Schlackenboden, der auf eine weiter unten

beschriebene Weise hergestellt wird. Ist der Ofen abgetrocknet und so weit

angewärmt, daß sich die äußern Wandungen und Umfassungsplatten warm anfühlen, so

kann man Gase in dem Generator erzeugen, und sie in den Ofen einströmen lassen. Bei

alten Oefen geschieht dieß natürlich ohne ein vorheriges Anwärmen. Man zündet die

Gase an, und gibt nach und nach den zu ihrer Verbrennung nöthigen Wind. Enthalten

die Gase Wasserdämpfe, so kommt es häufig vor, daß sie wieder verlöschen, nachdem

sie schon eine kurze Zeit fortgebrannt haben. In diesem Falle darf man sie nicht früher wieder anzünden, als bis der Verbrennungswind

vollkommen abgestellt ist, weil sie sonst beim Wiederanzünden mit solcher

Heftigkeit explodiren, daß selbst der Ofen stark beschädigt werden kann.

Dieß dürfte übrigens der einzige Fall seyn, wo bei den hier angegebenen Apparaten

eine Explosion vorkommen kann; eine solche ist indeß bis jetzt dadurch verhütet, daß

das Anzünden der Gase beim Beginn jeder Woche nur durch einen zuverlässigen

Aufseher, oder in dessen Gegenwart geschah. Es dürfte der Wichtigkeit der Sache ganz

entsprechend seyn, wenn alle diejenigen Fälle hier angeführt werden, bei welchen

ungeachtet gut construirter Apparate eine Explosion im Bereiche der Möglichkeit

liegt.

1) Man gebe nie früher Wind durch das Düsenrohr, bis die

Gase brennen, und dann diesen nur allmählich, d. h. während circa 30–40 Secunden immer mehr und mehr.

2) Verlöschen die Gase, so stelle man den Wind erst ab, ehe man

zum Wiederanzünden der Gase schreitet.

3) Der Ofen muß beim Anzünden immer mit Gasen angefüllt

seyn.

4) Die Vorrichtung zum Abstellen des Windes muß so nahe als

möglich am Düsenrohr selbst angebracht seyn, weil sonst in dem Falle, wenn

der Ofen keine Abzugsesse hat, die Gase durch das Düsenrohr in den

Lufterhitzungsapparat gelangen; und, wenn dieser bereits glühend ist, eine heftige

Explosion herbeiführen können, wie es die Erfahrung auch schon bestätigt hat.

5) Mit atmosphärischer Luft gemengte Gase sind nur im Moment des Entzündens

explodirbar, nicht aber, wenn sie bereits brennen.

Der Vorsicht wegen stelle man sich nie vor die

Arbeitsthür, durch welche das Anzünden der Gase geschieht, sondern immer neben dieselbe, weil beim Anzünden die Gase in der Regel

etwas herausschlagen.

Wenn man die angeführten Vorsichtsmaßregeln beobachtet, so wird man bei Anwendung der

eben beschriebenen und genügend großen Generatoren nie eine Explosion zu befürchten

haben. Es haben bei Verwendung von den verschiedensten Brennmaterialien oft Leute

vor denselben gearbeitet, welche vorher weder einen Puddelofen noch etwas Aehnliches

gesehen hatten, und doch ist im Verlaufe von Jahren keine Explosion dabei

vorgekommen. Doch hat Hr. Thoma bei Anfängern und bei

einer neuen Anlage das Anzünden der Gase immer selbst verrichtet, und die Leute

durch Autopsie belehrt.

Wenn die Gase im Ofen einige Minuten im vollen Brande

sind, so werden die scharfen Kanten desselben glühend, und nun breitet man über den

gußeisernen Boden l eine etwa 2″ hohe Lage von in Haselnußgröße zerkleinerter

gaarer Frischschlacke aus. Ist dieselbe vollkommen eingeschmolzen, so vermindert man

das Gasquantum, und läßt dagegen mehr Wind einströmen, wodurch der Ofen kühler und

die Schlacke mußig wird. Man vertheilt sie darauf gleichmäßig über den ganzen Herd,

füllt namentlich die Ecken gut aus, und überkleidet sorgfältig den

Luftcirculationscanal m. — Hierauf wirft man

wieder Schlacken in den Ofen, doch nun in größeren Stücken, schmilzt sie wieder ein,

kühlt wie angegeben den Ofen ab, ebnet den Herd, füllt die Ecken aus und überkleidet den Luftcanal m nun

auf das sorgfältigste. Hierdurch bildet der Schlackenboden i eine in der Mitte flache Mulde von etwa 4″

Stärke, wie in der Zeichnung angegeben. Jetzt kühlt man den Ofen noch mehr ab, gießt

Wasser in kleinen Portionen auf den Boden, so daß er vollständig erstarrt und hart

wird. Ein so gemachter Herd wird nie wieder ganz flüssig, und ist von langer

Dauer.

Sobald der Ofen nun wieder in vollständige Hitze gebracht ist, kann zum Einsetzen der

Roheisenladung geschritten werden. — Vom Anzünden der Gase bis zu der Zeit,

daß der Boden gemacht, und der Boden zum Einsetzen des Roheisens tauglich ist,

vergehen je nach dem Brennmaterial bei guter Einrichtung des Generators und bei

einem gut angewärmten Ofen 3–8 Stunden. Hr. Thoma

hat sogar, um die intensive Hitze eines Gasofens darzuthun, bei einem neuen, jedoch sehr gut abgetrockneten und angewärmten Ofen, und

bei sehr trockenem Holze nach 3¾ Stunden bereits

die ersten ganz gaaren Luppen gepuddelt; jedoch leidet

der Ofen immer etwas durch solche Experimente.

Vom Puddeln des weichen fadigen

Eisens.

Soll das vorher im Vorwärmeofen zur hellen Rothgluth gebrachte Roheisen eingesetzt

werden, so wirft man zuerst in die Ecken und an den Luftcanal die beim

vorhergegangenen Zängen abgefallenen Brocken, Walzen- oder Hammersinter,

gutartige Gaarschlacke etc., zusammen etwa 5–10 Schaufeln, und drückt solche

an den Luftcanal in der ganzen Höhe desselben mit der Puddelkrücke an, und bringt,

wenn das Roheisen roth- oder kaltbrüchiges Eisen zu geben pflegt, noch etwa

¼ bis ½ Schaufel zerkleinerten Kalkstein zwischen dasselbe. —

Man gibt so viel Gase, daß die Flamme eine neutrale ist, d. h. nach ihrer

Zusammensetzung weder oxydirend, oder, was noch nachtheiliger wäre, reducirend

einwirken kann. In ersterem Falle werden nämlich die scharfen Kanten des Roheisens

nicht vorzeitig zum Gaaren gebracht, sondern dasselbe schmilzt mit dem möglich

geringsten Abbrande gleichmäßig ein, was zur Erzeugung eines ganz gleichförmigen

Productes unerläßlich ist. Reducirende Gase halten die Arbeit nur auf, und tragen zu

einer zwecklosen Verschwendung von Brennmaterial und zur Ermattung der Arbeiter bei.

— Um Zeit zu gewinnen wendet man das Roheisen um, wenn es auf der einen Seite

hellglühend geworden ist, zertheilt es, sobald es weich erscheint, mit der

Brechstange, und nimmt überhaupt auf ein schnelles und gleichzeitiges Einschmelzen

desselben Bedacht. Hierbei muß dahin mit gesehen werden, daß sich keine

Roheisenstücke, sogenannte Sauen, auf den Boden festsetzen. Bei gutgehenden Gasöfen

kommt dieser Fall überhaupt nicht leicht vor. Jeder kleine Ansatz von solchen

Roheisensauen auf dem Boden läßt sich sehr leicht bemerken; denn, ist der Boden

rein, so gleitet das Gezähe ganz glatt und sanft darüber hin, wogegen jeder noch so

kleine Ansatz sich rauh und holperig anfühlt, und das Hingleiten des Gezähes

hindert.

Sollen Eisenbrocken, Enden oder altes Eisen beim Puddeln mit zugeschlagen werden, so

geschieht dieß am zweckmäßigsten entweder während der Zeit des Einschmelzens des

Roheisens und der gaarenden Zuschläge, oder auch mit dem Roheisen zugleich und in

kleinen Stücken. Das Quantum soll nicht füglich 1/15 des Roheisensatzes

überschreiten, weil sonst das Eisen an seiner gleichförmigen Beschaffenheit

verliert. Sind daher mehr solcher Eisenabfälle in Vorrath, so ist es vortheilhafter,

sie auf ein Brettstück möglichst dicht zusammengelegt in einen Schweißofen zu

bringen. Das Brettstück verbrennt, die kleinen Stücke aber schweißen aneinander, und

können dann unter dem Hammer zu einem Kolben abgefaßt werden.

Nach dem vollständigen Einschmelzen des Roheisens muß fleißig im Ofen gearbeitet

— gerührt — werden, um dasselbe mit den gaarenden Zuschlägen in recht

innige Berührung zu bringen. In dieser Periode dürfen, wie dieß von gewissenlosen

Arbeitern gern geschieht, keine kalten zerkleinerten Schlacken oder Sinter

zugeschlagen werden. Die Arbeit wird zwar dadurch ungemein gefördert, allein das

Product wird sehr verschlechtert, und fällt sehr ungleich aus. Man halte überhaupt

beim Puddeln als Hauptregel fest, daß sich in derselben Zeit

der ganze Einsatz in einem, seine ganze Masse umfassenden gleichförmigen

Zustande befinden muß. — Nach und nach, sowie die entkohlende

Einwirkung der gaarenden Zuschläge auf das Roheisen vorschreitet, nimmt die Masse an

Volumen zu, es bilden sich Blasen auf der Oberfläche, und das Ganze scheint zu

kochen. Es muß nun sehr fleißig gerührt werden; denn gerade von der fleißigen Arbeit während dieser Periode hängt wesentlich die Güte des

Eisens ab. Rührt man dasselbe während des Kochens nicht tüchtig durch, so wird es trocken, d. h. es

schweißt schlecht, bekommt Kantenrisse und Schiefer, und wird spröde und

kurzfadig; auch kann der Abbrand größer werden. — Während des

Kochens fließt und muß die obere Schlacke theilweise

durch die Arbeitsthür abfließen, weßhalb die Größe des Roheiseneinsatzes und die

Menge der gaarenden Zuschläge für jeden Ofen hiernach bemessen werden muß. Diese

obere Schlacke hat nämlich die meisten dem Eisen nachtheiligen Bestandtheile

aufgenommen, weßhalb ihre Entfernung nöthig ist. Dieses Kochen scheint in den Oefen,

bei welchen der Luftcanal als Lufterhitzungsapparat dient, kürzere Zeit zu dauern,

weßhalb der Puddler dann um

so fleißiger arbeiten muß. Das Eisen, welches so zu sagen

kürzere Zeit gekocht hat, ist immer etwas härter.

Es beginnen nun sich auf der Oberfläche der immer weniger kochenden Masse sich kleine

weiße Spitzen zu zeigen, welche immer blendender werden, und sich mehren. —

Beginnen diese Eisenkrystalle sich zu gruppiren, und so zusammenhängende Klümpchen

zu bilden, so wird weniger Gas zugelassen, so daß die im Ofen brennenden Gase nahe

daran oxydirend einwirken, und zwar bis zum Ende der Arbeit.

Es fängt nun die Arbeit mit der Brechstange und der Rührkrücke abwechselnd an. Die

Bildung größerer Klumpen muß vorläufig auf das sorgfältigste vermieden werden, weil

diese in ihrem Innern noch roh sind, und roh bleiben würden. — Für die

Erzeugung eines gleichförmigen Eisens ist es nöthig, daß der Boden warm gehalten

wird; dieß läßt sich durch sorgfältiges Wenden des am Boden liegenden Eisens nach

oben, und durch theilweises Bloßlegen des Bodens leicht erreichen. Ebenso müssen die

Ecken und Wände sehr rein von anhängenden Eisenbrocken erhalten werden; denn sie

verbrennen entweder und verringern dadurch das Ausbringen, oder sie geben zur

Bildung der harten und spröden im Eisen eingemischten Partien Veranlassung, welche

dasselbe verschlechtern, und zu mancher Verwendung ganz untauglich machen.

Ist die Gaare noch weiter vorgeschritten, hat sich die Schlacke durch die poröse

Eisenmasse gesenkt, und hängt letztere zusammen, so wird sie mit Brechstangen in so

viel Stücke gerissen als man Ballen haben will, deren Bildung alsdann beginnt. Den

Ballen selbst muß so viel als möglich ein recht gaarer Kern gegeben werden, d. h.

die obere Partie muß in die Mitte zu liegen kommen, was einem gewandten Arbeiter

auch immer gelingt.

Hat man alle vorerwähnten Bedingungen erfüllt, so wird das erzeugte Eisen ein ganz

gleichförmiges und vorzügliches seyn. — Nie sollen die Ballen durch Stoßen

gegen den Luftcanal zusammengeschlagen werden, weil hierdurch die Dauer desselben

sehr beeinträchtigt wird.

Sind die Ballen fertig geformt, so läßt man sie noch kurze Zeit im Ofen, wodurch das

Eisen an Güte gewinnt. Man hat es schon bei den gewöhnlichen Puddelöfen erkannt, daß

die Qualität des Eisens sehr verbessert wird, sobald man den fertigen Ballen noch

eine kurze Hitze gibt; allein man hat hiervon abstehen müssen, weil der Abbrand

dadurch unverhältnißmäßig vergrößert wurde. Dieser Nachtheil

fällt bei einem gut betriebenen Gasofen ganz weg.

Die fertigen Ballen werden nun unter einem kräftigen Hammer abgefaßt. Sie enthalten

sehr wenig Schlacke, und während des Abfassens unter dem Hammer fallen nur wenig Brocken von

der Oberfläche ab. Sie sind in der Regel so rein, daß meistens nicht der kleinste

Kantenriß an ihnen zu bemerken ist. Beim Abfassen muß man darauf sehen, daß die

Enden sehr gut gestaucht werden, weil sich bei reinen Enden weniger Abbrand bei der

weiteren Verarbeitung herausstellt. — Erhalten die Luppen, während sie noch

die volle Kernhitze besitzen, in einem Gasschweißofen mit gut schweißendem Sandherde

eine recht saftige Nachhitze, und werden sie unter recht nahe gelegenem kräftigem

Hammer zusammengeschweißt, so können sie sofort unter entsprechenden Walzen zu

fertigem sehr gutem Grobeisen ausgewalzt werden. Unter Hämmern ausgereckt erhält man

daraus ein Eisen, das mit dem ausgezeichnetsten Frischfeuereisen den Vergleich

aushält, und letzteres an Gleichförmigkeit immer übertreffen wird. Befindet sich,

nachdem die Ballen herausgearbeitet sind, zu viel Schlacke in dem Ofen, so wird ein

Theil derselben, doch nur immer die obere, abgelassen.

Hierauf werden die etwa entstandenen kleinen Schäden des Ofens ausgebessert, der

Generator, wenn dieß nöthig seyn sollte, gereinigt, und zu einem neuen Einsatze

geschritten.

Die tägliche Production eines einfachen Puddelofens, in welchem weiches fadiges Eisen

erzeugt wird, war bei einem einjährigen Durchschnitte 45½ Cntr. preuß. sehr

reiner Luppen, der Abbrand von grauem Roheisen 5⅝ Proc., der Holzverbrauch

für den Centner abgefaßter Luppen 6,7 Kubikf. engl., mit leeren Räumen gemessen. Das

Holz, meistens Tannen und Fichten, war sehr leicht, auf sumpfigem Boden gewachsen,

und sehr häufig kernfaul. Mit gutem trocknem Holze, und mit halbirtem Roheisen haben

die besten Puddler nach wöchentlichem Durchschnitte täglich 51 Cntr. sehr reine

Luppen erzeugt. Der Abbrand war 3¾ Proc., der Holzaufgang 5,2 Kubikf.

engl.

Vom Puddeln des harten stahlartigen

Eisens.

Hierzu müssen aufmerksame und fleißige Puddler verwendet werden, weil die Arbeit mit

Umsicht ausgeführt werden muß, wenn ein immer gleiches Product erzeugt werden soll.

— Die Manipulationsweise unterscheidet sich von der vorher angegebenen in den

ersten Stadien der Arbeit dadurch, daß weniger gaarende Zuschläge in Anwendung

kommen, also gewissermaßen trockener gearbeitet wird.

Ist die Gaare so weit vorgeschritten, daß die Schlacke sich durch die

zusammenhängende Masse gesenkt hat, so wird diese zum größten Theile abgestochen,

die Menge der einströmenden Gase bis zu einer merklichen Trübung der Flamme auf dem Herde vermehrt, und

in diesen Gasen das Eisen einige Zeit recht fleißig zertheilt

und gewendet. Darauf erst gibt man so viel Wind, daß die brennenden Gase

neutral sind. In diesem Falle zeigen letztere eine gelbe, ins sogenannte

Gänschengrün spielende Farbe, welche ein aufmerksamer Arbeiter bald richtig

beurtheilen lernt. Ueberhaupt lernen die Arbeiter bei nur einigermaßen richtiger

Anleitung die Flamme der brennenden Gase sicher beurtheilen und darnach das richtige

Verhältniß zwischen Gas und Wind reguliren. — In den neutralen Gasen bringt

man das Eisen zur vollen Gaare, und bildet Luppen. Die Arbeit bei der Erzeugung von

hartem stahlartigem Eisen dauert immer etwas länger, und erfordert von Seiten des

Arbeiters Fleiß und Aufmerksamkeit. Das zu Circular- und Brettsägeblättern

bestimmte Eisen wird auf angegebene Weise von vorzüglicher Güte erzeugt.

Beschreibung eines Schweißofens.

Der auf Tab. VI abgebildete Schweißofen hat sich bei

einer dreijährigen Anwendung als zweckmäßig erwiesen; Fig. 8 zeigt denselben im

Längendurchschnitt, Fig. 11 im Grundriß, und Fig. 12 ist die

Frontansicht desselben.

a ist der Gascanal.

b der Staubkasten.

c gußeiserne Stütze, um das

Durchbiegen der Platte d zu verhindern.

f Gaskasten mit dem Düsenrohre f′.

e eine mit einer gußeisernen Platte

geschlossene Oeffnung, um in den Gaskasten f gelangen zu

können.

g die Feuerbrücke.

h der Herd. Das Gewölbe u desselben besteht wie bei den Puddelöfen aus

Itakolumit, die Seitenwände aus feuerfesten Ziegeln.

i Herdsohle, mit gutem Schweißsande

ganz eben ausgeschlagen, und mit einem Fallen nach

c′ dem Schlackengraben, und

dem mit Gestübbe geschlossenen Schlackenloche h′.

p Fuchsbrücke.

q Lufterhitzungsapparat.

r Vorwärmeraum; durch die Thür z geschlossen.

s gußeiserne Deckplatte über dem

Lufterhitzungsapparat.

t Esse, von starkem Eisenblech.

m Arbeitsbank zum Auftragen des

einzusetzenden Eisens.

g′ eiserne Stützen unter der

Arbeitsbank.

y Zapfen und Griff zum Stellen des

Düsenrohrs.

b Thüren zum Reinigen des

Staubkastens.

Die äußere Armirung mit gußeisernen Platten und die Verankerung sind wie bei den

Puddelöfen, und aus der Zeichnung ersichtlich.

Von dem Betriebe der Schweißöfen.

Dieser ist weniger schwierig als bei den Schweißöfen mit directer Feuerung. Hat man

die Quantität des zur Verbrennung der Gase nöthigen Windes der Art bemessen, daß

diese im Ofen völlig neutral sind, ist die Feuerbrücke nicht zu kurz, so daß eine

vollständige Mischung von Gas und Wind bereits stattgefunden hat, ehe sie zum Eisen

gelangen, ist der Schweißsand, aus welchem die Herdsohle gemacht ist, gut, so

erzielt man die saftigste Schweißhitze in kurzer Zeit, und mit geringem

Eisenabbrande.

Das Brennmaterial für den Schweißofenbetrieb muß sehr trocken seyn; doch hat sich Hr.

Thoma schon genöthigt gesehen längere Zeit mit

Birkenholz zu arbeiten, welches, im Sommer geschlagen, bis zur Anfuhr im darauf

folgenden Winter im Walde gestanden hat, und im Frühjahr, ohne getrocknet zu werden,

verwendet wurde. Natürlich ist dann der Verbrauch an Holz und der Abbrand

größer.

Zur Herdsohle muß man sich möglichst guten Schweißsand zu verschaffen suchen, indem

nur auf einem solchen eine ganz entsprechend saftige

Schweißhitze erzielt werden kann, und das Aeußere des entweder unter

Hämmern oder unter Walzen vollendeten Eisens tadellos, und dem Auge durch ein

schönes Blau gefällig werden wird. Auf Böden aus anderem zu feuerbeständigem

Material wird eine trockene Hitze erhalten, welche die

Qualität des Eisens beeinträchtigt, und den Abbrand vermehrt. Sandböden sind

außerdem als die billigsten zu betrachten.

Die Schweißofenarbeit selbst unterscheidet sich in nichts von der in gewöhnlichen

Schweißöfen, nur muß man kleinere Einsätze machen, weil die Schweißhitze viel

schneller erfolgt; so z. B. bei etwa 80 Pfd. schweren abgefaßten Puddelluppen in

½ bis ¾ Stunden; bei 2″ starken quadratischen Stücken in etwa

15 Minuten. Würde man nun die Einsätze zu groß machen, so müßten die zuletzt

auszuwalzenden Stücke so lange im Ofen bleiben, daß dadurch die Beschaffenheit des

Eisens geändert werden möchte. Daraus geht ferner hervor, daß man, um ein Walzwerk

mit der größten Leistungsfähigkeit arbeiten zu lassen, weniger Gasschweißöfen als Schweißöfen

mit directer Feuerung bedürfen wird. In letzter Zeit betrug der Abbrand beim

Ausschweißen von kalten Luppen und beim weitern Auswalzen zu Stabeisen 15 Proc., der

Holzverbrauch für den Centner Product 3,8 Kubikfuß.

Die aus den Gasöfen entweichende Hitze ist für die ausgedehnteste Verwendung

geeignet, und namentlich dann, wenn zur Erzeugung der Gase comprimirte Luft

angewandt wird. Die bei weitem wichtigste Verwendungsart ist unstreitig die zur Dampferzeugung. Wendet man dabei die ausgezeichneten

Röhrenkessel nach Dr. Alban's

Construction an, so ist es kaum zu glauben, welche große Dampfmenge von sehr hohem

Druck ein einziger Gaspuddelofen zu erzeugen vermag. Die Zeit dürfte nicht fern

seyn, daß man anerkennen wird, welch große Verdienste sich Dr. Alban durch die Erfindung seiner

Röhrenkessel um die Eisenindustrie erworben hat.