| Titel: | Das Portland- und Roman-Cement. Ein Beitrag zur Geschichte der Cemente oder hydraulischen Mörtel in England, nebst einem Anhange über die Theorie der Erstarrung der Mörtel und über den glänzenden Stucco der Alten; vom Conservator Dr. Schafhäutl. |

| Autor: | Karl Emil Schafhäutl [GND] |

| Fundstelle: | Band 122, Jahrgang 1851, Nr. XXXVI., S. 186 |

| Download: | XML |

XXXVI.

Das Portland- und Roman-Cement. Ein

Beitrag zur Geschichte der Cemente oder hydraulischen Mörtel in England, nebst einem

Anhange über die Theorie der Erstarrung der Mörtel und über den glänzenden Stucco der

Alten; vom Conservator Dr. Schafhäutl.

Mit Abbildungen auf Tab.

III.

Schafhäutl, über das Portland- und

Roman-Cement.

Vor dem Jahre 1756 bediente man sich in England als hydraulischen Mörtels des

daselbst sogenannten holländischen Trasses (dutch Tarras). Holländisch nannte man ihn, weil er von

Holland aus bezogen wurde, und erst durch die Nachforschungen des berühmten

englischen Ingenieurs Smeaton ward es klar, daß der Traß

nicht in Holland selbst gebrochen wurde, sondern als „poröser

Stein“ vom Rheine bei Andernach komme, und in Holland bloß gepulvert

werde. Es ist dieß, wie bekannt, der vulcanische Tuff des Brohlthales.

Man pflegte gewöhnlich zwei Maaßtheile Kalkhydrat (Aetzkalk, so lange mit Wasser

befeuchtet, daß er zu Pulver zerfällt) mit einem Maaßtheile Traß genau zu vermengen,

und dann unter beständigem Durcharbeiten nicht mehr Wasser hinzuzufügen, als nöthig

war, um der Mischung eine breiartige Consistenz zu geben.

Im Jahre 1739 verwendete jedoch der Ingenieur Labelye

zuerst Puzzolane von Civita-Vecchia zum Bau der untern Theile der

Westminster-Brücke. Von dieser Puzzolane fand Smeaton, der über sie erst Nachrichten durch Belidor's

Architectura hydraulica erhalten hatte, noch einen

Vorrath im Besitz des Handlungshauses, das ihn geliefert hatte; denn es war keine

weitere Nachfrage darnach, so daß die Puzzolane um einen äußerst niedern Preis zu

haben war.

Die Seltenheit und Kostspieligkeit der Puzzolane war natürlich die Veranlassung, daß

man ihre Stelle durch ein wohlfeileres Material zu ersetzen suchte. Es wurden

häufige Versuche in dieser Beziehung angestellt, die aber alle zu keinem Ziele

führten.

Die ersten praktischen und zugleich wissenschaftlichen Untersuchungen über Cemente

verdanken wir dem obengenannten englischen Ingenieur John Smeaton, veranlaßt durch den projectirten Bau des berühmten Edystone Leuchtthurmes auf einem Felsen im Eingange des Sundes von

Plymouth. Zwei Leuchttürme waren bereits von der stürmenden See verschlungen worden;

Smeaton's Aufgabe war deßhalb eine ganz

außerordentliche, bei welcher er neue eigenthümliche Wege zur Errichtung seines

Baues aufzufinden hatte; es war deßhalb natürlich, daß er mit aller Ueberlegung und

der detaillirtesten Umsicht, die den praktischen gesunden Sinn der Engländer so sehr

charakterisirt, Vorbereitungen zu seinem neuen Werke machte, und sich deßhalb vor

allem mit der Natur des beim Baue zu verwendenden Mörtels genau bekannt zu machen

suchte.

Von der Theorie des Mörtels überhaupt war zu Smeaton's

Zeiten noch gar nichts Brauchbares bekannt, ja selbst die Praxis hatte nur so

schwankende und sich zum Theil widersprechende Ueberlieferungen, daß Smeaton genöthigt war, bei seinen Untersuchungen von vorn

herein zu beginnen und einen eigenen Weg einzuschlagen.JohnSmeaton: A narrative of the building and a description of

the Edystone Lighthouse etc. 2. edit. corrected. London, printed for G.

Nicol, Pall Mall 1793. Folio.

Smeaton beschäftigte sich zuerst mit der Untersuchung des

gewöhnlichen Kalkes, der zu Mörtel verwendet wird.

Die Maurer hielten den Kalk aus Kreide gebrannt für den allerschwächsten. Smeaton zeigte durch Versuche, daß der Kreide-Kalk

so gut war, als der beste aus dichten Kalksteinen gebrannt.

Er fand aber zugleich, daß der beste und reinste Kalk unter Wasser nicht erhärte, sondern zerfalle und also für Wasserbauten

nicht zu brauchen sey. Bei seinen mit englischer Geduld und Consequenz fortgesetzten

Erkundigungen hörte er von Maurern, daß in der Gegend von Aberthaw (am rechten Ufer

der Severn und dem südlichsten Punkte von Glamorganshire am Bristol-Canal)

ein blaulich-grauer (matt himmelblauer nach Smeaton) Kalkstein gebrochen werde, der gebrannt stärker (stronger) sey als gewöhnlicher Kalk, und den

Einwirkungen des Wassers besser widerstände als jeder andere.

Smeaton machte sogleich eine Reise nach dem Orte, nahm

die Brüche in Augenschein und machte Experimente mit diesem Kalke, der der

Liasformation angehört, die auf Kohlenkalk liegt.

Smeaton fand wirklich die Aussage der Maurer bestätiget,

und begann nun die chemische Natur dieses merkwürdigen Kalksteines zu untersuchen. Er löste ihn zu

diesem Ende sehr zweckmäßig in verdünnter Salpetersäure auf, und fand, daß eine

ziemliche Quantität von unlöslicher grauer Masse zurückblieb, die, von der

Flüssigkeit abgesondert, sich wie Thon kneten ließ, und die er deßhalb auch für Thon

erklärte. Smeaton untersuchte nun ähnliche Kalke auf der

entgegengesetzten Seite des Bristol-Canals, z.B. in Watchet in

Sommersetshire, und fand, daß alle diese Kalke, welche thonigen Rückstand nach der Auflösung in Säuren hinterließen, gebrannt

unter Wasser erhärten, während alle Kalksteine, welche nach der Auflösung in

Salpetersäure keinen Rückstand hinterließen, zum Wassermörtel nichts taugen.

Smeaton sagt deßhalb §. 179 des oben citirten

Werkes: „das Experiment überzeugte mich, daß der reinste Kalkstein nicht der beste für den Mörtel sey, namentlich bei

Wasserbauten.“

Das war die erste wissenschaftlich errungene Thatsache von unendlichem Werthe den

Irrthümern von 2000 Jahren gegenüber, während welcher man den härtesten weißesten

Kalkstein für den besten hielt, und sie ist die Grundlage aller nachfolgenden

Experimente und Entdeckungen von John in Berlin, Vicat in Frankreich und anderen Ingenieuren etc. in

England geworden.

Erst im Jahre 1828 begann eine neue Aera in diesem Gebiete durch den Oberbergrath Fuchs in München, der die erste wissenschaftliche Theorie

der Wirkung hydraulischer Kalke gab und somit die Wege zeigte, hydraulische Kalke

von einer bestimmten verlässigen Wirkung jedesmal auf dem kürzesten und sichersten

Wege zu erhalten.

Während die beste Autorität in dieser Beziehung in England, Generalmajor Pasley, noch im Jahre 1847 glaubte, die Erhärtung der

hydraulischen Cemente geschehe durch Anziehung von Kohlensäure wie beim gewöhnlichen

Mörtel, hatte Fuchs schon im Jahre 1828 bewiesen, daß

während des Erhärtens des hydraulischen Kalkes unter Wasser eine Umtauschung der

chemischen Bestandtheile des hydraulischen Kalkes und eine chemische Verbindung des

Kalkes mit Kieselsäure und Wasser zu einem Kalkhydrosilicate vor sich gehe, welche

die Erhärtung des hydraulischen Kalkes in Berührung mit Wasser bedingt, und daß

Kalkhydrat mit amorpher Kieselsäure oder auch wässeriger amorpher Kieselsäure ein

ausgezeichnet gutes Cement gebe.

Er hat gezeigt, daß in thonhaltigen Kalksteinen, welche zu hydraulischen Kalken

geeignet seyn sollen, der Thon eine besondere Zusammensetzung besitzen und diese

Combination durch Brennen in der Art aufgeschlossen werden müsse, daß der

kohlensaure Kalk ätzend werde und die Kieselsäure durch den Aetzkalk die Freiheit erlange, sich

in Berührung mit Wasser mit diesem Aetzkalke zu einer bestimmten chemischen

Verbindung zu vereinigen.

Er hat unser Wissen mit der überraschenden Thatsache bereichert, daß diese Verbindung

von Kieselsäure und Kalk unter Wasser mit solcher Kraft geschehe, daß sogar viel

mächtigere Basen als Kalk, wenn sie in Wasser löslich sind, z.B. die Alkalien, der

Kalkerde ihren Platz überlassen müssen. Dabei hat er zuerst den Alkaligehalt der meisten Thone und namentlich der Thone

in den Mergeln nachgewiesen.

Ferner, daß die Aufschließung der Thonerde und die nachfolgende

Kalksilicat-Bildung noch leichter vor sich gehe, wenn mit der Thonerde

verwandte in Wasser unlösliche Basen, wie Eisenoxyd, vorhanden sind. Da jedoch diese

unlöslichen Basen nicht mit der Thonerde chemisch gebunden sind, wie z.B. das

Eisenoxyd, und auch bei der neuen Verbindung nicht ausgeschieden werden können, so

müssen sie zuerst mit dem Thone in chemische Verbindung gebracht werden, wenn sie

auch in der neuen Verbindung als chemischer Bestandtheil auftreten sollen. Treten

sie in dem neuen Hydrosilicate nicht als chemische Bestandtheile auf, so stören sie

durch ihre mechanische Zwischenlagerung den Zusammenhang des erhärtenden

Cementes.

Deßhalb bilden eisenhaltige Thone, z.B. Ziegelthone, erst wenn sie so stark d.h. bis

zum Schmelzen erhitzt werden, wo das mechanisch beigemengte Eisenoxyd sich mit dem

Thonerdesilicate zum Thonerdeeisen-oxydulsilicate verbunden hat, eine Art von

künstlicher Puzzolane, welche mit Aetzkalk verbunden in Berührung mit Wasser zu

einer festen Masse erhärtet.

Man sieht aus diesen Erfahrungen von Fuchs, daß es nicht

des Kalkes zum Aufschließen des Thones bedarf, sondern daß das Eisenoxyd dieselbe

Wirkung verrichtet, indem es sich mit dem Thonerdesilicate zu einer neuen Verbindung

einigt, und einen Theil der Kieselerde des Thones in Anspruch nimmt, wodurch sich

die Löslichkeit oder Zersetzbarkeit des Silicates ändert.

Fuchs hat ferner dargethan, daß wir natürliche

hydraulische Cemente in allen unsern ungeheuren Mergelmassen des Vaterlandes

besitzen, welche gegen 25 Proc. Thonerde enthalten.Fuchs: über Kalk und Mörtel in Erdmann's Journal für technische Chemie Bd. VI S.

1 und 132 (polytechn. Journal Bd. XLIX S.

271).

Smeaton

machte seine chemischen

Analysen quantitativ, und fand, daß der Aberthaw-Kalk 13, der

Watchet-Kalk 12 Proc. Thon enthalte.

Nach dem gegenwärtigen Stande unserer Kenntnisse, die wir durch Fuchs erlangten, können wir sogleich voraussagen, daß dieser Gehalt an

Thonerde zu geringe sey, um guten hydraulischen Kalk zu bilden, und so fand dieß

auch Smeaton durch Erfahrung, nämlich daß Cemente aus

diesen Steinen bereitet, unter Wasser nicht so hart werden als

Puzzolan-Cement; indessen sind dennoch mit dem Cement aus diesem Kalke in den

neuesten Zeiten z.B. die Pfeiler der berühmten Menai-Kettenbrücke gebaut

worden.

Da von der oben erwähnten Puzzolanerde noch so viel vorhanden war, daß er damit

Versuche anstellen konnte, so fand er bald, daß wenn er Puzzolanerde in gleichem

Maaßtheile seinem Liaskalke beimengte, er ein Cement erhielt, das dem besten aus

mehr Puzzolanerde bereiteten nichts nachgab.

Smeaton unterscheidet ganz gut zwei Sorten von Puzzolane;

die eine, von Civita Vecchia, von brauner Farbe und dem Ansehen eines durch Brennen

porös gewordenen Eisenerzes, fand er als die beste, von der doppelten Wirkung der

grauen Puzzolane, die von Neapel kam.

Smeaton hatte nun ein vollkommen gutes Cement; aber die

Puzzolane kam ihm zu theuer, und er suchte deßhalb nach einem Surrogate für

Puzzolane in seiner Nähe. Der umsichtige Ingenieur fand z.B. auf dem Grunde eines

Flusses den Sand und die Steine zu einer festen Masse zusammengekittet, und zwar

durch Stückchen von Schmiedeisen, das sich in Oxydhydrat oder in Rost verwandelt

hatte. Er richtete deßhalb zuerst sein Augenmerk auf Eisenoxyd, das wohlfeil zu

erhalten sey. Dieß fand er in dem Staub, der beim Rösten der Erze abfiel. Zu

gleichen Theilen mit seinem Liascemente gemengt, erhielt er ein besseres Cement,

aber doch nicht so gut als das mit Puzzolane. Er versuchte hierauf Hammerschlag, und

dieser that ihm natürlich noch bessere Dienste als das geröstete Eisenerz, was sich

aus der Theorie unseres Fuchs sehr leicht erklären

läßt.

Smeaton versuchte noch einen andern Kalkstein von Barrow,

der nahezu 22 Proc. Thon enthielt, und deßhalb schon an und für sich ein besseres

Cement gegeben haben würde.

Er mischte mit 4 Maaßtheilen dieses Kalkes 2 Maaßtheile gepulverte Abfälle von

Eisenerzen, 2 Theile groben Sand, und fand, daß diese Mischung seinem Vorhaben sehr

gut entsprach. Zum Theil mit dieser Mischung und mit Aberthaw-Kalk und Puzzolane

ist der Leuchtthurm von Edystone gebaut.

Smeaton theilte noch umständlich seine Erfahrungen über

die beste Bereitung hydraulischer KalkeDirectioms for preparing, making and using Puzzolana

Mortar, in den Reports of the late JohnSmeaton. London 1812. 4. Vol. III. pag. 414. mit, die alle Beachtung verdienen.

Weiter wurde in Bezug auf hydraulische Kalke nichts gethan, bis James Parker von Northfleet in der Grafschaft Kent wieder

Versuche anstellte, und (da man immer seit Smeaton einen

Gehalt an Eisen in den für Cement brauchbaren Kalksteinen für unerläßlich hielt,

indem man die wohlthätige Wirkung der dem Thone beigemengten Eisenoxyde so oft

erfahre hatte) gewisse Concretionen im Londonthone als Kalk brannte, welche durch

ihre hellbraune Farbe einen hinreichenden Eisengehalt zu verrathen schienen.

Er fand sich in seiner Erwartung nicht betrogen, und ließ sich seine Erfindung im

Jahre 1796 unterm 28. Juni patentiren, worauf er sich mit Wyatt verband, der unter der Firma Wyatt,

Parker und Comp. bis zu diesem Tage

ausgezeichnete Geschäfte machte.

Das Cement, von Farbe hellbraun, etwas ins Gelbliche sich

ziehend, fand sehr bald ungemeinen Absatz, verdrängte die Puzzolane beinahe

vollständig und findet noch unter dem Namen Parker's

Roman-Cement so häufigen Absatz, daß unter den vielen

Cementbereitern in London der Nachfolger von Parker, J.

M. Blashfield, alljährlich 10 bis 15000 Tonnen in seiner

Fabrik Millwall Poplar auf der Isle of Dogs in der Themse in der Nähe des Londoner

Hafens verfertigte.

Das rasche Erhärten des hydraulischen Mörtels und seine große Festigkeit nach diesem

raschen Erhärten, welche zuletzt die des gewöhnlichen Mörtels wenigstens fünfmal

übertrifft – seine Undurchdringlichkeit gegen alles Wasser, machen diesen

hydraulischen Mörtel zu einem unschätzbaren Baumaterial, das den gewöhnlichen Mörtel

rasch verdrängen würde, wenn nicht die Kostbarkeit des hydraulischen Mörtels Ursache

wäre, daß man ihn nur da anwenden kann, wo gewöhnlicher Mörtel nicht ausreicht.

Als in London im Jahre 1834 die Parlamentshäuser niederbrannten, war es Aufgabe, so

rasch als möglich ein temporäres Gebäude für die Sitzungen der Lords und der

Gemeinen herzustellen, das sogleich bewohnbar sey. Man gebrauchte statt des

gewöhnlichen Mörtels hydraulischen Kalk (Roman-Cement von Blashfield) und in drei Monaten während der ungünstigsten

Jahreszeit standen die temporären Gebäude für die Parlaments-Sitzung

vollkommen trocken, als wären Jahre seit ihrer Erbauung verflossen, und sogleich zum

Beziehen bereit.

Ein noch schlagenderes Beispiel gibt der Themse-Tunnel. Dieser wäre ohne

hydraulischen Kalk gar nicht ausführbar gewesen; denn nach der durch die Umstände

vorgeschriebenen Bauweise ist das Ziegel-Mauerwerk nicht in Bunden gelegt,

sondern es wurden Rippen von nur 9 und oft nur 4 1/2 Zoll Länge ausgeführt, die alle

bloß durch Roman-Cement aus der oben erwähnten Blashfield'schen Fabrik mit einander verbunden und durch den bekannten

Schild selbst zusammengedrückt wurden, bis das Cement angezogen hatte. Hätte man

bloß Kalkmörtel gebraucht, so wäre man natürlich genöthigt gewesen, Monate lang zu

warten, bis die Ziegelsteine durch den Mörtel zusammengehalten worden wären, und die

Arbeit wäre natürlich auf Jahrzehnte ausgedehnt unausführbar geworden. Ueberhaupt

würde der Druck des sehr rolligen Erdreichs die einzelnen Mauertheile bald zerstört,

an andern Stellen das Wasser den Mörtel wieder ausgewaschen haben.

Das rasche Erstarren und die Festigkeit hydraulischer Cemente veranlaßte bekanntlich

den berühmten Ingenieur Sir Mark Isambard Brunel ganze

und halbe sehr flach gedrückte Bogen ohne alle Centerung oder irgend ein Lehrgerüste

auszuführen.

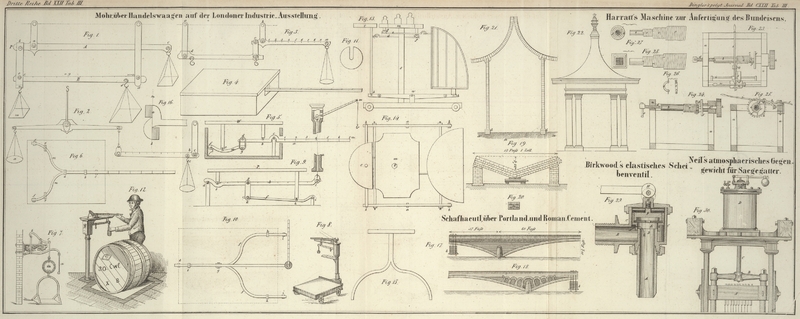

Eine Idee von diesem merkwürdigen Experimente gibt Fig. 17, in welcher das

Ziegelbauwerk von der Fronte und Rückenseite dargestellt ist.

Der Pfeiler a, welcher die beiden Halbbogen trägt, ist 4

Fuß breit, 8 Fuß hoch, und in der Länge, die man natürlich hier nicht sehen kann, 10

Fuß.

Der Grund ist nur 8 Zoll tief gelegt, und besteht aus Yorkshirer Pflastersteinen von

3 Zoll Dicke.

Von diesem Pfeiler a nun erstrecken sich die beiden

flachgedrückten Halbbogen in entgegengesetzter Richtung, der rechte 60 Fuß, der

linke 37 Fuß, und dieser letztere ist noch mit einem Gewichte b von 62,700 Pfd. beladen.

Diese Halbbogen allein ohne ihre Füllung sind 3 1/2 Fuß breit und 13 Zoll dick, und

ebenso das obere horizontale Carnieß.

Die eine nördliche Seite ist, wie wir in Fig. 17 sehen, zwischen

dem Bogen und Carnieß eben ausgefüllt; auf der südlichen Seite Fig. 18

sehen wir die

Zwischenräume mit sieben kleinen offenen Bogen ausgefüllt, so daß das Mauerwerk hier

nur 18 Zoll dick war.

Es ist natürlich, daß auch das stärkste Cement eine solche Länge von 60 Fuß kaum

allein zu tragen im Stande gewesen wäre. Brunel bediente

sich deßhalb zur bessern Zusammenhaltung der Fugen zuerst in einer Höhe von 4 1/2

Fuß einfacher Latten, welche er in den zehn Lagen über die Fugen legte, hierauf nahm

er statt des Holzes gewöhnliches Reifeisen, wozu er eilf Lagen nöthig hatte.

Bei der ersten Lage brauchte er bloß 2 Bandeisen, in der zweiten Ziegelreihe 3, in

der dritten 4, in der vierten 5, in der fünften, sechsten, siebenten, achten und

neunten überall 6, in der zehnten 4, und in der eilften 6 Stücke.

Ueber dieser befand sich nur mehr eine Ziegelsteinlage.

Der hydraulische Kalk haftet eben so gut an dem Eisen als an den Ziegeln und

verbindet Alles zu einer festen Masse.

Beide Bogen wurden ohne Bogengerüste gebaut. Die Maurer standen bloß auf einem

kleinen beweglichen Gerüste, welches wie das Gewicht b

am Ende des vollendeten Bogentheiles selbst hing, und sobald ein Theil des Bogens

angesetzt war, auf diesem wieder nachgerückt wurde.

Auch 13 Fuß lange und 18 3/4 Zoll breite Balken aus Ziegeln wurden von Pasley auf dieselbe Weise gebaut und auf 10 Fuß im

Lichten von einander gelegene Ziegelpfeiler gekittet, wie Fig. 19 zeigt.

Fig. 20 gibt

den Querschnitt des Ziegelbalkens an. Man sieht, daß er die Breite von zwei Ziegeln

hatte und aus vier Reihen von Ziegeln bestand. Ebenso sieht man da die fünf Stücke

(gewalzten) Reif- oder Bandeisens.

Zwei wurden in der untern Fuge angebracht, eines in der mittlern und zwei in der

obern, so daß der Querschnitt einen Quincunx bildet.

Nachdem 2537 Pfd. auf die Waagschale gelegt worden waren, ergab sich eine Einbiegung

von 1/10 Zoll, und diese wurde doppelt so groß mit 3718 Pfd., wobei sich zugleich

ein Sprung durch die zwei untern Ziegellagen zeigte. Mit 3945 Pfd. zog sich der

Sprung durch die dritte Ziegellage und eine Biegung von 5/10 eines Zolls; bei 4308

Pfd. erreichte sie 1 Zoll und bei 4523 Pfd. ging der Sprung durch den ganzen Balken,

der jedoch noch durch die Reifeisen zusammengehalten wurde. Erst als man 4314 Pfd.

aufgelegt hatte, rissen die zwei untern Eisenreifen und der Balken fiel bis er auf die

Waagschale a zu liegen kam, welche zu beiden Seiten die

Gewichte zum Brechen trug.

Wenn übrigens so lange Ziegelbalken ohne die Verbindung durch Reifeisen wohl nicht zu

empfehlen sind, so zeichnet sich jedoch auch das flachste und dünnste Gewölbe mit

Cement erbaut, eben durch seine Tragkraft vor allen ähnlichen Constructionen dieser

Art aus.

Ein sehr flacher Bogen bloß aus zwei Reihen von gezähnten oder gebunden gelegten

Ziegelsteinen in einer Casematte gebildet, die mit ihren Lagern durch reines Cement

aneinander gekittet waren, hatte eine Sehne oder Spannweite von 15 Fuß 4 Zoll, und

der Pfeil oder sein Ansteigen betrug bloß 9 Zoll. Der nicht ganz 4 1/2 Zoll dicke

Bogen wurde nach vier Monaten und dann successive mit losen Ziegelsteinen, in

derselben Weise wie die gekitteten Steine geordnet, beschwert, und erst nachdem zehn

Reihen von Steinen mit einem Gewichte von 6400 Pfd. aufgelegt waren, bemerkte man

eine Deflexion von 2/16'' und nun nachdem die vierzehnte Ziegellage mit einem

Gewichte von 8960 Pfd. aufgelegt war, brach der Bogen zusammen, ebenso als wie etwa

ein ähnlicher aus Gußeisen gebrochen seyn würde, während ein ganz gleicher Bogen mit

dem besten gewöhnlichen Mörtel aufgeführt, nicht einmal sein eigenes Gewicht zu

tragen vermochte und zusammenbrach als man nach vier Monaten das Gerüst

hinwegnahm.

Beim Cementbogen wurde das Bogengerüst hinweggenommen, sobald der Bogen vollendet

war.

Aber nicht allein regelmäßige, sondern sogar hängende oder verkehrte Bogen und

Gewölbe hat Pasley aus Ziegelsteinen mit Cement verbunden

construirt, eine Bauart, die ohne Cement auf keine Weise auszuführen gewesen

wäre.

Fig. 21 gibt

uns eine Idee von dieser Bauart. Sie stellt ein Sommerhaus im Längenschnitt vor,

ganz aus Ziegelsteinen und Roman-Cement von Pasley

im Garten der Officiers-Wohnung bei der Brompton Caserne zu Chatham erbaut.

Der Grundriß bildet ein Quadrat von 7 Fuß 2 Zoll Seite im Lichten. Das Gebäude

selbst war 9 Fuß 3 Zoll hoch vom Boden bis zur Traufe, auf einen Unterbau von

Concrete a, wovon wir nachher sprechen werden, 1 Fuß

dick, gesetzt, auf welches das Fundament b von drei

Ziegeln, 9 Zoll hoch und dick gelegt war, und dieses diente den Maurern und dem

Dache zur Unterlage, die alle nur einen halben Ziegelstein, also bloß 4 1/2'' dick

waren. Das ganze Gebäude wurde in der Art angelegt, daß es ohne die befestigende Kraft des

Cementes nicht hätte halten und ausgeführt werden können.

Das Dach, dessen Form schon zeigt, daß seine Theile nur durch die adhäsive Kraft des

Cementes zusammengehalten werden konnten, war natürlich aus vier gleichen Quadranten

von 5 1/2 Fuß Radius zusammengesetzt; die obern Radien lagen alle in derselben

horizontalen Ebene und die convexen Enden berührten einander an der Spitze, so daß

das Dach an den 2 Fuß frei hereinragenden Traufenden 12 Fuß Seite hatte.

Kein Band aus Eisen oder Holz, kein Bruchstein wurde angewendet, und das Dach ohne

Lehrgerüst aus freier Hand gebaut.

Es wurde nämlich immer eine Lage von Steinen rund herum über die andere angesetzt und

als Lehre bediente man sich bloß einer Quadrantsetzwaage mit einem Senkel

versehen.

Als man das Dach aufsetzte, waren die schwachen Wände des Gebäudes durch zwei

temporäre Rahmen von innen und außen verankert, damit sie durch den Druck des

unvollendeten Daches weder auswärts noch einwärts gedrückt werden konnten, bis das

Dach geschlossen ward, was rathsam schien, da die Wände zwei Thüröffnungen an zwei

sich einander berührenden Seiten von 7 Fuß Höhe hatten.

Fig. 22 zeigt

das vollendete Gebäude. Die Ornamente sind aus reinem Cemente verfertigt; die

flachen Wände innen und außen mit Mörtel aus Cement und Sand in gleichen Maaßtheilen

überzogen.

Ebenso wurde Roman-Cement aus der oben erwähnten Fabrik bei den London Docks,

bei der Royal Exchange, beim brittischen Museum durch Sir Robert Smirke, bei dem Lyceums- und St.

James-Theater und bei unzähligen andern Bauwerken angewendet. Man baut in

England feuerfeste und doch äußerst leichte Zimmerdecken, eben und sogar flach

gewölbt, aus Ziegelplatten und Cement oder auch aus hohlen kegelförmigen oder

topfartigen Steinen (arch-pots). Ein Beispiel der

letzteren gibt das neue Schatzkammer-Gebäude in Whitehall, gebaut durch Soane, der Unionclub von Sir Rob. Smirke, das Estrich der National-Gallerie und des Buckingham

Palastes. Man bedient sich desselben Cements ferner noch zum Anwurf der Häuser, und

mehrere neue Straßen sind mit diesem Roman-Cement beworfen, so z.B. alle

Häuser in Regent-Street, Regents-Park. Er wird da gewöhnlich mit Sand

gemengt.

Ebenso werden in London in der Blashfield'schen Fabrik die

sogenannten chimney pots, röhrenartige Kaminaufsätze,

gegossen, welche früher

aus Töpferthon gebrannt wurden, aber kaum ein paar Jahre ausdauerten, während die

aus Cement gegossenen im Regents-Park bereits mehr als zehn Jahre stehen,

ohne daß ein einziger zu Grunde gegangen wäre.

Da Parker's Originalpatent meines Wissens nirgends

abgedruckt ist, wie es sich nämlich in London im Rolls Yard im Petty

bag-office befindet und gegen den Erlag von 3 Shilling 6 Pence wohl

eingesehen aber nicht copirt werden darf, so will ich hier eine Uebersetzung des

Originalpatents beifügen, soweit es das Wesentliche der Bereitung selbst betrifft.

Ich hatte nämlich das Patent bereits bis zum letzten Worte mit Bleistift glücklicher

Weise copirt, als der Beamte erst mein Unternehmen bemerkte und mir erklärte, daß

Copien zu nehmen hier strengstens verboten sey.

Das Patent ist auf den Namen James Parker ausgestellt für

seine Erfindung eines gewissen Cementes oder Tarras (Traß), bei Wasser- und

andern Bauten zu gebrauchen. Parker beschreibt sein

Verfahren folgender Weise:

„Das Princip meiner Erfindung, sagt er, beruht darin, gewisse Steine oder

thonige Erzeugnisse, Thonnieren genannt, zu Pulver zu reduciren, und das Pulver

mit Wasser zu einem Cemente anzumachen, das dann fester und härter wird als

gutes Cement oder jeder Mörtel gegenwärtig auf künstlichem Wege

bereitet.“

„Ich kenne keine bestimmten allgemeinen Namen für diese Thonnieren, aber

ich verstehe darunter gewisse Steine aus Thon oder Concretionen aus Thon,

enthaltend Adern von kalkigen Materien und häufig, wenn auch nicht immer Wasser

in ihrem Mittelpunkte, dessen Höhlung gewöhnlich mit kleinen Krystallen von der

oben erwähnten kalkigen Materie ausgekleidet ist. Diese Nieren sind gewöhnlich

nahezu von der Farbe des Thonlagers, in dem oder in der Nähe dessen man sie

findet.“

„Wenn man diese Thonnieren in einer Hitze brennt, welche stärker ist als die, welche man bei gewöhnlichen

Kalksteinen anwendet, so erhalten sie ein braunes Aussehen, werden ein wenig

weicher, von lockererem Zusammenhange, und wenn man sie in diesem Zustande mit

Wasser übergießt, werden sie warm, aber löschen sich nicht.“

„Wenn man diese Nieren nach dem Brennen in Pulver verwandelt, das Pulver

mit nicht mehr Wasser anrührt als gerade nöthig ist, um es in einen Teig zu

verwandeln, so erhärtet es unter Wasser ungefähr in Zeit einer

Stunde.“

„Diese Steine aus Thon oder die Nieren werden zuerst in kleine Stücke

zerbrochen. Diese Stücke werden dann in einem gewöhnlichen Ofen, wie man sich

deren zum Kalkbrennen überhaupt bedient, gebrannt in einer Hitze, die beinahe hinreicht, sie zu verglasen, dann

gepulvert durch irgend eine mechanische oder andere Vorrichtung, und das auf

diese Weise erhaltene Pulver ist die Basis des

Cementes.“

„Um das Cement selbst in der besten und vortheilhaftesten Weise zusammen

zu setzen, nehme ich 2 Maaßtheile Wasser und 5 Maaßtheile des beschriebenen

Pulvers. Ich füge dann entweder Pulver zu dem Wasser, oder das Wasser zu dem

Pulver mit der Vorsicht, die Masse während der ganzen Dauer der Mischung

sorgfältig umzurühren und durchzuarbeiten. Das Cement ist nun auf diese Weise

fertig, und erhärtet in 10 oder 20 Minuten nachdem die Mischung geschehen ist,

entweder unter dem Wasser oder in der Luft.“

„Gelegentlich brenne, mahle und mische ich das eben beschriebene Pulver

mit Kalk und andern Steinen, Thon, Sand oder gebrannten Erden in solchen

Verhältnissen, als nöthig und nützlich seyn mag für die verschiedenen Zwecke,

für welche Cement verwendet wird, wobei ich immer im Auge habe: je weniger Wasser man (beim Anmachen des Cements)

verwendet, und je schneller der Mörtel oder das Cement nach seiner Anfertigung

gebraucht wird, desto härter wird das Cement werden.“

Wir lernen aus dieser Beschreibung, daß Parker unter

seinen Thonnieren diejenigen Concretionen versteht, welche die Mineralogen ehemals

Septarien oder Ludus Helmonti genannt haben.

Wie schon bemerkt, finden sie sich in Thonmergelschichten des Londonthones

eingelagert und werden vorzüglich von der Insel Sheppey bezogen, welche an der

Mündung der Themse liegt, und nichts anders ist als ein Landstrich durch den von

Süden herkommenden Medway-Fluß vom Lande getrennt. Die Nieren sind

Concretionen in einer sehr harten Schichtenmasse und würden sich deßhalb nur mit

bedeutenden Kosten von der Thonmasse trennen lassen, wenn nicht die Natur selbst

diese Operation übernähme. Die ziemlich steilen Ufer der Insel werden nämlich vom

Wellenschlage des Meeres ausgehöhlt, die der Unterstützung beraubte Schichtenmasse

stürzt dann nach, wird von den Wellen an den seichten Ufern immer mehr zertrümmert,

die einzelnen Stücke schleifen sich selbst wechselweise ab, bis der härteste Nucleus

– die oben beschriebenen Nieren nämlich – zur Zeit der Ebbe

zurückbleiben, und dann

als Sheppey-Steine oder Kiesel (Sheppey stones

– or pebbles) gesammelt werden.

Die Zusammensetzung dieser Concretionen ist etwas veränderlich; indessen kommen alle

nahezu auf 23–26 Proc. Thon und 4 Procent Eisenoxyd, 1–2 Proc.

Manganoxyd.

Nach meiner Analyse enthält ein dichtes Fragment des grünlichbräunlichen

Sheppeysteines 23,64 Proc. Thon. Den Thon fand ich zusammengesetzt aus:

16,51

Kieselsäure,

4,20

Thonerde,

1,03

Eisenoxyd,

0,61

Manganoxyd,

0,41

Bittererde,

0,88

Kali mit Spuren von Natron.

–––––

23,64.

Der in Säuren auflösliche Theil bestand aus:

67,12

kohlensaurem

Kalk,

1,33

„

Bittererde,

5,50

„

Cisenoxydul,

1,55

„

Manganoxydul,

0,41

Thonerde.

–––––

Summe:

75,91.

Ich will hier nur auf den Kaligehalt dieser Mergel aufmerksam machen, den Fuchs zuerst 1828 in dem Thone beinahe aller Mergel

entdeckte.

Dieß hell gelblich-braune Roman-Cement wird in England von der oben

angegebenen ursprünglichen Firma verkauft in Fässern, die 356 Pfund enthalten, für

12 Shillings wobei noch 4 Shillinge für das Faß gerechnet werden, so daß der

englische Centner (nahezu 90 bayerische Pfund) auf 2 Shilling 3 Pence oder 1 fl. 24

kr. zu stehen kommt, was für den bayerischen Centner 1 fl. 33 kr. macht.

Man sieht leicht ein, daß das Material zu dieser Sorte von hydraulischem Kalke, da

seine QuantitätQuanität von der Wirkung der Meereswellen abhängt, doch nicht in unbegränzter Menge

aufzutreiben sey.

Der englische Ingenieur Frost, in seinen unermüdlichen

Bemühungen der getreue Nachtreter Vicat's in Frankreich,

suchte deßhalb nach einem Material, dem der Sheppey-Steine gleichkommend, und

fand es auch in einem ähnlichen eisen- und manganhaltigen Mergel an der Küste

von Harwich in Essex an der östlichen Küste von England. Da dieser Mergel, welcher von etwas

dunklerer Farbe als der Sheppey-Stein und nach dem Brennen nußbraun ist,

gegen 47 Proc. Thon enthält, so brennt und pulvert man ihn, und mischt ihn dann mit

Sheppey-Cement, wodurch man ein eben so gutes, vielleicht besseres, in jedem

Falle wohlfeileres aber etwas mehr braun gefärbtes Cement erhält, das jetzt

allgemein gebraucht wird. Frost's Cementwerke sind nun im

Besitz der HHrn. John Bazley White und Söhne, Millbank-Street, London. Man hat ferner in

England Septarien in andern Localitäten und Formationen aufgesucht und gefunden, die

überall, obwohl ihr Eisengehalt ziemlich gleich ist, doch eine viel größere

Quantität Thon enthalten.

So gebraucht man Septarien von Whitby in Yorkshire, Atkinsons-Cement, weil dieser Ingenieur dasselbe zuerst in London

einführte, auch Mulgrave-Cement genannt, nach dem Grafen von Mulgrave, die gewöhnlich einen Ammoniten als Centrum

habend, 34 Procent Thon enthalten; Dorsetshire-Cement von Medina Hants

enthält 39 Procent Thon.

Durch die Vermengung der Sheppey- und Harwich-Steine erhält man aus der

angeführten Blashfield'schen Fabrik Cemente für Stucco

den bayerischen Centner zu 52 kr. und einen ganz guten für Anwurf um 42 kr. ohne Faß

oder Verpackung.

Daß diese Cemente beim Gebrauche in der Luft immer mit Sand gemengt werden, versteht

sich wohl von selbst, und das beste Roman-Cement verträgt den meisten Sand;

so kann man dem obigen Cemente aus der Blashfield'schen

Fabrik je nach dem Preise 3, 2 und 1 Maaßtheil Sand beimengen.

Mit einem Bushel Cement = 2815,5 Kubikzoll, das gegen 58 Pfund bayerisch wiegt, kann

man 10 Quadratfuß Oberfläche mit einer 3/4 Zoll dicken Lage Cements bedecken, dem

man zwei Maaßtheile Sand beigemengt hat, wie die Anwürfe in Regents-Park und

den meisten neuen Straßen Londons beweisen.

So war bis beinahe zum Jahre 1818 das Roman-Cement das einzige, das bei den

meisten Bauten in der Luft und im Wasser angewendet wurde. Indessen die häufig

wachsende Nachfrage nach Cement, da das Roman-Cement durch ein Patent

geschützt war, der Umstand ferner, daß selbst in England noch manche Vorurtheile

gegen Parker's Roman-Cement bestehen, denn die

Docks von Southampton und ein großer Theil der Fundamente der neuen Parlamentshäuser

wurden mit italienischem Puzzolanemörtel herausgemauert, waren Veranlassung, daß man

sehr eifrig nach

andern hydraulischen Cementen forschte, die man aus ihren wesentlichen

Bestandtheilen zuvor erst zusammensetzte, und sie deßhalb künstliche Cemente nannte. Dennoch finden wir, wie schon gesagt, bis zum

Jahre 1818 kein Patent, das eigentlich die Verfertigung hydraulischen Mörtels auf

eine künstliche Weise zu seinem Gegenstande gehabt hätte. Denn John White in seinem Patent vom 27 November 1809 für eine

Substanz, die in Stein verwandelt werden könne, nimmt bloß Schlamm der Themse

anstatt Töpferthon, und hat also gar nichts zu thun mit unserem Cement.

Ebenso ist das Patent von John Kent vom 3. Sept. 1810,

Verbesserungen in der Verfertigung von künstlichen Steinen, hier von keinem Belange.

Sein Patent gehört zu den sogenannten Concreten, von

welchen wir später sprechen werden. Kent nimmt nämlich 1

Theil gebrannten und gepulverten Kalk, 3 Theile feinen Sand, 6 Theile groben Sand,

feuchtet die Mischung an, und preßt sie in Formen.

Das Mastic-Cement von Christoph Dihl 1815 (1.

Junius) ist ein fettes Cement mit Leinölfirniß und Peter Hamelins Cement vom Jahre 1818 (19. Januar) um Ornamente und Statuen

daraus zu verfertigen, gehört in dieselbe Classe.

Von größerem Interesse ist das Patent des Moritz St. Ledger in Camberwell, vom 19. November 1818. Er beschreibt eine

interessante Methode Kalk zu machen in folgender Weise:

„Ich nehme Kreide oder irgend eine andere Substanz, aus welcher Kalk

gemacht werden kann, die ich pulvere, und zu welcher ich gewöhnlichen Thon

mische oder irgend eine andere Substanz, welche Thonerde und Kieselerde enthält

und welche ich vermehre oder vermindere, je nachdem ich den Kalk stärker oder

schwacher verlange. Die beiden Ingredienzien vermische ich mit einander und

mische Wasser dazu, bis sie einen Brei bilden von der Consistenz gewöhnlichen

Mörtels. Diese beschriebene Paste forme ich in Klumpen, welche ich dann, nachdem

sie durch natürliche oder künstliche Hitze getrocknet sind, in einen Kalkofen

bringe und sie der Wirkung des Feuers aussetze, in der gewöhnlichen Weise in

welcher man Kalk brennt. Der Hitzegrad hängt natürlich von der Größe und

Qualität der Klumpen ab, doch finde ich, daß dieselben hinreichend im Feuer

gewesen sind, wenn sie mit der Hand gebrochen werden können. Der Kreide oder

andern ähnlichen oben erwähnten Substanzen kann auch gewöhnlicher durch Löschen

in Pulver verwandelter Kalk substituirt werden, da braucht jedoch das Gemenge

keiner so starken Hitze ausgesetzt zu werden.

Die Quantität des zuzusetzenden Thones oder einer andern Substanz, enthaltend

Thonerde und Kieselerde, hängt ebenfalls von der Qualität der Kreide und dergl.

ab; aber ich finde im allgemeinen, daß ein bis zwanzig Maaßtheile Thon zu

hundert Maaßtheilen Kreide das eigentliche zweckmäßige Verhältniß

sey.“

Wir haben hier die wesentlichsten Bestandtheile der berühmtesten künstlichsten

Cemente, obwohl das Verhältniß der Thonerde zur Kalkerde zu gering ist, als daß man

ein gut bindendes Cement hätte erwarten können, weßhalb auch wahrscheinlich das

Cement in dieser Weise bereitet nie auf den Markt kam.

Im Titel seiner Patentbeschreibung gibt er an, daß ihm diese verbesserte Methode Kalk

zu bereiten von einem Ausländer, dem Civil-Ingenieur Mr. Vicat aus St. Soulgat im Königreich Frankreich

mitgetheilt worden sey, und dieser Mr. Vicat ist

wahrscheinlich derselbe, der sich in den letzten Jahren durch seine zahlreichen

empirischen Versuche über hydraulische Kalke bekannt gemacht hat.

Die ganze Vorschrift ging natürlich aus der alten Entdeckung Smeaton's hervor, daß der Kalk, der unter Wasser erhärten soll, eine

gewisse Quantität Thon vor dem Brennen enthalten müsse, obwohl unglücklicherweise

die erforderliche Quantität Thon, um den besten hydraulischen Kalk hervorzubringen,

noch nicht mit Sicherheit angegeben werden konnte.

Von nun an finden wir bis zu uns herauf eine Menge von Engländern mit Erfindung

künstlicher hydraulischer Cemente beschäftigt, keiner aber hatte auch nur eine Idee

von den wesentlichen Bedingungen zur Erzeugung eines guten, der Puzzolane

gleichkommenden künstlichen Cements, und selbst gegenwärtig weiß man in England von

der Theorie der Bildung und Erhärtung hydraulischer Mörtel nicht mehr, als aus dem

empirischen Haufwerk der Vicat'schen Versuche zu

entnehmen ist. Von den Entdeckungen unseres Fuchs, die

schon aus dem Jahre 1828 herstammen, hat man dort noch keine Ahnung.

An St. Ledger reiht sich J. A. Fickell (6. Julius 1820); er erhielt ein Patent auf Verwendung der

eisenarmen Sphärosideritnieren oder Kugeln aus der Kohlenformation von

Staffordshire, die mit den Eisensteinen zugleich gewonnen werden. Man sieht das

Ganze ist nichts als ein Versuch, das Roman-Cement aus Septarien älterer

Formation zu bilden. Heinrich Chambers in Broadstreet

(breite Straße), Middlesex, nahm unterm 7. Julius 1821 ein Patent auf Verbesserungen

hydraulischer Kalke.

Er verwendet Thon oder Lehm, der sich in starker Hitze verglasen läßt, oder überhaupt

wohl verglaste Schlacke statt des gewöhnlichen Sandes und vermischt diese mit Kalk

und dergl. Man sieht hier wieder den Mangel an theoretischem Wissen. Ob man auf

diese Weise brauchbares oder unbrauchbares Cement erhielt, das hing von der

chemischen Zusammensetzung des Thones oder der Schlacke ab, wovon der Erfinder keine

Ahnung hatte, und es waren aller Wahrscheinlichkeit nach auch hier die schwankenden

unsicheren Resultate, welche den Erfolg des Patentes vernichteten.

Mit größerer Umsicht ging der schon öfters erwähnte James Frost aus Finchley in der Grafschaft Middlesex zu Werke, aber auch in

seinen mit großer Ausdauer fortgesetzten Versuchen sieht man den gänzlichen Mangel

eines wissenschaftlichen theorischen Leitfaden, und seine Resultate beruhen wie die

von Vicat auf einem empirischen Herumtappen aufs

Gerathewohl.

In seinem Patent vom 11. Junius 1822 schreibt er vor, Kalkstein, Mergel oder Dolomite

zu nehmen, die ganz oder beinahe frei von Thonerde oder thonigen Beimischungen sind,

dagegen 9–40 Procent Kieselerde enthalten, oder Verbindungen von Kieselerde

und Eisenoxyden. Die Kieselerde muß immer im Ueberschuß vorhanden seyn, in einem

höchst fein vertheilten Zustande. Er brennt diese Materialien in kleinen Stücken in

einem gewöhnlichen Kalkofen so lange bis alle Kohlensäure entfernt ist, und gibt als

Zeichen hinlänglichen Brennens an: wenn man eine herausgekommene Probe nach dem

Erkalten mit Wasser befeuchte, so dürfe sie sich nicht löschen oder in Pulver

zerfallen.

Von besserem Erfolge waren die durch mehr als zehn Jahre mit der größten Ausdauer

fortgesetzten Experimente des Joseph Aspdin von Leeds in

der Grafschaft York. Am 21. October 1824 erhielt er sein Patent für eine neue

Verbesserung in der Weise künstlichen Stein zu machen.

Sein Cement oder seinen künstlichen Stein setzt er auf folgende Weise zusammen. Er

nimmt eine bestimmte Quantität Kalkstein, wie er (in Leeds) zum Wegmachen verwendet

wird, pulverisirt ihn entweder durch Maschinen oder nimmt (am wohlfeilsten) den

Staub oder auch Koth von den mit diesem Material reparirten Straßen, trocknet die

Masse und brennt sie in einem Kalkofen auf die gewöhnliche Weise.

Hierauf nimmt er eine gleiche Quantität Thon, mischt und arbeitet ihn unter Wasser

mit dem gebrannten Kalke mit der Hand oder mit Maschinerie so lange bis die Masse

einen plastischen Zustand angenommen hat, bringt sie in flache Geschirre und

trocknet sie durch natürliche oder künstliche Wärme. Die trockene Mengung wird dann

in Stücke gebrochen und wieder in einem Kalkofen gebrannt, bis alle Kohlensäure

entwichen ist. Dann wird die Masse in ein feines Pulver verwandelt, und ist nun zum

Gebrauche fertig.

Man sieht, daß es auch hier auf die Qualität der anzuwendenden Materialien aus der

Steinkohlenformation von Yorkshire genommen, ankomme, von welcher sich der Erfinder,

ein gewöhnlicher Maurer, natürlich keine Rechenschaft zu geben wußte; er nahm seine

Materialien, wie er sie in Leeds in Yorkshire vorfand, und erzeugte damit ein

vortreffliches Cement. Er errichtete zu Wakefield, der Yorkshirer

Eisenbahn-Station gegenüber, seine Patent Portland

Cement Works, die noch im guten Gange sind, obwohl der Erfinder bereits 73

Jahre alt ist.

Dieses Cement wird nicht sehr schnell hart, aber es erlangt zuletzt eine

außerordentliche Festigkeit und wird deßhalb in seinem Festwerden durch das

sogenannte Setzen von Mauerwerken nicht gestört, was namentlich bei Mauern unter

Wasser beinahe immer stattfindet und einen Theil wenigstens der Wirkung gewöhnlicher

Cemente verhindert. Denn wenn die Cemente rasch anziehen und dann durch das nie

ausbleibende Setzen des Mauerwerkes in ihrem erstarrten Zustande oder vielmehr in

ihrer Continuität gestört werden, so binden sie nur mehr unvollkommen, wie das schon

Smeaton nachgewiesen hat.

Interessant ist das Patent ferner, weil in ihm der Erfinder seinem Cement zuerst den

Namen Portland-Cement

gegeben hat, und zwar, wie er angibt, aus dem Grunde, weil es in Farbe dem berühmten

in England so häufig zu Bauten verwendeten Portlandstein

sehr ähnlich ist.

Ich führe dieß hier deßhalb an, weil man, obwohl der Name Portland-Cement in England aus Firmen

und Anzeigen sehr gut bekannt ist, dennoch keine Nachricht über den Erfinder, den

Namen und die Zusammensetzung dieses Cementes in den gewöhnlichen technischen

Journalen findet. Selbst in dem illustrirten Kataloge der Londoner

Industrie-Ausstellung, wo sehr gute Muster von diesem Cement und seinen

einzelnen Bestandtheilen ausgestellt waren, trifft man nur dürftige und

oberflächliche Bemerkungen über seine Bereitung, während in Deutschland noch weniger

Nachrichten über dieses sich immer mehr und mehr verbreitende Cement zu erhalten

sind.

Von eigentlichem praktischem Interesse sind die Experimente des englischen

Generalmajors Sir C. W. Pasley im königlichen

Ingenieurcorps zu Chatham vom Jahre 1830 bis 1838, der als der Begründer einer

rationellen Fabrication jenes künstlichen Cementes genannt werden kann, das nun so

häufig unter dem Namen Portland Cement versendet und

verbraucht wird.

Der Herzog von Wellington erließ im Jahre 1826 als

damaliger Master General of the Ordnance einen Befehl:

daß künftig in dem königlichen Ingenieur-Etablissement zu Chatham unter der

Direction des oben erwähnten Sir C. W. Pasley praktische

Baukunde einen Theil des Unterrichtes für die jungen Officiere des königlich

englischen Ingenieurcorps bilden solle. Sir Pasley wurde

deßhalb veranlaßt, seine Experimente über hydraulische Cemente zu unternehmen, deren

Resultate er in einem Pamphlet veröffentlichte, das im Jahre 1830 publicirt wurde

und worin er zugleich sein neues künstliches Cement beschrieb als Nachahmung des

natürlichen.

Daß das neue künstliche Cement nach den bekannten Erfahrungen von Smeaton und den beschriebenen Patenten aus einer Mischung

von Kalk und Thon bestehen würde, läßt sich wohl

voraussehen, und Pasley hatte sich auch dazu des

Ziegelthones von Darland bedient, obwohl er kein ganz entsprechendes Resultat

erhielt.

Bei einer Wiederholung seiner Experimente in Gegenwart des damals eben in Chatham

anwesenden Majors Reid war kein Ziegelthon dieser Art

mehr vorhanden, und da Darland nahe zwei englische Meilen von Chatham entfernt lag,

so gab Pasley einem Soldaten überhaupt den Auftrag, zwei Theile gepulverte Kreide und einen Theil Thon zusammen zu mischen. Der Soldat sah sich nach dem ihm am

nächsten liegenden Thon um, und wählte glücklicherweise den blauen Thon des Medway-Flusses, der die Docks von Chatham bespült.

Diese Dock-Yards liegen gerade an der Gränze, wo der London-Thon auf

Kreide ruht. Der Fluß hat da bereits Kreide, untern und obern Grünsand und den

Wealden-Thon durchschnitten und fließt durch den London-Thon in den

Sund der Insel Sheppey, wo die bei einem raschen Falle aufgeschlämmt erhaltenen

Theilchen endlich niederfallen, denn die Geschwindigkeit der Flüsse vermindert sich

natürlich an ihrer Mündung, wo das Bett weiter wird, und diesem Umstande haben wir

den Absatz ganzer Inseln, der sogenannten Fluß-Deltas und dergl. zu

verdanken.

Daß dieser Schlamm aus Thon und kohlensaurem Kalk bestehe, läßt sich deßhalb leicht

einsehen; es scheint aber auch dem glücklichen Umstande, daß dieser blaue Thon der

Schlammabsatz eines Flusses ist, der zu Fluthzeiten Salz- oder Meerwasser

enthält, habe das aus diesem Thon bereitete Portland-Cement seine

vortrefflichen Eigenschaften zu verdanken, wie aus Prof. Pettenkofers Versuchen hervorgeht.

Dieser Alluvialthon des Medway-Flusses ist an seiner Oberfläche röthlichbraun

und behält diese Farbe auch einen Zoll tief, dann erscheint die ursprüngliche

schwarzblaue Farbe, welche mehr aus Schwarze gränzt, im feuchten Zustande

nämlich.

Wird dieser blaue Thon herausgestochen und einige Zeit der Einwirkung der Atmosphäre

ausgesetzt, so verliert er nach und nach seine blaue Farbe und nimmt denselben

lichtbraunen Ton an, der die Oberfläche des Thones in seinem Flußbette

charakterisirt. Der Sauerstoff der Atmosphäre wirkt also oxydirend und gewissermaßen

zersetzend auf den frischen Thon.

Pasley fand nun, daß der Thon in diesem Zustande den

größten Theil seiner Brauchbarkeit für Cemente verloren habe, wenn er die üblichen

Proportionen. 5 Maaßtheile Kreide zu 2 Maaßtheilen feuchtem Thon beibehielt, und

nannte ihn deßhalb abgestanden.

Ein Versuch mit diesem abgestandenen Thon erzeugte zwar ein Cement, das sehr rasch

unter Wasser erhärtete, aber nach einigen Tagen Nisse zu bekommen anfing und im

Verlauf einer Woche in Stücke zerfallen war.

Dasselbe findet statt, wenn der blaue frische Thon, mit Kreide gemengt in Ballen

geformt, ohne rasch getrocknet zu werden, in diesem Zustande der Einwirkung der

Atmosphäre ausgesetzt wird.

Der anfangs auch nach der Mischung mit Kreide noch schwarzblau aussehende Ballen wird

nach und nach schmutzig weiß an der Oberfläche, eine Veränderung, die bei

einzölligen Ballen oft schon nach 48 Stunden, bei 2 1/2 zölligen nach vier bis sechs

Wochen den ganzen Ballen durchzieht, und wenn dieser Zustand eingetreten ist, so

gibt der Ballen kein gutes schnell erhärtendes hydraulisches Cement mehr.

Wurde jedoch die Quantität des Thones von 2 Maaßtheilen auf 2 7/9 MaaßtheileMaaßheile erhöhte, so erzielte man ein gutes Cement, das aber immer sehr langsam,

obwohl vollständig erhärtete.

Da die Veränderung der Farbe im Thone auf eine Verwandlung des Eisenoxyduls in Oxyd

schließen läßt, so mischte Pasley auf den Rath eines

Chemikers Kohlenpulver oder andere verbrennliche Materien mit dem Gemenge von

abgestandenem Thone und Kreide, und wenn die verbrennliche Materie 1/15 Maaßtheil

des ganzen Gemenges erreichte, so wurde gewöhnlich die verlorene hydraulische

Eigenschaft des Gemenges nach dem Brennen wieder hergestellt.

Ebenso merkwürdig ist, daß wenn nach Pasley das Gemenge

aus Kreide und blauem Alluvialthone öfters mit Wasser übergossen und in diesem

ausgeschlämmt wird, das Gemenge in den oben genannten Proportionen gleichfalls seine

hydraulische Tauglichkeit verliert.

Pasley wollte nun die Ursache erforschen, weßhalb der

gewöhnliche Lehm der Lehmgruben als Beimischung zur Kreide statt des Alluvialthones

nicht zu brauchen sey. Er schlemmte deßhalb zuerst den Alluvialthon des

Medway-Flusses und fand, daß nur eine geringe Quantität feinen weißen Sandes

zurückblieb, während er nach ähnlicher Behandlung des Lehms eine beträchtliche

Quantität groben griesigen Sandes erhielt.

Er rieb deßhalb diesen Lehm in einer Reibschale zum feinsten Pulver, und als er ihn

nun mit Kreidepulver mengte, erhielt er ein gutes Cement. Dasselbe war der Fall,

nachdem er den feinen Lehm von dem groben abgesondert hatte. Daraus ging also

hervor, daß nicht sowohl die chemische Constitution als die nicht hinreichend feine

Vertheilung der Thonmasse die Ursache des Mißlingens der Experimente mit Lehm

gewesen seyn mußte.

Pasley versuchte nun andere braune Lehm- und

Thonarten, und erhielt von allen gutes Cement, wenn er fünf Maaßtheile Kreide mit

zwei Maaßtheilen Thon vermischte.

Der braune Thon hat einen Vorzug vor dem blauen, daß er nicht so schnell an der Luft

absteht, dagegen hat er den Nachtheil, daß die aus ihm bereiteten Cementklumpen sich

viel härter brennen, und deßhalb schwerer zu

zermahlen sind, was natürlich viel größere Kosten verursacht.

Aus allem diesem schien mit Sicherheit hervorzugehen, daß wenigstens jeder braune

Thon, der zu einem unsichtbaren Pulver vertheilt und nicht lange der Luft ausgesetzt

gewesen war, mit Kreide gemengt, ein gutes hydraulisches Cement gebe.

Wieder sehr interessant ist, daß die Einwirkung der Atmosphäre auch den braunen Lehm

untauglich für Cementbildung macht, da die braune Farbe wenigstens auf vorwaltendes

Eisenoxydhydrat schließen läßt.

Die feine Vertheilung des blauen Thons des Medway-Flusses, sein Wassergehalt,

der nach Pasley 55,5 Procent beträgt, und deßhalb seine leichte und beinahe

kostenlose Behandlung sind Ursache, daß sich die berühmtesten englischen

Cementfabrikanten stets dieses Thones zu ihrem Portland-Cement bedienen.

Er enthält übrigens wie jeder Alluvialthon eine Menge thierischer Ueberreste von

Infusorien und verbreitet deßhalb während des Trocknens über dem Feuer einen sehr

unangenehmen Geruch.

Eine chemische Analyse dieses Thones fehlt; indessen hat die Analyse des

Portland-Cements unter der Leitung des Professors Pettenkofer gelehrt, daß der Thon sehr reich an Alkalien, vorzüglich an

Natron ist.Polytechn. Journal Bd. CXIII S.

354–371.

Ein Haupterforderniß bei Anfertigung aller künstlichen Cemente ist, wie Pasley gezeigt hat, daß die Materialien, aus welchen das

Cement zusammengesetzt wird, sich im Zustande feinster

Vertheilung befinden.

Ein großer Vortheil ist es, daß der Flußschlamm überhaupt schon in diesem Zustande

feinster Vertheilung verwendet werden kann; der Kalk muß jedoch noch immer gepulvert

werden, ehe er mit dem Thon gemengt werden kann, und das macht die Verfertigung

künstlichen Cements kostspieliger, während die natürlichen Cemente gar keine Mengung

bedürfen und nur einmal gepulvert zu werden brauchen, nämlich nach dem Brennen. Des

leichteren Pulverns halber wählt man in England immer Kreide.

Wo man dichten Kalkstein verwenden muß, wäre das Pulvern durch Maschinen viel zu

kostspielig. Man muß deßhalb den dichten Kalk zuerst in einem Kalkofen brennen und

ihn dann durch Begießen mit Wasser löschen und in Pulver oder auch in einen Brei

verwandeln.

Da aber der Kalk nun zum Hydrate geworden ist, so muß dieses Wasser bei der Wägung

oder Messung mit in Rechnung gebracht werden, was große Schwierigkeiten machen

würde; das beste Mittel also ist, den gebrannten Kalk sogleich nach dem Brennen zu wiegen und ihn dann erst zu löschen.

Nach Pasley's Versuchen geben 1 Gewichtstheil frisch

gebrannter Kalk mit zwei Gewichtstheilen frischen Flußthones des Medway ein sehr

gutes Cement. Nachdem der Aetzkalk gewogen ist, muß er wie gewöhnlicher Aetzkalk

gelöscht und in einen ziemlich flüssigen Brei verwandelt werden, den man etwa 24

Stunden stehen läßt, ehe man ihn mit dem Thone mischt. Die oben angegebenen

Verhältnisse sind gleich 5 Maaßtheilen Kreidepulver und 2 1/2 Maaßtheilen frischen

Flußthones.

Indessen fand Pasley, daß eine Mischung von 10

Gewichstheilen reinen trockenen Kreidepulvers mit 13 3/4 Gewichtstheilen frischen

Medway-Thones das festeste künstliche Cement gebe,

das noch überdieß nicht so rasch anzieht als die übrigen natürlichen und künstlichen

Cemente.

(Der Schluß folgt im nächsten Heft.)

Tafeln