| Titel: | Reise-Notizen; von Karl Karmarsch. |

| Fundstelle: | Band 123, Jahrgang 1852, Nr. LXXIX., S. 418 |

| Download: | XML |

LXXIX.

Reise-Notizen; von Karl Karmarsch.

Aus den Mittheilungen des hannoverschen

Gewerbevereins, 1851, Lief. 63.

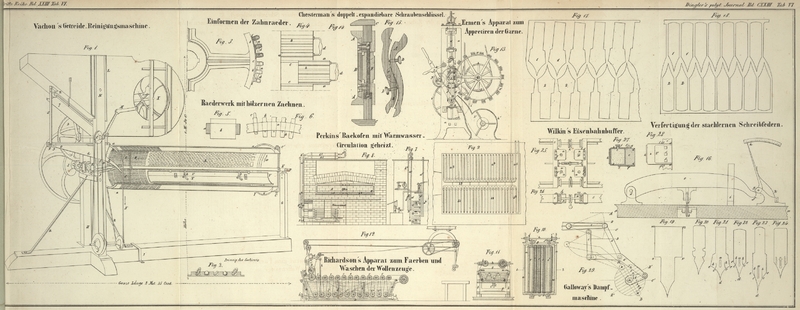

Mit Abbildungen auf Tab.

VI.

(Schluß von Seite 357 des vorhergehenden

Heftes.)

Karmarsch's Reise-Notizen.

8. Ueber Verfertigung der Stahlfedern (stählernen

Schreibfedern.)

(Hierzu Fig. 16 bis 24 auf Tafel

VI.)

Ueber die Fabrication der Stahlfedern, obschon sie gegenwärtig einen sehr bedeutenden

Industriezweig, namentlich in Birmingham, bildetFolgende Betrachtung und annähernde Berechnung mag einen Begriff von der

erstaunlichen Größe dieser Fabrication geben. In Hunt's Handbook to the official Catalogues

of the great Exhibiton wird die in England jährlich in

Schreibfedern wirklich umgewandelte Menge Stahl auf ungefähr 150 Tons =

325,770 köln. Pfund geschätzt. Auf 1 Pfd. kann man, meinen Wägungen zufolge,

durchschnittlich 1500 Stück Federn rechnen, was also eine jährliche

Production = 488,655,000 Stück ergäbe. Die größte Fabrik in Birmingham, jene

von Joseph Gillott, hat i. J. 1842 allein

70,612,000 Stück verfertigt, im J. 1843 schon 105,125,493 Stück, und

gegenwärtig wird ihr jährliches Erzeugniß auf 180 Millionen Stück angegeben,

dazu sind etwas über 500 Personen (worunter 400 Mädchen) fortwährend

beschäftigt. Nach diesem Verhältnisse berechnet, würde das Personal zur

Fabrication obiger 488,655,000 Stück an 1400 Köpfe betragen; wahrscheinlich

ist es aber größer, da nach der raschen Erweiterung von Gillott's Fabrik angenommen werden darf, daß

jährlich in der That bedeutend über 489 Millionen

Federn producirt werden., ist durch Druckschriften äußerst wenig bekannt. Ure gibt in seinem Dictionary of Arts, Manufactures

and Mines (Artikel Steelpens) nur eine sehr

kurze und oberflächliche Notiz, welche aus Barlow's

Treatise on the Manufactures and Machinery of Great

Britain geschöpft ist. C. Hartmann beschreibt in

seinem Encyklopädischen Wörterbuche der Technologie, Bd. II, Augsburg 1839, S.

594–595, eine Anfertigungsart der Stahlfedern, welche mit der in England

jetzt gebräuchlichen nichts gemein hat und im Vergleich mit derselben sehr

unvollkommen ist. Das von Neukrantz herausgegebene

Berliner Gewerbe-, Industrie- und Handelsblatt brachte vor mehreren

Jahren (im 10ten Bande, 1844, S. 175) einen Aufsatz von H. Weigert

jun. in Berlin, welcher weit lehrreicher ist, aber

ungeachtet eines sehr wesentlichen Zusatzes der Redaction, doch Vieles unberührt läßt und

selbst Einiges enthält, was auf Mißverständniß zu beruhen scheint. Endlich findet

sich in Dingler's polytechn. Journal (Jahrg. 1844, Bd. XCIV S. 260) die aus dem Repertory of Patent-Inventions übersetzte

Beschreibung einiger die Stahlfedernfabrication angehenden Erfindungen, für welche

Hincks, Wells und Finnemore zu Birmingham am 4. Januar 1844 ein Patent erhalten haben.

Andere nennenswerthe Nachrichten über den in Rede stehenden Industriezweig sind mir

nicht bekannt; und so mag der Umstand, daß die vorliegenden den Gegenstand nicht

entfernt erschöpfen, mich entschuldigen, wenn ich meinerseits Notizen mittheile,

welche zwar für sich genommen eben so wenig vollständig sind, aber theils

bestätigend, theils ergänzend und selbst einigermaßen berichtigend auftreten

können.

Ich benutze dabei, außer meinen eigenen Wahrnehmungen, einen kurzen aber

authentischen Artikel aus einer auf Veranlassung der Londoner

Industrie-Ausstellung erschienenen, die Birminghamer Fabriken betreffenden

Gelegenheitsschrift, welche mir von dem Verfasser – Hrn. W. C. Aitken in Birmingham –

mitgetheilt wurde.Ich kann obige Worte nicht niederschreiben, ohne den Ausdruck der

lebhaftesten Erkenntlichkeit hinzuzufügen für die außerordentlich

freundliche und entgegenkommende Art, in welcher Hr. Aitken – einsichtsvoller und

höchst gewandter Dirigent der großen Metallfabrik von R. W. Winfield – nach meiner und Anderer

Erfahrung fremde Besucher aufnimmt, die in der Absicht sich zu unterrichten

nach Birmingham kommen.

Die mir namentlich bekannten Stahlfedernfabriken Birminghams (außer welchen es noch

viele andere gibt) sind sieben an der Zahl, und ihre Firmen: Joseph Gillott, – William Mitchell, –

John Mitchell, – Mason and Elkington, A. Kell and Comp., – M.

Myers and Son. – Hincks, Wells and Comp. Die letztgenannte Fabrik,

in welche ich Zutritt erhielt, ist von ansehnlichem Umfange und beschäftigt

wenigstens ein Paar Hundert Personen. Als ich dieselbe besichtigte, ist es mir

gegangen, wie wahrscheinlich Hrn. Weigert auch: ich hatte nicht Gelegenheit, alle Arbeiten vollständig

und in der natürlichen Ordnung, wie sie beim Gange der Fabrication auf einander

folgen, zu sehen. Mehreres mußte daher errathen oder aus den gesammelten Proben

abgeleitet werden; und so blieb manche Lücke und manche Ungewißheit, welche man mir

nachsehen wird.

Das Material zu den Federn ist raffinirter Cementstahl; Gußstahl soll dazu nicht

tauglich seyn, was seinen Grund darin haben mag, daß derselbe beim Härten eine zu

große, hier gerade besonders übel angebrachte Sprödigkeit annimmt.Hincks, Wells und Finnemore haben sich (s. Dingler's polytechn. Journal Bd. XCIV S. 260) das Verfahren

patentiren lassen, die zu den Federn dienenden kleinen Blättchen aus Eisenblech zu schneiden und hiernach durch

Einsetzen (Glühen zwischen Kohlenpulver) erst in Stahl zu verwandeln. Ich

weiß nicht, ob diese Methode wirklich in Ausübung ist, halte mich aber

überzeugt, daß sie gute Federn nicht liefern kann, da das eingesetzte und nicht

weiter bearbeitete Eisen jedenfalls zu brüchig seyn muß. Der Stahl wird in 3 bis 5 Fuß langen und 2 bis 3 Fuß breiten Blechtafeln aus

Sheffield bezogen; man zerschneidet diese Tafeln in Streifen, befreit sie durch

Abbeizen von Zunder, und walzt sie zu der erforderlichen geringen Dicke aus, welche

für die gewöhnlichsten Federngattungen den 120sten bis 100sten Theil eines

hannoverschen Zolls, für einige starke Sorten noch etwas mehr beträgt. Ich sah einen

eigenen Apparat, womit man das Blech auf feine Dicke untersucht, und auf die gleiche

Stärke an verschiedenen Stellen der Tafeln prüft. Fig. 16 ist eine flüchtig

und nur aus dem Gedächtnisse entworfene Skizze hiervon.

a, a bezeichnet den senkrechten Durchschnitt eines

Tischblattes, durch dessen Oeffnung eine stählerne Walze oder Scheibe b – von etwa 2 1/2 Zoll Durchmesser und ein

Achtelzoll Dicke oder Breite – oben ganz wenig hervorragt. Eine gleiche

Scheibe c ist in einer Gabel an dem krummen, um d drehbaren, eisernen Hebel d, e,

f angebracht, der mit dem Ende f gegen den

kurzen Arm des Fühlhebels g, h wirkt. Letzterer bildet

in h den Zeiger auf einem Gradbogen. i bedeutet eine Gabel, welche den großen Hebel bei

feinem Auf- und Niedersteigen leitet und ihn von Seitenschwankungen abhält;

k eine Feder für den Fühlhebel g, h, wodurch derselbe in steter Berührung mit l gehalten wird. Der Hebel d, e,

f sinkt vermöge seines eigenen Gewichts bis zur Berührung der Scheibe c mit b oder mit einem

zwischen beiden Scheiben eingebrachten Gegenstande. Die Prüfung des Blechs

geschieht, indem man dasselbe zwischen den Scheiben durchschiebt. Ich fand den

Apparat in verschiedenem Maaßstabe ausgeführt; bei dem größten Exemplare hatte der

Hebel d, e, f ungefähr 2 Fuß Länge und wohl 3 bis 4 Zoll

Breite oder Höhe. Da die Scheibe c etwa t Fuß weit vom Drehpunkte d

des Hebels entfernt ist und nur dünne Bleche gemessen werden, so ist die bei

verschiedenen Blechdicken unvermeidlich erfolgende Schiefstellung der oberen Scheibe

so gering, daß sie vernachlässigt werden kann. Dagegen wird die größte Sorge zu

tragen seyn, daß die beiden Scheiben aufs Genaueste rund gedreht sind und auch ganz

richtig rund laufen.

Nachdem die dünnen Stahlblechstreifen in einer Breite von etwas weniger als der

doppelten Länge der daraus herzustellenden Federn vorgerichtet sind, folgen die

einzelnen Operationen in nachstehender Ordnung auf einander:

1) Das Ausschneiden. – Blättchen (blanks oder flats genannt),

von der Gestalt und Größe, wie sie zur Anfertigung der Federn nöthig ist, werden aus

dem Bleche in solcher Weise geschnitten, daß von letzterem möglichst wenig in Abfall

kommt. Man bildet deßhalb aus einem Blechstreifen zwei Reihen Blättchen, mit den

Spitzen gegen einander gewendet und zwischen einander hineingreifend.

Eine Probe des hiernach übrig bleibenden Bleches ist in Fig. 17 abgebildet; eine

zweite von Federn anderer Form, in Fig. 18 (beide in der

wirklichen Größe und mit den zufälligen Ungenauigkeiten copirt, weßhalb in Fig. 17 die

Oeffnungen ein wenig schief gegen den geraden Blechrand stehen, und in Fig. 18 die

Spitzen der einen Reihe nicht völlig in der Mitte zwischen den Spitzen der andern

Reihe liegen). 1 und 2 in diesen beiden Zeichnungen geben die Gestalt sowohl der

herausgeschnittenen Blättchen als der davon entstandenen Oeffnungen an; diese beiden

Formen kehren in Fig. 21, 22, 24 auf einer vorgerückten Stufe der Bearbeitung wieder, dagegen zeigen

Fig. 19,

20 zwei

andere Formen unmittelbar nach dem Ausschneiden, und Fig. 23 ist wieder eine

verschiedene Form, an der schon die Wirkung einer späteren Operation sichtbar wird.

Fig. 19

ist das Blättchen zu einer Rohrfeder (barrel pen),

dessen oberer breiter Theil später zu einem cylindrischen Rohre (darre!)

zusammengerollt wird, damit man einen Stiel von Holz hineinstecken kann.

Ungeachtet der sparsamsten Benutzung des Bleches ist doch der Antheil desselben,

welcher in sogenannten Schroten (wie Fig. 17, 18) zurückbleibt, nicht

unbeträchtlich; nach genauen vergleichenden Wägungen beläuft er sich bei Fig. 17 auf 41

Proc., bei Fig.

18 auf 25 Proc., so daß man aus 101) Pfd. Blech im ersteren Falle nur 59,

im letzteren Falle 75 Pfd. Blättchen oder Federn bekommt.

Die Maschine zum Ausschneiden ist ein sogenannter Durchstoß von bekannter Bauart, mit

startsteigender Schraube (zweifachem Gewinde) und einem oben an letzterer

befestigten Schwengel mit zwei Schwungkugeln. Der hierin gebrauchte Stempel und

dessen Matrize mit dazu passender Oeffnung haben eine Beschaffenheit, welche sich

errathen läßt, wenn man den bei so vielen anderen Gelegenheiten in der

Blechverarbeitung gebräuchlichen Durchstoß (Durchschnitt) und seine Wirkungsweise

kennt. Jeder Stoß

schneidet zwei oder sogar mehrere Blättchen auf einmal aus; daher ist Weigert's Schätzung, daß das die kleine Maschine

bedienende Mädchen in einer Minute an 300 Stück liefern könne, nicht

übertrieben.

2) Das Durchlöchern und Einschlitzen. – Die jetzt

gebräuchlichen Stahlfedern enthalten der Regel nach im Schnabel (siehe Fig. 21, 22, 23) ein

längliches Loch a und ein Paar Seitenspalte b, c, b, c, welche letztere vom Rande anfangend, auf

eine größere oder geringere Tiefe hineinreichen. Hierdurch wird die Steifheit der

Feder gemildert und sie an Biegsamkeit und Elasticität einer Gänsefeder näher

gebracht, obschon ihre Breite groß genug bleibt, um die nöthige Menge Tinte zu

fassen.

Perry, der (im J. 1830) diese wesentliche Verbesserung

erfand, hat gerade dadurch die allgemeine Anwendung der Stahlfedern möglich gemacht,

deren dieselben gegenwärtig sich erfreuen.

Das Loch und die zwei Schlitze oder Seitenspalte werden gleichzeitig in Einer

Operation hervorgebracht. Die dazu dienliche Maschine ist jener zum Ausschneiden

(1ste Operation) im Allgemeinen gleich; nur wird jetzt jedes Blättchen einzeln

behandelt, wobei dessen nöthige Lage dadurch erreicht und gesichert wird, daß man es

mit dem Schnabel e, d, e in den gleichgestalteten

Winkelausschnitt einer auf der Matrize angebrachten Erhöhung einschiebt. Der

Oberstempel dieses zweiten Durchschnittes hat in zweierlei Weise zu wirken: zur

Bildung des Loches nämlich muß er ein entsprechendes kleines Stückchen Stahl

herausstoßen, was mittelst eines gleichen Loches in der Matrize auf die gewöhnliche

und hier keiner Erklärung bedürftigen Art geschieht; die Seitenspalte aber sind

Schnitte, welche eine Trennung des Metalls bewirken, ohne das mindeste Theilchen

davon wegzunehmen. Für diesen letzteren Zweck müssen demnach Oberstempel und Matrize

völlig nach Art der beiden Blätter einer Schere zusammenwirken. Es wird dieß

erreicht, indem für jeden der beiden Spalte auf dem Oberstempel eine kleine Erhöhung

angebracht ist, deren nach der Linie bc laufende

rechtwinkelige Kante sowohl über b als c noch etwas hinausragt, d.h. länger ist als der zu

machende Schnitt, zugleich aber nicht in einer horizontalen Ebene liegt, sondern von

c nach b ganz wenig

ansteigt. Auf der horizontalen Fläche der Matrize befindet sich ein Ausschnitt,

dessen rechtwinkelige Kante gleichfalls nach der Linie bc gerichtet ist, so daß an ihr beim Niedergange des Oberstempels die

Kante des letzteren mit genauester Berührung vorbeistreift. Vermöge der erwähnten

geneigten Lage der Schneiden am Oberstempel fängt die Bildung des Schnittes am Rande

des Stahlblättchens in c an, und setzt sich –

gerade wie beim Einschneiden mit einer gewöhnlichen Schere der Fall seyn würde

– von hier bis b fort. Die beiden außerhalb der

Schnittlinie bc liegenden Flügel bce werden hierbei ein wenig aus der Ebene des

Plättchens heraus nach unten gebogen, was aber bei der ferneren Bearbeitung nicht

hinderlich ist, namentlich beim Hohlbiegen der Feder von selbst sich verliert.

Es gibt auch Federn, welche statt der Seitenspalte wirkliche offene (wiewohl sehr

schmale) Schlitze enthalten: Fig. 24 zeigt ein

Beispiel dieser Art. Da solche Schlitze durch Herausstoßen eines Streifchens

entstehen, wie das ringsum begränzte Loch in der Mitte, so ist die Einrichtung des

Oberstempels und der Matrize hierzu mit jener für das Mittelloch

übereinstimmend.

3) Das Ausglühen (annealing).

– Um die so weit in der Bearbeitung fortgeschrittenen Blättchen recht weich

und für die nächstfolgenden zwei Operationen geschmeidig zu machen, werden sie jetzt

– eine sehr große Anzahl zusammen – in einer Muffel schwach

rothglühend gemacht und dem langsamen Erkalten überlassen; sie laufen dabei, durch

Bildung einer geringen Menge Oxyd auf ihren Oberflächen, schwärzlich an.

4) Das Prägen (stamping).

– Der Name der Fabrik, die Benennung der Federn-Sorte, wohl auch eine

Zeichnung (z.B. eine kleine Napoleons-Figur, wie ich in einem Falle sah),

wird nun aufgeprägt oder gestampft, wozu das Blättchen einen kurzen, aber kräftigen

Stoß zwischen einem Relief-Oberstempel und einem, durch Abdruck desselben

entstandenen, vertieften Unterstempel zu erleiden hat. Zum richtigen Auflegen auf

den letzteren dient wieder die schon bei der zweiten Operation beschriebene

Einrichtung; allein die Prägmaschine wirkt nicht mittelst einer Schraube, sondern

ist ein kleines, auf dem Arbeitstische stehendes Fallwerk, worin der Oberstempel an einem schweren Eisenkörper befestigt ist,

welcher durch Schnur, Hebel und Fußtritt gehoben, dann zur Ausübung des Stoßes dem

Niederfallen überlassen wird. – In Ansehung der Fabrik-Firmen mag

bemerkt werden, daß die Birminghamer Fabriken durchaus nicht darauf bestehen, ihr

Product mit ihrem eigenen Namen versehen in die Welt zu schicken, sondern gerne

bereit sind, jenen des Bestellers aufzuprägen, wornach man denn in Birmingham Federn

mit deutschen, belgischen und anderen Personen- und Ortsnamen machen sieht;

ein Umstand, welcher erkennen läßt, was man von angeblichen

Stahlfedern-Fabriken außerhalb Englands in der Regel zu halten hat.

Das Hohlbiegen. – Bis zu diesem Zeitpunkte waren

die Blättchen immer noch flach. Die rinnenartige (fast oder völlig halbcylindrische)

Biegung wird ihnen nach dem Prägen in einer kleinen Schraubenpresse gegeben, welche

im Allgemeinen der Construction einem Durchschnitte oder einer starken Siegelpresse

gleicht, aber einen halbcylindrisch convex gerundeten Oberstempel und eine Matrize

oder einen Unterstempel mit entsprechender halbcylindrischer Vertiefung enthält. In

letztere wird ein Blättchen nach dem andern horizontal eingeschoben, wornach man auf

jedes durch eine rasche Wendung der Schraubenspindel einen Stoß mit dem Oberstempel

gibt. Diese Arbeit erfordert wenig Kraft und geht daher sehr schnell von statten.

– Soll die Feder ein Rohr zum Einstecken eines hölzernen Stiels bekommen, so

findet das Rollen desselben auch in diesem Zeitpunkte der Fabrication statt. Das für

diesen Fall wie Fig. 19 gestaltete Blättchen erlangt durch denselben Stoß, welcher dem

übrigen Theile die rinnenartige Gestalt gibt, auch an seinem obern breiten Theile

m, n, p, o den Anfang der Biegung, wodurch die Form

U herauskommt, nämlich die Seitentheile des Bleches

fast parallel in die Höhe gerichtet werden; dann aber wendet man, um die

Kreisbiegung zu vollenden und die Ränder m, o, n, p an

einander zu schließen, eine zweite Presse an, in welcher der Oberstempel eben sowohl

wie der Unterstempel eine halbcylindrische Vertiefung enthält, so daß die Aushöhlung

des Oberstempels die gedachten Ränder nach innen und gegen einander treibt, und

schließlich aus den Linien mn und op richtige Kreise entstehen.

6) Das Härten. – Die Federn – welche nun,

den Hauptspalt abgerechnet, rücksichtlich ihrer Gestalt gänzlich vollendet sind,

werden gehärtet, indem man eine große Menge derselben auf einmal in flachen

Eisenblechgefäßen unter einer Muffel rothglühend macht, und dann schnell in ein

Gefäß voll Oel ausschüttet. Diese Arbeit erfordert, wie leicht zu erachten, bei so

zarten und kleinen Gegenständen eine große Gewandtheit und Behutsamkeit, in deren

Ermangelung die Federn durch das Glühen leicht verbrannt und gänzlich verdorben

werden könnten. (Vom Härten spricht, auffallender Weise, Weigert gar nicht, oder er

scheint es vielmehr mit dem schließlichen Firnissen – siehe unten –

verwechselt zu haben, wodurch seine Nachricht in dieser Beziehung ganz undeutlich

wird.)

7) Das Entfetten. – Das den Federn nach dem Härten

anhängende Oel wird dadurch beseitigt, daß man dieselben in einem um seine Achse

gedrehten eisenblechernen Cylinder anhaltend schüttelt (ohne Zweifel mit Zusatz von

Sägespänen oder feinem trockenem Sande).

8) Das Scheuern (scouring).

– Sodann folgt das Blankscheuern, wodurch die vom Ausglühen (3te Operation)

entstandene und beim Härten (6te Operation) vermehrte Oxydkruste weggeschafft, die

reine Farbe des Stahls zum Vorschein gebracht wird. Man bedient sich hierzu

ebenfalls eines um seine Achse gedrehten Cylinders, in welchen die Federn nebst

feinem scharfem Sande, zerstoßenen Schmelztiegelscherben und dergl. eingefüllt und

wohl 3 bis 4 Stunden lang bearbeitet werden. Um hierbei das Durcheinanderrütteln der

Federn mit dem Scheuermaterial gehörig zu bewirken, wird es nöthig seyn, im Innern

des Cylinders rundherum Längenrippen oder eine ähnliche Vorrichtung anzubringen. Barlow gibt an, daß der Cylinder (der 3 Fuß Länge und 9

Zoll Durchmesser habe) an seinen beiden Enden an Krummzapfen aufgehangen sey, durch

deren Drehung er wechselweise gehoben, gesenkt, vor- und rückwärts geschoben

werde. Die Thür zum Füllen und Entleeren des Cylinders ist in der Mitte seiner

Länge. – Ich selbst habe den Scheuerapparat nicht zu sehen bekommen.

9) Das Schleifen (grinding).

– Um die Spitze nöthigenfalls zu berichtigen, hauptsächlich aber um dem

Schnabel eine größere Biegsamkeit zu verleihen, wird nun jede Feder einzeln

vorgenommen und einige Augenblicke an eine rasch umlaufende Schmirgelscheibe

gehalten. Dieses Anhalten erfolgt in solcher Weise, daß auf der äußern (convexen)

Seite des Schnabels zuerst feine Schleifstriche nach der Länge, dann theilweise

dergleichen in die Quere entstehen, wie man an den käuflichen Federn sehen kann.

Durch dieses Abschleifen wird der vorderste Theil der Feder etwas dünner, folglich

biegsamer.

10) Das Anlassen. – Sehr oft kommen die Stahlfedern

blau oder gelb angelaufen in den Handel. Diese Farben ruft man durch Erhitzen

hervor, indem man eine große Menge Federn in einen eisernen Cylinder gibt, der dann

wie eine große Kaffeetrommel über Holzkohlen feuer um seine Achse gedreht wird, bis

die gewünschte Farbe erscheint. Diese Behandlung mildert zugleich die Sprödigkeit

der Federn. Ich bin ungewiß, ob die nicht angelaufenen (mit natürlicher Stahlfarbe

in den Handel gebrachten) Federn überhaupt nicht angelassen werden, oder ob man sie

anläßt und nachher noch einmal blank scheuert; vermuthlich schlägt man bald das

eine, bald das andere Verfahren ein, das letztgenannte ist jedenfalls das

bessere.

11) Das Spalten (slitting).

– Jetzt erst wird der Hauptspalt gebildet, welcher von der Spitze d (Fig. 21, 22, 23) bis in das Loch a

sich erstreckt. Weigert hat den Zeitpunkt, wo man den Spalt macht,

unrichtig aufgefaßt und zu früh gesetzt; ich kann wenigstens nicht glauben, daß es

Fabriken gebe, welche das Spalten vor dem Schleifen und

Härten stattfinden lassen. Es ist nach meiner Ueberzeugung höchst wesentlich, daß

die ganze Bearbeitung vorgenommen werde, während die Feder noch ungespalten ist,

denn im entgegengesetzten Falle würden nicht nur Beschädigungen weit leichter

eintreten, sondern auch ein Verziehen der zwei Spitzentheile beim Härten zu fürchten

seyn, wogegen keine genügende Abhülfe vorläge.

Die zum Spalten dienende Maschine (slitter genannt) ist

wieder nach Art des Durchschnitts oder der Stoßpresse in den Operationen 1, 2, 5

gebaut, wirkt nämlich ebenfalls mittelst einer an ihrem Schwengel umgedrehten

Schraube mit stark steigendem Gewinde. Stempel und Matrize sind in Einrichtung und

Wirkungsart wesentlich übereinstimmend mit denjenigen Theilen, welche in der 2ten

Operation die Seitenspalte der Federn erzeugen. Der Redacteur des Berliner

Gewerbeblattes hat über diesen Punkt eine sehr treffende Anmerkung zu Weigert's Aufsatz gemacht.

Ich beobachtete, daß die gespaltenen Spitzen völlig unverbogen aus der Maschine hervorgehen; die Elasticität der Federn

(welche ja nun gehärtet sind, weßhalb der Fall nicht mit dem bei Bildung der

Seitenspalte in Operation 2 zu vergleichen ist) reicht nämlich hin zu bewirken, daß

die beim Spaltungsproceß niedergedrückte Hälfte des Schnabels von selbst sich wieder

aufrichtet und mit der andern Hälfte gleichstellt, wie man sich durch einen

einfachen Versuch mit einer käuflichen Feder überzeugen kann.

12) Das Firnissen oder Lackiren. – Manche Sorten

Stahlfedern (gewiß nicht alle, wahrscheinlich nicht einmal die meisten) werden zur

Verschönerung, namentlich zur Erhöhung des Glanzes, wohl auch um das Rosten zu

erschweren, mit einem Firnisse überzogen. Ich kann darüber nichts anführen, als was

Aitken ganz kurz bemerkt. Er sagt, man gebrauche eine

Auflösung von Schellack (lac) in Naphtha, welcher

letztere Ausdruck wohl ohne Zweifel „Holzgeist“ bezeichnen

soll, da dieses eine dem Weingeist ähnliche, in England statt des letztern viel

gebrauchte, und zur Auslösung des Schellacks geeignete Flüssigkeit ist. Durch

Erwärmung wird der Firniß auf den Federn getrocknet.

Die Fabrication der Stahlfedern ist, wie man aus vorstehender kurzer Darstellung

ersieht, aus einer ziemlichen Anzahl auf einander folgender Operationen

zusammengesetzt, wodurch sie bei dem nöthigen bedeutenden Umfange eines derartigen Geschäfts eine große

Menge Maschinen und arbeitende Personen in Anspruch nimmt. Um in diesen beiden

Beziehungen zu sparen und die Fabrication zu beschleunigen, haben Hincks und Wells in Birmingham

Maschinen entworfen, welche selbstthätig wirken, also der Menschenhand gar nicht

oder nur zum Vorlegen des Materials bedürfen (siehe polytechnisches Journal Bd. XCIV S. 261–263), zum Theil auch

mehrere der zur Federnbildung nöthigen Operationen in unmittelbarer Aufeinanderfolge

verrichten. Namentlich sollte letzteres bei einer Maschine der Fall seyn, welche in

einem von ihr selbst schrittweise eingezogenen Blechstreifen die Fabrik-Firma

prägt, das Mittelloch durchstößt, die Seitenspalte einschneidet, endlich nach diesen

Vorbereitungen die Blättchen ausschneidet. Eine andere selbstthätige Maschine wurde

zum Hohlbiegen der Federn bestimmt. Ungeachtet es gerade die Fabrik der genannten

Herren war, welche ich besichtigte, so war doch von jenen Erfindungen (für mich

wenigstens) nichts sichtbar. Ob hieran Zurückhaltung Ursache war, oder ob anzunehmen

ist, daß die patentirten Maschinen sich nicht bewährt haben, muß ich unentschieden

lassen.

Tafeln