| Titel: | Krupp's patentirte Eisenbahnwagen-Reifen. |

| Fundstelle: | Band 130, Jahrgang 1853, Nr. XCVII., S. 404 |

| Download: | XML |

XCVII.

Krupp's patentirte

Eisenbahnwagen-Reifen.

Aus dem Mechanics' Magazine, 1853, Nr.

1570.

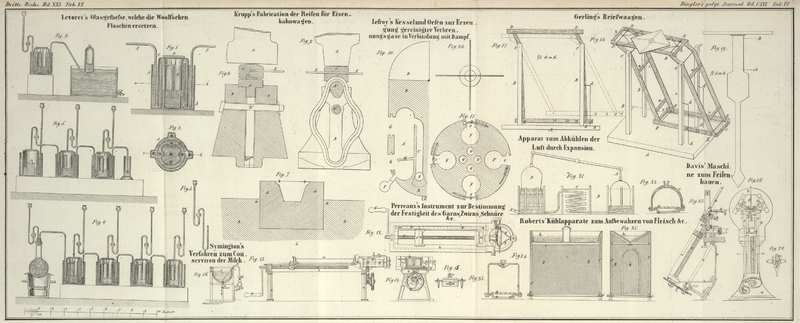

Mit Abbildungen auf Tab.

VI.

Krupp's Eisenbahnwagen-Reifen.

Nur wenige Theile der Eisenbahnmaschinerie sind mehr berücksichtigt und abgeändert

worden als die Wagenräder; allein bis jetzt sind alle Constructionsarten noch nicht

von der Art gewesen, um das Lostrennen der Reife von den Radkränzen, als Folge einer

mangelhaften Schweißung, zu verhindern.

So vollkommen die Schweißung auch seyn mag, wenn das Rad aus der Werkstatt kommt, so

haben wir doch durchaus keine Gewähr für ihre Dauer. Unter den günstigsten

Verhältnissen des Materials und der Arbeit wird dieß so lange der Fall bleiben, als

die Spurkränze der Locomotiven- und Eisenbahnwagen-Räder nach dem bis

jetzt gebräuchlichen Verfahren angefertigt werden, d.h. eine Schweißstelle haben. Es

steht fest, daß die Mängel im Constructions-Princip liegen und daß dieses

also geändert werden muß, ehe wir darauf rechnen dürfen, alle Gefahren, die hieraus

entstehen, entfernt zu sehen.

Der Gußstahlfabrikant Krupp zu Essen in der preuß.

Rheinprovinz scheint uns diesen Umstand gehörig gewürdigt zu haben, und wir sind

überzeugt, daß die Anwendung seines Verfahrens sich in der Praxis als vollkommen

zweckmäßig erweisen wird. Er nimmt einen massiven Gußstahl-Stab, öffnet ihn

oder hauet ihn auseinander, dehnt ihn aus und bildet einen Spurkranz (tyre) daraus, der keine Schweißnaht hat. In seinem

Patent (vom 17. Decbr. 1852) beschreibt er zwei Verfahrungsarten, die eine nennt er

das „Schmieden“ und die andere das

„Walzen“. Wir wollen hier das Verfahren beim Schmieden im

Allgemeinen beschreiben.

Da zur Anfertigung eines guten und vollkommenen Spurkranzes erforderlich ist, daß der

Gußstahl dicht und frei von Blasen oder Poren sey, so muß das obere Ende des

Gußstücks weggehauen werden, indem dasselbe stets undicht ist. Für gewöhnliche

Spurkränze für Eisenbahnwagenräder gießt Hr. Krupp Stäbe von 8 bis 10 Zoll im Quadrat und von

hinreichender Länge. Die Hauptsache bei dem fertigen Reif ist Dichtigkeit und

Zähigkeit, welche man bekanntlich durch Schmieden und Walzen des Gußstahls

erlangt.

Das Gußstück ist ein Stab mit runden Enden. Fig. 8 stellt den Amboß

dar, mittelst dessen dem Stabe eine vorläufige Form gegeben wird. A ist der Amboß, der auf einem schweren Block von

Gußeisen B so liegt, daß er in der Vertiefung a, a vor- und zurückgeschoben werden kann, damit

jeder Theil des Gußstahl-Stabes unter die Hammerbahn kommt. Die Spurkränze

des Tyre werden aus dem obern Theil des Stahls gebildet, indem derselbe durch die

Hammerschläge in den vertieften Amboß getrieben wird, bis er die an den Rändern

befindlichen Vertiefungen b, b ausfüllt, indem die Höhe

der rohen Gußstahlstäbe hinreicht, um das ganze Amboßgesenk auszufüllen. Durch

dieses Schmieden wird die Höhe der Stäbe auf etwa 5 1/4 Zoll vermindert, welches

etwa die Breite des vollendeten Tyre ist. Die Form und Größe des Spurkranzes hängt

von der Tiefe der Theile b, b des Gesenkes ab und es

können diese Theile, sowie das ganze Gesenk, zu den verschiedenen Arten von Tyres

verschiedene Form und Größe haben.

Nachdem die Stäbe auf diese Weise vorläufig ausgeschmiedet worden sind, wird in jedes

ihrer beiden runden Enden ein etwa zwei Zoll im Durchmesser haltendes Loch gebohrt,

oder während der Stab noch heiß ist, durchgehauen. Alsdann wird der Stab zwischen

diesen Löchern mittelst einer gewöhnlichen Stoßmaschine oder einer Kreissäge in der

Längenrichtung durchgeschnitten und in zwei gleiche Theile getheilt. Der Stab kann

alsdann geöffnet und in die kreisförmige Gestalt gebracht werden, welche zur Bildung

des Tyre nothwendig ist. Zuerst werden die runden Enden bis auf ungefähr 6 bis 8

Zoll geöffnet, was man durch runde Keile bewirkt, die durch Hämmern oder Druck

eingetrieben werden, während der Stab in Gluth befindlich ist.

Die in den runden Löchern gebliebenen Ecken müssen zunächst in eine Curve verwandelt

werden, welche der äußern des Reifs entspricht, so daß, nachdem der Stab geöffnet

worden ist, seine innere Fläche glatt und eben ist. Nun wird der Stab wieder gewärmt

und es werden Keile in die Oeffnung getrieben, um dieselbe weiter zu machen. Der

Stab ist nun soweit fertig, um zur Ziehmaschine gebracht zu werden. Beim Ziehen muß

man den Stab von Zeit zu Zeit zu einem andern Amboß bringen, wie er in den Figuren 9 und

10

dargestellt ist, um den Stahl zu verdichten und zusammen zu pressen, während seine

Oberfläche stets glatt erhalten wird. Nachdem die Seiten des Stabes soweit als

erforderlich ausgedehnt worden sind, gelangt der in einen Kranz verwandelte Stab zu

dem erwähnten Amboß, der folgende Einrichtung hat. A ist

der Amboß, welcher auf einem starken Gerüst B, B liegt.

Zwischen beiden Theilen des Gerüstes ist ein Raum welcher den Kranz aufnimmt, so daß

er auf den Amboß gehängt

werden kann. B' ist ein starker Bolzen mit Keil, der

durch beide Theile des Gerüstes B, B geht und dieselben

fest zusammenhängt. Sobald ein Reif auf den Amboß gebracht, oder von demselben

weggenommen werden soll, muß der Bolzen auch herausgezogen werden. C ist ein Werkzeug, dessen untere Fläche ein Gesenk von

der Form des Tyre hat, während auf die obere Fläche die Bahn des Hammers D fällt. E, E sind Stäbe an

dem Werkzeuge (Gesenk) C, um dasselbe zu handhaben und

an den nöthigen Punkten festzuhalten. Durch die auf den Obertheil des Gesenkes

geführten Schläge eines Stempel- oder Dampfhammers wird dem Kranz überall

gleiche Form und Dicke und die vollständige kreisrunde Gestalt ertheilt. Nachdem nun

dieser Theil der Bearbeitung des Tyre vollendet ist, wird er horizontal auf den

Amboß gelegt und ebenfalls überschmiedet, um die Kanten abzurichten und zu

schlichten. Um aber eine vollkommene Rundung zu bewirken, ehe die Tyres zum Abdrehen

auf die Drehbank gelangen, werden sie auf eine Maschine gebracht, wie solche bei

Anfertigung schmiedeiserner Räder gebräuchlich ist.

Endlich wird der Tyre auf eine Scheibendrehbank gebracht, welche besonders dazu

eingerichtet ist, und abgedreht.

Tafeln