| Titel: | Verkohkungsöfen mit Abtheilungen und ohne Luftzutritt, von den Gebrüdern Appolt, Besitzer einer chemischen Fabrik zu Sulzbach bei Saarbrücken. |

| Fundstelle: | Band 141, Jahrgang 1856, Nr. LXXIX., S. 350 |

| Download: | XML |

LXXIX.

Verkohkungsöfen mit Abtheilungen und ohne

Luftzutritt, von den Gebrüdern Appolt, Besitzer einer

chemischen Fabrik zu Sulzbach bei Saarbrücken.

Nach dem Auszuge einer Broschüre von E. Vériot in Armengaud's Génie industriel, Juni

1856, S. 296.

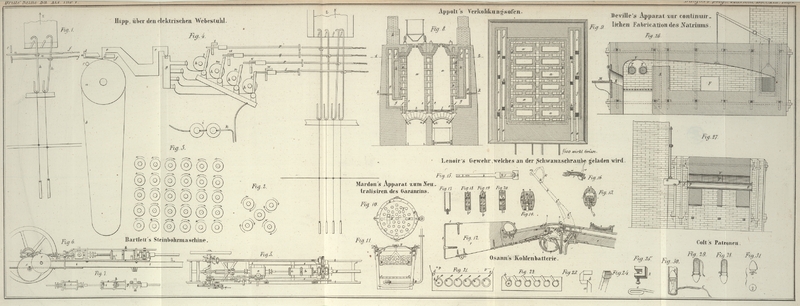

Mit Abbildungen auf Tab.

V.

Appolt's Verkohkungsöfen mit Abtheilungen und ohne

Luftzutritt.

Die zunehmende Entwickelung des Eisenbahn- und des Hüttenbetriebes veranlaßt

einen so bedeutenden Kohksverbrauch, daß die jetzige Production dieses Materials in

allen Steinkohlenbecken unzureichend ist, obgleich in der Kohksfabrication die

lebhafteste Thätigkeit herrscht. Ueberall sucht man daher die älteren Processe zu

verbessern und durch solche zu ersetzen, welche die großen und sehr nachtheiligen

Verluste jener vermeiden und ein höheres Ausbringen gewähren.

Mit keinem der bis jetzt bekannten Verkohkungsöfen ist es gelungen, die Verkohkung

bloß durch die Verbrennung der sich entwickelnden Gase zu bewirken, ohne welche

Bedingung das höchste Kohksausbringen nicht verlangt werden kann. Auch lassen im

Allgemeinen alle diese Oefen in die zu verkohlende Masse eine größere oder geringere

Menge atmosphärischer Luft eindringen, welche eine nicht unbedeutende

Kohlenstoffmenge verzehrt.

Aus den ältesten, den sogenannten Meiler- oder Backöfen entweichen die Gase

ohne den geringsten Nutzeffect und gingen gänzlich verloren, bei den Oefen neuerer

Construction hat man sie immer mehr zu benutzen gesucht; es blieb aber stets noch

eine Einrichtung zu erfinden übrig, durch die man den Zweck vollständig zu erreichen

im Stande ist.Die wichtigsten neuern Verkohkungsöfen, besonders die in Belgien

angewendeten, sind im polytechn. Journal Bd. CXXXVII S. 419 beschrieben.A. d. Red.

Die Gebrüder Appolt erbauten, nach zahlreichen Versuchen,

einen ersten Ofen in größeren Verhältnissen auf ihrem Etablissement zu St. Avold im

franz. Moseldepartement, in demselben wurden mit Steinkohlen aller Art sehr viele

Versuche angestellt und diese gaben so gute Resultate, daß die Richtigkeit der

Grundsätze, nach denen der Ofen construirt worden, hinreichend erwiesen war, worauf

sie sich entschlossen zu Sulzbach, im ergiebigsten Theil des Saarbrücker Steinkohlenbeckens,

einen noch größern Ofen zu erbauen.In der Nähe des Dorfes Sulzbach liegen die bedeutenden preuß. Staatsgruben

Sulzbach-Altenwald, 1855 mit einer Jahresförderung von 866,262 Tonnen

(à 7 1/9 Kubikfuß) Fettkohlen, und

Duttweiler mit einer Production von 1,321,471 Tonnen, ebenfalls Fettkohlen;

auf beiden Gruben arbeiteten 3055 Bergleute. Beide sind Tiefbaugruben;

Duttweiler ist die zweitgrößte Grube im Bergamtsbezirke. H.

Dieser Ofen, welcher schon seit mehreren Monaten im Betriebe steht, scheint allen

Anforderungen vollkommen zu entsprechen, indem er folgende Vortheile darbietet:

1) Er gibt, ohne die Qualität der Kohks zu beeinträchtigen, das höchste Ausbringen an

solchen, weil die Verkohkung der Steinkohlen in geschlossenem Raum, ohne das

geringste Einströmen von atmosphärischer Luft in die zu verkohlende Masse, bewirkt

wird.

2) Seine Construction, ohne kostbarer als die der bekannten verbesserten Oefen zu

seyn, ist doch weit dauerhafter.

3) Wegen seiner großen Productivität, welche ihn in Stand setzt 15000 Kilogr. (etwa

80 preuß. Tonnen) in 24 Stunden zu verkohlen, nimmt dieser Ofen weit weniger Platz

ein, als alle anderen Verkohkungsöfen ohne Ausnahme.

4) Er läßt sich mit der größten Leichtigkeit füllen und entleeren, und gewährt daher

eine bedeutende Ersparung an Arbeitslöhnen.

5) Da seine Gase mit einer hohen Temperatur ausströmen, so können sie leicht zur

Feuerung von Dampfkesseln oder zu anderen Zwecken benutzt werden. Bei

wasserstoffreichen Kohlen kann man einen Theil des Ammoniaks und des Theers, die

sich daraus entwickeln, sammeln.

Um das höchste Ausbringen zu erzielen, haben sich die Erfinder an folgende Principien

gehalten:

1) Die Kohlenmasse in kleinere Portionen abzutheilen, als es in den gewöhnlichen

Oefen geschieht.

2) Eine große Erhitzungsoberfläche im Innern des Osens herzustellen, um eine schnelle

Erwärmung der Kohlen zu erreichen.

3) Diese große Erhitzungsoberfläche durch im Ofen angebrachte senkrechte, doppelte

und in ihrem Innern leere Räume enthaltende Scheidewände zu erlangen, damit die

entweichenden Gase im Innern dieser Räume verbrennen und frei circuliren können.

4) Die Gase am untern Theile der Ofenabtheilungen ausströmen zu lassen, damit sie in

Folge ihres natürlichen Bestrebens in die Höhe zu steigen, sämmtliche Theile des

Ofens gleichmäßig erhitzen.

5) Die Außenfläche des Ofens bezüglich der in einer gegebenen Zeit zu verkohlenden

Masse zu verkleinern und die zum Füllen und Entladen dienenden Thüren wirksamer

gegen Wärmeverluste zu verwahren.

Die übrigen Vortheile des Ofens ergeben sich aus seiner Construction, die wir nun

beschreiben wollen.

Fig. 8 ist ein

senkrechter Querdurchschnitt des Ofens, und

Fig. 9 ein

horizontaler Durchschnitt, nach der Linie 1–2 in Fig. 8. Diese Figuren sind

in 1/100 wirklicher Größe gezeichnet.

Er besteht im Wesentlichen aus einem prismatischen Raum mit länglich viereckiger

Basis, der äußerlich mit Mauerwerk umgeben und im Innern in zwölf gleiche

Abtheilungen a getheilt ist, welche ebenfalls die Form

länglich viereckiger Prismen, von bedeutender Höhe im Verhältniß zu den beiden

anderen Dimensionen, haben. Diese Abtheilungen, deren 0,16 Meter starke Wände von

feuerfesten Ziegelsteinen, durch leere Räume b von

einander getrennt sind, sind in zwei Reihen zu sechs angebracht. Rings um alle diese

Abtheilungen befindet sich ein Mantel c, welcher

ebenfalls aus feuerfesten Ziegelsteinen besteht und der auch von den benachbarten

Abtheilungen durch ähnliche leere Räume getrennt ist. Alle diese Abtheilungen sind

unter einander und mit dem Mantel durch feuerfeste Bindesteine d verbunden, um den Wänden eine größere Stabilität zu

verleihen. Sämmtliche leere Räume stehen in freier Verbindung mit einander.

Die Abtheilungen haben zwei luftdicht verschließbare Oeffnungen, von denen sich die

eine oben und die andere unten befindet; jene dient zum Einfüllen der Steinkohlen,

diese zum Entladen der Kohks. Am untern Theile der Seitenwände sind an den Fugen der

Ziegelsteine Spalten e von 0,02 Meter Breite und 0,055

Meter Höhe gelassen, und zwar in hinreichender Anzahl, um den aus den Steinkohlen

sich entwickelnden Gasen Abfluß zu verschaffen, sobald die Wände eine hinreichend

hohe Temperatur erreicht haben. Wenn diese Gase durch die Spalten in die leeren

Räume gelangen, so werden sie mittelst der atmosphärischen Luft verbrannt, welche

durch quadratische Löcher f von 0,10 Meter Seite

einströmt; diese Löcher befinden sich am Fuß der Seitenwände des Ofens. Durch die

Verbrennung der Gase entwickelt sich an den Wänden der Abtheilungen eine sehr

intensive Wärme, welche auf eine große Heizoberfläche wirkt und daher in dem

Zeitraume von 24 Stunden die vollständige Verkohkung der ganzen Steinkohlencharge

bewirkt.

Wenn die Gase verbrannt sind und in den leeren Räumen ihre Wirkung gethan haben, so

werden sie in Canäle angesaugt, welche in den langen Seiten der äußern Ofenwände

angebracht sind. Auf jeder Seite gegen drei Canäle g vom

untern Theile der leeren Räume aus, und drei andere h

von deren oberem Theile, also im Ganzen zwölf Canäle. Ihre unteren Theile sind

horizontal und gehen durch den Mantel, um die Ansaugung in sämmtliche leere Räume zu

bewirken. Die folgenden Theile dieser Canäle sind senkrecht, und jeder ist mit einem

Register R versehen, um den Zug zweckmäßig reguliren zu

können. Die drei, von unten aufwärts gehenden Canäle münden in einem und demselben

horizontalen Canal i aus, während die drei anderen, von

oben ausgehenden, in einem zweiten ebenfalls horizontalen Canal j auslaufen, der neben dem ersteren liegt, aber mittelst

einer Wand aus feuerfesten Ziegelsteinen von ihm getrennt ist. Erst 1 Meter über

ihrer Sohle vereinigen sich beide horizontale Canäle in einer Zugesse k, die sich noch 4 Meter über diesem Vereinigungspunkt

erhebt und deren drei obere Meter aus gewöhnlichen Ziegelsteinen bestehen.

Fig. 8 zeigt

den senkrechten Durchschnitt zweier neben einander liegender Abtheilungen der beiden

Reihen, nach der größten Achse ihrer Basis. Ihr oberer Theil ist nach und nach in

dieser Richtung dadurch verengt, daß der obere Ziegelstein über den untern greift,

so daß oben nur eine Oeffnung von 0,35 Meter (14 Zoll) im Quadrat bleibt. Diese

Oeffnung wird luftdicht mit einem gußeisernen Deckel verschlossen, der unten mit

feuerfesten Ziegelsteinen bekleidet und in der Mitte mit einer gußeisernen Röhre

versehen ist, mittelst deren man einen Theil der Steinkohlengase auffangen und

ableiten kann. Unter den untersten vortretenden Ziegelsteinen, welche die Kuppel

bilden, erweitern sich die Abtheilungen nach unten zu etwas, um den Niedergang des

gaaren Kohkskuchens zu erleichtern.

Der obere Theil der leeren Räume ist durch Lagen feuerfester Ziegelsteine

verschlossen, über denen mit Cinders gefüllte Räume vorhanden sind, die den Zweck

haben, den Wärmeverlust zu vermindern und dem oberen Theil des Ofens eine gewisse

Elastität zu ertheilen. Zum leichtern Ablaufen des Regenwassers und zum Schutz des

obern Theils des Ofens ist derselbe in seinem mittleren Theil mit gußeisernen, etwa

1 Centimeter dicken Platten bedeckt. Ueber jeder Reihe von Abtheilungen ist ein

leichter Schienenweg geführt, auf dem die Wagen laufen, welche die Charge einer

Abtheilung, d.h. 1250 Kilogr. (gleich einem Fuder von 30 preuß. Centnem oder etwa 25

Berliner Schäffeln) auf einmal herbeiführen. Diese Förderwagen haben blecherne

Kasten, die oben prismatisch, unten aber abgestumpft pyramidal oder trichterförmig

sind; ihr Boden besteht aus zwei Klappen, die sich nach außen zu öffnen, was

mittelst eines einfachen Mechanismus bewirkt wird, der die Charge schnell fallen

läßt.

Die Mauern der Ofenabtheilungen ruhen mit ihrem Fuß auf gußeisernen, 0,03 Meter

dicken Rahmen, an denen die gußeisernen Thüren l

angebracht sind; letztere öffnen sich nach unten und dienen zum Verschluß der untern

Seite der Abtheilungen. Diese Thüren oder beweglichen Böden von 0,017 Meter Dicke

sind mittelst dreier starken eisernen Bänder fest mit einem Scharnier verbunden,

welches sich um zwei, an dem gußeisernen Rahmen befestigte Angeln, mit der ganzen

Thür dreht. Eine eiserne Stange die sich um einen Nagel in der Mitte des beweglichen

Bodens dreht und auf zwei Leisten von 0,02 Meter Dicke, welche die untere Kante der

kurzen Seiten der Thür verstärken, gleitet, tritt mit ihren beiden Enden in Anwürfe

oder Bügel, die an dem gußeisernen Rahmen angebracht worden sind. Mittelst dieser

Stange kann man die Thüren leicht verschließen und öffnen.

Das Ende des Scharniers, auf der langen Seite des Ofens, endigt in einen

quadratischen Theil, über welchen ein eiserner Schlüssel paßt, der einem

Klavier-Stimmhammer ähnlich ist und über das äußere Gemäuer des Ofens um etwa

0,34 Meter hervorsteht. Mittelst eines Hebels, an dessen Ende eine Kette hängt, die

mit zwei oder drei Griffen versehen ist, können die Arbeiter durch Hülfe des

Schlüssels die Thür bewegen und sie sogar aufhalten, wenn die Kohkslast auf ihr

liegt. Gußeiserne Röhren von 0,01 Meter Stärke und 0,11 Meter innerem Durchmesser

sind in das äußere Ofengemäuer eingelassen, um diese Schlüssel nach dem Angriff des

Scharniers zu führen.

Um einen gehörig luftdichten Verschluß der beweglichen Böden zu erlangen und diese

gegen die große Hitze zu schützen, welche im Innern der Abtheilungen concentrirt

ist, ferner Wärmeverlust zu vermeiden, wirft man auf diese beweglichen Böden vorerst

eine 0,33 Meter starke Cinderschicht und auf diese wird erst die Kohlencharge

gestürzt. Aus letzterm Grunde wird auch der untere Theil der leeren Räume bis zu

einer Höhe von 0,22 Meter über der Ebene der Sohle mit Mauerwerk ausgesetzt.

In dem Mauerwerk des Fundaments des Ofens, von einer seiner kurzen Seiten zur andern,

sind zwei Gänge vorgerichtet, deren Gewölbe die nöthige Oeffnung unter jeder

Abtheilung lassen, um die beweglichen Böden öffnen oder verschließen und die

Kohksmasse entleeren zu können. Auf der Sohle dieser Gänge sind Eisenbahnen

vorgerichtet, auf denen die Entladungswagen laufen; für jede Reihe von Abtheilungen

dient ein solcher Wagen. Auf den Gewölbgurten zwischen zwei Oeffnungen ruhen die

gußeisernen Rahmen, welche die Mauern der Abtheilungen tragen. Die Kanten dieser

Gurten sind durch gußeiserne, 0,01 Met. starke und nach beiden Richtungen 0,07 Met.

breite Bogen gesichert.

Damit die Kohks, wenn sie nach dem Oeffnen der beweglichen Böden in den

Entleerungswagen fallen, nicht in kleine Stücke zerbrechen, wurden unter den

Widerlagen dieser Gewölbegurten geneigte gußeiserne Platten n angebracht. Zwei andere kleine Gänge, welche die erwähnten rechtwinkelig

durchschneiden und in gleicher Ebene mit denselben liegen, gehen durch das ganze

Ofengemäuer und dienen zur Erleichterung der Entleerung der Ofenabtheilungen.

Von der Ebene der beweglichen Böden aus, bis zum obern Theil des Ofens, haben die

Seitenmauern desselben eine geringe Neigung. Wie man sieht, sind sie nicht mit dem

Mantel, welcher die Verkohkungsräume umschließt, verbunden, vielmehr von demselben

durch eine Cinderschicht von 0,08 Met. Dicke getrennt, welche wegen ihrer geringen

Leitungsfähigkeit den Wärmeverlust vermindert.

An den langen Ofenwänden sind außerhalb hölzerne, in den Figuren nicht dargestellte

Gerüste angebracht, um zu den Registern und zu den Zug- und Schaulöchern

gelangen und den Gang der Verbrennung der Gase beobachten zu können. Die Löcher,

durch welche dieß geschieht, können nach Belieben geöffnet oder verschlossen werden,

je nachdem man die Wärmeentwickelung an gewissen Punkten befördern oder verzögern

will. Man kann auch durch diese kleinen Oeffnungen die Temperatur in den

verschiedenen Theilen der leeren Räume mittelst schmelzbarer Legirungen

bestimmen.Nach dem im polytechn. Journal Bd. CXXXIX

S. 395 beschriebenen Verfahren.

Endlich sind auch in dem äußern Ofengemäuer Oeffnungen o

angebracht, durch welche man den Boden der leeren Räume und der Canäle reinigen

kann.

Wagen zum Entladen und zum Abkühlen der Kohks. –

Dieser Wagen besteht aus starkem Blech. Er hat die Form eines länglichviereckigen

Prismas von 2,50 Met. Länge auf 1,05 Met. Höhe und Breite. Sein räumlicher Inhalt

ist daher etwas größer als das Product einer Abtheilung. Am untern Theil des

Wagenkopfes befindet sich eine Thür, welche 3/5 der Höhe einnimmt und sich nach

außen öffnet, indem sie sich um ein horizontales Scharnier dreht. Die Wände sind

mittelst gebogener Bänder mit einander verbunden und dieselben im Innern mittelst

Nieten befestigt. Damit aber die große Hitze der aus dem Ofen fallenden Kohks den

Wagen nicht erweicht und aus seiner Form bringt, ist es rathsam, auch an den

Seitenwänden eiserne Bänder anzubringen und zwar so, daß die vier oberen Kanten nach außerhalb zu

gebogene Kanten bilden. Die Achse der Vorderräder liegt 0,10 Met. von der Mitte des

Wagens entfernt, so daß man ihn leicht auf eine geneigte Ebene, welche die Kohks

aufnimmt, umstürzen kann. Dieß geschieht mittelst zweier hölzernen Hebel, die man

durch Bügel an dem hintern Ende der langen Seiten des Wagens streckt.

Was nun die Abkühlung der entladenen Kohks betrifft, so kann man dazu ein zweifaches

Verfahren anwenden, je nachdem das Product seinen Silberglanz und ein schönes

äußeres Ansehen behalten soll, oder nicht. Im letztern Fall stürzt man den Wagen

sogleich auf der geneigten Ebene aus und löscht die zuvor hinreichend ausgebreiteten

Kohks nöthigenfalls mit Wasser ab. Im andern Fall werden die Kohks bis zu einem

gewissen Grade im Wagen selbst abgekühlt, wobei man die atmosphärische Luft entweder

durch feuchte Cinders oder Lösche, womit man den Wagen zudeckt, oder durch einen

blechernen kastenförmigen Deckel von 0,20 bis 0,25 Met. Höhe, der eine Wasserschicht

enthält, abhalten muß. Die zwischen dem Wagenrande und diesem Deckel bleibenden

Fugen werden entweder mit Lehm luftdicht verstrichen, oder es hat der Wagenkasten

oben rinnenförmige Ränder, in die man Wasser gießt, und in welche die Ränder des

Deckels treten. Durch Benetzen der Wagenwände wird die Abkühlung noch beschleunigt.

Nach Verlauf von drei Stunden sind die Kohks hinreichend abgekühlt, um sie ohne

Nachtheil auf der geneigten Ebene ausstürzen zu können. Bei dieser langsamen

Abkühlung sind aber zwei Wagen statt eines erforderlich.

Das Anfeuern und der Betrieb der Verkohkungsöfen.

– Wenn der Ofen neu erbaut ist, muß man ihn etwa vierzehn Tage abtrocknen

lassen, was durch Unterhaltung eines mäßigen Feuers im Innern der Abtheilungen und

der verschiedenen Canäle bewirkt wird.

Zum eigentlichen Anfeuern sind 48 bis 72 Stunden, also 2 bis 3 Tage erforderlich. Man

beginnt damit, zwei Stangen mit doppelter Krümmung an ihren Enden, quer mit den

langen Seiten jeder Abtheilung und möglichst nahe an deren kurze Seiten zu legen.

Das eine Ende einer jeden der beiden Stangen liegt oben auf der offenen Thür und das

andere in einem gegenüber in der Mauer, unter dem gußeisernen Rahmen vorhandenen

Loch. Auf diesen beiden Stangen richtet man einen Rost vor, dessen Stäbe bloß auf

ein Gestell gelegt werden, und dessen obere Ebene etwas über dem gußeisernen Rahmen

(auf welchem die Mauern der Ofenabtheilungen ruhen) hervorsteht. Darauf wirft man,

durch die obere Oeffnung, Späne oder Stroh und darüber her Holz, und nachdem alle

Abtheilungen so vorgerichtet worden sind, zündet man diese Materialien sämmtlich an. Sobald das Feuer

mit hinreichender Lebhaftigkeit brennt, wirft man nach und nach Steinkohlen darauf.

Die Abtheilungen wirken alsdann wie Zugessen; aber die Wände erhitzen sich bald und

man kann die oberen Oeffnungen luftdicht verschließen; wenn man dann die Register

und die Schau- und Zugöffnungen zweckmäßig regulirt, wirken die Essen

hinreichend durch sich selbst. Von Zeit zu Zeit wirft man Steinkohlen in die

Abtheilungen, und das Innere des Ofens erwärmt sich schnell genug durch die

Verbrennung der durch die SpaltenSpalteu dringenden Gase.

Wenn die Wände so stark erhitzt worden sind, daß sich die Gase aus den Steinkohlen

entwickeln und in den leeren Räumen verbrennen können (was man durch die Schaulöcher

leicht bemerkt), so nimmt man den Rost aus der ersten Abtheilung heraus, verschließt

die Thür am Boden auf oben angegebene Weise, stürzt Cinders und dann die ganze

Charge von 1250 Kilogr. Steinkohlen darauf, worauf man die obere Oeffnung luftdicht,

durch Auflegen des Deckels und Verschmieren, verschließt. Zwei Stunden darauf führt

man dieselbe Arbeit mit der zweiten Abtheilung aus u.s.f., bis nach Verlauf von 24

Stunden die zwölf Abtheilungen beladen sind.

Nach 24 Stunden, wo die Verkohkung in der ersten Abtheilung beendigt ist, schreitet

man zu deren Entleerung. Zu dem Ende stecken zwei Arbeiter den Oeffnungsschlüssel

ein und drücken mittelst eines Hebels auf denselben. Währenddem dreht ein anderer

Arbeiter den Schlußstab unter der Thür mittelst eines Hammers der Art, daß er

dieselbe nicht mehr verschlossen hält. Man führt den Wagen, der die Charge aufnimmt,

unter die Abtheilung, und auf ein gegebenes Zeichen lassen die ersten beiden

Arbeiter den Hebel fahren, daher sich die Thür öffnet und die Cinders auf den Boden

des Wagens fallen, während die niedergehende Kohksmasse an den Platten n, n..., Fig. 8, hängen bleibt. Man

stößt nun mit eisernen Brechstangen gegen die Masse und löst Stücke ab, die, ohne zu

zerbrechen, auf die Cinders fallen. Diese Arbeit wird sehr rasch ausgeführt. Die in

den Wagen gefallenen Kohks werden mittelst eines Hakens gleich gezogen, der beladene

Wagen wird weggefahren und auf die erwähnte Weise entweder sogleich ausgestürzt oder

es werden die Kohks in demselben abgekühlt. Die Fallthür der ersten Abtheilung wird

dann wieder verschlossen und es werden wieder Cinders und dann Kohlen chargirt.

Zwei Stunden darauf wird die zweite Abtheilung auf gleiche Weise entleert u.s.f.

Die mit dem Sulzbacher Ofen erlangten Betriebsresultate.

– Man besetzte den Ofen meistentheils mit Kohlen von der Grube Sulzbach-Altenwald,

die entweder aus Förderkohlen bestanden, oder vorher aufbereitet worden waren. Diese

Sulzbacher Kohlen gaben in den älteren Oefen nur 55 Proc. und in den verbesserten

60–62 Proc., während der hier beschriebene Appolt'sche Ofen regelmäßig 67 bis 68 Proc. lieferte. Kohlen von St. Ingbert,

aus dem pfalzbayerischen Theil des Saarbrücker Kohlenbassins, gaben 68 Proc. Kohks.

Steinkohlen aus andern Bezirken, in geringerer aber hinlänglicher Menge verkohkt, um

ein Urtheil über die Resultate fällen zu können, ergaben folgendes Ausbringen an

trefflichen Kohks:

Fettkohlen von Charleroi und Lüttich

80–82

Proc.

Steinkohlen aus dem Ruhrbecken

77–78

„

Englische Kohlen

73,6

„

Steinkohlen von St. Etienne im südlichen

Frankreich.

77,6

„

Wenn man 2/3 magere Kohlen aus Belgien mit 1/3 Fettkohlen verkohlte, so erhielt man

noch sehr genügende Resultate, denn die erzeugten Kohks waren noch sehr fest.

Tafeln