| Titel: | Ueber die Art und Dauer der Adjustirung von Blechwalzen. |

| Fundstelle: | Band 141, Jahrgang 1856, Nr. XCIV., S. 421 |

| Download: | XML |

XCIV.

Ueber die Art und Dauer der Adjustirung von

Blechwalzen.

Aus der österreichischen Zeitschrift für Berg- und

Hüttenwesen, 1856, Nr. 33.

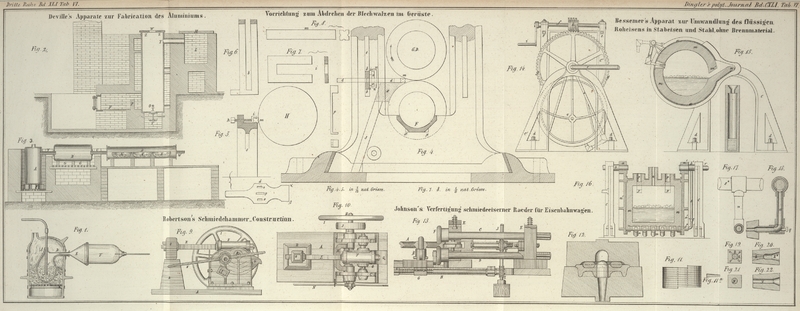

Mit Abbildungen auf Tab.

VI.

Ueber die Art und Dauer der Adjustirung von

Blechwalzen.

Der Erfolg der Blechfabrication wird im Allgemeinen hauptsächlich durch die innere

Beschaffenheit, insbesondere aber durch die Genauigkeit der Adjustirung der zu

Gebote stehenden Walzen bedingt. Je weicher die verwendeten Blechwalzen im Gusse, um

so empfänglicher sind dieselben für äußere Eindrücke, um so schneller nützen sie

sich aus und lassen in um so kürzerer Zeit an der ursprünglich glatten arbeitenden

Oberfläche Streifen, Furchen, Absätze und andere störende Vertiefungen wahrnehmen,

wodurch bei fernerem Gebrauch ein ungleichmäßiges Strecken der Bleche bewirkt, also

ungleiche Blattdicke und eine unansehnliche rauhe, oft wellenförmig durchfurchte

Oberfläche des Fabricates hervorgerufen wird.

Allerdings treffen ähnliche Uebelstände, die eine sofortige Auswechslung der

unbrauchbar gewordenen Walzen nothwendig machen, somit Unterbrechungen des Betriebes

zur Folge haben, zugleich aber einen größeren Vorrath appretirter Walzen, also ein

namhaftes Betriebscapital erheischen, – bei härteren Walzen in minderem Maaße

ein; gleichwohl nützen sich aber auch solche nach längerer oder kürzerer Verwendung

ab, und es ist ein öfteres Nachdrehen unvermeidlich. Bestehen aber härtere Walzen

aus einem unreinen Gusse, in welchem Falle sie ein mehr grobkörniges oder gar

schuppiges Gefüge annehmen, so wird deren Brauchbarkeit mit Rücksicht auf die

eintretende Sprödigkeit und leichte Zerstörbarkeit der appretirten Rundfläche in

noch kürzeren Stadien unterbrochen, wo nicht ganz in Zweifel gestellt. Harte Walzen

bieten überdieß bei dem wiederholten Nachdrehen durch einzelne abgeschreckte Adern

oder Rippen nicht geringe Schwierigkeiten und erfordern alsdann einen bedeutenden Aufwand an Zeit und

Material.

Für taugliche Blechwalzen ist demgemäß nicht allein eine gewisse Härte, sondern

namentlich eine nur bei reinerem Eisen zu erzielende Zähigkeit des Gusses

erforderlich. In diesem Falle kann nicht nur das zu Anfang des Gebrauches häufigere

Nachdrehen anstandslos und in kürzester Zeit bewerkstelligt werden, sondern es wird

noch der wesentliche Vortheil erreicht, daß die arbeitende Oberfläche durch den

Gebrauch an Dichtigkeit und Härte, also auch an Haltbarkeit gewinnt und seltener

nachgedreht zu werden braucht.

Abgesehen davon, daß nicht allen Walzwerken die zur genauen Appretur schwerer

Walzenkörper erforderlichen soliden Drehbänke zur Verfügung stehen, verursacht

selbst in einem solchen Falle das Ausheben und Einlegen der Walzen einen nicht zu

vernachlässigenden Aufwand an Zeit und Arbeitslohn, nicht selten eine längere

Betriebsunterbrechung.

Zur Hintanhaltung dieser Unzukömmlichkeiten war es daher seit Langem ein dringendes

und vielseitig empfundenes Bedürfniß: die Walzen im Gerüste selbst mit dem

geringsten Zeit- und Kostenaufwande für den ferneren Betrieb zu adaptiren,

und wurden auch bereits mancherlei mehr oder minder mangelhafte Vorrichtungen zu

diesem Zwecke angewendet.

Eine recht zweckmäßige und bei einzelnen Werken bereits vortheilhaft bewährte

Methode, Walzen im Gerüste abzudrehen, möge denn auch hier beschrieben werden. Sie

empfiehlt sich nicht nur durch Einfachheit und Solidität, sondern zugleich auch

durch die leichte Handhabung der Vorrichtung. Diese ist in Fig. 4. und 5 in der

Zusammenstellung, und in Fig. 6 bis 8 im Detail dargestellt,

und besteht wesentlich:

1) aus einer schmiedeisernen Drehkluppe d mit den

zugehörigen Keilen o und n,

sowie einer hufeisenförmig gestalteten Zulage i (Fig. 7) aus

einem starken Eisenblech;

2) den Bahneisen b (Fig. 6), welche in den

Schlitzen der Ständer t ruhen und die Drehkluppe

zwischen sich aufnehmen;

3) aus dem parallelepipedisch geformten Drehstahl m (Fig. 8);

4) aus dem Schemel s, welcher zur Schonung der Walzen aus

Holz hergestellt wird und die Unterlage für den Stahl bildet;

5) aus einem der Walzenbundlänge entsprechenden eisernen Adjustirlineale.

Die Zusammenfügung der Vorrichtung ist aus Fig. 4 zu entnehmen.

Wenn gleich eine ruhige und sichere Lage der Walzen im Allgemeinen von besonderer

Wichtigkeit, ist eine solche für die Operation des Drehens insbesondere von

Wesenheit, denn nur unter dieser Bedingung kann eine genaue Appretur erzielt werden.

Als vortheilhaft kann es dießfalls empfohlen werden, das metallene Unterfutter F der Unterwalze mit nasenartigen Vorsprüngen x in den Ständersattel einzulassen. Nicht allein, daß

nämlich durch diese Abänderung ein Ausweichen der Walze verhütet wird, gewinnen

dadurch die Metallschalen an Haltbarkeit, indem bei der gewöhnlichen Construction

der letzteren in Folge der Vibrationen nicht selten ein gänzliches Zerreißen

erfolgt.

Für das erste Stadium des Nachdrehens selbst ist die Anwendung eines kürzeren

Drehstahls von etwa 4'' Länge angezeigt, um leichter und schneller in die Tiefe

eindringen zu können, und zwar kann sich die Operation selbstständig auf die

Ober- oder Unterwalze erstrecken, während bei dem nachfolgenden Egalisiren

auch beide Walzen gleichzeitig und mittelst eines längern, circa 7–8'' langen

Stahls geschlichtet werden können.

Es ist dabei vortheilhaft, sich an der innern, den Walzen zugekehrten Seite

behobelter Bahneisen zu bedienen, indem alsdann bei genauer Stellung der letztern

gegen die Walzen, die horizontale Verschiebung der Drehkluppe erleichtert und

beschleunigt wird.

Auf diese Art ist man im Stande, 1 Paar Walzen in wenigen Stunden, selbst während der

Rastzeit, zu adjustiren, wenn nicht zu viel nachgenommen werden darf.

Um eine ganz glatte und egal arbeitende Oberfläche zu erhalten, kann man die Walzen

noch einige Zeit mit Wasser umlaufen lassen, bis beide Bundflächen sich innig

berühren.

Um Hartwalzen im Gerüste nachzudrehen, entspricht die in Fig. 5 veranschaulichte

Vorrichtung recht gut, wenn die Bundlänge nicht zu groß ist (bis circa 30''). Dieselbe besteht aus einem gußeisernen

Schemel s mit Stellschrauben h in Abständen von circa 3''. Der Drehstahl wird dadurch mittelst einer

Winkelzulage zugleich niedergehalten, hat wie in ersterem Falle dieselbe Gestalt,

bedarf aber einer entsprechenden Härtung.

Eine Auflösung von Arsenik und Salmiak, zu gleichen Theilen in heißem Wasser gelöst

und gemengt, erwies sich als Härtewasser für den Drehstahl sehr vorzüglich.

Aus freier Hand kann man, namentlich in den Ecken des Gerüstes, mittelst des Hebels

p den Stellschrauben nöthigenfalls zu Hülfe kommen

und den Stahl leichter verschieben.

Die nuthartigen Aussparungen des Drehstahls, dessen vier Fanten man abwechselnd zum

Angriff bringen kann, sind zum Ausweichen und Entfernen der Drehspäne recht

vortheilhaft.

Es versteht sich wohl von selbst, daß man sich für die verschiedenen Zwecke des

Drehens mit mehreren Drehstählen versehen wird. Die Länge des Drehstahles im obigen ersten

Falle bedingt ferner die Länge der Bahn αβ von der Drehkluppe, sowie die Entfernung der Keillöcher

o und p unter einander,

also ebenfalls verschiedene Drehkluppen.

Ebenso können Bahneisen und Schemel nur bei gleichen Bundlängen der Walzen verwendet

werden.

Selbstverständlich ist für das Gelingen des Drehens von Hartwalzen im Gerüste die

geringste Umgangsgeschwindigkeit von 1 bis 1 1/2'' per 1

Minute Bedingung; während man im andern Falle 1 bis 1 1/2 Umgänge in derselben

Zeitdauer geben kann.

M. G.

Tafeln