| Titel: | Ueber die Fabrication des englischen Steinguts oder der Earthen Ware in Staffordshire; von J. G. Gentele. |

| Fundstelle: | Band 143, Jahrgang 1857, Nr. XIII., S. 50 |

| Download: | XML |

XIII.

Ueber die Fabrication des englischen Steinguts

oder der Earthen Ware in Staffordshire; von J. G. Gentele.Aus dem „Lehrbuch im Potteriefache, von J. G. Gentele, Leipzig 1856, bei

Robert

Hoffmann.“ Dasselbe enthält im ersten Theile: die Beschreibung der Fabrication des

englischen Steingutes, der Chinawaare, des Steinzeuges, des Steingutes und

Feldspath-Porzellans auf dem Continente, der Siderolith- und

Terralith-Geschirre, der gefärbten Fayence und der Kachelöfen; im zweiten Theile: die chemischen Verhältnisse der im

Potteriefache gebrauchten Materialien und Rohstoffe, die Bereitung der Farben,

Analysen der Rohmaterialien und Geschirre.Der als technischer Chemiker rühmlich bekannte Verfasser hat als Dirigent einer

schwedischen Potterieanstalt, welche auf englische Art betrieben wird, und auf

seinen Reisen in England und Deutschland, speciell für diesen Industriezweig,

Gelegenheit gehabt den Unterschied zwischen der englischen Steingut- und

Porzellanfabrication und der auf dem Continente genau kennen zu lernen, daher

durch Herausgabe seines, das ganze Potteriefach umfassenden Lehrbuchs den

Fachgenossen einen wesentlichen Dienst erwiesen.A. d. Red.

Mit Abbildungen auf Tab.

I.

Gentele, über die Fabrication des englischen Steinguts.

1. Allgemeines über Lage und Materialien

der englischen Steingutfabriken.

Die Darstellung von Thongeschirren aller Art hat sich in England hauptsächlich in

Staffordshire angesammelt, wo fast jeder Ort eine Vereinigung von 30–40

Potterien ist, aus welchen bis zu Hunderten von hohen Schornsteinen oder vielmehr

von Kuppeln der Brennöfen hervorragen. Der Grund dieser Ansammlung der Potterien in

Staffordshire scheint an das Vorkommen vorzüglicher Steinkohlen gebunden zu seyn,

wenn nicht Vieles von dem einfachen Umstande herzuleiten ist, daß in dieser Gegend

Wedgwood erstes Etalissement erblühte, und da wo

Arbeiter erzogen und gelernt wurden, leichter Fabriken zu errichten waren, als wo

diese Schule und das lockende Exempel zum Gedeihen einer Anstalt fehlen; zu den

meisten Fabricationen kommt nämlich das Rohmaterial nicht an Ort und Stelle vor,

außer den Steinkohlen, die überall neben den Fabriken gewonnen werden; sondern es

wird auf Canälen mehr oder weniger weit zu Ort und Stelle herbeigeschafft.

Die größte Fabrication wird auf, bei uns sogenanntes Steingut,

irdene Waare (Earthen-Ware) betrieben,

welches eine harte, ziemlich feste feine Masse von

gypsähnlichem Bruche ist, mit Bleiglasur glasirt, unter der Glasur bemalt oder

bedruckt und sonst auch auf der Glasur noch mit Malerei und Vergoldung versehen.

Zur Darstellung dieser feinen, und nach der Mischungsweise auch zu ordinärer Fayence,

werden ohne Ausnahme in allen englischen Fabriken folgende Materialien

verwendet.

a) Blue Clay, Blauer Thon.

Diese Thonart ist außerordentlich plastisch, von bläulicher Farbe, trocknet

schwer aus, und hält sehr feine Schwefelkiese eingemengt, welche beim

Abschlämmen mit Wasser als Bodensatz gefunden werden. Für sich trennt sich

dieser Thon gelblich, ausgesuchte Sorten beinahe weiß, schwindet stark beim

Trocknen und Brennen, saugt Wasser ein, wovon er 10 Proc. chemisch gebunden

enthält, außer 15–18 Procent, welche in dem Zustande wie er gewöhnlich

versendet wird, darin vorkommen und durch einfaches Trocknen bei 100° C.

entweichen. Sein specifisches Gewicht, in Wasser gewogen, ist nach meiner

eigenen Bestimmung 2,50–2,59.

Seine chemische Zusammensetzung ist nach einer Analyse von L. Svanberg:

Kieselerde

53,864

Alaunerde

31,622

Eisenoxyd

2,241

Kalkerde

1,481

Magnesia

Spur

Wasser und Alkali

9,971

Nach einer Analyse von J. Higinbotham soll derselbe

Thon dagegen zusammengesetzt seyn wie folgt:

Kieselerde

46,38

Thonerde

38,04

Magnesia und Kalk,

Spuren

Eisenoxydul

1,04

Alkali

–

Wasser

13,57.

Offenbar ist diese Analyse verwechselt mit einer von Chinaclay, welche nachher nachfolgt, und der von John Brown von Pypeclay, welche beinahe mit

der von Svanberg übereinstimmt; John Brown fand Kieselerde 53,66, Alaunerde 32,00, Magnesia Spur, Kalk

1,20, Eisenoxydul 1,04, Wasser 13,57. Daß das Eisen als Schwefeleisen im Thon

enthalten ist, ist immer übersehen.

Dieser Thon wird in Devonshire und Stourbridge nebst einigen andern Thonarten von

vorzüglicher Güte gewonnen, die alle zu verschiedenen Potteriegegenständen

angewendet werden.

b) Cornish stone.Cornwallisstein.

Es ist dieses Material eine Art halbverwitterten grobkörnigen Granits, welcher in

Cornwallis zu Tregonighill bei Hellstone in großen Massen

vorkommt, in großen Blöcken gebrochen und an alle Potterien in England versendet

wird. Man kann mit unbewaffnetem Auge darin unterscheiden Quarzkörner von jeder Größe, beinahe oder ganz eisenfreien Glimmer,

und verwitterten erdigen, lose zusammenhängenden Feldspath, oder denselben

vertretendes feldspathhaltiges Gestein. Liegt dieser Granit einige Monate der

Luft und dem Regen ausgesetzt im Freien, so zerfällt derselbe in Quarzkörner und

Kaolin, welcher letztere auch fabrikmäßig daraus gewonnen, abgeschlämmt und

getrocknet, aus Cornwallis unter dem Namen China Clay

für die Fabriken Englands versendet wird.

Zur Steingutfabrication wird der Cornwallisstein erst trocken auf Quetschmühlen

zerdrückt, dann auf Massenmühlen fein gemahlen, und entweder so als flüssiger

Schlamm angewendet, oder wenn derselbe versendet werden soll, durch Absetzen und

Trocknen vom Wasser getrennt.

Analysen von Cornwallisstein finden sich nirgends, weil er immer als Gemenge von

Materialien angesehen, in jedem Stücke andere Resultate geben muß. Der gemahlene

Cornwallisstein, in starkem Feuer des Porzellanofens geglüht, sintert übrigens

zu einer harten gefritteten Masse zusammen, ähnlich wie gemahlener Feldspath,

nur sticht seine Farbe ins Gelbliche. Das specifische Gewicht des gemahlenen, in

Wasser gewogenen, fand sich = 2,663–2,668. Durchs Trocknen des

ungemahlenen Cornwallissteins bei 100° C. entweichen 10,7–11,1

Procent Wasser. Es ist wahrscheinlich, daß derselbe durchs Verwittern an Alkali

verliert, daher ein Gemenge der nachfolgenden Thonart China Clay mit Kieselerde denselben nicht ersetzen kann.

c) China Clay.Kaolin von Cornwallis.

Es ist eine sehr weiße feingeschlämmte Thonart, nicht fettig, wenig plastisch. Im

Feuer für sich starker Hitze ausgesetzt, sintert sie nicht zusammen, schwindet

nicht sehr stark, bleibt ganz weiß; und obgleich dann noch stark an der Zunge

klebend, hat sie dann dennoch einen starken Zusammenhang gegen den Bruch

erlangt. Sie hält 20,5–20,9 Proc. hygroskopisches Wasser, und hat, in

Wasser gewogen, ein specif. Gewicht von 2,60–2,64 nach meiner eigenen

Bestimmung.

Ihre Zusammensetzung ist nach Analysen

von Couper.

L. Svanberg

Kieselerde

46,31

46,414

Thonerde

39,91

38,496

Magnesia

0,44

0,155

Kalk

0,43

0,272

Eisenoxydul

0,27

Oxyd

1,403

AlkaliWasser

12,67

13,094

d) Flint, Feuerstein.

Dieser kommt in allen Kreidelagern vor, und zwar in verschiedener Form und

allerlei Größen. Für die Steingutfabriken werden diejenigen Ausscheidungen

vorzugsweise benutzt, deren Umfang nicht über Handgröße geht, und deren Formen

sehr verzerrt, meist von der Kugelform ab und ins Wurzelartige gehen.

Zerschlagene Stücke müssen auf der Bruchfläche schwarz oder sehr dunkel, an der

Kante durchscheinend seyn. Von dieser Form weiß man, daß sie weniger

Schwefelkiese, Kalkausscheidungen und Bergkrystalle enthält als andere, welche

mehr oder minder von nachtheiligem Einfluß bei der Steingutfabrication seyn

können.

Ich habe überhaupt gefunden, daß folgende Sorten im Potteriefache schwerer

anwendbar sind: graue Stücke in großen und kleinen,

beinahe ganz bunten Knollen von 30–40 Pfund

Schwere; grau, oder gelbgrau im Bruche, und fleckig an der Fläche; Stücke mit

großen Zeichnungen von eingeschlossener Kalkpetrification und ganze Kalknieren

enthaltend, mit Salzsäure auslösbar; die mit Höhlungen und Adern von

Schwefelkiesen und dergl. oder mit großen und kleinen Krystallen von

Bergkrystall besetzten. Seltener findet man dieselben Gegenstände in dieser

Menge in verzerrt geformtem Flint. – Vor der Anwendung wird der Flint

gebrannt, je stärker, desto besser, in heftiger Weißglühhitze; er wird dann

durch Arbeiterhände sortirt, welche die Stücke zerschlagen und rothe oder

schwarze schmutzige Stücke von verbrannten Schwefelkiesen ausscheiden, worauf er

weiter unter Quetschmühlen zerdrückt und in ein gröbliches Pulver verwandelt

wird, das dann auf Massenmühlen in einen unfühlbaren Schlamm mit Wasser zu

vermählen ist. Der gemahlene Flint findet, je nachdem eine Porzellanfabrik

selbst das Mahlen besorgt, oder die Mühle mit einer Massenfabrik verbunden ist

oder nicht, entweder als Flintbrei von der Mühle aus direct Anwendung; oder er

wird durch Absitzen und nachfolgendes Trocknen vom Wasser befreit und so von

Mahlanstalten an solche Fabriken verkauft, welche ihre Massen selbst

verfertigen.

Nach dem Brennen stellen reine Feuersteinstücke eine schneeweiße Masse von

muschligem Bruche dar, welche sehr spröde, leicht und zerbrechlich geworden ist,

und das um so mehr, je mehr sie erhitzt und je schneller sie erkaltet worden

ist. Der rohe Flintenstein ist ein Kieselerde-Hydrat, das offenbar durch

Verlust von Wasser seine Durchsichtigkeit verliert. Das Brennen der Flinte muß

mit langsamer Erhitzung begonnen werden, wegen sonst heftigem Zerreißen und

Knallen der Feuersteinstücke durch entweichenden Wasserdampf, welches doch bei

sehr langsamem Erhitzen noch eintritt. Geschieht dasselbe in Oefen, welcher

Construction sie auch seyn mögen, so muß zwischen Flint und Gemäuer ein

bedeutender freier Raum gelassen werden, weil jener sich sehr ausdehnt und zu

einer lockeren Masse aufschwillt, welche, die Wände des Ofens berührend, in

diesem Falle ihn auseinander treiben würde. Das Brennen läßt sich daher nicht in

Schachtöfen, sondern nur in solchen ausführen, worin Haufen mit freier Hand,

ohne Berührung der Wände, aufgeführt werden können.

Der gemahlene Flint hat, in Wasser gewogen, nach meiner Bestimmung ein specif.

Gewicht von 2,40–2,48, aber wegen seiner sehr feinen Vermahlung läßt er

sich doch so im Wasser zertheilen, daß sich davon eine durch Siebe abschlämmbare

Milch herstellen läßt, wie von den Thonen, deren spec. Gewicht nicht viel

geringer ist.

2) Specielles der englischen

Steingutfabrication.

A. Massenbereitung.

In England bestehen sowohl einzelne Massenfabriken, welche dem

Steingutfabrikanten die Masse, so wie er sie gebraucht, in die Hände liefern;

als auch sind Massenfabriken mit Steingutfabriken so verbunden, daß sie das

Rohmaterial bis zur fertigen Masse selbst verarbeiten; oder auch, sie kaufen den

gemahlenen Cornwallisstein und die Flinte, geschlämmten Thon, Blue Clay und Chinaclay,

und entbehren somit die Mühlen, nur solche Einrichtungen benutzend, welche zum

Mischen und Einkochen aufgeschlämmter flüssiger Massen nöthig sind.

1) Massenbereitung in Massenfabriken, oder

Steingutfabriken welche ihre Massen selbst aus den Rohmaterialien

herstellen.

Hierzu gehören die Anstalten zum Zerquetschen gebrannter Flinte und des

Cornwallissteins; zum Mahlen derselben mit Wasser, wozu man sich theils der

alten sogenannten Massenmühlen mit kleinen Steinen, theils der sogenannten

Schleppmühlen bedient, welche natürlich in geigneter Anzahl vorhanden seyn müssen,

um die Rohmaterialien in der gehörigen Menge zu mahlen. In England werden

diese Mühlen ohne alle Ausnahmen mit Dampfmaschinen bewegt. Ferner der Ofen

oder die Einrichtung zum Brennen der Flinte, die Schlämmeinrichtung zum

Schlämmen der gemischten Materialien und die Oefen zum Einkochen oder

Trocknen der Masse.

In den meisten Fällen geschieht das Brennen der Flinte nicht in geschlossenen

Oefen, sondern auf die Art, daß man auf einen ebenen Plan eine Schicht

Steinkohlen, aus größern Stücken bestehend, auslegt, und auf diese

abwechselnd dünne Schichten von Flintstein; darauf wieder Steinkohlen und

Flinte, bis man zur Bildung eines Kegels oder einer Pyramide, oder eines

längern zugespitzten Haufens gekommen ist, der aus abwechselnden Schichten

von Steinkohlen und Flintsteinen besteht. Die Haufen werden auf einer Seite

gegen den Wind angezündet, und man läßt sie ausbrennen. Hat man schlechtere

Steinkohle, so schichtet man die Materialien in einem dem Töpferofen

ähnlichen länglichen Ofen oder Canal auf, der mit einem gut ziehenden

Schornsteine versehen ist, wo das Brennen der Steinkohlen, bei gesichertem

Zuge von der dem Schornsteine entgegengesetzten Seite angefangen, ohne

weiteres vor sich geht. In einer Porzellanfabrik in Schweden, wo die Masse

aus englischem Material ganz nach englischer Art hergestellt wurde, benutzte

ich dazu einen aus feuerfesten Steinen gebauten Töpferofen, in dem die

Flintstücke, 1/4 Fuß von den Wänden abstehend, sorgfältig aufgemauert

wurden. Man feuerte 36–40 Stunden, zog Proben durch eine Oeffnung an

der einen langen Seitenwand, und wann hier die Probe nach dem Erkalten

leicht zerbröckelte und schön weiß war, wurde nicht weiter fortgefeuert,

sondern erkalten gelassen. Kleine Flintstücke müssen in einem solchen Ofen

auf die obern größern Stücke gelegt werden, damit die Flamme sie gehörig

durchstreichen kann; auch ist es gut, durch größere Stücke in dem Ofen eine

Art von Canälen zu bilden, damit die Flamme auch durch die Mitte strömt.

Gegen die Feuerräume mauert man ebenso von größern Stücken eine Art Wand

aus, welche nicht diejenige Wand von feuerfesten Steinen berührt, welche den

Feuerraum vom eigentlichen Ofen trennt.

Das Feuern mit Holz und Brennen auf diese Art, selbst wenn es nicht mehr

kostet als mit Steinkohlen, scheint doch gewisse Nachtheile im Gefolge zu

haben, welche davon herrühren, daß die kalihaltige Flamme der Holzarten die

Flintstücke, besonders an den Stellen, wo sie gesprungen, oder an

Bruchflächen, mit einer dünnen Glasur überzieht, namentlich wenn sie ihren

Kreideüberzug verloren haben; an diesen Stellen sind sie dann ein sehr

saures Glas, ohne die geringste Begierde sich zu benetzen, welches in größerm Maaßstabe

bei Anwendung von vielem abgesprungenen Flintklein bei der

Steingutfabrication arge Uebelstände mit sich bringt, von denen nachher

specielle Erwähnung geschehen soll. Bei Anwendung von Steinkohlen kommt

dieser Uebelstand nicht vor; doch wird beim Brennen in Schichten viel

Flintklein verloren, und das nachfolgende Reinigen von Kohks und Schlacke

erfordert mehr Arbeit. Man scheint aber beim Feuern mit Holz dem Uebelstande

sicher auszuweichen, wenn man abgesprungene kleine Flintstücke nicht,

anwendet, oder sie mit Kreide überzieht, welche die directe Berührung der

alkalischen Flamme mit der Kieselsäure verhindert) den einen oder andern

Umstand muß man also ohne weiteres ertragen, nämlich bei Steinkohlen mehr

und unreinlichere Arbeit, oder bei Anwendung von Holz, wo dieß

vortheilhafter ist, Verlust an Flintstücken, welche beim Transport und

Umlasten abzuspringen pflegen.

Das Mahlen der Flinte und des Cornwallissteins auf den Massenmühlen geschieht

im Allgemeinen in den englischen Fabriken bis zu solcher Feinheit, daß der

auf den Mühlen befindliche Brei zwischen den Fingern keine groben Körner

mehr fühlen läßt, worauf er im Schlammhause, dem Local, wo die Materialien

gemengt und geschlämmt werden, in besondere Reservoire gesammelt wird. In

diesem Locale befinden sich gewöhnlich eigene Vorrichtungen, worin die

anzuwendenden Thonarten, Blue Clay und Chinaclay mit Wasser zu einer dicken

Milch aufgerührt werden. Die dazu gehörige Vorrichtung besteht gewöhnlich

aus mehrerern großen auf ebener Erde stehenden Kufen, worin eine vertical

stehende Achse sich bewegt, von welcher vier Arme kreuzweis abstehen, an

welche Rechen von Eisen befestigt sind, welche in dem eingeworfenen Thone

und dem Wasser sich im Kreise herumbewegen, und ihn so nach und nach in eine

dicke Milch verwandeln, welche durch mehr zugelassenes Wasser auf die

gehörige Verdünnung gebracht wird.

In dieser Form in der sich nun diese vier Materialien befinden, und die

Flinte und der gemahlene Cornwallisstein in den Reservoiren durch Aufrühren

gebracht werden können, werden dieselben auch gemengt; also nicht nach

Gewicht trockener Bestandtheile, sondern nach dem Maaße solcher Mischungen,

wodurch zwar das Trocknen der rohen Materialien erspart, aber freilich keine

so ein für allemal bestimmt genau zusammengesetzte Masse erhalten wird. Um

die Proportionen der Bestandtheile des Gemenges doch annäherungsweise

einzuhalten, hält man sich an das specifische Gewicht der so bereiteten

Mischungen, welches immer gleich gehalten, oder durch längeres Aufschlämmen

fester Materialien im Wasser vergrößert, und durch Verdünnen mit Wasser

vermindert wird. Die Arbeiter, welche die Mischungen bewerkstelligen, haben

die Vorschrift, daß eine Pinte des fraglichen Materials gewisse Unzen wägen soll, womit

das specif. Gewicht gegeben ist. Hat die betreffende Mischung das geforderte

Gewicht erhalten, so wird je nach der Localität dieselbe aus der

Mischungs-Vorrichtung entweder durch Abzapfen oder Auspumpen

entleert. Letztere Vorrichtung wird jedoch vermieden, wenn die Localität es

gestattet, da die Pumpen außerordentlich leicht in Unordnung gerathen und

Reparatur sammt Aufenthalt veranlassen.

Die zu mischenden Materialien von bestimmtem specif. Gewicht werden dem Volum

nach gemischt. Hierzu bedient man sich hölzerner, oder wegen dem schnellen

Faulen, besser gemauerter, je nach der Localität frei stehender oder in der

Erde befindlicher Bassins, gewöhnlich 4kantiger;

befestigte Zeichen geben an, wie hoch mit Blue Clay, Chinaclay,

Cornwallisstein und Flint, die nach einander zugelassen werden, gefüllt

werden soll, um die einmal angenommene Masse zu erhalten; oder die Zollzahl

der Höhe, welche von jeder Flüssigkeit in das regulär geformte Bassin

gebracht wird, gibt das Verhältniß der Volumina an, in welchen gemengt

wird.

Aus diesem Bassin, worin entweder eine Rührmaschine angebracht ist oder die

Mischung mit der Hand durch Umrühren vervollkommnet wird, pumpt eine mit der

Schlämmmaschine zusammenhängende Pumpe die milchartige Mischung in Kasten,

woraus sie auf eine durch Maschinerie bewegte Siebvorrichtung fließt, welche

Seiden-Siebe gewählter Feinheit enthält. Nach diesem Sieben, wobei

die mechanischen Uneinigkeiten der Thone hauptsächlich zurückbleiben, ist

nur die Arbeit übrig, die Mischung von dem überflüssigen Wasser zu befreien,

und sie in eine steife formbare Masse zu verwandeln, welches meistens durch

Entfernung des Wassers, durch Absetzen und nachheriges Einkochen erfolgt.

Das directe Einkochen ohne Absetzen ist gleichwohl besser, weil bei

vorhergegangenem Absetzen kaum vermieden werden kann, daß sich nicht

specifisch schwerere Theile früher als andere zu Boden begeben, die dann

schwer wieder gleichförmig zu vertheilen sind. Zum Einkochen der Massen

dienen lange Pfannen aus feuerfesten Steinen gebaut, an der einen der langen

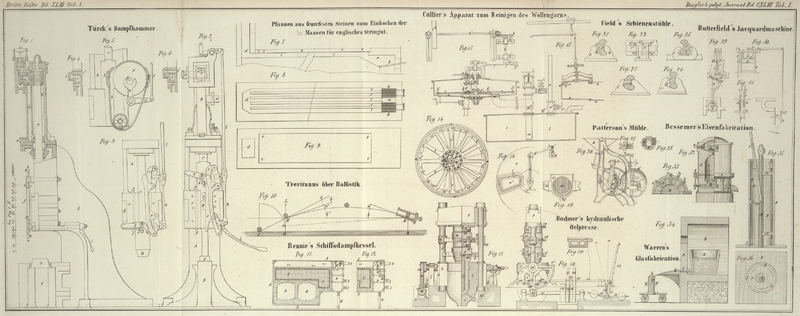

Seiten mit Steinkohlen geheizt. Fig. 7 zeigt eine

solche Pfanne im Aufriß, Fig. 8 im

Grundriß, nach der Linie aa in Fig. 7

den Feuerraum vorstellend; Fig. 9 obere

Ansicht der Pfanne.

a Feuerraum,

b Rost,

c Canäle für den Zug,

d Schornstein,

e, e besonders gefertigte Steine, Boden der

Pfanne und Seitenwände der Pfanne, soweit sie dienen, flüssige Masse

aufzunehmen. e, e oder den Boden der Pfanne

betreffend, so ist nur anzumerken, daß die Steine dazu besonders von solchen

Dimensionen angefertigt sind, daß sie die Construction der Canäle c zulassen, indem sie darüber auf die

Seitenwände derselben Canäle reichen; auch wird der Boden zunächst den

Feuerungen aus dickern Steinen hergestellt, und gegen den Schornstein zu aus

dünnern, um der Länge nach die Differenz in der Wärme-Ausstrahlung

auszugleichen, und das Trocknen oder Aufkochen möglichst gleichförmig

hervorzubringen.

Die Mischung der durch Siebe geschlämmten oben genannten Substanzen wird

darein abgelassen, das Feuer unterhalten, auch wenn die Masse in heftiges

Kochen gekommen ist, und oft anhaltend umgerührt; erst wenn sie anfängt so

steif zu werden, daß sie blasig wird, und die Dämpfe schwer durchbrechen,

läßt man mit dem Heizen nach; denn nun braucht man gewöhnlich nur öfters

umzuschaufeln und auf einige wenige Stellen in der Pfanne zusammen zuziehen,

dann die Stellen einigemal zu verändern, um sie gehörig steif zu erhalten,

worauf die Pfanne entleert, und gleich wieder von neuem mit frischer

Mischung gefüllt u.s.w. fortgefahren wird. Es soll darauf gesehen werden,

daß so wenig als möglich Massentheile an einzelnen Orten vollkommen trocken

werden, und wo dieß der Fall ist, sucht man sie z.B. von den Seitenwänden

loszumachen, ohne sie mit der fertigen Masse zu vermischen, um sie beim

Schlämmen der Masse vorher aufgeweicht wieder zuzusetzen. Vollständig läßt

sich die Abhaltung ganz getrockneter Theile von der nur bis zur gehörigen

Consistenz getrockneten Masse nicht ausführen; kleine Theile mischen sich

doch bei. Durch nachfolgende Arbeit will man nicht nur diese Theile so viel

als möglich verkleinern, sondern auch suchen, die Masse gleichförmiger und

frei von Luftblasen zu erhalten. Man nimmt sie nämlich von der Pfanne mit

eisernen Schaufeln auf hölzerne Karren, bringt sie auf einen steinbelegten

Platz, sticht sie erst mit Schaufeln einige Mal um und schlägt sie jedesmal

stark auf einander, um sie so compact zu machen als möglich; alsdann bringt

man sie in kellerartige Räume (die Massenkeller),

wo sie wieder fest und zwar mit hölzernen Hämmern aufgeschlagen wird, und so

liegen bleibt, bis sie versendet oder verbraucht wird.

Bei dieser Art Massenbereitung, welche ich selbst mit einigen Modificationen

nach Beschaffenheit des Klima's leitete, müssen folgende Umstände bei der

Anlage berücksichtigt werden, wenn man nicht nach einiger Zeit weitläufigen

Anordnungen und Reparaturen sich unterziehen will.

1) Man mache alle Reservoire von Stein, oder wenigstens von Eichenholz, da

hölzerne Gefäße mit den fraglichen Materialien in Berührung unglaublich

schnell faulen.

2) Die Schlammpfannen oder Massenpfannen maure man nur in hölzernen Gebäuden

ein. Ziegelsteingebäude, wofern man nicht verglaste Ziegeln hat, werden des

Winters durch verdichtetes und in den Steinen gefrornes Wasser in einigen

Jahren total zerstört.

3) Kann man gewölbte warme Keller haben, so ist dieß besser als andere

kellerartige Räume, weil auch darin schnell alles Holzwerk zu Grunde

geht.

4) Je länger die Masse vor der Verarbeitung liegen bleibt, desto besser wird

sie; diese allgemein bei allen Arten von Steingut und Porzellanmassen

anerkannte Sache scheint ihren Grund in Folgendem zu haben:

a) in der Masse befindliche trocken gekochte

Partikel nehmen Wasser auf und befeuchten sich. Daß dieß eine der

Hauptursachen der Verbesserung ist, ersieht man daraus, daß sie gleichwohl

des Winters nicht fortschreitet, wenn sie in Localen aufbewahrt ist, wo es

gefriert, weil da weder durch Verdünstung noch durch Aufsaugung des Wassers

jene Ausgleichung erfolgen kann;

b) in der Masse befindlicher Cornwallisstein,

Schwefelkies und dergleichen verwittern, eben sowohl unvollständig

verwitterter Kaolin, wodurch die sandartige

Eigenschaft dieser Materialien theilweise vermindert wird.

Hauptsächlich ist es wohl der erste Grund, warum eine kurze Masse durch

bedeutendes Liegen butterartig fein und plastisch werden kann.

Daß solche gelegene und nun gleichförmiger gewordene Masse leichter zu

verarbeiten ist, und wegen ihrer Gleichförmigkeit compactere Geschirre

liefert, die weniger der Gefahr des Zerreißens unterliegen, läßt sich leicht

daraus abnehmen, ist aber eine alte Erfahrungssache. Nach einigen Monaten

langem Liegen soll eine gute Masse beim Zerschneiden mit Draht eine

gleichförmige reine Oberfläche zeigen; zeigen sich noch weiße Punkte oder

Knollen, so kann die Masse von sehr schlechter Beschaffenheit seyn, welche

sich nicht einmal durch längeres Liegen ganz in eine vollkommen gute Masse

verwandeln läßt.

Solche Masse kann nach meiner Erfahrung entstehen, wenn, wie oben genannt,

Flintklein bei Holzfeuerung angewendet worden ist. Die Theile von solchem

Flint haben eine eigene Adhäsion gegen sich; sie sammeln sich in

kugelartigen Massen, welche in dem Flintbrei schweben, ohne daß sie

beobachtet werden können. Beim Schlämmen der Flinte durch die feinsten Seidensiebe

werden diese Kugeln nicht zertheilt, sie gehen als ein unbemerkbarer langer

Faden durch die Maschen, sogleich nachher wieder Kugelgestalt annehmend; und

diese Form behalten sie dann auch in der Mischung und in der Massenpfanne

bei, bis sie durch das Umschaufeln, Zerschneiden etc. der ausgenommenen

Masse einigermaßen mechanisch zerstört wird.

Sie hat bei der Steingutfabrication die traurigsten Ereignisse im Gefolge.

Die Gefäße davon gefertigt, zeigen nach dem sogenannten Rohgutsbrennen keine

Fehler, aber nach dem Glattbrennen fällt die Glasur an einigen Stellen ab,

an andern springen Stücke aus der Masse aus. Ganze Piecen springen in der

Mitte quer durch, und aufgedrehte Piecen zerspringen in Spiralen, so daß sie

sich wie eine Korkschraube ausziehen lassen. Betrachtet man die

Bruchflächen, so findet man darin glasirte Höhlungen kaum bemerkbar. Es ist

offenbar nicht die Ausdehnung in den Höhlungen eingeschlossener Luft Ursache

dieser Erscheinung, sondern die gebildete glasige Masse, welche bei dem

Abkühlen sich weniger zusammenzieht als die Steingutmasse, wodurch letztere

zerrissen wird, so daß die Piecen ganz zerreißen oder Stücke davon

ausspringen. Hängen die Massenfabriken mit Steingutfabriken zusammen, so

werden alle Abfälle vom Formen, Drehen und Abdrehen des rohen Steinguts aus

der Masse gesammelt, für sich in Wasser aufgerührt, durch Siebe geschlämmt,

neuer Masse beim Kochen mit beigegeben.

2) Massenbereitung in kleinen Fabriken.

Manche Fabriken von geringerer Ausdehnung, welche nicht fertige Massen kaufen

und keine Massenmühlen besitzen, kaufen gemahlene getrocknete Flinte und

Cornwallisstein, sammt geschlämmten Sorten von Blue-Clay, und China-Clay

kommt nur geschlämmt von den Gewinnungsorten. In diesem Falle weichen sie

diese Materialien in Wasser zu einem dicken Breie nach Gewichtsproportionen

auf, mischen sie dann in diesem Zustande und lassen sie durch etwas gröbere

Siebe passiren, einzig um die Mischung zu vervollkommnen. Weil dieses

Gemenge bei weitem nicht soviel Wasser enthält, bedürfen sie keiner so

großen Massepfannen, auf welchen sie übrigens auf gleiche Weise eingekocht

und weiter verarbeitet wird. Auch läßt man sie an andern Orten in

Gypsreservoiren selbst austrocknen, weil dieß bei der dicken Consistenz ohne

Gefahr des Absetzens der Bestandtheile nach dem spec. Gewicht geschehen

kann. In diesem Falle ist sie vorzüglich gut, und sogleich tauglich zum

Verarbeiten, wenn sie die gehörige Consistenz hat, weil keine trockene

Masse, wie beim Einkochen, entstehen kann, welche nachher des Ansaugens von

Wasser nöthig hätte, um gleichförmig zu werden.

(Die Fortsetzung folgt im nächsten Heft.)

Tafeln