| Titel: | Reisenotizen in Sachen der Bierbrauerei; von G. G. Habich, Techniker in Kassel. |

| Autor: | G. E. Habich |

| Fundstelle: | Band 143, Jahrgang 1857, Nr. XXXI., S. 133 |

| Download: | XML |

XXXI.

Reisenotizen in Sachen der Bierbrauerei; von

G. G. Habich, Techniker

in Kassel.

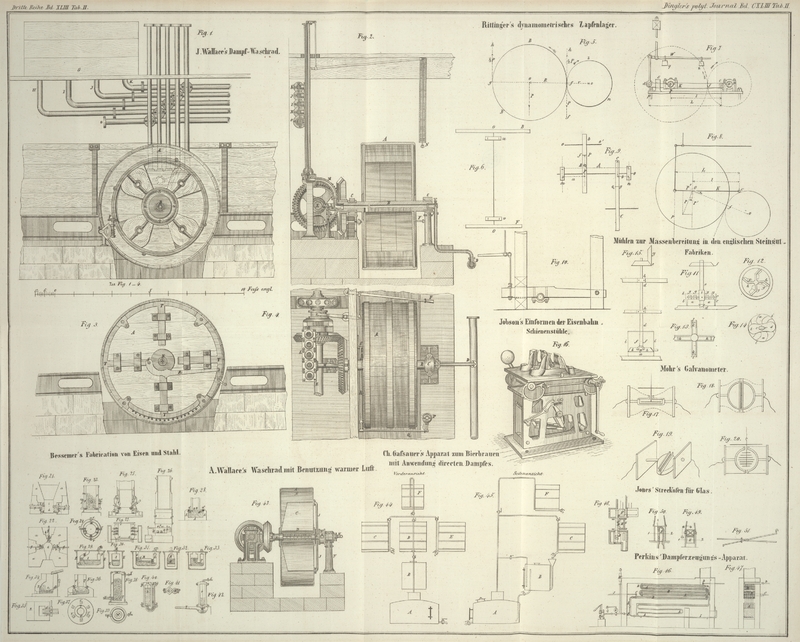

Mit Abbildungen auf Tab.

II.

Habich, über Bierbrauerei.

Es kam mir für einen besondern Zweck – Anlage einer größeren Bierbrauerei in

Nordamerika – darauf an, mich für einen Apparat zu entscheiden, der die

bedeutendste Ersparniß an Anlagecapital, Brennstoff, Arbeitskraft und Zeit

gestattet. Daß dieser Summe von Anforderungen das Dickmaischverfahren nicht entspricht, liegt auf der Hand, – ja die

gesammte Kesselbrauerei schien mir für meinen Zweck

aufgegeben werden zu müssen. Es erübrigt mir nur die Anwendung

des Dampfes als Träger der Wärme.

Soviel mir bekannt geworden ist, hat man nur in Böhmen

diese Richtung des Brauwesens cultivirt. Professor Balling in Prag hat in seiner Gährungschemie

(1ster Band, 2ter Theil, S. 402–427) darauf aufmerksam gemacht. Insbesondere

war es der von Ch. Gaßauer construirte und bereits im

Jahre 1847 (vergl. diesen Jahrgang der vom böhmischen Gewerbeverein herausgegebenen

encyklopädischen Zeitschrift des Gewerbewesens S. 14, sowie das Decemberheft des

Jahrg. 1848 derselben Zeitschrift) ausführlich beschriebene Apparat, welcher mich im

höchsten Grade interessirte. Um die Leistungen desselben an Ort und Stelle kennen zu

lernen, entschloß ich mich zu einer Instructionsreise, auf der ich denn auch manche

andere Fortschritte des Brauwesens zu beachten hatte. Die Resultate derselben will

ich hier in der Kürze mittheilen, – ich glaube manchem strebsamen Brauer

dadurch einen Dienst zu leisten.

Zunächst referire ich über den Gassauer'schen Apparat, für

dessen Benützung ich mich unbedingt entschieden habe. Hr. Professor Balling hatte die Güte, mir die Wege zu bezeichnen,

welche zu einem nächst belegenen Brausystem dieser Art führten, – ich will

demselben hier wiederholt meinen Dank für die zuvorkommende Freundlichkeit, mit der

er der Erreichung meines Zieles Vorschub leistete, aussprechen.

Der bedeutendste Gaßauer'sche Apparat ist auf den gräflich

Waldstein'schen Besitzungen zu Oberleitensdorf, unweit

Teplitz, aufgestellt. Dorthin begab ich mich und fand in dem Werkführer der

Brauerei, Hrn. Franz Chlauba einen sehr tüchtigen Brauer,

der mich mit der praktischen Seite dieser Art der Dampfbrauerei speciell bekannt

machte. Ich kann jedem Brauereibesitzer, der sich mit diesem höchstwichtigen

Fortschritt der Bierfabrication bekannt machen will, nur anempfehlen, sich nach

Oberleitensdorf zu begeben und an Hrn. Chlauba zu

wenden.

Ehe denn ich speciell die Resultate erwähne, welche sich unter meinen Augen

herausstellten, will ich in der Kürze die Momente hervorheben, welche unsern Apparat

vor allen andern auszeichnen. Derselbe bezweckt nämlich die höchste Ersparniß an Brennstoff, indem die

beim Kochen der Würze gebildeten Dämpfe zum Einmaischen und zur Erhitzung des

Wassers zum Nachguß benützt werden – ein

Princip, welches bereits im Jahre 1843 (vergl. encyklopädische Zeitschrift 1843, S.

657) von Hrn. Professor Balling aufgestellt und publicirt

ist. Durch eine einfache Rechnung ist es leicht nachzuweisen, daß die beim Kochen der Würze

entweichenden Wärmemengen mehr als die Hälfte des insgesammt nothwendigen

Brennstoffs erforderten. Und diese Wärmemengen werden hier den

Zwecken der Brauerei wiederum dienstbar gemacht! Die Wärmeverluste

beschränken sich also jetzt nur noch auf die in den heißen Trebern und der Würze auf

den Kühlschiffen enthaltenen Mengen.

Eine solche Wiederbenützung der Wärme war aber nur möglich, indem man die Herstellung

der Würzeportionen auf die zur Einmaischung etc. absolut

erforderliche Zeit bezog und demgemäß in kleineren

Abschnitten bewerkstelligte. Man bedurfte dazu nur mehrerer Maischbottiche, welche

abwechselnd arbeiten. Die Erfahrung zeigt nun, daß die Operation des Einmaischens,

dann die Verzuckerung und das Abfließen der Würze insgesammt einen geringsten Zeitaufwand von zwei Stunden erheischen. Und

das ist denn auch der Ausgangspunkt, wenn es sich um Feststellung der

Größenverhältnisse eines solchen Apparats von bestimmter Leistungsfähigkeit handelt.

Von je zwei zu zwei Stunden beginnt eine neue

Einmaischung.

Im Vorbeigehen will ich hier erwähnen, daß mir inzwischen bereits wohlausgebildete

Bierbrauer aufgestoßen sind, welche eine so rasche Verzuckerung des Malzmehls für

eine reine Unmöglichkeit halten. Diesen zur Beruhigung und Beherzigung will ich die

Thatsache mittheilen, daß hier die eigentliche Verzuckerung nicht mehr als 45 Minuten in Anspruch nahm. Sollten sie

dennoch Zweifel hegen, so bleibt mir nichts übrig, als sie zur besseren Belehrung

auf – böhmische Dörfer zu verweisen.

Zur Sache zurück – arbeitet also alle zwei Stunden ein anderer Maischbottich.

Die Zusammenstellung des ganzen Apparats wird durch folgende Skizzen deutlich werden

(vergl. Fig.

44 und 45).

A ist der Braukessel von

Kupfer. Man hat denselben mit nach Innen gewölbtem Boden angefertigt und dem

letztern eine Stärke von 3 1/2'' gegeben; indessen hatte sich der Boden nach

mehrjährigem Betrieb vollständig niedergebogen. Es erscheint also zweckmäßiger, dem

Kessel einen platten Boden zu geben.

Ein Wasserstandrohr (hier von großer Wichtigkeit), ein

Ablaßhahn am Boden und ein Mannloch mit dichtem Verschluß bilden nebst dem Dampfrohr

die wichtigsten Theile des Kessels. Wegen des stoßweisen Aufsiedens der Bierwürze

erweitert sich die Wurzel des Dampfrohrs in einen Hut, der auch die

Sicherheitsventile trägt.

Ueber dem Kessel steht das „Hopfenextractionsgefäß“

B ebenfalls von Kupfer (Holz dürfte ebenso gut seyn) und

mit Mannloch und Wasserstandrohr versehen. Durch einen Ablaßhahn am Boden entläßt das Gefäß seinen

Inhalt in den Braukessel. Ueber dem Abflußrohr ist im Innern noch ein Hopfenseiher

angebracht, welcher den Uebertritt von Hopfenblättern in den Kessel A verhindert.

Gassauer hatte diesem Theile seines Apparates Anfangs

noch (neben dichtem Verschluß des Mannloches) eine Kühlschlange beigefügt, um

dadurch auch das Hopfenöl zu gewinnen. Dem vorliegenden Exemplare fehlt diese

Vorrichtung – auch bleibt das Mannloch während der Operation ohne Verschluß,

so daß die beim Hopfenkochen entwickelten Wasserdämpfe in die Luft entweichen, was

zu einem leicht zu vermeidenden Wärmeverlust führt.

Durch einen nahe der Decke befindlichen Trichter, über welchem die durch Hähne

verschließbaren Abflußrohren der Maischbottiche münden, wird dem Extractionsgefäße

die erzeugte Würze zugeführt.

Ueber diesem Hopfengefäße stehen auf einer Terrasse die drei Maischbottiche

C, D und E, welchen durch

die am Boden einmündenden Verzweigungen des Dampfrohres die aus dem Kessel

entwickelten Dämpfe zugeführt werden. Ein kupferner, mit ziemlich kleinen Löchern

versehener Senkboden bildet die Seihevorrichtung.

Endlich noch befindet sich zu oberst der staffelförmigen Aufstellung der Bottich F, in welchem das Wasser zum Nachguß erhitzt wird.

Mit diesem ApparateDie HHrn. A. Strecker Söhne in Mannheim lassen den

Gassauer'schen Dampfapparat auf Bestellung anfertigen. A. d. Red wird nun in folgender Weise gearbeitet.

Beim Beginn der Operation enthält der Kessel A Wasser.

Die Maischbottiche erhalten das erforderliche Malzschrot nebst kaltem Wasser,

– man vertheilt die Wassermenge so, daß 2/3 derselben zum Einmaischen und 1/3

zum Nachguß verwendet werden. (Offenbar würde es ökonomischer seyn, beim Einmaischen

die Hälfte zu verwenden und die andere Hälfte auf zwei

Nachgüsse zu vertheilen.)

Sobald das Wasser im Kessel A siedet, werden die Dämpfe

dem Bottich C zugeführt, wobei zwei Mann das Aufmaischen

mit leichter Mühe besorgen, – der Unterteig wird dabei einigemal abgezapft

und wieder aufgegossen. Nach 38 Minuten hat die Maische eine Temperatur von

60° R. erreicht, der Bottich wird verdeckt und sein Inhalt der Verzuckerung

überlassen, während die Dämpfe dem folgenden Bottich D

zur zweiten Einmaischung

zuströmen. Nach Ablauf von weitern 38 Minuten werden die Dämpfe in das im Gefäß B enthaltene Wasser geleitet, bis die Verzuckerung in

C vollendet ist, wozu stets 45 Minuten ausreichen.

Um nun eine glanzhelle Würze zu ziehen, ist es nöthig, daß die Maische nachträglich

noch auf mindestens 70° R. erhitzt wird, wobei sich denn der größte Theil der

eiweißstoffartigen Würzebestandtheile ausscheidet.

Nachdem nun das Gefäß B seinen Wassergehalt in den Kessel

A hatte abfließen lassen, wird vom Bottich C die Würze gezogen, wobei die ersten trüben Portionen

wieder aufgegossen werden. Sie fließt dann alsbald so krystallhell ab, wie ich

anderwärts nie eine Würze gesehen habe.

Mittlerweile ist das Nachgußwasser in F durch Zuleitung

der Dämpfe ins Sieden gebracht und man schreitet, nachdem die Vorderwürze gründlich

abgelaufen ist, zum Nachguß. Zuvor aber wird der zähe und das Aussüßen der Treber

erschwerende Oberteig abgenommen. Der Nachguß erfolgt dann, ohne die sehr lockeren Treber aufzurühren, – die in den Trebern

befindliche Vorderwürze wird also durch Verdrängung

entfernt.

Man hat früher häufig geklagt über die klebrige

Beschaffenheit der bei unserm Apparat entfallenden Treber (vergl. Balling a. a. O.

Seite 420). Ich habe das aber durchaus nicht finden können – die Treber sind

so locker, daß man sie von der Hand blasen kann. (Die Extraction war eine höchst

vollständige, – wenigstens reagirte eine Jodauflösung auch nicht im Mindesten

auf Stärkemehl.) Vielleicht erklärt sich die früher gerügte Beschaffenheit der

Treber dadurch, daß Gassauer (vergl. encyklopädische

Zeitschrift 1848, S. 753) vorschrieb, es solle kein

Oberteig abgefaßt und die gesammelten Treber gut eingerührt werden.

Mit dem Eintritt der ersten Würzeportionen von C in das

Hopfenextractionsgefäß B wird auch der Dampf nach B dirigirt und zugleich die für eine Einmaischung

nöthige Hopfenmenge zugegeben. Die Würze kommt zum Sieden, wobei eine nicht

unbedeutende flockige Ausscheidung stattfindet, über welcher die Würze wiederum

glanzhell dasteht.

Nun wird bei (durch Aufwerfen von frischen Kohlen) gedämpfter Feuerung das Wasser aus

dem Kessel A in ein Local, in welchem es zum Ausbrühen

der Gährgeschirre, Bierfässer etc. dient, abgelassen und statt dessen die Würze aus

dem Gefäße B dem Kessel zugeführt. Von diesem Augenblicke an also geschehen alle folgenden Einmaischungen mit

Würze dämpfen.

Auch der Nachguß von C fließt durch B und findet sich alsbald in A ein.

Mittlerweile wurden die Dämpfe nach D geleitet, um die

zweite Einmaischung auf 70° R. zu erhitzen, – wornach man dann zur dritten Einmaischung in E,

und zum Abziehen der Würze von D geschritten war Die im Kessel A angelangte, bereits mit Hopfen klar gekochte Würze

geräth alsbald wieder ins Sieden, welches – da die Dampfleitungsröhren

mehrere Fuß tief in die Maische etc. tauchen – unter einem größern als dem

atmosphärischen Drucke und also auch bei einer dem

entsprechenden höhern Temperatur von 84–85° R. eintritt.

Dabei läßt sich nun am Wasserstandrohre deutlich beobachten, was im Kessel vorgeht,

– es wird nämlich die klare Würze wiederum trübe,

milchicht, und es scheiden sich später dicke, knäuelförmige Flocken aus, über denen

sich die Würze abermals in größter Klarheit präsentirt.

Ist dieser Punkt eingetreten, so wird die Würze einem Kühlschiffe zugeführt und der

Kessel erhält eine frische Speisung aus dem inzwischen mit der zweiten Würze von D gefüllten Hopfengefäß B,

mit welcher gerade so verfahren war, wie mit der ersten Würze.

Die Reihenfolge dieser Operationen, welche sich natürlich die Hand reichen müssen,

regulirt sich alsbald nach nachstehender tabellarischen Uebersicht, in welcher die

gleichzeitigen neben einander gestellt sind.

A.

B.

C.

D.

E.

F.

Der Dampfgeht

nach

Würze aus

C.

Würze von

D.

Würze fließt nach

B ab.

Verzuckerung

Nachguß für

D.

F.

Frische Füllung.

Nachguß.

Auf 70°

R. erhitzt

E

Maischung.

Absetzenlassen.

C.

Würze von

D

Würze von

E.

Verzuckerung.

Würze

fließt ab nach B.

Nachguß für

E.

F.

Auf 70°

R. erhitzt

Frische Füllung.

Nachguß.

C.

Absetzenlassen.

Maischung.

D.

Würze von

E.

Würze von

C.

Würze

fließt ab nach B.

Verzuckerung

Nachguß für

C.

F.

Nachguß

Auf 70°

R. erhitzt

Frische Füllung.

D.

Absetzenlassen.

Maischung.

E.

Was die übrigen Braugeräthe anbetrifft, so gewahren dieselben für unsern Zweck wenig

Interesse, weil es sich hier lediglich um Herstellung einer

möglichst großen Quantität klarer Würze in kürzester Zeit und mit dem geringsten Aufwand an Arbeitskraft und Brennstoff handelt.

Die Abkühlung der Würze erfolgt begreiflicher Weise auf mehreren Kühlschiffen. In Oberleitensdorf, wo täglich nur fünf

Einmaischungen gemacht wurden, waren deren vier

vorhanden, weil bis zum Aufpumpen des letzten Gebräues

die erste Würze für die Obergährung, welche hier

eingeleitet wurde, genügend abgekühlt war.

Welche Leistungsfähigkeit nun hat dieser Apparat? welche Quantitäten können damit producirt werden?

–

Diese Frage wird wohl zunächst aufgeworfen werden – hier die Antwort. Die

Dimensionen des Oberleitensdorfer Apparats sind so gewählt, daß je eine Einmaischung

12 österreichische Eimer (= 606 preuß. Quart) Würze liefert. Es werden täglich fünf

Einmaischungen, also 60 Eimer (= 3030 Quart) fertig gemacht. Will man aber einen

mehrere Tage oder beständig fortdauernden Betrieb ins

Werk setzen, so lassen sich in 24 Stunden zwölf

Einmaischungen durchführen. Die tägliche Production beträgt

dann 144 Eimer (= 7272 Quart) bei einem Inhalt des Braukessels (der nur bis zur Hälfte gefüllt werden darf, wegen des Aufschäumens) von nur 24 Eimern Inhalt.

Es liegt auf der Hand, daß in einem solchen continuirlichen Betriebe der Brauerei der Hauptvortheil liegt. Bei

Ausführung desselben für kleinere Brauereien wird man also immer darauf Bedacht zu

nehmen haben, daß wenigstens mehrere Tage die Woche hindurch ununterbrochen fortgearbeitet wird. Die Dimensionen des Apparats müssen

dem jeweiligen Bedarf angepaßt werden.

Eine andere Frage, die mir von praktischen Brauern bereits aufgeworfen wurde, ist die

nach der Qualität des mit unserm Apparate erzeugten Bieres. Hatten wir es bisher lediglich mit der Production

gährungsfähiger Würzen zu thun, so kann die Frage nach

der Qualität des Biers eigentlich keine andere seyn, als

die: wie vergähren die unter Druck gekochten Würzen? und

wie ist die Haltbarkeit der Biere? – Die Schüttung, d. i. die zur Herstellung eines bestimmten

Bierquantums verwendete Malzmenge, welche also den Gehalt

des Bieres an gährungsfähigem Extract repräsentirt, ist

bekanntlich entweder eine gesetzlich bestimmte, oder herkömmliche oder willkürliche

(wie bei den stärkeren Bieren). Deßhalb muß sie auch hier ganz außer Betracht bleiben, und es sind

die eben aufgestellten Fragen die allein berechtigten.

Genau genommen sind beide Fragen fast identisch, weil es erfahrungsmäßig ist, daß,

je langsamer die Hauptgährung verläuft, um so weiter

sich auch die Nachgährung hinauszieht, oder – was dasselbe ist – um

so länger auch das Bier trinkbar ist. Da lehrt uns

nun aber die Erfahrung ferner, daß, je vollständiger die

eiweißstoffartigen Bestandtheile der Würze durchs Kochen ausgeschieden sind, um so langsamer die Hauptgährung und

damit auch die Nachgährung verläuft, – um so größer

also auch die Haltbarkeit des Biers ist. Deßhalb vergähren denn auch die

durch indirecte Anwendung des Dampfs bei niedrigerer Temperatur klar gekochten Würzen (wie z.B. in

der weiter unten zu besprechenden Wanka'schen Brauerei)

vollständig, aber – – solche Biere bewähren eine geringere Dauer. Und

deßhalb findet unter gleichen Verhältnissen bei unseren

unter Druck gekochten und von den eiweißartigen Stoffen höchst

vollständig befreiten Würzen eine langsamere

Hauptgährung statt, wodurch denn eine beispiellose Haltbarkeit

des Biers bedingt ist! Folgende Thatsachen werden laut genug reden.

In Oberleitensdorf braut man, durch diverse Consums-Verhältnisse genöthigt,

nur obergährige Biere, – die Würzen zeigen 11,2

bis 11,4 Proc. am Saccharometer. Um nun ein möglichst

vollständiges Hefenausstoßen (weil diese ein gesuchter Handelsartikel ist)

herbeizuführen, läßt man die Hauptgährung in einem bis auf 17° R. geheizten

Gährkeller verlaufen. Trotz alle dem verlauft, wegen Mangel an eiweißartigen Stoffen

zur Hefenbildung, die Nachgährung sehr langsam und die leichten Oberzeugbiere

bleiben Monate hindurch von feinem erquickenden Geschmacke, wenn sie im kühlen

Keller der sorgfältigen Pflege nicht ermangeln.

Der Oberleitensdorfer Apparat ist von Hrn. Kupferschmiedmeister Blaha in Prag (Obstgasse) vortrefflich

ausgeführt, – die Dimensionen der einzelnen Theile sind ziemlich genau

berechnet, und nur die Siedefläche des Kessels ist etwas zu klein gegriffen, wodurch

der Betrieb ein wenig verzögert wird. – Ich habe den Hrn. Kupferschmied Bassa hierselbst (Kassel) in Stand gesetzt, derartige

genau berechnete Apparate (nebst Betriebsplänen) ebensowohl zu liefern. Auf einige

nothwendige Verbesserungen in der Construction, so wie im Betrieb, ist dabei

Rücksicht genommen.

Ich kann nur wünschen, daß sich der Gassauer'sche Apparat

einer recht großen Verbreitung bald erfreuen möge. Daß es bei der Benutzung desselben auf große

Accuratesse ankommt, wird wohl jeder Sachverständige einsehen und es ist deßhalb in

der Wahl des den Apparat überwachenden Braumeisters Vorsicht geboten, – es

könnte sonst durch Fahrlässigkeit leicht Nachtheil entstehen. Hat doch auch in

Böhmen der Apparat erst wenig Anklang gefunden, weil es auf einer Brauerei dem

Dampfe beliebt hatte, nach Abschließung sämmtlicher Hähne

seinen Kerker zu sprengen! Und da ist denn in Vieler

Augen der Gassauer'sche Apparat zum Sündenbock des

Unverstands geworden.

In Prag lernte ich die Braueinrichtung des Hrn. Wanka kennen. Man benutzt da die indirecte Anwendung des Dampfes, – es sind im Maischbottich, so wie

in den Siedepfannen bewegliche Röhrensysteme angebracht, durch welche ein

hochgespannter Dampf (von zwei bis drei Atmosphären, was einer Temperatur von 97 bis

108° R. entspricht) marschirt. Es ist begreiflich, daß dabei die Dickmaischen

in der Pfanne rasch bis zum Sieden erhitzt werden können. Bei der Verarbeitung der

Maische, so wie beim Abschweifen der Pfanne (nach Ablassung der Dickmaische) werden

die Röhrensysteme gehoben. Die gesammte Wärme-Erzeugung in dieser Brauerei

beschränkt sich auf eine einzige Feuerstätte, welche den

Dampfkessel heizt. Die damit in Verbindung stehende Dampfmaschine treibt auch das

Quetschwerk, die Pumpen und einige Reibvorrichtungen für eine mit der Brauerei

verbundene Branntweinbrennerei. Der rührige Besitzer dieses Etablissements wird ohne

Zweifel darauf Bedacht nehmen, demnächst auch die Handarbeit beim Maischen durch

eine Maischmaschine zu ersetzen, – zumal in einer größern Brauerei die nur zeitweise zur

Verwendung kommende Handarbeit zu vielen andern Mißständen führt.

Das Verfahren selbst anlangend, so wurde die Steigerung der Temperatur im

Maischbottich (neben der Wirkung des Röhrensystems in demselben) durch

Dickmaischkochen herbeigeführt. Das Wasser zum Nachguß wird in einer zweiten Pfanne

mit Röhrensystem erhitzt.

Gegenüber der gewöhnlichen Kesselbrauerei besitzt dieses Brauverfahren unbedingte

Vorzüge. Offenbar aber steht dasselbe weit im Nachtheil gegen die Gassauer'sche Einrichtung, – weil Hr. Wanka auf die Wiederbenutzung der Dämpfe beim Würzekochen

Verzicht leistet.

Unter den sämmtlichen Brauereien Österreichs (ja wahrscheinlich des

Continents) nimmt die des Hrn. Dreher in Klein-Schwechat bei

Wien unbedingt den ersten Rang ein, in Bezug auf den Betriebsumfang. Wer dagegen

eine Harmonie des Ganzen sucht, wird sich getäuscht

finden, – das Etablissement leidet unläugbar an einer störenden

Zerstückelung. Auch ist von Anwendung des Dampfes als Wärmemagazin hier keine Rede, die Pfannen stehen

über freiem Feuer, und es wird zweimal Dickmaische und einmal Lautermaische

gekocht.

Von Interesse sind die hier benutzten Maischmaschinen, welche sich durch eine Reihe

von Jahren, besonders auch bezüglich ihrer Dauerhaftigkeit, bewährt haben.

Bekanntlich hatte man bei allen Maischmaschinen mit dem Uebelstande zu kämpfen, daß

– namentlich beim Beginn der Thätigkeit derselben – die Ueberwindung

des Widerstandes der dickern Maischtheile Schwierigkeiten unterlag und häufig zum

Bruch einzelner Theile des Rührwerks führte. Diesen Uebelständen ist in

Klein-Schwechat auf eine einfache Weise begegnet. Folgendes wird die Sache

genügend erläutern.

An einer im Mittelpunkte des Bottichs und mit der Dampfmaschine in Verbindung

stehenden Welle sind zwei, sich diametral gegenüberstehende Flügelsysteme

angebracht. Dieselben haben eine doppelte Bewegung, indem sie zunächst durch die

Rotation der Centralwelle im Bottich umher kreisen, – dann aber hat auch noch

jedes System eine selbstständige Bewegung um seine Achse.

Das eine dieser Systeme (an einer horizontalen Welle)

besorgt das Aufmaischen, das andere (an perpendicularer Welle) das Durchmaischen. Die horizontale Welle trägt mehrere Flügelrahmen, welche mit harkenförmigen Querstäben versehen sind,

– die geringere Zahl von Zinken, so wie die etwas langsamere Bewegung des

Systems bieten für ihre Dauerhaftigkeit eine genügende Garantie. Anders ists mit dem

perpendicularen Flügelsysteme, welches rascher rotirt und nur zwei Flügel trägt.

Hier würde bei engerm Gitterwerk leicht Bruch erfolgen und, um dem vorzubeugen, ist

die perpendiculare Vergitterung beweglich. Es hängen

nämlich auf den Querriegeln der Flügel schwere, mit einer Oehse versehene Stäbe,

– durch die Oehse erstreckt sich je ein Querriegel und mit dem untern Ende

liegt der Stab auf dem nächsten, tiefer liegenden Riegel lose auf, – so daß

er sich bei jedem Widerstand heben und nach dessen

Bewältigung wieder auf den Riegel zurückfallen kann. In

der That eine einfache vortreffliche Vorrichtung.

Die Gährbottiche, in dem den Temperaturwechseln nicht ganz unzugänglichen Keller (es

wird deßhalb auch in den Sommermonaten nicht gebraut)

hätten wohl zweckmäßig größer seyn können. Ein solcher

Bottich faßt etwa 40 Eimer (jeder zu 40 österreichischen Maaß) und es werden zu den

täglich stattfindenden 8 Gebräuden (jedes von 250 Eimern) 52 solcher Bottiche

gefüllt.

Die Malzdarre ist eine Doppeldarre. Das grüne Malz wird

gleich auf den obersten Boden gebracht und ist somit der Schwelkboden entbehrlich. In andern

Brauereien, so auch in der Wanka'schen, sah ich nur einfache Darren.

Was das Malzen anlangt, so hat die Mittheilung Balling's (vergl. dessen Gährungschemie I. Bd., 1ster

Theil, S. 337) bis jetzt wenig Anklang gefunden bei den Praktikern. Aus den daselbst

publicirten Erfahrungen des verstorbenen Prager Brauereibesitzers Wischin scheint nämlich hervorzugehen, daß man

„den Grad des Keimens niemals nach der Länge der ausgewachsenen

Wurzelfasern, sondern vielmehr bloß nach der Länge des ausgewachsenen

Blattkeimes beurtheilen und diesen bis nahe zum Ende des Gerstenkorns auswachsen

lassen soll.“ Es steht fest, daß in so erzeugtem Malze eine größere

Auflockerung der Bestandtheile stattfindet, daß in Folge dessen die Vermaischung

desselben rascher vorwärts geht, daß sich die Würze und (nach der Gährung) das Bier

schneller klären und daß eine ausgezeichnete Hefe gewonnen wird. Zur Mitverwendung

ungemalzten Materials (roher Gerste, Mais, Kartoffelmehl) ist die Herstellung eines

solchen Malzes auch sicher unentbehrlich, – Hr. Wischin d. Sohn in Prag wendet deßhalb diese Grundsätze des Malzens auch

noch heutigen Tages in seiner Branntweinbrennerei an. In den Bierbrauereien dagegen

habe ich fast überall noch die alten Grundsätze vorherrschend gefunden, – und

nur in Klein-Schwechat fand ich, da die Temperatur beim Wachsen möglichst

niedrig gehalten wird, einen verhältnißmäßig mehr

entwickelten Blattkeim.

Hr. Professor Balling ist der Ansicht, daß die

Diastasbildung mit dem Hervorbrechen des Blattkeims quantitativ ihren Gipfelpunkt

erreiche. Versuche im Großen – aber von vorurtheilsfreien Praktikern und mit

dem Saccharometer in der Hand – angestellt, sind höchst wünschenswerth und

werden ja über diese Operation bald das nöthige Licht verbreiten.

Tafeln