| Titel: | Heizen der Glasöfen mit vergasten Brennmaterialien; von George White in London. |

| Fundstelle: | Band 149, Jahrgang 1858, Nr. LII., S. 176 |

| Download: | XML |

LII.

Heizen der Glasöfen mit vergasten

Brennmaterialien; von George

White in London.

Aus dem London Journal of arts, Februar 1858, S.

77.

Mit Abbildungen auf Tab.

III.

White, Heizen der Glasöfen mit vergasten

Brennmaterialien.

Diese Erfindung, welche am 26. März 1857

patentirt wurde, besteht darin, die Oefen zur Glasfabrication mittelst vollständiger

Verbrennung der aus Holz, Steinkohlen, Torf, Braunkohlen oder Anthracit entwickelten

Gase zu feuern. Diese Gase werden entweder in Generatoren erzeugt, worin das

Brennmaterial durch Zuführung einer hinreichenden Luftmenge gänzlich in Kohlenoxyd

verwandelt wird, oder in solchen Generatoren, worin das Brennmaterial bloß

destillirt wird, um die Kohls und andere Rückstände benutzen zu können. Die

vollständige Verbrennung der aus den Generatoren abziehenden Gase wird mittelst

erhitzter Gebläseluft bewirkt: dadurch kann der Wärmegrad in dem Ofen mit größter

Genauigkeit regulirt werden, so daß er sich in gewissen Perioden, z.B. sogleich nach

dem Füllen der Schmelztiegel oder Häfen, allmählich steigern läßt.

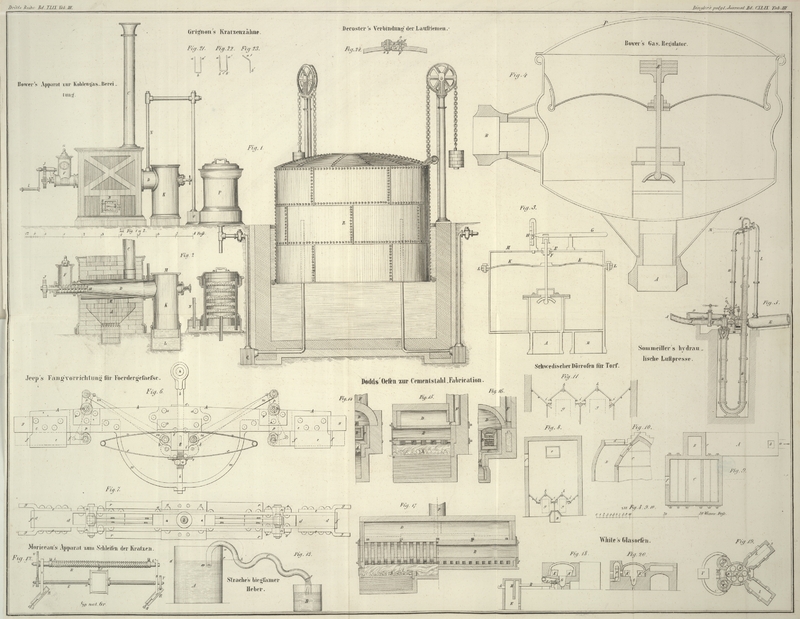

Fig. 18 zeigt

einen senkrechten Durchschnitt des Ofens; Fig. 19 einen Grundriß

oder horizontalen Durchschnitt; Fig. 20 den senkrechten

Durchschnitt nach der Linie 1–2 in Fig. 19. K sind die, wie gewöhnlich auf Bänken stehenden Häfen;

da der Ofen keine Feuerröste hat, so verbleibt für die Häfen ein größerer Raum, und

die Anzahl der Häfen kann daher vermehrt werden. G ist

die Vertiefung, um welche herum die Häfen stehen.

Das Brennmaterial, mit welchem das zur Feuerung des Glasofens dienende Kohlenoxydgas

erzeugt wird, kommt in einen hierzu construirten Generator außerhalb des Ofens. A ist ein Canal, durch welchen die im Generator

erzeugten Gase in den Staubkasten E geführt werden, von

wo sie mittelst der Röhre B in den Ofen gelangen. Der

Staubkasten E ist mit einem Scheider H versehen, damit Staub und andere Unreinigkeiten nicht

in den Glasofen gelangen können, sondern auf dem Boden des Kastens liegen bleiben

müssen. In den Ofen gelangen die Gase durch die Oeffnung oder Form C an der Seite der Vertiefung G. Erhitzte Gebläseluft wird mittelst einer Anzahl von Düsen g durch C in den Ofen

geführt, um das Kohlenoxydgas vollständig zu Kohlensäure zu verbrennen. Während des

Emporsteigens in der Vertiefung G werden Luft und Gase gehörig vermischt,

und in dem obern Raum der Vertiefung erfolgt die Verbrennung der Gase vollständig

und erzeugt den hohen Hitzgrab, welcher zum Schmelzen der Glasmaterialien in den

Häfen erforderlich ist; diese Hitze verbreitet sich allenthalben über die Häfen, so

daß deren unterer Theil so heiß wie der obere wird. Die durch die Düsen A

eingeführte erhitzte Gebläseluft geht von einem Behälter V aus und wird durch die Röhren p abgeleitet,

die zum Theil im Innern des Ofens liegen, so daß die durch dieselben strömende Luft

sich bald so stark erhitzt, als es nothwendig ist. Die Menge der einströmenden Luft

und der Gase wird durch Ventile, Schieber, oder auf sonstige zweckmäßige Weise

regulirt.

Die Kühlöfen Ii können auf die in Fig. 19 dargestellte

Weise angebracht und von dem Schmelzofen aus gefeuert werden. Sie können aber auch

von diesem getrennt und besonders mit Gas gefeuert werden; dieß gilt auch von den

Strecköfen. Solche Gasöfen sind zur Fabrication jeder Glassorte anwendbar. Die Sohle

des Raumes G ist mit einer Oeffnung versehen, die zu

einem Behälter führt, der das Material aufnimmt, welches beim Beschicken und beim

Zerspringen der Häfen herausfällt oder ausfließt.

Sind die Generatoren der Art, daß die Brennmaterialien in ihnen nur einer

Destillation unterworfen werden, so muß auch ein Apparat zur Verdichtung der

flüssigen Producte (Holzessig, Theer u.s.w.) angebracht werden. Aus diesem

Condensationsapparat hervorkommend, werden die Gase so erhitzt, daß sie gehörig

verbrennen können. In diesem Falle ist ein Exhaustionsapparat erforderlich, um die

Gase in den Schmelzofen zu treiben.

Tafeln