| Titel: | Maschinen und Apparate zur Bereitung des Knochenmehls; von Prof. Dr. Rühlmann in Hannover. |

| Fundstelle: | Band 156, Jahrgang 1860, Nr. LI., S. 182 |

| Download: | XML |

LI.

Maschinen und Apparate zur Bereitung des

Knochenmehls; von Prof. Dr. Rühlmann in Hannover.

Aus den Mittheilungen des hannoverschen Gewerbevereins,

1860 S. 18.

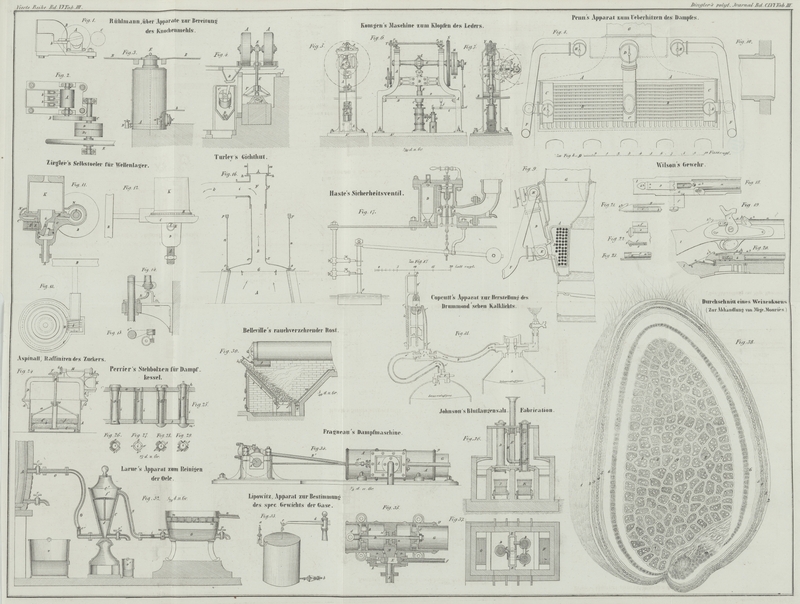

Mit Abbildungen auf Tab.

III.

Rühlmann, über Maschinen und Apparate zur Bereitung des

Knochenmehls.

Seit der Veröffentlichung eines Aufsatzes von mir über den in der Ueberschrift

genannten Gegenstand im J. 1848 (polytechn. Journal Bd. CXVI S. 180), hat man in der betreffenden

Fabrication so manchen Fortschritt gemacht, daß es mir nicht unwerth erscheint,

gegenwärtig wieder darüber zu schreiben, wobei ich gleichzeitig auf einen von mir

verfaßten Artikel: „Beschreibung des Blackhall-Slight'schen Apparats zum Dämpfen der

Knochen“ im Henneberg'schen (Celler)

Journale für Landwirthschaft, Jahrgang 1856 (polytechn. Journal Bd. CXLI S. 176), aufmerksam machen und

bemerken möchte, daß diese Apparate hier im Lande mehrfach Eingang gefunden und nun

mancherlei Verbesserungen erfahren haben, von denen eine weiter unten beschrieben

werden wird.

1) Zerkleinern der rohen Knochen. Mit Bezug auf die im

Aufsatze von 1848 beschriebene und dort abgebildete Maschine zum ersten Zerbrechen

der rohen Knochen, hauptsächlich kräftige verzahnte Walzen, sogenannte

Yorkshire-Knochenmühlen, kann ich anführen, daß diese Maschinen in England

fortwährend vielfach Anwendung finden. Die bedeutsamsten Lieferanten derselben sind

jetzt Oldham und Booth zu

Trippett bei Hull und W. Croskill zu Beverly, ebenfalls

unweit Hull.

Die Knochenmühlen des ersteren sollen von einer achtpferdigen Dampfmaschine

betrieben, dabei mit Zahnwalzen von 13 1/2 Zoll Durchmesser bei 2 Zoll Zahnbreite (in der

Richtung der Wellachse gemessen) ausgerüstet und zwei Paar Walzen von verschiedener

Zahndicke unter einander, pro Tag (10–12 Stunden)

20 Tonnen (= 400 englische Centner) Knochen, theils zu Mehl, theils zu

einhalbzölligen Stücken verarbeiten. Ihr Preis ist 210 Pfd. Sterl. franco Hull.

Croskill's derartigen Knochenmühlen gibt man in England

den Vorzug vor den ersteren, was sich auch bei der von mir besuchten

Chester-Ausstellung (1858) zeigte, wo von allen

Knochenmühlen-Fabrikanten Croskill allein prämiirt

wurde.

Mit einer höchstens 10pferdigen Dampfmaschine mahlte Croskill, in meinem Beiseyn vor den Chester-Preisrichtern, in der

Zeit von 3 Minuten 35 Secunden, 3 Centner kräftige Knochen zu aller

Zufriedenheit.

Verkauft soll diese Croskill'sche Maschine für 185 Pfd.

Sterl. ebenfalls franco Hull werden.

In Deutschland haben diese Yorkshire-Knochenmühlen meines Wissens sehr wenig

Eingang gefunden, einmal weil sie verhältnißmäßig bedeutende Triebkräfte erfordern,

sich fast ausschließlich für große Fabriken eignen, ein anderesmal, weil wir auch

nicht die kolossalen Knochen wie die Engländer zu verarbeiten haben, welche ihr

Hauptmaterial (Büffel- und Ochsenknochen) aus Buenos-Ayres,

Monte-Video, Riogrande, Australien, vom Cap der guten Hoffnung etc.

beziehen.

Unter den mir in Deutschland bekannt gewordenen Maschinen zum Vorarbeiten, ersten

Zerkleinern der rohen Knochen, hat mir besonders praktisch eine geschienen, welche

Hr. Mechaniker Theodor Zeise in Altona zur ganz

besonderen Zufriedenheit ihrer Besitzer erbaut hatte.

Fig. 1

(Aufriß) und Fig.

2 (Grundriß) stellen in 1/16 der wahren Größe die Zeise'sche Maschine dar, welche hauptsächlich aus einer mit drei

Schlagzähnen a, a versehenen Walze A besteht, die zwischen zwei Gegenzähnen b, b durchschlagen, während die rohen Knochen

unmittelbar oben aufgeworfen werden. Die sonstigen Theile unserer Abbildung, nämlich

die feste Riemenscheibe D, die lose D₁, das Zahnradpaar B,

C und das Schwungrad E, verstehen sich von

selbst.

Bei 80 Umdrehungen der Walze A pro Minute verarbeitet

diese Maschine mit leichter Mühe 800 bis 1000 Pfd. Knochen in einer Stunde.

2) Dämpfen der rohen Knochen. Hier und bei den folgenden

Angaben habe ich einen bestimmten Fabricationsumfang (von nicht zu großer

Ausdehnung) im Auge, in welcher Beziehung die betreffenden Zahlenwerthe verhältnißmäßige sind.

Ein Cylinder aus Eisenblech Fig. 3, von 9 Fuß Höhe und

4 1/2 Fuß Durchmesser, wird vom Lagerboden B aus durch

eine wohl zu verschließende Eintragöffnung E gefüllt.

Etwa 1 Fuß vom Boden dieses Cylinders ab liegt ein Sieb A, unter welchem sich das condensirte und mit extrahirten Substanzen

gesättigte Wasser sammelt, welches bei gehöriger Stellung des Hahnes D abgelassen werden kann. Der Austrag geschieht durch

die Oeffnung C.

Von einem überhaupt vorhandenen Dampfkessel läßt man bei entsprechender Oeffnung

eines Hahnes a Dampf von circa 4 Atmosphären Spannung eintreten, worin die Knochen etwa 4–5

Stunden stehen müssen. Die fertig gedämpften Knochen kommen dann auf die

3) Darre, aus ebenen Eisenplatten bestehend, die zugleich

die Decken von Canälen bilden, durch welche die von der Dampfkesselfeuerung

abziehenden Gase vor ihrem Eintritt in den Schornstein strömen.

Jeder Quadratfuß dieser Darre (von circa 100° C.

Temperatur) macht in 24 Stunden etwa 10 Pfd. gedämpfte Knochen völlig trocken, wobei

die Knochen bis zu 6 Fuß Höhe auf der Darre liegen.

4) Mahlen der getrockneten Knochen. Das erste Mahlen (nach

dem Darren) geschieht mittelst zweier aufrecht gehender Steine A, A, Fig. 4 (nach Art der

Oel-, Cement- etc. Mühlen) aus Granit (in unserem speciellen Falle)

von 5 Fuß (hannoverisch) Durchmesser und 15 Zoll Breite. Diese Steine machen um die

stehende Welle E, E pro Minute durchschnittlich dreizehn Umgänge und zermahlen dabei in 10 Stunden 100

Centner Knochen derartig, daß die gröbsten Stücke dicken Erbsen gleichen.

Das Aufgeben geschieht in Zwischenräumen von 10 Minuten in Portionen von 1 1/2

Centner.

Das von diesen Steinen kommende Mahlgut geht in einen Rumpf B und von da mittelst eines Schüttelschuhes in einen Siebcylinder C aus Eisendrahtgewebe von 64 Maschen pro Quadratzoll.In diesem Cylinder wird auch das neben den Knochen bis zu 2 Procent mit

vorkommende mechanisch beigemengte Eisen ausgeschossen. Alles nicht durch das Sieb gegangene Gut wird mittelst eines Elevators auf

den Boden gehoben, und dort in einen 6 Fuß langen und 2 1/2 Fuß im Durchmesser

haltenden Cylinder geführt, welcher mit Siebmantel (Messingdrahtgewebe von 30

Maschen pro Quadratzoll) versehen ist.

Das dabei durch das Sieb gehende Mehl führt eine Schnecke nach einem

Vorrathsbehälter, worin es als fertige Handelsware entsprechend aufbewahrt wird.

Alles nicht durch das letzte Sieb Gegangene bringt man auf einen gewöhnlichen

Mahlgang mit horizontalliegenden französischen Mühlsteinen, die man so sehr einander

nähert, daß das als Product gewonnene Mehl fast Staubform hat, welches übrigens

unmittelbar in einen vor dem Abfallrohre aufgehangenen Sack läuft.Bemerkt zu werden verdient vielleicht, daß bei dem hier beschriebenen

Arbeitsprocesse der Stampfwerke überhaupt gar nicht Erwähnung gethan wurde,

da diese zu viel Arbeit consumiren und verhältnißmäßig wenig leisten.

Tafeln