| Titel: | Ueber Maschinen, welche zur Anfertigung eiserner Bettstellen, wie dieselben in den königl. preußischen Casernen in Gebrauch sind, mit Vortheil verwendet werden; von W. Jeep, Ingenieur in Köln. |

| Autor: | W. Jeep |

| Fundstelle: | Band 157, Jahrgang 1860, Nr. XXXIX., S. 167 |

| Download: | XML |

XXXIX.

Ueber Maschinen, welche zur Anfertigung eiserner

Bettstellen, wie dieselben in den königl. preußischen Casernen in Gebrauch sind, mit

Vortheil verwendet werden; von W.

Jeep, Ingenieur in Köln.

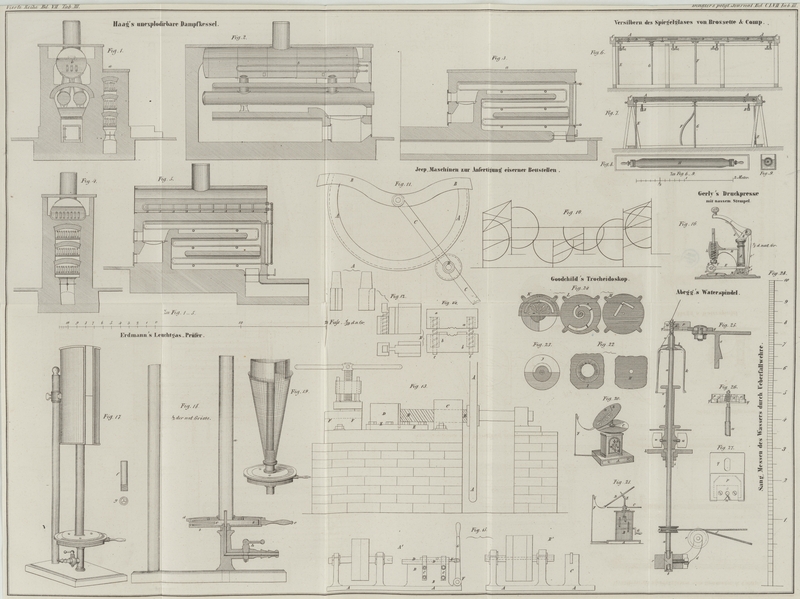

Mit Abbildungen auf Tab.

III.

Jeep, über Maschinen zur Anfertigung eiserner

Bettstellen.

Bei Anfertigung einer großen Partie Bettstellen von Schmiedeeisen, welche vor

längerer Zeit bestellt wurden, war es durch die vorbedungenen Preise erforderlich, die

Herstellung derselben auf die möglich vortheilhafteste Weise einzurichten, und

deßhalb der Beschluß gefaßt, die meistens ohne Maschinen angefertigten Bettstellen

soweit als irgend thunlich durch Maschinenkräfte herzustellen und die Maschinen

dabei so einzurichten, daß dieselben weiter noch zu anderen Zwecken benutzt oder

bereits vorhandene zur Anfertigung der Bettstellen verwendet werden konnten.

Auf diese Weise waren die Maschinen allerdings nicht in der Weise herzustellen, wie

dieselben, wenn solche allein zur Anfertigung der Bettstellen construirt wären,

hätten hergestellt werden können, und sie bieten der Hauptsache nach nichts Neues,

es sind aber die Stempel, Schneiden, Scheren und sonstige Vorkehrungen, welche

getroffen wurden um so interessanter, da dieselben sich leicht an Maschinen, die für

andere Zwecke gebraucht werden, anbringen lassen, und gegen die frühere Handarbeit

ganz bedeutende Vortheile gewähren.

Um die verschiedenen erforderlichen Arbeiten, welche an den Bettstellen auszuführen

sind, besser zu zeigen, und da die Construction der Bettstellen vielleicht nicht

Jedem bekannt ist, wurde in der zugehörenden Zeichnung Fig. 10 eine solche

skizzirt.

Es besteht dieselbe aus zwei Seitenstücken, wie dieselben aus der Figur zu ersehen

sind, und sind die Eckfüße sowie die Mittelfüße aus 3/4zölligem Quadrateisen, die

horizontale Langstange aus 3/4zölligem halbrundem Eisen und die Bogen aus Flacheisen

von 5/8'' und 1/4'' gefertigt.

Diese beiden Seitentheile werden durch verschiedene zwischengeschraubte Querstäbe

verbunden und in ihrer Lage erhalten, von denen am Kopf, sowie am Fußende je zwei

durch ein schwaches Flacheisenkreuz verbunden sind, um ein seitliches Verschieben

der sonst leichten Verbindung zu verhüten.

Alle Theile einer solchen Bettstelle sind fest in einander genietet, und nur die

Zwischenverbindungen, die beiläufig aus 1/2 und 5/8zölligem Quadrateisen gefertigt

werden, eingeschraubt, um ein Auseinandernehmen zu gestatten und bei vorkommenden

Transporten dieselben verladen zu können.

An den oberen Enden der 4 Eckfüße sind Kapseln angebracht, welche so groß seyn

müssen, daß die Füße mit dem unteren Ende darin stehen können, um die Bettstellen

sicher über einander stellen zu können.

Die Anfertigung dieser sonst sehr einfachen Bettstellen erfordert große Genauigkeit,

da alle Theile genau ausgeführt seyn müssen, und beliebig zu einer Bettstelle

zusammenpassen sollen. Ebenso müssen dieselben beliebig auf einander zu stellen

seyn, was bei dem dünnen immer federnden Eisen mit größerer Schwierigkeit verbunden

ist, als dieß den Anschein hat.

Die erste Arbeit, welche bei der Herstellung vorgenommen werden muß, ist die des

Abschneidens der verschiedenen Eisenstangen auf bestimmte Längen, wie dieselben zu

den Bettstellen passen. Hierzu wurde eine Schere, welche vorhanden war, benutzt und

an dieselbe nur eine Vorkehrung gemacht, indem in der Längenrichtung ein Anschlag

für das abzuschneidende Eisen gebildet wurde, so daß die Längen, welche geschnitten,

stets gleich waren. Dieser Anschlag bestand einfach aus zwei Eisenschienen welche

mit Blech bedeckt wurden, um ein Herabsinken des Stabes zu verhindern, und am

hinteren Ende einen aufrechtstehenden durch Schrauben gehaltenen und verstellbaren

Anschlag tragen.

Die auf diese Weise auf die richtige Länge abgeschnittenen Stangen wurden sodann

unter einer Richtpresse, wie dieselben fast in jeder Kesselschmiede zu finden ist,

gerade gerichtet, und sodann zu weiterer Bearbeitung an die bestimmten Maschinen

gefördert.

Die zunächst folgende Arbeit war das Biegen der Flacheisenstücke, welche zu den an

den Seitenstücken der Bettstellen befindlichen Bogen bestimmt waren.

Dieß geschah mit einer sehr einfachen Vorkehrung, wie dieselbe auch in anderen

Werkstätten zur Anwendung kam, durch Arbeiter. Die Vorrichtung ist in Fig. 11 der

zugehörenden Zeichnung deutlich zu ersehen, und besteht aus einem Bogen von Eisen

A, A, welcher an der äußeren Kante eine Nuth hat,

die etwas weiter ist als die Dicke des Eisens, damit die Stäbe leicht in dieselbe

eingelegt und ausgenommen werden können, und halb so tief ist als der Eisenstab

breit. An dem offenen Ende ist dieser Bogen in einem Eisen B befestigt, welches so gerichtet ist, daß dasselbe durch den Mittelpunkt

des Bogens geht und einestheils dazu dient, den Bogen in seiner richtigen Form zu

erhalten, anderntheils aber zur Aufnahme des Drehpunktes eines in der Zeichnung mit

C, C bezeichneten Hebels mit Handhabe bestimmt ist,

welcher in D eine Rolle trägt, die fest gegen den Bogen

drückt und mit einer Nuth versehen ist, die derjenigen in dem Bogen entspricht und

ebenfalls gleich der halben Eisenbreite tief ist.

Der ganze Apparat wird nun in einem starken Schraubstocks befestigt, das zu biegende

Eisen in einen passenden Einschnitt des Verbindungseisens B so eingesteckt, daß daselbe zwischen der Rolle und dem Bogen zu liegen

kommt, worauf mit Hülfe des Hebels die Rolle nach der andern Seite bewegt wird und

der Bogen fertig ist. Meistens besitzt derselbe Federkraft genug um selbst aus den

Nuthen zu springen.

Ein fleißiger Arbeiter ist im Stande mit dieser Vorrichtung in einem Tage 450 bis 500

Bogen zu biegen.

Nach genauen Schablonen werden sodann alle Löcher, welche für Nieten und Schrauben

bestimmt sind, sowie die Zapfen oder besser die Längen zwischen den Zapfen

angezeichnet, die Löcher in die dünneren Eisensorten mittelst Lochmaschine gepreßt,

und in die dickeren unter eigens dazu errichteten Bohrmaschinen gebohrt.

Die Bohrmaschinen bestanden aus einer gußeisernen Säule, welche an ihrem Umfang die

Lager für 6 Bohrspindeln trug, die fest in denselben lagen und mittelst eines

Riemens getrieben wurden. Unter den Spindeln angebrachte kleine Tröge dienten zur

Auflage der zu bohrenden Eisenschienen, und wurden mittelst Hebeln durch Handdruck

in die Höhe bewegt. Um die Bohrer auf leichte Weise schmieren zu können, ohne, wie

dieß gewöhnlich geschieht viel Oel zu verschmieren, waren in den Säulen an deren

oberen Enden Oelbehälter angebracht, von denen Gummirohre, welche an ihrem unteren

Ende Messingröhrchen tragen, auslaufen, die mit einer Vorrichtung versehen waren,

daß dieselben stets geschlossen erhalten und durch einen Druck auf eine Feder

geöffnet werden konnten. Auf diese Weise waren die Arbeiter in den Stand gesetzt die

Bohrer nach Bedürfniß zu schmieren, ohne daß durch Nachlässigkeit derselben Oel

verworfen und verspritzt werden konnte.

Diese Bohrmaschinen wurden durch Jungen bedient, welche durch zwei Arbeiter stets mit

den erforderlichen Bohrern versehen wurden.

Es wurden durch die 3/4zölligen Eisenstäbe mit jeder Bohrspindel durchschnittlich 250

Löcher gebohrt.

Die vierkantigen Zapfen, welche die halbrunden Langstangen mit den Eckfüßen, sowie

die Mittelfüße mit den Langstangen verbinden, wurden nicht, wie dieß bis dahin

geschehen war, angeschmiedet, sondern angeschnitten.

Zu dieser Arbeit wurde die oben bereits erwähnte Lochmaschine verwendet, welche zu

diesem Ende mit eigenthümlich geformtem Stempel und Unterlage versehen wurde. Beide

Theile sind in Fig.

12 der zugehörenden Zeichnung dargestellt, und bezeichnet A den Oberstempel, während B

den Unterstempel bezeichnet, mit der Vorrichtung, welche angebracht war, um das

richtige Einschieben des Eisens zu bedingen.

Der Unterstempel hat genau die Form des Zapfens, und nach vorn oder der Seite, von

welcher der Stab eingelegt wird, einen Einschnitt, welcher dem Stabe entspricht, so

daß derselbe stets in der richtigen Lage unter die Maschine gebracht werden mußte,

und die Zapfen stets egal und genau in der erforderlichen Richtung zu schneiden

waren. Um den Stab nicht zu tief einzuschieben und dadurch zu verschneiden, war an

dem Unterstempel der

Seite, von welcher der Stab eingeschoben wurde, gegenüber ein durch eine Spiralfeder

in die Höhe gehaltener Anschlag angebracht, welcher bei dem jedesmaligen Drucke des

Oberstempels niedergedrückt wurde, und sofort nach Aufhören des Druckes durch die

Feder in die Höhe kam, um wieder als Anschlag zu dienen. Diese Einrichtung ist aus

der zugehörenden Figur deutlich zu ersehen, und bedarf deßhalb keiner weiteren

Erläuterung. Der Oberstempel paßte zu dem Unterstempel und bestand, wie die

Zeichnung deutlich angibt, aus einem kräftigen, dem Zapfen angepaßten Stempel,

welcher den Zapfen ausschnitt, und wenn derselbe zu lang war, auf die richtige Länge

abschnitt. Diese Maschine wurde von einem Arbeiter bedient, welchem zwei Jungen zur

Hülfe gegeben waren, und machte pro 1 Minute 10 Schläge,

von denen, nachdem der Arbeiter die gehörige Uebung erlangt hatte, fast kein Schlag

versäumt wurde ohne einen Zapfen zu schneiden; durchschnittlich wurden in einem

Tage, wenn keine besonderen Störungen eintraten, 4500 Zapfen geschnitten.

Die Löcher, in welche diese Zapfen passen mußten, resp. genietet wurden, mußten

vorschriftsmäßig im warmen Zustande geschlagen werden, um die Stäbe nicht zu viel zu

schweißen. Zu diesem Zwecke wurde eine neue Maschine angefertigt, welche in der

zugehörenden Zeichnung Fig. 13 angedeutet

wurde.

Dieselbe besteht eigentlich nur aus einer horizontalen sehr kräftigen

Schraubenpresse, welche durch einen Arbeiter mit Hülfe des Schwungrades A bewegt wird. B ist die

Schraube von 3 1/2'' Durchmesser, welche 5'' Steigung hat und ihre Mutter in dem

angegossenen Auge C findet. D ist der Klotz zur Aufnahme des Stempels, welcher in Prismen E an dem Gestell sicher geführt wird. Die Unterlage ruht

gegen dem mit dem Gestell aus einem Stück gegossenen Ansatze F, dessen weitere Vorrichtungen zu anderen Zwecken, die weiter unten

angegeben, bestimmt sind.

Der Unterstempel oder die Unterlage ist in quer horizontaler Richtung vor den Ansatz

F gelegt und durch Schrauben befestigt. Dieselbe hat

in ihrer Mitte eine Oeffnung, welche dem Loch entspricht das in das Eisen gedrückt

werden soll und eine Versenkung, welche nach beiden Seiten die Stärke des

Eisenstabes hat, während dieselbe sich in der Mitte erweitert und die Form bildet,

die der Eisenstab, nachdem das betreffende Loch eingedrückt ist, erhalten soll. Der

Stempel, mit welchem das Loch eingedrückt wird, ist vorn rachenförmig zugeschweift

und läuft allmählich auf die Stärke aus, welche das Loch erhalten muß um den Zapfen

leicht aufzunehmen. Nachdem das Eisen an der betreffenden Stelle gehörig gewärmt ist, wird dasselbe in

die Maschine gelegt, worauf der Stoß erfolgt.

Bei dieser Arbeit wird die Maschine durch 3 Arbeiter mit 2 Jungen bedient und liefern

diese pro Tag 3200 Löcher. Zum richtigen Betrieb sind 2

Schmiedefeuer erforderlich.

Noch hat diese Maschine den Zweck die weiter oben erwähnten Kapseln auf die vier

Eckfüße zu drücken und ist dazu die weitere Vorkehrung an dem Stück F angebracht. Es ist das Stück F in der Längenrichtung mit einem Schlitz versehen, welcher bestimmt ist

ein Gesenk aufzunehmen, dessen unteres Ende den Eisenstäben der Eckfüße entspricht,

während das obere sich erweitert und die Form annimmt, welche die auf den Eckfüßen

befindlichen Kapseln haben sollen. Der Deckel des Gesenkes oder der obere Theil ist

mit der durch den Hals gehenden Schraube verbunden, so daß derselbe mit Hülfe dieser

auf und nieder bewegt werden kann. In dem Klotze D

befindet sich ein Dorn, welcher die Form hat, die die Kapsel im Inneren erhalten

soll. Es wird nun, nachdem die Stempel in der richtigen Lage angebracht und

befestigt sind, der Eisenstab in das Gesenk gelegt, mittelst dem Obertheil und der

Schraube daselbst befestigt und durch einen Schlag mit dem Rade und der Schraube der

Dorn in das Eisenstück getrieben, welcher Schlag, um die Kapsel sicher ausgeschlagen

zu erhalten, wiederholt wird.

Diese Arbeit muß bei Weißglühhitze des Eisens geschehen. Die Bedienung bei dieser

Maschine ist, wenn die eben erwähnte Arbeit ausgeführt wird, dieselbe wie oben

angegeben, und werden in einem Tage etwa 1200 Kapseln geschlagen.

Um nun die runden Zapfen an die Querstangen zu schlagen, sowie die Eisen zur Bildung

der Kreuze in die richtige Form zu biegen und zu drücken, dient ein kleiner 1 1/2

Centner schwerer Schwanzhammer, der in seiner Einrichtung nichts Neues zeigt, wohl

aber möchten die Gesenke welche angewendet wurden, als in ihrer Einrichtung neu

erscheinen.

Ein Gesenk, wie dieselben zum Ansetzen der Zapfen angewendet wurden, ist in Figur 14

dargestellt.

Es besteht dasselbe nämlich aus 2 Theilen a, b, welche

über einander liegen und durch die Stifte c, c stets in

gleicher verticaler Richtung erhalten werden, welche aber gestatten, daß die

Gesenktheile sich in verticaler Richtung mehr von einander entfernen und nähern

können. Durch um die Stifte gelegte Federn von Stahl oder Gummi werden die

Gesenktheile stets auseinander gehalten, wenn kein Druck oder Schlag auf denselben

liegt, während dieselben sich bei dem auffallenden Gewichte des Hammers fest auf

einander legen und das darunter befindliche Material in die Form des Gesenkes, hier

eines Cylinders pressen. Es wird jedoch, da die Kraft des fallenden Hammers so groß

ist, daß derselbe das Eisen auf einmal in das Gesenk preßt, ein Grat nach den Seiten

auspressen, welcher abgeschnitten werden muß, weil derselbe bei dem Drehen des

Zapfens in dem Gesenke sich nicht niederlegen kann. Das Gesenk hat deßhalb die Form

erhalten, wie dieselbe in der Zeichnung angedeutet ist, wodurch seitwärts neben den

Gesenkhöhlungen Schneiden entstehen, die das übertretende Eisen oder den Grat

abschneiden. Damit bei dem Gebrauch und dem dabei stattfindenden festen

Aufeinanderschlagen des Gesenkes diese Theile nicht zu viel leiden, ist zwischen

beide eine Gummiplatte gelegt, welche den Stoß, wenn auch nicht aufnimmt, so doch um

ein Bedeutendes mäßigt.

Bei regelmäßigem Gange machte der Hammer 30 Schläge, wodurch das Unterstecken des

Eisens, ohne den Hammer jedesmal anzuhalten, möglich wurde. Das Eisen wurde in 2

Feuern von 2 Jungen erwärmt, und dem an dem Hammer befindlichen Arbeiter zugereicht.

Auf diese Weise wurden pro Tag 900 Zapfen angesetzt.

Damit bei dem Ansetzen des zweiten Zapfens die Länge zwischen beiden bei allen

Stangen gleich groß ausfiel, war durch Eisenstangen eine Auflage für den einen

Zapfen gebildet, während der zweite unter dem Gesenk gedrückt wurde.

Das Gesenk für das Biegen und Drücken der Eisen zu den Kreuzen war ebenso

eingerichtet wie das oben beschriebene, nur statt der runden oder halbrunden

Ausschnitte diese den zu schmiedenden Theilen anpassend gefertigt.

Nachdem nun diese Arbeiten alle ausgeführt, und die Eisenstücke soweit vorgerichtet

waren, begann die Arbeit des Zusammennietens.

Hierbei wurde damit begonnen, die Mittelfüße in die halbrunden Langstangen

einzunieten, sodann an diese die Eckfüße und zuletzt die Bogen fest zu nieten.

Das Vernieten der vierkantigen Zapfen geschah mit Hülfe der Presse, welche in Fig. 13

abgebildet und oben beschrieben ist. In den beweglichen Klotz D wird statt des Dornes ein die Form des Kopfes enthaltendes Gesenk

gesteckt und statt des nach vorn erweiterten Gesenkes zur Aufnahme der Stangen ein

eben solches nicht erweitertes eingesetzt. Damit die zwei Stangen aber möglichst

rechtwinkelig vernietet werden können, wird für die festzunietende Stange in das

Stück F eine Auflage geschraubt, während das Stangenende

mit dem daran befindlichen Zapfen durch die Schraube mit dem Gesenkobertheile

festgehalten wird. Durch einen Schlag des Stempels wird sodann das warme Eisen oder

der Zapfen vernietet. Bei dieser Arbeit betrug die Bedienung der Maschine 4 Mann mit 2 Jungen, und waren

2 Schmiedefeuer erforderlich.

Es wurden in einem Tage durchschnittlich 1100 Zapfen vernietet.

Das Vernieten der Bogen mit den Füßen und halbrunden Langstangen geschah unter der

Lochmaschine, indem die geeigneten Stempel eingesetzt wurden und die zu vernietenden

Theile in der richtigen Lage unter dieselben gehalten wurden.

Auf dieselbe Weise wurden auch die Niete in die erforderlichen Kreuzstücke

gedrückt.

Die Bedienung bei dieser Arbeit bestand aus 2 Mann mit 4 Jungen, und drückten diese

in einem Tage 2300 Niete fest.

Es mußten nun noch die Gewinde an die runden Zapfen der Querstangen geschnitten und

die Muttern dazu gefertigt werden.

Die Eisenstückchen, welche zu den Muttern verwendet werden sollten, wurden unter der

Lochmaschine gelocht und abgeschnitten, so daß auf jeden Schlag der Maschine eine

gelochte Mutter kam, und den Tag über von einem Arbeiter deren 6000 geliefert

wurden. Zu dem Schneiden der Gewinde waren besondere Schraubenschneidmaschinen

angefertigt, welche in Fig. 15 der zugehörenden

Zeichnung abgebildet sind.

Es ist Fig. 15

A' die Maschine, welche zum Schneiden der Muttern

eingerichtet wurde. Dieselbe besteht, wie auch die Zeichnung deutlich angibt, aus

einer in 2 Lagern ruhenden Welle, auf welcher 2 Riemscheiben angebracht sind, von

denen die eine lose liegt, während die andere mit der Welle fest verbunden ist.

Durch einen in der Zeichnung nicht zu ersehenden Riemenführer kann der Riemen nach

Belieben und Bedürfniß auf der losen oder festen Riemscheibe laufen, und dadurch die

Maschine in oder außer Gang gesetzt werden. Das vordere Ende der Welle ist mit einem

vierkantigen Loche versehen, welches zur Aufnahme des Schneidbohrers dient.

Die Schneidbohrer, welche angewendet werden, müssen möglichst lang gemacht werden,

und so seyn, daß die geschnittene Mutter über den Schaft des Bohrers gestreift

werden kann, so, daß wenn der Bohrer aus der Welle gezogen wird, die geschnittenen

und auf dem Schafte befindlichen Muttern abgezogen werden können. Außerdem muß der

Bohrer sehr conisch zulaufen, damit derselbe im Stande ist, die Löcher in den

Muttern, wenn dieselben nicht genau in der Mittellinie des Bohrers liegen, zu

finden.

Das Zuführen der Muttern geschieht durch die vor der Welle angebrachte

Vorkehrung:

Auf die Platte, welche der Maschine als Tisch dient und mit A bezeichnet wurde, ist die Erhöhung B

angegossen. Auf dieselbe ist mittelst der Bänder und Schrauben C, C

das mit einem vierkantigen Loche versehene schmiedeeiserne Stück D befestigt. Die Größe dieses Loches ist so gewählt oder

angefertigt, daß die zu schneidenden Muttern bequem in demselben liegen und vorwärts

geschoben werden können, ohne sich jedoch zu drehen. Das Stück D hat an der obern Seite eine Oeffnung, welche groß

genug ist, um eine der zu schneidenden Muttern hinein zu stecken. Mit Hülfe des

Stempels E, der durch den um F drehbaren Hebel G hin und her bewegt werden

kann, wird die durch die erwähnte Oeffnung gesteckte Mutter dem Bohrer

entgegengeführt. Die Röhre D hat nach der vordern Seite

oder der Spindel zu, in welcher der Bohrer steckt, eine Verlängerung, welche oben

offen ist oder an drei Seiten die Muttern umgibt, so daß dieselben sich nicht drehen

können. Diese Verlängerung reicht so weit, als das Gewinde auf dem Bohrer ist, und

macht es möglich die Muttern ganz über das Gewinde des Bohrers zu drehen oder den

Bohrer ganz durchzuschneiden.

Sobald der Schaft des Bohrers voll Muttern ist, wird die Maschine angehalten, der

Bohrer ausgenommen und die fertigen Muttern abgestreift.

Mit einer solchen Maschine schnitt ein Junge in einem Tage durchschnittlich 695

Muttern, während derselbe versuchsweise aus freier Hand kaum 200 schnitt.

In Fig. 15

B' ist eine Schneidmaschine dargestellt, wie dieselbe

zum Schneiden der Gewinde an die Querstäbe benutzt wurde.

Dieselbe besteht ebenfalls aus einer Welle, auf welcher die zum Betriebe

erforderlichen Riemscheiben befindlich sind. Es sind, da die Welle hier rück-

und vorwärts gehen muß, drei Riemscheiben erforderlich, von denen die mittlere lose

auf der Welle läuft, während die zwei seitwärts befindlichen mit der Welle verbunden

sind. Es liegt auf diesen Riemscheiben ein offener und ein gekreuzter Riemen, welche

durch einen Riemführer beliebig bewegt werden können und wodurch die Maschine nach

Erforderniß eine vor- oder rückwärtsgehende Bewegung erhält.

Die Welle ist ihrer ganzen Länge nach mit einem vierkantigen Loche versehen, welches

der Stärke der Stäbe entspricht, so daß dieselben leicht in die Welle gesteckt

werden können ohne sich darin zu drehen, und daher bei Drehung der Welle durch die

Riemscheiben an dieser Bewegung theilnehmen.

In dem mit der Platte der Maschine verbundenen Stücke C

ruht die Schneidklinge, mit deren Hülfe das Gewinde auf die Zapfen geschnitten

wird.

Mit dieser Maschine, über deren Gang und Gebrauch nichts weiter zu sagen nöthig seyn

wird, ist ein Junge im Stande pro Tag 500 Zapfen

anzuschneiden.

Die Anzahl der Maschinen, welche von jeder Sorte vorhanden war, ist folgende:

1) eine Blechschere;

2) eine Lochmaschine, welche zum Anschneiden der Zapfen und zum

Nieten benutzt wurde;

3) eine Richtpresse;

4) eine Presse zum Pressen der vierkantigen Löcher, der Kapseln

auf den Eckfüßen, und zum Vernieten der vierkantigen Zapfen;

5) ein Schwanzhammer;

6) 3 Bohrmaschinen, jede mit 6 Bohrspindeln;

7) 3 Schraubenschneidmaschinen zum Anschneiden der Zapfen;

8) 3 Schraubenschneidmaschinen zum Schneiden der Muttern.

Die Anschaffung der sämmtlichen Maschinen stellte sich auf fünfzehnhundert Thaler und

wurden mit Hülfe derselben und durchschnittlich 34 Arbeitern incl. den Jungen in nicht ganz 7 Wochen 2500 Bettstellen gefertigt,

während seither in Zeit von 10 Wochen mit 31 Arbeitern und Jungen, welche aber

bedeutend höheren Lohn bekamen, als die bei den Maschinen beschäftigten Arbeiter,

nur 560 Bettstellen erzeugt wurden.

Daß unter diesen Umständen die Kosten der Maschinen, wenn dieselben auch vollständig

unbrauchbar nach der Fertigstellung der Bettstellen gewesen wären, gedeckt waren,

und noch Vortheil dadurch erzielt wurde, wird einleuchtend seyn.

Ein Theil der Maschinen wurde jedoch nachträglich verkauft und ein anderer Theil zu

anderen Zwecken benutzt, so daß durch dieselben ein bedeutender Vortheil in

pecuniärer Beziehung erzielt wurde, außer der großen Zeitersparniß.

Tafeln