| Titel: | Ueber einen nach dem Princip der Wärme-Regeneration construirten und mit Hohofen-Gichtgasen geheizten Winderhitzungs-Ofen; von E. A. Cowper, Civilingenieur in London. |

| Fundstelle: | Band 158, Jahrgang 1860, Nr. XLVIII., S. 198 |

| Download: | XML |

XLVIII.

Ueber einen nach dem Princip der

Wärme-Regeneration construirten und mit Hohofen-Gichtgasen geheizten

Winderhitzungs-Ofen; von E. A. Cowper, Civilingenieur in London.

Vorgetragen in der Institution of Mechanical Engineers am 25. April 1860.

– Aus dem Civil

Engineer and Architect's Journal, October 1860, S.

297.

Mit Abbildungen auf Tab.

III.

Cowper, über einen nach dem Princip der Wärme-Regeneration

construirten Winderhitzungs-Ofen.

Nachdem wir (im vorhergehenden Heft S. 104) den ersten Theil von Cowper's Abhandlung mitgetheilt

haben, worin er seine Winderhitzungsöfen beschreibt, deren Regeneratoren durch ein

Steinkohlenfeuer geheizt werden, lassen wir den zweiten Theil seiner Abhandlung

folgen, betreffend die Construction seiner Winderhitzungsöfen, welche durch

brennbare Gase geheizt werden.

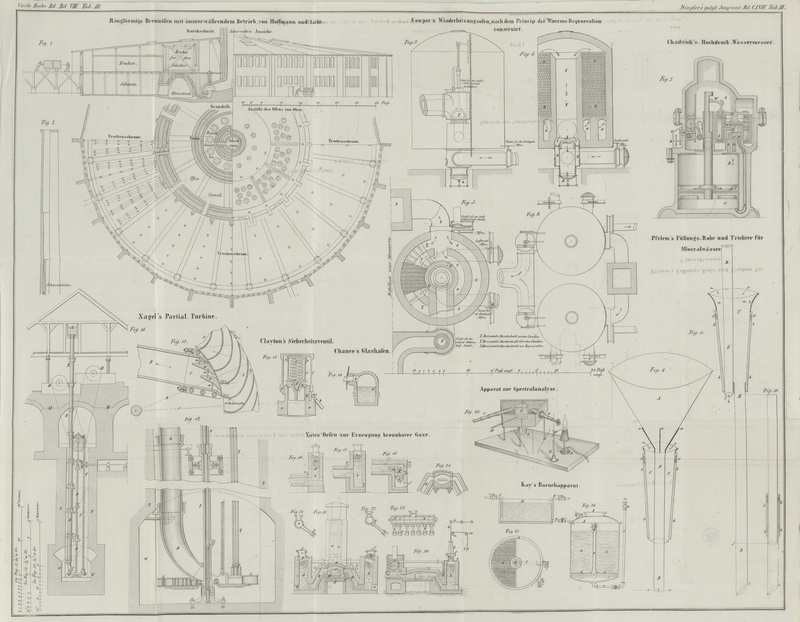

Fig. 3 ist ein

Längenaufriß, Fig.

4 ein senkrechter Durchschnitt, Fig. 5 ein horizontaler

Durchschnitt eines mit Hohofen-Gichtgasen geheizten Winderhitzungsofens; Fig. 6 ist ein

Grundriß von einem Paar verbundener Oefen. Zwei Paare solcher Oefen werden nun auf

einem Eisenwerke im nördlichen England errichtet, um den heißen Wind für einen

großen Hohofen zu liefern; sie sollen 6000 Kubikfuß Luft per Minute auf 1300 bis 1400° F. (705 bis 760° C.) erhitzen

und mit vierstündigem Wechsel der Regeneratoren betrieben werden. Der ganze

Winderhitzungsofen ist mit einem luftdichten schmiedeeisernen Gehäuse versehen und

dasselbe zum Schutz gegen die Hitze mit feuerfesten Steinen gefüttert. Die

Abbildungen zeigen den Ofen während des Heizens des Regenerators, wo sowohl das

Gasventil K, als das unmittelbar hinter demselben

befindliche Luftventil L offen ist, um Gichtgase und

Luft zuzulassen, welche in dem Ofen bei A verbrannt

werden. Das Gas zieht als Strahl in der Mitte des Ofens bei A ein und trifft an dieser Stelle mit der Luft zusammen, welche durch den

dasselbe umgebenden ringförmigen Raum M eintritt; es

bildet nach dem Anzünden eine große Flamme, welche in dem senkrechten Canal N

aufsteigt, sich dann

oben unter der Kuppel abbiegt und auf allen Seiten durch den Regenerator hinabzieht,

welcher den Canal N gänzlich umgibt; auf diese Weise

wird der Regenerator von Oben nach Unten geheizt, daher sein oberer Theil sehr heiß,

der untere aber kühl ist. Der Rest der Wärme zieht durch den Boden des Regenerators

in die kreisförmigen Canäle O, O ab und von da durch das

Ventil C in die Esse P. Ein

großes Sicherheitsventil R ist unmittelbar unter dem

Gasstrahl A angebracht, als Vorsichtsmaßregel im Falle

einer Explosion.

Dieses Verfahren, den Regenerator von Oben nach Unten zu heizen, eignet sich

besonders um die möglich höchste Temperatur zu erzielen, weil die der größten Hitze

ausgesetzten (feuerfesten) Steine keinen Druck auszuhalten haben, während die Steine

am untern Theil des Regenerators, welche dem Druck ausgesetzt sind, keiner hohen

Temperatur widerstehen zu können brauchen. Ein anderer Vortheil dieser Anordnung

besteht darin, daß selbst wenn die leeren Räume der Steine des Regenerators ziemlich

groß sind, die Verbrennungsproducte nicht das Bestreben haben können, sich im

Regenerator mit einander zu vermischen, so daß kältere Portionen mit heißeren

gemischt werden; denn sollte ein Theil der Gase langsamer niedersteigen als die

übrigen, so würde er gerade deßhalb mehr von seiner Wärme abgeben und folglich

schwerer werden; und würde im Gegentheil ein Theil schneller niedersteigen als die

übrigen, so könnte er seine Wärme nicht so rasch verlieren, er würde daher etwas

leichter bleiben und dadurch sein Niedersinken verzögert werden. Dasselbe ist der

Fall, wenn die Umstände die umgekehrten sind, nämlich wenn die kalte Gebläseluft

erhitzt wird und schneller oder langsamer in die Höhe steigt; es wird daher bei

dieser Anordnung, die Ströme mögen so langsam als möglich seyn, oder der Regenerator

so groß als möglich, doch kein Vermischen zwischen den verschiedenen

Temperaturschichten stattfinden. Das heiße Ende des Regenerators erlangt natürlich

nahezu die Temperatur des Feuers, während das kalte Ende die Temperatur des

Essenfuchses hat; und die Temperatur jedes Endes ändert sich selbst nach

mehrstündigem Heizen nur wenig, denn das fortwährende Zuströmen von Hitze am heißen

Ende hat bei dem großen Volum der Steinfüllung nur den Erfolg, daß die Länge des

heißen Theils am obern Ende größer und diejenige des kalten Theils am untern Ende

kürzer wird. Nachdem der Ofen zwei, vier, oder sechs Stunden lang geheizt worden

ist, schließt man sowohl das Gasventil K als das

Luftventil L, und auch das Essenventil C; dann öffnet man das Ventil für die kalte Gebläseluft

E und dasjenige für die erhitzte Gebläseluft F, wornach der Gebläsewind durch den Regenerator

hinaufzuziehen beginnt und sich erhitzt; indem der kalte Gebläsewind von jeder der

über einander befindlichen Steinschichten Wärme aufnimmt, hat endlich der durchaus

erhitzte Theil der Füllung am obern Ende nur noch eine kurze Länge, hingegen der

abgekühlte Theil am Boden des Regenerators eine größere Länge, wornach es Zeit ist

die Ventile wieder zu wechseln.

Beim Wechseln der Winderhitzungsöfen läßt man natürlich die Gebläseluft in den

frischen Ofen einziehen, bevor man sie von dem ersten absperrt, daher einige

Secunden lang die Hälfte des Windes durch jeden Ofen geht. Bei den hier

beschriebenen Oefen muß das Wechseln nach zwei Stunden vorgenommen werden, aber mit

Oefen von solcher Größe, daß sie eine hinreichende Menge feuerfester Steine fassen,

wird es wahrscheinlich erst nach vier bis sechs Stunden erforderlich seyn.

Die Gebläseluft findet bei ihrem Durchgang durch die Regeneratoren in Folge der

Reibung keinen größern Widerstand als in den gewöhnlichen Winderhitzungsapparaten,

indem der Druck des Windes nur um 1/10 Pfd. per

Quadratzoll vermindert wird.

Wie vortheilhaft die erzeugte Wärme zum Erhitzen des Windes in den neuen Oefen im

Vergleich mit den gewöhnlichen benutzt wird, zeigt sich am auffallendsten bei

Anwendung der Gichtgase als Heizmaterial; man fand nämlich durch einen directen

Versuch, daß die aus den gewöhnlichen Winderhitzungsapparaten abziehende Wärme über

1250° F. (677° C.) beträgt, und da die durch die Verbrennung der

Gichtgase erzeugte Temperatur beiläufig 2000° F. (1093° C.) ist, so

beträgt die Differenz, welche von den gewöhnlichen gußeisernen Röhren aufgenommen

wird, nur beiläufig 750° F. (416° C.); aus den nach dem

Regenerationsprincip construirten Oefen ziehen hingegen die Verbrennungsproducte mit

keiner größeren Wärme als beiläufig 200° F. (93°,33 C.) ab, und da die

erzeugte Temperatur beiläufig 2000° F. ist, so wird die Differenz, nämlich

1800° F. (1000° C.) benutzt, anstatt nur ungefähr 750° F.

(416°C.).

Hinsichtlich der Benutzung der Hohofen-Gichtgase haben neue Versuche, welche

sowohl in England als im Ausland angestellt wurden, vollkommen bewiesen, daß

dieselbe mit keiner wesentlichen Schwierigkeit verbunden ist; man kann sich dazu

z.B. der auf dem Ebbw Vale Eisenwerke angewendeten VorrichtungBeschrieben im polytechn. Journal Bd.

CXXVII S. 265. mit bestem Erfolge bedienen. Die nach dem Regenerationsprincip construirten

Winderhitzungsöfen eignen sich besonders gut zum Heizen mittelst Gichtgasen, weil

darin keine gußeisernen Röhren durch die Gasflamme zerstört werden. Man könnte

glauben, daß, weil jeder Hohofen mehr Gichtgase erzeugt, als zum Erhitzen seines

Windes erforderlich

sind, es unnöthig sey an eine ökonomische Verwendung derselben zu denken; dagegen

bemerke ich, daß wenn einmal der Brennmaterialverbrauch im Hohofen durch Anwendung

sehr stark erhitzten Windes auf ein Minimum reducirt worden ist, er wahrscheinlich

nicht mehr Gichtgase liefern wird, als gerade hinreichend sind, um einerseits den

Wind auf die erforderliche Temperatur zu erhitzen, andererseits die verschiedenen

Dampfkessel zum Betrieb des Gebläses und Gichtaufzugs, für Gießereizwecke etc. zu

heizen; in diesem Falle wird die per Tonne ausgebrachten

Roheisens verbrauchte Brennmaterialmenge außerordentlich gering seyn, denn außer der

zum Schmelzen des Eisens und der Schlacke erforderlichen Wärme wird nur durch

Ausstrahlung solche verloren gehen.

Aber auch noch andere Vortheile werden die nach dem Regenerationsprincip construirten

Winderhitzungsöfen den Hohofenbesitzern gewähren: mit einem Ofen von gegebener Größe

wird man ohne Zweifel ein größeres Ausbringen erzielen; gewisse schwer schmelzbare

Eisenerze werden sich viel leichter verarbeiten lassen; endlich wird in Folge des

verminderten Brennmaterialverbrauchs im Hohofen ein geringeres Quantum von

Unreinigkeiten, wie Schwefel, Phosphor etc. in denselben eingeführt und daher ein

besseres Roheisen gewonnen werden.

Nachtrag.

Nachdem E. Cowper in der Institution of Mechanical Engineers seinen Vortrag über die neuen

Winderhitzungsöfen beendigt hatte, fand über dieselben eine Besprechung folgenden

wesentlichen Inhalts statt:

C. W. Siemens bemerkte: „Ich halte den

beschriebenen Winderhitzungsofen für eine der vollkommensten und

befriedigendsten Anwendungen, welche bis jetzt vom Regenerationssystem gemacht

worden sind; die dadurch erzielte vollkommene Regulirung der Temperatur des

Windes und der chemischen Operationen im Hohofen ist ein sehr bedeutender

Vortheil im Vergleich mit den bisherigen Winderhitzungsapparaten. Ich war seit

vielen Jahren mit der Einführung des Regenerationsprincips beschäftigt, um die

sämmtliche bei der Verbrennung von Brennmaterial abgegebene Wärme zu benutzen,

und habe dieses Princip schon bei Puddel- und Schweißöfen, sowie bei

Glasschmelzöfen angewandt, in einigen Fällen mit großem Erfolg. Die

Schwierigkeit bei Anwendung dieses Princips bestand niemals im Regenerator

selbst, sondern in der Ausführungsweise der speciellen Anwendung, um es den

besonderen Erfordernissen jeder Fabrication anzupassen. Zum Heizen des

Regenerators ist es entschieden vortheilhafter, brennbare Gase als Steinkohlen

anzuwenden; denn ein Steinkohlenfeuer gibt eine sehr große und unnöthige Hitze

in der Feuerstelle durch Strahlung ab, daher man diesen Theil besonders gegen Zerstörung schützen

muß; wogegen das brennbare Gas weniger Hitze an der Entzündungsstelle erzeugt,

aber eine vollkommen hinreichende Temperatur bei seiner Verbrennung

hervorbringt. Man muß gestehen, daß in Cowper's Winderhitzungsöfen das

Regenerationssystem sehr gut ausgeführt ist, und besonders in dem mit

Steinkohlen geheizten Ofen, wenn man die Schwierigkeit berücksichtigt, in diesem

das Feuer einzuschließen während das Gebläse in Gang ist;Man befürchtete anfangs, es möchte sich beim abwechselnden Betrieb des

mit Steinkohlen geheizten Paares von Winderhitzungsöfen die

Schwierigkeit einstellen, daß während der Zeit wo der Ofen geschlossen

ist und die Gebläseluft durch ihn zieht, das Feuer wegbrennt; bei der

getroffenen Anordnung der Feuerstelle zieht aber die Gebläseluft nicht

über das Brennmaterial, daher das Feuer während dieser Periode in einer

Atmosphäre von kohlensaurem Gase erstickt und bis zum nächsten Wechsel

rauchend liegen bleibt, denn die durch die Oeffnung des Feuercanals

strömende Gebläseluft kann, während die Feuerthür geschlossen ist,

keinen Zug durch das Feuer hervorbringen. Wird der Gebläsewind wieder

abgesperrt und die Feuerthür geöffnet, so befinden sich die Kohlen auf

dunkler Rothgluth; wenn man dann frische Kohlen auflegt, so kommen sie

sogleich in Brand und beginnen wieder den Regenerator zu heizen. beim Heizen mit Gasen verschwindet aber diese Schwierigkeit, denn man

braucht nur zur Zeit des Wechselns das Gasventil zu schließen, die Flamme geht

dann ganz aus und wird das nächstemal, wo der Regenerator geheizt werden soll,

wieder angezündet. In den Regeneratoren eine viel höhere Temperatur zu erzeugen,

als der Gebläseluft ertheilt werden muß, ist nach meiner Ansicht nicht rathsam,

um das Material der Oefen nicht einer unnöthig hohen Hitze auszusetzen, und aus

diesem Grunde ist die Gasheizung der Steinkohlenheizung vorzuziehen; denn das

Gas gibt beim Verbrennen eine Temperatur von beiläufig 2000° F.

(1093° C.) und bringt das heißeste Ende des Regenerators auf diesen Grad,

welche Temperatur dann auch nahezu der Gebläseluft mitgetheilt wird, eine höhere

kann man aber gegenwärtig nicht benutzen. Ich bin so von den Vorzügen des Gases

zum Heizen der Regeneratoren überzeugt, daß ich in einigen Fällen, wo ich keine

Hohofen-Gichtgase benutzen konnte, Gaserzeuger herstellte, um Gas aus dem

Brennmaterial zu erhalten, anstatt dasselbe direct zu verbrennen. Hierzu wurde

eine große Quantität Steinkohlen auf einen Rost in einer sehr dicken Schicht,

von beiläufig 3 Fuß Höhe gelegt und von Unten angezündet, indem man einen

langsamen Luftstrom durch dieselben hinaufziehen ließ; während die am untern

Ende der Steinkohlenschicht gebildete Kohlensäure durch das übrige Brennmaterial

hinaufzog, bildete sie Kohlenoxyd, welches auf einer mäßigen Temperatur, von

beiläufig 300° F. (149° C.), gemischt mit den aus den Steinkohlen

destillirten Kohlenwasserstoffen, abzog, in den zu heizenden Ofen geleitet und

darin durch Zulassen des erforderlichen Verhältnisses von atmosphärischer Luft

verbrannt wurde.“

J. B. Neilson erörterte die Vortheile der Anwendung heißer

Gebläseluft zum Hohofenbetrieb; er sagte: „Der Hauptvortheil der Anwendung

heißen Windes besteht darin, daß die Temperatur im Hohofen stets hinreichend

über den Schmelzpunkt des Eisenerzes erhöht wird, um eine Regelmäßigkeit im

Ausbringen des Eisens zu sichern; denn in den mit kaltem Winde betriebenen

Hohöfen kann die Hitze gerade nur bis zum Schmelzpunkt des Erzes gesteigert

werden, und der geringste eintretende Mangel an Brennmaterial oder eine schwache

Zunahme der Feuchtigkeit im Winde (an einem heißen Tage), erniedrigt die

Temperatur im Ofen unter den Schmelzpunkt und hat einen nachtheiligen Einfluß

auf den Gang des Ofens. Bei Anwendung heißen Windes hat man dagegen den Gang des

Ofens ganz in seiner Gewalt, weil die Temperatur so viel über den Schmelzpunkt

erhöht wird, daß sie durch keine Schwankungen weit genug herabgebracht werden

kann, um Nachtheile zu veranlassen. Der große Vortheil des heißen Windes in

dieser Beziehung zeigte sich schon bei meiner ersten Anwendung desselben im J.

1829, obgleich damals seine Temperatur nur um 50 bis 100° F. (28 bis

55° C.) erhöht wurde; durch die sehr große Temperaturerhöhung des Windes,

welche man jetzt mittelst der nach dem Regenerationsprincip construirten Oefen

erzielt, läßt sich ein viel größeres Ausbringen an Roheisen und überdieß eine

bessere Qualität desselben erwarten, weil eine regelmäßigere Temperatur im

Hohofen unterhalten wird. – Mittelst Anwendung heißen Windes konnte man

bisher schon den Schmelzpunkt auf beiläufig 8 Zoll Höhe über den Formen

herabbringen; bei der jetzt möglichen Erhitzung des Windes auf 1300 bis

1500° F. (705 bis 816° C.) wird er wahrscheinlich nur 2 bis 3 Zoll

über die Formen hinaufreichen, daher das geschmolzene Eisen nicht mehr so lang

der oxydirenden Einwirkung des Windes ausgesetzt bleibt und folglich weniger

Eisenverlust im Hohofen stattfindet. – Die Ersparniß an Brennmaterial,

welche durch die neuen Winderhitzungsöfen erzielt wird, ist eine zweifache:

einerseits ist weniger Brennmaterial zum Erhitzen des Windes erforderlich, weil

alle Wärme benutzt wird; andererseits wird wegen der höheren Temperatur des

Windes weniger Brennmaterial und Kalkstein im Hohofen verzehrt, während in

derselben Zeit mehr Eisen und zwar von gleichförmigerer Qualität ausgebracht

wird.

Bezüglich der von Neilson ausgesprochenen Ansicht, daß es,

wenn ein hinreichend heißer Wind angewendet werden könnte, möglich seyn dürfte das

Eisen bloß mit Kalkstein zu schmelzen, ohne mehr Kohlen anzuwenden als erforderlich

sind um das Erz zu reduciren und an das Eisen den erforderlichen Kohlenstoff abzugeben,

vorausgesetzt daß die Hitze im Hohofen nicht groß genug wird um diesen selbst

niederzuschmelzen, bemerkte C. Cochrane: bei Benutzung

auf 1300° F. (705° C.) erhitzten Windes ließ sich ohne Anstand der

Kernschacht in der Nähe der Form in ganz gutem Zustande erhalten, und es ist nicht

zu befürchten, daß durch eine erhöhte Temperatur des Windes der Ofen beschädigt

wird, weil ein heißerer Wind bloß das Verhältniß des im Hohofen erforderlichen

Brennmaterials vermindert und die wirkliche Temperatur im Hohofen nicht über

diejenige der jetzt mit heißem Winde betriebenen erhöht zu werden braucht.

Die Frage von J. B. Neilson, welchen Kubikinhalt die

Steinfüllung des Regenerators der beschriebenen Winderhitzungsöfen hatte, und

welches Steinkohlenquantum zum Erhitzen einer gegebenen Windmenge in einer

bestimmten Zeit erforderlich war, beantwortete C. Cochrane folgendermaßen: „Jeder der neuen Winderhitzungsöfen auf

meinem Eisenwerk ist 9 Fuß hoch, hat 5 Fuß 10 Zoll Durchmesser, enthält 250

Kubikfuß feuerfester Steine, und erhitzt 1000 Kubikfuß Luft per Minute auf 1200–1300° F.

(649–705° C.), wobei die Temperatur am Ende jedes Wechsels nur auf

1150° F. (621° C.) sinkt; die Oefen wurden abwechselnd betrieben,

indem man sie stets nach zwei Stunden wechselte. Bei achtwöchentlichem Betriebe

der neuen Oefen ergab sich zum Erhitzen des Windes ein Verbrauch von 6 Ctr.

Steinkohlen per Tonne ausgebrachten Eisens, anstatt

5 1/2 Ctr. mit den gewöhnlichen Winderhitzungsöfen; aber mit 1/2 Ctr. mehr

Kohlen wurde der Wind in den neuen Oefen um 350° F. (195° C.)

höher erhitzt. Bisher wurden jedoch die neuen Oefen unter sehr ungünstigen

Umständen betrieben, wegen einiger Fehler in ihrer Construction, welche man bei

den in der Folge nach diesem Princip herzustellenden Oefen vermeiden wird. Das

schmiedeeiserne Gehäuse der Oefen (welches dieselben luftdicht macht) war

nämlich nur mit einem 9 Zoll dicken Futter von feuerfesten Steinen versehen,

während dasselbe wie man nachher fand, wenigstens 14 Zoll Dicke haben sollte;

überdieß war die Feuerstelle 3 Fuß weiter als erforderlich vom Ofen

entfernt.Damit die Tragstäbe des Feuerrostes während der zwei Stunden, welche sie

der hohen Temperatur der Gebläseluft ausgesetzt bleiben, sich nicht

bogen, bestanden sie aus Röhren, die durch einen ununterbrochenen Strom

kalten Wassers gekühlt wurden. Die Seiten der Feuerstelle wurden in

ähnlicher Weise durch Wasserkästen geschützt. Der hohlen, mit Wasser

gefüllten Feuerthür wurde durch eine Kautschukröhre das Kühlwasser

zugeführt, während es durch eine andere Kautschukröhre wieder abfloß,

welche beide lang genug waren, um das Verschieben der Thür zu

gestatten. Wenn die neuen Oefen unter geeigneten Umständen, ohne jene Fehler und in großem

statt in kleinem Maaßstab ausgeführt, probirt werden, bin ich überzeugt, daß

sich eine bedeutende Brennmaterialersparniß herausstellen wird.“

Hinsichtlich des größeren Ausbringens von RoheisenIn England werden gegenwärtig im Durchschnitt 20 Ctr. Roheisen mit 6 bis 7

Ctr. Staubkohlen ausgebracht. bei Anwendung dieser Winderhitzungsöfen bemerkte C. Cochrane: „Das Eisenausbringen war am größten während die neuen

Winderhitzungsöfen benutzt wurden, aber nicht so auffallend größer daß ich zu

behaupten vermöchte, es sey bloß der Benutzung eines heißeren Windes

zuzuschreiben. Die neuen Oefen waren hergestellt worden, um die Anwendbarkeit

des Regenerationsprincips zu erproben, und speisten nur eine von den fünf Formen

des Hohofens mit Wind, daher die Erhöhung der Temperatur des Windes um

350° F. (195° C.) an einer Form, nur einer Steigerung von

70° F. (39° C.) an jeder Form entsprach, was wenig mehr ist als

die Temperaturschwankungen, welchen der Hohofen schon mit den gewöhnlichen

Winderhitzungsapparaten ausgesetzt war, und nicht hinreichte, um entscheidende

Resultate zu liefern. Gegenwärtig werden aber mit Gichtgasen nach dem

Regenerationsprincip geheizte Winderhitzungsöfen bei einem großen Hohofen im

nördlichen England eingeführt, welche verläßliche Resultate über das größere

Eisenausbringen liefern müssen. Bereits haben sich auch mehrere bedeutende

Firmen an verschiedenen Orten zur sofortigen Einführung der neuen

Winderhitzungsöfen in großem Maaßstabe entschlossen.“

Tafeln