| Titel: | Dampfkessel, nebst Maschine und Oberflächencondensator, für sehr hohen Druck und starke Expansion, von A. W. Williamson und L. Perkins in London. |

| Fundstelle: | Band 163, Jahrgang 1862, Nr. LXIII., S. 241 |

| Download: | XML |

LXIII.

Dampfkessel, nebst Maschine und

Oberflächencondensator, für sehr hohen Druck und starke Expansion, von A. W. Williamson und L. Perkins in

London.

Aus dem Mechanics'

Magazine, November 1861, S. 325.

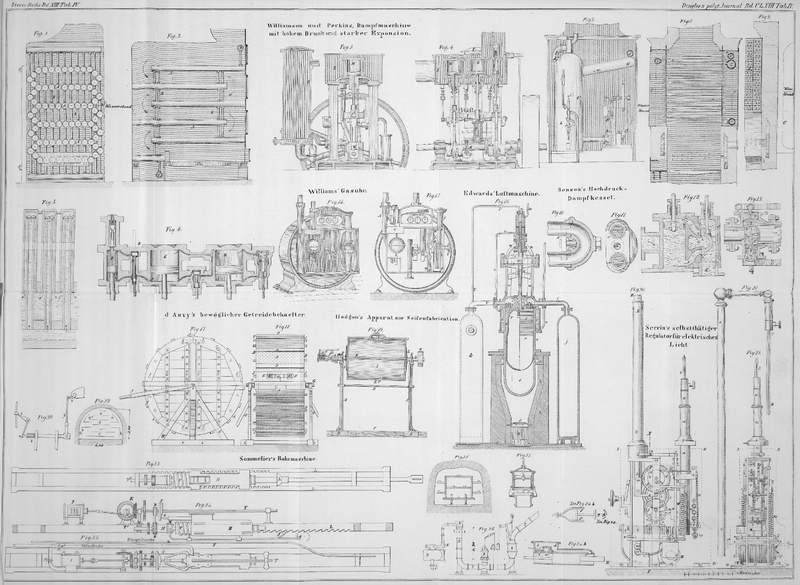

Mit Abbildungen auf Tab.

IV.

Williamson's und Perkins' Dampfmaschine für sehr hohen Druck und

starke Expansion.

Der Kessel, die Maschine und der Condensator, welche nachstehend beschrieben sind,

wurden in der Absicht ausgeführt, die Anwendung stark gespannten Dampfes mit großer

Expansion zu befördern. Die Maschine hat 60 Pferdekräfte und arbeitet mit 500 Pfd.

Druck auf den Quadratzoll; es sollten bei deren Construction von vornherein

Einrichtungen getroffen werden, welche höherem Druck als dem gewöhnlich angewandten

entsprächen. Obwohl man aber versuchte Kessel zu bauen, welche bei jedem möglichen

Druck sicher wären, so haben die Erfinder es doch nicht für nothwendig erachtet, bei

den bis jetzt an die Dampfmaschine gestellten Anforderungen, einen höheren Druck als

140–160 Pfd. auf den Quadratzoll anzuwenden, und es soll im Folgenden

dargethan werden, daß man vollkommen ruhig bei so mäßigem Druck arbeiten kann,

während bei dieser, von den gewöhnlichen Uebelständen der Expansionsmaschinen freien

Maschine nur 1–1 1/4 Pfd. Kohle für die Stunde und Pferdekraft verbraucht

werden.

Da die Anwendung von unreinem oder Salzwasser mit verschiedenen Schwierigkeiten

verbunden ist, die um so ernstlicher sind, je höher der benutzte Druck steigt, so

erscheint die Anwendung eines Oberflächencondensators für Hochdruckmaschinen

unumgänglich, damit aller verbrauchte Dampf als reines Wasser zum Kessel

zurückkehren kann: man erreicht zugleich noch einige Nebenvortheile durch diese

Einrichtung.

Der in Fig. 1

und 2

dargestellte Kessel besteht aus einer Anzahl horizontaler

gerader Röhren von Schmiedeeisen A, die an den Enden

geschlossen und unter einander durch engere verticale Röhren B verbunden sind. Diese Röhren enthalten das Wasser und den Dampf, und

sind vom Feuer umgeben. Die Röhren müssen ganz oder doch nahezu horizontalliegen und jede mit der

folgenden durch je zwei Verbindungsröhren communiciren. Der Kessel enthält 5 Reihen

Röhren von 2 1/4'' innerem und 3'' äußerem Durchmesser. Die Verbindungsröhren haben

einen inneren Durchmesser von 7/8'' und einen äußeren von 11/8''. Bei der Arbeit

steht das Wasser bis zur mittleren Röhrenschicht; es ist frei von den heftigen

Wellenbewegungen, welche in nicht abgetheilten Kesseln stattfinden. Wahrscheinlich

entsteht eine Circulation im Wasser, welches mit den Dampfblasen durch die

verticalen Röhren aufsteigt, und an der anderen Seite wieder herabfällt.

Die Feuergase gehen zwischen den Röhrenreihen hin und her, wie die Pfeile in Fig. 2

andeuten, und bleiben so lange mit denselben in Berührung, daß eine gute Wärmeabgabe

stattfindet. In dieser Weise wird der Kessel aus einer Anzahl verticaler, neben

einander stehender Abtheilungen gebildet, deren jede 5–8 parallele Röhren

enthält. Die einzelnen Theile stehen alle am Boden durch eine Querröhre C in Verbindung, welche mittelst der nach jeder

Abtheilung sich erstreckenden Zwischenröhren das gleiche Wasserniveau in allen

Theilen erhält. Der Dampf entweicht durch ein ähnliches Querrohr D im oberen Theil des Kessels, welches mit dem obersten

Rohre jeder Abtheilung in Verbindung steht. Diese sind sämmtlich bis zu einem Druck

von 3000 Pfd. auf den Quadratzoll mittelst Wasserpressung probirt.

Der Kessel hat etwa 12 Quadratfuß Rostfläche, mit einem freien Raum zwischen den

Stäben, der nicht größer ist als bei einer gewöhnlichen Rostfläche von 6 Quadratfuß;

das Feuer ist daher breit aber schwach. Die Gesammtheizfläche beträgt 882

Quadratfuß. Der Kesselinhalt ist etwa 40 Kubikfuß, wovon die Hälfte auf den

Wasser- und die andere Hälfte auf den Dampfraum kommt. Der ganze Kessel ist

durch starke eiserne Querstangen zusammengehalten und mit einer nicht leitenden

Hülle dadurch umgeben, daß vier Lagen dünnes Blech in Zwischenräumen von 3/4 Zoll

mittelst Klammern herumgelegt sind, so daß drei geschlossene Luftkammern die

Umfassung bilden. Diese Einrichtung eignet sich namentlich für Seeschiffe.

Der Feuercanal von dem Kessel geht durch eine Kammer E

(Fig. 3

und 4), welche

die drei Cylinder der Maschine enthält; er geht zuerst am kleinen oder

Hochdruckcylinder F hinab, dann am mittleren G hinauf, und endlich am Niederdruckcylinder H vorbei. Die Temperatur der Gase in dieser Kammer

beträgt 400–500° Fahrenh. (200–280° C.). Sie gehen von

hier durch einen senkrechten Canal von 10 Fuß Länge nach unten, und geben dabei den

Rest ihrer Wärme an das Speisewasser ab, welches durch eine schmiedeeiserne Schlange

von 7/8 Zoll Durchmesser indiesem Canal nach Oben geht, und so eine Heizfläche von

200 Quadratfuß darbietet. Am Boden dieses Canals treten die Gase in ein Verticalrohr

von Eisen, welches 24 Zoll Durchmesser und 40 Fuß Höhe hat. Die Hitze wird so

vollkommen absorbirt, daß die Temperatur am Grunde dieses Kamins nie höher als

100° Fahr. (38° C.) gefunden worden ist.

Diese geringe Wärme im Kamin gab einen hinreichenden Zug, um im Kessel die

Verdampfung von 8 1/2 Kubikfuß Wasser in der Stunde zu veranlassen; durch einen

kleinen, von der Maschine getriebenen Ventilator erhielt man aber in der Regel die

Verdampfung auf 15 Kubikfuß. Die Verdampfungskraft des Kessels wurde mittelst eines

Wassermessers geprüft und bei einem Versuch von 5 Stunden mit 390 Pfd.

Anthracitkohle 420 Gallons Wasser oder etwa 10 3/4 Pfd. per Pfd. Kohle verdampft. Ohne Zweifel würde ein größerer Kessel mit

verhältnißmäßig geringerem Strahlungsverlust ein noch besseres Resultat geben.

Die große Stärke dieser Kesselconstruction rührt daher, daß sie eigentlich eine

Verbindung von mehreren sehr kleinen Kesseln darstellt. Die Hitze des Feuers wird

mit der, einer eisernen Wand von 3/8 Zoll entsprechenden Leichtigkeit absorbirt,

ohne daß jemals ein Kesselsteinüberzug die Berührung des Wassers mit dem heißen

Metall erschwert; außerdem wird der Kessel bei hohem Druck weniger angestrengt, als

gewöhnliche Kessel bei geringerem Druck. So ist z.B. die Kraft, welche die Wand

eines cylindrischen Kessels von 5 Fuß Durchmesser oder von dem 26fachen Durchmesser

dieser Röhren zu zerreißen strebt, 26 Mal so groß wie die auf die Seiten dieser

Röhren bei gleichem Druck wirkende, d.h. jener wird bei einem Druck von 19 Pfd. eben

so angestrengt, wie diese bei 500 Pfd. Aber wenn Röhrenkessel auch wirklich so dünn

gemacht würden, daß sie eben so leicht nachgäben wie große Kessel, so würden sie

doch noch sicherer im Gebrauche seyn, denn beim Platzen eines Rohres würde das

Wasser der übrigen Röhren in einer Weise hinausgepreßt werden, die im Vergleich mit

einem ähnlichen Ereigniß bei einem großen Kessel als sehr langsam bezeichnet werden

kann. In der That sind Explosionen im gewöhnlichen Sinne des Wortes bei diesen

Röhrenkesseln unmöglich. Es ist bekannt, daß Röhren weit sicherer sind, wenn sie die

heißen Feuergase enthalten, und von dem Drucke des Dampfes äußerlich umgeben sind,

da die absolute Festigkeit des Schmiedeeisens größer ist als seine Steifigkeit. Auch

lassen sich Röhrenkessel leicht repariren, indem man eine schadhafte Abtheilung

herausnimmt und durch eine neue, oder durch neue Röhren ersetzt. Die Röhren dieser

Kessel nehmen so wenig Platz weg, daß man den Rosten und den Zügen mehr Oberfläche

alssonst zutheilen

kann, und der Gesammtraum beträgt kaum die Hälfte desjenigen, welchen Plattenkessel

von gleicher mechanischer Kraft einnehmen. Die Maschine

ist in Fig. 3

und 4

dargestellt; sie arbeitet mit 60 Pferdekräften und 500 Pfd. Druck auf den

Quadratzoll. Sie enthält drei einzeln wirkende Cylinder von 12 Zoll Kolbenschub;

diese stehen alle mit dem einen Kreuzkopf I und mittelst

der Verbindungsstange mit der Treibwelle K in

Verbindung. Der Dampf geht nacheinander durch die drei Cylinder, so daß der

niedergehende Kolbenschub gleichzeitig durch den ersten und dritten Cylinder F und H, der aufgehende

durch den mittleren Cylinder G allein bewirkt wird. Die

drei Cylinder wirken also auf die Welle wie ein einziger.

Der Durchschnitt Fig.

6 stellt die drei Cylinder in vergrößertem Maaßstabe dar, und zeigt die

Stellung der Ventile während des aufwärtsgehenden Kolbenschubes. Nachdem der Dampf

sich bei der niedergehenden Kolbenbewegung oberhalb des Kolbens des ersten Cylinders

F von 6 Zoll Durchmesser expandirt hat, geht er in

Folge der Oeffnung des Ventiles M unter den Kolben des

zweiten Cylinders G von 15 Zoll Durchmesser, und

zugleich unter den ersten Kolben. Beim aufwärtsgehenden oder Arbeitsschub des

zweiten Kolbens ist also der erste im Gleichgewicht, und der Dampf expandirt sich im

zweiten Cylinder auf die 6fache Oberfläche. Alsdann schließt sich das Ventil M zwischen diesen beiden Cylindern und läßt die

Verbindung zwischen ihren beiden Untertheilen frei, während der erste Cylinder F durch das Dampfventil L

frischen Dampf empfängt. Zugleich hebt sich das Ventil N

zwischen dem zweiten und dritten Cylinder, und läßt den Dampf über beide Kolben

treten, wodurch der zweite Kolben im Gleichgewicht bleibt, und der dritte abwärts

getrieben wird. Beim Niedergang ist also der gleiche Dampfdruck im oberen Theile des

dritten Cylinders H, an beiden Enden des Cylinders G und am Boden des ersten F.

Der Untertheil von H ist in ununterbrochener Verbindung

mit dem Condensatorvacuum. Der dritte Cylinder ist von gleichem Durchmesser wie der

zweite, so daß zu Ende der niedergehenden Bewegung der Dampf sich auf sein 12faches

Volum expandirt hat. Am Ende derselben läßt das conische Ausströmventil O den Dampf aus dem Obertheil des zweiten und dritten

Cylinders in den Oberflächencondensator P, Fig. 3,

austreten, während das Ventil N, zwischen dem zweiten

und dritten Cylinder, auf seinen Sitz niederfällt, und die Verbindung zwischen dem

Boden des zweiten und dem Obertheil beider Cylinder absperrt. Die Wirkung der

ganzen, mit großer Einfachheit arbeitenden Einrichtung ist also die, daß beim

aufwärtsgehenden Schub der erste und dritte Kolben im Gleichgewichte sind, und der

zweite Kolben über seinem oberen Theildas Vacuum hat, während beim Niedergang der zweite Kolben

im Gleichgewicht ist, und der erste Kolben gegen einen Druck wirkt, welcher

demjenigen des Dampfes im Obertheil des dritten Cylinders entspricht.

Fig. 5 stellt

die Einrichtung der Condensatorröhren dar.

Wenn der Dampf sich im ersten Cylinder beim Niedergang des Kolbens zu seinem 4fachen

Volum ausgedehnt hat, so ist er am Ende des aufgehenden Schubes im zweiten Cylinder

auf sein 28faches Volum gekommen, und es findet daher eine beträchtliche

Wärmeabnahme des Dampfes statt, so daß an der inneren Wand des ersten und am Boden

des zweiten Cylinders viel Wärme weggeführt wird. Dieß wird noch dadurch vermehrt,

daß sich der Dampf im dritten Cylinder auf sein 48faches Volum ausdehnt. Außerdem

wirkt auch die Verdampfung desjenigen Wassers noch abkühlend, welches sich beim

aufgehenden Schube an den abgekühlten Cylinderwänden condensirt hat.

Man kann sich von dem Vorhandenseyn von Wasser am Boden des zweiten Cylinders dadurch

überzeugen, daß man einen Hahn in den Durchgang vom zweiten zum dritten Cylinder

einschraubt; außerdem beweist dieß der bemerkenswerthe Umstand, daß die Dampfmenge,

wie sie sich aus dem Indicator an jedem Cylinder berechnet, 6 3/4 Kubikfuß für den

ersten, 9 1/2 für den zweiten, und fast 14 für den dritten beträgt, woraus also

folgt, daß ein Theil des Dampfes beim Anfang des Kolbenhubes im ersten und zweiten

Cylinder condensirt und dann in dem folgenden verdampft wird. Der erste und zweite

Cylinder zusammen condensiren etwa die Hälfte des Dampfes, was wahrscheinlich das

Verhältniß der meisten Condensationsmaschinen mit weit geringerer Expansion nicht

übersteigt; dennoch beträgt, in Folge der höheren Anfangsspannung des Dampfes, der

Kohlenverbrauch nur etwa 1 1/2 Pfd. per Stunde und

Pferdekraft.

Die Maschine wurde für raschen Gang gebaut, damit nur wenig Zeit für die Verdampfung

der inneren Feuchtigkeit der Cylinder zwischen den einzelnen Kolbenzügen bleibt, und

sie spricht in jeder Beziehung für die Anwendung des Princips der starken Expansion

bei hohem Dampfdruck, mittelst einer Reihenfolge von unter einander verbundenen

Cylindern.

Um die Baumwollliederung des Dampfventils L zu schützen,

welche dem höchsten Druck ausgesetzt ist, befindet sich an der Ventilkammer oberhalb

des Cylinders eine horizontale gußeiserne Röhre von etwa 18 Zoll Länge, welche einen

Stahlstab mit einem Daumen an seinem inneren Ende enthält, der das Ventil hebt. Der

Stab füllt die Röhre beinahe aus, und alle Dampfentweichung wird durch eine

Baumwollliederung inder

Stopfbüchse am äußeren Ende der Röhre verhütet, welche stets kalt bleibt, da kein

Dampfdurchgang durch diese Röhre stattfindet.

Diese Art der Ventilbewegung hat sich als vollkommen sicher und zweckmäßig

bewährt.

Tafeln