| Titel: | Kreisschere zum Schneiden runder Blechscheiben, von L. Schuler in Göppingen. |

| Fundstelle: | Band 164, Jahrgang 1862, Nr. V., S. 24 |

| Download: | XML |

V.

Kreisschere zum Schneiden runder Blechscheiben,

von L. Schuler in

Göppingen.

Aus den Mittheilungen des hannoverschen

Gewerbevereins, 1860 S. 313.

Mit Abbildungen auf Tab.

I.

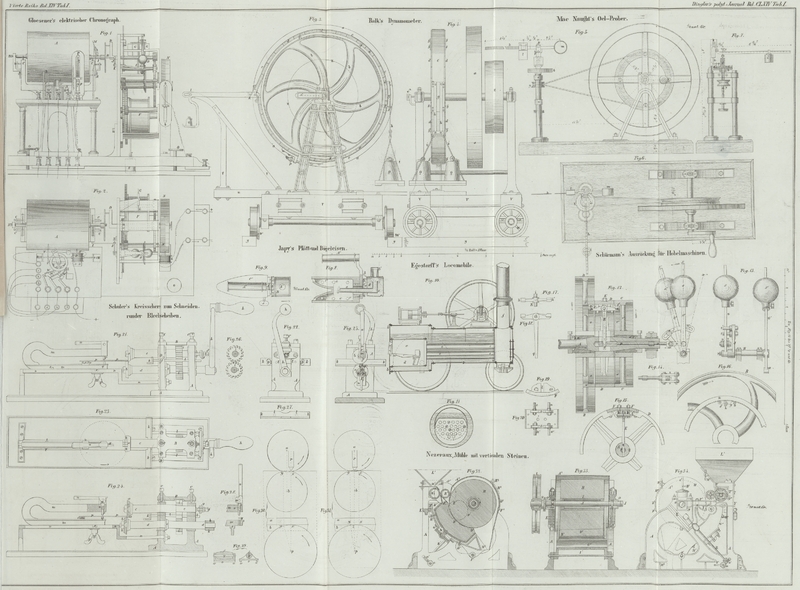

Schuler's Kreisschere zum Schneiden runder

Blechscheiben.

Die Lösung der Aufgabe, runde Scheiben aus Blech mittelst einer Kreisschere zu

schneiden, ist durchaus nicht neu. Schon vor mehreren Jahren wurde von Rummel in Chemnitz eine derartige, recht zweckmäßige

Schere construirt. Sie ist im Princip der vorliegenden gleich und beide

unterscheiden sich nur durch die Construction. Die neue Schere zeichnet sich vor der

älteren vorzugsweise dadurch aus, daß sie compendiöser und zur Arbeit bequemer

ist.

Die Figuren

21–23 zeigen eine Seitenansicht, eine Endansicht und den Grundriß, Fig. 24 und

25 einen

theilweisen Längendurchschnitt und einen Querschnitt, und Fig. 26–29

Details.

Fig.

21–28 sind in 1/5 und Fig. 29 ist in 3/5 der

natürlichen Größe gezeichnet.

Die beiden stählernen Schneidscheiben a und b sind durch Schrauben vorn auf den Wellen c und d befestigt. Damit sie

sich auf den runden Zapfen, auf denen sie stecken, nicht drehen können, befindet

sich vorn an jeder Welle noch eine Art Mitnehmer in Gestalt eines kleinen runden

Zäpfchens, welches in ein entsprechendes Loch in jeder Scheibe eintritt und dieselbe

mit herumnimmt.

Damit beide Scheiben sich immer genau berühren, so daß der damit gemachte Schnitt

möglichst scharf und rein ausfalle, wird die eine mit einer geringen Kraft gegen die

andere gedrückt. Zu diesem Zwecke befindet sich auf der unteren Welle der Wulst e, und gegen das hintere Ende der oberen tritt eine

Schraube f. Eine Gegenmutter g klemmt diese Schraube fest, damit sie während der Arbeit sich nicht

losdrehen kann. Ist nun durch Abnutzung zwischen den beiden Schrauben ein geringer

Spielraum entstanden, so hat man nur nöthig, die Druckschraube f ein wenig nachzuziehen, um so eine genaue Berührung

wieder hergestellt zu sehen. Die Scheiben selbst sind gehärtet und bis zur gelben

Farbe nachgelassen.

Die untere Welle und damit auch die untere Schneidscheibe bekommt ihre Bewegung

direct durch die Kurbel h, während die Bewegung auf die

andere durch ein Räderpaar i, i von der ersten aus

mitgetheilt wird. Beide Wellen bestehen aus Schmiedeeisen und laufen in gußeisernen

Lagern, die in das gußeiserne Gestell A eingelegt sind.

Durch ein Paar Druckschrauben C, die in der Deckplatte

B des Gestelles ihre Muttern haben, werden die Lager

niedergedrückt und an ihrer Stelle erhalten.

Die Vorrichtung zum Einspannen des Bleches, aus dem eine runde Scheibe geschnitten

werden soll, ist sehr zweckmäßig und in folgender Weise construirt. Eine zweimal

rechtwinkelig gebogene Eisenschiene n, n, die mit einem

Ende an dem Gestell und am anderen auf einer Stütze befestigt ist, ist auf dem

größten Theile ihrer Länge mit einem, überall gleich breiten Schlitz versehen,

dessen Breite bei E, Fig. 23, zu ersehen ist

und dessen Länge sich aus Fig. 24 ergibt. Derselbe

dient zur Aufnahme und Führung eines viereckigen Zapfens s, der sich an einem starken eisernen Bügel m

befindet. Dieser Bügel liegt mit seinem unteren Schenkel auf der oberen glatt

geschliffenen Fläche der Schiene n, und wird noch durch

ein Paar halbrunde, an der Schiene befestigte Stifte t,

t geführt. Eine kleine Schraube q geht von

unten senkrecht durch das vordere Ende des unteren Bügelschenkels, ist an seinem,

dem Inneren des Bügels zugekehrten und stark vorstehenden Ende mit einem conischen

Grübchen versehen, und dient zum Auflegen des zu schneidenden Bleches. Ein vorn in

dem oberen Bügelschenkel beweglicher Stift r, der mit

einer conischen Spitze versehen ist, wird durch einen, bei seinem Scharnierpunkte

bei w (siehe Fig. 28) excentrisch

gestalteten Hebel u auf das Blech niedergepreßt. Er

drückt dabei das Blech ein wenig in die conische Vertiefung der Unterlage, und hält

es dadurch in solcher Weise fest, daß es sich nicht verschieben, wohl aber bei

geringem Druck in horizontaler Richtung um den durch die Spitze bestimmten

Mittelpunkt drehen läßt.

Wird der Hebel nach vollendeter Arbeit wieder gehoben, so treibt eine kleine im

Inneren verborgene Spiralfeder v den Stift r wieder hinauf, und die fertige Blechscheibe kann herausgenommen

werden. Fig.

28 zeigt die Vorrichtung im geöffneten und Fig. 24 im geschlossenen

Zustande.

Durch den Druck des Stiftes bekommt jede Blechscheibe in ihrer Mitte einen kleinen

Buckel, der sich indessen leicht, wenn er für das Arbeitsstück hinderlich seyn

sollte, durch einen Hammer beseitigen läßt. Damit das Blech, wenn es beim Schneiden

allmählich im Kreise herumgedreht wird, mit seinen noch rohen, vielleicht verbogenen

Kanten nicht unten gegen den Bügel stoßen kann, wird es durch eine kleine Rolle β (s. Fig. 21 u. 29) gestützt,

die, auf der Welle laufend, in dem aus Messingblech hergestellten kleinen Schlitten

o liegt. Dieser Schlitten greift mit seinen

lappenförmigen Umbiegungen α, α in ein

Paar Längsfurchen des unteren Bügelschenkelks m' dessen

Querschnittsgestalt sich aus Fig. 25 ergibt, und

erhält dadurch seine Führung. Der Bügel selbst wird durch Anziehen der Flügelmutter

F festgestellt.

Man kann mit dieser Kreisschere Scheiben von sehr verschiedenem Durchmesser

schneiden, indem man den Bügel m mit der den Mittelpunkt

bestimmenden Vorrichtung den Schneidscheiben nähert oder davon entfernt. Mit dem der

Beschreibung zu Grunde liegenden Exemplare lassen sich Scheiben von 2 1/4 bis zu 20

Zoll Durchmesser schneiden, die an Genauigkeit und Sauberkeit kaum etwas zu wünschen

übrig lassen.

Diese Kreisschere ist ebenfalls sehr gut dazu geeignet, gerade Streifen aus Blech zu

schneiden. Man muß dann den Bügel m zur Seite schieben

oder ganz beseitigen, und das Blech in gerader Richtung zwischen den Schneidscheiben

hindurchgehen lassen. Zur Führung des Bleches dient hierbei eine gerade

Winkelschiene k, die vermittelst zweier, durch das

Gestell A gehender runder Stangen l, l, durch zwei Druckschrauben D, D

festgestellt wird.

Schließlich möge hier noch darüber eine kurze Betrachtung stattfinden, welche

Stellung beim Schneiden runder Blechscheiben der Mittelpunkt derselben gegen die

beiden Schneidscheiben haben muß, damit man eine gute und genaue Arbeit der Schere

erwarten kann.

Es seyen a und b (Fig. 30 und

31) die

beiden Schneidscheiben, x der Punkt, in welchem das

Schneiden stattfindet, und x y die größte Länge ist, auf

welche sich die Schneidscheiben berühren. Ferner sey p

der Mittelpunkt der geschnittenen Blechscheibe, deren Halbmesser durch die

Entfernung der beiden Punkte p und x von einander bestimmt wird. Es ist nun die Aufgabe,

den Punkt p so zu legen, daß die geschnittene Scheibe,

welche sich mit ihrem Rande an der vorderen Fläche der oberen Schneidscheibe vorbei

bewegt, sich nicht gegen dieselbe preßt, wodurch sie leicht verrückt werden und schlecht

ausfallen könnte. Man erreicht den Zweck vollkommen dadurch, daß man den Punkt p so legt, daß seine Entfernung von dem Punkte x die kleinste ist, welche zwischen dem Punkte p und der vorderen Fläche der Schneidescheibe a stattfinden kann, d.h. mit anderen Worten, daß die

Linie pz lothrecht auf ihr steht. (Siehe Fig. 30.)

Wollte man den Punkt p so legen, daß das von ihm auf die

Scheibe a gefällte Loth nicht auf den Punkt x, sondern auf einen anderen, z.B. in den, in der Mitte

zwischen x und y liegenden

Punkt z (wie in Fig. 31 dargestellt ist)

träfe, so würde die Blechscheibe, welche bei x den

Radius px hatte, jetzt auf die geringere Größe von

pz zusammengedrückt, was in der Regel ein

Biegen des Bleches zur Folge haben müßte. Durch eine einfache Betrachtung ergibt

sich, daß die einmal angefangene Verbiegung bei fortgesetzter Arbeit leicht noch

immer größer wird, indem sich die Biegung schon auf das Blech zwischen p und x erstreckt, so daß es

fast so gut wie unmöglich wird, bei einer solchen Construction der Schere, eine

Scheibe von nur einigermaßen guter Beschaffenheit damit zu schneiden.

Bei dem vorliegenden Exemplare ist die erstere Construction wirklich genau

ausgeführt, wie sich aus dem Grundriß Fig. 23 und der

Durchschnittszeichnung Fig. 25 ergibt.

Das abgeschnittene Blech bewegt sich bei der Arbeit hinter dem unteren Scherblatte

b hin, muß sich dort vom Mittelpunkte p entfernen, und wird durch die Scheibe selbst von ihm

weggebogen werden. Es wird dadurch eine ziemlich bedeutende Reibung erzeugt, und um

diese so gering als möglich zu machen, und auch dadurch die Gefahr zu beseitigen,

daß die Scheibe zwischen dem Stifte r und der Unterlage

q nicht etwa um ein Geringes verrückt werde, muß man

danach streben, daß das Blech nur auf einem möglichst kurzen Wege mit der Scheibe in

Berührung bleibt, und die Verbiegung nur in geringerem Maaße stattfindet, was beides

leicht dadurch erreicht wird, daß die beiden Scheiben so wenig als möglich

übereinander greifen.

Aus vorstehender Betrachtung folgt also, daß es für eine gute Wirkung der Schere

nothwendig ist, daß das Schneiden immer in der Richtung der Tangente am Umkreise der

Blechscheibe stattfinden muß, und daß die beiden Schneidscheiben nur gerade so weit

übereinander greifen dürfen, als zum Schneiden eben nothwendig ist.

Ad.

Hörmann.

Tafeln