| Titel: | Beschreibung der Kohlenziegelmaschine von Mazeline und Comp. |

| Fundstelle: | Band 171, Jahrgang 1864, Nr. XLIV., S. 180 |

| Download: | XML |

XLIV.

Beschreibung der Kohlenziegelmaschine von

Mazeline und Comp.

Aus der berg- und hüttenmännischen Zeitung, 1863,

Nr. 46.

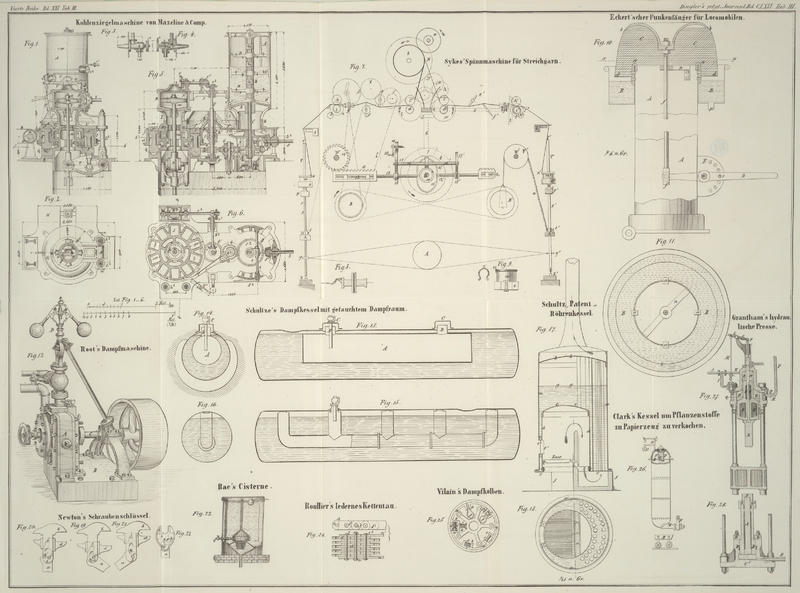

Mit Abbildungen auf Tab.

III.

Kohlenziegelmaschine von Mazeline und Comp.

Das Verfahren der Maschinenbauer Mazeline und Comp. in Havre zur Fabrication von Kohlenziegeln oder

Briquettes besteht darin, daß sie durch die gemengte Staubkohle oder pulverisirte

Kohle einen heißen Strom von Wasserdampf oder einem anderen Gase hindurchgehen

lassen, um die erweichbaren Partikelchen aufzuschließen und zum Zusammenballen unter

sich geeignet zu machen. Bei diesem Acte ist die Masse in Bewegung; wir wollen uns

aber nicht weiter bei diesem Verfahren und denjenigen Modificationen, welche es je

nach der Natur des zu erzeugenden Productes und der benutzten Materialien erleiden

muß, aufhalten, sondern im Nachstehenden nach Armengaud's

Publication industrielle Bd. XIV eine Beschreibung der

von Mazeline u. Comp. zur

Bereitung von Kohlenziegeln erfundenen Maschine mittheilen, deren Fabricat als sehr

vorzüglich anerkannt ist.

Diese Maschine vereinigt in sich die verschiedenen Operationen der Mengung und

Erweichung der Masse, sowie des Formens und Austragens der Briquettes, arbeitet mit

großer Geschwindigkeit und gewährt also große Ersparniß an Zeit und

Arbeitslöhnen.

Man hat an ihr folgende drei Haupttheile zu unterscheiden:

die Meng- und Erweichungsvorrichtung,

die Füllvorrichtung,

die Form- und Ablegevorrichtung.

Diese Organe bilden ein fest zusammenhängendes, auf ein und derselben Grundplatte

stehendes und von derselben liegenden Hauptwelle aus betriebenes Ganzes.

Der Mengeapparat ist an sich nicht neu, kommt vielmehr schon bei vielen ähnlichen

Maschinen vor, jedoch hat Mazeline mehrere Verbesserungen

daran angebracht, namentlich eine sehr vollkommene Vertheilung der Dampfstrahlen, so

daß die ganze Masse beim Mengen gleichzeitig auch genügend erhitzt und

aufgeschlossen wird. Auch die Füll- und Formvorrichtungen enthalten neue

Combinationen und sind so eingerichtet, daß sie mit größter Regelmäßigkeit und

bestem Effect arbeiten.

Fig. 5 stellt

einen verticalen Durchschnitt des Apparates vor, genommen nach der Achse der

Meng-, Füll- und Formvorrichtung,

Fig. 6 einen

horizontalen Durchschnitt nach der Linie 1–2 in der vorigen Figur,

Fig. 1 ist ein

verticaler Durchschnitt rechtwirklich zu dem vorigen, also nach der Linie 3–4

in Fig. 6,

oder durch die Achse der Formmaschine gelegt,

Fig. 2 ein

theilweiser horizontaler Durchschnitt nach der Linie 5–6 in Fig. 1.

Diese Figuren sind im Maaßstabe von 1/40 der natürlichen Größe gezeichnet; die

Fig. 3 und

4 aber,

welche in einem doppelt so großen Maaßstabe gezeichnet sind, zeigen Details des

Dampfvertheilungshahnes.

Der erste Theil der Kohlenziegelmaschine, die Meng- und

Erweichungsvorrichtung, besteht aus einem großen blechernen Cylinder A, der oben offen und durch einen Rand aus Winkeleisen

und ein innerlich angeschraubtes gußeisernes Kreuz b

verstärkt ist, unten aber durch einen gußeisernen Boden B, welcher zugleich als Sockel oder Gerüste dient, geschlossen wird, und

eine Seitenöffnung c' besitzt, durch welche die

durchgemengte Masse austreten kann. Durch diesen Cylinder geht eine schmiedeeiserne

Welle C hindurch, welche auch unterhalb des Bodens noch

verlängert ist und ein Winkelrad C', mittelst dessen sie

getrieben wird, sowie ein Stirnrad C² trägt,

welches die Bewegung auf die Füllvorrichtung überträgt. Diese stehende Welle wird am

oberen Ende in dem Kreuze b, in der Mitte in dem Kreuze

b¹ und am unteren Ende in dem Fußlager d geführt. Sie trägt mehrere gezahnte Arme D, abwechselnd gerade und krumm, welche bei ihrer

rotirenden Bewegung die oben in den Cylinder aufgegebene Masse zerreißen und mengen,

und diese Mengung erfolgt um so vollständiger, da die Masse durch die überall

hervortretenden Dampfstrahlen in dem Maaße wie sie eintritt, erwärmt wird. Der Dampf

strömt nämlich nicht bloß durch eine einzige Oeffnung aus, sondern durch eine Menge

feiner Löcher, wie man aus den Figuren 1, 3, 4 erkennen kann. Jedes

Dampfrohr endigt in einem gußeisernen düsenförmigen Gehäuse, welches um eine gewisse

Länge in den Cylinder hineinragt; in dem Gehäuse e

befindet sich ein Ventil e', um den Dampfzutritt

beliebig reguliren und absperren zu können, und an der durch eine Stopfbüchse

gehenden Ventilstange sitzt ein Röllchen e². Es

sind vier solcher Düsen vorhanden, welche durch Röhren unter sich verbunden sind;

der Dampf tritt durch das Rohr e³ (Fig. 1) zu und,

wenn eine Schnur um die vier Röllchen e²

geschlungen wird, so kann man dieselben hierdurch ganz gleichzeitig in Bewegung setzen.

Diese einfache Vorrichtung ist aus dem Grunde sehr vortheilhaft, weil sie die

Einführung der Dämpfe bis in die Mitte der Masse gestattet, und ist als eine

wesentliche Verbesserung anzusehen.

Der Boden B des Cylinders ist etwas conisch, um den

Austritt der Masse zu erleichtern, und der darauf liegende Armstern D' hat gekrümmte Arme, um die Masse nach der Oeffnung

c zu weisen. Die Oeffnung wird durch den äußerlich

zwischen Falzen gehenden Schieber c' nach Belieben mehr

oder weniger geschlossen.

Die Füllvorrichtung E ist eine Streichvorrichtung mit 5

Armen oder beweglichen Schaufeln f, welche die Masse den

Formen zuführt. Sie ist unausgesetzt in Gang, während die 10 Formen sich nur in

Pausen bewegen; diese Bewegungen sind aber so regulirt, daß jede Form gerade zweimal

unter den Schaufeln stille hält, damit sie auch gehörig voll wird.

Der Armstern E besteht aus einer gußeisernen Rosette mit

5 Armen, welche an der stehenden Welle F aufgekeilt ist

und von der Welle C aus mittelst der Stirnräder C², G und G'

getrieben wird; die gekrümmten und unten gezähnten Schaufeln f sind von Schmiedeeisen gefertigt und an der Rosette durch Schrauben

befestigt, so daß sie leicht eingewechselt werden können. Die Welle F wird oben in einem gußeisernen Kreuze g und unten durch das Spurlager g' geführt, und letzteres steht zwischen Stellschrauben auf einem

gußeisernen Stühlchen H, welches an dem Gestell B des Mengapparates solid befestigt ist.

Die Schaufeln f drehen sich auf dem oberen ringförmigen

Boden eines Troges I, in welchen die durchgemengte Masse

aus der Oeffnung c fällt, und welcher mit einem

blechernen trichterförmigen Hute I' bedeckt ist, damit

die Kohlenmasse nicht oben austreten kann. Der mittlere Theil des Bodens ist von

conischer Form, damit die Masse von selbst nach den Formen hingewiesen wird.

Das Formen ist natürlich die schwierigste und wichtigste Operation der Maschine, denn

man verlangt, daß die Kohlenziegel vollkommen regelmäßig und in genügendem Maaße

gepreßt sind, während auf der anderen Seite schnell und billig gearbeitet werden

soll. Um diesen Anforderungen zu genügen, sind bei dieser Maschine mehrere, dicht

bei einander stehende Formen angebracht, und der Formtrog erhält an Stelle einer

continuirlichen Drehbewegung eine Bewegung mit Pausen mitgetheilt, welche sowohl

bezüglich des Füllens, als auch des Formens und Ablegens der Ziegel viel günstiger

ist.

Die Formmaschine besteht aus einem starken gußeisernen Plateau J, welches am Umfange 10 rechteckige Kästen von der Form und Größe der darzustellenden

Preßsteine enthält. Die Kästchen sind zur Erleichterung des Pressens mit Stahlblech

ausgelegt, welches man nach Bedürfniß erneuern kann. Dieses Plateau ist in der Mitte

ausgebohrt und dreht sich leicht um die verticale Säule K, welche an die Fundamentplatte H angegossen

ist und also auch zu den bereits erwähnten übrigen Organen der Maschine in einem

bestimmten Abstande bleibt. Es ruht zur Verminderung der Reibung mittelst mehrerer

conischen Rollen h (Fig. 5) auf der Basis der

Säule und diese Röllchen drehen sich um eiserne Spindeln, welche in einem

gemeinsamen die Säule umgebenden Ringe liegen.

Auf den Obertheil der Säule ist ein gußeiserner cylindrischer Sockel L geschraubt, welcher den Dampfcylinder M trägt, dessen Kolben die Pressung des in die Formen

gestrichenen Teiges erzeugt und unterhält. Der Dampfcylinder ist mit einem

Vertheilungsschieber l (Fig. 1) versehen, welcher

den Eintritt des Dampfes unter den Kolben vermittelt; beim Aufgange des Kolbens wird

der starke gußeiserne Balancier O durch die Stange m angehoben, welche mit etwas Spielraum am Balancier

befestigt ist, damit der letztere um seinen Drehpunkt n

schwingen kann. Dieser Balancier trägt eine Art Schwinge o, die einen gekrümmten Kopf besitzt, mittelst dessen sie stets axial

gegen die Preßkolben P drückt; die Schwinge geht also

mit dem Balancier auf und nieder, und schiebt beim Aufgange des Dampfkolbens den

Preßkolben in die Form. Dieser Aufgang erfolgt aber gerade in dem Augenblicke, wo

die Form mit ihrer Füllung unter der am Sockel L

angegossenen, durch hohe Rippen verstärkten und durch die in den Säulchen L² enthaltenen Schrauben mit der Fundamentplatte

verbundenen Platte L' angelangt ist; daher wird die in

der prismatischen Form enthaltene Masse zwischen der Platte L' und dem Stempel P stark zusammengepreßt, so

daß ihr Volumen um eine dem Hube des Preßstempels entsprechende Größe reducirt

wird.

Während auf der einen Seite ein Ziegel gepreßt wird, muß eine andere Form entleert

und wieder eine andere Form neu gefüllt werden, und wir haben nun zu beschreiben,

wie dieß durch den Mechanismus der Maschine bewirkt wird.

Wir wollen zunächst noch bemerken, daß die Preßstempel nicht bloß einfache Prismen

von Gußeisen sind, welche die Form ausfüllen, sie sind vielmehr unterhalb ihres

oberen genau in die Form passenden Kopfes an der Seite ausgenommen und ruhen unten

mit einer ebenen Fläche auf einer am Gerüste H außen

angebrachten schiefen Fläche Q (Fig. 1 und 2), welche dazu bestimmt

ist, die Stempel bei der von ihr nach jeder Pressung ausgeführten Drehung etwas mehr

in die Höhe zu heben, als in Fig.

5 auf der linken Seite angegeben ist, nämlich um so viel, bis ihre Basis

in das Niveau des oberen Randes der Formplatte gelangt ist. Dann ist der geformte

Ziegel ganz aus der Form herausgehoben, da sich bei der Drehung das Plateau der

Formmaschine ganz unter der Deckplatte hervorgeschoben hat, und in diesem Momente

wird der fertige Ziegel durch die bewegliche Schaufel q

(Fig. 1)

zur Seite geschoben. Diese Schaufel ist mit Leder bekleidet, um keinen Eindruck auf

dem Ziegel zu hinterlassen, und schiebt denselben auf ein Tuch ohne Ende R, welches ihn weiter fortführt bis an einen Punkt

außerhalb der Maschine, wo er abgenommen wird.

Damit diese verschiedenen Bewegungen genau zu der Zeit und in der Aufeinanderfolge

vor sich gehen, welche zu einer richtigen und raschen Wirkungsweise erforderlich

ist, werden sie von der Maschine selbst, vollständig selbstthätig und ohne

Eingreifen einer Menschenhand verrichtet, wie wir nun noch näher auseinander zu

setzen haben.

Wie bereits bemerkt, erhält die stehende Welle C der

Mengvorrichtung ihre Bewegung von der etwa 20 Umdrehungen per Minute machenden liegenden Welle S (Fig. 5)

mittelst des 25 Centimeter hohen Winkelrades S' und des

1 Meter hohen Rades C'. Sie macht also 5 Umdrehungen per Minute und überträgt die Bewegung weiter auf die

Achse der Füllvorrichtung, wenn man den Kuppelmuff t

(Fig. 6)

in die Nabe des lose an der Welle C sitzenden Stirnrades

C² eingreifen läßt. Letzteres greift in das

auf der kurzen Achse t' sich drehende Rad G, welches mit dem 2/3 so hohen Stirnrade G' in Eingriff steht. Die Einrückung der Kuppelung

erfolgt mittelst des Hebels S², welcher am Ende

der die Gabel s' tragenden liegenden Achse s steckt (Fig. 6). Die Nabe des

Getriebes G ist mit einer Kurbel versehen, welche eine

Art Sperrkegel T treibt, und der letztere, welcher durch

die Schiene T' angedrückt wird, liegt fortwährend an dem

gezahnten äußeren Umfange des beweglichen Plateau's und greift in dessen Zähne u ein. Der Sperrkegel schiebt also bei jedem Umgange des

Getriebes G das Plateau der Presse um einen Theil des

Umfanges weiter und zwar um 1/10, weil das Plateau 10 Formen trägt. Da nun die

Füllschaufeln E zwei Umdrehungen machen, während das

Getriebe G drei Umgänge macht, und da immer mehrere

Formen unter dem Fülltroge offen bleiben, so ergibt sich, daß während der

Verschiebung des Plateau's um 3/10 des Umfanges nothwendigerweise 10 Schaufeln über

jede Form weggegangen seyn müssen, während sie selbst dreimal fortgerückt ist. Dieß

genügt, um die Formen jederzeit vollständig zu füllen und die Masse darin

festzurütteln.

Die übrigen Bewegungen gehen von der zweiten stehenden Welle F

aus, damit alle zum

Pressen und Ablegen der Preßsteine gehörigen Bewegungen ruhen, wenn diese

Füllvorrichtung nicht im Gange ist. Es zeigt sich nämlich an dieser Welle ungefähr

in der Mitte ihrer Länge ein Winkelrad R', welches das

Tuch ohne Ende treibt. Das Rad R' greift nämlich in das

conische Getriebe r an der horizontalen Welle R² Gig. 6), an deren anderem Ende wieder ein

conisches Rad r' sitzt, und letzteres treibt eine andere

liegende Welle r² mit der Rolle R³, über welche das Tuch ohne Ende gezogen

ist.

Weiter befindet sich am oberen Ende der Welle F ein

kleines Winkelrad t², welches mittelst des

Getriebes t³ das horizontale Wellchen v treibt. Am Ende des letzteren sitzt eine gußeiserne

Excenterscheibe U, welche den Hebel der beweglichen

Schaufel q hin- und herschiebt, indem sie gegen

ein damit zusammenhängendes Abstreichblech V stößt,

weiter aber auch noch die Verstellung des Dampfschiebers l bewirkt, indem sie mittelst der Excenterstange das eiserne Kreuz X verstellt. Die Excenterstange x kann beliebig ein- und ausgelegt werden.

Nachdem die einzelnen Theile der Maschine ausführlich beschrieben worden sind, ist

über das Spiel derselben nicht mehr viel hinzuzufügen übrig. Die Kohle wird in eine

Grube am Boden geworfen, aus welcher sie mittelst einer per Minute 10 Umgänge machenden und nach Art der Convoyers in Mühlen

eingerichteten Schnecke nach einem Elevator geführt wird, der sie nach einem

Walzwerk mit 2 bis 3 Umgängen per Minute machenden

Walzen hebt, wo die großen Stücke zermahlen werden. Unter dem Walzwerke befindet

sich ein Rumpf und ein kleines nach der Art der Kaffeemühlen eingerichtetes

Quetschwerk, welches das zur Bindung der Masse erforderliche Bindemittel in

passender Quantität zuführt. Hierauf erfolgt unter Dampfzutritt die Mengung und

Erweichung in dem cylindrischen Troge A, aus welchem der

Teig nach der Füllvorrichtung E austritt, und endlich

das Anfüllen der Formen, das Pressen und Ablegen auf das Tuch ohne Ende in der

bereits angegebenen Weise. Hierbei ist alles so bemessen, daß trotz der

Schnelligkeit der Arbeit keine Art von Confusion eintreten kann. Bei der Drehung der

horizontalen Welle v wird auf der einen Seite der Hebel

der beweglichen Schaufel zur Seite geschoben, um den fertigen und über die Form

heraufgeschobenen Stein zur Seite zu schieben, während auf der anderen Seite das

Excenter U einen Aufgang des Schiebers bewirkt und Dampf

unter den Kolben treten läßt, um einen neuen Ziegel zu pressen. Der durch das Rohr

Y vom Kessel zugeführte Dampf tritt nämlich durch

den Dampfweg y (Fig. 1) unter den

Dampfkolben N und treibt diesen in die Höhe, wobei die

Kolbenstange auch den Balancier O mitnimmt und

gleichzeitig den Preßstempel unter welchem die Schwinge o

steht, in die Form schiebt. Je mehr aber der Kolben aufsteigt, um so mehr schließt

sich der Dampfschieber und verhindert den Dampfzutritt; der Preßstein ist genügend

comprimirt, und der Stempel, welcher ihn gepreßt hat, verändert mit dem Plateau der

Maschine seine Stellung, indem der Sperrkegel letzteres um einen Zahn fortschiebt.

Während dieser Bewegung muß aber der Stempel immer noch steigen, um den Preßstein

bis in die Höhe des oberen Randes zu heben, und dieß wird durch die schiefen Ebenen

oder Spiralgänge Q (Fig. 2) bewirkt. Der

Dampfkolben ist inzwischen in Folge der Expansion des Dampfes bis an das obere Ende

des Cylinders gestiegen und der Dampfschieber so weit niedergegangen, daß er die

Communication zwischen dem oberen und unteren Raume des Cylinders hergestellt und

dem Dampfe den Austritt durch die Oeffnung z im Deckel

des Dampfcylinders eröffnet hat, von wo man ihn etwa noch nach dem Mengcylinder

abführen kann.

In dieser Weise greifen alle Theile der Maschine vollkommen harmonisch in einander,

ob sie gleich mit einer so großen Geschwindigkeit arbeiten, daß bequem 30 Preßsteine

in der Minute, oder 1000 Stück in der Stunde gefertigt werden können.

Das Gewicht eines solchen Ziegels beträgt ungefähr 10 Kilogramme, folglich können in

12 Stunden Arbeitszeit 200 Tonnen Kleinkohle verarbeitet werden.

Hr. Gerondeau führt in der „Revue universelle“ an, daß die mit einer

solchen Maschine zu Mühlheim an der Ruhr fabricirten Briquettes 0,3 Meter lang, 0,24

Meter breit und ungefähr 0,11 Meter dick seyen, 9 1/2 bis 10 Kilogr. wögen und

hellklingend, gar nicht hygroskopisch und so schön gepreßt seyen, daß man zwischen

den beiden Seiten kaum einen Unterschied in der Dichtigkeit bemerke.

Tafeln