| Titel: | Der patentirte F. A. Wenck'sche Trockenapparat mit Dampfheizung für Tabak, Malz etc. |

| Fundstelle: | Band 172, Jahrgang 1864, Nr. XXVIII., S. 122 |

| Download: | XML |

XXVIII.

Der patentirte F. A. Wenck'sche Trockenapparat mit Dampfheizung für

Tabak, Malz etc.

Aus dem Gewerbeblatt für das Großherzogthum Hessen, 1864

S. 42.

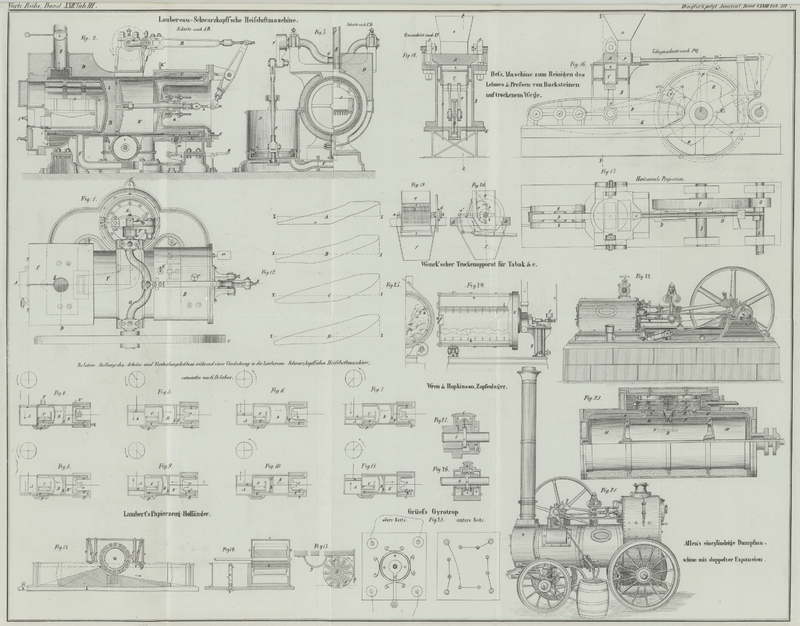

Mit Abbildungen auf Tab.

III.

Wenck's Trockenapparat mit Dampfheizung für Tabak, Malz

etc.

Der in Fig. 24

und 25

abgebildete rotirende Trockenapparat mit Dampfheizung wurde zunächst zum Trocknen

von Tabak construirt und angewendet; er läßt sich aber

auch mit gleichem Erfolg zum Darren des Malzes verwenden,

wie wir weiter unten, gestützt auf einen dieserhalb vorgenommenen directen Versuch,

näher angeben werden.

Zum Trocknen des von der Schneidbank kommenden feuchten Tabaks hat man seither verschieden construirte Tabakdarren oder Rösten

angewendet. Die ältere Construction bestand in einem horizontal gelegten Blech,

worauf der Tabak ausgebreitet wurde und das durch darunter herlaufende, mit einer

Feuerung in Verbindung stehende Röhren erhitzt wurde. Also eine ähnliche Einrichtung

wie bei den Malzdarren.

Ferner kamen flache Dampfrösten zur Verwendung. Dieselben

bestehen aus doppelten, festliegenden, ebenen Platten von Eisenblech, zwischen

welchen der Dampf, zur Erhitzung derselben, hindurch geführt wird. Auch hier wird

der feuchte Tabak auf die obere Platte aufgeschüttet und allmählich getrocknet. In

beiden Fällen, bei den flachen Darren mit directer Feuerung und bei den flachen

Dampfrösten, mußte der aufgeschüttete nasse Tabak öfters mittelst Schaufeln durch

Arbeiter umgewendet werden, damit er gleichmäßig erwärmt und ausgetrocknet wird.

Diese Manipulation erfordert nicht nur Gewissenhaftigkeit und Aufmerksamkeit von

Seiten des Arbeiters, damit der Tabak nicht an einzelnen Stellen der Darre zu heiß

wird, ja verbrennt, sondern hat auch noch insbesondere den Nachtheil, daß der Tabak

hierbei viel von seinem Geruch und Aroma verliert. Auch geht das Darren in dieser

Weise nur langsam von statten und kostet viel Handarbeit.

Man hat deßhalb in manchen Fabriken rotirende Tabakrösten

in Anwendung gebracht. Bei kleineren: Betrieb, wie er in den meisten Fabriken des

Zollvereins statt hat, bestehen diese rotirenden Tabakrösten aus einfachen eisernen

(Mindern von circa 4–5 Fuß Durchmesser und

8–12 Fuß Länge, welche über einer Feuerung angebracht sind und in

fortwährender Umdrehung erhalten werden. Der feuchte Tabak wird portionenweise

eingebracht und so lange in der Trommel belassen, bis er auf den gewünschten Grad

abgetrocknet ist.

Bei sehr großem Betrieb, wie solcher in den französischen Regie-Fabriken

stattfindet, hat man solche rotirende Tabakrösten mit directer Feuerung zum continuirlichen Betrieb eingerichtet. Hierbei wird der

nasse Tabak an einer Seite der Trommel eingegeben und nach und nach gegen das andere

Ende derselben, wo er trocken austritt, vorgeschoben. Im Bulletin de la Société d'Encouragement pour l'industrie

nationale, Jahrg. 1858, S. 543 und Taf. 149–151 ist ein solcher von

Roland construirter Apparat abgebildet und

beschrieben. Auch in der Darmstädter Maschinenfabrik und

Eisengießerei wurde vor einigen Jahren ein solcher Apparat für die HHrn.

Gebrüder Gail in Gießen, welche denselben für ihr

amerikanisches Geschäft anschafften, gebaut. Für sehr großen Betrieb sind solche

Apparate (die auch

ziemlich theuer kommen) zweckmäßig; für kleineren Betrieb weniger. Bei der offenen

directen Feuerung ist die Temperatur, namentlich bei kleineren Apparaten, sehr

schwer constant zu erhalten, sie ändert oft und erreicht leicht, wenn nicht die

größte Aufmerksamkeit beim Feuern angewendet wird, einen zu hohen Grad, wodurch der

Tabak zu heiß wird und an seinem Werth verliert.

Diese Verhältnisse leiteten den Hrn. Friedrich August Wenck, Tabakfabrikanten in Darmstadt, auf die Idee, einen rotirenden einfachen Tabakröstapparat mit Dampfheizung zu

construiren. Derselbe ließ hiernach, zunächst für den eigenen Gebrauch, in der Darmstädter Maschinenfabrik einen solchen Apparat erbauen

und nahm ihn in Betrieb. Die erzielten Resultate entsprachen den gehegten

Erwartungen auf das Vollständigste. In Bezug auf die Bequemlichkeit in Handhabung

des Apparats, des Ein- und Ausfüllens von Tabak etc. wurden hierbei jedoch

Erfahrungen gesammelt, welche für die weiter in Ausführung gebrachten Apparate

dieser Art benutzt worden sind. Hr. F. A. Wenck nahm für

seinen Apparat ein Erfindungspatent für das Großherzogthum Hessen und übertrug den

Bau der Apparate nach seinem Princip der „Maschinenfabrik und Eisengießerei in Darmstadt.“ Von

derselben wurden in den Details der Construction mannichfache erfolgreiche

Verbesserungen angebracht, welche die Wenck'schen

Tabak-Trockenapparate nunmehr für diesen Zweck als ganz besonders geeignet

erscheinen lassen. Bereits hat die genannte Maschinenfabrik mehrere Aufträge von

auswärtigen Fabriken für solche Apparate zur vollkommenen Zufriedenheit der

Empfänger ausgeführt.

Wir geben nunmehr in Nachstehendem eine kurze Beschreibung des Apparats und seiner

Leistungsfähigkeit.

Der Trockenapparat besteht aus einem horizontal liegenden Cylinder mit doppeltem

Mantel aus Eisenblech. Zwischen den beiden Mantelflächen circulirt der Dampf. Im

Inneren des Cylinders sind drei (früher waren es vier) Leisten der Länge nach

angebracht, an welchen eine Schiene mit 4 Zoll langen eisernen Spitzen angeschraubt

ist. Die Leisten mit den Spitzen haben den Zweck, den Tabak, beim Umgang der

Trommel, mit in die Höhe zu nehmen und dann wieder abfallen zu lassen; sie ersetzen

also das Umwenden und Mischen des Tabaks, und zwar auf vollständigere Weise als dieß

bei dem Umwenden und Mischen durch Handarbeit bei den horizontalen Darren geschieht.

Man kann (für manche Zwecke ist dieß erwünscht) die Spitzen leicht abschrauben und das Umwenden und Mischen allein den Leisten überlassen. Der erst erbaute Apparat

ruhte auf zwei Zapfen, in Lagern, um welche er sich drehte. Der Dampf wurde an der einen

Seite in den Zwischenraum der doppelten Wandungen eingelassen und an der hinteren

Seite wieder abgeführt. Vorrichtung zum Ablassen des Condensationswassers war

vorhanden. Es hatte einige Unbequemlichkeit, die Vorderseite des Cylinders nicht

ganz frei zu haben; das Einfüllen des Tabaks mittelst eines Trichters und später das

Ausleeren der getrockneten Waare war dadurch erschwert. Bei der zweiten Construction

wurde diesem Mißstande dadurch begegnet, daß man an der Seite wo der Tabak

ein- und ausgeführt werden sollte, die Trommel nicht auf einem Zapfen ruhen

ließ, sondern sie auf zwei Rollen setzte. Dagegen war an dieser Seite ein

bewegliches Dunstrohr zur Abführung der Dämpfe aus dem Innern der Trommel,

angebracht, welches seitwärts gedreht wurde, wenn man den Apparat öffnen und Tabak

ein- oder ausgeben wollte. Auch diese Einrichtung wurde bei Ausführung der

neuesten Apparate beseitigt. Bei der jetzigen Construction tritt der Dampf an der

einen Seite des Cylinders durch den hohlen Drehzapfen ein und erfüllt den Raum

zwischen den beiden Wandungen des Cylinders. Es tritt gar kein Dampf mehr aus,

sondern nur Condensationswasser, welches durch eigenthümliche Schöpfvorrichtung

ausgeschöpft und an derselben Seite, wo der Dampf eingeführt wird, abgelassen wird.

Hierdurch erhielt man die eine Stirnseite des Cylinders ganz frei, so daß nunmehr

die Füllung und Entleerung desselben sehr leicht und bequem vorgenommen werden

kann.

Fig. 24

stellt den Apparat theils in der Seitenansicht, theils im Längendurchschnitt dar.

Fig. 25

zeigt die Hälfte des Querdurchschnitts, a ist der

Cylinder von Eisenblech mit doppeltem Mantel, welcher außen mit Holz verkleidet ist,

um die Abkühlung zu vermindern. Der Cylinder hat einen inneren Durchmesser von 5 Fuß

(1 1/4 Met.) und ist 8 Fuß lang. b, b, b bezeichnen die

im Innern eingesetzten Leisten mit den vorerwähnten Zähnen. c ist ein an der Hinterseite eingesetzter Boden, der mit einer Klappe d versehen ist, um theils äußere Luft in den Apparat zu

führen und Zug, zur Entfernung der Dünste und entwickelten Dämpfe, zu erzeugen,

theils um in den Apparat sehen zu können und Proben des Inhalts daraus zu entnehmen.

Beim Einbringen des feuchten Tabaks wird die ganze hintere Seite des Apparats, durch

Wegnahme des Bodens c, geöffnet; deßgleichen beim

Entleeren des Apparats, welches leicht und schnell geschieht. Der Dampf streicht von

dem Dampfkessel aus durch die Röhre e in den Apparat.

Der Dampfdruck wird durch das Sicherheitsventil f

regulirt und beträgt bei dem vorliegenden Apparat 1 1/2 Atmosphäre, hat also eine

Wärme von circa. 112° C. Man kann auch für

Zwecke, wo der Cylinder heißer gemacht werden soll. Dampf von einer höheren Spannung, bis

zu 3 Atmosphären und dann von circa 135° C.

Wärme, einströmen lassen. Wie bereits bemerkt wurde, wird der Dampf durch die Achse

des Cylinders in den Apparat eingeführt und zwischen die Doppelwände des

Cylindermantels geleitet. Nur der condensirte Dampf wird durch neu zuströmenden

Dampf ersetzt. Das Condensationswasser schöpft sich an der Stelle k rein aus und wird in einen Behälter g geleitet, von welchem es bei h ausfließt. In dem Behälter g ist ein Ventil

angebracht, welches durch einen Schwimmer geöffnet wird, wenn sich

Condensationswasser angesammelt hat, und das nach dem Abfluß desselben durch den

Schwimmer wieder geschlossen wird. Man kann aber auch, wenn man will, diesen

Schwimmer mittelst eines Greifrädchens von außen so richten, daß er außer

Wirksamkeit gesetzt wird und somit das bemerkte Abflußventil fortwährend geöffnet

bleibt. Man thut dieß, um beim Anwärmen die im Apparat enthaltene Luft mit dem

Condensationswasser abzulassen und beim Schluß der Arbeit den Behälter vollständig

zu entleeren. Vor dem Sicherheitsventil ist der Dampfzulaßhahn angebracht, womit die

Dampfspannung und folglich auch die Temperatur im Apparate nach Bedarf regulirt

werden kann. Eben dazu trägt noch wesentlich das Oeffnen und Schließen der Klappe

d im Boden c mit bei.

i ist ein Dunstschlot von Holz, vermittelst dessen

die aus dem feuchten Tabak entwickelten Dünste in die Atmosphäre abgeführt werden.

Dieß geschieht langsamer oder schneller, je nachdem man die Klappe d im Boden c weniger oder

mehr öffnet und hierdurch einen geringeren oder lebhafteren Zug der äußeren

Atmosphäre durch den Apparat herstellt. Zu bemerken ist noch, daß der Tabak gegen

den Theil des Apparats, wo das Dunstrohr aufgesetzt ist, durch ein Sieb

abgeschlossen ist. Ueber den Kranz k ist der Treibriemen

gelegt, vermittelst dessen der Cylinder in Umdrehung versetzt wird. Der Riemen führt

von da nach einem Vorgelege an der Decke oder Wand des Aufstellungsraums, welches

durch einen Riemen mit der Haupttransmissionswelle auf die gewöhnliche Weise

verbunden wird. Wo der Raum beschränkt ist, wird der Kranz k mit Radzähnen versehen, in welche das auf dem Rahmen der Tabakröste

angebrachte Vorgeleg mit einem Zahngetriebe eingreift.

Beim Trocknen von Tabak werden circa 200–250 Pfd. nassen Tabaks eingegeben, welche innerhalb 1/2

bis 3/4 Stunden gleichmäßig und schön getrocknet werden. Der Tabak erhält hierbei

ein besonders schönes und glänzendes Ansehen. Bei einem Versuch, welchem wir

beiwohnten, wurden 207 Pfd. Tabaksrippen eingegeben, welche nach dem Trocknen, das

in 3/4 Stunden erfolgte, 37 Pfd. an Gewicht (an Wasser) verloren hatten. 100 Pfd. mit 10 Pfd.

Wasser angefeuchtete Tabaksblätter sind in 10 bis 15 Minuten vollkommen

ausgeröstet.

Daß der beschriebene Apparat zum Trocknen von Tabak

vorzüglich geeignet ist, unterliegt keinem Zweifel mehr; die bereits gebauten und

längere Zeit im Betrieb befindlichen Apparate dieser Construction haben dieß durch

die Erfahrung bestätigt. Dagegen war es uns interessant, zu ermitteln, ob der

Apparat auch in gleich günstiger Weise zum Darren des

Malzes verwendet werden kann. Zu einem solchen Versuch bot ein neuer, in

der Darmstädter Maschinenfabrik und Eisengießerei erbauter und versuchsweise

aufgestellter Apparat die erwünschte Gelegenheit. Die Direction dieser Fabrik war

gerne bereit zu einem solchen Versuche, wofür Hr. Bierbrauer Carl Ritsert die Gefälligkeit hatte, das Grünmalz zu liefern.

Dieser Versuch wurde am 9. Januar l. Is. in Gegenwart der Directoren der

Maschinenfabrik, der HHrn. Weber und Horstmann, des Hrn. Bierbrauers Carl Ritsert, des Hrn. F. A. Wenck

und des Unterzeichneten vorgenommen, und zwar bei einer äußeren Lufttemperatur von

– 7° R. und einer Temperatur von + 9° R. im Versuchslocal.

Derselbe ergab folgendes Resultat.

Das nasse Malz wurde um 10 1/2 Uhr Vormittags in den Cylinder eingeschüttet. Die

Temperatur in demselben betrug, bei ganz geöffnetem Hinterboden, 22° R. Das

Gewicht des nassen Malzes (2 Säcke) war vor der Einfüllung 212 Pfd. Als der Apparat

einige Zeit im Gang war, betrug die Temperatur in dem Cylinder, bei vollständig

geschlossener Klappe d, 50° R. Wurde die Klappe

ganz geöffnet, so fiel die Temperatur auf 34° R. und schwankte, je nachdem

die Klappe mehr oder weniger geöffnet war, zwischen 42–45°. Die

Spannung des zur Erhitzung verwandten Dampfes betrug 1 1/2 Atmosphäre, dessen

Temperatur war also circa 112° C. (89 1/2°

R.). Um die verbrauchte Dampfmenge zu messen, wurde das Condensationswasser, welches

aus dem Apparat kam (es strömte Dampf ein und floß nur Condensationswasser ab),

gewogen. Die Operation dauerte genau 2 Stunden. Innerhalb dieser Zeit waren 172 Pfd.

Condensationswasser abgelaufen. Das sehr schön gedörrte Malz (Hr. Bierbrauer Carl

Ritsert leitete den Versuch und bestimmte den

Zeitpunkt, wo das Malz aus dem Apparat als fertig getrocknet abgeführt wurde) wog

nach dem Trocknen noch 138 Pfd., hatte also 74 Pfund Wasser, oder 35 Proc. seines

ursprünglichen Gewichts verloren.

Nach den gegebenen Verhältnissen können wir annehmen, daß mit 1 Pfund Steinkohlen 6

1/2 Pfund Wasser in Dampf verwandelt wurden, welcher zur Erhitzung des Apparats

diente. Hiernach waren zur Erzeugung des Wasserdampfs aus 172 Pfund Wasser an Brennmaterial

erforderlich: circa 26,5 Pfund Steinkohlen. Mit diesen

26,5 Pfd. Steinkohlen sind 74 Pfund Wasser aus dem Malz verdampft worden. Um 100

Pfund Wasser aus dem Malz zu verdampfen, werden hiernach 35,8 Pfd. Steinkohlen

erfordert. Dieses Resultat stimmt im Mittel sehr gut mit den Versuchen überein,

welche früher von dem Unterzeichneten in Gemeinschaft mit dem verstorbenen

Maurermeister H. Ganß und im Auftrag des großherzoglichen

Gewerbevereins über den Nutzeffect von Malzdarren mit directer Feuerung angestellt

worden sind. Zum Vergleich setzen wir einen dieser Versuche hierher.

Versuch mit der Darre des Hrn. Georg Appfel in Darmstadt.

Die Feuerung der Darre war besonders für Steinkohlenbrand eingerichtet. Zum Versuch

wurden 1126 Pfd. nasses Malz abgewogen; nach dem Trocknen wog dasselbe noch 861

Pfd., hatte also 265 Pfd. oder 23 1/2 Proc. Wasser verloren. Ein Simmer des

getrockneten Malzes wog 25 1/2 Pfd. (Bei anderen Versuchen bis zu 28 Pfd.) Es wurden

104 Pfd. Ruhrer Steinkohlen, Fettschrot guter Qualität und in gewöhnlichem

Feuchtigkeitszustand, verbrannt. Das letzte Schüren geschah 6 Stunden nach dem

Anzünden des Feuers; 2 Stunden später wurde mit dem Abladen begonnen und das Malz

sofort gewogen. Die Höhe der Malzschichte in der Darre betrug 3 1/2 Zoll. Nach der

ersten Stunde, vom Anzünden des Feuers an gerechnet, betrug die Temperatur über dem

Malz 19° R., von da an, im Mittel von 7 regelmäßig angestellten Beobachtungen

28°; die höchste Temperatur der Luft in der Darre war 32°. Die

Temperatur im Malz betrug in der ersten Zeit des Versuches circa 30° , steigerte sich aber später bis zu 56° . Die

äußere Lufttemperatur war im Mittel 18° . Die Quantität der zur Verdampfung

von 100 Pfund Wasser erforderlichen Steinkohlen berechnet sich auf 39 Pfd.

Bei einer Reihe anderer Versuche, welche mit verschiedenen Malzdarren und

verschiedenem Brennmaterial (Steinkohlen, Holz und Torf) angestellt wurden,

berechnete sich der Verbrauch an Steinkohlen, um 100 Pfund Wasser aus dem Malz zu

entfernen, auf 33 bis 46 Pfund. Bei dem obigen Versuch mit der rotienden Dampfdarre

betrug der Steinkohlenverbrauch hierfür 35,8 Pfd. Hiernach gibt die rotirende

Dampfdarre den gleichen Nutzeffect wie eine gute

Rohrdarre.

Die Quantität des verdampften Wassers aus dem Grünmalz betrug bei dem Versuch mit der

rotirenden Dampfdarre 35 Proc. vom Gewicht des Grünmalzes; dagegen bei dem oben

beschriebenen Versuch mit der Rohrdarre des Hrn. Georg Appfel nur 23 1/2 Proc. Bei unseren anderen Versuchen mit verschiedenen

Rohrdarren schwankte dieser Procentsatz zwischen 16, 21,8, 39, 28,8, 34,8, 32, 30,4 Proc. etc., je

nachdem das Malz mehr oder weniger naß auf die Darre gebracht wurde.

Aus dem Vorstehenden ist ersichtlich, daß die Wenck'sche

rotirende Dampfdarre durchschnittlich unter denselben Verhältnissen und mit

demselben Erfolg arbeitet, wie eine gute Rohrmalzdarre. Es steht indeß zu erwarten,

daß diese Resultate der Dampfdarre noch günstiger ausfallen, wenn man durch den

Betrieb mehr Uebung im Gebrauch derselben zum Darren des Malzes erlangt hat und

dieselbe hierfür besonders einrichtet. Die Vortheile der rotirenden Dampfdarre

bestehen darin: 1) Daß das Wenden des Malzes auf mechanische und vollkommenere Weise

geschieht als bei den flachen Rohrdarren, wo dasselbe durch Arbeiter geschehen muß,

die in die Darre eintreten und das Malz (etwa alle 1/2 Stunde) umschaufeln. 2) Daß

das Trocknen und Darren durchaus gleichmäßig erfolgt und weniger abhängig von der

Aufmerksamkeit der Arbeiter ist. 3) Daß keine Gefahr für theilweises Verbrennen des

Malzes vorhanden ist und auch das Malz, selbst bei einer wenig aufmerksamen

Behandlung, nicht so leicht verglast. 4) Die Feuergefährlichkeit der Rohrdarren ist

vollständig beseitigt. 5) Die Keime lösen sich beim fortwährenden Umwenden des

Malzes in dem Cylinder, in dem Maaße als das Malz austrocknet, von den Körnern ab;

sie werden theilweise schon durch den Luftzug, der durch den Cylinder geführt wird,

ausgetrieben, und aus dem Dunstfang ausgestoßen; der Rest ist dann auf einer

Putzmühle leicht zu entfernen. 6) Die Operation des Darrens dauert bei dem

rotirenden Dampfapparat nur höchstens 2 Stunden, während bei den gewöhnlichen

Rohrdarren hierzu in der Regel 8–10, ja 12 Stunden erforderlich sind.

Allerdings können auch nur kleinere Quantitäten von nassem Malz in den rotirenden

Apparat eingegeben werden; wenn derselbe aber hierzu besonders eingerichtet und

etwas länger gebaut wird, so können für jede Ladung circa 600–900 Pfd. eingegeben, also, da dieselben in 2 Stunden

fertig gemacht werden, innerhalb 12 Stunden circa

7000–11000 Pfd. nasses Malz getrocknet werden. Der oben beschriebene Apparat

für Tabak erfordert zu seiner Bewegung annähernd eine Pferdekraft. Der größere

Apparat für Malz wird circa 2 Pferdekräfte und somit

täglich ungefähr 2 Centner Steinkohlen zu seiner Bewegung verbrauchen, welche hier

noch nicht in Rechnung gebracht worden sind. Die Kosten hierfür dürften indeß

vollständig zur Ersparung von Handarbeit für Umwenden des Malzes, Bedienung des

Feuers etc. aufgewogen werden. Brauereibesitzer, welche ohnedieß einen Dampfkessel

besitzen und ihre Pumpen, Maischapparate etc. mittelst einer Dampfmaschine treiben,

dürften mit Vortheil sich in der Folge rotirender Dampfdarren der oben beschriebenen

Construction bedienen und die Rohrdarren beseitigen.

Schließlich sey noch erwähnt, daß auch ein Versuch gemacht wurde, in der

beschriebenen rotirenden Tabakdarre Tannäpfel so zu

erhitzen, daß sie sich öffnen und den Samen ausfallen lassen. Hierzu werden in den

hiesigen großen Klenganstalten besondere, auf 60° R. erhitzte Trockenkammern

verwendet. Dieser Versuch, zu welchem Hr. Samenhändler H. Keller dahier die Tannäpfel geliefert hatte, ergab kein günstiges

Resultat. Die Temperatur im Apparat war nicht hoch genug. Wenn man dieselbe auch

dadurch steigern könnte, daß man mit Dampf von 3 Atmosphären arbeitete, so würde

doch der Apparat verhältnißmäßig zu wenig fassen und fertig machen. Hr. H. Keller trocknet täglich

circa 126 Malter Tannäpfel, welche 18–21 Stunden

in der Darre verbleiben müssen, bis sie sich vollständig aufgeschlossen haben.

Fink.

Tafeln