| Titel: | Ueber das Lochen der Metallplatten; von H. v. Reiche, Werkführer des Lüneburger Eisenwerkes. |

| Fundstelle: | Band 174, Jahrgang 1864, Nr. VII., S. 14 |

| Download: | XML |

VII.

Ueber das Lochen der Metallplatten; von H. v. Reiche, Werkführer des

Lüneburger Eisenwerkes.

Aus dem Civilingenieur, 1864, Bd. X S.

235.

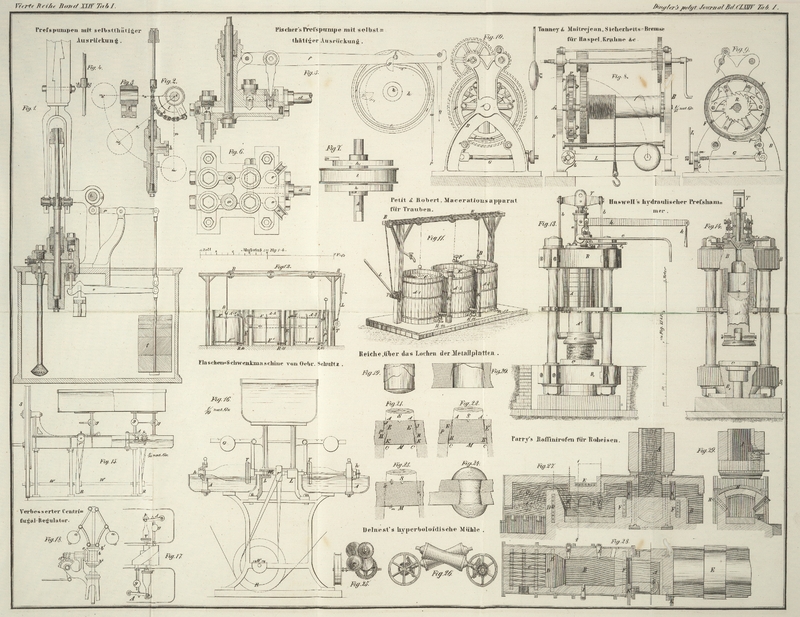

Mit Abbildungen auf Tab.

I.

v. Reiche, über das Lochen der Metallplatten.

Eine oft beobachtete Erscheinung ist, daß die Scheiben, welche man vermittelst der

Lochmaschine aus Metallplatten stößt, ähnlich wie Fig. 19 zeigt,

treppenförmig abgesetzt erscheinen, und daß auch das dargestellte Loch nicht glatt

und cylindrisch, sondern ähnlich der Fig. 20 durch zwei

Rotationsflächen begrenzt ist.

Unter allen Umständen aber, sey es, daß die Darstellung des Loches die Hauptsache

ist, wie bei dem Lochen der Kesselbleche, sey es, daß die herausgestoßene Scheibe

das Arbeitsproduct ist, wie bei der Darstellung der Unterlegscheiben, – unter

allen Umständen, sage ich, ist diese Erscheinung unwillkommen, weil sie zur

Beseitigung der nicht zu duldenden Unebenheiten einen Mehraufwand an Nacharbeit

bedingt.

Nachdem ich die Ursache des Uebels erkannt zu haben glaubte, bemühte ich mich,

dieselbe zu beseitigen, was mit, nach der erzielten tadellosen Arbeit zu schließen,

auch sofort gelang.

Da ich über diesen Gegenstand nie etwas gehört oder gelesen habe, so halte ich ihn

auch für Andere interessant genug, um ihn zur Sprache zu bringen und das zu

bezeichnen, was ich für die Ursache des Uebelstandes halte, um das Mittel anzugeben,

durch welches ich ein fehlerfreies Product erziele.

Das Durchdrücken der Löcher ist weit verschieden von dem

eigentlichen Durchschneiden eines Stückes, und kaum ein

Name unpassender gewählt, als die Bezeichnung „Durchschnitt“

für die Lochmaschine.

Von einem Schneiden wird man allemal nur dann sprechen

können, wenn die Kante eines schneidenden Werkzeuges das Arbeitsstück in einer

Fläche trennt, welche diese Kante bei ihrer Bewegung beschreibt. – So z.B.

schneidet ein Messer, der Stahl einer Dreh- oder Hobelbank, oder ein Bohrer

etc.

Erfolgt dagegen die Trennung der Molecüle in einer Fläche, welche nicht durch eine Kante des trennenden Werkzeuges

beschrieben wird, so findet allemal ein Zerreißen der

Fasern statt. – So bei der Lochmaschine.

Beim Niedergehen des Stempels S (Fig. 21 und 22) klemmt

dieser die Platte P zwischen sich und der Matrize M ein. – Die nächste Folge ist, daß die Kanten

A, A des Stempels und C,

C der Matrize die unter resp. über ihnen befindlichen Theile der Platte

comprimiren, und dadurch, daß die übrigen Theile der Platte dieser Zusammenpressung

nicht direct unterworfen sind, eine Spannung erzeugen, welche bei zunehmender

Intensität schließlich zu Rissen führt, welche sowohl von der Kante A, A des

Stempels, als von der Kante C,

C der Matrize ausgehen, und welche in einen einzigen

zusammenfallen müssen, falls eine schiere Rißfläche entstehen soll.

Nun habe ich gefunden, daß durch die Operation des

Durchdrückens in der Platte nur Risse entstehen, welche mit der

Bewegungsrichtung des Stempels einen, von dem Material der Platte abhängigen,

ganz bestimmten Winkel bilden (Fig. 23), und daß die Größe dieses Winkels für Schmiedeeisen

α = 7°, oder dessen

trigonometrische Tangente = 1/8 ist.

Bezeichnet man daher den Durchmesser des Stempels mit Ds, den der Matrize mit Dm, und die Dicke der Platte mit d, so muß der

Gleichung

Dm = Ds + d/4 . . . . . (1)

Genüge geleistet werden, falls die entstehenden Risse

ineinanderfallen, die Rißflächen also rein und schier werden sollen.

Macht man den Durchmesser der Matrize größer, als Gleichung (1) angibt, so vereinigen

sich die Risse A H und C E

nicht mit einander (Fig. 22). – Die schließliche Trennung erfolgt dann im Riß A H, falls d/D groß ist, dagegen auch zuweilen im Riß

C E, falls d/D sehr klein ist, wie bei der

Herstellung der Unterlegscheiben. – In welchem Riß die Trennung aber auch

erfolgen möge, immer wird man den anderen Riß nach erfolgtem Durchdrücken in der

durchlochten Platte oder in der herausgedrückten Scheibe finden.

Macht man dagegen den Durchmesser der Matrize kleiner, als Gleichung (1) angibt, so

vereinigen sich abermals die Risse A H und C E nicht (Fig. 21). – Die

schließliche Trennung erfolgt dann allemal in einer Schnittfläche

I K, welche beide Risse mit einander verbindet, und

welche sich auf der herausgedrückten Scheibe sehr deutlich durch hohen Glanz, im

Gegensatz zu den matten Rißflächen kennzeichnet.

Viel häufiger trifft man Matrizen, deren Durchmesser kleiner ist, als Gleichung (1)

angibt, als solche, deren Durchmesser größer ist, – und man findet daher in

den meisten Kesselschmieden, daß die herausgedrückten Scheiben, wie Fig. 19 darstellt, und

die Löcher, wie Fig. 20 zeigt, gestaltet sind.

Da in den meisten Fällen die Darstellung des Loches der eigentliche Zweck ist, so

hilft man sich, indem man die Wandung des Loches durch Aufräumen mittelst der

Reibahle verbessert.

Immerhin aber ist es rationeller, die Wandung des Loches gleich vermittelst des

Durchdrückens schier und glatt herzustellen, um so mehr, als dadurch ein wohlfeiles

Mittel geboten wird, die Dichte der Vernietung bei Kesselarbeiten um ein Erhebliches

zu erhöhen.

Es ist nämlich eine bekannte Thatsache, daß das erkaltete Niet (weil es sich beim

Erkalten zusammenzieht) ein cylindrisches Loch nicht mehr ausfüllt. – Bei

cylindrischen Nieten sind es also nur die Köpfe, welche

dichten, und aus diesem Grunde müssen dieselben bei Kesselarbeiten ringsum verstemmt

werden. – Versenkte Niete hingegen liegen, wenn

die Versenkung nur nicht allzugering ist, wie leicht einzusehen, auch nach dem

Erkalten mit einem bedeutenden Theil ihrer conischen Fläche dicht an, und gewähren

aus diesem Grunde viel größere Garantie der Dichte des Kessels als die

cylindrischen.

Dadurch aber, daß man der Gleichung (1) Genüge leistet, erhält man factisch versenkte Niete, also größere Garantie der Dichte.

Allerdings ist es nöthig, bei diesem Verfahren auf zwei Dinge streng zu halten, und

zwar erstens darauf, daß die Niete ihrer ganzen Länge nach hellweißwarm verwendet,

und zweitens darauf, daß die Platten mit der Stempelseite

aneinander genietet werden (Fig. 24).

Gerade die letzte Bedingung wird von den Kesselschmieden nur zu gern unerfüllt

gelassen, weil es ihnen unbequem ist, die Platten theils auf der einen, theils auf

der anderen Seite vorzuzeichnen und zu körnen, was in den meisten Fällen, z.B. bei

Anwendung conischer Schüsse, oder bei Herstellung des

Kesselumfanges durch eine Platte nothwendig ist.

Auch beim Krummwalzen der Platten muß darauf geachtet werden, daß die richtige Seite

convex und die richtige concav wird; all diese Sorgfalt aber wird reichlich

aufgewogen durch factisch größere Dichte der Nietfugen.

Tafeln