| Titel: | Ueber die bei der Spiegelglas-Fabrication angewendeten Maschinen, insbesondere über die neuen Maschinen zum Rauh- und Klarschleifen der Spiegelplatten; von G. H. Daglish zu St. Helens. |

| Fundstelle: | Band 174, Jahrgang 1864, Nr. LXVII., S. 261 |

| Download: | XML |

LXVII.

Ueber die bei der Spiegelglas-Fabrication

angewendeten Maschinen, insbesondere über die neuen Maschinen zum Rauh- und

Klarschleifen der Spiegelplatten; von G. H. Daglish zu St. Helens.

Nach seinem Vortrage in der Institution

of Mechanical Engineers zu Birmingham. –

Aus dem Mechanics' Magazine, Juli 1864, S.

71.

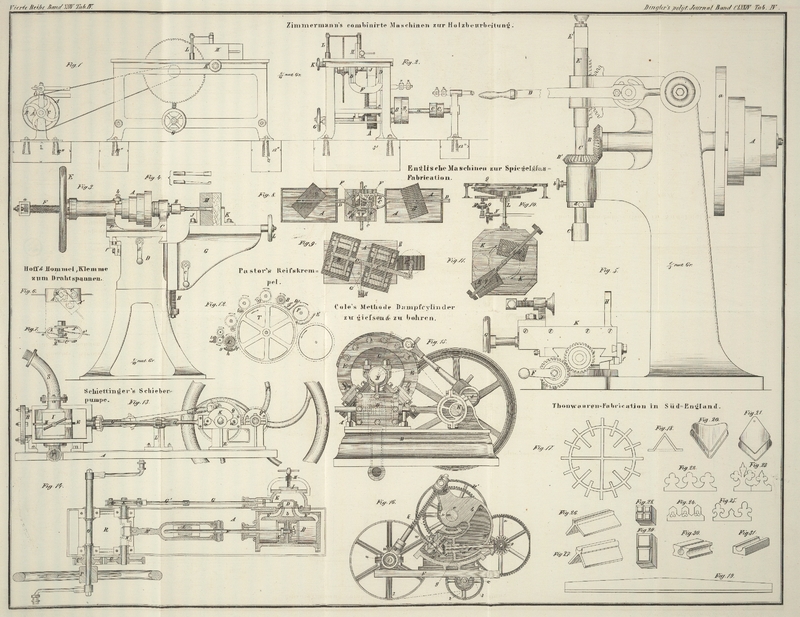

Mit Abbildungen auf Tab.

IV.

Daglish, über Maschinen zur

Spiegelglas-Fabrication.

In den letzten zehn Jahren hat sich die Erzeugung von Spiegelglas um das Vierfache

der früheren Production vermehrt, während der Preis desselben um die volle Hälfte

niedriger geworden ist. Die Production unserer Spiegelglasfabriken beträgt etwa

85000 Quadratfuß per Woche, während etwa 12000

Quadratfuß fremdes Spiegelglas importirt werden. Das fremde Glas wirk wegen seiner

größeren Farblosigkeit vorgezogen, die durch die größere Reinheit der zu seiner

Fabrication angewendeten Rohmaterialien, namentlich des Sandes, bedingt wird, von

welchem letzteren den ausländischen Fabrikanten große Mengen sehr reiner und

hellfarbiger Sorten zu Gebote stehen.

In Folge der bedeutenden Concurrenz haben die englischen Fabrikanten in neuerer Zeit

eine ausgedehnte Reihe von Versuchen begonnen, deren Zweck die Herstellung eines

Spiegelglases von besserer Qualität und zu geringeren Productionskosten ist, und in mehreren

Fällen wurden entschieden günstige Resultate erzielt. Zu diesem Behufe wird der in

den „brittischen Spiegelglas-Werken“ zu Ravenhead bei

St. Helen's nöthige Sand jetzt aus Frankreich importirt;

überdieß werden alle irgend zu Gebote stehenden Mittel benutzt, um die übrigen

Rohmaterialien möglichst im Zustande chemischer Reinheit anwenden zu können.

Die genannten Werke besitzen auch zwei Siemens'sche

Regenerator-Gasöfen, welche zum Schmelzen des Spiegelglassatzes dienen, und

da in solchen Oefen weder Staub noch Rauch existirt und ihre Temperatur sich leicht

reguliren läßt, so muß ein guter Theil der erzielten günstigen Resultate deren

Anwendung zugeschrieben werden. Unter den so veränderten Verhältnissen ist das jetzt

dort fabricirte Glas den besten französischen Producten in jeder Hinsicht ganz

gleich zu stellen.

Da Zeit Geld ist, so erscheint jede die Fabrication des Glases beschleunigende

Verbesserung von größter Wichtigkeit. Dieß zeigt sich vorzugsweise deutlich bei dem

Kühlen der Spiegelglasplatten. Nachdem der Satz eingeschmolzen und zum Gusse fertig

ist, wird die denselben enthaltende Wanne auf die Gießtafel gebracht und ihr Inhalt

an einem Ende der letzteren, vor einer schweren gußeisernen Walze, ausgegossen; die

Glasmasse wird dann mittelst der Walze über die Gießtafel gleichmäßig ausgebreitet,

wobei die Dicke des Spiegels durch eiserne, an den Längsseiten der Tafel angebrachte

Leisten, auf denen die Enden der Walze laufen, bestimmt wird. Sobald die gegossene

Glasplatte genügend erstarrt ist, um aufgehoben werden zu können, wird sie in den

Kühlofen gebracht, wo sie sich allmählich abkühlt, bis sie an die Luft gebracht

werden kann, ohne daß ihr Zerspringen zu fürchten ist. Dieser Kühlproceß nahm früher

vierzehn Tage und noch längere Zeit in Anspruch, wird aber jetzt, bei der

verbesserten Einrichtung der Kühlöfen, in vier Tagen beendet, so daß in jedem Ofen

das Dreifache an Glas von dem, was früher für möglich gehalten wurde, gekühlt werden

kann. Dadurch wird aber sehr bedeutend an Gebäuden und an Raum gespart, da immer nur

eine Schicht von Spiegelplatten auf einmal im Ofen gekühlt werden kann, indem das

Uebereinanderlegen mehrerer Platten sich bis jetzt als durchaus unpraktisch

herausstellte. Die mit der Production der Rohmaterialien von der erforderlichen

Qualität verbundenen chemischen Schwierigkeiten und Manipulationen sind auf diese

Weise sehr glücklich überwunden worden; dagegen dürfte die Aufgabe, in den

nachfolgenden mechanischen Operationen die nöthigen Verbesserungen einzuführen, noch

nicht so vollständig gelöst seyn, obgleich auch nach dieser Richtung hin bereits

bedeutende Fortschritte gemacht worden sind.

Wenn die Spiegelplatten aus dem Kühlofen kommen, so erscheinen sie noch sehr

unvollkommen, namentlich auf der oberen Fläche, welche in halbflüssigem Zustande mit

der Walze überfahren und dadurch wellig wurde; auf der unteren Fläche sind alle

Unebenheiten der Gießtafel und in gewissem Grade auch die an der Sohle des Kühlofens

befindlichen Rauhigkeiten etc. abgeprägt; überdieß sind beide Seiten der Platten

sehr häufig mit einer harten, nur halbdurchsichtigen Haut überzogen. Die Größe der

Platten ist verschieden; die größten haben ungefähr 17 Fuß Länge bei 9 1/2 Fuß

Breite und einer entsprechenden Stärke oder Dicke von 3/8 bis 5/8 Zoll.

Die gekühlten Spiegelplatten werden zunächst dem Rauhschleifen unterworfen, um die erwähnte harte Haut zu beseitigen und

ebene, gleichmäßige Flächen herzustellen, was mittelst Sand und Wasser geschieht.

Dann folgt das Klarschleifen, eine Fortsetzung des

Rauhschleifens, wozu Smirgel von sieben verschiedenen Feinheitsnummern dient, und

wodurch die Glasflächen für das Poliren oder die Politur vorbereitet werden, wozu man Polirroth (ein

reines geschlämmtes Eisenoxyd) in feuchtem Zustande anwendet.

Die zum Rauhschleifen am meisten gebräuchliche Maschine ist die, welche schon im

Anfange der Spiegelglasfabrication angewendet wurde und deren Erfindung James Watt zugeschrieben wird. Dieselbe ist unter der

Bezeichnung Fliegrahmenmaschine (fly frame machine) bekannt und in Fig. 8 abgebildet. Sie

besteht aus zwei, etwa 12 Fuß von einander entfernt stehenden steinernen Kästen A, A, den Schleifbänken, in

welche die zu schleifenden Glasplatten mit Gyps eingekittet werden; auf jeder dieser

Schleifbänke bewegt sich der gleichfalls eine eingekittete Spiegeltafel tragende

kleinere Oberstein

B, B, ein etwa 8 Fuß langer und 4 1/2 Fuß breiter

hölzerner Rahmen oder Kasten, welcher unten mit etwa 4 Zoll breiten und 1/4 Zoll

dicken Eisenplatten bekleidet und an seiner oberen Seite mit einem starken

schmiedeeisernen Knopfe versehen ist, mittelst dessen er auf der Glasplatte umher

geführt wird. Das Triebwerk für diese beiden Obersteine liegt zwischen den beiden

Schleifbänken und besteht aus dem quadratisch geformten, gußeisernen Rahmen C, mit welchem an entgegengesetzten Seiten zwei flache

Stangen D, D gelenkig verbunden sind, welche über die

Schleifbänke hinausragen und an langen Ketten vom Dache herabhängen, so daß sie sich

frei nach jeder Richtung hin bewegen können; von dieser ihrer eigenthümlichen

Bewegung hat die Vorrichtung die Bezeichnung „Fliegrahmen“ erhalten. Beide Obersteine sind mit ihr

mittelst des erwähnten schmiedeeisernen Knopfes verbunden, welcher sich in der

Coulisse zwischen den Stangen D, D

lose bewegen kann. Der

Fliegrahmen erhält seine Bewegung von der stehenden Welle E, welche durch zwei, zum Aus- und Einrücken mit einer

Frictionskuppelung versehene Winkelräder von der Hauptwelle aus getrieben wird. Um

oberen Ende der Welle E ist ein schmiedeeiserner Arm

oder eine Kurbel mit einem beweglichen Knopfe oder einer Warze angebracht, welcher

sich in einer im Centrum des Fliegrahmens befindlichen Hülse bewegt. Um die

Mittelwelle E stehen noch vier andere Wellen F, F in gleicher Entfernung von der ersteren und von

einander, deren jede am oberen Ende, ähnlich wie die Mittelwelle, einen

schmiedeeisernen, mit beweglicher Warze versehenen Kurbelarm trägt; diese Warzen

bewegen sich ebenfalls in Hülsen, welche an den vier Ecken des Fliegrahmens

angebracht sind. Wenn daher die Mittelwelle E angelassen

wird, so wird der Fliegrahmen C durch die Warze des

Kurbelarms rund herum gedreht, wobei seine Seiten durch die vier an seinen Ecken

wirkenden Kurbelarme der Wellen F, F immer parallel

ihrer ursprünglichen Stellung erhalten werden. Da die beiden Obersteine B, B vermittelst ihrer Knöpfe mit den Armen D, D des Fliegrahmens verbunden sind, so wird auch ihnen

diese kreisförmige Bewegung mitgetheilt; gleichzeitig können sie sich aber auch frei

um ihren eigenen Mittelpunkt drehen, was sie je nach der zwischen beiden

rauhschleifenden Flächen stattfindenden stärkeren oder schwächeren Reibung in

größerem oder geringerem Grade thun. Bei dieser schleifenden Bewegung der Obersteine

wird ununterbrochen Sand und Wasser angewendet, bis sich die Oberfläche der

Spiegelplatte bei genauer Untersuchung als ganz fehlerfrei erweist. Dann wird der

Sand abgewaschen, und nun beginnt mit Anwendung derselben Maschine das erste Stadium

des Klarschleifens, indem der Sand durch die gröberen Nummern des Smirgels ersetzt

wird. Bevor man indessen zum Klarschleifen übergeht, wird erst die andere Seite rauh

geschliffen, zu welchem Zwecke die Spiegeltafel umgekehrt werden muß; dabei ist

sorgfältig darauf zu achten, daß sie stets waagrecht eingekittet wird, damit die

beiden geschliffenen Flächen möglichst parallel ausfallen.

Der Fliegrahmen macht per Minute etwa 40 Umdrehungen. Wie

bereits angedeutet, und wie auch aus der Zeichnung hervorgeht, ist der Oberstem

nicht groß genug, um auf die ganze Fläche einer großen Spiegelplatte auf einmal

wirken zu können; es ist demnach eine Theilung der Arbeit erforderlich, zu welchem

Behufe man die Stellung des Obersteines angemessen ändert, indem man den centralen

Knopf desselben in der Coulisse zwischen den Stangen D

verstellt.

Bis vor wenigen Jahren wurde das Klarschleifen zum wesentlichsten Theile durch

Menschenhand ausgeführt, indem zwei Spiegelplatten, zwischen welche Smirgelpulver gebracht

worden, auf einander gerieben wurden. Gegen Ende der Arbeit ist große Sorgfalt

nöthig, damit keine Kritzeln entstehen und deßhalb wird zur Vollendung des Processes

Menschenarbeit für durchaus nothwendig gehalten, indem eine geübte Hand den

geringsten Ritz, die kleinste Schramme sofort fühlt, wohingegen bei Anwendung einer

Maschine das kleinste Sandpartikelchen die ganze Fläche verderben würde, bevor man

es wahrzunehmen im Stande wäre.

Im Jahre 1857 führte Croßley eine Maschine zum

Klarschleifen von Glas ein, welche allen Ansprüchen so weit genügt, daß die

Behutsamkeit der menschlichen Hand nur für den letzten Theil der Operation

erforderlich ist. Diese Klarschleifmaschine, von welcher Fig. 9 eine Abbildung

gibt, ist höchst einfach und läßt sich ganz billig herstellen. Sie besteht zunächst

aus einem langen Holzbalken oder Baum C, der an einem

Ende mit einer an einer stehenden Welle sitzenden Kurbel E verbunden ist und sich über die steinerne Schleifbank A erstreckt, welche letztere die zu schleifende

Spiegelplatte aufnimmt. An diesem Balken sind die beiden hölzernen Obersteine B, B befestigt, auf deren Unterseite eine zweite

Glasplatte eingekittet ist, welche auf der in der Schleifbank befindlichen aufliegt.

Bei dieser Einrichtung können die Obersteine nur der ihnen vom Balken C mitgetheilten Bewegung folgen und nicht zugleich auch

frei um ihren Mittelpunkt sich drehen, wie oben beim Rauhschleifen beschrieben

wurde. Der Mittelpunkt des Baumes C zwischen beiden

Obersteinen wird mittelst einer radialen Stange G,

welche an einer Seite der Schleifbank an einen Träger H

befestigt ist, in einer Lage rechtwirklich zu der Richtung des Baumes erhalten. Wird

die Maschine angelassen, so erhält der Baum nebst den beiden Obersteinen eine

∞ ähnliche Bewegung, welche der durch Menschenhand vermittelten ähnlich ist.

Ein Vorzug dieser Maschine ist der, daß zwei Glasflächen durch eine einzige

Operation klargeschliffen werden. Der zwischen beiden Obersteinen B, B bleibende Raum gestattet ein leichtes Aufgeben von

Smirgel und eine bequeme Untersuchung des Fortschreitens der Arbeit, ohne daß der

Gang der Maschine unterbrochen werden muß.

Die zum Poliren dienende Maschine beruht auf demselben

Principe, wie die zu diesem Zweck ursprünglich angewendete. Sie besteht aus einem

starken gußeisernen Rahmen von etwa 18 Fuß Länge und 10 Fuß Breite, welcher eine

Reihe von dünnen Walzen enthält, auf denen eine als Polirtisch dienende, an ihrer

unteren Seite mit zwei Zahnstangen versehene Holzplatte liegt. Mittelst in diese

Zahnstangen eingreifender Triebe wird der Platte oder dem Politische eine langsame

Seitenbewegung vor- und rückwärts ertheilt, so daß alle Theile der

Spiegelplatte von den

Reibern bearbeitet werden. Die zu polirenden Glasplatten werden auf dem Polirtisch

mit Gyps festgekittet; die Enden dieses Tisches bewegen sich zwischen Gleitrollen,

die am Hauptrahmen befestigt sind, so daß der Tisch durch die Reiber nicht verrückt

werden kann. Die erwähnten Reiber oder Polirscheiben sind mit Filz überzogene, mit

einer centralen Spindel versehene Holzstücke, welche mit Gewichten mehr oder weniger

beschwert werden können, so daß sich die Größe der Reibung genau reguliren läßt.

Eine Anzahl solcher Polirscheiben ist an zwei beweglichen Stangen befestigt, welche

an beiden Enden der Holzplatte auf Walzen laufen und durch eine kurze, an ihren

Enden mit rechtwinkelig zu einander stehenden Kurbeln versehene Welle in Bewegung

gesetzt werden. Auf diese Weise arbeiten die Polirscheiben transversal zu der

Richtung, in welcher der Polirtisch sich bewegt, und indem das Polirpulver in

flüssigem Zustande angewendet wird, erhält die Oberfläche der Glasplatte den

erforderlichen Politurgrad. Ist die eine Seite fertig polirt, so wird die andere

derselben Operation unterworfen.

Etwa i. J. 1857 wurden in den „brittischen

Spiegelglas-Werken“ zu Ravenhead mit einer ganz verschiedenen

Classe von Rauh – und Klarschleifmaschinen Versuche angestellt, zu dem Zweck

die Production zu vermehren, die Selbstkosten zu vermindern und auch das

Klarschleifen auf derselben Maschine vorzunehmen, welche zum Rauhschleifen dient, so

daß die Nothwendigkeit, zu jener Operation eine besondere Maschine anzuwenden,

wegfällt und somit durch Vermeidung des Umkehrens und Wiederbefestigens der

Spiegelplatten an Zeit und Kosten gespart wird. Die neue Rauh- und

Glattschleifmaschine ist in Fig. 10 und 11 abgebildet;

sie besteht aus einem drehbaren Tische K von 20 Fuß

Durchmesser, welcher auf einer starken gußeisernen stehenden Welle L befestigt ist und sich mit einer Geschwindigkeit von

durchschnittlich 25 Umdrehungen per Minute bewegt, indem

die Welle durch Vermittelung einer zweiten stehenden Welle M von der Hauptwelle N aus mittelst

Winkelrädern und zum Ein – und Ausrücken dienender Frictionskuppelung O getrieben wird. Diese Einrichtung des zur Bewegung des

Politisches dienenden Mechanismus rührt von dem Verfasser her und wurde deßhalb

angenommen, um für den Polirtisch eine Welle L zu

bekommen, deren Länge gleich dem halben Durchmesser des Tisches ist, und um

gleichzeitig die Hauptwelle N zur Bewegung einer ganzen

Reihe von Politischen in einem und demselben Raume benutzen zu können. Etwa 10 Zoll

über der oberen Fläche des Tisches ist ein starker Holzbalken P befestigt, an dessen beiden entgegengesetzten Längsseiten, rechts und

links vom Mittelpunkte des Tisches, zwei gekerbte gußeiserne Platten Q, Q befestigt sind, deren Kerben den im Centrum der

Obersteine B, B angebrachten Knopf aufzunehmen haben.

Diese, den bei den älteren Maschinen gebräuchlichen ganz ähnlichen Obersteine lassen

sich mittelst der beschriebenen Vorrichtung leicht nach Erforderniß näher oder

weiter vom Mittelpunkte des Tisches entfernt stellen, indem der Knopf in eine andere

Kerbe eingehängt wird. Die Obersteine können sich nur um ihren eigenen Mittelpunkt

bewegen und erhalten diese Bewegung durch die größere Reibung, welche an dem vom

Centrum entfernteren Theil des Tisches durch die dortige größere Geschwindigkeit

verursacht wird. Die Leistung dieser Maschine im Rauhschleifen ist offenbar weit

größer als die der älteren, in Folge der rascheren Bewegung der Obersteine B, B, und weil überdieß der Tisch K bewegt wird. Den Gedanken, sowohl die Obersteine als auch gleichzeitig

den Tisch zu bewegen, faßte der Verfasser schon bei Gelegenheit früherer Versuche;

bei der praktischen Prüfung fand sich aber, daß die von selbst erfolgende Bewegung

der Obersteine sich, der zu bewerkstelligenden Arbeit weit besser anpaßt, als dieß

durch irgend einen Antrieb erzielbar wäre. Diese Einrichtung hat auch den Vortheil,

daß die Oberfläche frei bleibt und nicht durch Maschinentheile verdeckt wird; sie

erleichtert demnach das Einlegen, Umkehren und Wegnehmen der Spiegelplatten; ferner

ist der ganze Bewegungsmechanismus bedeckt und somit vor der nachtheiligen Wirkung

des von der in Arbeit befindlichen Platte abfließenden nassen Sandes geschützt.

Auf den Werken zu Ravenhead wird sowohl das Rauh- als das Klarschleifen mit

dieser Maschine ausgeführt, und nur für den letzten Theil des Klarschleifens wird

aus den bereits angeführten Gründen Handarbeit angewendet. Da die Spiegelplatten

gewöhnlich eine oblonge Form haben, so stellte sich bald heraus, daß bei der

ursprünglichen Gestalt der Maschine, mit einem durch die punktirte Linie in Fig. 11

angedeuteten kreisförmigen Tische, viel Schleifmaterial zum Anfüllen der Tischfläche

unnütz aufgewendet werden mußte, weßhalb die runde Form des Tisches in eine

ungleichseitig achteckige oder eine quadratische mit abgestumpften Ecken, wie Fig. 11 zeigt,

umgeändert wurde. Durch diese Abänderung wurde das Rauhschleifen durchaus nicht

erschwert, wogegen der Aufwand an Schleifmaterial bedeutend vermindert und das

Rauhschleifen großer Spiegelplatten sehr erleichtert wurde. Die Abnutzung bei dieser

Maschine stellte sich in Vergleich zu den alten Maschinen, in Folge der geringeren

Anzahl der arbeitenden Theile, der großen Ausdehnung der Tragfläche, der sanften

Bewegung und des vollkommenen Gleichgewichtszustandes des Tisches, als sehr gering

heraus. Eine jede solche Maschine schleift wöchentlich 1200 bis 1500 Quadratfuß Glas

fertig, etwa ein Drittheil mehr, als die älteren Maschinen bei gleich großer schleifender

Fläche zu liefern im Stande waren.

Der erste Punkt, welcher bei weiteren Verbesserungen berücksichtigt werden muß,

betrifft das Verfahren beim Gießen der Glasplatten und die zur Ausführung dieser

Operation angewendeten Maschinen. Die Platten sind im rohen Zustande so unregelmäßig

und fehlerhaft, daß etwa 40 Proc. des Glases weggeschliffen werden müssen, wodurch

ein sehr bedeutender Verlust an Glas, so wie an Zeit und Material beim Schleifen

verursacht wird; es ist demnach in hohem Grade der Beachtung werth, ob nicht nach

dieser Richtung hin irgend Verbesserungen eingeführt werden können, so daß die

Spiegelplatten schon beim Gusse glatter und gleichmäßiger ausfallen. Das Rauh

– und das Klarschleifen ist jetzt gegen das frühere Verfahren allerdings

bedeutend verbessert; indessen dürfte zweifelsohne noch Anlaß zu manchen weiteren

Fortschritten vorliegen. Es wurde versucht, das Poliren bis auf einen gewissen Grad

auf dem zuletzt beschriebenen Drehtische auszuführen, doch ohne allen praktischen

Vortheil; das jetzige System ist sicherlich theoretisch ganz richtig, da die Wirkung

der Reiber oder Polirscheiben eine regelmäßige ist und sich gleichförmig über die

ganze Oberfläche des Glases erstreckt, so daß dieses eine gleichförmige Temperatur

behält; wenn indessen durch irgend eine Vorrichtung eine continuirliche Bewegung der

Polirscheiben, anstatt der jetzigen abwechselnden bewerkstelligt werden könnte, so

würde die Abnutzung der Maschine zuverlässig geringer werden und auch eine geringere

Betriebskraft nöthig seyn; sehr wahrscheinlich würde sich dabei auch eine größere

Geschwindigkeit anwenden lassen und damit eine vermehrte Production erzielt

werden.

Tafeln