| Titel: | Steinbrechmaschine der Georgs-Marienhütte bei Osnabrück. |

| Fundstelle: | Band 176, Jahrgang 1865, Nr. V., S. 9 |

| Download: | XML |

V.

Steinbrechmaschine der Georgs-Marienhütte

bei Osnabrück.

Aus dem Monatsblatt des hannoverschen Gewerbevereins, 1864

S. 90.

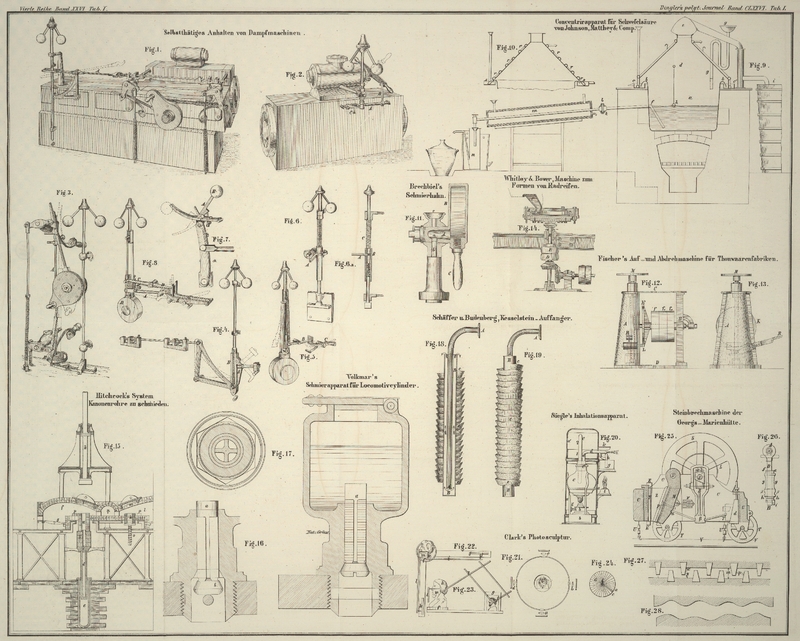

Mit Abbildungen auf Tab.

I.

Steinbrechmaschine der Georgs-Marienhütte.

Im Jahrgang 1861 des polytechn. Journals, Bd. CLXI

S. 175 wurde Blake's Maschine zum Zerkleinern

von Steinen für Straßenschotter, sowie zum Quetschen von Erzen etc. beschrieben.

Diese Maschine wird jetzt mit wesentlichen Verbesserungen wohlfeiler von der

Georgs-Marienhütte geliefert, als sie aus England zu beziehen ist.

Fig. 25

stellt die verbesserte Maschine im Verticaldurchschnitte dar. Die rotirende Welle

b mit der Bug- oder Kurbelhöhe Aa überträgt die Bewegung durch eine Lenkstange

B ohne Zwischenglied (bei Blake's Maschine ist ein gerader, einarmiger Hebel eingeschaltet) direct

auf den Kniehebel α, β, γ und

dieser wirkt wieder auf eine bewegliche, um D

schwingende Backe M, welche mit dem unbeweglichen aber

durch einen Keil E stellbaren Stück N das Maul Z bildet, in

welchem das Zerkleinern der harten Materialien erfolgen kann. Ein kräftiges

gußeisernes Gestell C dient zur Aufnahme sämmtlicher

genannten Theile der Maschine, die übrigens der Transportfähigkeit wegen gewöhnlich

auf vier Räder T gesetzt, auf einer ambulanten Eisenbahn

V transportirt und beziehungsweise durch Ketten und

Klauen U an den Köpfen der Bahnschienen befestigt werden

kann.

Zur Veränderung der Hubhöhe des Kniehebels, je nach der Größe der im Maule Z zu zerbrechenden Stücke, dient vornehmlich ein

Stellkeil d, sowie zur Sicherung, daß dieser Hebel (α, β, γ) nach links hin bei seiner

Bewegung nicht durchknickt, eine Feder (Gummibuffer) F,

welche zugleich den Rückgang erleichtert.

Der Betrieb der Maschine muß unter allen Umständen durch Elementarkraft

(Dampfmaschine oder Wasserrad) erfolgen, wozu für eine Riemen-Transmission

die Scheibe L an der mit Schwungrad S ausgestatteten Welle A, b

aufgekeilt ist. Eine zweite Verbesserung der Maschine bezieht sich auf eine

veränderte Anordnung der Lenkstange A, B und dient zu

deren Erläuterung die Fig. 26. Je nach der

Härte oder Zerstörbarkeit des zu brechenden Materials ist nämlich ein größerer oder

kleinerer horizontaler Ausschub des Kniehebels α,

β, γ erforderlich. Bei demselben Hube der Kurbel A, a ist dieß nun dadurch möglich gemacht, daß man zwei Ringe e und h entweder in der Lage

beläßt, wie unsere Abbildung Fig. 26 zeigt (d.h. den

einen über, den andern unter einer Hülse oder Büchse g

anbringt, durch welche die Lenkstange B frei

hindurchtreten kann), oder beide Ringe zusammen über oder unter die Büchse B stellt. Der Ausschub des Knies wird offenbar am

größten, wenn beide Ringe e, h oberhalb der Hülse g liegen und der Kniewinkel am kleinsten ist.

Uebrigens hat die Erfahrung gelehrt, daß ein trockener, reiner und krosser Stein nur

eines kleinen Ausschubes bedarf, dagegen ein feuchter und dabei schmutziger Stein,

sowie ein Stein mit theilweis verwitterter Oberfläche (z.B. manche

Thonstein-Nieren), einen größeren Ausschub erfordert. Die Abnutzung der

Brechbacken N, P (Fig. 25) ist abhängig von

der Härte des Materials, welches gebrochen werden soll, und wird am besten Hartguß

dazu verwendet.

Von ganz besonderer Wichtigkeit ist die Form der Brechbacken. Die neueste

Construction derselben für außerordentlich harte Körper, wie z.B. Schwefelkiese, ist

ein Brechmaul mit leicht auszuwechselnden Stahlzähnen, wie Fig. 27 zeigt. Diese

Zähne werden schwalbenschwanzförmig von oben in die Backen eingeschoben, von

einfachen Platten gehalten und sind leicht auszuwechseln. Uebrigens hat sich dabei

herausgestellt, daß die Arbeit stockt, wenn bei engster Stellung des Mauls, d.h.

wenn es zugebissen hat, die Entfernung m größer als die

p ist, indem sich dann die Steine festklemmen und

nicht rutschen. Will man daher eine Korngröße von einem Zoll haben, so dürfen die

Zähne in der Richtung xy nicht länger als 1 Zoll

seyn, und die Entfernung p muß dann mindestens 1 1/4

Zoll betragen. Welcher Neigungswinkel der Zähne der beste ist, hat zur Zeit noch

nicht ermittelt werden können; nur so viel ist gewiß, daß, je spitzer derselbe

genommen wird, desto mehr Mehl es gibt. Auch hat sich gezeigt, daß ein mit schmalen

Zähnen versehenes Bruchmaul weit rascher unrichtig wird, wie ein mit dickeren Zähnen

ausgestattetes. In der Regel wechselt man die Backen nicht früher aus, als bis das

Korn zu unregelmäßig wird. Zähne von mittleren Dimensionen bleiben daher für die

Durchschnittsarbeit länger richtig, als schmale und scharfe Zähne.

Für minder harte Steine, welche in faust- bis eigroße Stücke zerkleinert

werden sollen und wobei es nicht darauf ankommt, ob einige Procent mehr oder weniger

Mehl dabei abfallen, sind die gewellten Backen mit Zähnen von der Form Fig. 28 die

besten. Diese Backen zerkauen beispielsweise 1000 bis 1500 Centner Kalkstein in 10

Arbeitsstunden.

Es dürfte nun angemessen seyn, Einiges über Anschaffungskosten und Rentabilität der

Arbeit mit der Maschine anzuführen.

Unter der Voraussetzung, daß der Betrieb durch eine locomobile Dampfmaschine erfolgt,

stellt sich die betreffende Berechnung wie nachstehend:

Steinbrechmaschine

550 Thlr.Den neuesten Nachrichten zufolge liefert die

Georgs-Marienhütte die Steinbrechmaschine zum Preise von 450

Thalern. Bisher betrug das Gewicht der Maschine 95 Centner, während

man gegenwärtig mit der Herstellung einer leichteren Construction

beschäftigt ist.

Locomobile von höchstens 6 Pferden

1400 „

Fahrgerüst, Riemen, Fracht etc.

150 „

–––––––––

2100 Thlr.

Für die Bedienung der Brechmaschine genügt ein Mann und für die Bedienung der

Locomobile ist die Arbeit eines Mannes kaum auszunutzen.

An Kohlen verbraucht eine Locomobile der angeführten Größe per Stunde und per Pferdekraft 10 Pfund

mittelgute Steinkohlen, also bei 6 Pferden und 10 Arbeitsstunden: 6 × 10

× 10 = 600 Pfd., wozu zum Zwecke des Anheizens circa 100 Pfd., so daß in Summa 10 Arbeitsstunden 700 Pfd. Steinkohlen

erfordern.

Demnach stellen sich die Kosten pro Tag:

Zinsen und Amortisation von 2100 Thlrn. (10 Proc.)

– Thlr.

21 Gr.

Schichtlohn bei Bedienung der Maschine

– „

15 „

Lohn bei Bedienung der Locomobile

– „

17 „

7 Centner Steinkohle à 8

Gr.

1 „

26 „

für Oel und Reparaturen

– „

5 „

––––––––––––––

Summa:

3 Thlr.

24 Gr.

Bei der ferneren Annahme, daß täglich in 10 Arbeitsstunden in runden Zahlen 120,000

Pfd. oder 9 3/4 preußische Schachtruthen (von je 144 Kubikfuß gleich 12,308 Pfund)

gebrochen werden, stellt sich der Preis einer solchen Schachtruthe zu 11 Gr. 7

Pf.

Wir fügen dem Vorstehenden von vielen uns über die fragliche Steinbrechmaschine

vorliegenden günstigen Urtheilen folgende zwei bei, wovon das erstere die Herren

Gebrüder Lossen zu Concordia-Hütte (Herzogthum

Nassau) unterm 15. December 1863 ausstellten, das zweite von einer chemischen Fabrik

herrührt:

„Nachdem unsere Steinbrechmaschine nunmehr seit nahe 3 Monaten im Gange

ist, machen wir uns ein Vergnügen daraus, Ihnen über deren Leistungen den

versprochenen Bericht zu erstatten.

„Vor allem müssen wir Ihren Verbesserungen der ursprünglichen

amerikanischen Bauart unsere volle Anerkennung zollen. Die Maschine wird dadurch

weit einfacher und enthält weniger Theile, die einem Bruche ausgesetzt sind;

auch die Art und Weise, wie Korngröße und Ausschlag regulirt werden, läßt nichts

zu wünschen.

„Für das hiesige Werk war, wie Sie wissen, die Frage von Wichtigkeit, ob

auch bei der geringen verfügbaren Kraft von 1 6/10 Pferden der Betrieb möglich

sey, und in dieser Beziehung hat sich unsere Voraussetzung vollkommen bewährt.

Wir zerkleinern in 1 Stunde durchschnittlich 26–27 preußische Scheffel

Mainzer Kalkstein, oder etwa 40 Zollcentner, was bei der drei-bis

vierfachen Kraft 120–160 Centner macht, ganz übereinstimmend mit Ihren

Angaben. Dieser Stein würde wegen seiner Zähigkeit eigentlich einen größeren

Ausschlag erfordern, als wir anwenden können, und die Production verhältnißmäßig

sich steigern; allein nur dadurch, daß wir das Nachrücken durch kleineren

Ausschlag etwas verzögern, wird es überhaupt möglich, mit so geringer Kraft zu

quetschen.

„Die Maschine bewältigt jeden Stein, den das Maul aufzunehmen vermag; nur

dürfen wir nicht zwei große Steine unmittelbar nach einander einwerfen, sondern

müssen in geeigneten Pausen kleinere nachbringen, oder, wenn bloß große Stücke

vorhanden sind, die Maschine inzwischen wieder einigermaßen sich erholen lassen.

Wir arbeiten in der Regel bei 200 Umdrehungen, welche während des Durchganges

eines sehr großen Steines auf 120 bis 150 reducirt werden; 3–6 Secunden

Bewegung stellen die ursprüngliche Geschwindigkeit wieder her.

„Noch bleibt zu bemerken, daß durch die Maschine nicht mehr Mehl entsteht,

als bei der früher üblichen Zerkleinerung von der Hand, und wahrscheinlich

weniger, als dieß beim Zerdrücken mittelst Walzen der Fall seyn dürfte; von

einem Pochhammer gar nicht zu reden etc.“

Das Urtheil der erwähnten chemischen Fabrik zu Frankfurt a. M. vom 2. Mai 1864 lautet

folgendermaßen:

„Nach beifolgendem Muster brachen wir mit Ihrer Maschine bis 40 Centner in

der Stunde, im Durchschnitte Stücke wie lange Haselnüsse, wobei jedoch viel

Staub fällt, welches wir beabsichtigen. (NB. Bei

späterem Besuch des Directors Wintzer in Griesheim

war die Leistung der Maschine bereits 80 Centner per

Stunde.) Stellen wir die Maschine gröber, so leistet sie selbst das Dreifache,

und es fällt sehr wenig Staub. Die Maschine macht per Minute 100–150 Umgänge, und es ist uns nicht möglich, zu

sagen, wie viel Pferdekräfte dieselbe bedarf, da sie an einer Haupttransmission

mit anderen großen Maschinen hängt. Doch beurtheilen wir den Kraftaufwand gering,

denn wir bemerken bei Auslösung oder Einrückung keine Rückwirkung auf die

Dampfmaschine. Unser Kalkstein ist sehr hart und die Zerkleinerung desselben

kommt nur kaum auf den dritten Theil gegen früher, während wir an Zeit das

Dreifache gewinnen.“

Tafeln