| Titel: | Ueber ein neues Verfahren zur Anfertigung der Gießformen für gußeiserne Röhren; von Georg Lauder, Civilingenieur. |

| Fundstelle: | Band 176, Jahrgang 1865, Nr. LXXXVI., S. 284 |

| Download: | XML |

LXXXVI.

Ueber ein neues Verfahren zur Anfertigung der

Gießformen für gußeiserne Röhren; von Georg Lauder, Civilingenieur.

Vorgetragen in der Versammlung der Mitglieder der

Institution of Engineers in Scotland

vom 2. Dec. 1864. – Aus dem Mechanics' Magazine, Febr. 1865, S.

103.

Mit Abbildungen auf Tab.

IV.

Lauder, über ein neues Verfahren zur Anfertigung der Gießformen für

gußeiserne Röhren.

Mit der Einführung maschineller Vorrichtungen zum rascheren und leichteren Einformen

gußeiserner Röhren – also seit wenig Jahren erst – hat sich die

Fabrication solcher Röhren zum Range eines besonderen Zweiges des

Eisenhüttengewerbes emporgeschwungen, und die große Schnelligkeit, so wie die

Billigkeit ihrer Herstellung hat die Anwendung von Handarbeit bei derselben ganz

verdrängt, so daß die letztere bei diesem Industriezweige keine Zukunft mehr hat.

Nach der Einführung von Maschinen zur Anfertigung der Formen für Gußeisenröhren sind

verschiedene Verbesserungen der ersteren aufgetaucht, welche zwar für das größere

technische Publicum von geringerer Bedeutung seyn mögen, für das Eisenhüttengewerbe

selbst aber dennoch von Wichtigkeit sind.

Die wesentlichsten Bedingungen für einen guten Röhrenguß sind: 1) Festigkeit des zum

Gusse verwendeten Materialeisens; 2) gleiche Wandstärke, sowie vollkommen

cylindrische und gerade Gestalt der Röhren; 3) glatte und ebene Oberfläche des

Gusses, namentlich auf der Innenseite der Röhren, so daß jede Reibung auf das

mögliche Minimum zurückgeführt wird und nirgend Unebenheiten vorhanden sind, welche

zur Bildung fester Absätze Anlaß geben könnten; 4) möglichst vollkommene

Vorrichtungen zur möglichst dichten Verbindung der Röhren unter einander.

Das Verfahren, die Röhren in aufrechtstehende Sandformen, mit der Kröpfung nach unten

gekehrt, zu gießen, wird schon seit mehreren Jahren beim Guß größerer Röhren sehr

allgemein angewendet. Diese Methode hat den Vorzug, daß alle Schlacken und anderen

Unreinigkeiten des Metalls nach oben steigen und hier einen verlorenen Kopf bilden,

welcher nachher abgeschnitten wird, indem zu diesem Zwecke die Röhre um 12 bis 16

Zoll länger eingeformt und gegossen wird; dadurch erhält gleichzeitig die Kröpfung

eine größere Festigkeit, so daß dieselbe in der That den haltbarsten Theil der Röhre

bildet.

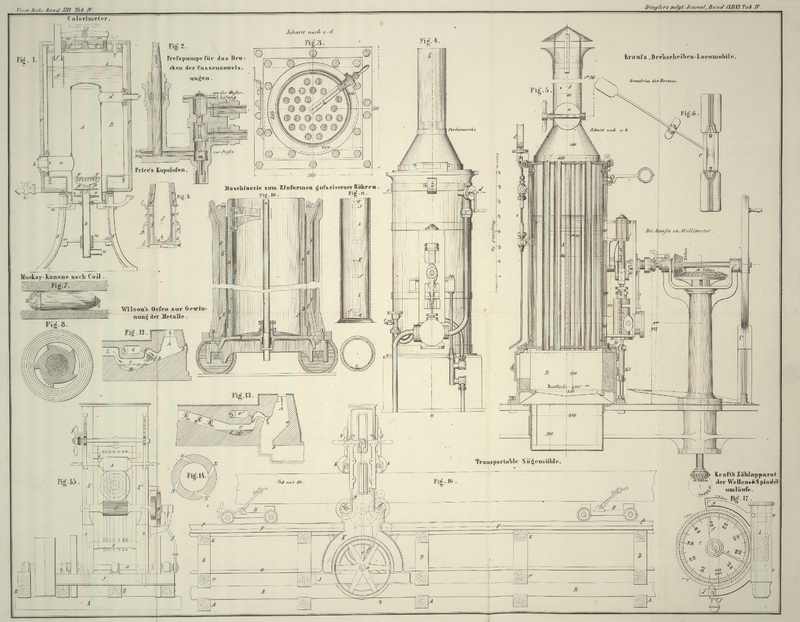

Fig. 10 gibt

den senkrechten Durchschnitt der Form für eine 40zöllige, nach diesem Verfahren zu

gießende Röhre, mit verbesserter Einrichtung der Kernstange. A, A ist der Kernkasten, in welchem die Kernstange an der Bodenplatte B, B befestigt wird. Diese letztere ist an ihrem Rande

so abgedreht, daß sie genau in einen entsprechend ausgedrehten Theil der

ringförmigen Platte, auf welcher der Mantel F, F

befestigt ist, hineinpaßt. D, D bezeichnet den Kern, E, E den das Modell bildenden Sand.

Beim Gusse von Röhren mit nach unten gekehrter Kröpfung wird der Kern gewöhnlich in

zwei Theilen angefertigt, deren einer den Hauptkörper, der andere das Bodenstück mit

der Kröpfung bildet. Das Bodenstück wird zuerst eingeformt; dann wird der

Hauptkörper des Kerns darauf gesetzt. Leider hat man kein Mittel, um sich an der

Verbindungsstelle beider Theile überzeugen zu können, ob letztere auch genau

zusammen passen, bevor der Guß vollendet ist, so daß jeder Fehler beim Aufstellen

des Kerns unbemerkt bleibt, bis es zu spät wird, ihn zu verbessern.

Bei Anwendung der hier abgebildeten Kernstange wird dagegen der Kern aus einem Stücke

geformt. Er erhält seine richtige Stellung in der Form dadurch, daß er aus einer

unter dieser befindlichen Grube in dieselbe emporgehoben und mittelst der

abgedrehten Bodenplatte B, B, an welcher die Kernstange

befestigt ist, gehörig gerichtet wird, was ohne große Schwierigkeit geschehen kann,

indem die ringförmige und, wie schon bemerkt, dem Rande der Bodenplatte entsprechend

ausgedrehte Platte C, C in eine auf der Bühne des, den

Formkasten tragenden Wagens eingegossene und sorgfältig abgedrehte Rinne genau paßt.

Da mittelst dieser Führungen Modell und Kern vollkommen concentrisch zu einander

gestellt werden, so muß der Guß ganz gleichförmig und vollkommen symmetrisch

ausfallen. Das Modell wird zu dieser Führung dadurch concentrisch gestellt, daß der

der Kröpfung entsprechende Theil mit einem ebenso geformten Stücke versehen wird,

welches auf B, B in seine gehörige Stellung gebracht und

festgestampft werden muß, bevor man mit dem Einformen der Röhre fortfährt.

Der in der Zeichnung abgebildete Kern wird gleich dem Modelle E, E aus Sand angefertigt, welcher um die zusammenlegbare Kernstange herum

festgestampft wird. Für Röhren von kleineren Dimensionen, von etwa 3 Zoll

Durchmesser, sind Sandkerne schon seit längerer Zeit gebräuchlich. Dagegen muß

hervorgehoben werden, daß bei der Fabrication von größeren und weiteren Röhren

Sandformen zuerst von den Herren D. Y. Stewart und Comp. zu Liverpool in Anwendung gebracht worden sind. Die

nach ihrem verbesserten Verfahren gegossenen Röhren haben eine im Handel bisher

unbekannte Vollkommenheit erreicht. Dieselben werden auf folgende Weise

angefertigt.

Aus einem gußeisernen Cylinder, dessen möglichst sauber und glatt ausgedrehtes Innere

dieselbe Form und Größe wie das Innere der zu gießenden Röhre hat, wird ein

Kernkasten, Fig.

11, dadurch hergestellt, daß bei L, L eine

fast durch die ganze Metallstärke hindurchgehende Spur in den Cylinder

eingeschnitten, und dann der letztere der Länge nach aufgesprengt wird. Die Löcher

K, K dienen zur Einführung von Spletten, mittelst

deren mit Zuhülfenahme einer Schraube der Cylinder, beziehungsweise Kernkasten

geöffnet wird. Die angegossenen Lappen J, J dienen dazu,

den Schlitz des Kernkastens zusammenzuziehen und den letzteren beim Einstampfen des

Kerns fest geschlossen zu halten. Bei der Anfertigung des Kerns selbst wird die

Kernstange zu dem vollen Durchmesser, den der erstere behalten soll,

auseinandergeschoben und dann festgestellt, so daß sie genau in seine Mitte zu

stehen kommt. Darauf wird der Kernkasten über sie hinabgestülpt und auf der

Bodenplatte befestigt; er ist mit Führungen versehen, damit der abgedrehte Theil der

Bodenplatte B, B mit der Stange gehörig zusammenpaßt.

Nun wird der Raum zwischen Kernkasten und Kernstange voll Sand gestampft, dann der

erstere geöffnet und abgehoben, worauf der genügend festen Zusammenhalt zeigende

Kern in die Trockenstube gefahren und nachdem er völlig trocken geworden, auf die

bereits angedeutete Weise in das Modell gestellt wird. Das Formen oder Einstampfen des

Kerns geschieht auf dem in der Zeichnung angegebenen Wagen, auf welchem er so lange

bleibt, bis er seinen Platz im Modelle erhält.

Bei diesem Verfahren fällt der Kern durchaus cylindrisch aus und kann sich auch beim

Trocknen nicht verziehen, da er in aufrechter Stellung getrocknet wird. Ebenso sind

auch Verschiedenheiten in den Dimensionen, namentlich im Durchmesser der in einem

und demselben Kernkasten geformten Kerne beinahe unmöglich, da der Arbeiter dafür zu

sorgen hat, daß der Kernkasten ganz fest geschlossen ist, bevor der Kern

eingestampft wird. Bei diesem Formsystem sind demnach alle wichtigen Theile des

Verfahrens, welche besondere Aufmerksamkeit seitens des Arbeiters erfordern, seinen

Händen entzogen und es wird auf diese Weise eine Genauigkeit erzielt, welche auf

andere Weise nicht erreicht werden kann.

Das gänzliche Fehlen aller Rauhigkeiten und Unebenheiten der nach diesem Verfahren

gegossenen Röhren fällt Jedem sogleich auf. Von Ringen und wellenförmigen Streifen,

welche bei Lehmgußröhren in Folge des Reißens des Lehmkerns beim Trocknen so häufig

vorkommen, ist gar Nichts wahrzunehmen. Auch hat sich die Befürchtung, daß der

gußeiserne Kernkasten durch das wiederholte Oeffnen und Schließen leiden müsse, als

ungegründet erwiesen, indem ein noch jetzt im Gebrauch befindliches Exemplar eines

solchen Kernkastens bereits zur Anfertigung von mehr als 2500 Stück Kernen gedient

hat und noch ebenso gut ist als im Anfange.

Bei den ersten Versuchen mit diesem Verfahren entstanden einige Schwierigkeiten

dadurch, daß das aus einer Höhe von 13 Fuß in die Form einfallende Eisen die

Schultern oder den hintern Theil der Kröpfung wegspülte. Diesem Nebelstande ward

indessen bald mittelst einer einfachen Vorrichtung abgeholfen, die sich vielleicht

auch in anderen Fällen mit Nutzen anwenden lassen würde. Am oberen Ende der Form

wird nämlich rings um den Rand derselben eine Rinne oder Gießgasse C, C in den Sand eingeformt und am Boden derselben eine

Anzahl kleiner Löcher eingebohrt, welche bis in die Form hinein gehen und als

Eingüsse oder Gießlöcher dienen. Dadurch wird das Einfließen des Eisens verlangsamt

und eine Verletzung des Kerns an den gefährdeten Stellen vermieden; gleichzeitig

dient diese Vorrichtung dazu, die auf dem Eisen schwimmende Schlacke etc.

zurückzuhalten, während das auf diese Weise mechanisch gereinigte Metall die Form

füllt.

Bezüglich der Geradheit dieser Röhren kann ich die Versicherung geben, daß ich unter

einer Anzahl von mehreren tausend Stück derselben, welche seit einigen Monaten durch

meine Hände gegangen sind, auch nicht ein einziges krummes Exemplar gefunden habe. Es ist keine

Uebertreibung, wenn ich behaupte, daß die nach dieser Methode gegossenen Röhren so

nett und schön aus der Form kommen, wie von der Drehbank – abgesehen

natürlich von der immer etwas rauhen Gußhaut. Neben den angeführten Vortheilen darf

die Gleichheit des Gewichts dieser Röhren nicht übersehen

werden. Nehmen wir auf's Gerathewohl 50 Stück Röhren von 3 Fuß Durchmesser, so liegt

die größte Gewichtsdifferenz zwischen 49 Centner 70 Pfund und 47 Ctr. 70 Pfd., eine

Differenz von durchschnittlich nur 2 Procent, die aber im Allgemeinen und gewöhnlich

nicht über 1,166 Procent beträgt. Der Grund dieser Schwankungen liegt in dem mehr

oder weniger festen Einstampfen des Sandes, in der Differenz zwischen der Temperatur

des Kernkastens und derjenigen des Mantels während des Gusses, sowie in einer

Verschiedenheit des specifischen Gewichts des Materialeisens. Alle diese Quellen der

obigen Differenzen lassen sich in der Praxis bei einiger Sorgfalt leicht

vermeiden.

Die Herstellungskosten dieser Formen sind nach Hrn. Stewart's Mittheilung allerdings höher, als die

der Lehmformen; allein da nur äußerst wenig Ausschuß vorkommt und auch kein

Eisenverlust durch Uebergewicht stattfindet, so liegt der Vortheil doch auf Seiten

der ersteren. Den größten Theil der Kosten verursacht das Feststampfen des Sandes,

indem bisher noch kein ausführbarer Plan zur Anwendung von Dampfkraft für diesen

Zweck in Vorschlag gebracht ist. – Der zur Anfertigung des Kerns sowie des

Modells verwendete Sand kann mehrere Male gebraucht werden, wenn nur für jede neue

Form die zur Anfertigung der Kröpfung erforderliche Menge frischen Sandes zugesetzt

wird.

Zwei Röhren von 2 Fuß Durchmesser und 12 Fuß Länge wurden mittelst langer, von einem

Ende bis zum anderen hindurchgehenden Bolzen verbunden – dann wurden sie dem

Drucke einer Wassersäule von 400 Fuß unterworfen: die Verbindungen erwiesen sich als

ganz dicht; als dann die mittleren Stützen oder Unterlagen um 2 Zoll tiefer gelegt

wurden, blieben die Verbindungen dicht; und als hernach die ersteren ganz

weggenommen wurden, stieg, soweit wir beurtheilen konnten, die

„Sackung“ in der Mitte auf 5 bis 6 Zoll, bevor ein

einigermaßen bedeutender Leck entstand. Bei einem anderen, mit Röhren von 3 Fuß

Durchmesser angestellten Versuche konnte die Verbindungsstelle um 2 Zoll gesenkt

werden, bevor sich ein Leck zeigte. Die Verbindungen wurden mit Asphalt, der durch

Zusatz von Pechöl bis zur Consistenz von Glaserkitt verdünnt war, und mit zwei

Touren Kabelgarn oder Hanfzöpfen, welches letztere um das Zapfenende der Röhren

gewickelt ward, gedichtet, wobei dieses Ende, sowie die Kröpfung der folgenden Röhre

erwärmt und der Asphaltkitt in heißem Zustande angewendet wurde.

––––––––––

An den vorstehenden Vortrag knüpfte sich eine Discussion, in deren Verlaufe Professor

Rankine erwähnte, daß er

den ganzen Proceß des Einformens und des Gießens der Röhren nach dem von Lauder beschriebenen Verfahren durch eigene Anschauung

kennen gelernt habe, und die vom Referenten hervorgehobenen Vorzüge nur bestätigen

könne. Ein ganz besonderer Vortheil erwachse aus dem Gießen der Röhren mit nach

unten gerichteter Kröpfung dadurch, daß alle Blasen und alle eingeschlossene Luft

immer nach oben gedrängt werden, so daß nach dem Abschneiden des oberen Endes die

Röhre ganz vollkommen sey. Außerdem seyen mit den verschiedenen Details noch andere

Vorzüge verbunden, überhaupt sey das ganze Verfahren außerordentlich sinnreich und

ganz zweckentsprechend.

Alex. Smith war im Stande, über die Leistungen der

beschriebenen maschinellen Vorrichtung ein auf Erfahrung gegründetes Urtheil

abzugeben. Sein Haus hatte Cylinder von acht Fuß Durchmesser zu Pfeilern für die

Brücke über den Clyde (auf der caledonischen Eisenbahn) erhalten, welche in Bezug

auf Genauigkeit der Dimensionen unübertroffen seyen. Seiner Ansicht nach sey die

Maschine zur Lieferung ausgezeichneter Producte durchaus geeignet.

Lauder machte darauf aufmerksam, daß die hauptsächlichste

Neuheit in der Anwendung von Sandkernen, anstatt der Lehmkerne liege. Die von Smith erwähnten Cylinder seyen gleichfalls über Sandkerne

gegossen. – Die Anfertigung längerer Sandkerne mittelst Maschinen sey in

Folge der Nothwendigkeit sehr langer Stampfer mit sehr bedeutenden Schwierigkeiten

verknüpft; Dampfkraft lasse sich zu diesem Zwecke nicht anwenden, da der zur

Aufnahme des Sandes bestimmte Raum zwischen der Kernstange und dem Kernkasten nicht

gestatte die Stampfer von solcher Stärke anzufertigen, daß sie dem Motor gehörig

Stand halten; außerdem träten hier noch Schwierigkeiten anderer Art in den Weg.

Downie bemerkte, bei den jetzt gebräuchlichen weitesten

Röhren für Wasserleitungen betrage der Durchmesser 3 Fuß bis 3 Fuß 4 Zoll; allem

Anschein nach würden aber Sandkerne auch bei Röhren von

beliebig größeren Dimensionen anwendbar seyn, wenn der Kostenpunkt nicht

berücksichtigt zu werden braucht. Eine große Schwierigkeit bei der Anwendung dieser

Art von Kernen liege darin, daß die letzteren den Transport in die Trockenstuben

in noch grünem (feuchtem) Zustande abhalten müssen;

sobald sie vollständig trocken geworden, sey die Gefahr

dabei nur sehr gering. Eine andere praktische Schwierigkeit bei der Anwendung von

Sandkernen erwachse aus der starken Neigung des Sandes, am hinteren Theile der

Kröpfung abzuspringen oder sich abzuschälen, wenn das flüssige Metall aus dem hoch

gelegenen Gießloche mit großer Gewalt auf die vorspringenden Theile des Kerns

herabfalle. Obschon diesem Uebelstande durch die von Lauder beschriebene Vorrichtung, eine größere Anzahl von kleineren

Gießlöchern anzubringen, in bedeutendem Grade abgeholfen werde, so sey doch zu

beachten, daß eine derartige Schwierigkeit bei Anwendung von gut angefertigten

Lehmkernen nicht vorkomme. Dagegen verdiene wieder der Vorzug der Sandkerne, daß

dieselben Röhren mit ganz glattem Innern liefern, die größte Anerkennung. Die von

Smith erwähnten Cylinder seyen nicht mit der

Formmaschine, sondern durch Handarbeit mit Anwendung einer zusammenlegbaren Lehre

und eines mehrtheiligen Kernkastens geformt worden.

Lauder hob noch hervor, daß die in Folge der Ausdehnung

des Kernkastens durch Hitze entstehenden Ungleichheiten der Röhren dadurch vermieden

würden, daß der erstere den ganzen Tag über gleichmäßig warm erhalten werde, nachdem

er Morgens angewärmt worden. Daß dieses Verfahren den günstigsten Erfolg habe, werde

durch die geringen Schwankungen im Gewichte der Röhren bewiesen.

Schließlich bemerkt Downie noch, daß bei dem beschriebenen

Verfahren die Kernstange vor den bekanntlich sehr nachtheilig wirkenden raschen

Temperaturwechseln geschützt sey, insofern der, eine 1 1/4 Zoll dicke Schicht

bildende Sand ein schlechter Wärmeleiter und daher in dieser Beziehung einem

gewöhnlichen, ohne Heu- und Strohbänder angefertigten Lehmkerne weit vorzuziehen

sey. Bei raschem Gießen seyen bedeutende Schwankungen in der Temperatur des Kerns

nicht zu vermeiden und er sey der Ansicht, daß dieselben auch durch das von Lauder erwähnte Anwärmen des letzteren nicht gänzlich

ausgeglichen werden können.

Tafeln