| Titel: | Ueber Leroy und Durand's Verbesserungen in der Stearinkerzen-Fabrication, insbesondere deren selbstthätiges elektrisches Pyrometer zur Regulirung der Temperatur des überhitzten Dampfes für die Destillation der Fettsäuren; von F. Moigno. |

| Fundstelle: | Band 185, Jahrgang 1867, Nr. CV., S. 350 |

| Download: | XML |

CV.

Ueber Leroy und Durand's Verbesserungen in der

Stearinkerzen-Fabrication, insbesondere deren selbstthätiges elektrisches

Pyrometer zur Regulirung der Temperatur des überhitzten Dampfes für die Destillation der

Fettsäuren; von F.

Moigno.

Aus Les Mondes, t. XIV p. 190; Mai

1867.

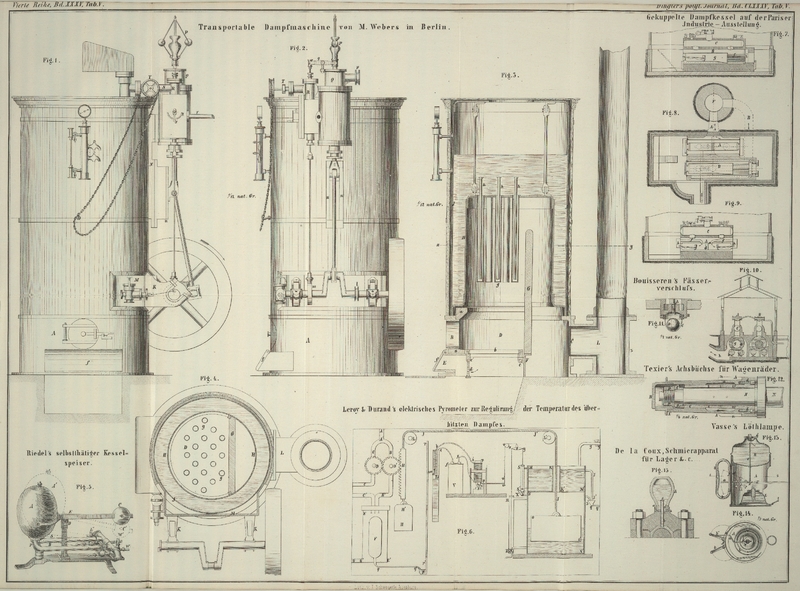

Mit einer Abbildung auf Tab. V.

Leroy und Durand's Verbesserungen in der

Stearinkerzen-Fabrication.

Diese erst im Jahre 1858 gegründete, auf dem Gebiete der Gemeinde von Gentilly,

Bicêtre gegenüber gelegene großartige Fabrik nimmt einen Flächenraum von

40000 Quadratmetern ein. In derselben wird betrieben: 1) das Auslassen oder

„Schmelzen“ des Talges; 2) die Fabrication der Talglichter;

3) die Stearinkerzenfabrication und 4) die Seifenfabrication. Der zu den

verschiedenen Manipulationen sowie zum Betriebe zweier Maschinen erforderliche Dampf

wird von sieben Generatoren geliefert, welche 300 Pferdekräfte repräsentiren. Die

ganze Fabrik beschäftigt 400 Arbeiter, welche im Durchschnitte jährlich 300 Tage für

einen Lohn von 4 Frcs. der Mann und 1 Frc. 75 Cent. bis 2 Frcs. die Frau arbeiten.

Eine Hülfscasse gewährt einem jeden von ihnen Baarunterstützungen, sowie in

Krankheitsfällen unentgeltliche ärztliche Behandlung und Arzneimittel. – Die

Fabrik vermag täglich zu liefern: 15,000 Kilogr. geschmolzenen Talg; 11,000 Kilogr.

Talgkerzen; 20,000 Kilogr. Fettsäuren; 8000 Kilogr. Stearinsäurekerzen; 60,000

Kilogr. Seife von verschiedenen Sorten. Sie kauft von den in Paris und innerhalb der

Bannmeile wohnenden Fleischern jährlich ungefähr 4 Mill. Kilogrm. Talg auf, ein

Viertheil der Gesammtproduction des Seinedepartements, und importirt überdieß aus

Rußland, sowie aus Nord- und Südamerika große Mengen Talg und aus den

Küstenländern Afrikas für 2 Millionen Frcs. Palmöl. Dagegen verkauft die Fabrik

jährlich für mehr als 10 Millionen Frcs. Waare.

Das Ausschmelzen des Talges.

Beim Ausschmelzen des Talges werden bekanntlich zwei Methoden befolgt, nämlich

entweder das Schmelzen mit Zurücklassung von Grieben oder das Schmelzen unter

gleichzeitiger Behandlung mit Schwefelsäure. Bei dem ersteren Verfahren werden die

Rohsubstanzen in einem Kessel über freiem Feuer erhitzt, indem der Arbeiter die

Masse umrührt und so die Einwirkung der Wärme befördert; die Feuergefährlichkeit

dieser Manipulation ist

so groß und der bei derselben sich entwickelnde Geruch ist so widrig, daß die

Sanitätsbehörden in Frankreich die Anwendung des Verfahrens innerhalb der Städte

verboten haben. Im Jahre 1818 empfahl der berühmte Darcet

die Einführung einer fast ganz unschädlichen Methode zum Talgschmelzen, welche einen

ebenso guten, aber gleichzeitig weißeren Talg, und zwar in reichlicherer Menge,

beinahe ohne jede Entwickelung übler Gerüche gibt. Zu diesem Zwecke wird der Rohtalg

in einem durch Schwefelsäure sauer gemachten Bade in verschlossenen, doppelwandigen

Kesseln geschmolzen, in welche man Dampf eintreten läßt, so daß die Temperatur auf

103 bis 110º C. erhöht wird. Allein kaum glaublicher Weise war noch im Jahre

1832, also lange Zeit nach Darcet's Erfindung, das alte

Schmelzverfahren nicht nur in Frankreich, sondern sogar auch noch in Paris üblich.

Es kostete Leroy fünfjährige, bedeutende Opfer, um dieses

Verfahren zu verdrängen, denn er sah sich während dieses ganzen Zeitraumes

gezwungen, seinen Talg um 2, 3 und 4 Frcs. unter dem Tagespreise zu verkaufen.

Heutzutage schmelzen alle Fabrikanten nach dem verbesserten Darcet'schen – oder nach dem im Jahre 1851 patentirten Verfahren

von Evrard

Polytechn. Journal Bd. CXX S.

204. mit Anwendung von Alkali.

Die sogen. Lichterbank, ein hölzerner Tisch, welcher mit

Löchern zur Aufnahme der aus „Metall“ (einer Bleizinnlegirung)

bestehenden Lichtformen versehen ist, in welchen letzteren die Dochte mit der Hand

befestigt werden, – hat fast ganz ihre alte Form beibehalten; allein das

Gießen des flüssigen gußrechten Talges in die Formen,

eine Arbeit welche früher durch Handarbeit verrichtet wurde und sehr bedeutende

Kosten verursachte, geschieht heutzutage mittelst einer patentirten Gießmaschine. Dieselbe besteht aus einem mit vierzehn,

einer gleichen Anzahl von Formen entsprechenden Löchern versehenen Behälter, welcher

auf Rädern mit Spurkränzen beweglich ist und auf Schienen über die ganze Lichterbank

hinweggleiten kann, so daß der Arbeiter ihn nur bei seinem Vorwärtsrollen zu lenken

und die für den Ausfluß des Talges bestimmten Oeffnungen mittelst eines mit einem

Kölbchen versehenen kleinen Hebels zu öffnen und zu schließen braucht.

Die Fabrication der

Stearinkerzen.

Zur Verarbeitung des Talges, des Palmöls, überhaupt der aus Glycerin und Fettsäuren

bestehenden Fettkörper zu festen Kerzen, werden diese Rohstoffe zunächst getrocknet

und darauf eine bestimmte Zeit lang mit einer geringen Menge concentrirter Schwefelsäure in

möglichst innige Berührung gebracht, wodurch das Glycerin von der Fettsäure getrennt

wird. Dann wird die ganze Masse ausgewaschen, getrocknet und in Retorten bei einer

Temperatur von ungefähr 250º C. durch die Einwirkung eines Stromes

überhitzten Wasserdampfes destillirt. Die Fettsäuren gehen mit vollkommen weißer

Farbe über, und werden dann gewaschen und im kalten sowohl, wie auch im heißen

Zustande gepreßt, wodurch man einerseits Oelsäure (Olein des Handels), andererseits

Stearin, ein Gemenge von mehreren festen Fettsäuren, erhält.

Diese Destillation ist eine Operation von sehr kitzlicher Art, insofern es schwierig

ist, die zu behandelnden Substanzen, namentlich den überhitzten Dampf, auf der

richtigen Temperatur zu erhalten. Diese letztere muß der Art seyn, daß die

Destillation rasch von statten geht und ohne daß eine Zersetzung der Fettsäuren,

stattfindet, welche fehlerhafte Producte und somit bedeutende Verluste herbeiführen

würde. Leroy und Durand haben

durch Einführung eines Apparates zur selbstthätigen Regulirung

der Temperaturen des überhitzten Dampfes zwischen 250 und 450º mittelst eines elektrischen Pyrometers, von welchem wir

im Folgenden eine Beschreibung geben, einen sehr bedeutenden Fortschritt in dem von

ihnen so würdig vertretenen Industriezweige gemacht.

A, A', Fig. 6, ist das

Dampfzuleitungsrohr, aus welchem der Dampf durch die beiden Rohre B, B' und C, C' in den die

Kugel (das Gefäß) F des Pyrometers umschließenden Muff

E, E' tritt, um aus diesem durch das Rohr G, G' in den Destillirkessel überzugehen. Vor seinem

Einströmen in den Muff wird der im Rohre C, C'

enthaltene Dampf durch ein über einer Feuerung liegendes Röhrensystem geleitet und

in demselben überhitzt. Zwei an den Röhren B, B' und C, C' befindliche Absperrhähne öffnen und schließen sich

durch Vermittelung zweier in einander und in die Zahnstange H greifender Zahnräder D und D'; steigt die Zahnstange H,

so dreht sie das Rad D' nach der einen, und das Rad D nach der entgegengesetzten Richtung; das Rad D' schließt den Hahn des Rohres B, B' mehr oder weniger vollständig, während gleichzeitig das Rad D den am Rohre C, C'

befindlichen Hahn im entsprechenden Verhältnisse öffnet. In Folge dieser Anordnung

strömt der Dampf mehr oder weniger reichlich durch die Röhren C, C' und B, B', und in den Muff E, E' gelangt mehr oder weniger überhitzter oder nicht

überhitzter Dampf; die Temperatur der Kugel F und die

des durch das Rohr G, G' ausströmenden Dampfes ist dem

entsprechend mehr oder weniger hoch. Die Zahnstange H

wird durch den Schwimmer O, O' in Bewegung gesetzt,

welcher an der über die

Rollen L, L' laufenden Schnur J,

J' befestigt ist; derselbe befindet sich in dem Bassin N, N', über welchem ein zweites Bassin M, M' angebracht ist, durch dessen Mitte ein Rohr K, K' hindurchgeht, um der den Schwimmer haltenden

Schnur freien Spielraum zu gewähren. Das Bassin M, M'

communicirt an mehreren Stellen mit dem an seiner Seite angebrachten Rohre S, S'; letzteres ist an seinem unteren Ende mit einem

Ventile versehen, welches, wenn es geöffnet wird, das im Bassin M, M' enthaltene Wasser durch den Trichter X in das Bassin N, N'

hinabfließen läßt, wodurch also der Schwimmer gehoben wird. Das Reservoir N, N' communicirt seinerseits an mehreren Stellen mit

dem an seiner Seite angebrachten Rohre R, R', welches

gleichfalls an seinem unteren Ende mit einem Ventile versehen ist, durch welches,

sobald es geöffnet wird, das Wasser aus dem Bassin N, N'

ausfließt, worauf der Schwimmer O, O' sinkt. Durch das

mit einem Hahne versehene Rohr y, y' fließt von außen

Wasser in das Becken M, M'; der Ueberschuß desselben

fließt durch das Abfallrohr J, J' und der Ueberschuß des

im Becken N, N' enthaltenen Wassers durch das Rohr Q, Q' ab. Die durch den Elektromagneten T in Bewegung gesetzten Ventile A, A' der Röhren S, S' und R, R' wirken abwechselnd, so daß sich das eine schließt,

sobald sich das andere öffnet, und umgekehrt. Unter dem Elektromagneten befindet

sich nämlich ein kleiner Hammer oder eine Armatur von weichem Eisen h, welche auf dem kleinen kupfernen Amboß s ruht; die Entfernung zwischen dem Elektromagneten und

der Armatur, so lange diese auf dem Amboß liegt, beträgt 1 bis 2 Millimeter; die

Armatur ist an den kurzen Arm n, p des um p sich drehenden Hebels n, m

angelöthet. Sobald der Strom in den Elektromagneten gelangt, wird die Armatur

angezogen, der Hebel kommt aus dem Gleichgewichte, sein Arm p, m sinkt und öffnet durch Vermittelung der Schnur und des Kniehebels x, y das Ventil des Rohres S,

S', während er gleichzeitig das Ventil A' des

Rohres R, R' schließt. Wird der Strom unterbrochen, so

schließt sich das obere Ventil und das untere öffnet sich. Das eine Ende i des Drahtes des Elektromagneten steht mit dem

positiven Pole f der Batterie V durch i, b, a, d, e, f, das andere Ende h mit dem negativen Pole g

durch den Draht g, h in Verbindung; b, a und e, d sind zwei,

mindestens an ihrem unteren Theile aus Platin bestehende Conductoren

(Leitungsdrähte), deren jeder bis auf 1 oder 2 Millimet. von seinem unteren Ende mit

isolirenden Fäden von Seide oder Baumwolle umsponnen ist; das Ende d des Conductors e, d reicht

um 4 bis 5 Millimet. tiefer hinab als das von b, a.

Dieses Conductorensystem wird in das Rohr r, r' des

Manometers P gesteckt, welches letztere durch das

Capillarrohr q, q' mit dem mit trockenem Stickstoffgase

gefüllten Gefäße F in Verbindung steht. Diese Vorrichtung –

Capillarrohr q, q', Manometer P und Gefäß F – bildet das eigentliche

Pyrometer; die dem Quecksilberstande im Manometer entsprechenden Temperaturen werden

an der Scale des Rohres r, r' abgelesen.

Das Spiel des gesammten Apparates ist nun das folgende: Gesetzt der überhitzte Dampf

müsse constant die Temperatur von 200° C. haben, so stecken wir zunächst die

Conductorvorrichtung b, a und c,

d so in das Rohr r, r', daß das Ende oder die

Spitze a 200° anzeigt; dann lassen wir den Dampf

in das Rohr A, A' einströmen. So lange der in den Muff

E, E' gelangte Dampf noch nicht heiß genug ist, um

die Temperatur von 200° hervorzubringen, steigt das Quecksilber nicht so

hoch, daß es mit der Conductorspitze a in Berührung

kommt; die beiden Drähte b, a und e, d communiciren demnach nicht mit einander, somit kann der Strom nicht

in den Elektromagneten T treten; die Armatur h ruht auf dem Amboß s; das

Ventil von S, S' bleibt geschlossen, das von R, R' hingegen geöffnet; aus N,

N' fließt das Wasser aus; der Schwimmer O, O'

sinkt und veranlaßt die Zahnstange H zum Steigen;

dadurch wird der Zulaßhahn für den nicht überhitzten Dampf geschlossen, der

Zulaßhahn für den überhitzten Dampf dagegen geöffnet, bis das Dampfgemisch die

Temperatur von 200° erreicht. In demselben Augenblicke berührt das

Quecksilber im Rohre r, r' das Ende a des Drahtes b, a und

vermittelt dadurch die Communication desselben mit dem Drahte e, d; der Strom tritt in den Elektromagneten, dieser kommt in Thätigkeit

und hebt die Armatur h; das Ventil von S, S' öffnet, das von R, R'

schließt sich; das im oberen Becken M, M' enthaltene

Wasser läuft in den unteren Behälter N, N' ab, der

Schwimmer steigt und drückt die Zahnstange H nieder, und

diese setzt die Hähne der beiden Dampfrohre in Bewegung. Sobald die Temperatur des

Dampfgemisches 200° zu übersteigen beginnt, fängt das Spiel der beiden

Ventile von Neuem an und in dieser Weise ist man, wie die tägliche Erfahrung

beweist, im Stande die Temperatur des Dampfes auf jedem beliebigen Grade constant zu

erhalten.

Nach der Destillation und den: darauf folgenden Auswaschen werden die Fettsäuren

durch mechanische Mittel in das Preßhaus transportirt und je nach ihrer

Beschaffenheit entweder kalt oder warm gepreßt. Früher wurde diese Operation beinahe

ohne jeden Anhaltspunkt ausgeführt; der durch dieselbe sehr in Anspruch genommene

Arbeiter zog nicht immer das Manometer zu Rathe und dadurch wurden häufig bedeutende

Nachtheile verursacht. Leroy und Durand kamen zuerst auf den glücklichen Gedanken, mit dem Manometer ein

elektrisches Läutewerk zu verbinden, welches es

sofort signalisirt, wenn der beabsichtigte Maximaldruck erreicht ist. Die durch das

Pressen abgeschiedene Oelsäure fließt in den Oelkeller, wo sich die Beimengungen

absetzen; und dann wird sie mittelst Filtrirens durch enggeflochtene Körbe oder

durch Filter von sehr dichtem Wollenstoff gereinigt, auf Fässer gezogen und an

Seifenfabriken und Webereien verkauft. Die aus Stearinsäure bestehenden Preßkuchen

werden in Tröge gebracht, ausgewaschen und durch mechanische Mittel in die

Kerzenfabrik transportirt. Dieselbe enthält vorn die Gießmaschinen, rechts die

Beschneid- und links die Polirmaschinen, im Hintergrunde die

Verpackungstische und die Magazine.

Das gewöhnliche Verfahren, welches darin besteht, die flüssige Stearinsäure in

Pfannen zu gießen, durch Zusatz von erstarrtem Stearin abzukühlen, mit Rührscheiten,

die von Menschenhand geführt werden, umzurühren und dann, sobald sie den gehörigen

Grad von Flüssigkeit erlangt hat, in Formen zu gießen, haben Leroy und Durand durch die Einführung des von

ihnen erfundenen Rührapparates sehr vereinfacht und

erleichtert. Derselbe besteht aus einem Kasten mit doppelten Wandungen, durch dessen

Mitte eine mit Flügeln versehene, durch eine liegende Welle in Bewegung gesetzte

Achse hindurchgeht; letztere hat innen eine enge Höhlung, in welche der zum

Schmelzen des erstarrten Stearins bestimmte Dampf eintritt. Durch diesen Apparat

wird die Hälfte der bisher erforderlich gewesenen Handarbeit, sowie ein bedeutender

Substanzverlust erspart.

Zum Gießen der Kerzen sind zwei Apparate erforderlich; bei dem einen wird Wasser, bei

dem zweiten Dampf angewendet. Dem ersteren wird das Wasser, welches dem Stearin die

gehörige Temperatur, also den passenden Flüssigkeitsgrad mittheilen soll, mittelst

eines Rohres zugeführt; nachdem die nöthige Temperatur erreicht worden, wird das

Stearin in die zuvor angewärmten Formen gegossen; das heiße Wasser fließt ab und

wird durch kaltes, mittelst eines zweiten Rohres zugeleitetes Wasser ersetzt; nach

dem Erkalten der Güsse läßt man auch das letztere ablaufen und nimmt die Kerzen aus

den Formen. Bei dem anderen Apparate wird der zum Erhitzen der Formen bestimmte

Dampf durch ein Leitungsrohr zugeführt; das Abkühlen wird mittelst eines Ventilators

bewerkstelligt, der durch ein Register geöffnet oder geschlossen wird. Der

aufgespulte Docht wird auf die Apparate gebracht, geht durch die Formen ihrer ganzen

Länge nach hindurch und wird oben mittelst einer Klemme oder Zange festgehalten. Das

Ausnehmen der Kerzen aus den Formen wird mittelst eines mit einem Getriebe

versehenen Wagens bewirkt, welcher von dem einen bis zum anderen Ende des Apparates

läuft und sich senken läßt, wobei er sich mit den Dochtzangen durch Stifte verbindet, worauf er sich

wieder hebt und die gegossenen Kerzen mit sich nimmt. Gleichzeitig wickelt sich die

Spule ab und der Docht geht ohne weitere Beihülfe durch die Form hindurch.Wir verweisen auf die Beschreibung der von Haffner

verbesserten amerikanischen Lichtergießmaschine im polytechn. Journal Bd. CLXXVIII S. 184. A. d. Red.

Die aus den Formen genommenen Kerzen werden zum Bleichen (durch das Licht) aufgehängt

und kommen dann in die Beschneidmaschine, welche sie mittelst einer Kreissäge zu

Stücken von der gewünschten Länge zerschneidet und dann auf ein System von unter

einander zu einer endlosen Kette verbundenen Stäben legt, mittelst deren sie in ein

mit Wasser gefülltes Gefäß geführt werden. Aus dem letzteren kommen sie auf die

Polirmaschine. Nach dem Poliren kommen sie in den Verpackungssaal und aus diesem in

die Verkaufsmagazine. Die Beschneid- und Polirmaschinen werden durch

Dampfkraft getrieben.

Tafeln