| Titel: | Neues Verfahren zur Verkohlung des Holzes im Forste und Beschreibung des dazu erforderlichen Apparates; von E. Dromart, Civilingenieur. |

| Fundstelle: | Band 186, Jahrgang 1867, Nr. XV., S. 51 |

| Download: | XML |

XV.

Neues Verfahren zur Verkohlung des Holzes im

Forste und Beschreibung des dazu erforderlichen Apparates; von E. Dromart,

Civilingenieur.

Aus den Annales du Génie civil, Juli 1867, S.

438.

Mit Abbildungen auf Tab.

I.

Dromart's Verfahren zur Verkohlung des Holzes.

Bei der Beschränktheit der Holzproduction und der unverkennbaren Abnahme derselben

läßt sich ein nachhaltiges Fallen der Holzpreise keineswegs erwarten und es bleibt

somit nur übrig, den Verkohlungsproceß selbst zu verbessern, da derselbe bei

zweckentsprechender Ausführung einen doppelt so großen Ertrag liefern kann als man

durch die gewöhnliche Meilerverkohlung zu erzielen

vermag.

Schon seit langer Zeit hatten Techniker und Ingenieure, um den bedeutenden Verlusten

bei dem bisher üblichen System zu begegnen, verschiedene neue Verfahrungsweisen

vorgeschlagen, doch blieben dieselben im Ganzen unbeachtet, wahrscheinlich weil sie

nicht allen Bedingungen entsprachen, welche für die praktische Anwendbarkeit erfüllt

werden müssen; letztere sind:

1) daß die Kohlen in den Forsten auf den Häuen oder Schlägen

selbst producirt werden;

2) daß bedeutende Holzmengen binnen kurzer Zeit verkohlt

werden;

3) daß bei der Verkohlung die Operationen von der größeren oder

geringeren Geschicklichkeit der dazu verwendeten Arbeiter ganz unabhängig

bleiben.

Häufig wird die Holzverkohlung Leuten überlassen, welche unfähig sind einen Betrieb

zu leiten, bei welchem die Quantitäten von Luft und Wasser, ein stärkerer oder

schwächerer Zug, das Richten und Schichten des Holzes, die Beschaffenheit des

letzteren etc. eine bedeutende Rolle spielen, so daß die Holzverkohlung zu einer der

schwierigsten Aufgaben wird, welche in der Industrie zu lösen sind.

Die Ausbeute an Kohlen bei der Meilerverkohlung beträgt 25 bis 30 Proc. vom Volum des

angewendeten Holzes, während man bei Anwendung des neuen Verfahrens mit weniger

Kosten und in weit kürzerer Zeit 60 bis 65 Volumprocente gewinnen kann.Diese Angabe stimmt, wie der sachkundige Leser bemerken wird, mit den

bekannten Erfahrungssätzen über die Holzverkohlung nicht wohl überein. Die

Meilerverkohlung liefert 23 bis 26 Proc. vom Gewichte des Holzes an Kohle, während bei einem Gehalte der

Holzfaser von 50 Gewichtsproc. Kohlenstoff in lufttrockenem Holze 40 Proc.

von diesem enthalten sind, so daß etwa 5/8 des Kohlenstoffgehaltes gewonnen

werden. Uebrigens geben nach den bisherigen Erfahrungen die

Verkohlungsmethoden, bei denen der Luftzutritt gänzlich vermieden wird,

weder mehr, noch weniger Kohlen als die Meilerverkohlung, wenn bei der

letzteren die gehörige Vorsicht beobachtet wird, eine Thatsache, die sich

leicht erklärt, wenn man berücksichtigt, daß in den Oefen bei der

Ofenverkohlung in Folge des Schwindens des Holzes sehr nachtheilige

Hohlräume entstehen, was bei der Meilerverkohlung durch das stete Nachsinken

der beweglichen Meilerdecke nicht der Fall ist. Bei den auf Veranlassung von

Prof. Berthier von Junker im Jahre 1832 mit 32 jährigen Hölzern abgeführten Versuchen

ergab sich allerdings bei der Meilerverkohlung ein mittlerer Ertrag von 20

Gewichtsproc., bei der Ofenverkohlung ein solcher von 23 bis 27

Gewichtsproc., allein bei der letzteren muß noch l/5 zum Holze

hinzugerechnet werden, welches bei der Heizung der Oefen im Durchschnitte

consumirt wird, so daß jene 27 Gewichtstheile Kohle von 120 Gewichtstheilen

Holz herrühren, somit nur gegen 22 Proc. Kohlen erzeugt werden, also nicht

mehr als bei der Meilerverkohlung. – Was das Ausbringen nach dem Volumen anbetrifft, so ist dasselbe bei der

Meilerverkohlung nach af Uhr bei der Rothfichte

und Weißtanne 50,5 im geringsten, 63,2 im mittleren und 75 Volumprocente im

höchsten Betrage; in Oberschlesien erhielt man bei stehenden und liegenden

Meilern 52,6 bis 60 Volumprocente von Scheitholz, 42,7 von Knüppelholz und

49,5 von Stockholz. Bei der Haufenverkohlung von Nadelholz zu Hieflau in

Steiermark wurden 79,5, bei der Verkohlung in runden Meilern 86,2

Volumprocente Kohlen erhalten. Diese bedeutenden Differenzen in den Angaben

werden jedenfalls zum großen Theile durch das bei den Messungen angewendete

Verfahren bedingt, indem bei manchen derselben aller Wahrscheinlichkeit nach

der Kubikinhalt des Meilers für das Volum des Holzes selbst genommen worden

ist, und die im Meiler in größerer Menge als in dem aufgeklafterten Holze

vorhandenen Hohlräume nicht mit in Rechnung gezogen sind. Zu ganz genauen

Messungen empfiehlt Karsten die Bestimmung dieser

Hohlräume – zunächst im unverkohlten Holze, dann in der erhaltenen

Kohle – durch Einschütten von Sand.H.

H.

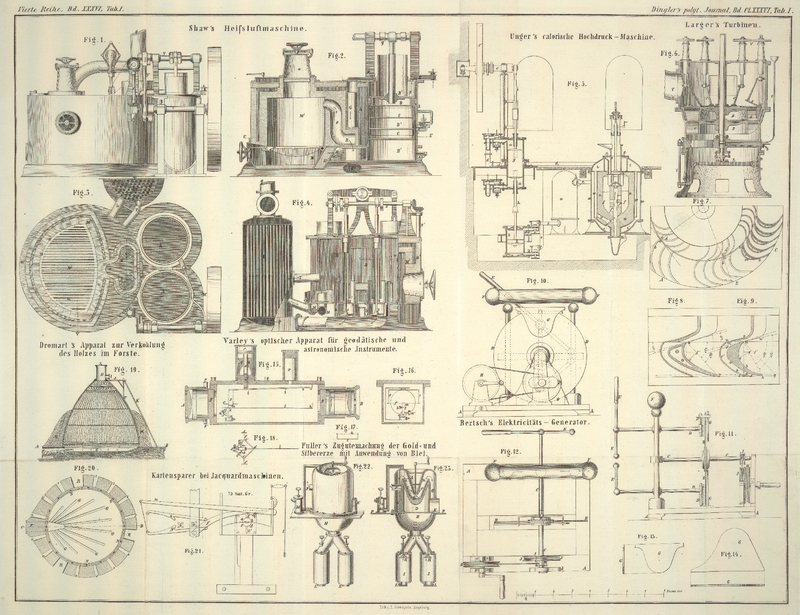

Der Verkohlungsapparat.

Dieser in Fig.

19 dargestellte Apparat hat eine domförmige Gestalt, an der Basis 5,25

Meter Durchmesser und eine Höhe von 4,50 Meter. An seiner Spitze ist er mit einer

Esse H von 1 Met. Höhe und 0,70 Met. Durchmesser

gekrönt.

Diese Krönung oder Haube H ist mit einer Tubulatur I versehen, in welcher vom Beginne des eigentlichen

Verkohlungsprocesses an ein Feuer unterhalten wird, um den Zug zu begünstigen.

Das Gerippe oder Gerüst des Domes besteht aus einem gußeisernen Kranze P, auf welchen die Esse H

aufgeschraubt wird; ferner aus einem schmiedeeisernen, mit Haken oder Klammern

versehenen Ringe, welcher unmittelbar auf den Boden der Kohlstätte zu liegen kommt

und die Basis des Apparates bildet; endlich aus 16 gleichfalls aus Schmiedeeisen

angefertigten Streben oder Trägern N, N,

Fig. 20,

welche an beiden Enden mit Haken oder Klammern versehen sind und zur Verbindung des

Kranzes P mit dem Bodenringe dienen.

Die zwischen den einzelnen Streben N, N befindlichen

Zwischenräume werden

durch Füllungen aus Eisenblech hermetisch geschlossen. Diese Blechtafeln werden mit

den Rändern der 16 Rahmstücke oder Rippen N, N mittelst

conisch geformter, querliegender, fest anzuziehender Bolzen oder Dorne

verbunden.

Alle diese Eisenstücke werden mit einem Ueberzuge von Thonschlicker versehen; ihr

Gesammtgewicht darf nicht über 100 Kilogr. betragen, damit sie sich zum Behufe des

Transportes von einem Häu oder Schlage zum anderen leicht auseinander nehmen und

wieder zusammensetzen lassen.

Zur Verhinderung einer Abkühlung des Ofens während des Kohlens durch Regen dient ein

mit einem haltbaren Anstrich versehener, die ganze Oberfläche des Apparates

umgebender Mantel aus schwachem Eisenblech U, welcher

nur auf den vorspringenden Rippen der Streben N

aufliegt, so daß ein mit Luft erfüllter Zwischenraum von 4 Centimet. zwischen ihm

und dem Ofen bleibt.

Der Apparat wird mit einer bis zur Höhe von 2 Meter über seiner Basis

hinaufreichenden Decke von Erde und Rasen M, M

beworfen.

Die Eingänge zu den am unteren Ende der Füllungen angebrachten Thüren R, R, R (Fig. 20), sowie die

Zuglöcher oder Abzüchte 1, 2, 3... 13 werden mit Hülfe von Rundhölzern oder Rollen

ausgespart. Die Abzüchte dienen zur Beschleunigung der Abkühlung des Apparates nach

vollendeter Verkohlung des eingesetzten Holzes. Die drei Thüren R, R, R sind zum Beschicken des Ofens und zum Ziehen der

Kohlen bestimmt, und in gleichen Zwischenräumen von einander angebracht; durch

Vorsetzer von feuerfestem gebranntem Thon und mittelst eiserner, von starken

Schließhaken gehaltener Riegel können sie hermetisch verschlossen werden.

Zum Heizen des Apparates dient ein gußeiserner, mit feuerfestem Thon ausgeschlagener,

unter dem Ofen befindlicher Herd F von 1,50 Meter Länge,

welcher zur Begünstigung des Brennens des Heizmaterials mit einem bis zu seiner

Mitte gehenden Roste versehen ist. Dieser aus mehreren mit einander verbundenen

Theilen bestehende Herd, welcher zur Verminderung des Wärmeverlustes mit feinem

Sande bedeckt wird, steht mit zehn Röhren G, G, G... in

Verbindung, welche fächerförmig in der Art gelegt werden, daß sie die Wärme über die

ganze Fläche des Ofens verbreiten. Diese Vertheilungsröhren haben eine rechteckige

Gestalt; die dem Feuerraume zunächst liegenden Stücke bestehen aus feuerfestem Thon,

die entfernteren aus Gußeisen. Ihre einzelnen Stücke stecken in einander wie die

Röhren einer Wasserleitung; an ihren verticalen Seitenflächen sind sie mit

Oeffnungen von 4 Centimet. Durchmesser versehen, durch welche die Herdgase in den

Ofen entweichen und in demselben die Wärme vertheilen.

Durch Oeffnen, beziehungsweise Verschließen dieser Oeffnungen läßt sich der Verlauf

des Verkohlungsprocesses im ganzen Ofen gehörig reguliren.

Das Schichten des

Kohlholzes.

Die ersten Scheite werden horizontal auf die einen Rost bildenden Vertheilungsröhren

gelegt; sie bilden in dieser Weise die Unterlage, auf welcher die ganze zu

verkohlende Holzmasse ruht. Man nimmt dazu am besten Rundhölzer, welche so weit von

einander entfernt liegen müssen, daß die Gase zwischen ihnen hindurchtreten können.

Sobald diese Unterlage gelegt ist, verfährt man wie bei gewöhnlichen stehenden

Meilern, d.h. die Scheite werden möglichst vertical um einen dicken, in der Mitte

feststehenden Pfahl (Quandelpfahl) aufgestellt, welcher ihnen als Stützpunkt dient;

derselbe wird mit concentrischen Ringen von Scheiten umgeben, bis man an die

Peripherie des Ofens gelangt. Auf diese Weise kommen, der Länge der Scheite

entsprechend, drei bis vier Schichten von denselben über einander zu stehen und

zuletzt werden die Scheite in horizontaler Lage aufgeschichtet, so daß der Ofen bis

zu seiner Krönung oder Haube gefüllt ist.

Beim Aufschichten des Holzes muß mit möglichster Regelmäßigkeit verfahren werden,

damit nicht an manchen Stellen die unvermeidlichen Hohlräume größer ausfallen als an

anderen Punkten, denn sonst würden die Gase vorzugsweise in diese größeren Räume

entweichen und die Holzmasse unregelmäßig erhitzen.

Die Verkohlung.

Nachdem der Ofen vollständig gefüllt ist, werden seine Thüren sorgfältig geschlossen,

damit nicht während des Verkohlungsprocesses Luft zutreten kann, wodurch mehr oder

weniger bedeutende Kohlenverluste herbeigeführt würden.

Dann wird auf dem Herde Feuer angezündet, und bis zur Beendigung des Processes

ununterbrochen und mit der größtmöglichen Intensität unterhalten, indem die

Erfahrung bewiesen hat, daß unter sonst gleichen Verhältnissen das Ausbringen an

Kohlen um so größer ist, je rascher die Verkohlung stattfindet.

Der Feuerherd ist so geräumig, daß er die Benutzung großer Mengen von solchem

pflanzlichem Brennmaterial gestattet, welches an und für sich nur geringe Heizkraft

besitzt, wie z.B. Fichtennadeln, Hauspäne, das beim Aufbereiten der Kohlhölzer

abfallende Reisig – also Material, welches in commercieller Hinsicht ohne

Werth ist.

Anfänglich stellt sich der nöthige Zug nur schwierig her, zumal wenn das zu

verkohlende Holz noch grün oder wenn es feucht ist. Deßhalb wird in der Tubulatur

ein schwaches Feuer angezündet und so lange unterhalten bis ein gehöriger Zug

stattfindet, wozu, dem Feuchtigkeitsgrade entsprechend, eine Zeit von einer bis zwei

Stunden erforderlich ist.

Nach zehnstündigem Feuern ist die Temperatur des Ofens auf 100°C. gestiegen;

in diesem Zeitpunkte entweichen durch die Esse bedeutende Mengen von Wasserdampf und

dieß währt so lange fort, bis die Holzmasse die Temperatur von 150°C.

angenommen hat, was nach Verlauf von ungefähr zehn weiteren Stunden der Fall ist.

Bei dieser Temperatur zeigen die entweichenden Dämpfe eine dunklere, mehr rothe

Farbe, da sie mit brenzlichen Producten und mit Essigsäure beladen sind.

Der Dampf wird nun immer dunkler, je weiter das Abdestilliren des Theeres

vorschreitet; letzterer wird erst bei der Temperatur von 200° dampfförmig und

seine Entwickelung dauert bis zur Beendigung der Operation fort.

Bei 330° zieht weniger Rauch ab, der überdieß eine lichtere Färbung zeigt, und

damit ist der Verkohlungsproceß vollendet.

Zur Erzielung einer schärfer gebrannten Kohle wird die Operation bis zu der

Temperatur von 420° fortgesetzt; 1 1/2 bis 2 Stunden sind dazu

hinlänglich.

Soll die Kohle zum Hohofenbetriebe benutzt werden, so ist die Verkohlung bei

330°C. vorzuziehen, wogegen die bei 420° dargestellte Kohle den

Bedürfnissen des Hausverbrauches am besten entspricht.

Diese Temperaturgrade werden mittelst Probirröhrchen bestimmt, welche kleine

Stückchen von Blei, beziehungsweise Zink enthalten; diese einfachen

Probirvorrichtungen werden durch eine kleine, in der dem Herde gegenüberliegenden

Füllung angebrachte Oeffnung in den Ofen gesteckt. (Blei schmilzt bei 330°,

Zink bei 420°C.)

Zur Erkennung der niedrigeren Temperaturgrade kann man verschiedene Legirungen von

Wismuth, Blei und Zinn, in den erforderlichen Verhältnissen zusammengesetzt,

benutzen; indessen ist bei der gewöhnlichen Arbeit die Anwendung von Zink und Blei

genügend.

Das Abkühlen des Apparates.

Nach Beendigung der Verkohlung wird der Herd zur Verhütung jedes Eindringens voll

Luft mit Erde oder mittelst einer mit Thon verstrichenen Thür hermetisch

verschlossen; die Esse dagegen wird erst dann verschlossen, wenn die Gase gänzlich

ausgetrieben sind, was etwa sechs bis sieben Stunden nach dem Verschließen des

Feuerraumes der Fall ist.

Eine rasche Abkühlung des Ofens erzielt man durch Oeffnen der dreizehn, am unteren

Theile der Blechfüllungen angebrachten Abzüchte oder Luftlöcher, indem alsdann die

äußere Luft in den zwischen dem Blechmantel und dem Ofen befindlichen Raum tritt.

Die in diesem Raume befindliche heiße Luft steigt empor und wird durch die

eindringende kalte Luft ersetzt, welche an den Wänden des Ofens unablässig

hinstreicht und die Abkühlung desselben somit beschleunigt. Vierzig bis

achtundvierzig Stunden nach der Beendigung der Verkohlung – der Temperatur

der äußeren Luft entsprechend – ist der Ofen vollständig erkaltet.

Während der Dauer des Verkohlungsprocesses werden die Luftlöcher oder Abzüchte 1 bis

13 mit Erde und Rasen verschlossen gehalten.

Das Ziehen der Kohlen.

Nachdem die Esse und alle drei Thüren geöffnet worden, können die Arbeiter in den

Ofen kriechen, ohne von Asphyxie bedroht oder von der Wärme belästigt zu werden. Sie

ziehen die Kohlen mittelst Schaufeln und besonders zu diesem Zwecke bestimmter

Körbe, ohne Kratze und Haken, das sonst übliche Gezähe, bei dessen Anwendung die

größeren Stückkohlen leicht zerbrochen werden.

Scheite von altem angefaultem Holze werden nicht selten in Folge des Verkohlens

pyrophorisch und entzünden sich dann, sobald sie mit der Luft in Berührung kommen.

Um solche Stücke leicht löschen zu können, müssen die gezogenen Kohlen über einen

großen Raum ausgebreitet werden, und die Vorsicht gebietet, sie erst am folgenden

Tage in Haufen zu bringen.

Resultate der Versuche, welche mit verschiedenen

Fichtenholzsorten abgeführt wurden.

1) Splintholz, Schwartenbreter.

Volum

des eingesetzten Holzes

47 Kubikmet.

„

des im Herde verbrannten Holzes

7

„

„

der ausgebrachten Kohle

31,5 „

Dauer

der Verkohlung

42 Stunden.

Das Ausbringen betrug 59 Volumproc.

Das Holz war bereits vor Jahresfrist gefällt, aber sehr regennaß.

2) Knüppel von 0,10 bis 0,15

Meter Durchmesser.

Volum

des eingesetzten Holzes

42 Kubikmet.

„

des im Herde verbrannten Holzes

6

„

„

der ausgebrachten Kohle

29,5 „

Dauer

der Verkohlung

34 Stunden.

Die erhaltene Kohlenausbeute entsprach etwa 62 Volumproc.

Das angewendete Holz war vor einem Jahre gefällt und sehr trocken.

3) Knüppel von 0,10 bis 0,16

Meter Durchmesser.

Volum

des eingesetzten Holzes

44 Kubikmet.

„

des im Herde verbrannten Holzes

7

„

„

der ausgebrachten Kohle

28 „

Dauer

der Verkohlung

42 Stunden.

Das Ausbringen betrug 55 Volumproc.

Das Holz war ganz grün und regennaß.

4) Dicke Scheite von altem, harzigen Fichtenholze.

Volum

des eingesetzten Holzes

48 Kubikmet.

„

des im Herde verbrannten Holzes

7

„

„

der ausgebrachten Kohle

36 „

Dauer

der Verkohlung

48 Stunden.

Das Ausbringen entsprach 65 Volumproc.

Das Holz war ganz trocken.

5) Knüppel von 0,06 bis 0,08

Meter Durchmesser.

Volum

des eingesetzten Holzes

48 Kubikmet.

„

des im Herde verbrannten Holzes

5

„

„

der ausgebrachten Kohle

32 „

Dauer

der Verkohlung

24 Stunden.

Das Holz war ganz trocken und vor einem Jahre gehauen.

Die Ausbeute betrug etwas über 60 Volumproc.

Das Ausbringen schwankte bei diesen fünf Versuchen zwischen 59 und 65 Volumprocenten.

Es erwies sich bei denselben, daß grünes, wie feuchtes Holz ein bedeutend

vermindertes Ausbringen gibt. Außerdem ist zu beachten, daß nur Holz, welches vor

einem Jahre gefällt worden, zur Verkohlung kommen soll.

Allgemeine Betrachtungen über die

Holzverkohlung.

Der allgemeinen Annahme nach soll zur Erzeugung von Holzkohle eine hohe Temperatur

erforderlich seyn; indessen ist zu diesem Zwecke eine solche von 330°C.

hinreichend.Violette wies zuerst nach, daß mittelst Anwendung

von überhitztem Wasserdampf Holz bei einer Temperatur von 300 bis

350°C. verkohlt werden kann.

Bei der Meilerverkohlung erscheint die Kohle unter ihrer Lösche- und Erddecke

glühend; allein durch diesen Zustand wird die Zersetzung der aus dem Holze

entwickelten Wasserdämpfe sowie die Verbrennung des Sauerstoffs der in größerer oder

geringerer Menge in den Meiler eindringenden Luft, außerordentlich begünstigt. Es

entwickelt sich dann Kohlenoxydgas, Kohlensäure und leichtes Kohlenwasserstoffgas

(Sumpfgas), und zwar direct auf Kosten der Kohle.

Bei Anwendung des im Vorstehenden beschriebenen Apparates hingegen ist die in

demselben bis zu 420°C. gesteigerte Temperatur zur Zersetzung des Wassers

nicht hoch genug und der Sauerstoff der vorhandenen Luft verbrennt in den

Vertheilungsröhren, bevor er in die Holzmasse eindringen kann.

Die Knüppel oder Rollen bleiben wie sie eingesetzt wurden, nur werden sie in Folge

des Schwindens nach allen Richtungen hin kleiner.

Lösche (Kohlenstaub) und Asche, welche bei der Meilerverkohlung fast immer vorkommen

und eine Zerstörung der Kohle durch Wasser oder Luft anzeigen, sind bei der

Anwendung des hier beschriebenen Apparates nicht zu bemerken.

Die Kohlenmeiler explodiren oft, sie „schütteln“ oder „rütteln“, indem die entzündeten Substanzen manchmal bis zu

großen Entfernungen abgeworfen werden, und dadurch werden nicht selten Waldbrände

verursacht. In Gegenden, wo die Nadelhölzer sehr harzig sind, ist von Seiten der

(französischen) Regierung das Meilerverkohlen im Sommer verboten – zum großen

Nachtheile für diesen Industriezweig; denn im Winter ist das Holz stets sehr feucht

und das beständige Regenwetter und die öfters sehr heftigen Windstöße, von denen die

Meiler mehr oder weniger beschädigt werden, verursachen immer bedeutende

Verluste.

Mein Apparat dagegen kann ohne jede Gefahr in allen Jahreszeiten im Betriebe stehen;

durch die Esse kann kein glühender Gegenstand hinausfliegen, da die Flamme bei ihrem

Austritte aus den Vertheilungsröhren sofort erlischt.

Auch Explosionen sind bei Anwendung dieses Apparates nicht möglich; denn damit sie

entstehen können, muß sich atmosphärischer Sauerstoff in bestimmten Verhältnissen

mit den kohlenstoffhaltigen Gasen verbinden und atmosphärische Luft kann in das

Innere des Ofens nicht eindringen.

Im Ofen findet kein Druck statt, weil die Dampfentwickelung und das Feuer sich

fortwährend mit der Intensität des Herdes ausgleichen. Allerdings ist der Zug um so

stärker, je weiter die Operation vorgeschritten ist – indem alsdann geringere

Gasmengen vorhanden sind –; allein diese Verstärkung des Zuges findet

stufenweise und ohne Nachtheil statt, denn je rascher die Verkohlung vor sich geht,

desto weniger Material verbrennt im Feuerraume, da die Abkühlung der

Apparatwandungen mit der Verminderung der Zeitdauer geringer wird.

Die bei der Meilerverkohlung ausgebrachte Kohle ist niemals von ganz gleichmäßiger

Beschaffenheit, indem die Temperatur an den verschiedenen Punkten des Meilers

außerordentlich schwankt und vom Köhler nicht leicht regulirt werden kann. So kommt

es, daß sich in demselben Meiler zu stark gebrannte und dadurch ihrer Heizkraft

verlustig gewordene Kohle neben kaum gedörrtem Holze (sogenannten „Bränden“) vorfindet.

Im Apparate erleidet die Kohle selbst in unmittelbarer Nähe der Oeffnungen, welche in

den Vertheilungsröhren für den Austritt der Heizgase angebracht sind, keine

Werthverminderung und nur sehr selten kommen Stücke von Rothkohle vor.

Diese Regelmäßigkeit der Verkohlung findet in folgenden praktischen Beobachtungen

ihre Erklärung.

Bringt man die erwähnten, zur Bestimmung der Temperatur dienenden Proberöhren an

verschieden hoch über der Basis befindliche Stellen des Apparates, so bemerkt man,

daß die Verkohlung im oberen Theile desselben rascher vor sich geht als im unteren,

indem die aus den oberen Schichten des zu verkohlenden Holzes sich entwickelnden

Flüssigkeiten auf die Vertheilungsröhren hinabtröpfeln und dieselben fortwährend

abkühlen.

Erst gegen Ende des Processes, wenn sämmtlicher Theer ausgetrieben ist, findet die

Verkohlung in den unteren Zonen des Ofens rascher als in den oberen Statt, und bei

der Temperatur von 330° ist die Wärme in der ganzen Holzmasse gleichmäßig

verbreitet.

Wollte man bei sehr hoher Temperatur verkohlen, so würde die in der unteren Ofenzone

erzeugte Kohle gegen die aus dem oberen Theile des Ofens herrührende zu scharf

gebrannt werden, und die Charge würde sehr unregelmäßig ausfallen.

Das Holz verkohlt um so rascher, je geringeren Durchmesser die Scheite oder Rollen

etc. haben. Da das auf den Schlägen und Häuen liegende Holz in dieser Beziehung

große Unregelmäßigkeiten zeigt, so schichtet man starkes und schwaches Holz ohne

Unterschied zusammen, ohne daß die Qualität der producirten Kohle darunter leidet;

die Verkohlung findet bei allen Stücken gleichzeitig statt, indem die stärksten

reißen und mehr Wärme absorbiren.

Eine Charge Rollen oder Knüppel von 0,08 Met. Durchmesser erfordert zur vollständigen

Verkohlung 24 Stunden; haben die Knüppel 0,20 Met. Durchmesser, so sind dazu 48

Stunden, im Ganzen also, zum Verkohlen beider Chargen, 72 Stunden erforderlich.

Setzt man nun eine Charge zur Hälfte aus Rollen von 0,08 und zur Hälfte aus solchen

von 0,20 Met. Durchmesser zusammen, so ist zur Verkohlung dieser Charge eine Zeit

von 36 Stunden erforderlich.

Demnach ist, wie man sieht, ein Sortiren der verschiedenen Hölzer auf den Schlägen

nicht nothwendig. Indessen darf man auch nicht zu weit gehen und nicht Hölzer von

mehr als 0,30 Met. Durchmesser mit Knüppeln und Rollen zusammen verkohlen wollen; es

ist vielmehr vorzuziehen, solche Hölzer zu spalten.

Uebrigens kommen so starke Hölzer nur ausnahmsweise zur Verkohlung.

Beim Beschicken des Ofens muß man die starken Scheite oder Rollen in die Mitte, die

schwächeren hingegen an die Wandungen bringen; dadurch wird der Verlauf des

Processes erleichtert, denn durch das Blech des Ofens geht, obgleich es vom Mantel

und von der Erd- oder Rasendecke möglichst geschützt wird, doch stets eine

beträchtliche Wärmemenge verloren.

Kostenanschlag.

Ein Apparat verkohlt in 11 Monaten 3300 Kubikmet.

Holz und producirt daraus mindestens

1980 Kubikmet. Kohlen zum Preise von 10 Fr. per

Kubikmet.;

dieß macht

19800 Fr.

Davon gehen

ab:

1) Handarbeit und Rückerlohn, per

Kubikmet. Holz 1 Fr. 50 Cent

2970 Fr.

2) Interessen des zur Anschaffung des

Apparates verwendeten Capitals

300 „

3) für Amortisation

600 „

4) für fünfmaliges Auseinandernehmen

und Zusammensetzen des Ofens, nebst

Transport

500 „

–––––––

Im Ganzen

4370 Fr.

––––––––

Bleibt Nettobetrag

15430 Fr.

––––––––

Dieselbe Holzmenge gibt bei der Meilerverkohlung im

Maximum 1000 Kubikmeter Kohle (?) zu 10

Fr.; dieß macht

10000 Fr.

Davon geht ab für Handarbeit und Rückerlohn, per Kubikmet. 2 Fr.

2000 Fr.

––––––––

Bleibt Nettobetrag

8000 Fr.

––––––––

Demnach stellt sich eine Differenz von 7430 Fr. zu Gunsten des Apparates heraus.

Dazu muß ich noch bemerken:

1) Daß ich von der Bruttoausbeute an Kohlen 12 Proc. für das Heizen des Herdes

abrechne, während im Forste dazu Abfälle ohne sonstigen Werth benutzt werden. In den

meisten Fällen wird die oben zu 7430 Fr. berechnete Differenz noch bedeutend größer

ausfallen.

2) Daß ich einen Monat an Arbeitsverlust berechne für das Zusammenstellen und

Auseinandernehmen des Ofens, welches ich zu fünfmal jährlich ansetze – eine

Annahme, die namentlich bei einem einigermaßen ausgedehnten Köhlereibetriebe wenig

Wahrscheinlichkeit für sich hat.

Zusammenfassung.

Die wesentlichsten Vorzüge des beschriebenen Apparates vor den Meilern bestehen in

Folgendem:

1) in einem doppelt so großen Ausbringen an Kohle;

2) in der Production einer gleichmäßigeren und bei der vom Käufer gewünschten

Temperatur dargestellten Kohle;

3) in der Möglichkeit, zu jeder Jahreszeit kohlen zu können;

4) in der Verminderung der Arbeitslöhne um ein Viertel;

5) in einer bedeutenden Abkürzung der Arbeitszeit, welche um zwei Drittel weniger

beträgt als bei der Meilerverkohlung;

6) in der Leichtigkeit, die zum Verkohlen nöthigen Arbeiter zu finden, indem

dieselben nicht besonders eingelernt zu seyn brauchen.

Bei der Meiler- und Haufenverkohlung ist diese Frage die wichtigste. Alles

wird von der Erfahrung und Geschicklichkeit des den Proceß leitenden Köhlers

bedingt. Bei der Anwendung des Apparates hingegen hängt der Gang der Verkohlung

nicht mehr vom Arbeiter ab; es kommt nur darauf an, Holz in den Feuerraum zu werfen

und zur gehörigen Zeit nachzusehen, ob das in den Probirröhren enthaltene Blei,

beziehungsweise Zink, bereits geschmolzen ist oder nicht.

Der Apparat verzieht sich in Folge der Einwirkung der Wärme nicht, sondern dehnt sich

ganz regelmäßig, in der Richtung von unten nach oben, aus; auch leidet das Blech der

Füllungen keineswegs, indem es sich nicht bis zum Dunkelrothglühen erhitzt und sich

allmählich mit einer Schicht von Theer und Pech überzieht, durch welche es vor der

nachtheiligen Einwirkung der Essigsäure geschützt wird.

Die in dem vorstehenden Aufsatze mitgetheilten Beobachtungen sind an einem Apparate

gemacht worden, welcher 50 Kubikmeter faßt und zu Solferino im

Landes-Departement im Betriebe steht.Nachdem dieser Aufsatz niedergeschrieben war, erhielt ich die Mittheilung,

daß ein bei Hrn. Lafari zu Léon (bei Dax)

von mir hergestellter derartiger Ofen hinsichtlich der Raschheit der

Verkohlung noch weit vortheilhaftere Resultate geliefert hat, indem die

Operationen nur die Hälfte von der in dem vorstehenden Aufsatze angegebenen

Zeit beanspruchen, ohne daß das Ausbringen geringer ist.Dieses Resultat, welches den Beweis gibt, daß sich ein weit bedeutenderes

Arbeitsquantum liefern läßt, wurde durch die Vergrößerung des Feuerraumes

oder Herdes erzielt, welchem ich einen doppelt so großen Inhalt und eine

größere Rostfläche gegeben habe. E. Dromart.

Tafeln