| Titel: | Die Walzenpresse zur Saftgewinnung aus Runkelrüben, von Poizot und Druelle. |

| Fundstelle: | Band 188, Jahrgang 1868, Nr. XCII., S. 385 |

| Download: | XML |

XCII.

Die Walzenpresse zur Saftgewinnung aus

Runkelrüben, von Poizot und

Druelle.

Nach Armengaud's Génie industriel, Februar 1868, S.

57.

Mit Abbildungen auf Tab.

VI.

Poizot und Druelle's Walzenpresse für Zuckerfabriken.

Viele Versuche sind schon gemacht worden, um die bei der Saftgewinnung aus

Runkelrüben angewandten hydraulischen Pressen durch continuirlich wirkende Maschinen

zu ersetzen,Man s. die Walzenpresse von Ferroux in diesem

Journal Bd. CXXIX S. 89 und die von de

Puydt in Bd. CLXXXIII S. 16.

ohne daß jedoch der Zweck erreicht worden wäre. Die Walzenpresse der oben Genannten

scheint dagegen nach der befriedigenden Arbeit einer ziemlich großen Anzahl

derselben und namentlich nach den Ergebnissen in der den Erfindern gehörigen

Zuckerfabrik zu Séraucourt eine bessere Zukunft zu haben.

Eine solche Presse ersetzte im Mittel fünf hydraulische; mit fünf Pferdekräften preßt

sie in der Stunde 25 Hektoliter Saft aus 3000 Kilogr. Rüben; dazu genügt ein

Arbeiter. Die Vortheile liegen also am Tage.

Das System dieser Presse begreift die Anwendung zweier

endloser Tücher, zwischen denen der Brei ausgepreßt wird. Diese empfangen von einem

mechanischen Zuführer den Brei, welcher dann allmählich immer stärker und

schließlich zwischen zwei großen Walzen comprimirt wird. Dabei ist eine

eigenthümliche Einrichtung vorhanden, wodurch die beiden Tücher während der

Druckwirkung an den Seiten dicht auf einander geschlossen

werden, so daß eine Art fortlaufender Sack gebildet und

der Brei am seitlichen Entweichen verhindert wird. Der Preßling bleibt auf dem

unteren Tuche liegen und wird durch Schlagleisten davon fortwährend entfernt. Sollen

die Tücher gereinigt und gewaschen werden, so wird einfach der Brei abgestellt und

statt dessen Wasser zufließen gelassen.

Die charakteristischen Eigenthümlichkeiten dieser Maschinen sind:

1) ununterbrochener und regelmäßiger Zufluß des Breies;

2) continuirliche Bewegung der Tücher;

3) Herstellung eines geschlossenen Sackes durch dieselben;

4) allmähliche durch Hebel regulirte Auspressung des Breies;

5) Begrenzung der Aneinanderstellung der Preßwalzen;

6) Regulirung der seitlichen und der Längs-Spannung der Tücher;

7) Ausschlagen derselben:

8) Aufsammlung des durch die Tücher hindurchgepreßten Saftes;

9) Abfuhr der Preßlinge;

10) eigenthümliche Herstellungsweise der Tücher.

Wir lassen nun zunächst die Beschreibung der Maschine folgen, wie sie in der letzten

Campagne in Séraucourt im Betriebe gewesen ist, und fügen dann die neueren daran

angebrachten Verbesserungen hinzu.

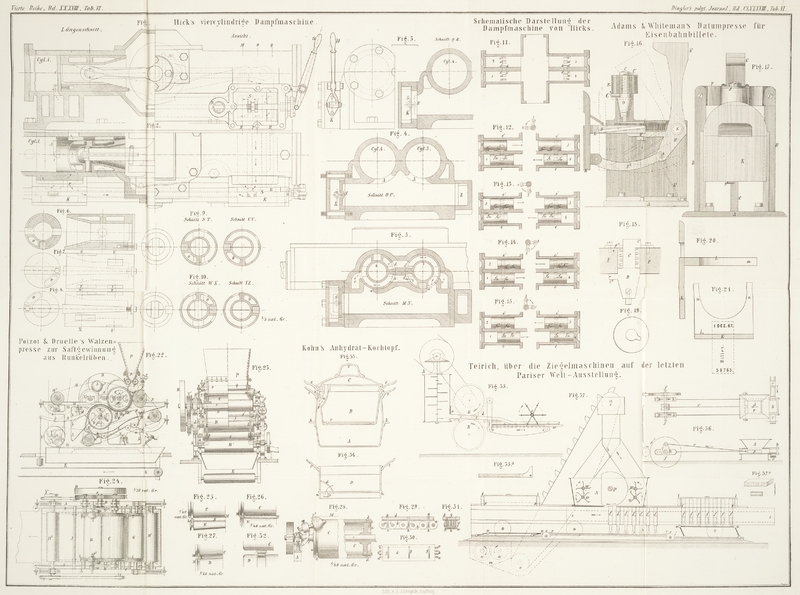

Fig. 22 stellt

die Maschine im Längendurchschnitt dar, Fig. 23 in der zum Theil

durchschnittenen Ansicht von einem Ende, Fig. 24 im Grundriß. Die

Figuren

25, 26 und 27 beziehen sich auf die Einrichtung für die allmähliche Bildung eines

geschlossenen Sackes.

Alle Theile der Maschine befinden sich auf dem gemeinschaftlichen Gestelle A Unter demselben ist eine Vertiefung, in welcher das

Tuch zur Aufnahme der Preßlinge fortbewegt wird. Die Maschine ist symmetrisch

bezüglich der durch ihre Längenachse gehenden Verticalebene, mit Ausnahme der an

einer Seite befindlichen Transmission für die durch die Treibwelle B übertragene Kraft.

Die beiden Preßwalzen C und D

empfangen jede eine eigene Drehungsbewegung; sie sind hohl aus Eisenguß hergestellt.

Die erste oder obere Walze C kann sich nur um ihre Achse

c drehen, deren Zapfen in festen Lagern liegen; die

Achse d der zweiten unteren Walze ist beweglich und mit

jener durch ein System von Hebeln und Stangen verbunden, welche eine Verschiebung

dieser Walze nach der Walze C hin und somit einen im

Voraus zu bestimmenden Druck auf letztere auszuüben ermöglichen.

Außerdem liegen drei kleinere horizontale Walzen E, E1, E2

auf zwei, die Walze C umfassenden seitlichen Armen F, und zwar immer näher an C, so daß der Brei allmählich weiter ausgepreßt werden kann; sie sind in der

Mitte schwach ausgedreht, so daß der Raum zwischen ihnen und der Walze C die Form eines Preßbeutels darstellt (Fig. 25 und 26). Vor der

ersten Walze C liegt die Zuführungswalze G und vor dieser die Leitwalze H, während zwei andere H1 und H2 zum gleichen Zweck unten und hinten

angebracht sind.

Hierdurch werden die beiden endlosen wollenen Tücher M

und N bewegt, zwischen welchen der Brei ausgepreßt

werden soll. Das Tuch M umgibt die feste Preßwalze C und die Walze H2 das Tuch N

die bewegliche Walze D und die Rollen G, H, H1. Die Ränder

dieser Tücher sind über die. Gestelle der Walzen und der Rollen umgeschlagen, so daß

sie gut festgehalten werden und zwei sich einander auf der Walze G

nähernde Bahnen bilden,

um dann parallel mit einander mit dem empfangenen Brei weiter geführt zu werden.

Der von der Reibe kommende Brei gelangt in den Speisetrichter P, an dessen Fuß sich zwei kleine Walzen Q, Q1 befinden, deren bewegliche Achsen auf

dem Gestelle p ruhen, welches durch zwei Arme p′ mit der Maschine verbunden ist. Die Achse der

einen dieser Walzen kann der anderen genähert werden, um mehr oder weniger Brei

durch gehen zu lassen.

Eine endlose Schnur L läuft an jeder Seite der Maschine

über gekehlte Rollen und zuerst über die Walze G, dann

zwischen E, E′, E2 und C,

sowie zwischen C und D

hindurch. Alle diese Walzen sind hierfür an den Seiten passend ausgekehlt. Diese

Schnur trägt das Tuch N von der Walze G bis zur Berührung von C

und D und hebt es dabei an den Rändern in die Höhe, so

daß der Brei einstweilen darauf festgehalten wird. Dann aber, wenn die Tücher sich

nähern, bildet die Schnur an jeder Seite eine Art Wulst, welcher in die Kehle der

Walzen hineingedrückt wird und so den Rand der beiden Tücher dicht aufeinander

schließt. Es entsteht also nach und nach ein wahrer Sack, was für die Arbeit der

Maschine von wesentlichem Erfolge ist.

Aus Fig. 25,

26 und

27, worin

die verticalen Dimensionen etwas vergrößert sind, wird man dieß deutlich

erkennen.

Der Saft fließt durch das Rohr i aus der Kupferschale I aus und in die zur Weiterbeförderung dienenden

Leitungen.

Der Preßling verbleibt fast ganz auf dem unteren Tuche N,

und wird durch die sich drehenden Flügel J, J′

davon gelöst, fällt auf das endlose Tuch K und wird

durch dieses weggeführt.

Die mechanischen Vorrichtungen für die Regulirung des richtigen Ganges der einzelnen

Theile sind folgende:

Die beiden Preßmalzen werden einander durch zwei Zugstangen R genähert, deren eine an der festen Welle c

der Walze C, die andere an der beweglichen d der Walze D befestigt ist.

Die beiden Gabeln dieser Stangen, welche in einer Ebene liegen, sind durch den

belasteten Hebel S mit einander verbunden.

Dieser Hebel geht durch die Gabeln hindurch und ist damit in den Punkten r und r (Fig. 24) verbunden, deren

erster den Drehungspunkt und deren letzterer den Stützpunkt des Hebels bildet,

während die Kraft an dem Aufhängepunkt des Gewichtes angreift.

An jeder Seite werden die Hebel durch die Riemen s (Fig. 22)

getragen, welche um die durch Sperrräder gehaltene Welle s1 geschlungen sind. Man kann hierdurch den

Druck aufheben, wenn die Tücher gelöst werden sollen, und braucht dazu nur die Welle

s1 zu drehen.

Das Spiel dieses gegliederten Hebelsystemes ist leicht verständlich. Um nun aber den

Druck und den Zwischenraum zwischen den Walzen zu begrenzen — da sonst das

Tuch zerquetscht werden würde — ist ein kugelförmiger Buffer vorhanden,

welcher durch eine Lagerbüchse mit der Achse d verbunden

ist, und dessen runder Kopf in der Richtung c, d gegen

eine runde Höhlung in dem Gestelle der Maschine stößt, wie man dieß in Fig. 22 durch

punktirte Linien angedeutet sieht. Man regulirt durch eine Stellschraube im voraus

die Entfernung des Buffers von der Lagerbüchse und mithin die äußerste Grenze des

Zwischenraumes zwischen den beiden Walzen, und zwar etwa gleich der Dicke der beiden

Tücher.

Die allmähliche durch die Walzen E, E1, E2

bewirkte Auspressung regulirt man durch Heben der hakenförmigen Träger der Arme F. Die Vereinigung der drei Walzen, deren Träger um die

Achse f oscilliren, hat also eine gewisse

Nachgiebigkeit, so daß der Brei gleich anfangs nicht zu sehr angegriffen wird.

Um die Längenausdehnung der Tücher zu reguliren, braucht man nur mittelst der in der

Zeichnung angegebenen Schraubenräder die Lager der Leitungswalzen H, H′ zu verrücken, welche sich in Coulissen des

Gestelles verschieben lassen. Die Ausdehnung nach der Breite wird am besten durch

bewegliche Ringe regulirt, welche an den Enden der Walzen angebracht sind, und in

deren Kehlen die Haltschnüre L, wie weiter unten

dargelegt werden soll, eingreifen.

Die Spannung dieser Schnüre wird durch Verstellung der einen Spannrolle l mittelst des Hebels u

regulirt, welcher durch das Rad u1 gedreht wird. Die Schnüre können aus irgend einem dehnbaren

oder geschmeidigen Stoffe, wie aus Kautschuk oder dergleichen bestehen; ebenso

werden die Kehlen oder Nuthen der Walzen, worin die Schnur liegt, mit einem Futter

aus einer derartigen Substanz versehen.

Die Speisung der Maschine regulirt man durch die mittelst des Kniehebels v1 und des Rädchens

v bewirkte Einstellung der Vertheilungswalze Q.

Die Bewegung empfängt die Maschine durch die Riemenscheibe B, deren Welle das Getriebe x trägt. Dieses

greift direct in das Zahnrad X der Walze C und durch das Mittelrad X1 auch in das Rad x1 der Walze D ein. Auf die Walzen des Fülltrichters wird die Bewegung durch zwei

Gelenkketten y (Fig. 23) übertragen.

Endlich erhalten die beiden Schlagleisten J und J′ ihre Bewegung durch Riemen von den Rollen Y, welche direct vom Motor bewegt werden können; die Achsen dieser

Rollen liegen dann auf an das Gestell angegossenen Lagen.

Diese Maschine hat schon sehr gute Resultate ergeben, allein die Erfinder haben sie

noch mehr verbessern und fehlerlos machen wollen. Die bei zahlreichen Versuchen

erworbenen Erfahrungen haben sie dazu in den Stand gesetzt, so daß namentlich das

Gewebe der endlosen Tücher und die Dichtung dieser letzteren auf einander wesentlich

verbessert werden konnte.

Das Gewebe des Tuches ist jetzt so eingerichtet, daß es an

den Stellen der größeren Inanspruchnahme auch stärker ist. Die Kettenfäden werden

nämlich an den Seiten dichter aneinander gelegt und an den miteinander zu

verbindenden Enden ebenfalls wieder einwärts umgelegt. Die Stellen, wo das Tuch den

stärksten Druck erleidet, d. h. wo es in die Vertiefungen der Walzen eingepreßt

wird, so wie da, wo die beiden Enden verbunden sind, werden auf diese Weise so

verstärkt, daß der Verschleiß sehr vermindert erscheint.

Außerdem müssen die Fäden, woraus das Tuch gewebt ist, wenig gedreht und selbst aus

einfach vereinigten Fäden gebildet seyn, damit sie sich leicht unter dem Druck der

dicken Walzen platt drücken und auch den Saft gut durchlassen.

Da indessen auch die so hergestellten Tücher an den Rändern bald schadhaft und

unbrauchbar werden, so sind noch folgende, die Seitendichtung betreffende Verbesserungen getroffen worden.

Zunächst sind (Fig.

28) an jedem Ende der Walze C zwei Ringe oder

Scheiben a von Kupfer oder Bronze mittelst der vier

Schrauben b angesetzt. Jeder Ring ist nach innen

eingeschnitten und dieser Einschnitt bildet mit demjenigen der Walze die ringförmige

Vertiefung für die die Seitendichtung hervorbringende Schnur. In diese Vertiefung

ist ein lederner oder sonst weicher Ring d eingelegt,

der selbst wieder eine kreisförmige Kehle an seinem Umfange hat, so daß die Schnur

einen wirklich hermetischen Schluß hervorbringen kann. Das Tuch kommt hier also mit

dem Gußeisen in keine unmittelbare Berührung, und leidet daher weniger von den

Unebenheiten, welche der säuerliche Saft darauf hervorbringt.

Eine weitere Verbesserung bezweckt das Emporheben des oberen Tuches vor dessen

Aufrollen auf die obere Preßwalze, so daß es von derselben leichter mitgenommen

wird.

Hierzu befinden sich an jeder Seite der Maschine zwei von den Armen r getragene und auf den Spindeln q laufende Rollen p2 welche das Tuch M kurz vor seiner

Berührung mit der Walze C heben und zu seiner

regelmäßigen Umfassung dieser letzteren vorbereiten.

Endlich sind auch noch die runden, sich in die Vertiefungen der Walzen einlegenden

Schnüre durch besondere Ketten aus metallenen mit Lederriemen überzogenen Gliedern

ersetzt worden. Diese Ketten machen die Kehle in der oberen Walze entbehrlich, und

da somit das Tuch nicht mehr in eine solche hineingedrückt zu werden braucht, so

wird die Abnutzung desselben vermindert, während zugleich ein dichterer Schluß

hervorgebracht wird.

Fig. 29, 30 und 31 stellen

diese Kette von der Seite, von oben und von vorn dar; Fig. 32 zeigt ihre

Anwendung auf die Preßwalzen. Die Erfinder wählten hierzu die geschlossene

Gelenkkette, welche stärker und widerstandsfähiger als die Bandkette ist. Die

äußeren oder geraden Kettenringe, welche aus 5 Gliedern a und die inneren oder ungeraden, welche aus 4 Gliedern b bestehen, sind wie gewöhnlich durch spindelförmige

Bolzen c verbunden. Der lederne Riemen d ist an die Kette mit Messingdrähten g befestigt, welche durch quer in dem Riemen zwischen

den äußeren Ringen eingestochene Löcher hindurchgehen. Sie sind dann über die bei

h hierzu eingeschnittenen Glieder umgebogen. Auf

diese Weise wird ein vollkommen fester Ueberzug der Kette hergestellt, welche nun an

die Stelle der seitlichen Schnüre tritt.

Nur die untere Walze hat eine Kehle zur Aufnahme der überzogenen Kette, während

dieselbe sich an die obere Walze bloß anlegt, die Tücher hier im rechten Winkel

emporhebt und dicht auf einander preßt. Man erreicht hierdurch, wie erwähnt,

besseren Schluß und größeren Schutz gegen die Abnutzung der Tücher.

Schließlich sey noch bemerkt, daß die Tücher, welche früher ganz aus Wolle bestanden,

jetzt aus zwei verschiedenen Stoffen gewebt werden, indem man für die Kette Jute und

für den Einschuß Wolle anwendet. Dieß, sowie die oben angegebene Verschiedenheit in

der Stärke hat alle Anforderungen in Bezug auf Widerstandsfähigkeit und

Dauerhaftigkeit der Tücher erfüllt.

Alle diese Verbesserungen machen aus der beschriebenen Presse eine einfache und

rationelle Maschine, welche bestimmt scheint, nicht nur der Zuckerfabrication,

sondern auch manchen anderen Zweigen der Technik wesentliche Dienste zu leisten.

Nachtrag. Nach den mir zugekommenen authentischen

Mittheilungen über die oben beschriebene Walzenpresse von Poizot u. Druelle in Séraucourt, stellt sich

deren Herstellungspreis, abgesehen von der den Erfindern zu zahlenden Prämie, auf

5000 Francs. Sie verarbeitet, nach den vorliegenden Daten über ihre praktische

Benutzung, in zwei französischen Fabriken während der gegenwärtigen Campagne etwa

800 Cent. Rüben in 24 Stnd. und gibt etwa 25 Proc. Preßrückstände, eine Zahl, welche

durch die neuesten Verbesserungen auf 22 Proc. sicher herabgebracht werden soll.

Die Abnutzung an Tüchern wird auf 1 Franc (8 Slgr. ) für jeden Sack (Hektoliter)

Zucker angegeben. Neuerdings sind jedoch die Walzen mit einem elastischen Ueberzug

versehen worden, wodurch diese Abnutzung auf 75 Centimes (6 Slgr. ) reducirt

wird.

C.

Stammer.

Tafeln