| Titel: | Mühlsteinschärfmaschine von S. Golay in Nyon (Canton Waadt); beschrieben vom Civilingenieur Hermann Fischer in Hannover. |

| Fundstelle: | Band 192, Jahrgang 1869, Nr. CXX., S. 449 |

| Download: | XML |

CXX.

Mühlsteinschärfmaschine von S. Golay in Nyon (Canton Waadt);

beschrieben vom Civilingenieur Hermann

Fischer in Hannover.

Aus den MittheilnngenMittheilungen des hannoverschen

Gewerbevereines, 1869 S. 3.

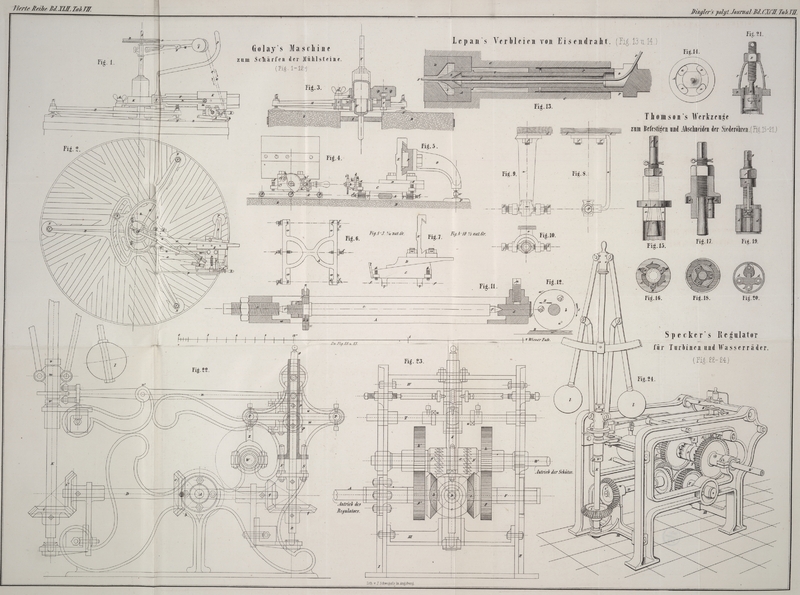

Mit Abbildungen auf Tab.

VII.

Golay's Mühlsteinschärfmaschine.

Zu den tiefgreifendsten Neuerungen im Müllergewerbe gehört die Einführung der französischen Mühlsteine. Die Mühlsteine sind das

eigentliche Werkzeug; befindet sich dieses nicht auf der Höhe der Zeit, so ist das

Uebrige (die Mittel, den Stein zu drehen, das Mehl von den Kleien zu trennen u. s.

w.) einer wesentlich günstigen Einwirkung auf den Mahlproceß nicht fähig. Die

sogenannten französischen Steine haben sich nun, für den größten Theil des

Mahlprocesses, als unübertroffen gezeigt. Es gibt heute keine Mühle mehr, die gutes

— namentlich Weizen- — Mehl, in größeren Mengen erzeugte, ohne

französische oder diesen ähnliche Steine anzuwenden.

Eine der besten, aber gleichzeitig in anderer Hinsicht unangenehmsten Eigenschaften

der französischen Mühlsteine, ist deren große Härte. Sie lassen sich nicht mit

denselben Werkzeugen behandeln, welche für die früher allein gebräuchlichen

weicheren Sand- und Lavasteine ausreichten. Der beste Stahl, von der

geschicktesten Hand gehärtet, genügt nur, die Härte der französischen Steine

einigermaßen zu überwinden.

Die französischen Steine bedürfen überhaupt einer weit sorgfältigeren Schärfung, als

die früher allein gebräuchlichen Steine, da nur mit Hülfe der Schärfung ihre großen

Vorzüge vollständig zur Geltung kommen können. Der Müller hat daher auch für

geschickte und mit Ueberlegung arbeitende Leute zu sorgen, denen er das wichtige

Geschäft des Schärfens übertragen kann. Hierzu geeignete Arbeiter finden sich aber

um so schwerer in genügender Zahl, als das Schärfen selbst eine Arbeit der

anstrengendsten Art ist. Der zuerst angedeuteten Schwierigkeit, genügend

widerstandsfähige Werkzeuge zu schaffen, suchte man durch sorgfältige Auswahl der

Stahlqualität und durch geschicktes Härten entgegenzutreten. Haben doch einzelne

Werkstätten einen solchen Ruf in der Herstellung von

„Mühlpicken“ sich erworben, daß viele Müller sich nicht

scheuten, ihren Bedarf an diesem Werkzeuge aus Hunderte von Meilen entfernten Orten

zu beziehen.

Vielfache Bemühungen wurden gemacht, das Geschäft des Schärfens zu einem, keine

besondere Geschicklichkeit fordernden, umzuwandeln, oder dem Schärfer während seiner

Arbeit Bequemlichkeiten zu gewähren. Man befestigte die Handhabe der Picke an einer

horizontal liegenden Welle, welche sich — entweder in ihren Lagern, oder mit

diesen — sicher verschieben ließ, und zwar innerhalb leicht zu markirender

Grenzen, und brachte gleichzeitig Unterstützungen für den Arm des Arbeiters an (Touaillon, Newton,) oder man befestigte die Picken an den

Füßen einer Reihe von Stampfen, die durch auf einer Welle festsitzende Daumen

gehoben wurden, und vermöge ihres Gewichtes die Picken gegen den Stein stießen (Heinrichs).

Die mit diesen Maschinen errungenen Vortheile waren aber nicht so bedeutend, daß sie

im Stande gewesen wären, sich dauernd einzubürgern; die dem Arbeiter gebotenen

Bequemlichkeiten konnten sich nicht messen mit dem Widerwillen gegen Neuerungen.

Die Welt-Ausstellung des Jahres 1867 brachte endlich eine Maschine, von der

mit gutem Grunde erwartet werden kann, daß sie sich bald Eingang in alle besseren

Mühlen verschaffen wird. Sie wurde in der am 18. October 1868 in Hannover

stattgefundenen Versammlung des hannoverschen Zweigverbandes deutscher Müller und

Mühleninteressenten, arbeitend vorgeführt, und mit allgemeinem Beifall aufgenommen.

Der Constructeur derselben, Hr. Samuel Golay in Nyon

(Canton Waadt) hat dem Gedanken neue Geltung verschafft, daß eine Verbesserung nur

durchgreifend ist, wenn der bisherige Uebelstand in der Wurzel angegriffen wird: S.

Golay hat den Stahl als Material zu dem Werkzeuge des

Mühlsteinschärfens verworfen, um an dessen Stelle den Diamant zu setzen.

Abenteuerlich mag Es klingen, zur Bearbeitung von Steinen einen der theuersten

Naturkörper zu verwenden. Angesichts der bis jetzt für das Schärfen aufgewandten

Kosten liegt aber die Möglichkeit vor, daß auch das theuerste Material hierzu noch

billig genug ist.

Mit Hülfe der besten Stahlpicken schärfen zwei tüchtige Schärfer im Durchschnitt ein

Paar Steine während eines Tages. Es setzen sich demnach die Kosten für ein

einmaliges Schärfen im Durchschnitt zusammen aus dem Tagelohn zweier Schärfer, aus

dem Verlust, der durch Unterbrechung des Betriebes während eines Tages erwächst, und

aus den Kosten für Anschaffung und Reparatur der Stahlpicken (ungefähr 1 Thlr. für

jede Schärfung eines Steinpaares).

Man sieht, daß die Summen dieser Kosten im Laufe eines Jahres zu einem erklecklichen

Betrage anlaufen.

Das Werkzeug der Golay'schen Schärfmaschinen ist der graue sogenannte amorphe

Diamant, der erheblich billiger ist, als der wasserklare, zum Schmuck

bestimmte.

Derselbe wird zwischen zwei kreisrunde Stahlscheiben b,

b, Fig.

11,Die Figuren

11 und 12 sind in

natürlicher Größe gezeichnet. eingeklemmt, indem letztere mittelst Schräubchen β mit einander

verbunden werden. Der Stift α bestimmt die gegenseitige Lage der Scheiben b, b zu einander.

Der Diamant a kann mit Hülfe dieser Fassung mit der Achse

c verbunden werden, indem die Fassung – die

beiden Scheiben b, b – auf die Welle c geschoben und dort von den Muttern δ

festgehalten wird. In einem gußeisernen Rahmen A, Fig. 11 (auch

Fig. 1,

2, 4, 5 und 6), dessen

Eigenschaften später ausführlicher besprochen werden sollen, befinden sich

Stahlschrauben e, e und Stahlzapfen d, d, in deren Endflächen geeignete Grübchen sich

befinden zur Aufnahme der Spitzen,γ, γ des Arbeitswellchens c. Nachdem das Schräubchen μ (Fig. 11) gelöst worden

ist, läßt sich der zugehörige Zapfen d leicht in seiner

Achsenrichtung verschieben, so weit die Feder ε (Fig. 11 und 6) dieses

zuläßt. Man übersieht sofort, wie unter Benutzung dieser Eigenschaft des Zapfens d den Spitzen γ,γ die gewünschte Spannung

zwischen d und e gegeben

werden kann. Einige Uebung läßt sofort erkennen, um wie viel sich die Feder ε

(nach vorherigem Lösen des Schräubchens μ) zurückgebogen haben muß, um den

gewünschten Grad von Spannung an γ,γ hervorzubringen. Mit Hülfe der

Gegenmutter von e, sowie des Schräubchens μ,

werden hierauf die Lagerungen des Wellchens c

unverrückbar festgestellt.

Wird das Wellchen c, hinreichend nahe einer Steinfläche,

um seine Achse gedreht, so wird der, zahnartig die Scheiben b, b überragende Diamant a gegen die

Steinfläche stoßen. So lange diese Umdrehung des Wellchens c eine langsame ist, bringt das erwähnte Ausstößen des Diamantes fast gar

keine Wirkung hervor, indem der Widerstand der Steinfläche, gegen das Eindringen des

Diamantes, vollständig auf das Wellchen c und die

Spitzen γ,γ übertragen wird. Wellchen, Spitzen und deren Lager, sowie

nöthigenfalls der Rahmen A, werden sich biegen, da sie

nicht kräftig genug sind, um dem Drucke, der dem Widerstände der Steinfläche

entspricht, widerstehen zu können. Anders ist es, sobald das Wellchen c sich sehr rasch dreht. Alsdann währt die Berührung

zwischen Diamant und Stein nur eine so kurze Zeit, daß das Wellchen c, die Spitzen γ,γ u.s.w. keine Zeit

bekommen, sich zu biegen.Das Wellchen c macht in Wirklichkeit mindestens

6000 Umdrehungen in der Minute; die jedesmalige Dauer der Berührung zwischen

Diamant und Stein berechnet sich hiernach zu 1/1000 Secunde. Unterstützt wird die Wirkung des Diamantes auf den Stein durch die Art des Aufstoßens

desselben. In Fig.

12 bezeichnet der Pfeil I die Drehrichtung des

Diamantes, B die (durchschnittene) Steinfläche, und der

Pfeil II die Richtung der fortschreitenden Bewegung des Arbeitswellchens. Man sieht,

daß der Diamant, nachdem derselbe bei a gegen den Stein gestoßen hat, ein gewisses

(in Fig. 12

punktirtes) Quantum Steinmasse herausreißt. Würde der Diamant (unter Beibehaltung

derselben fortschreitenden Bewegungsrichtung II) die

entgegengesetzte Drehrichtung haben, so würde derselbe das betreffende Steinquantum

zertrümmern müssen, wozu eine erheblich größere Kraft erforderlich seyn, oder die

Wirkung vermindert werden würde.

Aus dem hier Gesagten und der Fig. 12 erhellt, welche

Bewegungen der Diamant machen muß, um gerade fortlaufende Rillchen herzustellen.

Offenbar ist zur Herstellung einer ebenen Fläche nur nöthig, daß viele solcher

Rillchen parallel neben einander gelegt werden, und zwar so nahe, daß zwischen zwei

benachbarten Rillchen keine wesentlichen Erhöhungen zurückbleiben. Der Diamant, bez.

das Arbeitswellchen, muß daher befähigt seyn, auch eine Bewegung in der

Achsenrichtung des Arbeitswellchens zu machen. Das Schärfen besteht aber noch aus

einer dritten Arbeit: aus der Herstellung von gegen die Ebene des Steines geneigten

Flächen. Der Querschnitt der sogenannten Luftrillen hat die Form eines Dreiecks,

oder die eines Trapezes. Immer ist der Boden der Luftrillen geneigt gegen die Bahn

des Steines. Das Arbeitswellchen muß daher befähigt seyn, sich auch in einer schräg

absteigenden Linie zu bewegen. Endlich muß, aus leicht ersehbaren Gründen, das

Arbeitswellchen mit Leichtigkeit dem Steine mehr oder weniger genähert werden

können.

Auf schon beschriebene Art ist das Arbeitswellchen c in

dem Rahmen A gelagert. Wie namentlich aus der

Darstellung des Rahmens A. in Fig. 6 zu sehen ist, ist

derselbe eingerichtet, das Arbeitswellchen an zwei verschiedenen Orten aufzunehmen.

Genau in der Mitte zwischen diesen beiden Orten befinden sich Schräubchen f, f (Fig. 6, 5 und 4), deren Spitzen in

Grübchen der Ansätze η,η (Fig. 4 und 5) greifen, und die durch

Gegenmuttern festgestellt werden können. Der Rahmen A

kann somit um die Spitzen der Schräubchen f, f

schwingen.

Die genannten Ansätze η,η sind mit dem Supporttheil C (Fig. 4 und 5) zusammengegossen.

Dieser Supporttheil trägt fernere vier Ansätze, welche die Muttern der Schräubchen

g, g enthalten. Werden nun die Schräubchen g, g auf der rechten Seite (der Fig. 4) zurückgedreht, die

der linken Seite um ebenso viel niedergeschraubt, so wird die linke Seite des

Rahmens A sich der Steinfläche B nähern, die rechte Seite aber von der Steinfläche entfernen, und

umgekehrt. In einer dieser in Frage kommenden Seiten des Rahmens A ist aber das Arbeitswellchen gelagert; dasselbe wird sich also mit der

betreffenden Rahmenhälfte der Steinfläche nähern, oder sich von derselben entfernen,

je nachdem die Schräubchen g, g, g, g gestellt

werden.

Während des Arbeitens des Diamantes wird von demselben fein gebröckelte Steinmasse

fortgeschleudert. Dieser Sand könnte den Spitzen γ,γ des

Arbeitswellchens C (Fig. 11) verhängnißvoll

werden, wenn nicht durch Anbringung der Lappen ω,ω diese Spitzen

geschützt würden.

Der schon genannte Supporttheil C schiebt sich auf dem

Supporttheil D (Fig. 5, auch Fig. 2). Die

Supportschraube h (Fig. 2), deren Mutter an

D befestigt ist, trägt an ihrem äußeren Ende ein

Zahnrädchen i (Fig. 4, 5 u. 1) mit 40 Zähnen, in deren

Lücken eine Klinke σ greift, die ihrerseits sich um einen Stift am Hebel k dreht. Eine Feder drückt diese Klinke σ immer

gegen das Rädchen i, wodurch σ veranlaßt wird

(bei der in Fig.

4 angenommenen Lage) bei Drehung des Hebels k,

in der Richtung gegen die Sonne, das Rädchen i

mitzunehmen, während σ bei der Drehung von k mit

der Sonne, über die Zähnchen von i hinweggleitet. Der

Sperrkegel σ ist in bekannter Weise in der Nähe seines Drehpunktes so

eingerichtet, daß er, sobald er auf die andere Seite von k (in der Ebene der Fig. 4) gedreht wird, auch

während der Drehung von k in der Richtung mit der Sonne,

das Rädchen i fortschiebt, während der entgegengesetzten

Drehrichtung von K dagegen über die Zähne von i hinweggleitet.

Durch die Drehung von i wird auch die Supportschraube h bewegt, sie verschiebt in Folge dessen den

Supporttheil C gegen den Supporttheil D, d. h. sie bewirkt die Bewegung des Arbeitswellchens

c in der Richtung seiner Achse.

In Fig. 4 und

5 bemerkt

man zwei Stifte ξ ζ und Letzterer sitzt fest in dem Supporttheil C, ersterer dagegen ist nur durch eine, mit einem

Handgriff versehene Mutter λ an den mit C

festverbundenen Bogen l festgeklemmt. Nach Lösung der

Mutter λ kann der Stift ζ in dem Schlitz des Bogens l verschoben werden. Namentlich aus Fig. 5 ist nun zu sehen,

daß die genannten Stifte durch die Drehebenen des Hebels k hervorragen; letzterer muß daher, wenn er weit genug gedreht wird, gegen

die Stifte ζ und ξ stoßen. Durch Verstellen von ξ kann somit

die Größe des Bogens, welchen k während seiner Drehung

zurücklegt, begrenzt werden. Da aber die Drehung der Supportschraube h von der Größe des genannten Drehbogens abhängt, so ist

Es möglich, durch Verstellung von ζ die Größe der Bewegung von C gegen D, bei jeder

Bewegung des Hebels K festzustellen.

Der bereits genannte Supporttheil D ist mit dem Schlitten

E verschraubt, welcher sich auf dem Prisma des Armes

F(Fig. 5, 1 und 2) schieben läßt. Der

Schlitten E enthält mehrere mit Gewinde versehene

Löcher, die zur Aufnahme der Kopfschraube m (Fig. 1 und 2) dienen.

Unter Vermittelung dieser Schraube m, der Zugstange n und des Hebels o mit

Hülse, ist der Handhebel p mit dem Schlitten E in Verbindung gebracht. In Folge einer Bewegung von

p muß sich daher der Schlitten E nebst dem angeschraubten Supporttheil D u. s. w. in der Richtung des Armes F, also winkelrecht zur Arbeitswelle c verschieben.

Es bleibt nur noch eine Bewegung des Arbeitswellchens zu beschreiben übrig, nämlich

die in einer zu ihr geneigten Ebene, und zwar abwärts oder aufwärts gerichtet.

Dieselbe könnte hervorgebracht werden durch Combinirung der horizontalen

Verschiebung, in der Richtung der Arbeitswelle, und der verticalen Verschiebung

durch die Schräubchen g, g. Allein diese combinirte

Bewegung würde nur schwierig correct hervorzubringen seyn. Der Constructeur der

Maschine hat daher zur Hervorbringung der geneigten Bewegung, einen besonderen

Apparat angebracht, der in Fig. 7 abgebildet ist.

Soll die Schärfmaschine Luftrillen vertiefen, so wird der in den Figuren 1, 2, 4 und 5 gezeichnete Schlitten

E, nebst Support D und

C, von dem Arm F

entfernt, und an dessen Stelle der in Fig. 7 gezeichnete

Schlitten E nebst Zubehör angebracht. Der Supporttheil

D ist auch hier an den Schieber E geschraubt; seine untere Bahn liegt aber nicht

parallel zu seiner oberen Bahn, bez. zur Arbeitswelle, sondern um so viel geneigt

gegen dieselbe, wie der zu bearbeitende Luftrillenboden gegen die Steinbahn geneigt

seyn soll. Um ebenso viel geneigt ist der Rücken des Supporttheiles C, so daß die Linie f f

wieder parallel mit der oberen Seite von D liegt. Wenn

nun erwähnt wird, daß die Linie f f und überhaupt

sämmtliche Bezeichnungen gleichbedeutend sind mit den gleichnamigen der anderen

Figuren (mit der Ausnahme für die Form von C und D), so wird man ohne Weiteres finden, in welcher Weise

der Rahmen A(Fig. 4, 5, 6 und 11) mit den Ansätzen der

Fig. 7 in

Verbindung gebracht werden muß, und dessen Lage mittelst der Schrauben g, g (Fig. 7) regulirt werden

kann. Die Verstellung der Supporttheile C und D (Fig. 7) gegen einander ist

identisch mit der oben an Fig. 4 und 5 beschriebenen. Der

Bequemlichkeit des Zeichners halber sind in Fig. 7 das Zahnrädchen und

der Hebel k nebst Zubehör weggelassen.

Ein Unterschied in der Befestigung des Stückes D an E, welcher Zwischen der, in den Figuren 1 –5

dargestellten, gegenüber der, in

Fig. 7

gezeichneten Supporteinrichtung besteht, wird später erwähnt werden.

Es wird jetzt zunächst zu erläutern seyn, in welcher Weise der Arm F gegenüber der Steinbahn zu befestigen, und in welcher

Weise diesem Arm seine Richtung, gegenüber den Luftrillen oder Balken der

Steinschärfe zu geben ist.

Zwei Schrauben q, q verbinden den Arm F fest mit dem Lappen r des

sogenannten Excentrics K, welches sich um den Zapfen s (Fig. 3) dreht. An dem, dem

Lappen r entgegengesetzten Ende des Excentrics K befindet sich eine Schraube t mit Flügelmutter, durch welche das Excentrics auf das Gestell H der Maschine festgeschraubt werden kann. Man sieht aus

Fig. 2,

daß für die Schraube t in dem Gestell H ein langer, bogenförmiger Schlitz ausgespart ist, in

welchem sich t, wenn gelöst, bewegen kann. Es kann

daher, indem das Excentric K sich um s (Fig. 3) dreht, bezw. die

Schraube t ihre Lage in dem genannten Schlitz verändert,

der Arm F eine sehr verschiedene Neigung gegen eine,

durch die Mitte L der Maschine gelegte Radiallinie

annehmen.

In den Enden der drei Arme des Gestelles H befinden sich

Stellschrauben v,v, die sich auf die Plättchen N,N stützen. Mit Hülfe dieser Stellschrauben wird das

Gestell H parallel zu der Bahn des Steines

eingestellt.

Der Arm F findet, außer den in der Nähe der Schraube s und der Schraube t

befindlichen, noch einen Stützpunkt auf dem Plättchen P.

Ein Arm O (Fig. 2 und 5) ist an F so angeschraubt, daß Platz für den vorbeipassirenden

Schlitten E nebst Zubehör bleibt. Im Fuß des Armes O ist ein Gewinde eingeschnitten, passend, das obere

Ende der Schraube w aufzunehmen. Durch Drehung der

Schraube w wird dem Arme O

die entsprechende Lage gegeben, so daß das Gewicht des Schlittens E mit Zubehör den Arm F

nicht niederbiegen kann.

Die Umdrehung des Arbeitswellchens c soll in der Regel

von der, zum Betriebe der Mühle vorhandenen Elementarkraft aus bewirkt werden. Wie

später erörtert werden wird, muß die gesammte Maschine um die Achse des Mühlsteines

sich drehen. Es ist deßhalb nöthig, daß der Antrieb in der Mitte der Maschine sich

befindet. Die Antriebswelle S (Fig. 1) ist daher auf das

obere Ende einer, aus der Maschinenmitte hervorragenden Stange V, in ein dort befindliches Spurlager gesetzt. Ein

zweites Lager der Welle S ist an irgend einem passenden

Orte des Mühlenraumes befestigt. Die Welle S trägt die

Schnurrolle R aus läuft die Betriebsschnur x,x über zwei Leitrollen z,z

(Fig. 1

und 2) und erhält durch

letztere die nöthige Richtung, um auf das Arbeitswellchen c wirken zu können.

Wie oben näher beschrieben worden ist, schiebt sich E

nebst Zubehör längs des Armes F. Es würde deßhalb, wenn

sich z, z um feste Zapfen drehten, die Schnur x, x bisweilen zu sehr, bisweilen zu wenig gespannt

zeigen, während mit Hülfe des Handhebels p die

Verschiebung von E längs des Armes F vorgenommen wird. Um dieses zu verhüten, um vielmehr

der Schnur x, x immer die gleiche und richtige Spannung

zu geben, sind die Zapfen der Rollen z, z an das eine

Ende des Hebels u befestigt, dessen anderes Ende ein

Gegengewicht trägt, und dessen Stützpunkt y in dem, um

V drehbaren Arme T sich

befindet. Der Arm T mußte um die Stange V drehbar angeordnet werden, weil ja F je nach Umständen um (Fig. 3) gedreht wird, also

das Arbeitswellchen eine sehr verschiedene Lage, gegenüber dem Gestell H der Maschine einnehmen kann. Ein zweites Lager der

Betriebswelle S, welches, wie schon erwähnt, an irgend

einem passenden Orte der Mühle angebracht werden muß, kann aus einem durchbohrten

Bretchen bestehen. In besseren Mühlen wird man Es vorziehen, statt eines solchen

primitiven, ein Lager anzuwenden, welches in Form und Abmessungen mit der Maschine

harmonirt. In der Bischofsmühle in Hildesheim wird das Lager zum Schärfen des

Läufersteines an die Decke des Mühlraumes geschraubt, das Lager aber für das

Schärfen des Bodensteines, an den unteren Theil des betreffenden Aufschütttrichters.

Dort dient die Maschine zum Schärfen von 9 Paar Steinen; Es müssen daher an 9

verschiedenen Orten Lager zum Schärfen der Läufer, an 9 verschiedenen Orten Lager

zum Schärfen der Bodensteine angebracht werden.

Beauftragt, für die betreffende Einrichtung die nöthigen Anordnungen zu treffen, ließ

ich über jedem Orte, wo ein Läufer behufs des Schärfens niedergelegt werden sollte,

ein Plättchen b (Fig. 8 u. 9) mittelst Holzschrauben

befestigen, welches Plättchen mit zwei festsitzenden Schrauben d,d ausgerüstet ist.

Auf sämmtliche Plättchen paßt ein und derselbe Lagerarm e (Fig. 8, 9 und 10). Die am unteren Ende

desselben befindliche Gabel trägt zwei, durch Gegenmuttern festzustellende Schrauben

g, g, die das eigentliche Lager m zwischen ihren Spitzen festhalten, jedoch so, daß

m um die Spitzen von g, g schwingen kann.

Nachdem nun die Schärfmaschine auf den Stein gesetzt ist, wird das Lager e an seinem

Platze befestigt, und der Stein nöthigenfalls um Etwas verrückt, so daß die

Maschinenmitte unter die Lagermitte zu stehen kommt. Das obere Ende von S kann nun bequem von unten in das Lager m gesteckt

werden, da sich dieses um das Erforderliche drehen kann. Für das Schärfen der Bodensteine

habe ich in der genannten Mühle ein ähnliches Lager angewendet.

Behufs Centrirung der Maschine über dem Steine befinden sich in dem Mitteltheil des

Gestelles H Stellschrauben, (Fig. 2, und punktirt Fig. 3), die,

wenn der Bodenstein geschärft wird, gegen die Mühlspindel leicht angeschraubt

werden. Behufs Gebrauches der Maschine auf dem Läuferstein muß man zunächst einen

ähnlichen hervorragenden Zapfen, als welchen sich die Mühlspindel dem Bodensteine

gegenüber präsentirt, schaffen. Den neueren Maschinen fügt Hr. Golay einen flaschenförmigen Theil W bei,

dessen Hals sich in einer Holzscheibe Z dreht, welche im

Auge des Läufers mit Hülfe der, zur Aufnahme der Hauenzapfen dienenden Vertiefungen

befestigt ist. Das dickere, in Fig. 3 obere Ende von W wird zwischen die Schrauben π,π

festgeklemmt. In beiden Fällen — wenn die Schraubenπ,π den Kopf

der Mühlspindel leicht berühren, oder wenn das Zwischenstück W eingeschaltet ist — läßt sich die Maschine um ihre verticale

Achse drehen, ohne ihre Lage gegenüber dem Mittelpunkte des Steines zu

verändern.

Nachdem die Eigenschaften der abgebildeten Theile erläutert sind, wird Es den Lesern

leicht werden, der Beschreibung des eigentlichen Arbeitsprocesses zu folgen.

Zunächst überzeugt man sich, nachdem die Maschine an ihren Ort gebracht ist, ob der

Arm F genau parallel mit der Bahn des Steines sich

bewegt. Ist die Steinbahn genau eben, so ist Es leicht, entweder mit Hülfe der

Wasserwaage, oder mit Hülfe eines Federkielfühlers die genannte Untersuchung

vorzunehmen. Im anderen Falle muß man sich dazu bequemen, eine aus verschiedenen

Richtscheiten zusammengesetzte Richtplatte zu benutzen. Diese Untersuchung ist nicht

bei jedesmaligem Schärfen erforderlich, wenn man dafür sorgt, daß an den

Stellschrauben v, v, v nicht muthwillig gedreht wird.

Man legt dann den Stein so, daß die drei Punkte, auf denen die Platten N, N, N ruhen, in einer und derselben horizontalen Ebene

liegen, markirt sich diese Punkte, indem man um die Platten N, N einen kräftigen Bleistiftstrich herumführt, steckt das Wellchen S in das obere Halslager und setzt Es in das Spurlager

der Stange V, bringt die Schnur zum Betrieb von S an, und legt die Schnur x,

x um R und das Arbeitswellchen c, indem man gleichzeitig den Arm T so stellt, daß die Rollen z, z die Schnur

x, x richtig auf das Arbeitswellchen führen.

Das Excentric K ist mit Hülfe der Schraube t festgestellt, die Schraube w wird leicht angezogen und selbstverständlich dafür gesorgt, daß die

Schräubchenπ,π ihrem Zweck entsprechend wirken. Nun erfaßt der Arbeiter den oberen Theil

des Handhebels p mit der rechten Hand, schiebt mit Hülfe

desselben den Schieber E einige Male längs des Armes F und stellt gleichzeitig mit der linken Hand an den

Schräubchen g, g so lange, bis der Diamant

„greift.“ Hierauf erfaßt die linke Hand den Hebel k, bewegt ihn bis zu einem der Stifte ζ oder

ξ und drückt dann den Hebel p nieder, erhebt ihn

aber sofort wieder, dreht abermals das Sperrrädchen i

mit Hülfe von k u. s. w. Auf diese Weise wird ein Theil

des äußeren Ringes des Steines auf eine Breite geebnet, die gleich ist dem Auszuge

des Supportes C, D. Sobald sich C gegen D nicht mehr verschieben läßt, dreht

man die gesammte Maschine um ⅓ Kreis, so daß die Platten N, N, N auf die Orte ihrer Vorgänger zu liegen kommen,

und arbeitet mit der Maschine wie vorhin, nur läßt man den Supporttheil C den Weg rückwärts machen, zu welchem Ende die Klinke

σ umgeklappt worden ist.

Auf gleiche Weise verfährt man mit dem letzten Dritttheil des Steines.

Es befinden sich nun schon 6 Orte der Steinbahn in genau gleicher horizontaler Ebene,

nämlich die drei Orte, auf denen sich die Platten N, N,

N befanden, und die drei so eben bearbeiteten Flächen. Durch Verstellung

des Excentrics K und Wiederholung des angegebenen

Verfahrens, wird dem Diamant ein weiteres Arbeitsfeld geboten, bis endlich der

gesammte äußere Kranz des Steines, vielleicht bis zur Mitte des Halbmessers,

vollkommen eben hergestellt worden ist.

Der zunächst dem Mittelpunkte des Steines befindliche Theil der Bahn wird nicht eben

gemacht; dort wird vielmehr eine kegelförmige Fläche (der sogenannte

„Schluck“), deren Spitze nach unten gerichtet ist,

ausgearbeitet.

Zu dem Ende wird die äußere der Schrauben q gelöst,

nöthigenfalls herausgenommen, und dem Arme F mit Hülfe

der Schraube w die erforderliche Neigung gegeben. Das

Arbeitswellchen wird in die, der Maschinenmitte zugerichtete Seite des Rahmens A gelegt, und das Schräubchen m in das äußerste Gewinde des Schiebers E

geschroben, so daß das Arbeitswellchen in unmittelbarste Nähe des Steinauges

gebracht werden kann. Zur Erhaltung einer möglichst gleichförmigen Spannung der

Schnur x, x ist die Schraube y, der Stützpunkt des Hebels U, in das, der

Maschinenmitte näherliegende Loch des Armes T zu

stecken. Es folgt nun das Ausarbeiten des „Schluckes“ auf die

Breite eines Supportauszuges, hierauf Fortrücken der Maschine u. s. w., bis der

„Schluck“ auf dem ganzen Umfange des Steines vollendet

ist.

Das Ebnen des Steines und Ausarbeiten des Schluckes findet nicht bei jedesmaligem Schärfen des

Steines statt. Gewöhnlich nimmt man — nachdem ein einmaliges, vollständiges

Bearbeiten stattgefunden hat — bei jedesmaligem Schärfen drei Felder vor, so

daß nach viermaligem Schärfen die zuerst bearbeiteten Felder wieder geebnet u. f. w. werden.

Einer der wichtigsten Theile des Schärfens ist das „Auffetzen der

Sprengschlage.“ Es werden zarte, neben einander liegende Rillen in

die „Balken“ eingearbeitet, welche dem Steine die nöthige

gleichförmige Rauhigkeit geben. Die Herstellung dieser Rillen bietet bei Handarbeit

die größten Schwierigkeiten, und wird in Folge dessen von Seiten der Maschine,

gegenüber der Handarbeit in höchster Vollkommenheit bewirkt. Man stellt den Arm F der Maschine genau parallel den Balken der Schärfe

(Fig. 2),

gibt dem Hebel k durch Verstellen des Stiftes ξ

einen größeren Spielraum, bringt übrigens die Schraube m, das Arbeitswellchen c und den Stützpunkt y des Hebels U in dieselbe

Lage, wie die war, welche diese Theile während des Ebnens hatten. Hierauf bearbeitet

man so viele „Balken,“ als mit dem Auszuge des Supportes C, D zu erreichen sind, dreht die Maschine über das

folgende „Feld“ der Schärfe, verfährt dort ebenso, und so

weiter, bis auch das letzte der „Felder“ in derselben

Ausdehnung bearbeitet worden ist. Hierauf dreht man das Arbeitswellchen c; um, so daß diejenige Spitze, welche bisher in d gelagert war, nach e

kommt, und diejenige, welche in e sich drehte, nach d verlegt wird. Hierdurch gewinnt man den nöthigen

Spielraum, um auch die Reste der „Felder“ schärfen zu

können.

Der geschickteste Schärfer war bisher nicht im Stande, mehr als 20 Sprengschläge auf

einen Zoll Breite anzubringen; die Golay'sche

Schärfmaschine legt auf die Breite von 25 Millim. — wenn Es gewünscht wird

— 25 Sprengschläge neben einander. Dieses Resultat erklärt sich aus

Folgendem. Die Picke wirkt, indem sie durch Ausstößen auf den Stein die betreffenden

Stellen der Steinbahn zertrümmert. Angesichts der sehr geringen Elasticität des

Materiales, und Angesichts der Thatsache, daß zuweilen schon nach dem fünften Stoße

der Schneidwinkel der Picke ein ziemlich stumpfer geworden ist, ist Es nicht zu

ändern, daß die seitlichen Wandungen der Sprengschläge eine starke Neigung gegen die

Verticale erhalten. Nach Beobachtungen mit der Loupe schätze ich diese Neigung auf

60 bis 70°, so daß also der Winkel, unter welchem die genannten Flächen

(dieselben vollkommen eben gedacht) zusammenstoßen, circa 120 bis 140° mißt. Der betreffende Kantenwinkel bei der

Maschinenarbeit mißt aber nur circa 90 bis 100°.

Bei derselben Tiefe des Sprengschlages muß derselbe daher, durch Picken hergestellt,

eine größere obere Weite haben, als wenn er durch die Golay'sche Maschine ausgearbeitet worden ist. Gewöhnliche Steinschärfer

vermögen außerdem die Sprengschläge nicht gleichförmig genug herzustellen, Es

variiren nicht allein die Tiefen, sondern auch die Weiten der Sprengschläge, weßhalb

bei gewöhnlicher Handarbeit die Zahl der Sprengschläge auf einen Zoll Breite nur 16

wird.

Behufs Bearbeitung der Luftrillenböden entfernt man, wie schon weiter oben bemerkt,

den Schieber E nebst Zubehör der Figuren 1, 2, 3, 4 und 5, und ersetzt denselben

durch den Schieber E nebst Zubehör der Fig. 7. Da die

Supporttheile C und D der

Fig. 7

eine größere Höhe einnehmen, wie die der Fig. 1 bis 5 einschließlich, so

müssen auch die Platten N, N, N und P durch gleichgeformte, höhere Platten ersetzt

werden.

Der Auszug des Supportes C, D wird hier nur für die Weite

einer Luftrille benutzt. Behufs einer größeren Verschiebung des Supportes,

winkelrecht zum Arm F, welche Verschiebung nothwendig

ist, um alle Luftrillen jedes Feldes erreichen zu können, greifen die

Mutterschrauben n, n Fig. 7 in Schlitze des Supporttheiles D.

Nachdem man die Schrauben n, n gelöst hat, läßt sich der Supporttheil D, Fig. 7, rechtwinkelig

gegen E verschieben. Die hierdurch gebotene

Beweglichkeit würde aber noch nicht genügen, um sämmtliche Luftrillen der Felder

erreichen zu können; man muß vielmehr zu diesem Ende außerdem den schon oben

erwähnten Kunstgriff des Umkehrens der Arbeitswelle c

benutzen.

Man stellt nun die Maschine zum Bearbeiten einer Luftrille ein, und benutzt diese

Einstellung für dieselbe Luftrille sämmtlicher Felder, worauf die folgende Luftrille

vorgenommen wird u. s. w.

Auch das Ausarbeiten der Luftrillen ist nicht bei jedesmaligem Schärfen nothwendig.

Da das Vorrichten der Maschine behufs des Luftrillen-Ausarbeitens, mehr oder

weniger umständlich ist, so besorgt man dieses Geschäft nur dann, wenn Es nöthig

geworden ist.

Selbstverständlich werden die Diamanten für die einzelnen Arbeiten ausgewählt. Die

dickeren, rundlichen verwendet man besonders zum Ebnen und Ausarbeiten des

„Schlucks,“ die dünneren, splitterartigen zum Herstellen

der „Sprengschläge.“

Zum Schluß will ich noch einige Bemerkungen aus der jeder Maschine beigefügten

Instruction anführen. Es sind dieses die folgenden:

„Bevor die Maschine aufgestellt wird, hat man dafür zu sorgen, daß der

Stein und die Löcher der Platten N, N, N und P recht rein sind. Die Schraube w darf nie so sehr gespannt seyn, als die Schrauben

v, v, v, da letztere das Gewicht der ganzen

Maschine zu tragen haben. Das Arbeitswellchen muh möglichst leicht umlaufen,

jedoch ohne zwischen den Spitzen zu spielen. Alles muß mit gutem Knochenöl

geschmiert werden (die durch einen kleinen Kreis angedeutete Vertiefung an dem

Arm O, Fig. 5, dient als

Schmierbehälter). Die Scheiben, welche den Diamant halten, müssen von Zeit zu

Zeit nachgesehen, und die Schräubchen β, Fig. 11, nachgezogen

werden, sobald der Diamant eine Lockerung zeigt. Die feine Betriebsschnur x, x wird mit Wachs geschmiert. Die Maschine ist in

jeder Beziehung sauber zu halten. Zeigen die Supportführungen Spielraum, so sind

die in denselben liegenden Plättchen mit Hülfe der zugehörigen Schrauben

nachzuziehen.“

Der Preis der Maschine stellt sich, einschließlich Zoll und Fracht, auf 265 Thlr.

wenn mit der Einrichtung zum Ausarbeiten der Luftrillen ausgerüstet, auf 216 Thlr.

wenn ohne diese Vorrichtung.

Die Resultate der Maschine sind, so weit sie mir bis jetzt bekannt geworden,

folgende: Ein tüchtiger Arbeiter ist im Stande täglich

zwei Paar Steine zu schärfen. Der Aufwand an

Diamanten repräsentirt im Durchschnitt noch nicht die Summe von 10 Groschen für die

Schärfung jedes Steinpaares.

Vergleicht man diese Schärfung mit dem, was oben über die Schärfung mit der Hand

gesagt wurde, so sieht man, daß bei letzterer:

1) der Zeitaufwand doppelt so groß;

2) die Arbeitslöhne fast viermal so groß;

3) der Aufwand an Werkzeug (hier Stahl, dort Diamant) dreimal so groß ist als bei der

Maschinenschärfung.

Hierzu kommt noch der Vortheil einer schöneren Schärfung und einer größeren

Unabhängigkeit von den Arbeitern, so daß der Anschaffungspreis, selbst für Mühlen

mit nur zwei bis drei Gängen nicht zu hoch seyn dürfte.

Tafeln