| Titel: | Ueber Einlege-Maschinen zur Zündwaarenfabrication; von Wladimir Jettel. |

| Autor: | Wladimir Jettel [GND] |

| Fundstelle: | Band 193, Jahrgang 1869, Nr. XCVIII., S. 369 |

| Download: | XML |

XCVIII.

Ueber Einlege-Maschinen zur

Zündwaarenfabrication; von Wladimir Jettel.

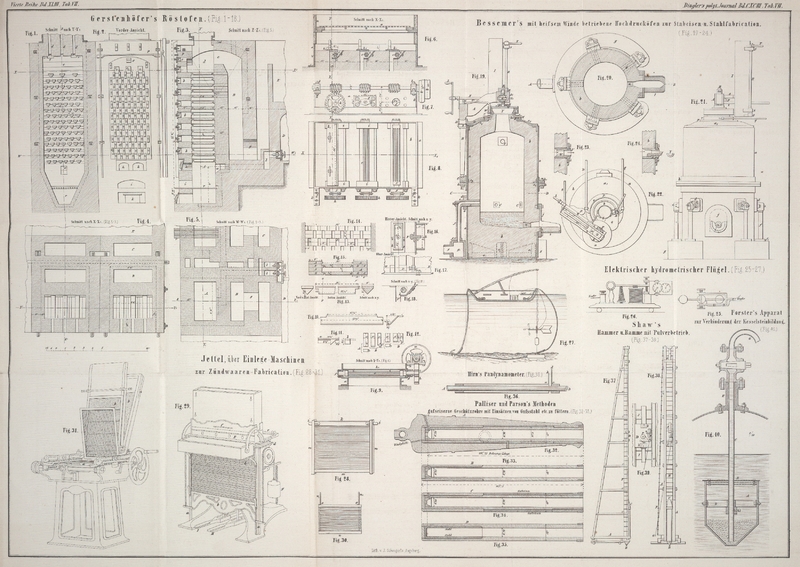

Mit Abbildungen auf Tab.

VII.

Jettel, über Einlege-Maschinen zur

Zündwaarenfabrication.

Eine der wichtigsten Manipulationen im Betrieb der Zündwaarenfabrication ist das

Legen der Hölzchen in Rahmen, in welchen sie nachher in Schwefel etc. getunkt sowie

getrocknet werden.

Der Wichtigkeit jener Arbeit, schlechtweg „Einlegen“ genannt,

entsprechen die vielfachen Bestrebungen von Fabrikanten und Fachmännern, Maschinen

für diesen Zweck zu construiren, um einerseits Billigkeit der Arbeit, andererseits

Massenproduction selbst bei theilweisem Mangel an Arbeitskraft zu erzielen. Das

Problem wurde in neuester Zeit in ziemlich vollkommener Weise gelöst und soll ein

Vergleich der hauptsächlichsten Arten der Einlegemaschinen unter einander und mit

Handarbeit der Zweck des Nachfolgenden seyn.

Die durch Maschinen oder Handarbeit gelieferten Holzdrähte von 10–48 Zoll

Länge müssen auf die einfache Länge von circa 2 Zoll

geschnitten werden. Dieß geschieht mit Hülfe einfach construirter Schneidmesser, zu

deren Bedienung zwei Arbeiter gehören. Nur bei der Fabrication der Wachszündlichte

(wie in Marseille, Lyon, Asti) tritt eine Modification ein, indem hierbei das

Schneiden der Wachsfäden unmittelbar mit dem Einlegen derselben in die Tunkrahmen

eine Operation bildet.

Die Schneidmesser haben sich in ihrer ersten einfachen Construction fast unverändert

erhalten, und Versuche, dieselben umzuändern, d.h. mehr selbstthätig und

praktischer herzustellen, scheiterten unseres Wissens immer.

Die Leistung der einfachen Schneidklinge ist, wenn sie von einem geübten Arbeiter

bedient wird, 2–2 1/2 Millionen, ein Quantum, welches in vielen Fällen für

die tägliche Erzeugung ausreicht. Der Construction einer selbstthätigen Maschine

stellt sich als Schwierigkeit der große Vorschub von circa 2 Zoll entgegen, sowie eine Vorrichtung um die Hölzchen nach dem

Schnitt geordnet zusammen zu halten. Diese zwei Bedingungen würden die Maschine sehr

complicirt machen, daher vertheuern und dieselbe wäre dann in Fällen, wo keine

Betriebskraft vorhanden, auch nicht anwendbar.

Das Einlegen der geschnittenen Hölzer ist fast nur noch in ganz kleinen Fabriken auf

Handarbeit beschränkt.

Die Tunkrahmen sind Gestelle von Holz oder Eisen, zwischen denen dünne Bretchen

liegen, welche die einzelnen dazwischen gelegten Hölzchenreihen auseinanderhalten.

Die Größe der Rahmen hängt von der Art des Einlegens ab und sind die

gebräuchlichsten Dimensionen:

a für Handarbeit mit 25 – 30 Bretchen à 50 = 1250 – 1500 Hölzchen,

b für für kleine Einlege-Apparate mit 30 –

35 Bretchen à 60 = 1800 – 2100

Hölzchen,

c für für große Einlege-Apparate mit 45 Bretchen

à 50 = 2250 Hölzchen,

d für für Einlege-Apparate mit 50 – 56

Bretchen à 100 = 5000 – 5600 Hölzchen.

a sind die Nahmen der Sebold'schen, d die der in Frankreich, der Schweiz

etc. gebräuchlichen Einlege-Maschinen.

a und b unterscheiden sich

von den letzten außer in der Größe noch dadurch, daß die einzelnen Bretchen mit

Riesen versehen und auf der Rückseite mit Tuchstreifen beklebt sind. Letztere sind

erforderlich, um bei der schwachen Pression der Nahmen die Hölzchen am Herausfallen

oder Verschieben – wodurch bei dem nachherigen Tunken Doppelköpfe gebildet

würden – zu verhindern. Bei den zwei letztangeführten Maschinen findet eine

kräftige Schrauben- oder Hebelpressung statt, durch welche die Hölzchen auch

ohne Riesen und Tuchbelag festgehalten werden.

Bedingungen für richtiges Einlegen sind: Die Hölzchen müssen möglichst fest zwischen

den Latten und deren Enden auf einer Seite der Rahmen in einer Ebene liegen; ferner

dürfen nie Doppelhölzer gelegt werden und die Hölzchen müssen sich, nachdem sie

getunkt und getrocknet sind, leicht aus den Rahmen entfernen lassen, ohne daß diese

große Abnutzung erleiden.

Allen diesen Bedingungen wird beim Einlegen mit der Hand entsprochen; doch kann

trotzdem diese Methode wegen ihrer Kostspieligkeit nicht mehr angewendet werden. Man

bezahlt durchschnittlich für das Einlegen von 10–12 Rahmen à 1200 Hölzchen mit der Hand einen Silbergroschen, somit pro Million (voll), wozu circa 830 Rahmen gehören, 2 Thlr. 23 Sgr. – eine bei den jetzigen

Preisverhältnissen der fertigen Waare unerschwingliche Auslage.

Die kleinen Einleg-Apparate für die sub b

angeführten, sowie die großen Einlege-Maschinen für die Rahmen zu 5000 und

5600 Hölzchen sind nach gleichem Princip construirt, weßhalb ich bloß letztere als

die vollkommenere Art speciell besprechen will.

Die Rahmen für diese Maschine bestehen aus dem eisernen Gestell m, m, m, Fig. 28, dessen Theile

aus Façoneisen zusammengenietet sind. Die Bretchen haben an den Enden einen

zapfenähnlichen Ausschnitt, mit welchem sie zwischen den coulissenartigen Theilen

des Gestelles liegen. Gegen das obere Ende zu ist letzteres mit Schlitzen versehen,

durch welche beim Verschluß des Rahmens die an dem Querstück k befindlichen Riegel i, i geschoben werden.

Die Nahmen haben leer, d. i. ohne Bretchen und Hölzchen ein Gewicht von circa 5 3/4 Pfd., mit letzteren gefüllt von circa 12–13 Pfd.

Die Manipulation des Einlegens an der Maschine, Fig. 29, ist

folgende:

Der leere eiserne Rahmen wird auf den in Führungen (a, a)

gehenden, durch die Gewichte g balancirten Theil b aufgesetzt. Die geschnittenen Hölzer liegen geordnet

in dem Kasten c, aus welchem sie, wenn dessen Boden

entfernt wird, bis auf die geriefte Platte d gelangen

können. Durch das Rütteln des beweglichen Kastens E,

dessen vordere Seite mit einer steifen Bürste versehen, fallen die Hölzchen in die

Canäle der Platte d. Nachdem nun in den eisernen Nahmen

ein Bretchen gelegt wurde, wird durch den Tritt I der Kasten E und mit ihm die Hölzchen gerüttelt, worauf diese mit dem Rechen r – den der Fußtritt II in Bewegung setzt

– auf das vor der Canalplatte liegende Bretchen gestoßen werden. Dieß

wiederholt sich, bis der Rahmen voll geworden, d.h. 50–55 Bretchen aufgelegt

sind. Hierauf wird bei f ein Winkelhebel eingesetzt, mit

diesem der eiserne Schlußtheil k niedergepreßt, die

Riegel i zum Einklinken gebracht und die Hölzchen

dadurch im Nahmen befestigt. Damit sich diese, so lange sie lose zwischen den

Bretchen liegen, nicht verschieben können, gehen sie zwischen den vorstehenden

Leisten der Canalplatte l, so daß die Dicke dieser

Leisten die geringste Entfernung zweier Hölzchen von einander bestimmt.

Vor Allem muß beim Arbeiten an dieser Maschine darauf gesehen werden, daß in dem

Rüttelkasten E nie Hölzchen quer liegen, da solche

verhindern daß sich die Canäle in der Platte d füllen

und der Nahmen dann viel

leere Stellen enthält. Ferner dürfen die Drähte des Rechens nie verbogen seyn und

müssen in Folge der raschen Abnutzung öfters durch neue ersetzt werden. Im ersteren

Falle kommen doppelte Hölzer, da die aufwärts stehende Spitze des Drahtes außer dem

im Canale liegenden Hölzchen auch noch das darüber liegende erfaßt und durch Reibung

mit herausführt, oder aber es gehen viele Drähte leer, d.h. sie stoßen gar keine

Hölzchen heraus, wenn sie sich durch den Gebrauch dünn geschliffen haben und mit den

feinen Spitzen zwischen den Hölzchen durchdringen.

Die Hebelpressung ist ferner nicht genügend stark, um z.B. in dem Falle wo der

Arbeiter 2–3 Bretchen mehr auflegt, die Riegel an dem Rahmenverschlußstücke

zum Einklinken zu bringen. Die vorstehenden Leisten der Canalplatte l sollen ferner nicht zu dünn seyn, weil dann die

Hölzchen zu nahe an einander stehen und dadurch, sobald beim Tunken in Phosphormasse

etwas stärkere Köpfe entstehen, Doppelhölzer gebildet werden. Der Effect der

Maschine wäre größer, wenn bei denselben Dimensionen des Rahmens etwa 90 statt 100

Hölzchen auf eine Latte zu liegen kämen, wodurch die Entfernungen von einander

genügend groß würden, um selbst bei schiefer Lage Doppelhölzer sicher zu

vermeiden.

Vortheilhaft an der Maschine ist die Leichtigkeit und Einfachheit der Manipulation,

wodurch der Arbeiter schnell in den Stand gesetzt ist, auf Accord eingehen zu können

und beim Abgang geübter Leute schnell wieder Ersatz gefunden werden kann. Dagegen

ist das Auseinandernehmen und Entleeren der fertigen Rahmen schwieriger und ist dazu

eine Maschine fast unbedingt nothwendig.

Die Construction der Sebold'schen Einlege-Maschinen

basirt auf dem Princip, die Hölzchen nicht reihenweise nach einander, sondern den

ganzen Rahmen auf einmal voll zu legen. Letztere, Fig. 30, bestehen aus

einem hölzernen Querstücke n mit daraufgeschraubten

eisernen Säulen n', n', die gegen das obere Ende zu mit

einigen Löchern versehen sind, durch welche beim Schlusse des Rahmens die eisernen

Stifte o, o gesteckt werden. Der Rahmen a, Fig. 31, wird, nachdem er

in die Maschine gelegt, auf eine äußerst sinnreiche Weise so geöffnet, daß zwischen

je zwei Latten offener Raum bleibt, in welchen die, in dem Kasten (b) befindlichen Hölzchen durch eine 5 – 6malige

Kurbeldrehung fallen, worauf der Rahmen geschlossen, durch die Schraube (c) festgesetzt und durch Vorstecken der Stifte o, o (Fig. 30) befestigt wird.

Diese gesammten Manipulationen dauern nicht länger als eine Minute pro Rahmen, so daß auf einer Maschine in 10 Stunden 550

– 600 Rahmen eingelegt werden.

Vortheilhaft an der Maschine ist die starke Pressung der Nahmen. Die Hölzchen liegen,

trotzdem die Bretchen ohne Tuchstreifen etc., unverrückbar fest und auf der

Tunkseite vollkommen in einer Ebene, so daß jedes nachherige Klopfen oder Pressen

unnöthig ist. Ferner werden selbst bei schiefer Stellung der Hölzchen – wegen

deren großer Entfernung von einander – nie Doppelköpfe gebildet. Sind die

Hölzchen nicht gar zu rauh und unegal, so bleiben selten mehr als 20 – 25

Stellen im Rahmen leer und der starken Pression wegen entsteht auch beim nachherigen

Schwefeln und Tunken kein weiterer Abfall. Ein weiterer Vortheil liegt darin, daß

die Rahmen beim Entleeren, resp. Ausnehmen nie auseinander genommen werden, demnach

keine Bretchen gebrochen und verloren gehen können, wie dieß bei allen anderen nur

zu sehr der Fall ist.

Der Nachtheil, den einige Fabrikanten finden wollen, daß die Hölzchen durch die

starke Pressung eingekerbt werden und beim Anstreifen leichter brechen sollen, ist

zu geringfügig und unbedeutend, und wiegt noch nicht einen der Vortheile dieser

Maschinen auf. Ueberdieß ist es gar nicht nothwendig, eine so starke Pression

auszuüben, daß der erwähnte Uebelstand eintreten kann.

Die Einlege-Maschinen von G. Sebold haben sich

beispiellos rasch allseitig Anerkennung verschafft (dem Vernehmen nach sind schon

über 300 Exemplare aus dieser Fabrik hervorgegangen), und verdrängen immer mehr die

Maschinen anderer Systeme, gewiß der beste Beweis für deren Vorzüglichkeit. –

Noch vollkommener wird dieß der Fall seyn, wenn auch die von dem Fabrikanten dieser

Maschinen in Ausführung befindliche Auslege-Maschine in die Praxis treten und

dadurch die große Lücke im Betrieb der Zündwaarenfabrication, welche sich bisher

noch überall geltend machte, ausfüllen wird.Einer Mittheilung des Herrn G. Sebold zu Folge ist

die Auslege-Maschine bereits vollendet und leistet Vorzügliches, da

sie täglich 2 – 2 1/2 Millionen, d. i. 11 – 1200 Rahmen

auslegt, ohne daß auch nur ein Hölzchen verbrennen kann.

Nachstehende Calculation und Aufstellung der Capitalsanlage mag Praktikern einen

weiteren Anhalt zur Beurtheilung der Maschinen geben:

Handarbeiterinnen zahlt man

in der Regel

pro 10 Rahmen à 1800

Hölzchen einen Sgr., somit

für 1 Million (d.h. eine volle Million und vom

Abfall etc. vorläufig abstrahirt), wozu 500

Rahmen

nöthig sind

1 Thlr.

25 Sgr.

6 Pf.

Mit kleinen

Einleg-Apparaten stellt es sich

etwas billiger, da mit deren Hülfe die Arbeiterin

im Stande ist circa 170 –

180 Rahmen pro Tag

einzulegen. Demzufolge ist der Accordsatz ein

niederer und zwar 15 – 16 Rahmen für 1 Sgr.

macht

für obiges Quantum

1 Thlr.

7 Sgr.

6 Pf.

Mit der

großen Einlegemaschine I legt eine

Arbeiterin 100 – 110 Nahmen à 5000 Hölzchen

pro Tag ein. Accordsatz: 12

Rahmen – 1 Sgr.

macht pro 200 Rahmen = 1

Million

16 „

8 „

Mit der Sebold'schen Maschine II legt ein

Arbeiter 550 – 600 Rahmen à 2200 Hölzchen pro

Tag ein; Accordsatz: 25 Rahmen = 1 Sgr., somit

pro 455 Rahmen = 1 Million

18 Sgr.

Da jedoch in jedem Nahmen Hölzchen fehlen, so braucht man zur Erreichung des Quantums

von einer Million mehr Rahmen als eben angenommen, etwa 560 statt 555 à 1800 Hölzchen: 216 – 220 statt 200

Rahmen à 5000 Hölzchen u.s.w., wodurch sich die

Kosten der Arbeit entsprechend erhöhen. Dieser Ausfall beträgt

bei

Rahmen

a

circa

1/2 – 3/4 Proc.

„

„

b

„

2 – 2 1/2 „

„

„

c

„

7 –

8 „

„

„

d

„

1 – 1 1/2 „

Es stellen sich demnach in Wirklichkeit die Arbeitslöhne für das Einlegen von einer

Million Hölzchen in Nahmen je nach den vier angeführten Systemen auf:

1 Thlr. 26 Sgr. – 1 Thlr. 7 Sgr. 10 Pf. – 18 Sgr. 3

Pf. – 18 Sgr. 3 Pf.

Dieser Aufstellung nach erscheinen die beiden letzten Systeme gleich billig; in der

Praxis ist dieß aber anders, weil späterhin noch der Verlust beim Tunken in Schwefel

und Phosphor in Rechnung zu ziehen, und dieser bei c

ungefähr 5 – 6mal größer ist als bei den Sebold'schen Nahmen. Dieser Verlust ist um so empfindlicher, als darunter die

Productionsmenge leidet, indem der Arbeiter viel Zeit mit dem Herausfischen der aus

den Rahmen in die Phosphormasse gefallenen Hölzchen verliert, daher in einer

bestimmten Zeit weniger tunken kann, und dieß andererseits beträchtliche Verluste an

Phosphormasse, Schwefel und Holzdraht herbeiführt.

Außerdem spricht die Capitalsanlage noch wesentlich mit, und diese beträgt bei den

Maschinen I mehr als das Doppelte der Sebold'schen. Von

letzteren kostet

eine Einlege-Maschine complett

350 Thlr.

dazu 250 Stück Tunkrahmen à 20 Sgr.

166 Thlr.

–––––––

somit in Summa

516 Thlr.

Um in derselben Zeit ein gleiches Quantum zu erzeugen, sind von Maschinen der Art I

zwei Stück nothwendig; diese kosten:

2 Maschinen à 300

Thlr

600 Thlr.

100 Stück Rahmen à 2 1/3

Thlr.

230 „

–––––––

in Summa

830 Thlr.

Dazu kommt noch, daß für diese großen schweren Rahmen unbedingt eiserne Ständer in

den Trockenkammern angewendet werden müssen, welche einen bedeutenden

Capitalsaufwand verursachen. Gewiß ist also obige Behauptung bezüglich des

Kostenpunktes der Anlage gerechtfertigt.

Tafeln