| Titel: | Die Allen-Dampfmaschine. |

| Fundstelle: | Band 200, Jahrgang 1871, Nr. LXVII., S. 249 |

| Download: | XML |

LXVII.

Die Allen-Dampfmaschine.

Nach Engineering,

Januar 1871, S. 64.

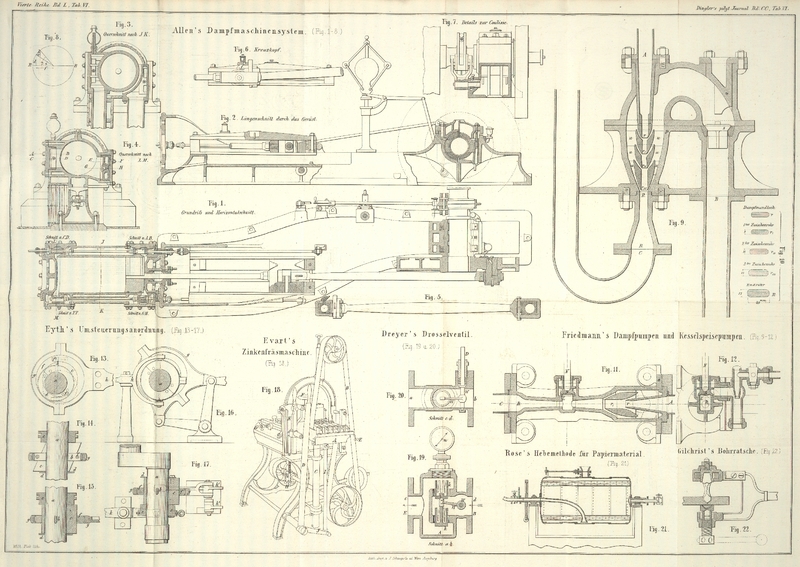

Mit Abbildungen auf Tab. VI.

Allen's Dampfmaschinensystem.

Auf der letzten Pariser Weltausstellung hatte C. T. Porter als technischer Leiter der Whitworth

Company (jetzt Sir Joseph

Whitworth

and

Comp.) in Manchester mehrere

Dampfmaschinen nach dem System Allen

ausgestellt, welche durch die große Geschwindigkeit ihres Ganges

und die eigenthümliche Einrichtung der Steuerung besonders

bemerkenswerth waren.

Seit jener Zeit ist Porter an die

Spitze der amerikanischen Allen

Engine Company in New-York

getreten, welche den Bau dieser Dampfmaschinen in den

Vereinigten Staaten übernommen hat. In der Hauptausführung wohl

unverändert, erhielt die Allen-Dampfmaschine mehrere zweckmäßige

Detailveränderungen, weßhalb Mittheilungen über dieses bis jetzt

wenig beschriebene, in Fig. 1

bis 8 in

den wesentlichsten Ansichten und Durchschnitten dargestellte

Maschinensystem Beachtung verdienen.

Die in Rede stehende Dampfmaschine gehört zu jenen mit variabler

Expansion und constanter Ausströmung, dabei mit entlasteten und

direct getriebenen Schiebern.

Ursprünglich lagen die Austrittsschieber zwischen den

Eintrittsschiebern und dem Cylinder, gegenwärtig werden erstere

auf der Cylinderseite entgegengesetzt den letzteren

angeordnet.

Was die Schieber selbst betrifft, so

sind dieselben aus Figur

1 und 4 im

Durchschnitt zu entnehmen und ist hieraus zu ersehen, daß die

Eintrittsschieber offene rechteckige Rahmen mit parallelen

Flächen bilden, welche auf zwei einander gegenüberliegenden

Schieberspiegeln gleiten und vier Dampfeinlaßwege zugleich

öffnen, was einen geringen Widerstand beim Eintritt sowie einen

scharfen, raschen Abschluß bewirkt. Die Austrittsschieber sind

nach demselben Princip construirt und jeder derselben öffnet dem

ausströmenden Dampf zwei Durchgänge (Fig.

1). Der Querschnitt der Austrittscanäle

beträgt 1/8 bis 1/10 der Kolbenfläche. Die Schieber erhalten

eine rasche Bewegung und sind nach der Figur

4 so angeordnet, daß etwaiges Condensationswasser aus

dem Cylinder entweichen kann. Die schädlichen Räume sind

unbedeutend.

Trotzdem die Schieber entlastet sind und jahrelang dampfdicht

bleiben, so ist dennoch für einen sehr bequemen Zugang zu

denselben gesorgt; man hat einfach die ohne alle Dichtung, nur

mittelst gehobelter oder geschabter Flächen aufgepaßten

Kastendeckel abzuschrauben.

Die Steuerung betreffend, werden die Schieber mit einer Coulisse

von einem einzigen Excenter in Bewegung gesetzt, welches auf der

Kurbelwelle so aufgekeilt ist, daß die Schwingungen der Coulisse

um ihren Aufhängepunkt mit den Kolbenhüben zusammenfallen. Die

Ein- und Austrittsschieber werden unabhängig von einander

bewegt, und zwar letztere von einem festen Punkte am Ende der

Coulisse, daher ihr Hub ganz unveränderlich ist. Die

Einlaßschieber dagegen werden von dem stellbaren Gleitstück der

Coulisse angetrieben.

Steht dieses Gleitstück dem Aufhängepunkt der Coulisse am

nächsten, so öffnen die Schieber die Dampfwege gar nicht;

verschiebt man dasselbe gegen das andere Ende, so kann der

Dampfzutritt auf's Aeußerste bis zur halben Füllung stattfinden.

Die Stellung des Gleitstückes in der Coulisse innerhalb dieser

Grenzen wird durch den Regulator und hiermit eine vollkommene

Regelmäßigkeit der Geschwindigkeit der Maschine erreicht.

Der Aufhängepunkt der Coulisse ist so bestimmt, daß die Dampfwege

an beiden Enden des Cylinders um gleichviel sich öffnen und der

Dampfzutritt bei derselben Kolbenstellung, also bei gleichem

Füllungsgrade, abgeschnitten wird.

Die Abbildungen stellen eine Maschine mit Vorwärtslauf dar. Im

anderen Fall, für entgegengesetzten Gang, ist die Coulisse vom

Aufhängepunkt nach abwärts und endlich bei Maschinen mit

Vor- und Rücklauf nach auf- und abwärts (d. i.

eine Doppelcoulisse) anzuordnen. Die Verbindung mit den

Eintrittsschiebern ist mittelst einer Gabel so hergestellt, daß

nach Auslegung derselben die Steuerung von Hand beliebig

geschehen kann, welche einen ganz unbedeutenden Kraftaufwand

erfordert. Man kann vor Beginn der Inbetriebsetzung der Maschine

mit Dampf durchblasen und – ausgenommen die todten Punkte

– von jeder Stellung anlassen.

Die Gelenke der Schiebersteuerung haben Stahlbolzen, welche sich

in stählernen Pfannen drehen; beide sind gehärtet und genau

eingeschliffen. Diese Verbindungen zeigen selbst nach Jahre

langem Gange keine Spur einer Abnutzung; sie bedürfen keiner

mühevollen Adjustirung und gerathen nicht in Unordnung.

Die Allen-Dampfmaschine läuft

mit einer Kolbengeschwindigkeit bis 600 FußDie Angaben sind in englischen Maaßeinheiten

ausgedrückt. (182,88 Meter) pro Minute.

Bei kleineren Maschinen beträgt der Kolbenhub das Doppelte des

Cylinderdurchmessers, während derselbe bei großen Maschinen bis

zum 1 1/2fachen herabgeht.

Die hin- und hergehenden

Schwungmassen sind – entgegen dem allgemeinen

Gebrauche – nicht leicht, sondern so viel als zulässig

stark und schwer gehalten. Der Hub ist kurz und die in dem

ersten Theile des Hubes angehäufte Arbeit wird während des

letzten Theiles desselben, wo der Dampfdruck auf den Kolben

wegen der Expansion bis nahe dem Atmosphärendrucke sinkt, wieder

an die Kurbel abgetreten. Die schwingenden Massen vertreten ein

Kraftmagazin, wie ähnlich das Schwungrad es ist.

Zur näheren Beurtheilung dieser Wirksamkeit dienen folgende

Angaben.

Bei einer Allen-Dampfmaschine

mit 16 Zoll (406 Millimeter) Cylinderdurchmesser und 30 Zoll

(762 Millimet.) Hub wiegen die hin- und herschwingenden

Theile 1200 Pfund (544 Kilogrm.) und da die Umdrehungszahl pro Minute 120 beträgt, so ist zum

Ingangsetzen und Anhalten in den todten Punkten ein Druck von

36,8 Pfd. pro Quadratzoll (2,4

Kilogrm. pro Quadratcentimeter)

Kolbenfläche – bei kleineren Maschinen mehr –

erforderlich. Bei einer Maschine von 6 Zoll (152 Millimet.)

Kolbendurchmesser, 12 Zoll (304 Millimet.) Hub und 100 Pfd.

(45,4 Kilogrm.) Gewicht der schwingenden Massen entspricht,

diese Arbeit dem Druck von 54 Pfund pro Quadratzoll (3,6 Kilogrm. pro Quadratcentimeter.

Zur Berechnung wurde hierbei die von C. T. Porter in seiner Abhandlung „The Stema engine

Indicator“ gegebene Formel

p = (W . L . n . R)/a

zu Grunde gelegt, in welcher

W das Gewicht der hin- und

herschwingenden Massen,

L die Kurbellänge in Fußen,

R die Tourenzahl pro Secunde,

n die Constante 1,227,

a die Kolbenfläche pro Quadratzoll und

p den erforderlichen, gesuchten

Druck pro Quadratzoll

bezeichnen.

Bei so schweren, mit großer Geschwindigkeit bewegten Theilen ist

eine sorgfältige Ausgleichung

derselben durch Gegengewichte

nothwendig, worauf alle Sorgfalt verwendet wird. Bei der

abgebildeten Allen-Dampfmaschine ist das Gegengewicht in der

Kurbelscheibe, diametral gegenüber der Kurbelwarze angebracht,

zu dem Zwecke, nicht allein die Kurbel selbst auszubalanciren,

sondern auch die schwingenden Massen auszugleichen. Wie man in

Fig. 1

sieht, ist die Kurbelscheibe breit gehalten und an dem der Warze

gegenüberliegenden Theil, behufs Eingießens von Blei, hohl

geformt. Die Maschine arbeitet daher auch mit anerkennenswerthem

ruhigem Gang.

Was die constructive Ausführung

anbelangt, so ist für hinreichende Stärke der Theile, für genau

gearbeitete, hinlänglich große und keiner starken Abnutzung

ausgesetzte Reibungsflächen, nicht minder für Einfachheit der

Anordnung alle Sorge getragen. Die Grundplatte ist massig, um

stets die nöthige Steifheit zu bewahren. Der Cylinder sammt den

Schiebergehäusen für Ein- und Ausströmung des Dampfes

sind in einem Stück gegossen; die Auflagerung des Cylinders ist

solid und leicht zu adjustiren, die Cylinderdeckel sind hohl

gegossen und der Dampf wird direct in den Cylinderraum

eingeführt.

Der Kolben ist massiv, von einer Höhe gleich der Hälfte des

Durchmessers, und an beiden Enden mit je einem Liderungsring

versehen. Derselbe ist warm auf die Kolbenstange aufgezogen. Das

genau cylindrische Loch im Kolben ist um 0,0025 des

Stangendurchmessers enger gemacht, so daß nach dem Erkalten die

Verbindung ohne Bruch nicht aufgehoben werden kann.

Der Kreuzkopf aus Gußeisen gleitet in gußeisernen Führungen von

1/5 der Kolbenfläche. Die Bleuelstange hat die sechsfache

Kurbellänge; Kurbel- und Kreuzkopfzapfen erhalten das

Doppelte der üblichen Größe.

Die Schmierung wird mit Sorgfalt

durchgeführt. Die Schieber und der Cylinder haben einen

gemeinschaftlichen Schmierapparat (Figur

3 und 4).

Die Oelung der Gleitflächen des Kreuzkopfes erfolgt automatisch

durch die in Fig. 1

und 2

ersichtliche Anordnung. Das Oel geht von der oberen Führung

durch vier Löcher des Kreuzkopfes hindurch und wird über die

unteren Flächen vertheilt.

Der Kurbelzapfen wird durch die in Fig. 1

ersichtliche Anordnung geschmiert. Das Schmiergefäß ist am

Zapfenlager befestigt. Eine an der Kurbel befestigte Platte

streift bei jeder Umdrehung gegen den Schmierdocht und das

derart abgenommene Oel gelangt durch die Bohrungen des

Kurbelzapfens zwischen die Reibungsflächen; in ähnlicher Weise

geschieht dieß auch beim Excenter. Der Kreuzkopfzapfen wird

geschmiert, indem beim Beginne des Vorganges des

Kolbens ein durchbohrter nasenförmiger Schmierfänger (Fig. 5) an dem Docht der in Figur

6 ersichtlichen Schmierbüchse anstreift.

Zwei dieser Allen-Dampfmaschinen wurden auf dem letzten Fair of this American Institute in

New-York ausgestellt und prämiirt. Die größere Maschine

hatte 16 Zoll (406 Millimeter) Cylinderdurchmesser und

30zölligen (761 Millimet.) Hub. Die Tourenzahl betrug 125 pro Minute, die

Kolbengeschwindigkeit 625 Fuß (190,5 Meter) und der Druck 80

Pfd. pro Quadratzoll (5,3 Kilogrm.

pro Quadratcentimeter), wobei

140 Pferdestärken indicirt wurden. Die Füllung war circa 1/4. Der genaue Bremsversuch

ergab einen Nutzeffect von 90 Proc. Der KohlenverbrauchZur Verwendung gelangte nach amerikanischen Berichten der

im vorhergehenden Heft dieses Journals S. 171

beschriebene Allen-Dampfkessel. wurde mit 2 3/4 Pfd. (1,25 Kilogrm.) pro indicirte Pferdekraft

ermittelt.

J. Z.

Tafeln