| Titel: | Beschreibung der Kupfergewinnung aus Kies-Abbränden im Tyne-District; von Dr. Georg Lunge. |

| Autor: | Georg Lunge [GND] |

| Fundstelle: | Band 204, Jahrgang 1872, Nr. LXXX., S. 289 |

| Download: | XML |

LXXX.

Beschreibung der Kupfergewinnung aus

Kies-Abbränden im Tyne-District; von Dr. Georg Lunge.

Mit Abbildungen auf Tab.

VI.

Lunge, Beschreibung der Kupfergewinnung aus Kiesabbränden im

Tyne-District.

Von wie entscheidender Wichtigkeit für die ganze chemische Groß-Industrie,

wenigstens in England, die Verbindung derselben mit der Gewinnung von Kupfer aus den

Kies-Abbränden von der Schwefelsäurefabrication geworden ist, weiß wohl jeder

chemische Techniker.

Die enorme Steigerung der Sodaproduction in den letzten Jahren wäre vermuthlich ganz

unmöglich gewesen ohne die Einführung der spanischen, portugiesischen und (zum

geringeren Theile) norwegischen Kupfererze, welche ihrerseits nur durch die

Verhüttung auf nassem Wege ermöglicht wurde, weil bei ihrem geringen Gehalte an

Kupfer (2 bis 4 Proc.) die Verhüttung durch den Schmelzproceß in vielen Fällen gar

nicht rentiren würde. Es

war ganz naturgemäß, daß man dann bald dazu schritt, das Erz nicht nach dem weit

entlegenen Swansea zur Verhüttung zu schicken, sondern die Fabriken zur Extraction

des Kupfers in die Nähe der großen Sodafabriken selbst zu verlegen, und so finden

sich denn auch beide meist in zwei großen Gruppen concentrirt, nämlich in

Süd-Lancashire und im Tyne-Districte sin der Nähe von Newcastle).

Im vorigen Jahre hat Clapham einige werthvolle

Mittheilungen über diese verhältnißmäßig ganz neue Industrie gemacht (man s. dieses

Journal Bd. CXCIX S. 302); doch sind seine

Angaben meist nur statistischer Natur und enthalten über den Fabricationsproceß

selbst nur spärliche Notizen. Dieser letztere wird überhaupt selbst an seinen

Ursprungsorten noch häufig in einem gewissen Dunkel erhalten, und es dürfte daher

vielleicht nicht unwillkommen seyn, die Beschreibung des Processes in einer der

größten Fabriken der Art, welche es überhaupt gibt, den Bede

Metal Works zu Jarrow, mit einiger Ausführlichkeit zu

geben, einer Fabrik welche wöchentlich 1000 Tonnen, also jährlich eine Million

Centner Kies-Abbrände verarbeitet und über 500 Arbeiter beschäftigt.

Vorausschicken will ich noch, daß ich die Besichtigung und Erklärung der Fabrik dem

weiter unten vielfach zu nennenden Hrn. Gibb verdanke,

welcher mich auch ermächtigt hat, sein Verfahren mit allen Erläuterungen zu

publiciren, da er für England durch Patente gesichert ist, und vorläufig diese

Industrie auf dieses Land allein beschränkt ist. Auch kann ich seine in der

allerletzten Zeit an die Newcastle Chemical Society

erfolgten, aber noch nicht in allgemeineren Kreisen bekannt gewordenen Mittheilungen

über den Ofen mit Drehherd und seine Analysen im Zusammenhange mit seiner

Kupferfällungsmethode benutzen zur Ergänzung der aus eigener Anschauung gewonnenen

Kenntniß. Es wird daraus ersichtlich werden daß Hr. Gibb,

wenn er auch kein wesentlich neues Princip entdeckt hat, doch verschiedene

Reactionen in ganz neuer, und entschieden höchst zweckmäßiger Weise zu einem im

Großen und Ganzen neuen Verfahren combinirt hat, welches man für einen wesentlichen

Fortschritt in der Technik ansehen muß. Ich muß auch gleich von vornherein bemerken,

daß es sich hier nicht um ein lediglich am Schreibtisch ersonnenes und im

Laboratorium ausgeführtes Verfahren handelt, sondern daß der Fabricationsproceß im

allergrößten Maaßstabe im besten Gange begriffen ist, wie ich dieß vor mir sehen

konnte.

Es wird vielleicht zweckmäßig seyn, der speciellen Beschreibung zunächst einige Worte

über das Princip der nassen Kupferextraction vorauszuschicken, gleichsam das Skelett

welches dann durch die Specialitäten zu einem Körper ausgefüllt werden soll. Das Rohmaterial der

Fabrication bilden die Kies-Abbrände welche diejenigen Schwefelsäure-

(resp. Soda-) fabriken liefern, die mit kupferhaltigen Erzen arbeiten. Es ist

wesentlich daß in solchen Abbränden ein dem Kupfer äquivalenter Antheil Schwefel

zurückbleibe (gleichgültig ob als Sulfat oder Sulfid), eine Bedingung welcher auch

von den bestgeleiteten Schwefelsäurefabriken ganz unwillkürlich immer mehr als

entsprochen wird. Man mahlt die Abbrände zu feinem Pulver, mischt sie mit einer dem

vorhandenen Schwefel entsprechenden Menge von Kochsalz, und röstet das Gemenge bei

so niedriger Temperatur daß das Kupfersulfür möglichst vollständig zu schwefelsaurem

Salz oxydirt wird, während doch kein Eisensulfat entsteht oder bestehen bleibt.

Bekanntlich ist das Kupfersulfat viel beständiger als das Eisensulfat; eine

vollständige Trennung läßt sich aber nur durch die Röstung in Mischung mit Kochsalz

erreichen, indem hierdurch ein großer Theil oder alles entstehende Kupfersulfat sich

gleich mit dem Chlornatrium zu Kupferchlorid (manchmal mit etwas Chlorür) und

Natriumsulfat umsetzt, und man dann nur bedacht seyn muß, möglichst wenig

Kupferchlorid zu verflüchtigen. Dieß sey ausdrücklich bemerkt, weil Henderson früher vorgeschlagen hatte, im Gegensatze dazu,

alles Kupferchlorid zu verflüchtigen und zu condensiren,Man vergl. dieses Journal Bd. CXCIX S.

303 Anm. was aber selbst in den unter seiner Controlle stehenden Fabriken längst

aufgegeben wurde (wenn es je zur fabrikmäßigen Ausführung gekommen ist). Durch bloße

Röstung, ohne Kochsalz, ist es erfahrungsgemäß nicht möglich, alles Kupfer in

löslichen Zustand zu bringen. Gossage's Verfahren (in

diesem Journal Bd. CLIV S. 395) ist ganz

abweichend, und ebenfalls längst aufgegeben; ebenso Longmaid's (dieses Journal Bd. CXXVI S.

156); das oben angedeutete Verfahren der Röstung mit Kochsalz bis zur

Verwandlung (aber nicht Verflüchtigung) allen Kupfers in Chlorid, ist heut zu Tage

das einzige in England gebräuchliche.

Die beim Calciniren entweichenden Gase, welche viel freie Salzsäure (durch Einwirkung

der Schwefelsäure des Eisensulfates auf das Kochsalz), und daneben auch immer etwas

Kupferchlorid enthalten, werden durch einen, den in Sodafabriken gebräuchlichen ganz

ähnlichen Condensationsthurm geleitet, und die condensirte Flüssigkeit wird mit zum

Auslaugen des calcinirten Gemenges verwendet, wobei ihre freie Säure wesentliche

Dienste leistet zur Auflösung namentlich des Kupfers, welches als Chlorür oder Oxyd

vorhanden ist.

Die Auslaugungsflüssigkeit wird dann mit metallischem Eisen, entweder in der Form von Brucheisen oder

von reducirtem Eisenschwamm, behandelt, das metallisch ausgefällte Kupfer gewaschen

und verschmolzen, und die überstehende Mutterlauge fortlaufen gelassen, weil das

Natriumsulfat darin mit zu vielen als Verunreinigung zu betrachtenden Salzen,

namentlich Kochsalz, vermischt ist, um verwendbar zu seyn. In der zu beschreibenden

Fabrik sind jedoch durch Gibb und Gelstharp hierin völlig durchgreifende Verbesserungen angebracht worden,

indem einmal durch Einführung des Ofens mit Drehherd die Röstung und Chlorirung so

vervollkommnet wurden, daß man nicht mit Ueberschuß an Kochsalz zu arbeiten braucht,

und mithin ein reines Natriumsulfat erhält, und zweitens indem das Kupfer als

Schwefelkupfer gefällt wird, in der Weise daß man das eben erwähnte Natriumsulfat zu

Sulfid reducirt, das letztere auslaugt, mit Kohlensäure behandelt und den

entweichenden Schwefelwasserstoff in die Kupferlösung leitet, während man dabei eine

Lösung von kohlensaurem Natron als kostenloses Nebenproduct erhält, und dieselbe

durch Eindampfen und Calciniren auf Soda verarbeitet. Man erspart so nicht nur die

Kosten für das Eisen, sondern erhält auch durch die als Nebenproduct gewonnene

calcinirte Soda noch einen ansehnlichen Gewinn nach Abzug sämmtlicher Unkosten für

die Entwickelung des Schwefelwasserstoffes.

Der Vorschlag von H. Wagner (dieses Journal Bd. CLXXXIII S. 388), Kupfer aus schwachen

Lösungen mit Schwefelwasserstoff zu fällen, welcher aus Schwefelbarium dargestellt

wird, ist in England nie zur Ausführung gekommen, und hat gegenüber dem Gibb'schen Verfahren nicht die mindeste Aussicht auf

Verwirklichung. Dasselbe darf man auch von dem Kopp'schen

Verfahren (dieses Journal Bd. CXCIX S. 400)

sagen, so geistreich auch sonst das letztere ist, und noch viel weniger ist irgend

eine der vielen in Percy's Metallurgie erwähnten Methoden

zur nassen Verhüttung des Kupfers als lebensfähig erkannt worden.

Die chemischen (Soda-) Fabriken senden den Kupferhütten am Ufer des Tyne die

Kies-Abbrände fast sämmtlich per Wasser in

Lichtern zu, und das erste Stadium der Arbeit ist mithin das Entladen der Lichter,

durch einen Dampfkrahn, in Waggons, welche dann auf einer durch Drahtseil und

Trommel betriebenen Bahn über den ziemlich steilen Abhang des Ufers hinausgezogen

und direct in den Raum entladen werden, in welchem die Quetschwalzen stehen. Der

erwähnte Abhang des Ufers gestattet hier, wie in den meisten Fabriken im

Tyne-Districte, die Niveau Unterschiede bei Anlage der Fabriken zu benutzen

und bedeutende Ersparnisse an Hebekosten und Apparaten zu machen. Die Zerkleinerung

der Abbrände geschieht

durch Walzen unter bedeutendem Drucke. Was durch die Walzen hindurchpassirt, wird

durch ein Paternosterwerk in den Oberstock gehoben, und vermittelst eines

Cylindersiebes das Feine von dem Groben gesondert. Die Maschen des Drahtgewebes

haben 8 Oeffnungen per Linear-Zoll. Das Feine

bleibt im Oberstock und entladet sich sofort in eiserne Wagen welche auf einer

Eisenbahn stehen und über die Calciniröfen hinlaufen; das Grobe läuft beständig in

einer eisenblechenen Röhre in den Unterstock zurück und zwischen den Quetschwalzen

durch, so lange bis eine Charge ganz durchgemahlen ist. Dieß ist um so nothwendiger

als schon während dieses Mahlprocesses, zur Erzielung einer recht innigen Mischung,

die erforderliche Menge Kochsalz zugesetzt wird, und mithin jede Charge für sich

allein behandelt werden muß, damit man deren Zusammensetzung genau kennt. Der

Salzzusatz beträgt regelmäßig 7 1/2 Procent vom Gewicht der Abbrände, was für den in

diesen durchschnittlich vorkommenden Gehalt an Schwefel vollkommen genügend ist. Es

wird später noch erwähnt werden, daß bei den mechanischen Oefen (mit Drehherd) kein

weiterer Salzzusatz erforderlich ist, während bei den durch Handarbeit betriebenen

Calciniröfen meist noch ein weiteres Quantum von bis 5 Procent Salz zugesetzt werden

muß. In anderen Kupferextractionsfabriken setzt man sogar 20 Proc. Salz. zu, was

aber viel mehr als nöthig ist.

Das gemahlene Gemisch von Erz und Kochsalz wird durch ein System von Eisenbahnen und

Drehscheiben über jeden einzelnen der Calciniröfen gebracht, und vermittelst eines

eisernen, durch ein horizontales Register verschlossenen Rumpfes nach Bedarf in die

Oefen eingestürzt. Die Anzahl der Calciniröfen beträgt 24, nämlich eine Doppelreihe

von 12 Handöfen (wie ich der Kürze halber in der Folge die durch Handarbeit

betriebenen Oefen nennen will), und eine zweite Doppelreihe von 12 mechanischen

Oefen (d.h. solchen mit Drehherd, wie sie unten beschrieben werden sollen). Die

Oefen sind so gebaut daß immer zwei mit den Fuchs-Enden zusammenstoßen, und

mithin eine Gruppe von der doppelten Länge eines Ofens bilden, bei welcher die

Einfeuerungen an den entgegengesetzten Schmalenden liegen, während die

Arbeitsöffnungen (resp. die Drehmaschinerie) auf derselben Längsseite sich befinden,

und die Füchse in der Mitte zusammentreffen, nur durch eine Scheidewand von einander

getrennt. Sie münden hier abwärts in einen Canal welcher die 6 Gruppen jedes der

Ofensysteme rechtwinkelig unter der Hüttensohle durchkreuzt; die Canäle der beiden

Ofensysteme führen dann in aus Chamottesteinen errichtete Condensationsthürme,

welche ganz genau wie die Thürme für Ofensäure in der Glaubersalzfabrication gebaut

sind, mit einer Füllung

unten von Chamottesteinen und darüber von Kohks. Der Leitungscanal ist einfach aus

Chamottesteinen mit feuerfestem Thon als Bindemittel gebaut, da das Gas viel

trockener als in der Glaubersalzfabrication ist, und eine Condensation und

zerstörende Einwirkung auf den Thon in dem Leitungscanale nicht zu befürchten

steht.

Die Handöfen sind etwa 20 Fuß lang und 9 Fuß breit. Die Feuerungen sind bedeutend

schmäler und die Roststäbe gehen, sowie der Aschenfall, quer über von einer

Längsseite zur anderen ganz durch, so daß von beiden Seiten geschürt werden kann.

Die Kohlen werden durch offene, nur durch sie selbst verschlossen gehaltene

Feuerlöcher nachgefüllt. Von Arbeitslöchern sind für jeden Ofen vier vorhanden, mit

eisernen Rahmen ausgefüttert, und mit eisernen Thüren, im Lichten 10 Zoll breit und

7 Zoll hoch. Die Oefen sind eine eigenthümliche Combination von Muffel- und

Flammöfen, indem sich ein inneres Schutzgewölbe (curtain

arch) unter dem eigentlichen Deckgewölbe von der Feuerbrücke aus durch die

Hälfte des Arbeitsraumes erstreckt; die Flamme wirkt also auf die vordere (der

Feuerbrücke zunächst liegende) Hälfte des Arbeitsraumes nur mittelbar durch das

Schutzgewölbe hindurch, ist dagegen in unmittelbarer Berührung mit der hinteren

Ofenhälfte. Man vermeidet dadurch daß das der Feuerbrücke zunächst liegende Erz

überhitzt wird; in der That kann man deutlich bemerken daß die hintere Ofenhälfte,

wo die Flamme direct wirkt, viel heißer als die vordere, zunächst der Feuerbrücke

gelegene, ist. Eine Ueberhitzung zu vermeiden ist durchaus nothwendig, wenn man

nicht zu viel Kupfer im unlöslichen Zustande behalten will, und aus diesem Grunde

sind von den „Handöfen“ die nach der eben beschriebenen Art

gebauten den ganz offenen Flammöfen vorzuziehen; ganz geschlossene Muffelöfen

verursachen zu viel Kohlenverschwendung, und sind wieder abgekommen wo sie zuerst im

Gebrauche waren. Im Uebrigen stehen auch die besten Handöfen hinter den mechanischen

Oefen so weit zurück, daß man sie wohl auf den Aussterbe-Etat gesetzt

betrachten kann.

Die Hitze in den Oefen ist nicht bedeutend. Das Erz in der hinteren, direct vom Feuer

bestrichenen Hälfte ist nur eben rothglühend, während dasjenige welches unter dem

Schutzgewölbe liegt, bei Tage gar keine deutliche Gluth zeigt. Das Erz wird in

Chargen von 28 Centnern durch einen eisernen Rumpf, wie oben angegeben, in den Ofen

und zwar in dessen hinteren Theil eingestürzt; später wird es nach dem vorderen

Theile zu bewegt, und es befinden sich somit immer je 2 Chargen von 28 Centnern im

Ofen. Es scheint nicht ganz rationell, das frische Erz in den heißesten Theil des

Ofens einzubringen, und dann nach dem kälteren Theile hinzubewegen, aber vermuthlich bewog zu

diesem Verfahren die größere Leichtigkeit der Chargirung in dem offenen Theile des

Ofens, und hat man wohl auch bei Errichtung der Oefen nicht voraus gesehen daß deren

hintere Hälfte heißer als die vordere seyn würde. Selbstredend wird das Röstgut aus

den beiden vorderen Arbeitslöchern herausgezogen, und zwar wiederum in auf

Eisenbahnen gehende Wagen von Eisenblech. Das Abrösten einer Charge dauert etwa 8

Stunden, eher mehr, so daß man in einem Ofen durchschnittlich etwa 40 Tonnen per Woche von 6 (eigentlich nur 5 1/2) Arbeitstagen

fertig machen kann, oder, mit Einrechnung der Stillstände für Reparaturen einzelner

Oefen, 400 Tonnen in allen 12 Oefen. Dazu gebraucht man 3 Arbeiter, welche sich in

Schichten von je 8 Stunden ablösen, so daß also nur ein Arbeiter auf einmal den Ofen

bedient. Die Bedienung dieser Oefen erfordert (im Gegensatze zu den mechanischen

Oefen) eine bedeutende Geschicklichkeit von Seite des Arbeiters, um Ueberröstung zu

verhindern. Die Beendigung der Röstung beurtheilt man in jedem einzelnen Falle durch

Probiren, wobei die Farbenreaction mit Ammoniak angewendet wird, wie später noch

genauer beschrieben werden soll.

Die Beschreibung der mechanischen Röstöfen will ich zunächst mit Gibb's eigenen Worten (in Uebersetzung) geben und meine

Bemerkungen am Schlusse daran anknüpfen.

„Bei dem sogenannten „nassen“

Kupferextractionsverfahren wird die der Auflösung des Kupfers vorhergehende

Röstung der Erze mit Kochsalz bewirkt, indem man die Mischung in einer

oxydirenden Atmosphäre bei dunkler Rothgluth erhitzt, wobei ihre Oberfläche von

Zeit zu Zeit, gewöhnlich durch Handarbeit, erneuert wird. Die Oefen in welchen

diese Operation ausgeführt wird, lassen sich unter drei Classen bringen:

1) Flammöfen, in welchen das Erz direct durch den von der Feuerung kommenden

Luftstrom erhitzt wird;

2) Muffelöfen, in welchen die Hitze durch Mauerwerk zugeleitet wird;

3) aus beiden combinirte Oefen. Dahin gehören Oefen in denen die Flamme zuerst

unter Platten welche die Sohle bilden, geht, und dann durch den Ofen selbst

streicht, und solche welche von dem Flammofen nur dadurch abweichen daß sie ein

„Schutzgewölbe“ von der Feuerbrücke bis zur halben

Ofenlänge haben, welches das der Feuerbrücke zunächst liegende Erz vor

Ueberhitzung bewahrt.“

„Eine Modification des Flammofens deren Zweck der Ersatz der Handarbeit

durch Maschinerie, ferner auch gleichmäßigere Erhitzung und vollkommene Röstung

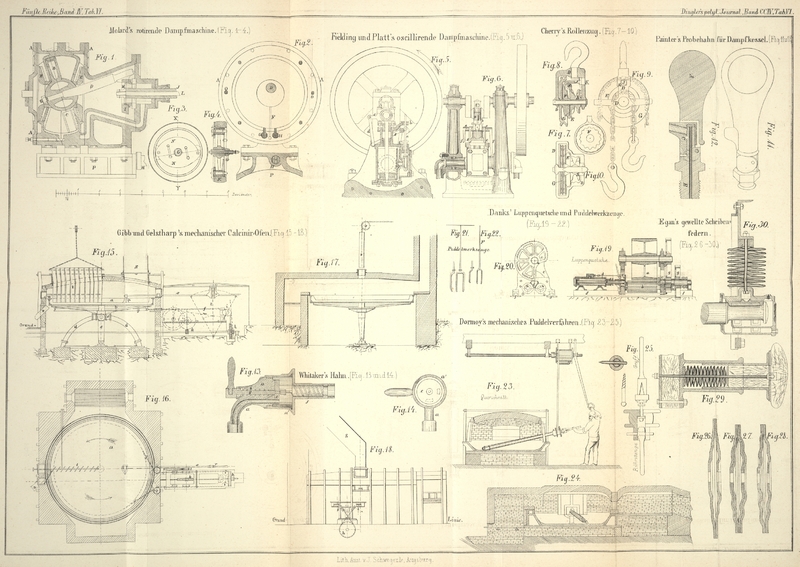

des Erzes ist, wurde vor Kurzem von Gibb und Gelstharp eingeführt und ist in den Figuren 15 bis 18

gezeichnet:

Fig. 15

ist ein verticaler Querschnitt,

Fig. 16

ein Horizontalschnitt,

Fig. 17

ein verticaler Längsschnitt und

Fig. 18

ein Seiten Aufriß.“

„Der Ofen ist im Wesentlichen ein Flammofen dessen Sohle von einer

kreisförmigen horizontalen Pfanne a, 16 Fuß im

Durchmesser, aus Kesselblech mit Chamotteziegeln gefüttert, gebildet ist. Diese

Pfanne wird von radialen schmiedeeisernen Girders b

getragen, welche auf einer centralen gußeisernen stehenden Welle c befestigt sind.“

„Diese geht in einen Spurzapfen aus und wird in senkrechter Stellung durch

ein Lager e gehalten, in welchem ein oberer Zapfen

der Welle c geht, und welches durch die

röhrenförmigen gußeisernen Arme d getragen wird.

Diese Pfanne a rotirt auf dem centralen Spurzapfen

in ihrer eigenen Ebene, vermittelst einer endlosen Kette f, welche um eine Scheibe g geht, die

unter dem Boden der Pfanne angebracht ist; die Kette wird von einer horizontalen

Welle durch eine Arbeitsscheibe h in Bewegung

gesetzt, und passirt von da über die Leitrollen i, i

zu der horizontalen Scheibe g. Die Ofensohle wird

von einem gußeisernen Pfluge p bearbeitet, welcher

durch den mit dem Querhaupt r verbundenen

schmiedeeisernen Arm o in radialer Richtung in

hin- und hergehende Bewegung versetzt wird. Die Bewegung dieses

Querhauptes ist gleich dem Radius der Ofensohle, und leitet sich von der

Treibwelle ab durch die endlose Schraube k und die

Zahnräder l; das größere der letzteren gibt,

vermittelst der Kurbelwarze und Bleuelstange m, dem

Hebel n eine hin- und hergehende Bewegung,

und das obere gabelförmige Ende von n bewegt

vermittelst in Coulissen gehender Zapfen das Querhaupt r mit der Pflugstange und dem Pfluge. Die Geschwindigkeiten der

kreisförmigen Ofensohle und des Pfluges sind so angeordnet, daß der Pflug

während eines Umganges der Pfanne nicht mehr als um seine eigene Breite

vorrückt, so daß jeder Theil der Ofensohle von dem Pfluge in seinem Hin-

oder Hergange bearbeitet wird. Der Ofen wird vermittelst des Rumpfes s beschickt und er wird ausgeräumt durch die

parallelen Eisenplatten t, welche in schiefer

Richtung über einer radialen Linie auf der dem Pfluge entgegengesetzten Seite

der Ofensohle angebracht sind. Diese Platten sind oben und unten unbeweglich mit

einander verbunden und an einer Kette aufgehängt, so daß sie durch die Decke des

Ofens aus demselben herausgehoben oder in ihn versenkt werden können. Die

Platten sind in Fig. 15 und 16 in der Stellung

zum Ausräumen gezeichnet, wobei sie an eine in der Arbeitsöffnung befestigte

Platte u anstreichen. Wenn die

Ausräumungs-Platten t in dieser Stellung

sind, so wirft eine jede das ihr durch die Umdrehung des Herdes zugeführte Erz

gegen die Peripherie hin in den Pfad der zunächst nach außen stehenden Platte,

von welcher es bei der nächsten Umdrehung wieder weiter nach außen geworfen

wird, bis es schließlich an der Platte u in der

Arbeitsöffnung ankommt, und aus dem Herdrande hinaus auf eine Rinne v geworfen wird, durch welche es auf den Boden

außerhalb des Ofens fällt. Wenn der Ofen in Arbeit ist, werden die Platten durch

die Decke emporgezogen und die Oeffnung durch welche sie passiren wird durch

einen Schieber verschlossen (Fig. 17).“

„Die Arbeit in dem Ofen geschieht folgendermaßen, angefangen damit wenn er

für eine neue Charge fertig ist. Der Herd wird in beständiger Rotation gehalten,

und die Charge (5 Tonnen pulverisirtes Erz mit der nöthigen Menge Salz gemischt)

wird aus dem Rumpf in den Ofen einlaufen gelassen; zu gleicher Zeit wird sie

ausgebreitet, indem man die Ausräumungs-Platten etwa 8 Zoll über dem Herd

aufgehängt hält. Die Platten werden dann aufgezogen und die Ofendecke

geschlossen. Der Herd rotirt zweimal per Minute, und

der Pflug legt seinen Weg nach einer Richtung in 7 1/2 Minuten zurück, wobei er

die Oberfläche des Erzes in einer spiraligen Furche zurückläßt. Die Bewegungen

sind so adjustirt, daß der Pflug bei seinem Rückwege zwischen den bei seinem

Hinwege beschriebenen Linien hingeht, gerade über den erhabenen Stellen, so daß

bei jedem Wege die Furchen an eine andere Stelle kommen und eine neue Oberfläche

der oxydirenden Wirkung der heißen Feuergase ausgesetzt wird. Wenn das Erz

hinreichend geröstet ist, wovon man sich durch Probeziehen versichert, das heißt

in der Regel (wenn Erzrückstände von der unten anzugebenden Zusammensetzung

angewendet werden) in etwa 9 Stunden nach dem Chargiren, werden die

Ausräum-Platten herabgelassen bis sie in Berührung mit dem rotirenden

Herd kommen, und werfen dann das Erz in einem schnellen Strome über die Rinne

hinaus.“

„Die einzige Handarbeit besteht im Feuern und im Adjustiren des Apparates

zum Beschicken und Ausräumen. Ein Mann bedient zwei Oefen, und braucht weiter

keine Erfahrung als im Feuern zu besitzen.“

„Um die chemischen Resultate der mechanischen und manuellen Röstung

vergleichen zu können, wurden Erzmuster wie sie dem Ofen zugeführt wurden und

geröstetes Erz, wie es herauskam, aus zwölf mechanisch und zwölf von Hand

betriebenen Oefen während einer Woche entnommen. Diese Muster wurden erhalten

indem man eine kleine Menge von jedem Erzkarren nahm sowie er die

Zerkleinerungs-Mühle verließ, und ähnliche Mengen von jedem Karren

calcinirten Erzes auf seinem Wege nach den Auslaugkufen. Die Handofen waren von

der unter 3) beschriebenen Art, nämlich mit einem

„Schutzgewölbe“ versehen. Beide Arten Oefen wurden mit

derselben Mischung von Erz und Salz beschickt. Das Erz war gerösteter Kies, und

das Verhältniß des Kochsalzes 7 1/2 Proc. vom Gewichte des ersteren. Wenn man

diese Mischung in dem mechanischen Ofen behandelt, so ist ein fernerer Zusatz

von Salz niemals nöthig; aber in dem Handofen muß man noch Salz zusetzen, mehr

oder weniger je nach der Menge von Schwefel in dem Erze. Im Durchschnitt beträgt

dieser fernere Zusatz an Salz 5 Proc. vom Gewichte des Erzes.“

„Eine vollständige Analyse des Kiesöfen-Rückstandes wurde nicht für

nothwendig gehalten. Die folgende Analyse eines Durchschnittsmusters von einer

sehr großen Quantität ähnlichen Erzes kann als seine allgemeine Zusammensetzung

repräsentirend angenommen werden:

Kupfer

1,78

Eisen

4,88

Schwefel

4,63

Kupferoxyd

2,75

Bleioxyd

0,84

Zinkoxyd

0,47

Kalk

0,28

Eisenoxyd

76,88

Schwefelsäure

5,35

Arsensäure

0,25

Unlösliches

1,40

–––––

99,51

„Kobalt, Wismuth, Silber und Gold sind in kleinen Quantitäten

gegenwärtig.“

„Da der Zweck der Röstung die Oxydation der Sulfüre und die Production von

löslichen Kupferverbindungen war, so wurden die unten angeführten Proben gemacht

als die im Ofen geschehene Arbeit indicirend, und sie sind, zur Vergleichung,

mit denselben Proben zusammengestellt wie sie aus der eben angeführten Analyse

resultiren:

Proben nach derobigen Analyse

Erz- und Salz-Mischung8. bis 15.

Jan. 1872

Kupfer, löslich in Wasser

1,65

1,19

„

löslich in Salzsäure

0,55

0,65

„

unlöslich

1,78

1,31

Schwefelsäure

5,35

5,13

Schwefel

4,63

4,07

Chlornatrium

7,46

„Die Muster von Erz nach der Röstung wurden nicht vollständig analysirt,

sondern mit Wasser und mit verdünnter Salzsäure gewaschen und die Lösungen jede für

sich analysirt, um die Resultate so darzustellen, wie sie beim Oxydiren im

großen Maaßstabe erhalten werden würden:

Mechanischer OfenErz

HandofenErz

Löslich in Wasser

Kupfer Proc.

Kupfer Proc.

Kupferchlorid

4,16

1,96

3,81

1,82

Kupferchlorür

keines

0,19

0,12

Kupfersulfat

1,83

0,81

keines

Eisenprotosulfat

0,15

keines

Eisenpersulfat

0,75

keines

Zinksulfat

2,01

1,95

Kalksulfat

1,29

1,39

Natriumsulfat

9,17

11,13

Chlornatrium

keines

2,64

Löslich in verdünnter

Salzsäure

Kupferchlorür

0,015

0,1

0,33

0,21

Kupferoxyd

0,225

0,18

1,01

0,81

Bleisulfat

Eisenperoxyd

nicht bestimmt

nicht bestimmt

Rückstand

(durch Differenz)

80,40

0,8

77,55

0,11

––––––––––––––––––––––––––––––––––––

sogen, purple oreWesentlich Eisenoxyd, außerdem

Kieselsäure etc. (G. L.)

100,00

3,04

100,00

3,07

Chlornatrium

äquivalent den

Natriumsalzenwie oben

7,56

11,81

„Die folgende Tabelle des Kupfergehaltes in dem verwendeten Kiesrückstande

und beider Varietäten des calcinirten Erzes stellt die Resultate in ihrem

Einflusse auf die Kupferextraction dar. Die Zahlen geben den Totalgehalt an

Kupfer in den verschiedenen Mustern an, welches durch Waschen mit Wasser und mit

verdünnter Säure gewinnbar ist, und den Antheil von Kupfer, welcher im großen

Maaßstabe nicht gewinnbar ist:

Geröstetes Erz

Geröstetes Erz

Kiesrückstand

Mechanische Oefen

Handöfen

Kupfer, löslich in Wasser

37,8

91,1

63,2

„ in verd.

Salzsäure

20,6

6,3

33,2

„ unlöslich

41,6

2,6

3,6

––––––––––––––––––––––––––––––––––––––––––

100,0

100,0

100,0

„Der verhältnißmäßig sehr geringe Antheil von Kupferchlorür und Kupferoxyd

in dem mechanischen Ofen rührt wahrscheinlich von der gleichmäßigen Erhitzung und

der gründlichen Wirkung des Pfluges zum Mischen der Beschickung und zur häufigen

Erneuerung der den Feuergasen ausgesetzten Oberfläche her. Die Gegenwart von

Eisen- und Kupfersulfat in erheblichen Mengen rührt augenscheinlich

daher, daß kein Theil des Erzes in irgend welchem Moment auf längere Zeit in der

Nähe der Feuerbrücke oder der Wirkung der Flamme ausgesetzt bleibt. In dem

Handofen kann die Beschickung von 2 1/2 bis 3 Tonnen Erz selbst von dem besten

Arbeiter nicht mehr als einmal per Stunde umgewendet

werden, und dann ist es auch kaum wahrscheinlich, daß dieß mit annähernd der

Vollständigkeit geschehen würde, mit welcher der Pflug seine Charge von 5 Tonnen

in 7 1/2 Minuten umwendet.“

„Die Resultate wie sie in den Analysen gezeigt sind, beweisen die

verhältnißmäßige Unvollkommenheit der Handarbeit. Die angewendete Menge von

Salz, 11,81 Procent, sollte durch die vollständige Oxydation von 3,23 Procent

Schwefel zersetzt werden, und doch, nach der Röstung in Mischung mit Erz welches

2,05 Proc. Schwefel als Schwefelsäure und 4,07 Proc. Schwefel als Sulfüre

enthält, welche letzteren während der Operation in Gegenwart von Salz und einem

Ueberschusse von erhitzter Luft beinahe ganz und gar oxydirt werden, finden wir

beinahe ein Viertel des Salzes unzersetzt. Hinwiederum, während die 9,17 Procent

zersetzten Salzes äquivalent mit 5 Procent Kupfer sind, finden wir nur 2,15

Procent chlorürt, und 0,81 als Oxyde, aber kein Sulfat. Auf der anderen Seite

finden wir in dem mechanischen Ofen die 7 1/2 Proc. Salz welche angewandt

wurden, vollkommen zersetzt und 2,77 Proc. des Kupfers chlorürt und sulfatisirt,

mit nur 0,18 Proc. als Oxyd. Die Abwesenheit von Sulfaten und Anwesenheit einer

verhältnißmäßig großen Menge von Kupferchlorür in Erz von Handöfen, scheint auf

übermäßige Erhitzung in einem späteren Stadium der Operation

hinzuweisen.“

„Die verhältnißmäßig lange Zeit welche das Erz auf der Oberfläche der

Beschickung der Flammenwirkung ausgesetzt ist, ohne umgewendet zu werden, läßt

es in dem Handofen stärker erhitzt werden, selbst wenn die wirkliche Hitze nicht

größer als in dem mechanischen Ofen ist, in welchem, da die Oberfläche des Erzes

fortwährend wechselt und es nie auf längere Zeit der Feuerbrücke nahe ist, es

kaum möglich ist daß irgend ein Theil der Beschickung überhitzt wird. Bei keiner

möglichen Form des Handofens kann man die Arbeit mit der für Fabrikoperationen

nöthigen Schnelligkeit ausführen und zu gleicher Zeit übermäßige Erhitzung von

einzelnen Stellen des Ofens vermeiden.“

„Daß nur ein verhältnißmäßig kleiner Antheil von Kupfer in dem Röstproduct

von dem mechanischen Ofen Säure zu seiner Lösung beansprucht, ist wichtig, weniger wegen

der leichteren Auslaugung als wegen der Verminderung der zur Auslaugung

erforderlichen Säuremenge. Die Ersparniß an Säure ist nicht von Wichtigkeit an

und für sich, da ja eine hinreichende Menge verdünnter Säure bei der

Condensirung der Gase von den Calciniröfen erhalten wird; aber da diese Gase von

Wismuth- und Arsenchlorür begleitet werden, welche sich bei der

Calcination verflüchtigen, so ergeben sie eine unreine Säure, welche in die

Lösungen eine verhältnißmäßig große Menge dieser Metalle zur Fällung mit dem

Kupfer zurückführt. Das Verhältniß in welchem Arsen und Wismuth zu dem

gewinnbaren Kupfer in den hier betrachteten Erzen stehen, wird am besten gezeigt

wenn man es in Procenten des Kupfers ausdrückt:

Kupfer

2,96 Proc. =

100

Arsen

0,16

5,4

Wismuth

0,01

0,3

„Nicht die ganze Menge dieses Arsens und Wismuthes wird condensirt und in

die Lösungen zurückgeführt; aber wenn man bedenkt daß ein sehr geringer Gehalt

an diesen Körpern die Qualität des Kupfers ernstlich afficirt, und daß die

Gegenwart von nur einem Zehntel der angeführten Menge Arsen in raffinirtem

Kupfer es für die allergewöhnlichsten Verwendungen untauglich machen würde, so

wird es sehr klar, wie wünschenswerth es ist, die kleinst mögliche Menge solcher

Säure in der Auslaugung zu verwenden.“

Zwar wird man, wenn man nicht die ganze Quantität der aus den Rostöfen

gewonnenen schwachen Säure in der Auslaugung des Röstproductes verwendet,

das in dem weglaufenden Antheil enthaltene Kupferchlorid verlieren; aber die

sich mit der Säure verflüchtigende Menge desselben ist so gering, daß ihre

Berücksichtigung sich kaum der Mühe lohnt. (G. L.)

„Die Verminderung der Quantität des Salzes in dem mechanischen Ofen hat,

außer der Ersparung des Salzes selbst, ein noch wichtigeres Resultat in dem

Umstande, daß die bei der Auslaugung des gerösteten Erzes erhaltenen Lösungen

frei von Kochsalz sind, und daß es mithin möglich ist, aus den rückständigen

Lösungen (nach der Fällung des Kupfers G. L.) ein Natriumsulfat zu gewinnen,

welches hinreichend rein zur Sodafabrication ist. Der Unterschied wird

deutlicher, wenn wir betrachten aus was die Salzmischung aus dem Handofen

bestehen würde, nämlich:

Procente des Erzes

Salzmasse = 100

schwefelsaures Natron

11,13

80,8

Chlornatrium

2,64

19,2

––––––––

––––––––

13,77

100,0

„Mit anderen Worten, das reinste Sulfat welches durch irgend welche

einfache Behandlung der rückständigen Lösungen erhalten werden könnte, würde

volle 19 Procent Chlornatrium enthalten.“

Soweit der Bericht des Hrn. Gibb, welchem ich die

folgenden Bemerkungen theils aus seinen weiteren persönlichen Angaben, theils aus

meiner eigenen Anschauung beifügen will.

Der ganze Ofen ist überwölbt, so daß die Seitenwände sich in einem Abstande von einem

Zoll von dem Rande des Drehherdes befinden. Das Mauerwerk reicht bis ganz auf den

Boden, und die unter dem Herde selbst befindliche Maschinerie ist nur durch eine

eiserne, für gewöhnlich verschlossene Thür zugänglich, wodurch sie vor dem (sehr

stark auftretenden) Kohlen- und Erzstaub gesichert wird. Immerhin ist der

letztere noch so bedeutend, daß man von der Anwendung von Zahnrädern zur

Uebertragung der Bewegung auf den Herd abgesehen und dieselben durch eine endlose

Kette ersetzt hat, bei welcher der Staub nicht schadet. Alle Theile der Maschinerie,

namentlich auch die zur Hin- und Herbewegung des Pfluges dienenden, sind

außerordentlich stark gearbeitet, und haben dadurch schon seit 18 Monaten ohne

Reparaturen ausgehalten. Eine Abnutzung findet wesentlich (abgesehen von dem Pfluge)

nur für die Kette statt, welche aus 3/8zölligem Eisen gemacht ist; sie würde auch

für den Spurzapfen der stehenden Welle e sehr stark

seyn, wenn dieser nicht aus bestem gehärteten Stahle gemacht wäre; zur Vorsicht ist

er auch (aus der Zeichnung nicht ersichtlich) so angebracht, daß man ihn leicht

auswechseln kann. Geschmiert wird er durch einen Ueberschuß von Oel, welches durch

eine, von der Hauptwelle getriebene kleine hydraulische Presse bei jedem Umgange des

Herdes in das Spurlager gedrückt wird, und oben wieder in sein Reservoir

zurückfließt. Der (gußeiserne) Pflug muß alle 14 Tage ausgewechselt werden, was

immerhin viel weniger kostet als das in den Handöfen zu Grunde gehende Gezähe. Die

den Pflug hin und her bewegende Maschinerie sieht ziemlich complicirt aus; aber in

Folge ihrer Stärke und ihrer speciellen Einrichtung leidet sie eben nicht. Die

Bewegung geschieht vermittelst der Bleuelstange, welche den oben gabelförmigen Hebel

n treibt; zwischen den Armen der Gabel ist eine sie

quer verbindende Rolle, welche in einer Coulisse wirkt und bei der Umdrehung der

Treibräder vermittelst der Coulisse ein Querhaupt r auf

einer Gleitbahn hin und her bewegt. Dieß ist freilich complicirter als eine einfache

Zahnstange mit Trieb seyn würde; aber wenn man nicht der Maschinerie einen ganz

unmäßigen Raum gönnen wollte, so könnte man nicht vermeiden die Zahnstange in den

Ofen hineingehen zu lassen, wenn der Pflug sich am ferneren Ende seiner Bahn

befindet, und in diesem

Falle würden die Zähne der Zahnstange durch Erzstaub und Oxydation in sehr kurzer

Zeit unbrauchbar werden. Ein weiterer Grund warum sich die Bewegungsmaschinerie des

Pfluges so dauerhaft zeigt, ist der, daß die Bewegung eine so langsame ist (einmal

in 7 1/2 Minuten). Eine Dichtung des Pfannen- (Herd) Randes gegen die

Ofenwände findet in keiner Weise statt; der oben erwähnte Zwischenraum von 1 Zoll

ist vollkommen offen; trotzdem aber schlägt die Flamme nicht über den Rand der

Pfanne, weil umgekehrt fortwährender Zug einen Luftstrom von außen in den Ofenraum

hineinführt. Dieß mag auch dazu beitragen, daß die Maschinerie unter der Pfanne und

diese selbst kälter gehalten und mithin geschont werden; es hat aber den Nachtheil,

einen zu großen Ueberschuß an Luft einzulassen (welche außerdem um die für den Pflug

dienende Arbeitsöffnung reichlich eintritt) und dadurch erklärt es sich auch wohl,

warum der Kohlenverbrauch in den mechanischen Oefen, trotz ihrer größeren

Leistungsfähigkeit (55 Tonnen per Woche gegenüber 40),

doch demjenigen in den Handöfen gleich kommt. Dagegen ist die Ersparniß an

Arbeitslohn sehr bedeutend; ein Arbeiter versieht zwei Oefen, und mithin rösten 2

Arbeiter, in zwölfstündigen Schichten, 110 Tonnen per

Woche, während die 3 Arbeiter des Handofens nur 40 Tonnen fertig bringen. Die

Gesammtproduction aller 12 Oefen, mit Einrechnung der Zeit für Reparaturen, ist 600

Tonnen per Woche. Außerdem ist auch zur Bedienung der

mechanischen Oefen ganz und gar keine Geschicklichkeit, als eine solche im Feuern,

erforderlich, und auch dieß wird fortfallen, wenn, wie dieß beabsichtigt ist,

Gasfeuerung eingeführt wird.

Die Ausräumungsplatten sind von sehr starkem (mindestens 1/20zölligem) Blech

angefertigt und werden vermittelst einer Kette und eines Handkrahnes eingelassen und

ausgehoben; sie sind oben und unten durch starke Schienen unverrückbar mit einander

verbunden, und werden außerdem beim Gebrauche noch durch eine rechtwinkelig durch

sie durchgesteckte, aus beiden Enden des Ofens durchgehende und dort festgehakte

Eisenstange an ihrer Stelle gehalten; dieß fand sich nöthig, weil das Bestreben der

Erzcharge, beim Umgange des Herdes die Platten zu verschieben, statt selbst

ausgeworfen zu werden, bedeutenden Widerstand leistet. Die Platten leiden nicht sehr

stark durch Oxydation, weil sie nur sehr kurze Zeit der Flamme ausgesetzt sind, was

den Gibb'schen Ofen sehr vortheilhaft von Brunton's und von Parkes'

mechanischen Ofeneinrichtungen unterscheidet. Der Spalt im Ofengewölbe, durch

welchen die Platten eingelassen werden, und welcher nur bis zum Centrum reichen

würde, setzt sich ganz querüber fort, um den Beschickungs-Rumpf aufzunehmen

und eine

anderweitige Unterbrechung des Ofengewölbes zu vermeiden.

Die erforderliche Triebkraft wird durch zwei Dampfmaschinen von je 18 Pferdestärken

für alle 12 Oefen geleistet, und es hat sich herausgestellt daß viel schwächere

Maschinen für den Zweck hinreichend gewesen seyn würden. Die Hitze in den Oefen ist

nicht so groß um das Erz am Tage deutlich rothglühend erscheinen zu lassen (nach

eigener Beobachtung). Für bedeutend stärkere Hitzegrade ist es wohl noch

zweifelhaft, ob die Oefen brauchbar seyn würden und ob nicht die Maschinerie unter

dem Herde dann den Dienst versagen würde. Dieß ist zwar für den Kupferproceß

gleichgültig, soll aber demnächst durch Versuche für andere Zwecke entschieden

werden.

Auch bei dem mechanischen Ofen geht man nicht nach der Zeit (welche im Durchschnitt 9

Stunden betragen soll), um die Beendigung der Röstung zu ermitteln, sondern zieht

Proben, wäscht sie mit Wasser und verdünnter Salzsäure (ganz wie im Großen), kocht

den Rückstand dann mit Königswasser, übersättigt mit Ammoniak und läßt absetzen;

indem man immer Probelöffel von demselben Inhalt und Absetzgläser von gleicher Größe

und Gestalt anwendet, erhält man eine für die praktische Arbeit vollkommen

hinreichend genaue Farbenreaction.

Von den beiden Producten welche in den Calciniröfen erzeugt werden, dem festen und

dem gasförmigen, ist über das letztere weiter nichts zu sagen als daß die Gase, wie

schon früher bemerkt, sämmtlich durch Condensationsthürme gehen, bevor sie in den

Schornstein gelangen, und daß die entstehende schwache Salzsäure, welche auch ein

wenig Kupferchlorid (Arsenchlorid etc.) enthält, beim Auslaugen des Röstgutes mit

verwendet wird. Wir wenden uns also gleich zu dem Röstgute selbst, welches in

eisernen Wagen vermittelst schmalspuriger Eisenbahnen und Drehscheiben direct von

den Oefen über jeden der Auslaugbehälter gebracht und von oben in dieselben entleert

werden kann. Das Local in welchem die letzteren stehen, ist um so viel tiefer

belegen daß man natürlichen Fall dafür hat.

Die Auslaugungsbottiche sind inwendig 11 Fuß im Gevierte und 4 Fuß tief, und bestehen

aus starken Holzbohlen welche durch Schraubenbolzen von oben nach unten und seitlich

zusammengehalten werden. Die billigeren Metalle sind für eine so saure Flüssigkeit

selbstredend ausgeschlossen, selbst Blei ist ganz unanwendbar, da es heißer

Salzsäure nicht widersteht; Steinplatten lassen sich aber auch nicht anwenden, weil

dieselben beim Einschütten rothglühender Masse zu leicht springen würden, und

Asphalt etc. würde der letzteren auch nicht widerstehen. Man ist also eben auf Holz angewiesen,

und da es unmöglich ist, solche große Gefäße, bei der rauhen Behandlung welcher sie

ausgesetzt werden müssen, auf die Länge dicht gegen die heiße, saure Lauge zu

halten, so hat man in der beschriebenen Fabrik davon ganz abgesehen und das ganze

Local, unter und zwischen den Bottichen, mit einer dicken Schicht Asphalt überzogen,

die sich nach einem Sammelbrunnen hinsenkt, in welchem alle aus den Fugen der

Bottiche entweichenden kupferhaltigen Laugen sich sammeln und wieder zurückgepumpt

werden können. Man kann in diesem Falle nicht die Bottiche nach der in England für

Sodafabriken ganz allgemeinen Shanks'schen Methode

verbinden, wobei jede Kufe durch ein unter ihren falschen Boden reichendes und in

die nächste Kufe seitlich oben einmündendes Rohr verbunden ist, und eine

selbstwirkende Circulation der Flüssigkeit bei ruhender Masse, durch die

Verschiedenheit in dem specifischen Gewicht zwischen stärkeren und schwächeren

Laugen entsteht. Diese, an sich einfachste und vollkommenste Auslaugungsmethode läßt

sich nur bei porösen Massen, ähnlich der rohen Soda, anwenden, aber nicht bei

dichten und schweren Massen, wie dem hier in Frage kommenden Röstgute. Man ist also

darauf angewiesen, die schwachen Laugen in Sammelbrunnen abzulassen und auf frisches

Röstgut zu pumpen, um sie anzureichern. Das Pumpen (wozu Metallpumpen aber auch

nicht verwendbar sind) geschieht vermittelst eines Druckapparates, im Princip ganz

gleich den bei der Schwefelsäurefabrication angewendeten,Ein solcher ist z.B. von mir im Jahrg. 1871 dieses Journals, Bd. CCI S. 349, beschrieben. wo man durch eine Luftpumpe comprimirte Luft auf die Oberfläche der Säure in

einem geschlossenen Gefäße wirken läßt, und dadurch die Flüssigkeit in einem

Steigrohre in die Höhe treibt – genau dasselbe Princip wie in der

Spritzflasche des Chemikers. Freilich ist man auch für das Druckgefäß wieder auf

Holz angewiesen, und kann daher den Apparat nur für geringe Druckhöhen anwenden;

mehr ist aber auch hier nicht erforderlich. Die Apparate, von denen in den Bede

Metal Works mehrere vorhanden sind, halten immerhin

einen Druck von 30 Pfund per Zoll aus. Man könnte wohl

auch thönerne (Steingut-) Gefäße hier anwenden, aber unmöglich von solcher

Größe wie sie für einen so bedeutenden Fabrikbetrieb nothwendig sind. Für

Leitungsröhren wendet man Thon und Kautschuk an.

Das Auslaugen beginnt mit schwacher Lauge von einer vorhergehenden Operation, welche

sich durch das Einschütten der heißen Masse erwärmt, wird dann fortgesetzt, zunächst

mit heißem Wasser, und schließlich mit der schwachen Säure von den

Condensationsthürmen, welche durch eine Rohrleitung von Kautschuk, mit durch Quetschhähne

verschlossenen Abzweigungen nach jedem Bottiche, überall hingeführt wird wo sie

erforderlich ist. Man macht natürlich die Auslaugung so gründlich wie möglich, und

reichert doch auf der anderen Seite die Laugen thunlichst an; die Laugerei nimmt

daher eine bedeutende Anzahl von Gefäßen und großen Raum in Anspruch. Meist erreicht

man eine Grädigkeit der Lauge von 1,100 spec. Gewicht; ihre Zusammensetzung wird

weiter unten gegeben werden. Der Laugungsrückstand, bekannt unter dem Namen purple ore, besteht im Wesentlichen aus Eisenoxyd,

vollkommen frei von Schwefel, aber gemischt mit allen ursprünglichen (kieseligen

etc.) Verunreinigungen des verwendeten Kieses. Früher hatte man für diesen Artikel

so gut wie gar keine Verwendung, und derselbe häufte sich in enormen Halden in der

Nähe der Kupferextractionsfabriken an; heutzutage aber bildet gerade das purple ore einen wesentlichen Factor der Rentabilität

solcher Fabriken, seitdem es nicht nur als „fettling“ (Futtermaterial) in den Puddelöfen, sondern auch

direct in den Hohöfen angewendet wird. So viel mir bekannt, hat Hr. Berkley, Dirigent der Palmer'schen Hohöfen in Jarrow-on-Tyne, das Verdienst die

directe Anwendung des purple ore in Hohöfen zuerst

durchgesetzt zu haben. Für diesen Zweck wird das purple

ore um so mehr geschätzt, je freier es von kieseliger Gangart ist, und aus

diesem Grunde wird das aus spanischem und portugiesischem Kies stammende Erz dem aus

Norwegen stammenden vorgezogen. Uebrigens wird ein Theil des purple ore in den Kupferfabriken selbst zu Eisenschwamm reducirt, um zur

Fällung des Kupfers zu dienen (s. weiter unten).

Um uns nun zu der Kupferlauge selbst zu wenden, will ich

mich zunächst wieder auf Gibb's Mittheilungen beziehen.

Nach diesem gibt J. A. Phillips die folgende Tabelle für

die durchschnittliche Zusammensetzung der Kupferlauge in den nach gewöhnlicher Weise

mit Handöfen betriebenen Fabriken, in Grains per Gallon

(dessen Inhalt 70000 Grains Wasser entspricht):

Natriumsulfat

10092

Natriumchlorid

4474

Chlor in Verbindung mit schweren Metallen

4630

Kupfer

3700

(davon 405 Grains als

Kupferchlorür)

Zink

480

Blei

40

Eisen

32

Calcium

52

Silber

3,06

Wenn man das Kupfer aus einer Lösung dieser Art durch metallisches Eisen

niederschlägt, so werden die Chloride des Kupfers durch Eisenchlorür substituirt,

und wenn man die von dem metallischen Kupfer abgehende Lauge eindampft, calcinirt

und bei Luftzutritt erhitzt, so wird das Eisenchlorür in Eisenoxyd verwandelt, von

welchem man dann das Natriumsulfat durch Auslaugen trennen kann, selbstredend jedoch

zugleich mit dem Natriumchlorid. Aus einer Lauge von obiger Zusammensetzung z.B.

würde man schließlich ein Salzgemenge erhalten, welches in 100 Thln. 69

Natriumsulfat und 31 Natriumchlorid enthalten würde. Ein solches Salzgemisch, dessen

Gewinnung einigermaßen erhebliche Kosten verursachen würde, ist technisch nicht

verwerthbar, und wesentlich aus diesem Grunde hatte man früher allgemein und hat man

noch jetzt in fast allen Fabriken von seiner Gewinnung überhaupt abgesehen.

Ganz anders stellt es sich dar, wenn man die Laugen betrachtet, welche aus dem mit

„mechanischen“ Oefen erhaltenen Röstgute resultiren, da man

in diesen keinen Ueberschuß an Chlornatrium zu nehmen braucht, und nach der Röstung

dasselbe vollkommen verschwunden ist, wie aus den Gibb'schen Angaben über den Drehherd hervorgeht. Im Gegentheil, ein nicht

unbedeutender Theil des Kupfers befindet sich darin als Sulfat, so daß man, wenn man

die Producte beider Arten Oefen zusammenmischt, das in den Handöfen zurückbleibende

Chlornatrium noch größtentheils umsetzt, und Laugen von folgender Zusammensetzung

erhält (Durchschnitt aus mehrere Tage hindurch genommenen Fabricationsproben, nach

Gibb):

Gramme per Liter

Kupferchlorid

53,2

Kupferchlorür

0,8

Bleisulfat

0,8

Eisenprotosulfat

4,2

Zinksulfat

10,1

Calciumsulfat

5,0

Natriumsulfat

110,9

Natriumchlorid

4,1

Wenn man sämmtliche Natriumsalze = 100 setzt, so würde diese Lösung ergeben:

Natriumsulfat

96,4

Natriumchlorid

3,6

–––––

100,0

Ein solches Gemenge ist zur Sodafabrication vollkommen tauglich, und man sieht daraus

mit einem Blick den enormen Vortheil welchen es gewährt, wenn auch nur die Hälfte der Calciniröfen

„mechanische“ sind, wo dann, wie man aus den oben gemachten

Angaben entnehmen kann, das Verhältniß von mit Handarbeit geröstetem Erz zu dem

mechanisch gerösteten wie 4 : 6 ist. Den vollen Vortheil erhält man freilich erst,

wenn die Fällung des Kupfers nicht mit metallischem Eisen, sondern mit

Schwefelwasserstoff geschieht, nach Gibb und Gelstharp's gleich zu beschreibendem Verfahren.

Die irgendwie erhaltenen Kupferlaugen werden nun zur Abscheidung des Kupfers

behandelt. In allen übrigen Fabriken geschieht dieß vermittelst metallischen Eisens,

und auch in der beschriebenen Fabrik noch theilweise, weil sie noch nicht ganz nach

dem Gibb'schen System umgeändert ist. Manche Fabriken

bedienen sich zur Kupferfällung des Brucheisens, besonders der Abfälle von

Kesselblech; in den größten Fabriken ist dieses jedoch schon längst durch den aus

purple ore reducirten Eisenschwamm ersetzt worden.

Zwar fällt dabei das Kupfer mit allen Verunreinigungen des Eisenschwammes gemengt

aus, aber der doppelte Vortheil des ungemein billigeren Kostenpreises von

Eisenschwamm gegenüber dem Brucheisen, und der fast augenblicklichen Wirksamkeit des

ersteren, überwiegt doch bei weitem. Zur Darstellung des schwammförmigen Eisens

dienen in verschiedenen Fabriken sehr verschiedene Oefen. Man hat früher Muffelöfen

für die besten gehalten, doch ist die zur Reduction des Eisens erforderliche Hitze

so groß, daß nicht nur eine sehr erhebliche Kohlenverschwendung dabei stattfindet,

sondern auch das innere Gewölbe (die eigentliche Muffel) sehr schnell arbeitsunfähig

wird; daher zieht man jetzt Flammöfen vor, bei denen jedoch die Luft durch eine

ziemlich tiefe Kohlenschicht in der Feuerung ihres Sauerstoffes möglichst beraubt

seyn muß; auch müssen sämmtliche Arbeits- (Eintragungs-) Oeffnungen

auf das Sorgfältigste verschlossen und verschmiert seyn. Man nimmt auch in der

Beschickung einen Ueberschuß an Reductionsmittel, nämlich 30 Theile Kohlen auf 100

Theile Eisenoxyd (purple ore). Der Reductionsofen in

jener Fabrik ist auf hohen Pfeilern errichtet, aber mit solcher Benutzung der

Niveau-Verhältnisse, daß die Arbeitsseite viel höher gelegen ist und die

Arbeitsthüren sich mithin in bequemer Höhe befinden, während auf der

entgegengesetzten Seite das Niveau so tief liegt, daß man die Entladungskästen

zwischen den Pfeilern hindurch unter den Ofen selbst einfahren kann. Die Flamme geht

zunächst über die auf der Ofensohle liegende Charge hin, und dann kehrt sie in

Zugcanälen unter der Ofensohle, welche aus Chamotteplatten besteht, zurück. Ein

Entleerungsrohr führt von dem inneren Ofenraume durch den unteren Zugcanal nach

unten, und ist durch einen Eisendeckel in der Art verschlossen, daß es nach Beendigung der Arbeit

durch eines der Arbeitslöcher leicht geöffnet werden kann. Diese Art des Ausräumens

ist von G. Bischof angegeben worden, welcher jedoch

einfache Flammöfen, ohne Zugcanäle unter der Sohle, anwendete. Man schiebt die

Entleerungskästen gerade darunter und läßt die reducirte Masse hineinfallen. Die

Kästen sind viereckig, mit beweglichem, aufklappbarem, aber zunächst festgekeiltem

Boden, im Deckel nur mit einer 6 Zoll weiten Oeffnung versehen, welche sogleich nach

dem Einfüllen des Eisenschwammes durch einen besonderen Deckel verschlossen und

dicht verstrichen wird, um Luftzutritt, und damit Wieder-Oxydation des

Eisenschwammes zu verhindern. Der letztere bleibt in den Kästen bis er kalk genug

geworden ist, um ohne Schaden entfernt werden zu können, und wird dann ausgeräumt

indem man den Keil löst und den beweglichen Boden zurückklappt.

Vor dem Gebrauche wird der Eisenschwamm unter einem Kollergange gemahlen, und dann in

die Kupferlauge eingetragen und darin umgerührt (am besten durch ein mechanisches

Rührwerk), wobei er fast augenblicklich wirkt. Das präcipitirte Kupfer wird dann

ausgewaschen, und geht zu den Schmelzöfen.

Die Fällung geschieht in vier flachen Holzbottichen von elf Fuß im Geviert, welche

für die ganze Fabrik ausreichen würden, auch wenn dieselbe nicht schon großentheils

zur Fällung mit Schwefelwasserstoff umgeändert wäre, nach Gibb und Gelstharp's Verfahren, zu dessen

Beschreibung, wie ich es selbst beobachtet habe, ich nun übergehen will.

Das Princip des Verfahrens ist, zur Fällung des Kupfers

Schwefelwasserstoff zu verwenden, welchen man gewinnt, indem man zu

gleicher Zeit die von dem gefällten Kupfer abgehenden Laugen auf kohlensaures Natron

verarbeitet. Der Einfachheit wegen will ich zunächst die Fällung des Kupfers als

geschehen annehmen, und die davon abgelassene Lauge weiter verfolgen, deren

Zusammensetzung man aus der zuletzt gegebenen Analyse der Kupferlauge mit

Leichtigkeit entnehmen kann. Es versteht sich von selbst, daß man an der Stelle der

Kupfer- und Bleisalze darin freie Säure haben wird; der einzig werthvolle

Bestandtheil darin ist jedoch das Natriumsulfat (Glaubersalz), welches bei Anwendung

der Drehherde eben hinreichend frei von Chlorid ist. Der erste Schritt ist das

Eindampfen der Lauge zur Trockniß, was freilich gleich solche Schwierigkeiten

darbot, daß weniger muthige Techniker davor zurückgeschreckt wären. Nach vielen

Versuchen gelang es jedoch, die große Schwierigkeit, so saure Laugen zur Trockniß zu

bringen, in folgender Weise zu überwinden. Das Eindampfen geschieht in einem

Flammofen, dessen Sohle aus einem umgekehrten Gewölbe besteht. Der ganze innere Raum zwischen dem

Fundamente und der Sohle ist mit „puddle“ (eingesumpftem, geschlagenem und dicht eingestampftem

fetten Thon oder Lehm) gefüllt, so daß er ganz dicht gegen Wasser wird. Darüber ist

dann ein umgekehrtes flaches Gewölbe von Chamottesteinen trocken gelegt, wobei man

die Steine so dicht wie möglich neben einander legt, und die unumgänglichen Fugen

mit trockenem Chamottethon ausfüllt. Dieß verhindert die unmittelbare Berührung

einer bedeutenden Säuremenge und das Wenige was seinen Weg bis zu dem Lehmschlage

findet, wird dort zurückgehalten. Man muß jedoch Sorge tragen daß die Ofensohle nie

ganz trocken wird, sonst entstehen Risse welche sich nur sehr schwer wieder dicht

machen lassen. In diesem Ofen wird die Eindampfung der Lauge fortgesetzt bis sie in

einen dicken Brei verwandelt ist, welchen man mit Schaufeln herausnehmen und in

diesem Zustande nun in einem Calcinirofen gewöhnlicher Construction zur vollkommenen

Trockniß bringen kann. Es ist kaum nöthig zu erwähnen daß die entweichenden Gase,

welche sammtliche freie Säure enthalten, nicht direct in den Schornstein abziehen,

sondern erst durch einen Condensationsthurm gehen. Die calcinirte Masse, welche im

Wesentlichen aus Natriumsulfat (calcinirtem Glaubersalz) besteht (natürlich

verunreinigt mit etwas Kochsalz und den nicht durch Schwefelwasserstoff

präcipitirten Metallen), wird nun zu Schwefelnatrium reducirt. Dieß geschieht in

einem Flammofen mit zwei Arbeitsbetten, ganz ähnlich einem gewöhnlichen Sodaofen.

Man muß natürlich den Luftzutritt durch die Arbeitsthüren etc. möglichst

beschränken, doch braucht man darin durchaus nicht so ängstlich zu seyn als bei der

Herstellung des schwammförmigen Eisens. Man muß sich hüten so stark zu feuern daß

die Masse zum Schmelzen käme. Jede Charge besteht aus 10 Centner Sulfat und 7

Centner Kohlenklein; die Zeit jeder Reduction beträgt drei Stunden, wornach die

gefrittete Masse in einen eisernen Wagen ausgezogen wird, der groß genug ist, um sie

ganz auszunehmen, und dann sogleich mit Sand bedeckt wird, bis sie an die Reihe

kommt in die Auslauggefäße chargirt zu werden. Dieß ist in diesem Falle noch besser

als die bei dem schwammförmigen Eisen angeführten Ausleerungskästen, und der Sand

schadet gar nicht. Eine Durchschnittsprobe aus einer Anzahl Fritten ergab folgendes

Resultat:

Procentigkeitvom ganzenNatrongehalte

Schwefelnatrium

34,86

Natriumcarbonat

2,40

Natriumsilicat

1,64

Natriumaluminat

0,15

–––––

Natron in diesen Salzen, verwerthbar

als Handelswaare

29,90

89,71

–––––

Natriumhyposulfit

0,80

Natriumsulfat

0,66

Natriumchlorid

2,45

Natriumsulfocyanid

0,30

–––––

Natron in diesen Salzen, nicht verwerthbar

2,08

6,22

–––––

Rückstand (tank waste) durch

Differenz

56,74

–––––

100,00

Natron, unlöslich in Wasser

1,36

4,07

–––––––––––

100,00

Das Auslaugen der Masse erfolgt in einem Systeme von vier Eisenblech-Gefäßen,

welche nach Shanks' Methode verbunden und den in

Sodafabriten für die rohe Soda gebräuchlichen ganz ähnlich sind, nur sind sie zur

Verhütung von Oxydation dicht bedeckt. Sie haben Mannlöcher im Deckel und gerade

über dem falschen Siebboden, das letztere zum Ausräumen und theilweisen Einfüllen.

Die mittlere Zusammensetzung des Auslaugungs-Rückstandes wird durch folgende

Analyse repräsentirt:

Schwefeleisen (FeS)

5,26

Schwefelzink

9,00

Schwefelcalcium

4,26

Thonerde

2,22

Kieselsäure

5,16

Natron

2,39

Magnesia

1,24

Kohle

69,70

–––––

99,23

Derselbe wird vor der Hand nicht nützlich verwendet, obwohl der Zinkgehalt desselben

möglicher Weise einmal Veranlassung dazu geben dürfte.

Die resultirende Lauge, deren wesentlichster Bestandtheil Schwefelnatrium ist, darf nicht stärker als von

1,20 spec. Gewicht gemacht werden, weil sie sonst Krystalle auszuscheiden anfängt,

welche die Löcher in den gleich zu erwähnenden Siebböden der

Carbonatirungs-Gefäße verstopfen; sie setzt sich erst in bedeckten Klärkästen

ab, und wird dann in eine Reihe von dicht geschlossenen eisernen Kästen gepumpt,

worin sie mit Kohlensäure behandelt wird. Die Kohlensäure

wird auf die folgende, ganz eigenthümliche Weise erhalten. In einem stehenden, einem

Kupolofen ähnlichen Cylinder von starkem Eisenblech mit Chamottefütterung befindet

sich eine Schicht glühender Kohks von sechs Fuß Höhe. Eine doppeltwirkende

Gebläsemaschine treibt Luft mit einem Drucke von 7 Pfd. per Quadratzoll durch die Kohks, welche in Folge ihrer tiefen Schichtung

die anfangs gebildete Kohlensäure fast vollständig als Kohlenoxyd oben auslassen.

Dasselbe (mit dem Stickstoff der Luft) wird durch ein eisernes Rohr herab und

seitlich in den Boden eines dem ersten ganz ähnlichen Kupolofens geführt, welcher

mit Kalkstein gefüllt ist. Dicht vor dem Eintritte des Gases wird ihm atmosphärische

Luft beigemischt, jedoch in nicht ganz hinreichender Menge um alles Kohlenoxyd zu

verbrennen, so daß nur die Hauptmenge des letzteren in Kohlensäure übergeht, und bei

regelrechtem Betriebe gar kein freier Sauerstoff übrig bleibt. Die an und für sich

heißen, und durch die Verbrennung des Kohlenoxydes noch viel mehr erhitzten Gase

zersetzen den Kalkstein und reichern sich bedeutend mit Kohlensäure an, nämlich von

15 oder 16 auf 21 Volumprocente. Das oben austretende Gemisch von Kohlensäure, etwas

Kohlenoxyd und Stickstoff, wird in einer 2 Fuß weiten Röhre abgeleitet und zunächst

durch einen Wasserbehälter geführt, um gekühlt und gewaschen zu worden. Von da geht

es nun, noch immer unter dem Druck der Gebläsemaschine, zu den die

Schwefelnatriumlauge enthaltenden Eisengefäßen. Die jetzt auf 6 Zoll

zusammengezogene Rohrleitung ist derartig eingerichtet, daß man das Gas nicht nur

beliebig in jedes einzelne Gefäß, sondern auch in jede beliebige Combination der

(fünf) Gefäße leiten kann; ebenso kann man mit dem austretenden Gemisch von

Kohlensäure und Schwefelwasserstoff, oder fast reinem Schwefelwasserstoff (vom

Stickstoff abgesehen) verfahren, und dasselbe entweder in jedes einzelne, oder

mehrere Gefäße einleiten, oder in das zu den Kupferfällungsgefäßen gehende Hauptrohr

ableiten. Es läßt sich wohl denken daß dieß eine ziemlich complicirte Einrichtung

erfordert, und in der That hat es sich auch unmöglich gezeigt, den Zweck mit weniger

als vier Absperrventilen für jedes der fünf Gefäße, im Ganzen also 20, zu erreichen

(wie sogleich zu beschreiben). Die sechszölligen Ventile sind durch Zahnstangen

bewegte senkrechte Schieberventile, wie sie vielfach in Gasfabriken für die

Hauptleitungen angewendet werden. Die Arbeit wird so geführt daß das frische Gas immer zuerst durch

einen Behälter geht dessen Inhalt schon nahezu umgesetzt ist, und darauf durch einen

frisch gefüllten; alsdann ist es hinreichend mit Schwefelwasserstoff gesättigt, und

mehr als zwei Kästen in einer Reihe braucht man nicht anzuwenden. Es bleibt dann in

dem Gase nur 1 Proc. Kohlensäure zurück, also 5 Proc. von der ganzen ursprünglich

vorhandenen Menge desselben.

Das Gas wird durch ein Rohr auf den Boden jedes Kastens geführt, unterhalb eines

falschen Siebbodens welcher den einzigen Zweck hat es in feine Blasen zu zertheilen.

Das Gas tritt dann oben aus, und in den zweiten Kasten ebenfalls unter dem Siebboden

ein. In dem horizontalen Haupt-Zuleitungsrohre (für Kohlensäure) ist je ein

Ventil für jeden Kasten enthalten (zwischen je zwei Kästen), dann ein senkrecht

absteigender Zweig mit Ventil Nr. 2, sich bis unter den Siebboden fortsetzend; dann

ein Ausführungsrohr, welches sich in zwei Theile spaltet, und einen Zweig (mit

Ventil Nr. 3) in das Zuleitungs-Hauptrohr und einen anderen (mit Ventil Nr.

4) in das Ableitungs-Hauptrohr (für Schwefelwasserstoff) absendet. Beide

Hauptrohre enden nicht blind, sondern kehren in sich selbst zurück, und auf diesem

Wege ist es eben möglich, die Gase nach Belieben zu hanthieren und einen Kreislauf

wie oben beschrieben eintreten zu lassen. Einen Geruch von Schwefelwasserstoff

konnte ich nirgends, auch nicht unmittelbar auf den Kästen, verspüren; dieß kann

auch nicht Wunder nehmen, da alle Gefäße vollkommen dicht selbst gegen Druck seyn

müssen, bis zu den Kupferfällungs-Gefäßen hin, und die Bewegung der Gase

durch das ganze System nur durch den anfänglichen Druck der Gebläsemaschine

erfolgt.

Die Wirkung des Gases auf die Schwefelnatriumlösung ist im Wesentlichen die, daß

dasselbe in kohlensaures Natron umgesetzt wird. Nur 1/4 Proc. des Natrons setzt sich

in unterschwefligsaures Salz um, weil doch Berührung mit Luft nicht absolut

ausschließbar ist, und etwa 2 Proc. bleiben als Sulfür zurück. Die umgesetzte Lauge,

welche schwach nach Schwefelwasserstoff riecht, wird in Klärgefäße abgelassen und

dann in Pfannen mit oberschlächtigem Feuer bis zur Breiconsistenz eingedampft, in

eiserne Filter herausgezogen und das abgetropfte Salz in Calciniröfen getrocknet;

Alles in Apparaten und nach dem Verfahren genau eben so wie in den Sodafabriken des

Districtes. Aus eigener Anschauung konnte ich mich überzeugen, daß die erhaltene

calcinirte Soda ihrer Farbe oder sonstigem Aussehen nach vollkommen mit dem Producte

gewöhnlicher Sodafabriken concurriren kann; ihre Zusammensetzung ist nach Gibb die folgende (bei regelrechter Entwickelung der

Kohlensäure, wie oben beschrieben):

Natrium-Carbonat

„ Hydrat

„ Silicat

„ Aluminat

„ Sulfit

86,120,000,550,100,26

VerwerthbaresNatron51,48 Proc.

„ Sulfür

0,00

„ Sulfat

7,23

„ Chlorid

4,38

Calciumcarbonat

0,06

Eisenoxyd

0,05

Unlöslich

0,88

–––––

99,63

Wir verfolgen jetzt den Schwefelwasserstoff auf seinem Wege. Er trifft mit der vom

purple ore abfließenden Kupferlauge zusammen, in

hölzernen Gefäßen von 11 Fuß im Quadrat, vier an der Zahl, welche dicht bedeckt

sind, weil das Gas noch immer unter etwas Druck steht, von dem Gebläse herrührend;

doch findet dieß immer nur in dem ersten der zwei zusammenwirkenden Gefäße statt;

aus dem zweiten entweicht das Gas in's Freie. Dem Princip nach sind diese Gefäße

genau so angeordnet wie die Eisenkästen für Schwefelnatriumlauge, nämlich so daß man

das Gas in jede beliebige Combination von Gefäßen einleiten und aus ihnen ausleiten

kann; auch hier arbeiten immer zwei Gefäße zusammen. Die eisernen Zweigrohre mit

Ventilen sind aber hier durch weite Kautschukröhren mit Quetschhähnen ersetzt. Auch

ist kein Abführungsrohr erforderlich, sondern jedes Gefäß hat ein hölzernes, durch

das Dach gehendes Abführungsrohr für sich. Der Schwefelwasserstoff ist nach dem

Passiren einmal durch schon halb gefällte und dann durch frische Lauge so

ausgenutzt, daß man in dem Abführungsrohre durch den Geruch nichts mehr davon

wahrnehmen kann.

Nach beendigter Fällung wird die ganze Masse, Flüssigkeit und Niederschlag zusammen,

in unterstehende Kufen abgelassen, und dann durch einen hölzernen Luftdruckapparat

(monte-jus) wie oben beschrieben in die

Filter gepreßt. Das Filtriren des zarten Schwefelkupferschlammes verursachte anfangs

große Schwierigkeiten, wird aber jetzt durch die sogen. Needham'schen Filter auf die folg ende Weise bewirkt. Jeder der beiden im

Gebrauch befindlichen Filtrirapparate besteht aus 24 Platten von etwa 8 Fuß Länge

und 2 Fuß Höhe, welche auf der schmalen Längskante stehen, und so zusammengesetzt

sind daß das Ganze einen Block von etwa 8 Fuß im Quadrat und 2 Fuß Höhe bildet. Jede

Platte ist mit dicht neben einander liegenden Furchen von oben nach unten versehen

(welche also der schmäleren Dimension parallel laufen), und außerdem stehen der obere und die beiden

Seitenränder etwas vor, so daß beim Zusammenfügen der Platten nur diese Ränder

zusammenpassen und ein gewisser Raum auch zwischen den erhabenen Theilen der Furchen

bleibt; dieser freie Raum beträgt etwa einen Zoll. Außerdem sind Vorrichtungen

angebracht um die Platten nach dem Zusammensetzen durch Schrauben zusammenzupressen

und in ihrer Stellung zu erhalten. Ehe sie aber zusammengefügt werden, kommt

zwischen je zwei Platten ein Flanellsack welcher über den ganzen inneren Raum

weggeht. Er ist nur oben geschlossen, und dort in seiner Mitte mit einer Röhre

versehen, welche aus einem in den oberen Leisten der Platten ausgesparten Loche der

Platten herausragt; an den Seiten und der Unterkante ist der Sack offen, wird aber

durch mehrfaches Uebereinanderfalten der Kanten temporär geschlossen. Dieß

geschieht, indem die eine Platte horizontal liegt; sie wird dann mit dem Sacke an

ihre verticale Stelle gebracht, ein neuer Sack auf die nächste Platte gelegt,

gleichfalls neben der vorigen aufgerichtet, und so fort. Wenn das Ganze

zusammengefügt ist, so ragen die 24 Rühren alle oben heraus, und werden nun durch

Kautschukschläuche mit ebenso vielen Zweigen eines Druckrohres verbunden, welches

von dem eben erwähnten hölzernen monte-jus

herkommt. Sobald der letztere in Thätigkeit gesetzt wird, wird der

Schwefelkupferschlamm in alle 24 Filtersäcke hineingepreßt, bis diese vollkommen

damit ausgefüllt und in die senkrechten Furchen der Platten hineingepreßt sind. Die

Flüssigkeit (saure Lösung von Natriumsulfat etc.) läuft unten ab, wo ja die Ränder

der Platten einen Zwischenraum zwischen einander lassen, und wird auf dem

asphaltirten, nach einer Seite abschüssigen Boden in einen Sumpf geleitet, aus

welchem sie in den oben beschriebenen Abdampfofen mit Lehmschlag kommt, um als

Rohmaterial für Glaubersalz-, Schwefelnatrium- und

Soda-Darstellung zu dienen. Wenn nichts mehr abläuft, werden die Schrauben

gelöst, die Platten eine nach der anderen weggenommen, waagrecht hingelegt, die

Flanellsäcke auseinander gefaltet, der Schwefelkupferschlamm mit Schaufeln

ausgehoben, und die Säcke sofort wieder in derselben Weise zusammengefaltet, so daß

die Platten und Säcke augenblicklich wieder bereit sind, zur neuen Instandsetzung

des Apparates senkrecht neben einander gestellt zu werden. Zur Bedienung der beiden

Filter, welche die ganze Arbeit der Fabrik besorgen, sind vier Mann erforderlich.

Der Kupferschlamm enthält natürlich noch immer etwas Mutterlauge eingeschlossen,

welche man jedenfalls besser auswaschen würde (z.B. durch Aufrühren mit Wasser und

erneutes Filtriren); vor der Hand geschieht dieß aber nicht (so daß man darin 15

Proc. des Glaubersalzes verliert); vielmehr kommt der Schlamm sofort in die

Kupferöfen. Die Needham'schen Filter leisten nicht alles

Wünschenswerthe, und Gibb ist beschäftigt sie durch

geschlossene Holzkästen von 11 Fuß im Quadrat zu ersetzen, mit falschem Boden, in

welchen über dem Doppelboden ein Druck von 50 Pfund per

Zoll ausgeübt werden soll, um den Schlamm möglichst von Mutterlauge zu befreien. Die

Herstellung von Holzgefäßen, welche einem solchen Drucke widerstehen, ist natürlich

sehr schwierig. Die Kupferöfen sind genau dieselben wie sie in Swansea üblich und

z.B. durch Percy's Metallurgie allgemein bekannt geworden

sind.

In dem ersten Bande des erwähnten Werkes (deutsche Ausgabe, bearbeitet von Dr. Fr. Knapp, S. 384 ff.)

finden sich ausführliche Zeichnungen und Beschreibungen der Kupferöfen und der

Arbeit nach dem Swansea'schen Verfahren. Es sey also nur erwähnt daß man aus dem

rohen Schlamme in dem ersten Ofen auf Stein schmilzt, dann in dem zweiten Ofen den

Stein in Rohkupfer (blister copper) und in dem dritten

auf Garkupfer (refined copper) verarbeitet. Das Kupfer

verläßt die Fabrik entweder in diesem Zustande, oder wird durch Walzwerke zu Blech

oder Stangen verarbeitet. Das Blech erhält in Folge des beim Auswalzen nöthigen

Ausglühens einen stahlgrauen Ueberzug von Oxyd, welchen man leicht durch Beizen

entfernen könnte, wornach die rein rothe Farbe des Kupfers hervortreten würde. Im

Handel (wenigstens in England) wird aber nicht diese rein rothe Farbe, sondern eine

eigenthümlich fleckige, schillernde Oberfläche verlangt, und man erhält diese indem

man die Bleche in Urin wäscht, in einem Flammofen kurze Zeit erhitzt, beim Ausziehen

in Wasser ablöscht und die Bleche in aufrechter Stellung an den Ofen gelehnt

trocknen läßt. Der Urin wirkt vermuthlich theilweise durch den bei seiner Fäulniß

entstehenden Ammoniakgehalt zur Auflösung des Oxydes, theils durch seine organische

Substanz zur Reduction desselben im Flammofen, was aber nicht ganz gleichmäßig vor

sich geht und durch Uebrigbleiben einer dünnen Oxydulhaut das Schillern

verursacht.

Ehe ich von dem Gibb'schen Verfahren scheide, will ich

anführen daß bei demselben der Verbrauch an Kohlen zur Reduction von Schwefelnatrium

etc. geringer als bei Anwendung von Eisenschwamm ist, und die Soda einen reinen

Gewinn darstellt.

Ich will schließlich noch als bemerkenswerth erwähnen daß die Fabrik eine große Menge

von Blech in Form von kreisrunden Stücken (9 Zoll, 12 Zoll und darüber im

Durchmesser), in Stößen zusammengebunden, zum Export nach Indien verschickt, wo die

einheimischen Kupferschmiede es in die vielen im Orient so beliebten Formen von

Kupfergefäßen treiben können, ohne Abschnitzel zu haben. Zur Herstellung dieser

kreisförmigen Bleche dient eine Circularschere (ganz ähnlich den in der

Maschinenpapier-Fabrication gebräuchlichen), welche auf einer Bank befestigt ist. Auf

derselben Bank ist eine horizontal rotirende Scheibe angebracht, jedoch auf einer

Laufschiene, so daß man sie in beliebiger Entfernung von der Kreisschere durch

Schrauben feststellen kann. Das in viereckige Stücke roh vorgeschnittene Blech wird

auf die Drehscheibe gelegt, und während deren Rotation von der Circularschere

beschnitten, so daß es in Form eines Kreises herauskommt. Die Abschnitzel werden

natürlich immer wieder eingeschmolzen und ausgewalzt.

Tafeln