| Titel: | Ueber die continuirliche Destillation des Petroleums, der Mineralöle etc. bei constantem Niveau und fractionirter Condensation; von H. Fuhst, Civilingenieur in Halle a. S. |

| Autor: | H. Fuhst |

| Fundstelle: | Band 207, Jahrgang 1873, Nr. LXXIX., S. 293 |

| Download: | XML |

LXXIX.

Ueber die continuirliche Destillation des

Petroleums, der Mineralöle etc. bei constantem Niveau und fractionirter Condensation;

von H. Fuhst, Civilingenieur in Halle a. S.

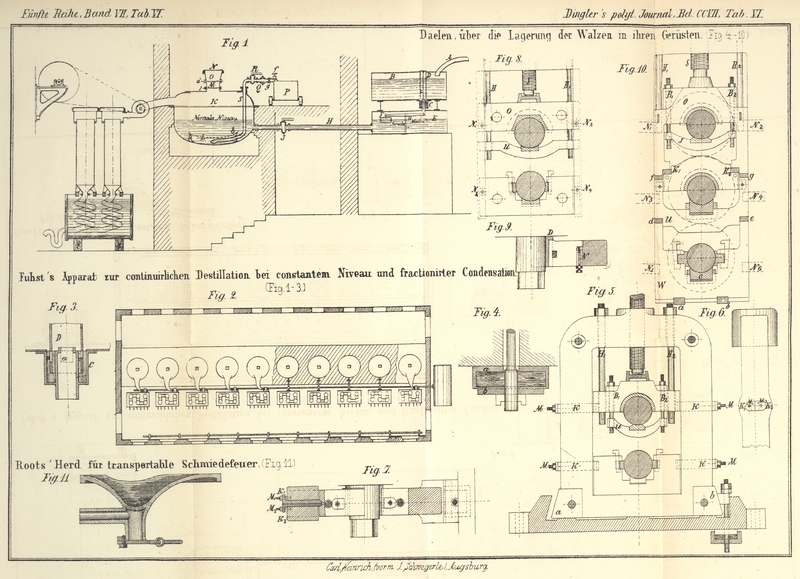

Mit Abbildungen auf Tab.

VI.

Fuhst, über die continuirliche Destillation des Petroleums, der

Mineralöle etc.

Die volle und ununterbrochene Arbeit bei Tag und Nacht, sie ist die Cardinalbedingung

einer hohen Rentabilität in allen denjenigen Industriezweigen, deren Natur überhaupt

eine ununterbrochene Arbeit zuläßt. Sie ist von ganz besonderer Wichtigkeit da, wo,

wie in der Petroleum-, Mineralöl- und Paraffinfabrication die

eigentliche Arbeit durch die Wärme hervorgebracht, und Menschenkraft nur zur

Erhaltung der Wärme resp. zur Controlle der durch sie hervorgebrachten Arbeit

gebraucht wird, so daß mit wenig Menschenkräften große Werthveränderungen resp.

Wertherhöhungen des Rohmateriales erzeugt werden. Die volle ununterbrochene Arbeit

gewährt auch allein die volle Ausnutzung des Anlage-Capitales sowohl, als

auch der Leistung der Menschenkräfte und der Apparate. Die Einführung derselben ist

aber noch um viel wichtiger und lohnender, wenn sie, wie hier, in ihrem Gefolge,

ohne irgend welche Nachtheile zu haben, noch qualitativ und quantitativ größere

Ausbeute, Ersparnisse an Feuermaterial, größere Haltbarkeit der Apparate etc.

bietet.

Diese Vortheile sind im Nachstehenden etwas weiter ausgeführt, sie sind für die

betreffenden Industriezweige von durchgreifend hoher Wichtigkeit.

Die continuirliche Destillation des Petroleums, der Mineralöle und der Paraffine bei

constantem Niveau mit fractionirter Condensation bietet gegenüber der jetzigen

Destillationsmethode folgende Vortheile:

1) Die Leistung jeder einzelnen Blase resp. Apparates, und

somit die Leistung der gesammten Oel- und Paraffin-Destillation und

Rectification wird auf mehr als das Doppelte erhöht.

2) Die Destillate erleiden eine geringere Zersetzung; es erhöht

sich die quantitative sowohl als auch die qualitative Ausbeute, indem sich der

Destillations-Verlust vermindert.

3) Es erhöht sich die Ausbeute durch Vermeidung wiederholter

Destillation desselben Productes.

4) Es wird wesentlich an Feuermaterial gespart.

5) Die Apparate werden trotz ihrer Mehrleistung weniger

angestrengt.

6) Die continuirliche Destillation ergibt durch Anwendung

kleinerer Apparate härteres Paraffin, bei gleicher quantitativer Leistung.

ad 1. – Die Leistung der Blasen

(Destillations-Apparate) wird erhöht:

a) durch Benutzung der gesammten gegebenen Zeit zur

Destillation selbst, während bisher kaum die Hälfte der vorhandenen Zeit die Blase

wirklich arbeitete und in der anderen Zeit theils abkühlte zum Ausschöpfen, theils

ganz ruhte oder im Anfeuern begriffen war;

b) durch fortwährend volle Destillation, während

dieselbe bisher beim Anfeuern der Blase, sowie in Folge des Sinkens des Niveau's

nicht voll arbeitete. Es hat dieß darin seinen Grund, daß bei Beginn der

Destillation die erforderliche Wärme noch nicht vorhanden ist, um voll destilliren

zu können, und daß beim Sinken des Niveau's der Weg vom Flüssigkeitsspiegel bis in

die Kondensation stetig länger wird und so die Destillate nur mit Aufwendung einer

größeren Zeitdauer in die Condensation gelangen können. Die Arbeit wird um so

schwächer, je tiefer das Niveau sinkt. Die Blasen arbeiten somit, trotzdem sie in

vollem Dienste sind, doch nicht voll. Beides fällt bei der continuirlichen

Destillation mit constantem Niveau fort.

ad 2. – Das Niveau der zu destillirenden

Flüssigkeit sinkt bei der Destillation einmaliger Füllungen permanent mit der

fortschreitenden Destillation. In Folge dessen wird der Steigeraum der Gase

fortwährend größer, die Gase müssen sich also entsprechend länger in der Blase

aufhalten, während gleichzeitig die oberen Partien der vom Feuer berührten Wandungen

der Blase sich im Inneren derselben immer mehr von der Destillationsflüssigkeit entblößen. Diese von der

Flüssigkeit entblößten Wandungen nehmen nun eine höhere Temperatur an, welche

schließlich bis zur Rothgluth geht, und die Gase müssen unmittelbar nach ihrer

Bildung, um zur Kühlschlange zu gelangen, diese glühenden Wandungen passiren. Es

tritt ein Moment ein, in welchem die Blase in der Nähe der Wandungen anfängt wie

Oelgasretorten zu arbeiten; die Gase werden zersetzt in Leuchtgase die als

Destillationsverluste entweichen und der ausgeschiedene Kohk vermehrt den werthlosen

Rückstand. Diese Eigenschaft der Blase, permanente Gase und Kohk statt flüssiger

Destillate zu liefern, wird um so größer, je mehr das Niveau sinkt, da mit diesem

Sinken ein immer größerer Theil der Wandungen erhitzt und der Steigeraum immer höher

wird, also die Zeit des Aufenthaltes der Gase zwischen den erhitzten Wandungen oder

die Zeit ihrer Zersetzung immer zunimmt. Es wird durch die Blase immer mehr

Leuchtgas und immer weniger flüssiges Destillat geliefert, je mehr die Destillation

ihrem Ende sich nähert. Aeußerlich ist dieß erkennbar durch den geringeren Ablauf

aus dem Kühlfasse, und durch den stärkeren Gasgeruch. Was sich nun an Kohk

ausscheidet oder als in Leuchtgas zersetzt verloren geht, ist zunächst directer

quantitativer Verlust; der Verlust ist aber auch qualitativ, da die specifisch

leichteren Producte immer zuerst zersetzt werden, also das werthvollere Product

jedesmal zersetzt verloren geht, während das minder werthvolle noch als Destillat

gewonnen wird.

Alle diese Uebelstände und Verluste werden durch die continuirliche Destillation bei constantem Niveau vermieden.

ad 3. – Es ist eine Thatsache, welche man bei

jeder Destillation in Glaskolben beobachten kann, daß ein Theil der Gase, während

sie den Steigeraum passiren, sich an den inneren Wandungen des Helmes resp. der

Blase niederschlägt und so in flüssiger Form wieder zurückfließt. Das rückfließende

Product wird in Folge der hohen Temperatur theilweise wieder vergast, und theilweise

zersetzt; der wieder vergaste Theil wird aber unter denselben ungünstigen

Verhältnissen nochmals vergast, es fließt ein Theil desselben wieder an den

Wandungen zurück u.s.w. Es entwickelt sich somit ein sich fortwährend wiederholender

Proceß ungünstigster Natur, der mit dem Sinken des Niveau's immer bedeutender wird,

und erst mit Beendigung der Destillation selbst endet. Die Folge dieser sich

fortwährend wiederholenden Vergasung, Condensation, Zersetzung und Wiedervergasung

ist (wie ad 2 bemerkt wurde) die Bildung von Leuchtgas

und Kohk, also wieder eine Minderausbeute.

Durch das constante Niveau kann nun zwar die Condensation an den Wandungen des Helmes

nicht ganz vermieden werden; es wird aber die Zersetzung des rückfließenden Productes in Leuchtgas

und Kohk unmöglich gemacht, da keine glühenden Wandungen vorhanden sind. Somit wird

auch dieser Minderverlust beseitigt.

ad 4. – Es wird wesentlich an Feuermaterial

erspart. Diese Ersparung an Feuermaterial ist doppelter Art. Es ist klar, daß eine

gewisse Quantität Kohlen erforderlich ist, um die frisch gefüllte Blase und das

umgebende Mauerwerk auf diejenige Temperatur zu bringen, bei welcher die

Destillation eintritt; es ist ferner klar, daß nach Beendigung der Destillation in

Folge des Abkühlens der Blase ein großer Theil der vorhandenen Wärme, welche ja

ihrerseits wieder eine Quantität Kohlen repräsentirt, verloren geht. Da nun bei der

continuirlichen Destillation das tägliche Anfeuern und Erkalten der Blase wegfällt,

so wird die Kohle zum Anfeuern nicht gebraucht, und diejenige welche beim Erkalten

ungenutzt verloren geht, kommt beim weiteren Nachlauf der Oele zur Verwendung. Dieß

sind directe Kohlenersparnisse. Es kommen jedoch noch indirecte Ersparnisse, welche

weit wichtiger sind, zur Geltung.

Von der wirklich entwickelten Wärme kommt ein mit dem Sinken des Niveau's immer

größer werdender Theil, zur Erwärmung der Wandungen der Blase zur Verwendung. Die

gutleitenden Wandungen sind aber durch das Sinken des Niveau's im Inneren von der zu

destillirenden Flüssigkeit entblößt und können somit die Wärme nicht zur

Destillation der Füllung abgeben, sondern müssen dieselbe in den Steigeraum

transmittiren. Die Folge hiervon ist, wie sich aus den Bemerkungen ad 2 und 3 ergibt, eine Zersetzung in Leuchtgas und

Kohk. Dieser, mit dem Sinken des Niveau's immer größer

werdende Theil der Wärme resp. das durch ihn repräsentirte Quantum Kohlen, leistet

also keine productive Arbeit, er kommt der Destillation nicht zu Statten, er ist

aber auch nicht ein einfacher Verlust, wie beim Anfeuern und Erkalten der Blase,

sondern es dient der Wärmeeffect dieses Kohlenquantums direct zur Zerstörung der

bereits gebildeten Producte, indem er aus denselben Leuchtgas und Kohk bildet.

Bei der continuirlichen Destillation mit constantem Niveau sind die vom Feuer

umspülten Wandungen der Blase im Inneren stets mit Flüssigkeit bedeckt, es kann also

während der Destillation nie die entwickelte Wärme jene zerstörende Wirkung

haben.

ad 5. – Gußeiserne Apparate, wie die Blasen,

leiden nicht dadurch, daß sie einer gleichmäßigen hohen Temperatur ausgesetzt

werden, bei welcher die einzelnen Atome sich gleichmäßig ausdehnen, sondern sie

leiden dadurch, daß sie ungleichmäßigen Temperaturen und raschen Temperaturwechseln

ausgesetzt werden. Man hat dieß früher schon erkannt und treibt die Blasen deßhalb

nicht mehr bis zur Trockne ab. Jetzt liegt die Hauptgefahr für die Blase darin, daß

die beim Sinken des Niveau's von der Flüssigkeit entblößten Wandungen eine höhere

Temperatur annehmen, als diejenigen Theile der Wandungen welche noch von der

Flüssigkeit bedeckt sind. Da das Niveau sich fortwährend verändert, so ist der

Aggregatzustand der Atome der Blase ebenfalls einer fortwährenden Veränderung

unterworfen, bis schließlich durch Ausbauchungen und Risse die Blase unbrauchbar

wird.

Während der continuirlichen Destillation treten Schwankungen im Aggregatzustande der

Blase nur durch ungleichmäßiges Feuern ein; diese Schwankungen sind jedoch so

unbedeutend, daß man wohl mit Recht annehmen kann, daß 48 Stunden continuirliche

Destillation die Blase nicht so viel angreifen, als eine Destillation bei sinkendem

Niveau. Die Blase würde also, ohne mehr angegriffen zu werden, 180 Ctr.

continuirlich verarbeiten können, während sie bei sinkendem Niveau einmaliger

Füllung 35 Ctr. verarbeitet.

ad 6. – Bei der jetzigen Methode der Destillation

einmaliger Füllungen hat man, um eine volle Tagesschicht zu arbeiten, fast allgemein

Blasen von 35 Ctr. Füllraum im Gebrauche. Es ist nun Thatsache, daß vor allen Dingen

Paraffin, also das werthvollste Product welches erhalten wird, sich in weicheres

Paraffin und Oel zersetzt, sobald es der Einwirkung der Wärme ausgesetzt wird.

Hieraus geht hervor, daß es rathsam ist Paraffin in möglichst kleinen Partien zu

destilliren, um nicht gleichzeitig größere Füllmassen der Einwirkung der Wärme

auszusetzen. Würde man z.B. Blasen von 12 Ctr. Füllung, statt jener von 35 Ctr.

Füllung anwenden, so würden die Füllmassen behufs ihrer Destillation nur 1/3 der

Zeit der Einwirkung der Wärme ausgesetzt seyn; man müßte aber die dreifache Anzahl

von Blasen haben, um dasselbe Quantum Paraffin wie bisher zu bewältigen. Ganz anders

stellt sich jedoch die Sache bei Einführung der continuirlichen Destillation. Das

Quantum Paraffin, welches man mit einer Blase in gegebener Zeit destilliren kann,

ist nämlich nicht abhängig von dem Füllquantum der Blase, sondern von der Größe der

feuerberührten Fläche derselben. Zwei Blasen von gleicher feuerberührter Fläche, von

denen aber die eine 36 und die andere 12 Ctr. Füllung hat, destilliren pro Stunde bei demselben Aufwande an Feuermaterial

gleiche Mengen Paraffin über. Da nun der continuirliche Nachfluß die dreifache

Anzahl der Apparate, welche bei der Destillation einmaliger Füllung nothwendig

werden, ersetzt, so gestattet die continuirliche Destillation die Benutzung kleiner

Blasen, sie entzieht also 2/3 des zu destillirenden Paraffins der schädlichen

Einwirkung der Wärme,

und gibt somit eine größere Ausbeute an hartem Paraffin, ohne das Quantum der

Production herabzuziehen.

Die Condensation trennt mit größter Pünktlichkeit die Destillate nach ihren:

specifischen Gewichte, und zwar hat der Fabrikant es ganz in der Hand, nach Maaßgabe

der von ihm übernommenen Lieferungsverpflichtungen in Bezug auf das specifische

Gewicht der Oele, die Condensation einzustellen.

Beschreibung des Apparates.

Die Skizze Fig.

1 ist dazu bestimmt, die Idee ohne Rücksicht auf die Anordnung in der

Fabrik, welche in Fig. 2 angegeben ist, zu veranschaulichen.

Durch das Rohr A wird von den Absatzständern her,

zunächst das Bassin B gefüllt. Die Größe dieses Bassins

ist an und für sich gleichgültig, nur muß dafür gesorgt werden, daß es nicht leer

wird, weil es das Haupt-Speisebassin ist. Hierauf zu achten, ist die einzige

Mühe des Arbeiters bei der ganzen Manipulation. Um noch sicherer zu gehen, ist es

leicht einen kleinen Alarmapparat anzubringen, welcher sich in Thätigkeit setzt,

wenn die Füllung des Bassins nahezu verbraucht ist. Unter dem Bassin B ist ein Apparat C

angebracht, welcher den Zweck hat, in Verbindung mit dem Schwimmer F ein constantes Niveau hervorzubringen und zwar in

folgender Weise: Unter dem Bassin B befindet sich das

Bassin E, welches durch das Rohr H mit der Blase K communicirt. In Folge dieses

Communicirens haben Blase K und unteres Bassin E stets gleiche Niveauhöhe der Füllmasse. In dem Bassin

E ist nun der Schwimmer F durch den gleicharmigen Hebel G und die

verticale Stange C in Verbindung mit dem aus verzinntem

Blech gefertigten Rohre D. Dieses Rohr (man s. Fig. 3) tritt

mit seinem unteren Ende in die ringförmige Aussparung des unter dem Bassin B befindlichen Apparates C,

welcher mit Quecksilber gefüllt ist. Am unteren Ende des Rohres D befinden sich die Oeffnungen a,

a, a.

Ist nun in der Blase K das normale Niveau vorhanden, so

ist im Bassin E das gleiche Niveau, und es sind der

Schwimmer F und das Rohr D

so mit einander in Verbindung gesetzt, daß die oberen Kanten der Oeffnungen a, a, a eben den Spiegel des Quecksilbers berühren.

Sinkt jetzt in Folge der fortschreitenden Destillation das Niveau in der Blase und

damit dasjenige im Bassin E, so sinkt ebenfalls der

Schwimmer F und bringt seinerseits ein Steigen des

Rohres D hervor; es heben sich die Kanten der Oeffnungen

a, a, a von dem Quecksilber ab, und gestatten somit

einen Durchlauf der Füllung des Bassins B

nach dem Bassin E. Das Niveau im Bassin E

und in der Blase K und mit ihnen der Schwimmer F steigen in Folge dessen so lange bis das normale

Niveau wieder erreicht ist, in welchem Momente der Schwimmer veranlaßt, daß die

obere Kante der Oeffnungen a, a, a auf das Quecksilber

tritt, und so den Nachfluß abschließt. Tritt dagegen ein Steigen des normalen

Niveau's in der Blase ein, so fließt ein Theil der Blasenfüllung zurück nach dem

Bassin E (in Folge dessen wird das Schwanken des

normalen Niveau's bedeutend gemindert), es steigt der Schwimmer F, zieht die Oberkanten der Oeffnungen a, a, a in das Quecksilber hinein, und schließt den

Nachfluß so lange ab, bis durch die fortschreitende Destillation das Plus über dem normalem Niveau in der Blase und im Bassin

E sich in Gasform entfernt hat.

Man wird sich auf den ersten Blick sagen müssen, daß dieser Nachlaufapparat in Folge

der Einfachheit seiner Construction und bei dem gänzlichen Wegfall jeder Reibung

absolut zuverlässig arbeiten muß, daß Störungen des Betriebes durch ihn nicht wohl

möglich sind. Es ist dieß eine Hauptbedingung, welche für die Sicherheit des

Betriebes verlangt werden muß, und es ist dieß gerade die Klippe, an der frühere

Bestrebungen, die continuirliche Destillation bei constantem Niveau durch Hähne oder

Ventile einzuführen, gescheitert sind.

Nachdem so das constante Niveau durch den continuirlichen Nachfluß gesichert ist,

handelt es sich weiter um die Blase selbst. Es sind zwei Bedingungen, welche bei der

continuirlichen Arbeit erfüllt werden müssen, und zwar muß einmal die Möglichkeit

gegeben seyn, während der continuirlichen Arbeit und zwar ohne Unterbrechung

derselben, den zu destillirenden Oelen den entsprechenden Procentsatz an

Chemikalien, über welche sie destillirt werden sollen, zuzuführen, und ferner muß

die Möglichkeit gegeben seyn, ebenfalls ohne Unterbrechung der continuirlichen

Arbeit, die während derselben sich ausscheidenden flüssigen Rückstände und fremden

Beimischungen zu entfernen.

Die Zuführung der Chemikalien in den inneren Raum der Blase erfolgt durch den auf dem

Mannlochdeckel befindlichen Kastenaufsatz. Derselbe hat oben einen Deckel N mit Wasserverschluß. Dieser Deckel N wird abgehoben, und der obere Raum O mit dem bestimmten Quantum Chemikalien gefüllt;

alsdann wird der Deckel N wieder aufgelegt und der obere

Schieber (resp. Drosselklappe) d geöffnet. Die

Chemikalien fallen in den Raum M, von welchem aus sie,

nachdem der Schieber d wieder geschlossen ist, durch

Oeffnen des zweiten Schiebers (resp. Drosselklappe 1) in die Blase fallen. Sie

erreichen jedoch nicht den eigentlichen Boden der Blase, sondern fallen auf den in

die Blase lose hineingestellten falschen Boden L, welcher

siebförmig durchlöchert ist und auf vier Füßen b, b

steht. Das Mannloch der Blase ist so groß, daß man den falschen Boden L leicht herausnehmen und wieder in die Blase einsetzen

kann.

Dieser falsche Boden soll es zunächst möglich machen, daß unter ihm die sich zu Boden

setzenden flüssigen Rückstände und fremden Beimischungen, ohne daß das Absaugrohr

sich durch die Chemikalien versetzt, während des Betriebes aus der Blase entfernt

werden können; er bietet aber außerdem noch zwei wesentliche Vortheile, welche dem

Betriebe gleichzeitig zu Statten kommen. Indem nämlich einmal die Chemikalien auf

dem durchlöcherten falschen Boden, statt auf dem massiven eigentlichen Boden der

Blase und zwar 6 Zoll über dem letzteren liegen, werden dieselben von allen Seiten

von dem Destillate berührt, und können somit weit besser und energischer auf das

Destillat einwirken, wodurch eine bessere Ausnutzung der Chemikalien herbeigeführt

wird. Es können ferner die Chemikalien nicht auf dem eigentlichen und vom Feuer

berührten Boden der Blase festbrennen, was seinerseits wieder den doppelten Vortheil

hat, daß eine Zerstörung der Chemikalien durch die Einwirkung des rothglühenden

Bodens auf sie vermieden wird, wodurch zunächst wieder eine Ersparniß an Chemikalien

eintritt, und daß andererseits diese Chemikalien sich nicht, wie sie es jetzt

namentlich durch ihr Anbrennen an den Blasenboden thun, als schlechte Wärmeleiter

zwischen den Boden der Blase als feuerberührte Fläche und die zu destillirenden

Producte legen. In Folge dessen wird die Haltbarkeit des Bodens wesentlich erhöht,

und es bleibt die gesammte vom Feuer berührte Fläche, welche gleichbedeutend ist mit

dem Leistungsvermögen der Blase, stets activ.

Der Betrieb wird am bequemsten so eingerichtet, wie er in Zuckerfabriken üblich ist,

so daß die Sonntags-Tageschicht Ruheschicht ist. Während dieser Ruheschicht

wird der falsche Boden mit den darauf befindlichen Chemikalien aus der Blase

herausgenommen und von denselben gesäubert wieder eingesetzt.

Die zweite Bedingung, welche behufs continuirlicher Destillation zu erfüllen ist, war

die, daß die Möglichkeit gegeben seyn muß, ohne Unterbrechung des Betriebes die

flüssigen Rückstände und fremden Beimischungen zu entfernen. Davon ausgehend, daß

ein bekanntes Rohproduct welches zu verarbeiten ist, einen bestimmten Procentsatz

jener Rückstände und Beimischungen hat, so scheidet sich in jeder Arbeitsschicht,

die ihrerseits einem bestimmten und immer gleichen verarbeiteten Quantum Rohmaterial

entspricht, ein bekanntes Quantum Rückstände etc. aus. Dem Volumen dieses Quantums

entspricht nun das Volumen des luftdicht gearbeiteten Wagens P. Dieser

Wagen trägt oben eine kleine Handluftpumpe und kommt in folgender Weise zur

Verwendung: Das Rohr S, welches zwischen den falschen

und den eigentlichen Boden der Blase eingeführt ist, trägt oben außerhalb der Blase

den Hahn R und das Kugelgelenk Q.

Bei jedem Schichtwechsel läßt der Feuermann die Blase etwas zur Ruhe kommen, so daß

die Ausscheidungen an Rückständen und fremden Beimischungen zu Boden fallen; der

Arbeiter fährt dann den Wagen P vor die Blase, verbindet

denselben durch die Doppelmutter g mit dem Kugelgelenke

Q, öffnet den Hahn R im

Rohre s, sowie das Ventil f

am Wagen P und pumpt den letzteren luftleer. In Folge

dessen steigt ein dem Volumen des Wagens gleiches Volumen an Rückständen aus der

Blase in den Wagen. Der Arbeiter schließt das Ventil f,

löst die Verbindung zwischen dem Wagen und dem Rohre S,

und entleert nun den Wagen an einem hierzu bestimmten Bassin. Der Hahn R wird geschlossen und der Feuermann nimmt seine normale

Thätigkeit wieder auf. Diese Entleerung ist leicht, sicher und zuverlässig zu

bewerkstelligen und es ist auch keine Gefahr vorhanden, daß das Rohr S sich verstopfen könnte, da die Chemikalien von

demselben durch den falschen Boden abgehalten sind, und bei einer Entleerung von 12

zu 12 Stunden und dem continuirlichen Nachflusse feste Rückstände sich nicht bilden.

Zum Ueberfluß kann das Rohr von 8 zu 8 Tagen in der Sonntags-Tagesschicht

revidirt werden.

Zur fractionirten Condensation übergehend, so beruht

dieselbe darauf, daß die verschiedenen Destillationsproducte, welche

gemeinschaftlich mit einander überdestilliren, verschiedene Siedepunkte haben, und

somit bei verschiedenen Temperaturgraden condensiren, je nach ihrem specifischen

Gewichte. Diese Thatsache, daß die Siedepunkte der Destillate ihren specifischen

Gewichten direct proportional sind, gewährt allein die Möglichkeit einer Trennung

der Destillate nach ihren specifischen Gewichten. Ein Oel, welches einen Siedepunkt

von 240° C. hat, wird und muß da flüchtig bleiben, wo ein Oel mit einem

Siedepunkte von 350° C. schon zu condensiren beginnt.

Um alle Gase, welche in einer gegebenen Zeit aus der Blase entweichen, zu

condensiren, muß die Oberfläche resp. Kühlfläche des Condensationsapparates so groß

seyn, daß sie im Stande ist das Quantum latenter Wärme, welches durch die

Condensation der Gase frei wird, abzuleiten.

Eine Kühlschlange, wie sie jetzt üblich ist, hat ungefähr eine Condensationsfläche

von 70 Quadratfuß; die Oberfläche kann bei der Wasserkühlung nie mehr als

100° C. erreichen, und genügt, wie die Erfahrung zeigt, vollkommen zur

Condensation aller übergehenden Gase. Zur Erreichung einer fractionirten

Condensation ist nun aber eine Wasserkühlung nicht zu gebrauchen, weil die

Temperatur der Condensationsoberfläche tiefer liegt als der Siedepunkt der

leichtesten Oele, welche übergehen. Wenn, wie bei der continuirlichen Destillation,

sämmtliche Gase der verschiedensten Siedepunkte zu gleicher Zeit überdestillirt

werden und dieselben treten dann in eine Condensation deren Temperatur niedriger

ist, als der niedrigste Siedepunkt, dann tritt natürlich sofort eine

gemeinschaftliche Condensation aller Gase ein, und eine Trennung nach den

Siedepunkten ist nicht mehr möglich.

Es muß, um die Trennung nach den Siedepunkten für den fabrikmäßigen Betrieb mit

Sicherheit zu erreichen, dafür Sorge getragen werden, daß die Condensation

abfallende Temperaturen annimmt, welche mit nahezu der Temperatur des höchsten

Siedepunktes beginnen, und unter dem niedrigsten Siedepunkte enden. Dieß ist der

Schlüssel zum Wesen der fractionirten Condensation.

Die Construction der Condensation ist nun die folgende:

Am Rüssel der Blase befindet sich ein Exhaustor, durch welchen die Gase in ein System

stehender Condensationsrohre geführt werden. Jedes Rohr dieses Systemes hat unten

eine kleine Kühlschlange mit besonderem Ausfluß. Oben sind die Rohre so mit einander

verbunden (man s. Fig. 2), daß die Gase, soweit sie uncondensirt geblieben sind, alle Rohre

einzeln bis zum letzten durchlaufen müssen. Die Kühlschlangen unter den einzelnen

Rohren haben hierbei nur den Zweck, die condensirten heißen Oele vor ihrem Ausfluß

möglichst abzukühlen, sie haben nichts mit der Condensation der Gase zu thun. Es muß

diese Condensation natürlich in Folge ihrer höheren Temperatur eine entsprechend

größere Kühlfläche haben, als die Kühlschlange der Wassercondensation hat. Diese

Nothwendigkeit kommt dem vorliegenden Systeme insofern zu Statten, als man, ohne zu

kleine Dimensionen zu bekommen, eine genügende Anzahl von Abflüssen zur Trennung der

Oele einfügen kann. Im vorliegenden Falle sind ungefähr 150 Quadratfuß

Condensationsoberfläche, repräsentirt durch sechs Cylinder, angenommen. Es ist dieß

das Doppelte der Condensationsfläche der Wasserkühlung.

Die Gase treten nun in den Cylinder 1; was hier nicht condensirt an Gasen, weil der

Cylinder eine höhere Temperatur hat als der Siedepunkt derselben, tritt aber nach

Cylinder 2; das hier nicht Condensirte nach Cylinder 3 und so fort; aus dem Cylinder

6 entweichen dann nur noch die uncondensirbaren permanenten Gase. Auf diese Weise

bilden sich die abfallenden Temperaturen von dem Eintritte der Gase in die Condensation nach dem

Austritte derselben hin ganz von selbst, und es gibt in Folge dessen jeder einzelne

Cylinder durch seinen Ausfluß ein seiner Temperatur entsprechendes, nach dem Ende

der Condensation zu immer leichter werdendes Oel.

Es ist bekannt, daß die Mineralöle und Paraffine eine sehr geringe latente Wärme

haben; in Folge dessen könnte wider Erwarten die Temperatur der ersten

Condensationsrohre so niedrig bleiben, daß in ihnen schon eine Condensation von

mehreren Destillaten gleichzeitig eintritt, die der Fabrikant schon getrennt zu

haben wünscht. Sollte dieser Fall eintreten, so kann man leicht die Temperatur in

den Condensationsrohren entsprechend erhöhen, indem man dieselben mit einem

schlechten Wärmeleiter umgibt und sie so verhindert ihre Temperatur abzugeben.

Indem sich so die Temperatur des ersten Condensationsrohres mehr dem höchsten

vorhandenen Siedepunkte nähert, bleiben die Destillate mit niedrigerem Siedepunkte,

welche früher in demselben Condensationsrohre condensirten, flüchtig und condensiren

in den folgenden Cylindern getrennt von dem ersten schweren Producte. Es bedeutet

dieß eine Verlängerung des Condensationsweges, um die Anzahl der activen Abzüge und

mit ihnen die Zahl der verschiedenen in ihren specifischen Gewichten differirenden

Destillate zu vermehren. In gleichem Sinne wirkt nun auch der zwischen Condensation

und Blasenrüssel sich befindende Exhaustor. Derselbe soll einmal die producirten

Gase möglichst rasch aus der Blase entfernen, um sie vor Zersetzungen zu schützen,

er soll aber auch andererseits und hauptsächlich in der Condensation eine größere

Geschwindigkeit in die Gase bringen.

Eine gegebene Condensationsfläche kann in einer bestimmten Zeit nur eine ganz

bestimmte Wärmemenge transmittiren, resp. ein bestimmtes Volumen Gase condensiren.

Ist nun die Geschwindigkeit der Gase in den Condensationsröhren eine beschleunigte,

so verkürzt sich die Zeit der Einwirkung der Kühlfläche auf die Gase, dieselben

müssen einen längeren Weg bis zu ihrer Condensation machen, sie gestatten somit in

Folge der Einwirkung des Exhaustors eine schärfere Trennung nach ihren specifischen

Gewichten und es wird diese Trennung um so schärfer seyn, je rascher man den

Exhaustor arbeiten läßt. Die Wirkung des Exhaustors unterstützt somit die Wirkung

der Bekleidung der ersten Condensationsrohre mit einem schlechten Wärmeleiter; beide

erzielen gegenüber der geringen latenten Wärme der Gase eine präcise Trennung der

Oele nach ihrem specifischen Gewichte.

Was nun den Ausfluß der Oele anbetrifft, so ist derselbe aus den Cylindern so

angeordnet, daß die Kühlschlangen der hinteren zwischen denen der vorderen Cylinder nach

vorn treten, so daß die Ausflüsse geordnet nebeneinander immer leichtere Producte

geben. Indem nun verschiedene nebeneinander befindliche Abflüsse in ein

gemeinschaftliches Ganze vereinigt werden, dadurch daß man sie nach einem Bassin

hinleitet, kann man jedes beliebige specifische Gewicht erzielen. Es läuft z.B.

Ablauf 3 mit einem specifischen Gewichte von 0,840, Ablauf 4 mit 0,830, Ablauf 5 mit

0,825, so ergibt Ablauf 3 und 4 zusammen ein specifisches Gewicht von 835, während 4

und 5 zusammen Oel von 0,8275 geben.

Für die fabrikmäßige Anlage eignet sich am besten die in Fig. 2 im Grundriß

dargestellte Anordnung, bei welcher das Zufluß-Reservoir am Giebel des

Blasenhauses steht und von demselben aus eine Speiseleitung nach den Blasen,

zwischen diesen und den Condensationen geht, an welche jede Blase mittelst eines

Dreiweghahnes angeschlossen ist. Durch diese Dreiweghähne hat der Fabrikant es in

der Hand, einzelne Blasen aus dem Betriebe auszuschalten, ohne die hinter ihnen

liegenden, welche erst nach ihnen gespeist werden, gleichzeitig dem Betriebe

entziehen zu müssen.

Ferner dürfte es für den Betrieb von Vortheil seyn, ein Zuflußbassin an beiden

Giebeln des Blasenhauses aufzustellen, damit in einem Blasenhause verschiedene

Producte verarbeitet werden können, wenn die Dispositionen es wünschenswerth

erscheinen lassen.

Tafeln