| Titel: | Die Fabrikation des Cementes und dessen Anwendung für Soolenleitungen in Ischl; von Oberbergverwalter August Aigner. |

| Fundstelle: | Band 215, Jahrgang 1875, S. 420 |

| Download: | XML |

Die Fabrikation des Cementes und dessen Anwendung

für Soolenleitungen in Ischl; von Oberbergverwalter August Aigner.

Aus dem Berg- und Hüttenmännischen Jahrbuch,

1874 S. 134.

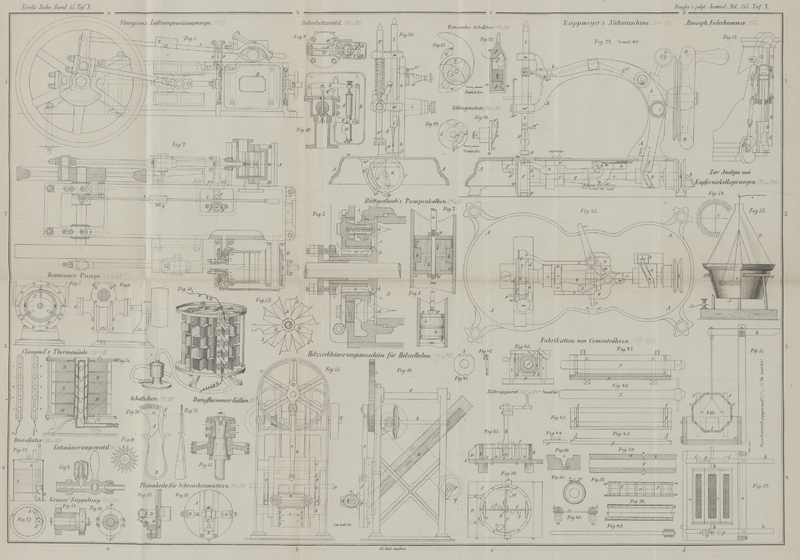

Mit Abbildungen auf Taf.

X [c.d/3].

Aigner, über die Fabrikation des Cementes und Herstellung von

Cementröhren.

Unter den Objecten, welche die verschiedenen Zweige der Bautechnik dem Beschauer des

Weltausstellungsraumes in Wien darboten, spielten die Cemente eine hervorragende

Rolle, deren mannigfaltige Verwendung in allen Gebieten des Bauwesens im

fortwährenden Steigen ist und deren Wichtigkeit sich wohl auch danach bemessen läßt,

daß auf 49 Aussteller 4 Fortschritts-, 18 Verdienstmedaillen und 22

Anerkennungsdiplome entfielen; es erregte die Betrachtung der in dieser Branche der

Technik erreichten hohen Vollendung ein um so größeres Interesse, als die

ausgedehnte Literatur, welche sich seit nahe einem halben Jahrhunderte über den

Gegenstand entwickelt hat, hier gewissermaßen ihren sichtbaren Ausdruck fand.

Bis zum J. 1756 bediente man sich, wie bekannt, des Trasses und der Puzzolanerde,

deren Silicate schon durch vulkanische Processe aufgeschlossen sind, welche also die

Kieselsäure in löslicher Form enthalten und zur Herstellung des hydraulischen

Mörtels erst einer Zugabe von Luftkalk bedürfen. Smeaton

war der Erste, welcher mit der Trennung des Thonrückstandes beim Auflösen eines

Mergels von Glamorganshire in Salpetersäure die erste Bahn für die wissenschaftliche

Forschung eröffnete; Parker brannte zuerst die Thonnieren

von Sheppy (natürlicher hydraulischer Kalk) und nahm 1796 auf Romancement ein

Patent; 1824 wurde Joseph Aspdin der Erfinder des

künstlichen oder Portlandcementes, indem er gebrannten Kalk mit gleichen Theilen

Thon mittels Maschinen mengte und abermals brannte; 1836 begründete Pasley (1831 41 154) die

eigentliche Portlandcement-Fabrikation, indem er zwei Theile des

Medoway-Thones (0,75CaO + 14,8Fe₂O₃ +

11,6Al₂O₃

+ 68,65SiO₃ + 1,9KO +

2,1NaO) mit Kreide mengte und brannte; 1838 erschien

sein erstes wissenschaftliches Werk.

Aber schon im J. 1828 wurde Prof. Fuchs in München der

eigentliche Schöpfer der ersten Theorie, welche bis zum heutigen Tage die Grundlage

für jede weitere Forschung bietet: „Durch das Brennen wird der kohlensaure

Kalk ätzend und wirkt als solcher derart auf den Thon ein, daß die Kieselsäure

durch den Aetzkalk die Freiheit erlangt und sich in späterer Berührung mit

Wasser mit dem Kalke zu einer bestimmten chemischen Verbindung (Hydrosilicat)

vereinigt, wobei die Anwesenheit von Alkalien durch ihre Substitution in der

Glühhitze diese Bildung begünstigt.“

Die weiteren, in verschiedenen Zeitschriften und selbständigen Werken

veröffentlichten Studien und Controversen, an welchen sich die Namen: Vicat 1841, Kuhlmann 1848, v.

Pettenkofer 1849, Schafhäutel 1851, Grathe 1854, Winkler 1855 bis 1865, Feichtinger 1859 bis 1865, v. Kripp 1865, Frémy 1865, Held 1865,

Michaelis 1869 knüpfen, haben über die chemischen

Vorgänge bei den Cementen die wissenschaftliche Grundlage klargestellt, welche kurz

in dem Satze gipfelt, daß die Cemente die Eigenschaft des Erhärtens in Wesenheit den

in Folge Einwirkung des Feuers gebildeten Kalksilicaten und Kalkaluminaten

verdanken.

Die Fabrikation des Cementes spaltete sich daher schon frühzeitig in zwei Arten,

nämlich in die vorzüglich in Deutschland und England betriebene Fabrikation von

künstlichem Portlandcement und die Anfertigung von natürlichem hydraulischem Kalk,

welche in späterer Zeit in den nördlichen Abhängen der Alpen von Bayern und Tirol

ein dem Portlandcement nahezu gleichwerthiges Product erzielte und, wie es scheint,

durch ein glückliches Zusammentreffen günstiger Umstände, nämlich beste Qualität und

billige Gewinnung des Rohmaterials, directes Brennen und entsprechende

Communicationsmittel, der künstlichen Erzeugung des Portlandcementes ein immer

größeres Terrain abgewinnt.

In dem bayerisch-tirolischen Hochgebirge in der Umgebung

von Kufstein erfolgt die Fabrikation des Cementes aus den natürlichen, der unteren

Tertiärformation angehörenden, großen Mergellagern, von denen einige Schichten eine

dem Portlandcement (nach Michaelis: 60CaO + 1,17MgO + 7,5Al₂O₃ +

3,34Fe₂O₃

+ 0,74NaO + 29,31SiO₃) nahezu gleichwerthige Zusammensetzung zeigen.

Dieses Material für hydraulischen Kalk wird am Tage gewonnen und

mittels Bahnen und Absturzvorrichtungen zu den Oefen gebracht; diese, den

Eisenhohöfen ähnlich, sind für continuirlichen Betrieb mit Steinkohlenklein

eingerichtet, haben in der Regel eine Höhe von 28 bis 30 Fuß (8,9 bis 9,5 M.), eine

Gichtweite von 9 Fuß (2,8 M.), stehen meistens zu mehreren (3 bis 6) in einer Reihe

mit gemeinschaftlicher Futtermauerung basteiartig nebeneinander und werden auf ihrer

Gicht von einem Heizer bedient, welcher den auf der Bahn zugeführten Mergel und das

Kohlenklein abwechselnd aufschüttet. Der Ofen ist am Boden auf 7 Fuß (2,2 M.)

angezogen und besitzt vorn ein Gewölbe, durch welches ein zweiter Arbeiter das

gebrannte Product auszieht. Dies erfolgt mittels sechs 2 bis 3 Zoll (5 bis 8

Centim.) dicker Eisenroststäbe, welche einfach gerüttelt werden. Die Erzeugung per

Tag beträgt bei jedem Ofen circa 400 Zollcentner. Die Räumung wird nach jeder halben

Stunde vorgenommen; die Feuerzone befindet sich ungefähr in der Mitte der Ofenhöhe.

Die Menge des Brennstoffes (Kohlenkleins) ist gleich 1 zu 4 Th. Mergel.

Die Oefen sind mit behauenen Stücken von buntem Sandstein

gefüttert und werden gegen die nahe stehende Futtermauer etwas hohl gestellt. Das

gebrannte Product wird direct per Bahn in die Mühlen geschafft; diese zeigen

verschiedene Einrichtungen; meist haben sie drei Stockwerke. In dem Souterrain

befindet sich eine Turbine, deren verticale Achse mittels Getriebe die Bewegung auf

die Mühlsteine und von da in den zweiten und dritten Stock überträgt. Im ersten

Stock befinden sich zwei Mahlgänge, welche das aus dem dritten Stock herabfallende

Mahlgut verarbeiten; dieses fällt von den Mühlsteinen direct in die untergestellten

Fässer und wird in letzteren durch eine hebelartige Prellvorrichtung möglichst

compact zusammengeschüttelt. Die Mühlsteine stammen aus Belgien und werden jede

Woche, für die Portlandcement-Erzeugung jeden zweiten Tag, behauen. Im

zweiten Stock befindet sich ein Quetschwerk, bestehend aus zwei langen cannelirten

Stahlwalzen, welche das aus dem dritten Stock in eine Gosse gestürzte, von den Oefen

kommende Rohmaterial aufnehmen. Das gequetschte Material wird behufs besserer

gleichförmiger Zertheilung im dritten Stock mittels Elevatoren aufgezogen und fällt

erst durch eine Vertheilungslutte in den ersten Stock auf die Mahlgänge. Durch

Quetschung wird die Größe einer Bohne erzielt. Bisweilen geschieht die Verarbeitung

einfacher. Von einer Turbine wird eine horizontale Achse in Bewegung gesetzt, um

welche drei Paare Koller (stehende Walzen zu 40 Ctr.) rotiren. Die Mehle fallen aus

den gußeisernen durchbrochenen Kollerschalen in eine gemeinschaftliche Gosse, werden

mittels Elevatoren gehoben und gelangen auf Sortirsiebe, wobei das Grobe wieder in

die Schalen zurückfällt, oder auf Mahlgängen vermahlen wird.

Bei jeder Fabrik von hydraulischem Kalk befindet sich eine

Werkstätte zur Herstellung der Fässer; dieselbe enthält eine Boden- und eine

Circularsäge für Dauben, eine Hobelmaschine zum Säumen der Dauben und eine

Circularsäge zum Beschneiden der Dauben und Erzeugung des Frosches; die Bodenbreter

werden zuerst aus drei Stücken zusammengefügt und dann durch die Bodensäge rund

geschnitten; sämmtliche Bestandtheile kommen hierauf in die Binderei und werden

mittels Haselgurten (200 Stück zu 2 fl. ö. W.) gebunden. Der Umstand, daß die

Abnehmer des hydraulischen Kalkes denselben nur in Fässern wünschen, macht die

Emballage theuer (13 kr. per Zollcentner). Die Gestehungskosten sind für die

Erzeugung des hydraulischen Kalkes per Ctr. bei Dampfmaschinenbetrieb 45 kr., bei

Wasserkraft 40 kr.; dabei entfallen auf:

Emballage

13 kr.

Mahlen

4 „

Rohmaterial-Beischaffung

1 „

Regie, Zinsen des Anlagecapitals,

Fuhrlöhne

18 „

Brennstoff

4 „

––––

zusammen:

40 kr.

Schon Feichtinger wies darauf hin, daß

noch an mehreren Orten der Alpen Mergel gefunden werden dürften, welche sich ebenso

wie der Perlmooser Cement zur Portlandcement-Fabrikation eignen. Obwohl dies

bis jetzt nicht der Fall war, so ist doch das Vorkommen von Mergeln minderer

Qualität in den Alpen und insbesondere in den Hangendschichten der Salzreviere nicht

unbedeutend, und obgleich die Anwendung der Cemente im Salinenfache –

beispielsweise zur Herstellung der Soolenreservoirs (vergl. 1867 185 244), zur Verhinderung des Blähens der Ulmen u.s.w.

von Grubenstrecken, zum Schutze gegen Rost bei

Eisenröhren (vergl. 1874

214 494) – nicht neu ist, so glaube ich doch ein

Genre der Cementfabrikation beleuchten zu müssen, welches, wie die Fabrikate der

Wiener Weltausstellung beweisen, eine immer größere Verbreitung findet.

Wenn ich hierbei in erster Linie auf die Erzeugnisse aus dem

Perlmooser Cemente und aus die Röhrengarnituren von Dickeroff und Widmann mit 24 bis 6 Zoll (63 bis

16 Cm.) Durchmesser [erstere mit 4 Zoll (10 Cm.) Fleischstärke] hinweise, so wäre

die Erreichung dieser Fabrikate mit den Mergeln der Salzreviere allerdings

unmöglich, denn dieselben sind in der Regel von minderer Güte, erhärten langsam,

liefern jedoch bei sorgfältiger Behandlung im Brennen, schneller Verarbeitung und

bei größerer Röhrenstärke ein Fabrikat, welches für das praktische Bedürfniß der

Salinen vollkommen ausreicht.

Das Material für den hydraulischen Kalk am Ischler Salzberg gehört

zur Neocombildung, nimmt das Hangende des Salzlagers ein und enthält nach Patera:

In Salzsäure unlöslichen Rückstand (Al₂O₃,

SiO₃)

37,00

kohlensaures Eisenoxydul

10,51

kohlensaure Kalkerde

48,80

kohlensaure Talkerde

2,42

–––––

zusammen:

98,73.

Das Brennen dieses Mergels geschieht in gewöhnlichen Kalköfen,

intermittirend mittels Holzfeuerung, und es kostet die Herstellung eines Wiener

Centners (56 Kilogrm.) des fertigen Productes 47 kr. ö. W.

Es soll nun die Herstellung der Cementröhren, wie sie am

Salzberge bei Ischl ausgeführt wird, geschildert werden. Als Material für diese

Herstellung dient ein Gemenge von gleichen Volumtheilen gewaschenem und

hydraulischem Sand, welches in einem Rührapparat unter Zusatz der erforderlichen

Menge Wasser gemischt und in die Röhrenform eingegossen wird.

Zum Waschen des Sandes dient der in Fig. 31 und 32

dargestellte Apparat. Er besteht aus einem Wassertrog a,

in welchen der untere Theil der mit einer eisernen Achse b versehenen achteckigen Trommel c eintaucht.

An sieben Seiten dieser Trommel sind innen eiserne Gitter aus Drahtstäben

eingesetzt, durch welche sich der feine Sand und die unreinen erdigen Theile

durchsieben. Eine dieser Seiten bildet eine Thüre, durch welche der zu waschende

Sand eingefüllt wird. An der achten Seite, welche nach dem Waschen jedesmal unten

stehen gelassen wird, befindet sich kein Gitter, da auf dieser Fläche der gewaschene

Sand durch ein an der Stirnwand der Trommel befindliches Thürchen t mittels einer Blechkrücke ausgezogen wird, während man

den im Troge angehäuften Sand durch eine hart am Boden befindliche verschließbare

Seitenöffnung entfernt. Um den gewaschenen Sand ausziehen zu können, wird die

Trommel sammt Achse gehoben, indem man die beiden in verticaler Führung f gehenden Lager g mittels

der Hebel h aufwärts bewegt, sodann unter die Trommel eine flache

Rinne untergeschoben, über welche der gewaschene Sand in ein bereit stehendes Gefäß

oder auf den Fußboden herausgezogen wird. Im Troge muß ein beständiger Zu-

und Abfluß des Wassers stattfinden.

Den Rührapparat für die Röhrenmasse zeigen Fig. 33 und 34. Auf dem

hölzernen Boden A ist die gleichfalls hölzerne

cylindrische Wand B befestigt, welche innen, sowie der

Boden mit Blech gefüttert Wird. An der einen Seite der Wand befindet sich die Lutte

D, die für gewöhnlich durch den Schieber E abgeschlossen ist. Der eigentliche Rührapparat besteht

aus dem Armkreuz F, an welchem 14 windschiefe Schaufeln

g befestigt sind; an die Achse H, welche für Handbetrieb oben eine Kurbel trägt,

schließt sich unten eine eiserne Büchse, welche über den fixen Drehzapfen t gesteckt wird.

Die Röhrenform zeigen Fig. 41 bis 48, und zwar

Fig. 46

und 47 in der

Zusammenstellung. Auf Schwellen, in welche die Zangenhölzer z eingezapft sind, wird das Bodenbret p (Fig. 44 und

45)

gelegt; dann schiebt man die zwei an der Innenseite kantigen hölzernen Seitentheile

t (Fig. 43) ein. Diese

besitzen Ruthen f, in welche die Stoßbreter(Fig. 41 und

42) so

eingeschoben werden, daß deren Vorsprünge k gegen die

Mitte der Röhrenform gekehrt sind; ferner sind an den Seitentheilen und dem Boden

Leisten l, l' (Fig. 43 und 45) befestigt,

so daß an den Enden der fertigen Röhre, wie Fig. 39 zeigt, Falze u entstehen. Nebstdem müssen die Röhrenenden der

Verbindung wegen auf circa 6 Zoll (15 Cm.) Länge cylindrisch sein, was dadurch

erzielt wird, daß man an den einspringenden Kanten der Seitenwände ebenso lange

Holzleisten, welche innen abgerundet sind, festnagelt. Die Stoßbreter werden an der

dem Rohr zugekehrten Seite flach kegelförmig ausgedreht, um dem Stirnende des Rohres

die entsprechende, in Fig. 39 angedeutete, für

die Verbindung zweier Röhren nothwendige Gestalt zu geben. Durch die Oeffnungen der

Stoßbreter wird nun der genau abgedrehte, am besten aus Gußeisen hohl gefertigte

Kolben (Kern) J (Fig. 48)

eingeschoben.

Soll der Guß stattfinden, so werden alle Theile der Form an der Innenfläche

gereinigt, mit trockenem Graphitpulver und Leinwandballen blank gerieben; die hierzu

erforderliche Zeit beträgt 20 Minuten. Hierauf wird der Kolben eingesetzt, das im

Rührapparat gemischte Material einlaufen gelassen und mit einem hölzernen Stößel

festgestampft. Die Menge des Materiales beträgt für ein vierzölliges (10 Cm.) Rohr 1

Kubikfuß (0,3 Kubikmeter) = 58 Pfund (32,5 Kilogrm.) hydraulischen Kalk und 1

Kubikfuß = 100 Pfund (56 Kilogrm.) gewaschenen Sand. Nach beendetem Guß zieht man

die ganze Form mittels der Schraubenzwinge s (Fig. 46) und

Keile so an, daß die Masse überall gleich gut anliegt.

Während des Festwerdens, welches bei langsam erhärtenden Mergeln 24 bis 48 Stunden

dauert, muß der Kern J in den ersten 12 Stunden nach je

einer halben Stunde eine kleine Drehung erhalten. Nach 12 Stunden kann man denselben

ausziehen, was das Austrocknen befördert, und nach 48 Stunden können die

Seitentheile blosgelegt werden, worauf dann die Röhre sammt den Bodenbretern in den

Trockenraum gestellt wird und darin 14 bis 30, selbst 60 Tage verbleibt.

Die Verbindung der Röhren erfolgt durch Vergießen der

Fugen mit Cement. Man bedient sich dazu eines Ledergurtes, welcher um die

zusammenstoßenden Rohrenden herumgelegt wird, welche aus diesem Grunde auf eine

Länge ab (Fig. 39) rund statt kantig geformt sein müssen; die Breite des

Gurtes richtet sich nach der Größe der Röhren. Fig. 37 zeigt die

Außenseite, Fig.

38 die Innenseite des aufgerollten Gurtes a,

Fig. 35

den um die Rohrenden gelegten Gurt, Fig. 40 dessen

Querschnitt in vergrößertem Maßstab. An seiner inneren Seite sind Lederwulste b mit trapezförmigem Querschnitt aufgenäht, an der

äußeren Fläche die eisernen Spangen p (Fig. 37) aufgenietet,

welche bewirken, daß der Gurt seiner Breite nach flach auseinander gehalten wird;

m sind vier Schraubenmuttern, in welche die

Schrauben s (Fig. 35) eingedreht

werden, um einen festen Anschluß der Lederwulste b an

die Rohrwände zu bewirken, was durch die cylindrische äußere Form der Rohrenden

erleichtert wird. Der Lederriemen ist an den Enden bei o

(Fig. 37

und 38) rund

ausgeschnitten, so daß, wenn derselbe um die Rohrenden gelegt ist, eine Oeffnung

bleibt, durch welche das Vergußmaterial eingeschüttet wird. Zur größeren Sicherheit

kann man am Rande der Wulste b Leinwandstücke annähen

und mittels Schnüre um die Röhre anziehen. Damit der Verguß an den Röhren haften

kann, müssen ihre Stoßflächen, wie früher bemerkt, conisch nach außen divergiren

(vergl. Fig.

36 und 39); es wird hierauf bei g eine kleine

Hanfbandage eingedreht, damit der Cement nicht in das Innere der Röhre dringen kann,

und hierauf der Riemen nach Fig. 35 angelegt. Die

größte Distanz der conischen Endflächen soll für fünfzöllige (132 Mm.) Rohre einen

Zoll (26 Mm.) betragen, wofür 8 Pfd. (4,5 Kilogrm.) Vergußmaterial ausreichen wird.

Man braucht wegen langsamer Erhärtung eine größere Anzahl dieser Bandagen, um nicht

bei Herstellung einer Verbindung erst auf das Festwerden einer anderen warten zu

müssen.

Es ist selbstverständlich, daß die Erzeugung nur dann wohlfeil

sein kann, wenn dieselbe fabrikmäßig geschieht, wenn also Sandwasch- und

Rührapparat durch einen Motor (z.B. ein kleines Wasserrad) in Bewegung gesetzt

werden.

Der Sandwaschapparat wird mittels eines Riemens durch eine auf der

Wasserradwelle befindliche Riementrommel und eine auf der Achse des Sandwäschers

befestigte Riemenscheibe bewegt; beim Ausziehen des gewaschenen Sandes wird die

Sandtrommel sammt Achse und Riemenscheibe gehoben, während sich die leere

Riemenscheibe auf einem fixen Achsnagel fortbewegt. Ebenso ist die senkrechte Achse

des Rührapparates wegen des Aushebens in zwei über einander stehenden Lagern nach

aufwärts verschiebbar und außerdem der Länge nach mit einer Nuth versehen, auf

welcher zwei kleine Zahnräder nach auf- und abwärts mittels einer separaten

Stellachse verschiebbar sind und dabei wechselweise in ein horizontales und durch

einen Riemen mit der Wasserradwelle in Verbindung stehendes Zahnrad eingreifen,

wodurch eine Vor- und Rückwärtsbewegung des Mörtelrührapparates erzielt wird.

Bei einem mittleren Stande der Stellachse bleibt der Rührapparat in Ruhe, so daß die

senkrechte Achse mittels eines Wirbelringes gehoben, hierauf die Röhrenform auf

einer Bahn unter den Rührapparat gestellt und aus demselben gefüllt werden kann. Mit

diesem Motor ist gleichzeitig eine Hebevorrichtung in Verbindung, welche die

angetrockneten Röhren in den höher liegenden Trockenraum zu schaffen hat.

Unter Anwendung dieser Vorrichtungen stellen sich die Kosten eines

3 1/2 Fuß langen vierzölligen Rohres, wie folgt. Für Cement (ein Kubikfuß) 29 kr.,

für gewaschenen Sand (ein Kubikfuß) 9 kr., für Graphitpulver 2 kr., für Arbeit 25

kr., für Vergußmaterial 6 kr., zusammen 71 kr., also per Fuß 20 kr. Dem gegenüber

stellt sich der Fuß einer vierzölligen gußeisernen Röhre auf 2 fl. 25 kr., der Fuß

eines aus anderen Fabriken bezogenen Cementrohres auf 83 kr., der Fuß einer

hölzernen Röhre auf 11 kr.; demgemäß können hinsichtlich des Preises mit den

Cementröhren nur die hölzernen concurriren, wobei jedoch bemerkt werden muß, daß die

Verwendung der letzteren bei den steigenden Holzpreisen immer theurer wird, daß es

überhaupt eine nationalökonomische Anforderung ist, dem immer werthvoller werdenden

Bau- und Nutzholze ein dauerhafteres Materiale zu substituiren.

Was die Dauerhaftigkeit der Cementröhren betrifft, so ist sie selbstverständlich in

jenen Orten, wo keine Verschiebung stattfindet, also auf einem festen Boden, eine

fast unbegrenzte; der Cement steht in dieser Beziehung allen anderen oben genannten

Materialien voran. Uebrigens besitzen wir, wie schon Prof. Fuchs zuerst gezeigt hat, in dem Wasserglase

ein äußerst werthvolles Mittel, die Güte des hydraulischen Kalkes zu erhöhen. Das

Wasserglas wird mittels des in Fig. 49 abgebildeten

Wischers zweimal auf die inneren Röhrenwände gestrichen, wodurch sich der Preis

einer Röhre um nicht mehr als 1/2 kr. erhöht.

Die Fabrikation von Cementröhren ist keinesfalls neu, und es wurden beispielsweise in

Dingler's polytechnischem Journal (1854 132 202. 134 136) einfache

Verfahren dazu angegeben, doch basiren sie insgesammt auf der Anwendung schnell

erhärtender Cemente, welche, wie bereits erwähnt, in der Nähe der Salzlager noch

nicht gefunden wurden.

Daß zum Legen der Röhren ein fester Untergrund benöthigt wird und jede Erschütterung

zu vermeiden ist, braucht kaum erwähnt zu werden.

Tafeln