| Titel: | Ueber neue Dampfmaschinen-Steuerungen; von Ingenieur Müller-Melchiors. |

| Fundstelle: | Band 221, Jahrgang 1876, S. 489 |

| Download: | XML |

Ueber neue Dampfmaschinen-Steuerungen; von

Ingenieur Müller-Melchiors.

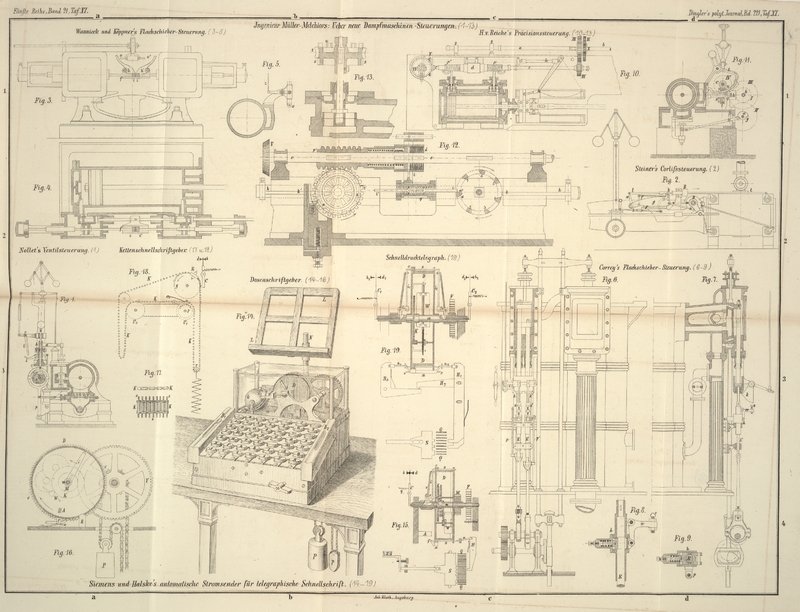

Mit Abbildungen auf Taf.

XI [a. d/1].

(Schluß von S. 12 dieses Bandes.)

Müller-Melchiors, über neue

Dampfmaschinen-Steuerungen.

IV. Ventil- und Corliß-Steuerungen.

Schon auf der Wiener Weltausstellung 1873 waren Anzeichen dafür vorhanden, daß die

Construction der unter dem allgemeinen Namen Corlißsteuerungen zusammengefaßten

Mechanismen nach einer andern Richtung sich entwickeln sollte, als bisher. Denn

neben zahlreichen Dampfmaschinen mit den sogen. Corlißhähnen und einer größern oder

geringern Modification der ursprünglichen Steuerung sah man auch Constructionen, und

nannte sie gleichfalls Corliß-Dampfmaschinen, bei

denen Ventile, Flach- oder Drehschieber statt der Hähne angewendet waren, bei

denen statt der Spiral- und Blattfedern zum Schließen der Admission der

Dampfdruck selbst wirksam war, und statt einer Steuerscheibe oscillirende Hebel und

Nuthscheiben verwendet wurden, so daß mit der originalen Corlißmaschine als einzige

Verwandtschaft nur mehr die Anordnung des Maschinengestelles und das Princip der

raschen Oeffnung und Schließung der Dampfcanäle sowie der momentanen Dampfabsperrung

mittels des Regulators übrig blieb. Diese Bedingungen, welche thatsächlich die

vollkommene Charakteristik einer richtigen Dampfvertheilung bilden (vgl. 1874 212 2), sind allerdings zum ersten Male seit Erfindung

der Dampfmaschinen durch den Amerikaner Corliß im Anfange

der fünfziger Jahre geltend gemacht worden, und in so eigenartiger und gelungener

Weise, daß lange Zeit hindurch nur geringe Verbesserungen an der mit Recht so

genannten Corlißsteuerung gemacht wurden. Heute aber hat man sich längst von diesen

ursprünglichen Formen emancipirt; man hat Steuerungen erfunden, welche die oben

angeführten Punkte ebenso gut und besser erfüllen wie die Corlißsteuerungen und

dabei wesentlich einfacher sind als diese. Es scheint daher wohl an der Zeit, den so

lange als Sammelbegriff gebrauchten Namen Corlißsteuerungen fallen zu lassen und

statt dessen den von H. v. Reiche zuerst eingeführten Ausdruck „Präcisionssteuerungen“ für alle die

Steuerungsmechanismen anzuwenden, welche mittels intermittirend wirkender

Bewegungsmechanismen rasche Oeffnung und Schließung des Austrittes, ebensolche

Oeffnung des Dampfeintrittes und momentanen Schluß unter dem Einflusse des

Regulators bewirken.

In diesem Sinne hätten wir hier unter den Corlißsteuerungen nur eine einzige und

zwar vor 1873 erfundene Steuerung Patent Steiner

anzuführen, welche jedoch auf der Weltausstellung in Wien nicht erschienen und

in Folge dessen in unserm damaligen Berichte nicht besprochen war. Die andern

Steuerungen, die Ventilsteuerung von Rolet, die

Flachschieber-Steuerungen von Correy und von

Wannieck-Köppner, sowie endlich die neue

Steuerung von H. v. Reiche sollten hier unter dem

Namen Präcisionssteuerungen zusammengefaßt werden; jedoch möge es gestattet

sein, der Gleichförmigkeit halber mit unsrer frühern Abhandlung und doch auch

mit einer gewissen Berechtigung, das Ganze nach einem Theile zu benennen und den

geläufigern Namen Corlißsteuerung beizubehalten.

Die Steuerung von Ch. Rolet, Maschinenfabrikant in

Gent, ist schon seit dem J. 1867 speciell in belgischen und holländischen

Fabriken in Anwendung und erfreut sich dort der günstigsten Beurtheilung.

Zur Besorgung des Dampfeintrittes dienen zwei Doppelsitzventile (Fig. 1 [a/2], die in einem seitlich am Cylinder angegossenen

Gehäuse ihren Platz haben; für den Dampfaustritt sind unter dem Cylinder zwei

flache Rostschieber vorhanden. Seitlich vom Cylinder ist eine horizontale Welle

o gelagert, welche von der Maschinenwelle durch

gleichgroße Kegelräder angetrieben wird und sämmtliche Steuerungsfunctionen

durch vier unrunde Scheiben vermittelt. Die zwei äußern derselben (die in Figur 1

sichtbare ist mit m bezeichnet) versetzen je einen

Hebel p, der mit dem betreffenden Austrittschieber

in Verbindung steht, in stoßweise oscillirende Bewegung, die zwei andern n dienen zur Admission, indem sie die vertical

geführten Stangen s, welche mit den Eintrittventilen

verbunden sind, abwechselnd anheben. Die Verbindung der Stange s mit dem an der Ventilspindel angreifenden Arm a ist jedoch keine dauernd feste, sondern nur so

lange bestehend, als ein in der Hülse h geführter

Zahn in die Stange s eingreift. Sobald jedoch der

mit diesem Zahne verbundene Hebel i an dem

herabhängenden Arm 1 anstößt, wird der Zahn ausgelöst, und Ventil und Hülse

sinken hinab, während die Spindel s, der Contour des

Kammes n folgend, erst vor Schluß des

Kolbenrückganges wieder mit der Hülse h gekuppelt

wird.

Die beiden Anschläge l, je einer für jedes

Cylinderende, sitzen auf einer gemeinschaftlichen Welle r, welche in der aus Figur 1 ersichtlichen

Weise vom Regulator verdreht wird und damit den Füllungsgrad regulirt, wie dies

nach dem Vorausgegangenen keiner nähern Erläuterung bedarf. Bei entsprechender

Form der unrunden Scheibe, derart daß die Spindel s

bis zum Hubende fortwährend steigt, können alle Füllungsgrade von 0 bis 100

Proc. erreicht werden, analog der auf der Weltausstellung in Wien ausgestellten

Steuerung von Bède und Farcot, welche sich gleichfalls unrunder Scheiben bediente (vgl. *1874

214 34), in ihren übrigen Details jedoch der Nolet'schen Steuerung überlegen sein dürfte.

Die zweite hier zu besprechende Steuerung ist die Corlißsteuerung, welche von dem

Leiter der Maschinenfabrik Rentzsch in Crimmitzschau

(Königreich Sachsen), Ingenieur Steiner, patentirt

und schon in zahlreichen Exemplaren ausgeführt wurde. Dieselbe steht

gewissermaßen in der Mitte zwischen der neuern Corlißsteuerung von 1867 (vgl.

Bd. 214 S. 272) und der modificirten Corlißsteuerung von Märky und Schulz (ebendaselbst S. 274), und

dürfte wohl keiner derselben an Güte nachstehen. Die Steuerung erfolgt hier, wie

bei der erwähnten, durch oscillirende cylindrische Hähne, die von einer

oscillirenden Scheibe aus, welche vor dem Dampfcylinder angeordnet ist, in

Bewegung gesetzt werden (Fig. 2 [d/2]). Die Austritthähne sind wie gewöhnlich direct

mit dieser Scheibe verbunden, die Eintritthähne mittels eines

Auslösemechanismus; in Folge des gemeinsamen Antriebes der Ein- und

Austritthähne sind, wie in Bd. 214 S. 345 ausführlich erörtert wurde, nur

Füllungen bis 35 Proc. erreichbar.

Der Auslösemechanismus besteht für jeden der beiden Eintritthähne aus einem

Gehäuse g (in Figur 2 nur für den

vordern Hahn gezeichnet), das auf einer eigenen Geradführung F mittels der zur Scheibe s führenden Zugstange hin und her geschoben wird. Ueber dem Gehäuse

befindet sich die Zugstange 1 zu dem betreffenden Steuerungshahn, durch einen

Luftbuffer B gerade geführt, und an einer Stelle

eingekerbt, um die Klaue k aufzunehmen, welche in

dem Gehäuse g vertical geführt ist und durch eine

Spiralfeder nach aufwärts gedrückt wird. Wenn nun die Scheibe s in der Richtung des Pfeiles ihren Weg macht, so

bewegt sich das Gehäuse g nach rechts, nimmt mittels

der Klaue k die Zugstange zum Steuerungshahne mit

und eröffnet dadurch die Admission an dem rechten Cylinderende, bis die Klaue

k nach abwärts gedrückt wird, worauf der Hahn in

Folge der nach aufwärts schnellenden Feder f und der

aus der Zeichnung ersichtlichen Winkelhebelverbindung w nach links zurückgezogen und der Dampfzutritt geschlossen wird. Die

Zugstange l

des

Steuerungshahnes, die mit ihrem Bufferkolben sich rückwärts an das

Luftbuffergehäuse B angestemmt hat, bleibt dann

unverändert, bis das Gehäuse g seinen Ausschub nach

rechts vollendet hat, wie es in Figur 2 in der

äußersten Stellung und bei geschlossenem Eintritthahne gezeichnet ist. Bei dem

nun folgenden Rückgange des Gehäuses g und der

unveränderlichen Stellung der Zugstange l wird der

in g gelagerte Winkel-Hebel w genöthigt, sich nach rechts zu drehen und die

Feder f zu spannen, bis endlich in der extremen

linken Stellung die Klaue k wieder in die Stange l einfällt und das Spiel von neuem beginnt. Die

Auslösung mittels des Regulators geschieht auf folgende Weise. In einem Schlitze

der Klaue k spielt das horizontale Ende eines

Winkelhebels r, der im Gehäuse g gelagert und dessen zweiter, nach abwärts

gerichteter Arm mit der Zugstange z verbunden ist,

welche in der aus Figur 2 ersichtlichen

Weise mit dem Regulator in Verbindung steht. Beim Ausgange des Gehäuses g nach rechts muß sich somit der horizontale Arm des

Hebels r nach abwärts drehen, bis er an die Kante

des Ausschnittes in der Klaue k anstößt, dieselbe

nach abwärts drückt und damit die Schieberstange auslöst. Dies geschieht um so

früher, je weiter der Angriffspunkt der Zugstange z

nach links verdreht ist, um so später, je mehr z

nach rechts verschoben wird; in Folge dessen beim Steigen der Regulatorkugeln

verminderte Füllung, beim Sinken derselben längere Admission.

Die Flachschieber-Steuerungen von Wannieck und

Köppner und von Correy, welche jetzt zu behandeln sind, bedienen sich der Doppelschieber

zur Dampfvertheilung und hätten somit ebenso gut wie früher (Bd. 220 S. 395) die

Steuerungen von Allcock und Ochwadt unter den Doppelschieber-Steuerungen mit

Auslösemechanismus angeführt werden können; ebenso wie auch die 1873

ausgestellte Steuerung von Dautzenberg (1874 214 351) 1875 217 *433)

zunächst zu den Zweischieber-Steuerungen zu zählen wäre. Doch ist bei

allen diesen den Corlißsteuerungen verwandten Mechanismen die Construction des

Dampfvertheilungsorganes erst in zweiter Linie, der Auslösemechanismus dagegen

in erster Reihe maßgebend, so daß sie nach der Charakteristik des letztern

entschieden den Präcisionssteuerungen, resp. den Corlißsteuerungen zuzuzählen

sind.

Die Maschinenfabrik Friedr. Wannieck und Comp. in Brünn hatte bekanntlich auch auf der Wiener

Weltausstellung 1873 eine Modification der Corlißsteuerung ausgestellt (*1874

214 348), welche der Hauptsache nach die

Disposition der gewöhnlichen Corlißsteuerungen beibehielt und nur durch eine

geistreiche, aber auch complicirte Abänderung höhere Füllungen bis zu 100

Proc. erreichbar machte. Wir hatten schon damals bemerkt, daß derartige Veränderungen der ohnedies so complicirten

Corlißsteuerung kaum auf Erfolg rechnen könnten, und darauf hingewiesen, daß nur

in der Vereinfachung des Mechanismus, speciell durch Anwendung der

Flachschieber, der naturgemäße Fortschritt der Corlißsteuerung zu erwarten sei

(vgl. Bd. 214 S. 353).

In dieser Richtung bewegt sich denn auch die neue von Wannieck und Köppner patentirte Steuerung,

welche in den Skizzen Fig. 3 bis 5 [a/1] dargestellt ist. Die Dampfvertheilung erfolgt

zunächst, im Gegensatze zur Corlißdampfmaschine, für jedes Cylinderende durch

nur ein Dampfvertheilungsorgan, welche in der aus Figur 4 ersichtlichen

Weise als Grundschieber in der gewöhnlichen Weise construirt sind, beide durch

eine gemeinsame Schieberstange mit einander verbunden und von einem Excenter

angetrieben, das auf der Schwungradwelle mit dem normalen Voreilungswinkel vor

der Kurbel aufgekeilt ist. Ueber den Grundschiebern liegen zwei von einander

unabhängige Expansionsplatten, deren Schieberstangen an ihrem äußern Ende

verstärkt sind und in Folge dessen von dem Dampfdrucke stets nach auswärts

getrieben werden, bis der an der Stange angebrachte Buffer in seinem Gehäuse

anstößt, wie dies auf der rechten Seite des Horizontalschnittes Figur 4 ersichtlich

ist. In dieser Stellung stehen die Expansionsplatten über dem Eintrittcanal und

gestatten somit keinen Dampfeintritt durch den Vertheilungsschieber; sobald aber

der letztere seinen weitesten Ausschlag nach der betreffenden Seite gemacht hat,

fällt eine Klaue ein, welche Grundschieber und Expansionsplatte verbindet, so

daß dann beide in der auf der linken Seite von Figur 4 gezeichneten

Stellung vereinigt bleiben und den Dampfeintritt gestatten, bis die Verbindung

wieder gelöst, der Expansionsschieber zurückgeschnellt und der Dampfzutritt

abgeschlossen wird.

Um nun diese auslösbare Verbindung zwischen Grundschieber und Expansionsplatte zu

bewerkstelligen, trägt die Verbindungsstange der Grundschieber ein Führungsstück

f aufgekeilt, in welchem die rechteckig

gestalteten Enden i, i' der beiden

Expansionsschieberstangen zunächst frei gleiten können; in dem Führungsstücke

f befinden sich zwei Klauen k und k' gelagert (Fig. 3),

welche in den extremen Stellungen des Grundschiebers hinter dem Anschlage i, resp. i' einfallen

und bei dem Rückgange den Expansionsschieber so lange mitnehmen, bis das nach

aufwärts gekrümmte Ende der betreffenden Klaue an einem Stift o oder o' anschlägt,

durch denselben verdreht wird und damit die Verbindung zwischen der Klaue k und dem Anschlage i

aufhebt. Sofort schnellt die Expansionsschieberstange unter dem Einflusse des

Dampfüberdruckes zurück und schließt in der oben dargestellten Weise den

Dampfeintritt; das Führungsstück f geht jedoch mit

den beiden Grundschiebern unter dem Einflusse des Excenters weiter, bis es in

die zweite extreme Stellung gelangt, hier mit dem Anschlage des andern

Expansionsschiebers gekuppelt wird und auf der zweiten Cylinderseite den

Dampfeintritt bestimmt.

Je eher die gekrümmten Enden der Klauen k, k' an die

Stiften o, o' anschlagen, desto kürzer wird die

Dauer der Admissionsperiode; wenn somit die beiden Anschlagstifte in einer

Führung mittels des Regulators auf- und niedergeschoben werden können,

wie dies aus Figur 5 ersichtlich ist, so ergibt sich in einfachster Weise die

automatische Regulirung der Expansion durch den Regulator, mit welchem die

Verbindung durch die Zugstange z hergestellt ist,

die sich im selben Sinne wie die Regulatorhülse bewegt.

Auf diese Weise wird eine äußerst einfache und solide Steuerung erzielt, welche

in Bezug auf Dampfvertheilung der gewöhnlichen Corlißsteuerung vollkommen

gleichwertig ist, in Bezug auf Herstellung und Erhaltung entschieden billiger

kommt und auch von minder geschickten Händen bedient werden kann. Oeffnung und

Schluß der Dampfcanäle findet bei der Mittelstellung des Excenters somit

möglichst rasch, der Beginn der Expansion momentan statt; die Füllung ist in

Folge der nothwendigen Voreilung des Excenters selbstverständlich auch nur

zwischen 0 und 35 Proc. variabel, was jedoch nach unserer Ansicht kaum als ein

Nachtheil anzuführen ist. Es kann somit die Steuerung von Wannieck und Köppner mit allem Rechte als

die erste wirklich gelungene Vereinfachung der Corlißsteuerung bezeichnet

werden, und es ist im Interesse einer rationellen Ausnützung der Dampfkraft nur

zu wünschen, daß die Präcisionssteuerungen in dieser Gestalt eine möglichst

weite Verbreitung finden mögen.

Allerdings ist es leicht, für jeden einzelnen Bestandtheil dieses Mechanismus

zahlreiche Vorbilder anzuführen; speciell das Schließen der Expansionsschieber

durch den innern Dampfdruck war schon 1873 bei der Dautzenberg'schen Maschine

als der bemerkenswertheste und interessanteste Punkt derselben angeführt worden

(vgl. 1874 214 351). Doch war diese Idee schon damals

nicht mehr neu, indem die englische Fachschrift Mechanics' Magazine, December 1870 S. 440 eine Steuerung von Wilson – gleichfalls mit momentanem

Dampfabschluß durch den Regulator – beschreibt, die neben einer Fülle von

ungeschickten Complicationen als einziges Verdienst die Anwendung der einseitig

verstärkten Schieberstange zum Zurückführen des Schiebers aufweist. Ja sogar

noch früher, im J. 1869 bringt das Engineering and Mining

Journal

(September 1869 S. 146) dieselbe Idee an einer im

übrigen gleichfalls verunglückten Maschine von Wright. Es kann sich somit hier nicht um die Originalität der einzelnen

Bestandtheile, wohl aber um die glückliche Zusammenstellung derselben handeln,

und in dieser Beziehung steht die neue Steuerung vor allen ihren Vorgängern

unübertroffen da.

Die Flachschieber-Steuerung von Correy,

ausgeführt von der Maschinenfabrik Thomas und T. Powell in Rouen (Frankreich), bedient sich eines

gemeinschaftlichen Grundschiebers für beide Cylinderenden, auf welchem zwei von

einander unabhängige Expansionsplatten gleiten. Wie aus Fig. 6 und 7 [d/2] hervorgeht, ist die Steuerung bei einer

Woolff'schen Maschine angewendet; Vertheilungsschieber des großen Cylinders und

Grundschieber des kleinen Cylinders empfangen ihren gemeinsamen Antrieb von

einer Herzscheibe aus, deren Welle durch Zahnradübersetzung von der

Maschinenwelle angetrieben wird. Unmittelbar über dieser Zwischenwelle und mit

derselben durch gleich große Stirnräder verbunden ist eine zweite Zwischenwelle

gelagert, auf der sich die beiden zum Antrieb der Expansionsplatten bestimmten

Excenter befinden. Dieselben sind selbstverständlich mit den Expansionsplatten

nicht fest, sondern durch Vermittlung einer Hülse h,

welche in Fig.

8 und 9 in vergrößertem Maßstabe dargestellt ist, verbunden. In diese

greift das obere Ende der Excenterstange ein, nimmt sie jedoch nur dann mit,

wenn der in der Hülse geführte Schieber i die

Stellung der Fig. 8 und 9 hat; sobald aber der

Stift s des doppelarmigen Hebels w an den vom Regulator verstellbaren Anschlag k anstößt, wird der Schieber i nach links geschoben, die Verbindung der Hülse h und der Excenterstange E gelöst und der Expansionsschieber durch den Druck des Dampfes auf

seine verstärkte Schieberstange nach abwärts getrieben. Um den Niedergang der

Expansionsplatten zu sichern, wenn nach Absperrung des Dampfes die Maschine noch

einige Touren fortläuft, ist an jeder Excenterstange E eine Stange p seitlich angebracht (Fig. 6 und

Fig. 9

[d/4]), welche die Hülse h beim Niedergange des Expansionsexcenters unter allen Umständen

mitnimmt.

Es braucht nicht näher erörtert zu werden, wie durch Verdrehung der entsprechend

geformten Anschläge k der Beginn der Expansion vom

Regulator bestimmt wird, abwechselnd die eine und die andere Expansionsplatte

auf dem gemeinsamen Grundschieber zur Wirksamkeit gelangt, und stets bei der

tiefsten Stellung der Expansionsexcenter wieder die Einlösung mit den

betreffenden Expansionsplatten stattfindet; bemerkt mag nur noch werden, daß

sich hier die Expansionsexcenter mit ganz geringem Voreilen vor der Kurbel

aufkeilen lassen und in Folge dessen variable Füllung von 0 bis 80 Proc., allerdings auf

Kosten der raschen Eröffnung, erreichbar ist. Das Bulletin de Rouen, 1875 S. 133 ff. enthält einen ausführlichen Bericht

über die mit einer derartigen Steuerung erzielten Versuchsresultate, und wir

entnehmen demselben nur die interessante Thatsache, daß die Maschine, an welcher

diese neue Steuerung angebracht wurde, vor der Aenderung, bei Anwendung voller

Füllung im kleinen Cylinder mittels einfachen Schiebers und Regulirung der

Expansion durch die Drosselklappe, 12k,09 Dampf pro Pferdestärke consumirt hatte, während sie nach der

Aenderung nur mehr 9k,70 verbrauchte,

wozu allerdings bemerkt werden muß, daß allein schon durch die Einführung einer

fixen Expansion am kleinen Cylinder bedeutende Ersparung erzielbar gewesen

wäre.

Während die bis jetzt besprochenen Steuerungen noch immer eine gewisse

Verwandtschaft mit dem ursprünglichen Mechanismus der Corlißsteuerung

bekundeten, ist die letzte der eingangs angeführten Steuerungen, H. v. Reiche's Präzisionssteuerung (Fig. 10 bis 13 [c.d/1]), auf gänzlich neuartigen Mechanismen basirt

und an keine der bis jetzt bekannten Steuerungen anzuschließen. Die

Dampfvertheilung erfolgt hier zwar durch Drehschieber, analog der

Corlißmaschine, welche Scheller und Berchtold 1873 in Wien ausgestellt hatten (vgl. Bd.

214 S. 351), die Bewegung der Eintrittschieber ist jedoch statt einer

oscillirenden eine intermittirend rotirende, und der Antriebsmechanismus ein

vollständig verschiedener. Die Austrittschieber, die an der Unterseite des

Cylinders angebracht sind, erhalten durch unrunde Scheiben y (Fig. 10 und 11) ihren

Antrieb, welche sich auf einer continuirlich rotirenden Welle a befinden. Dieselbe steht durch die Stirnräder I

und II mit der Welle b in Verbindung, welch letztere

durch Kegelräder von der Maschinenwelle angetrieben wird; das

Uebersetzungsverhältniß derselben ist derart, daß die Welle b die gleiche Tourenzahl der Maschine erhält,

während a doppelt so schnell rotirt. Eine dritte

Welle c wird von der Welle a durch die Stirnräder III und IV angetrieben und macht die vierfache

Umdrehungszahl der Schwungradwelle; sie dient, außer zum Antriebe des Regulators

durch die Kegelräder V und VI (Fig. 10),

ausschließlich zur Spannung der Spiralfedern, welche die plötzliche Oeffnung und

Schließung des Dampfeintrittes bewirken.

Auf der Spindel jedes der beiden Eintrittschieber befindet sich nämlich, wie aus

Figur

13 ersichtlich, ein Gußkörper, welcher in der Mitte ein Schneckenrad

t eingeschnitten hat, durch das der Schieber mit

der Schnecke p (resp. p') auf der Welle c in Eingriff steht. Diese

Schnecken sind nicht festgekeilt, sondern auf Laufkeilen verschiebbar und durch

Spiralfedern,

welche mittels der Hülse d beliebig gespannt werden

können, nach auswärts getrieben, so daß der linke Eintrittschieber die Tendenz

zur Drehung nach links, der rechtsseitige zur Drehung nach rechts erhält, wie

dies durch die Pfeile der Figur 12 angedeutet

ist. Sobald jedoch die Schieber dieser Bewegung nicht nachgeben können, müssen

sich die beiden entgegengesetzt geschnittenen Schnecken p, p' unter dem Einflusse der fortrotirenden Welle c zurückwinden und dabei die Federn neuerdings

anspannen. Die Schieber sind, wie das Schiebergesicht, von sieben Schlitzen

durchbrochen – derart, daß bei der einen Stellung des Schiebers alle

Canäle offen sind, und nach einer Umdrehung des Schiebers um ein vierzehntel

seines Umfanges alle Canäle geschlossen werden. Eine Arretirungsvorrichtung

gestattet nun dem Schieber stets nur eine Drehung von einem vierzehntel, welche

unter dem Einflusse der Feder momentan geschieht; bei der nun folgenden

Feststellung des Schiebers – beispielsweise der Admissionsperiode

– beginnt sich schon die Schnecke an dem feststehenden Schneckenrade

zurück zu winden und die Spiralfeder aufs neue anzuspannen, bis der Schluß der

Dampfeinströmung dadurch erfolgt, daß die Arretirungsvorrichtung neuerdings eine

Vierzehnteldrehung gestattet, die unter dem Einflusse der noch gespannten Federn

momentan erfolgt und den Schieber zum Verschluß der Spalten des

Schiebergesichtes bringt.

Während der nun folgenden Expansionsperiode, sowie während des Kolbenrückganges

findet bei fortdauernder Arretirung des Schiebers neuerliches Zurückwinden der

Schnecke und Anspannen der Spiralfeder statt, bis der ursprüngliche Stand wieder

erreicht ist, die Arretirungsvorrichtung eine neue Vierzehnteldrehung gestattet,

und die Admission beginnt. Um bei dieser momentanen Einlösung der Federn den

Stoß zu mildern, ist hinter dem Schneckenrad t auf

jeder Spindel ein Sperrrad s angebracht, dessen

Zähne auf eine in Figur 12 im Schnitt

angedeutete Buffervorrichtung aufschlagen. Es ist einleuchtend, daß unter diesen

Umständen das Ideal einer Dampfvertheilung, nämlich ebenso momentane Oeffnung

als Schluß der Einströmung erreicht wird, wie dies bis jetzt bei noch keiner

Steuerung der Fall war.

Es erübrigt nur mehr die Beschreibung des Arretirungsmechanismus, sowie dessen

Verbindung mit dem Regulator. Zu diesem Zwecke hat jede der beiden

Drehschieberspindeln außer dem Schneckenrade t und

dem Sperrrade s noch ein Hemmungsrad u (Fig. 12 und 13)

aufgesetzt, welches aus sieben vorspringenden Zähnen entsprechend der Zahl der

Schieberspalten besteht, zwischen welchen sich die Anschläge i und k bezieh. i' und k' einer mit dem

Kreuzkopfe der Maschine oscillirenden Stange h

hin und her bewegen.

Die Verbindung dieser Stange mit dem Kreuzkopfe mittels eines schwingenden

Hebels ist aus Figur 10 deutlich ersichtlich, die Lagerung derselben in dem

Maschinengestelle aus Fig. 11 und 12.

Verfolgen wir nun die Function des Arretirungsmechanismus auf einer Seite

– rechts in Figur 12 –

unter der Annahme, daß beide Anschläge i und k fest mit der Stange h

verbunden sind. Hier hat der Kolben gerade den todten Punkt an der rechten

Cylinderseite erreicht und somit auch die Stange h

ihre äußerste Stellung nach rechts eingenommen; in Folge dessen ist der Anschlag

k aus dem Bereiche des Hemmungszahnes 4

herausgetreten und die Kante γ desselben, die

er den Moment vorher noch arretirt hatte, ist unter dem Einflusse der auf die

Schnecken p wirkenden Federn nach γ' gekommen. Dabei wurde der Drehschieber

völlig geöffnet, während eine weitere Verdrehung desselben durch das Anschlagen

der Kante α' des Zahnes l, welche früher in α gewesen war, von dem Anschlage i

gehindert wird. Bei dem nun folgenden Rückgange des Kolbens kommt der Anschlag

k aufs neue in das Bereich der Sperrzähne, die

Kante i verläßt endlich den Zahn l, und sofort tritt eine neue Vierzehnteldrehung des

Schiebers nach rechts ein, bis der Zahn 5 auf den Anschlag k trifft. Während des ganzen weitern Linksganges der

Stange h bleibt dieser Zustand erhalten, welcher der

Expansion entspricht, ebenso beim Rückgange des Kolbens und der Stange nach

rechts, während der Dampfaustritt auf der rechten Seite durch die Herzscheibe

y vermittelt wird, bis endlich kurz vor dem

abermaligen Erreichen des rechten todten Punktes der Anschlag k den Zahn 5 verläßt und nach einer weitern

Vierzehnteldrehung der Zahn 2 auf den Anschlag i

aufschlägt und wieder Admission stattfindet.

Nun sind zunächst die beiderseitigen Anschläge k und

k' mittels Klemmschrauben auf der Stange h verstellbar, um auf diese Weise den Eintritt der

Admission zu reguliren, und ebenso wird die Stellung der die Expansion

bestimmenden Anschläge i, i' veränderlich gemacht,

selbstverständlich mittels des Regulators. Beide Anschläge i, i' gehen nämlich in Schrauben aus, die eine mit

rechtem, die andere mit linkem Gewinde, welche in eine gemeinsame Hülse q eingreifen, so daß durch Verdrehung derselben die

Anschläge i und i' aus

einander oder zusammen geführt werden und damit längere oder kürzere Admission

erzielt wird. Der Regulator bewirkt dies dadurch, daß er ein Segment l verdreht (Fig. 11 und 12),

welches in eine Längsverzahnung der mit der Stange h

hin und her gehenden Hülse q eingreift. Der

Regulator ist dabei von allen Stößen vollkommen entlastet und hat nur die

Bewegungswiderstände der Schraube zu überwinden.

Wenn irgend eine Steuerung den Namen Präcisionssteuerung verdient, so ist es die hier vorliegende, die

nicht allein in Bezug auf die Dampfvertheilung das vortrefflichste zu leisten

bestimmt, sondern auch in der constructiven Durchführung vortrefflich gelungen

ist; mit Rücksicht auf die erzielten Resultate kann sie sogar verhältnißmäßig

einfach genannt werden, und ist entschieden solider und verläßlicher wie manche

beliebte Ventil- und Corlißsteuerung.

Es wäre auch, wie der Erfinder erwartet, im Laufe der Zeit und an der Hand von

Versuchen mit solchen praktisch ausgeführten Steuerungen noch manche

Vereinfachung zulässig – speciell wohl auch der Ersatz der drei

Steuerwellen durch eine einzige; in der Hauptsache jedoch ist die Steuerung

schon jetzt vollendet zu nennen und wird gewiß schöne Resultate liefern. Nur für

schnellgehende Maschinen, mit höheren Geschwindigkeiten als 50 Touren pro

Minute, dürfte sie wohl schwer verwendbar sein, nachdem schon hier die Schnecken

200 Touren pro Minute machen müssen, um die Federn entsprechend zu spannen. Die

Umdrehungsgeschwindigkeit ließe sich zwar durch größere Steigung der Schnecken

verhindern; doch dürfte auch hier bald die Grenze erreicht sein und die

Tourenzahl unter allen Umständen eine sehr hohe bleiben. Selbstverständlich gilt

dies bei langsam gehenden Maschinen in viel geringerm Grade; inwieweit aber

dieser Umstand die Erhaltung der Steuerung überhaupt beeinträchtigen wird,

darüber kann selbstverständlich nur die praktische Ausführung entscheiden,

welcher daher mit allem Interesse entgegen zu sehen ist.

(Nachtrag folgt.)

Tafeln