| Titel: | Ponsard's Kalkofen mit Gasfeuerung, zur Darstellung von Kohlensäure. |

| Autor: | L. Ramdohr |

| Fundstelle: | Band 222, Jahrgang 1876, S. 72 |

| Download: | XML |

Ponsard's Kalkofen mit

Gasfeuerung, zur Darstellung von Kohlensäure.Für Frankreich patentirt.

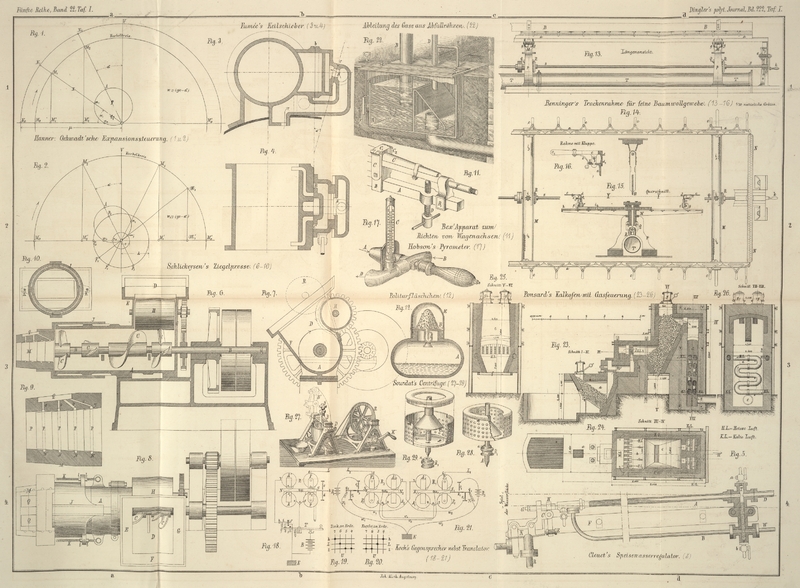

Mit Abbildungen auf Taf.

I [c.d/3].

Ponsard's Kalkofen mit Gasfeuerung.

Alle zur Herstellung größerer Mengen von Kohlensäure benützten Kalköfen älterer

Construction leiden an dem Uebelstande, daß zur Verbrennung des Brennmaterials eine

weit größere Menge von atmosphärischer Luft zugeführt werden muß, als theoretisch

erforderlich ist; dadurch ist das gewonnene Gas mit erheblichen Mengen von

Stickstoff und überschüssigem Sauerstoff verunreinigt, es ist gewissermaßen

unnöthiger Weise „verdünnt“. Ein erheblicher Ueberschuß an

Sauerstoff ist aber in manchen Fällen, wie z.B. in der Zuckerfabrikation den

Zuckersäften, ganz besonders nachtheilig. Diese Uebelstände finden sich sowohl bei

den schachtförmigen Kalköfen, in denen Kalk und Koke lagenweise wechselt, als auch

bei denen, welche an der Basis des Ofenschachtes besondere Feuerungen haben. Es ist

selbstverständlich, daß bei den erstgenannten Oefen außerdem eine Verunreinigung des

gebrannten Kalkes durch die Aschentheile des Brennstoffes unvermeidlich war. Alle

diese Uebelstände sind nur durch Anwendung der Gasfeuerung zu vermeiden, weil

dieselbe gestattet, mit dem denkbar kleinsten Ueberschuß an atmosphärischer Luft

eine vollständige Verbrennung des im Brennmaterial enthaltenen Kohlenstoffes zu

Kohlensäure zu erreichen.

Von den bis jetzt bekannten Gasfeuerungs-KalköfenVgl. Steinmann * 1870 198 501. * 1876 220 151. Nehse * 1876 220

427., etwa Bock's Canalofen (* 1875 216 220)

ausgenommen, unterscheidet sich Ponsard's Ofen (Annales

industrielles, 1874 S. 723) besonders dadurch, daß er nicht schachtförmig

und deshalb von geringer und bequemer Höhe ist, daß den Generatorgasen behufs ihrer

Verbrennung stark erwärmte Luft zugeführt wird und die Erhitzung der letztern mit

der Abkühlung des erzeugten Kohlensäuregases vereinigt worden ist.

Wie aus den Abbildungen (Fig. 23 bis 26)

ersichtlich, besteht der ganze Apparat aus einem Gaserzeuger a, dem eigentlichen Kalkofen, von welchem der vordere Raum b zur Verbrennung der Generatorgase, der hintere und

größere c zur Aufnahme des Kalksteins dient, sowie aus

einem aus gußeisernen Röhren gebildeten Lufterhitzungsapparate d, durch welchen gleichzeitig die Abkühlung des

kohlensäurehaltigen Gases erfolgt, welches durch das Rohr e der Verbrauchstelle zugeführt wird.

Sämmtliche Verbrennungsproducte müssen die Kalksteinlage durchstreichen; der

gebrannte Kalk wird mittels des Schiebers f abgezogen

und frischer Kalkstein durch die mit Drosselklappen und Deckeln mit Wasserverschluß

versehenen Füllcylinder g eingeführt. Letztere

Einrichtung macht es möglich, daß bei der Beschickung stets nur das denkbar kleinste

Quantum atmosphärischer Luft, nämlich nur soviel davon in den Ofen gelangt, als in

den zwischen den Kalkstücken vorhandenen Hohlräumen enthalten ist.

Zur Beurtheilung des Werthes dieser neuen Ponsard'schen Construction vermag unsere

Quelle zwar thatsächliche Betriebsresultate nicht mitzutheilen, da solche zur Zeit

der Veröffentlichung noch nicht vorlagen, und letztere überhaupt die betheiligten

Industriellen nur erst auf den neuen Kohlensäureofen aufmerksam machen soll; indeß

bringt dieselbe eine Reihe theoretischer Betrachtungen über die voraussichtliche

Leistungsfähigkeit des Ofens, welche der Beachtung werth sind, und von denen hier

wenigstens das Wesentlichste kurz mitgetheilt werden soll.

Vorausgesetzt wird, daß in 1k Kalkstein 0k,44 Kohlensäure und 0k,56 Calciumoxyd enthalten, sowie daß zur

Verbrennung von 1k Kohlenstoff 2k,66 Sauerstoff erforderlich seien. Dieser

Sauerstoffmenge entspricht in der zum Verbrennungsproceß erforderlichen

atmosphärischen Luft ein Gewichtsquantum von 8k,86 Stickstoff, und es berechnet sich die Menge der zur vollständigen

Verbrennung von 1k Kohlenstoff

erforderlichen Luft dem Volum nach auf 8,93 oder rund 9cbm.

Die zur Zersetzung von 1k

Kalkstein erforderliche Wärmemenge, aus welcher dann das Gewicht p des zu dieser Zerlegung erforderlichen Kohlenstoffes

zu berechnen ist, setzt sich aus folgenden Zahlen zusammen:

1)

Unmittelbar zur Zersetzung des Kalkes sind

erforderlich (nach Faberund Silbermann)

c373,00

2)

Vom gebrannten Kalk werden

gebunden(wenn 56 Proc. Aetzkalk vorhanden sind, die Wärmecapacität

derletztern 0,21 und die Temperatur, mit welcher er abgezogen

wird,500° beträgt.)

58,50

3)

Durch die aus dem Kalkstein entweichende

Kohlensäure wird eineWärmemenge fortgeführt, welche entspricht 0,44

× 0,22 × 150°

=

14,50

4)

Aus der Wärmemenge, welche durch die

Verbrennungsproductefortgeführt wird, von dem gesuchten Gewicht p abhängig und gleichp (3,66 × 0,22 + 8,86 × 0,244) × 150

=

445 p.

Anderseits beträgt die von p Kohle entwickelte Wärme 8080 × p. Man

hat daher die Gleichung:

373 + 58,5 + 14,5 + 445 p =

8080 p oder

p = 446 : 7635 = 0,058;

mithin sind 5k,8 Kohlenstoff erforderlich, um 100k

Calciumcarbonat zu zersetzen.

Der Kohlensäuregehalt der Gase

berechnet sich theoretisch, wie folgt. Auf 100k Kalkstein erhält man:

a) Dem Gewichte nach

k

Proc.

Kohlensäure

aus dem Kalksteinaus dem Brennstoff 5,8 ×

3,66

= 44,00= 21,23

65,23

=

55,93

Stickstoff aus der zur Verbrennung

erforderlichen Luft 5,8 ×

8,86

=

51,39

=

44,07

–––––––––––––––––

116,62

=

100,00.

b) Dem Volum nach

cbm

Proc.

Kohlensäure

=

65,23 : 1,977

=

33,00

=

44,65

Stickstoff

=

51,39 : 1,256

=

40,90

=

55,35

––––––––––––––––

73,90

=

100,00.

Das theoretische Maximum des Kohlensäuregehaltes

beträgt sonach auf 100 Raumtheile Gas etwa 44, eine in der Praxis nicht zu

erreichende Zahl.

In Wirklichkeit darf man den Brennstoffverbrauch bei dem in Rede stehenden Ofen zu

150 Proc. des theoretischen Quantums, also zu 5,8 + 2,9 = 8,7 oder rund zu 9k annehmen; sonach genügt 1k Kohlenstoff zur Zersetzung von 11k Calciumcarbonat. Ebenso wird die zur Unterhaltung der

Verbrennung erforderliche Luftmenge nicht 8,93, sondern ungefähr 10cbm betragen.

Zahlreiche, mit Hilfe des Orsat'schen Apparates (* 1875 217 220. 1876 220 284. 468) ausgeführte

Analysen der aus den Ponsard'schen Gasöfen entweichenden Verbrennungsproducte haben

ergeben, daß der in letztern enthaltene freie Sauerstoff oft = 0 war, im großen

Durchschnitt aber zu 2 Proc. angenommen werden muß.

Unter Zugrundelegung der vorstehend angenommenen Maximalsätze würde sich dagegen der

Gehalt des Gases folgendermaßen berechnen:

a) Dem Gewichte nach

k

Proc.

Kohlensäure

aus dem Kalkaus dem Brennstoff 9 ×

3,36

= 44,00= 32,94

76,94

=

45,5

Stickstoff aus der zur Verbrennung

erforderlichen gewesenen atmosphär Luft

9 × 8,86

=

79,74

=

47,2

Ueberschüssige atmosphärische

Luft 1,07 × 1,29 ×

9

=

12,42

=

7,3

–––––––––––––––––

169,10

=

100,0.

b) Dem Volum nach

cbm

Proc.

Kohlensäure

=

76,94 : 1,977

=

38,92

=

34,74

Stickstoff

=

79,74 : 1,256

=

63,50

=

56,67

Ueberschüssige

Luft

=

1,07 × 9

=

9,63

=

8,59

–––––––––––––––––

112,05

=

100,00.

Diesen Zahlen gegenüber, deren Erreichung in der Praxis nicht zu den Unmöglichkeiten

gehört, erscheinen die bei den älteren Kohlensäure-Oefen der Zuckerfabriken

erzielten Resultate ungünstig. Nicht selten beträgt der Verbrauch an Koke 20 bis 25

Proc. von dem des Kalksteins; er sinkt indeß, wenn vorzügliches Brennmaterial

(Waschkoke) verwendet wird, bei großen und hohen Oefen auch bis auf 10 bis 12 Proc.,

so daß man für gut construirte und gut bediente Oefen (von etwa 12m Höhe) einen Durchschnittsverbrauch von 15

bis 17 Proc. Koke anzunehmen pflegt.

Der Kohlensäuregehalt des Gases schwankt bei den alten Oefen zwischen 16 bis 24, und

beträgt im Mittel 20 bis 21 Volumprocente.

Aus nachstehender TabelleDie Zahlen derselben gelten natürlich nur für ganz reine Materialien, und es

muß, wenn solche nicht verwendet werden, zuvor eine entsprechende Reduction

erfolgen. ist ersichtlich, welchen Einfluß die Mengen der zur Verbrennung

erforderlichen Luft und der verbrannten Koke auf den Gehalt des erzielten Gases

ausüben.

Luft

Verbrauch an Koke auf 100k Kalkstein bei

auf

8

10

12

14

16

18

20

22

1k

Koke.

Volumprocent Kohlensäuregehalt des

Gases.

cbm

10

36,10

33,00

31,00

29,20

28,30

27,40

26,50

25,75

11

33,50

30,10

28,60

27,30

26,00

25,20

24,30

23,65

12

31,60

28,40

26,50

25,60

24,00

23,20

22,40

21,75

13

29,20

26,60

24,80

23,70

22,40

21,65

20,85

20,25

14

27,40

24,90

23,20

22,00

20,90

20,20

19,40

18,90

15

25,80

23,50

21,90

20,65

19,65

18,95

18,25

17,75

16

24,50

22,20

20,60

19,40

18,50

17,80

17,20

16,70

Production in 24 Stunden. Die

bei den alten schachtförmigen, mit wechselnden Lagen von Kalkstein und Koke

beschickten Oefen auf 1cbm Fassungsraum

berechnete Leistungsfähigkeit schwankt in weiten Grenzen; im großen Durchschnitt

wird man annehmen können, daß 3 bis 5cbm

Ofenraum erforderlich sind, um in 24 Stunden 1t Kalkstein durchzudringen. Von diesem Raume hat man, unter

Berücksichtigung der verschiedenen specifischen Gewichte, 58 bis 65 Proc. auf

Kalkstein, und 42 bis 35 Proc. auf Koke zu rechnen.

Bei dem Ponsard'schen Kalkofen werden zum Brennen gleich großer Kalkmengen kleinere

Dimensionen erforderlich sein, weil die Koke nicht mit im Kalkraume sich befinden

und außerdem ihre Verbrennung unter andern und günstigern Verhältnissen vor sich

geht. – Zur Bestimmung der Leistungsfähigkeit des neuen Ofens ist aber auch

die zum Brennen des Kalkes erforderliche Zeit zu berücksichtigen. In seinem Werke

über Zuckerfabrikation gibt Walkhoff an, daß beim Glühen

von Kalkstein, in der Retorte der größte Theil der Kohlensäure schon in 4 Stunden,

die gesammte Kohlensäure aber in längstens 8 Stunden ausgetrieben sei; hiernach wird

man berechtigt sein, die Dauer der Brennzeit im Ponsard'schen Ofen auf 12 Stunden

und die Leistungsfähigkeit desselben in 24 Stunden bei den in den Abbildungen

angegebenen Dimensionen auf das Durchbringen von 13t Kalkstein (7t Aetzkalk) zu schätzen.

Die Baukosten für den Ponsard'schen Ofen sind für jeden

einzelnen Fall unter Zugrundelegung der folgenden Angaben zu ermitteln:

Chamottemauerwerk

zum

Kalkofen zum

Gaserzeuger

12 3

15cbm.

Gewöhnliches

Ziegelmauerwerk

zum

Kalkofen zum

Gaserzeuger

30 8

38cbm.

Façonstücke aus Chamotte

700k.

Schmiedeisen

zum

Kalkofen zum

Gaserzeuger

Doppel-⊤-EisenRundeisenBleche zur äußeren

BekleidungRoststäbe und RostbalkenKleinere Eisentheile

186050096533045

3700k.

Gußeisen

zum

Kalkofen zum

Gaserzeuger

2600550

3150k.

L. Ramdohr.

Tafeln