| Titel: | Notizen von der Weltausstellung in Philadelphia 1876; von Ingenieur Müller-Melchiors. |

| Fundstelle: | Band 222, Jahrgang 1876, S. 97 |

| Download: | XML |

Notizen von der Weltausstellung in Philadelphia

1876; von Ingenieur Müller-Melchiors.

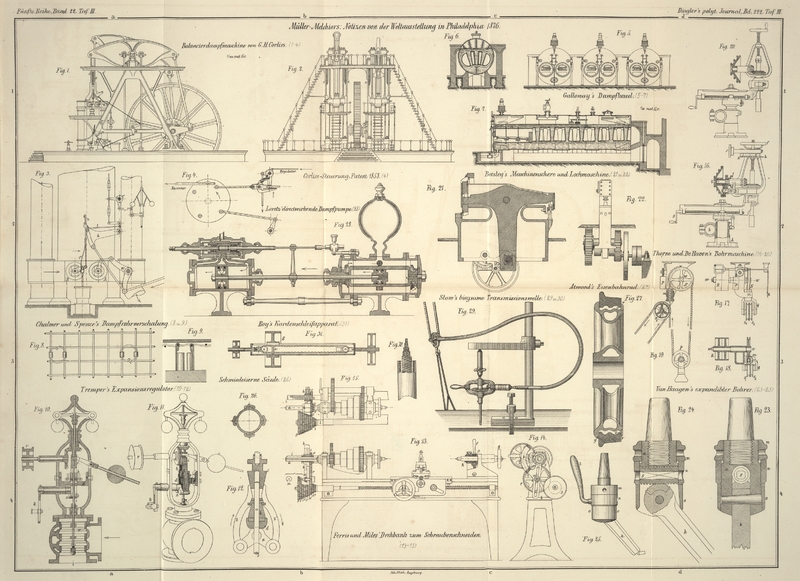

Mit Abbildungen auf Tafel

III.

(Fortsetzung von S. 405 des vorhergehenden

Bandes.)

Müller-Melchiors, Notizen von der Weltausstellung in

Philadelphia 1876.

29. Balancierdampfmaschine von G. H.

Corliß in Providence. (Fig. 1–4 [a.b/1].)

Der Antrieb sämmtlicher in der Maschinenhalle thätigen Arbeitsmaschinen erfolgt von

einer gemeinschaftlichen Kraftquelle aus, welche, gleichzeitig hervorragendstes

Ausstellungsobject der amerikanischen Weltausstellung, in monumentaler Anordnung

inmitten der Maschinenhalle sich erhebt.

Es war ein würdiger Gedanke – zu dem man allerdings nicht ohne einige Umwege

gelangt ist – die Ausführung dieses Monumentalbaues dem bedeutendsten

Vertreter der amerikanischen Maschinentechnik, G. H. Corliß in Providence, zu übertragen, einem Mann, welcher den

amerikanischen Namen auch auf diesem Gebiete in allen Welten berühmt gemacht hat,

und der neben dem Engländer Woolf als erster Förderer der

Dampfmaschine seit den Zeiten Watt's genannt werden muß.

Die Ausführung des Werkes entsprach dem Namen des damit Betrauten; die auf 1400e berechnete Maschine ist ihrer ganzen

Anordnung nach grandios gedacht und in wunderbarer Vollendung hergestellt, das

Verhältniß jedes einzelnen Bestandtheiles so glücklich gewählt, daß dem Beschauer

kaum eine Ahnung der kolossalen Dimensionen aufdämmert, und er sich erst mühsam

überreden muß, daß er eine Maschine von mehr als 12m Höhe und 600t Gesammtgewicht vor sich sieht. In

ästhetischer Beziehung macht der gespreizte und leichte Aufbau der Maschine

allerdings keinen günstigen Eindruck, und es ist auch kaum denkbar, wie sich dieser

bei der nothwendig bedingten verticalen Disposition ohne unmäßigen und unnöthigen

Materialaufwand erzielen lassen sollte; doch auch hier ist, mit Rücksicht auf die anerkannte

amerikanische Geschmacklosigkeit, alles Erreichbare geleistet; speciell scheinen die

sehr treffend als schmetterlingförmigWochenschrift des österreichischen Ingenieur- und Architektenvereins,

1876 S. 206. bezeichneten Balanciers, welche entschieden unconstructiv, aber gefällig aus

Gußeisen (8m,230 lang, 2m,745 hoch) hergestellt sind, eine

Concession aus Schönheitsrücksichten zu sein. Ebenso trägt der erhöhte

Aufstellungsplatz (auf einem runden Sockel von 16m,800 Durchmesser und 1m,070 Höhe

über dem Fußboden), sowie endlich die geschmackvolle Adjustirung zur Verbesserung

des Gesammteindruckes bei. Ständer, Schwungrad und Balanciers sind mit einem

neutralen, grauvioletten Anstriche versehen, die Cylinder und Dampfrohre blank

verschalt, ebenso die Grundplatte, die Kanten der Ständer und Balanciers, sowie alle

Bewegungstheile unübertrefflich schön polirt, so daß entschieden anerkannt werden

muß, daß mit Rücksicht auf die gegebenen Verhältnisse das Höchste geleistet

wurde.

Das hier Gesagte möge durch die Skizzen Fig. 1 und 2, soweit dies in dem uns

gebotenen kleinen Maßstabe (reducirt auf 1/144 natürlicher Größe) möglich ist, seine

Bestätigung finden. Aus Figur 2 ist auch die

Disposition der geschmackvoll ausgeführten eisernen Stiegen ersichtlich, die sowohl

zu den Balancierlagern als zu den obern Steuerungstheilen und Cylinderstopfbüchsen

führen, in Figur

1 jedoch der Deutlichkeit halber weggelassen wurden. Die Maschine hat zwei

Hochdruckcylinder von 1m,016 Durchmesser

und 3m,048 Hub, gleicharmige, in einem

Stück gegossene Balanciers von den oben angeführten Dimensionen, schmiedeiserne

Schubstangen von 7m,300 Länge, Kurbeln aus

Metall mit 1m,524 Hub und ein Schwungrad

von 9m,144 Theilkreisdurchmesser, mit 216

Zähnen von 0m,610 Breite, dessen zwölf Arme

mit den betreffenden Zahnkreissegmenten in eine gemeinsame Nabe festgeschraubt sind.

Dieses verzahnte Schwungrad hat ein Gewicht von 50t,5 und greift mit 36 Umdrehungen pro

Minute in ein zweites, aus einem Stück gegossenes Stirnrad von 3m,048 Theilkreisdurchmesser, das eine quer

unter dem Fußboden des Mitteltractes durchgehende Welle antreibt. Schwungrad und

Kolben haben beide eiserne, selbstverständlich behobelte Zähne und bilden mit ihrem

geräuschlosen Eingriffe ein vielbewundertes Ausstellungsobject. Um die Disposition

des Antriebes vollständig klar zu machen, ist nur noch zu bemerken, daß von der

erwähnten unterirdischen Querwelle von 76m,8 Länge durch Kegelräder von 1m,830

Durchmesser vier Längswellen von je 33m,0

Länge angetrieben werden, welche unter dem Querschiffe der Maschinenhalle durchgehen

bis zu der Einmündung der

Längsflügel, wo der Uebergang auf die oberirdische Transmission mittels 0m,810 breiter (durch Spannrollen

angezogener) Riemen stattfindet. Auf diese Weise werden acht Transmissionsstränge

von je 200m Länge in den vier Hauptschiffen

der Maschinenhalle (Gesammtlänge des Gebäudes 427m,5) angetrieben, deren Bewegung jedenfalls einen vielfach größern

Kraftaufwand beansprucht, als dies von den wenigen, in Thätigkeit befindlichen

Arbeitsmaschinen geschieht.

Von der Maschine selbst ist betreffs der allgemeinen Disposition kaum etwas weiteres

hinzu zu fügen; bemerkenswerth ist noch, daß bei der hier gewählten Anordnung des

Ständers die Grundplatte thatsächlich von allen Spannungen entlastet ist, indem

sowohl die Cylinder als auch die Schwungradlager direct mit dem Lagergerüste der

Balanciers verbunden sind. Von Details, deren Kenntnißnahme in einer speciell für

Amerika auffälligen Weise erschwert wurde, ist zunächst die Einrichtung zu erwähnen,

um mittels der in Fig. 1 und 2 ersichtlichen

Bewegungsschrauben s die Cylinderdeckel abheben zu

können. Die Steuerung endlich, welche man besonders bei einer Corlißmaschine als

wichtigsten Punkt zu betrachten gewöhnt ist, erscheint in Figur 3 nach einer

Handskizze für das untere Cylinderende dargestellt.

Die Bewegung des Austrittschiebers A, welcher in der

gewöhnlichen Art der Corlißhähne construirt ist, erfolgt direct von dem einen Arm

eines Winkelhebels w aus, dessen anderes Ende in der aus

Figur 1

ersichtlichen Weise mit einem central angeordneten Hebel a in Verbindung steht, der von einem Excenter auf der Schwungradwelle in

oscillirende Bewegung versetzt wird. Von demselben Arme des Winkelhebels w aus führt eine Zugstange zu dem Hebel h (Fig. 3), welcher den Anhub

des Eintrittschiebers B dadurch besorgt, daß er in einem

Ausschnitte den vorstehenden Zahn z der zum Hebel des

Eintrittschiebers führenden Zugstange erfaßt und dieselbe bei seinem Aufwärtsgange

mitnimmt. Dies geschieht unter dem Einflusse der Feder f, welche die Zugstange gegen den Hebel drückt und den Zahn im Eingriffe

erhält so lange, als derselbe nicht durch den Einfluß des Regulators von der

Mitnehmerkante des Hebels h abgedrängt wird. Letzteres

geschieht aber dadurch, daß der im Hebel h geführte

Finger l, welcher sich um einen Punkt oberhalb der

Hebelachse dreht, beim Aufgange des Hebels allmälig über die Mitnehmerkante

hervortritt – und zwar um so früher, je mehr sein eigener Drehungspunkt nach

links über den Drehungspunkt des Hebels h hinaus

verschoben wird. Diese Bewegung erfolgt in der aus Figur 3 ersichtlichen

Weise für beide Cylinder von einer durchgehenden Welle r

aus, welche mit dem innerhalb der Ständer angeordneten Regulator in Verbindung steht. Sobald der

Zahn z außer Eingriff mit dem Hebel h gebracht ist, wird der Schieberhebel mittels einer

zweiten Zugstange, welche mit Feder und Luftbuffer in Verbindung steht, nach abwärts

gezogen und der Dampfeintritt geschlossen, während der Hebel h seinen Weg nach aufwärts fortsetzt; dabei gleitet der Zahn z fortwährend zwischen den vorstehenden Wangen des

Hebels h, bis er endlich nach erfolgtem Rückgange des

letztern in dessen tiefster Stellung wieder in die Mitnehmerkante einklinkt, während

der Finger l hier vollständig zurückgetreten ist. Das Spiel der Steuerung ist sonach

wohl verständlich und keiner weitern Erläuterung bedürftig; ebenso ist einleuchtend,

daß hier, beim gemeinschaftlichen Antriebe von Ein- und Austrittschiebern,

die Maximalgrenze der Füllungsregulirung zwischen 30 und 40 Proc. liegt, indem

oberhalb dieser Grenze, beim Rückgange des Hebels h,

überhaupt keine Auslösung mehr erfolgen kann (vgl. 1874 214 345).

Im Vergleiche zu den älteren Corlißsteuerungen hat somit diese neueste Construction

keinen einzigen Vortheil aufzuweisen, und steht sogar durch die unschöne und

weitläufige Disposition, die für etwas schnellern Gang ganz ungeeignet sein dürfte,

entschieden zurück hinter ihren Vorgängern.

Zum Betriebe der großen Balanciermaschine sind in einem geschmackvollen Kesselhause

hinter der Maschinenhalle 20 sogen. Corliß-Kessel aufgestellt, verticale

Stahlkessel mit Field'schen Röhren von angeblich je 70e, die durch eine 0m,457 weite unterirdische Rohrleitung mit

der Maschine in Verbindung stehen.

Sowohl Maschine als Kessel sind von der Corliß-Company in Providence im Staate Rhode Island auf feste

Bestellung der Ausstellungscommission geliefert worden, so daß das Verdienst der

Vorführung dieses Riesenwerkes der letztgenannten Körperschaft zuerkannt werden

muß.

Dagegen ist von G. H. Corliß selbst ausgestellt eine

interessante Kegelräderhobelmaschine, ferner eine schöne liegende Dampfmaschine, die

im J. 1860 gebaut ist, angeblich ohne irgend welche Veränderung nach 16 jährigem

Gebrauche zur Ausstellung gebracht wurde und damit allerdings einen schlagenden

Beweis für die Trefflichkeit der Ausführung und die Bewährung des

Steuerungsmechanismus liefern würde. Letzterer zeigte sich zu unserer Ueberraschung

als die bekannte und jetzt vielfach angewendete Corlißsteuerung mit Blattfedern

(vgl. * 1874 214 272), welche in Europa zum erstenmale

durch die in Paris ausgestellte Corlißmaschine bekannt wurde, und daher den Namen

„Corlißsteuerung von 1867“ erhielt, obwohl sie bei der

erwähnten Maschine schon 1860 ausgeführt war.

Endlich hat Corliß noch ein sehr nettes Modell der 1858

patentirten Corlißsteuerung ausgestellt – vielleicht in der Absicht, sich die Priorität

einer Construction zu wahren, welche mehrfach bei andern Ausstellungsmaschinen in

Anwendung war, und der auch die von Douglas und Grant patentirte Steuerung (* 1871 199 161) verwandt zu sein scheint. Dieselbe ist in Figur 4 dargestellt und

bedarf nur weniger Worte zur Erläuterung. Die zur Steuerscheibe führende Zugstange

ist im Hebel des Eintrittschiebers geführt, welcher durch die Einwirkung einer Feder

stets nach rechts geschoben und von der Zugstange nur dann nach links mitgenommen

wird, wenn die darauf frei bewegliche Klaue hinter der Kante des Hebels eingreift.

Hierzu hat dieselbe die Tendenz durch eine kleine Blattfeder, welche den

Mitnehmerzahn nach aufwärts drückt; gleichzeitig hat jedoch die Mitnehmerklaue einen

nach aufwärts gerichteten Bügel, welcher die Auslösung bewirkt, sobald er durch

einen dazu bestimmten Anschlag nach abwärts gedrückt wird. Dieser Anschlag befindet

sich in der Nabe eines auf der Schieberspindel frei beweglichen Hebels, welcher

durch den Regulator entsprechend verstellt wird, um beim Linksgange der Zugstange

früher oder später den Eintrittschieber auszulösen. Beim Rückgange der Zugstange

nähert sich dann die Klaue dem Schieberhebel aufs neue, bis die mit Leder armirte

Stange auf der linken Seite des Hebels anstößt, der Mitnehmerzahn hinter der rechten

Seite einfällt und bei dem nun folgenden Linksgange den Schieber neuerdings

mitnimmt.

Wenn auch kaum anzunehmen ist, daß diese Construction noch vielfach angewendet werden

dürfte, so besitzt sie doch genug historisches Interesse in der

Entwicklungsgeschichte einer so wichtigen Erfindung, wie es die Corlißsteuerung ist,

daß ihre Erwähnung gerechtfertigt erscheint. Aus demselben Grunde mag es noch

gestattet sein, einer interessanten Relique zu gedenken.

Es ist dies in der vom Patentamte zu Washington ausgestellten Modellcollection das

kleine, unscheinbare Holzmodell der ältesten Corlißsteuerung, das zum erstenmale den

Gedanken des Auslösemechanismus, wenn auch in primitiver Form, verkörpert enthält,

während als Dampfvertheilungsorgan noch Flachschieber angedeutet sind. Das Modell

stellt gleichfalls, wie der große Ausstellungsmotor, eine Balanciermaschine dar und

trägt die Aufschrift:

Nr. 49. G. H.

Corliss. Providence.

Improved cut off and working the valves of

steam engine.

Pat. March 10. 1849.

30. Dampfkessel von Galloway and Sons in

Manchester. (Fig. 5 bis 7 [c.d./1].)

Die von der berühmten Firma Galloway and Sons gelieferten, auf der Ausstellung befindlichen Kessel

sind gleichfalls, sowie die Corlißdampfmaschine und Kessel, auf Bestellung der

Ausstellungscommission nach Philadelphia gesendet worden und in einem eigenen

Kesselhause aufgestellt. Sie zeigen, sowohl in der hinter dem Roste stattfindenden

Vereinigung der beiden Heizrohre zu einem gemeinsamen ovalen Rauchrohre, dessen

Heizfläche mit eingesetzten conischen Rohrstutzen vergrößert und versteift ist, als

auch in der musterhaften Ausführung aller Details und speciell der Armaturen, die

bekannten Eigenthümlichkeiten der Fabrik deren Erzeugnisse allgemein als

mustergiltig angesehen werden.

Als interessante Neuerung stellt sich jedoch die Anordnung des Rauchrohres dar,

welches früher ellipsenförmig gebogen war, hier aber, wie aus Figur 6 ersichtlich, im

untern Theil nicht convex wie gewöhnlich, sondern concav und concentrisch mit der

Krümmung des Obertheiles eingebogen ist. Die Wasserrohre, welche demgemäß alle

vollkommen gleichmäßig sein können, sind radial nach unten convergirend eingenietet

und geben die erforderliche Versteifung. Auf diese Weise ist die Reinigung der

untern Kesselhälfte, die nun bequem schliefbar wird, wesentlich erleichtert, oder

eigentlich erst möglich gemacht, so daß sich diese neue Anordnung wohl rasch

einbürgern dürfte.

Die in Fig. 5

bis 7

dargestellten Kessel sind 8m,535 lang bei

2m,135 Durchmesser und enthalten 33

Gallowayrohre; sie sind aus Stahlblech von 10mm Stärke construirt, für 6at

Ueberdruck bestimmt und sollen je für 300e

(indicirt) Dampf liefern.

31. Dampfrohrverschalung von Chalmer und

Spence. (Fig. 8 und 9 [a/3].)

Sämmtliche Dampfrohre der Maschinenhalle sind mit einer eigenthümlichen Verschalung

versehen, die in Bezug auf leichte Herstellung und Reinlichkeit unübertrefflich ist

und allem Anscheine nach einen sehr wirksamen Schutz gegen Abkühlung bietet.

Dieselbe ist in Fig.

8 und 9 abgebildet und besteht aus einem grobmaschigen Drahtsiebe, welches in

einer bestimmten Entfernung von der zu verschalenden Oberfläche gehalten und, mit

einer filzartigen Masse überzogen, eine stagnirende Luftschichte als sichersten

Schutz gegen Wärmeleitung herstellt, während die Wärmestrahlung durch die Umhüllung aufgehoben wird.

Zum Zweck der Herstellung eines Zwischenraumes zwischen der erwärmten Oberfläche und dem Drahtgewebe

werden in dem letztern kurze Blechröhrchen – 20 bis 25mm lang in Zwischenräumen von 100 bis

150mm – in der aus den Figuren

ersichtlichen Weise befestigt, worauf das Ganze um das zu schützende Rohr gebogen,

mit Draht zusammengebunden und mit Filz oder Leinwand überzogen wird.

32. Tremper's Expansionsregulator.

(Fig. 10

bis 12. [a/4].)

Die hier zu beschreibende, in Fig. 10 bis 12

dargestellte Construction dient gleichzeitig als Steuerungsorgan wie als Regulator

und hat ihren hauptsächlichen Werth in der Anwendung für bestehende Maschinen, um

bei denselben die Vortheile variabler Expansion nutzbar zu machen. Zu diesem Zwecke

wird das in Figur

10 im Schnitt dargestellte Ventilgehäuse unmittelbar an den Schieberkasten

geschraubt; das darin befindliche Ventil v öffnet

gleichzeitig mit dem Vertheilungsschieber die Dampfcanäle, schließt dieselben aber

unabhängig vom letztern unter dem Einflusse des Regulators je nach der

Geschwindigkeit der Maschine. Die hiermit erzielbare Expansionswirkung wird

allerdings durch die Theilnahme des ganzen Schieberkastenvolums an derselben

wesentlich beeinträchtigt, und es ist daher selbstverständlich bei neu

auszuführenden Maschinen die Anwendung des Tremper'schen Expansionsregulators

absolut verwerflich, wenn auch die Fabrikanten desselben – Pusey, Jones und Comp. in

Wilmington, Delaware, Nordamerika – dessen Anwendung unter allen Umständen

wärmstens befürworten.

Zur Verbesserung älterer Maschinen empfiehlt sich die vorliegende Construction durch

ihre compacte Einfachheit und die bequeme Adaptirung zu jedem Maschinensysteme, da

zur Ingangsetzung nichts erforderlich ist, als der Antrieb der Scheibe r mittels eines Riemens und die Verbindung der Kurbel

k mit dem Excenter oder irgend einem andern

Bewegungstheile des Vertheilungsschiebers durch eine Schubstange. Hierdurch erhält

der Winkelhebel a eine oscillirende Bewegung und ebenso

die mit demselben verbundenen Zungen z und z' (vgl. die perspectivische Ansicht Figur 11 und den

vergrößerten Querschnitt Figur 12), welche

abwechselnd auf- und niedersteigen und dabei mittels der in Figur 12 angedeuteten

Zähne den Muff b mitnehmen. Letzterer gleitet in

seitlichen Führungen und ist auf der Stange s des

Ventiles befestigt, so daß auf diese Weise der Anhub des Ventiles v gleichzeitig mit dem Vertheilungsschieber

bewerkstelligt wird. Indem aber die Zunge z oder z' den Muff b emporhebt,

wird sie selbst durch einen Keil c immer weiter nach

auswärts geschoben, so daß endlich der Eingriff zwischen z und b aufgehoben wird und der Muff sammt dem

damit verbundenen, vollkommen entlasteten Ventile nach abwärts fällt, wodurch der

Dampfeintritt abgeschlossen wird. Die Zunge z setzt

indessen ihren Weg nach aufwärts fort, bis der Vertheilungsschieber seinen größten

Ausschlag gemacht hat, worauf dann z wieder nach abwärts

geht und endlich, kurz vor dem todten Punkte, beide Zungen wieder in die Stellung

der Figur 12

gelangen, in welcher sie mit dem Muffe b im Eingriffe

sind, nur daß jetzt z' im Aufwärtsgange begriffen ist

und b bis zum Momente der Auslösung mitnimmt.

Die weitere Anordnung des Regulators ergibt sich nun von selbst; der Keil e wird durch die Bewegung der Kugeln auf oder abwärts

geschoben und gibt, je tiefer er sinkt, desto kleinere Füllungsgrade. Die Zungen z, z' werden durch eine aus Figur 11 ersichtliche

Feder gegen den Muff b gepreßt, letzterer endlich fällt

nach der Auslösung auf eine Kork- oder Kautschukscheibe, welche auf einen Arm

d des Regulatorständers (in Figur 11 abgebrochen

gezeichnet) gelegt ist, um den Stoß abzuschwächen.

Daß diese Expansionsvorrichtung variable Füllungen nur bis höchstens 40 Proc. geben

kann, ist durch ihre Verbindung mit dem Vertheilungsexcenter bedingt (vgl. 1874 214 345); bei Anwendung eines eigenen Excenters ließen

sich auch beliebig höhere Füllungsgrade erzielen.

33. Drehbank zum Schraubenschneiden; von

Ferris und Miles in Philadelphia. (Fig. 13 bis 15. [b.c/4].)

Die Werkzeugmaschinen in der Maschinenhalle weisen im allgemeinen nur wenige

Novitäten auf; dennoch ist dieser Zweig der Ausstellung vielleicht der

interessanteste, denn gerade hierin hat die amerikanische Technik unstreitig die

größten Fortschritte gemacht.

Schon auf der Weltausstellung in Wien 1873 erregten die von Wm. Sellers und Comp. in Philadelphia ausgestellten

Werkzeugmaschinen die ungetheilte Bewunderung aller Fachmänner; in Philadelphia nun

hat diese Firma unvergleichlich großartiger – wenn auch weniger Novitäten

– ausgestellt; ebenso die gleichen Rang mit Sellers haltenden Firmen Ferris und Miles, Pratt und Whitney in

Philadelphia, die Brown and Sharp

Manufacturing Company in Providence (Rhode Island), und die bedeutendste

Fabrik der berühmten Universalfräsmaschinen, die Brainard

Milling Machine Company in Hyde Park (Massachusetts). Alle diese und

ähnlichen Fabriken im Osten der Vereinigten Staaten haben in der Herstellung ihrer

Maschinen einen solchen Grad der Vollkommenheit erlangt, daß sie in Bezug auf

Correctheit und Arbeitstüchtigkeit den besten europäischen Mustern mindestens ebenbürtig

sind, in der allgemeinen Ausstattung dieselben sogar entschieden übertreffen und

dennoch im Preise mit europäischen Fabrikaten concurriren können. Fast unbegreiflich

erscheint es, unmittelbar neben diesen vollendeten Mustern viele rohe und

geschmacklose Fabrikate des Westens zu sehen, welche speciell bei den

Holzbearbeitungsmaschinen oft in der lächerlichsten Weise bemalt und vernickelt sind

und in der Dimensionirung die gröbsten Formfehler aufweisen. Und gerade in letzterer

Beziehung zeigen die besten amerikanischen Firmen eine außerordentliche Sorgfalt, so

daß es wohl erklärlich ist, wie ihre Arbeitsmaschinen durchaus leichter ausfallen

als die europäischen – und dies um so mehr, als ihnen ein unvergleichlich

gutes Gußeisen zur Verfügung steht und endlich die Beanspruchung der Maschinen eine

günstigere ist als bei unserer Arbeitsmethode.

Speciell bei Drehbänken wird stets ein schwächerer Span mit spitzerm Messer und

rascherm Lauf der Spindel genommen als bei europäischer Praxis, so daß hierdurch die

anscheinende Schwäche der amerikanischen Drehbänke wohl gerechtfertigt erscheint.

Auffallend ist die fast allgemeine Anwendung der

V-förmigen Support- und Reitstockführung bei den kleinern

Drehbänken, während in Europa nur mehr flache Bahnen im Gebrauche sind, ferner die

vielfach möglichen Adjustirungen zur Supportbewegung und die Vorrichtungen zum

Conischdrehen, welche fast an keiner größern Drehbank fehlen; darunter auch eine

Anordnung zum Conischdrehen, die im Verdrehen des Supportes und Reitstockes besteht,

wo dann die Steuerung durch ein Kegelrad auf verticaler Welle von der Spindel

abgeleitet wird.

Vor allem interessant ist jedoch die Anordnung der Steuerung, welche bei allen

Drehbänken außerordentlich vielseitig entwickelt ist. Die interessanteste Novität

auf diesem Gebiete, der Frictionsscheibenantrieb von Wm. Sellers und Comp., ist auf der Weltausstellung

in Wien 1873 erschienen und in diesem Journal, * 1874 213

1 beschrieben worden; selbstverständlich findet man diese vortreffliche Disposition

bei den Sellers'schen Maschinen in Philadelphia ausschließlich vertreten. Eine

andere sehr nette und ingeniöse Vorrichtung zum Steuern der Leitspindel auf

verschiedene Geschwindigkeiten ist an einer Drehbank von Ferris und Miles angewendet und soll in

folgendem mit Hilfe der Figuren 13 bis 15 näher

beschrieben werden.

Die Spindel a ist über das hintere Lager hinaus

verlängert und trägt hier, auf einem Laufkeile verschiebbar, zwei Zahnräder p und s, von denen das eine

(in unsern Skizzen das Rad s) mit dem Stirnrade r in Verbindung steht, welches in einer um die Nabe von

p und s

drehbaren Brille bb gelagert ist. Mittels derselben ist es möglich,

je nach der Stellung der Räder p und s auf der Spindel a, das Rad

r mit jedem der auf der Leitspindel l aufgekeilten Stufenräder 1 bis 9 in Eingriff zu

bringen und dadurch zunächst neun verschiedene Geschwindigkeiten derselben zu

erzielen. Weitere Variationen werden dadurch ermöglicht, daß das Rad r statt mit s mit dem

kleinern auf a befindlichen Antriebsrade p in Eingriff gesetzt wird, was nach Lüftung der auf dem

Tragbolzen von r befindlichen Mutter dadurch geschieht,

daß die geschlitzte Unterlagscheibe m (Fig. 13) nunmehr auf die

andere Seite der Brille bb gesetzt und damit das

Rad r nach auswärts geschoben wird, worauf nur noch der

Bolzen im Schlitze von b etwas zu heben ist, um den

Eingriff zwischen r und p

herzustellen. Es lassen sich sodann durch Verschiebung der Antriebsräder und der

Brille längs der Spindel a neun neue Combinationen

erzielen, welche, in Schraubengängen pro Zoll ausgedrückt, auf einer eigenen

Indexspindel i abgelesen werden können. Dieselbe wird

von einem gespaltenen Futter, das in einem Schlitze des aufwärts gekrümmten Armes

der Brille bb verschiebar ist, umspannt, so daß

durch Anziehen der Mutter des Klemmfutters die Brille sammt den im Eingriff

befindlichen Rädern in der gewünschten Stellung fixirt werden kann. An der Kante des

Klemmfutters läßt sich sodann auf der Theilung der Indexspindel die stattfindende

Uebersetzung ablesen, und zwar bezieht sich die obere Theilung der Figur 15 auf den Eingriff

des kleinern Antriebrades p, die untere Eintheilung auf

den Eingriff des Rades s.

Das Gewinde der Leitspindel wird ausschließlich zum Schraubenschneiden benützt;

außerdem trägt jedoch die Leitspindel, mittels eines Laufkeiles im Support

mitgehend, ein Kegelrad, von dem mittels passender Handgriffe sowohl die

Supportquerbewegung, als die Supportbewegung längs der Zahnstange zum Egalisiren

abgeleitet werden kann.

Außer der hier beschriebenen Einrichtung zur Veränderung der

Zuschiebungsgeschwindigkeit des Supportes ist an der vortrefflich ausgeführten

Drehbank noch die Construction des Körners bemerkenswerth und aus Figur 13 ersichtlich.

Derselbe wird mittels des Griffrades g in der

Längsrichtung verschoben, um sich wechselnden Längen des Drehstückes ohne

Verschiebung des Reitstockes anzupassen; um dann den Körner fest zu klemmen, wird

der Griff f um einen kleinen Winkel seitwärts verdreht.

Hierdurch wird die gespaltene conische Hülfe h, auf

welche das Gewinde der unverschieblich gelagerten Mutter o eingreift, in dem conisch ausgebohrten Reitstocke nach einwärts gezogen

und klemmt dadurch die Körnerspindel fest; dieselbe wird dabei gleichzeitig genau

centrirt, während

beim Gebrauche einer Klemmschraube stets eine gewisse Ungenauigkeit stattfinden

muß.

34. Thorne und De Haven's transportable

Bohrmaschine. (Fig. 16 bis 20. [d/2].)

Die in Figur

16 dargestellte Bohrmaschine hat die Bestimmung auf schwere oder unbequem

einzuspannende Arbeitsstücke direct befestigt zu werden, um so die erforderlichen

Löcher zu bohren. Um dabei sowohl vertical als horizontal bohren zu können, hat der

Ständer A zwei Hülsen a und

b, in welche der Drehbolzen des eigentlichen

Bohrgestelles in jeder beliebigen Stellung festgeklemmt werden kann; außer dieser

Kreisbewegung kann dem Bohrer noch eine geradlinige Bewegung mittels der Schraube

und der Kurbel g ertheilt werden. Der Antrieb des

Bohrers erfolgt in der aus Figur 16 ersichtlichen

Weise von einer abgestuften Seilscheibe entweder direct auf das Kegelrad der

Bohrspindel oder durch die Vorgelegewelle r verlangsamt;

die Zuschiebung des Bohrers erfolgt selbstthätig durch die Riemenscheiben s und t mittels

Schneckengetriebe; dabei ist die Schnecke um den Zapfen x drehbar, so daß sie durch eine Bewegung des Hebels h ausgelöst und von Hand mittels des Griffrades f gesteuert werden kann.

Eine einfachere und für den bezeichneten Zweck wohl besser geeignete Construction,

ohne doppelten Antrieb und Selbststeuerung, ist in Figur 20 dargestellt.

Hier ist das Bohrgestell in einer Kugel gelagert, so daß auch schiefe Löcher gebohrt

werden können.

Der interessanteste und wichtigste Punkt dieser transportablen Bohrmaschine besteht

in der Disposition des Antriebes. Derselbe erfolgt hier in einer äußerst

geistreichen Weise, welche in Fig. 17 bis 19 dargestellt

ist. Die Bewegung geht aus von einer mit Fest- und Losscheibe versehenen

Vorgelegewelle w, welche in einem Hängeständer gelagert

ist, der leicht an jeder beliebigen Stelle befestigt werden kann. Auf der einen

Seite desselben sind die Riemenscheiben R, auf der

andern Seite die Seilscheibe S angebracht und unterhalb

derselben, um ein Lager m drehbar, im vorstehenden Arme

q zwei kleinere Seilscheiben s₁ und s₂, die als Leitrollen

dienen und von denen die eine, s₁ bezeichnet, für

das auflaufende Seil dient und daher immer an die Drehungsachse des Hängearmes q tangirt, welcher selbst hohl ist, so daß das von s₁ ablaufende Seil auf S auflaufen kann. Anderseits geht das von S

ablaufende Seil (Fig. 19) nach abwärts, trägt hier eine belastete Spannrolle P, geht dann weiter über die

Leitrolle s₂ und zur Bohrmaschine, von dort unter der Leitrolle s₁

zurück, durch das Lager m hindurch wieder auf S. Hierdurch ist eine vollkommen freie Beweglichkeit des

Bohrgestelles bei ungehinderter Krafttransmission in einem Umkreise von etwa 10m gestattet, soweit dies die disponible

Seillänge zuläßt. Dabei kann der Arbeiter jeden Augenblick die Abstellung des

Vorgeleges bewirken, sobald er nur die Zugleine z (Fig. 17)

nachläßt. Der Riemenführer wird nämlich durch ein Gewicht p sofort nach links auf die Losscheibe gedrückt, sowie diese Bewegung

nicht durch Anziehen der Zugleine gehemmt ist.

Die transportablen Bohrer von Thorne und De Haven sind schon in zahlreichen amerikanischen

Etablissements in Gebrauch und gestatten die vielfältigste Anwendung; sie

contrastiren vortheilhaft mit einer ähnlichen, allerdings viel älteren Disposition

in den Werkstätten von Wm. Sellers und Comp., wo der Antrieb der beweglichen Bohrmaschine durch

ein aus Holz construirtes Knie vermittelt wird, das am einen Ende den Hals der

verticalen Antriebswelle umgreift, am andern Ende der Bohrmaschine aufsitzt und auf

dem mittlern Charnier freischwebend eine Zwischenwelle trägt, welche einerseits den

Antrieb mittels Riemen von der verticalen Welle empfängt und denselben mittels einer

zweiten Scheibe auf die Bohrmaschine überträgt, selbstverständlich auch hier

unbeeinflußt von dem wechselnden Winkel der beiden Schenkel des

Transmissionsgerüstes.

35. Beesley's

Patent-Maschinenschere und Lochmaschine. (Fig. 21 und 22. [c.d/2].)

Die in Fig. 21

und 22

dargestellte Maschine zeichnet sich sowohl durch gefällige Anordnung, als auch durch

größere Sicherheit vor allen ähnlichen Arbeitsmaschinen aus. Die arbeitenden Theile

und speciell auch die Zahnräder befinden sich theils unter dem Fußboden, theils sind

sie durch ein passendes gußeisernes Gehäuse D verdeckt,

so daß nur die auf- und niedergehenden Werkzeuge sichtbar bleiben. Die innere

Anordnung und der Antrieb des ⊤-förmigen

schmiedeisernen Hebels mittels eines excentrischen Gleitklotzes sind aus den Skizzen

klar genug ersichtlich, um keine weitere Beschreibung zu erfordern.

36. Van Haagen's expandibler

Bohrer. (Fig.

23 bis 25. [d/4].)

Der Körper des Werkzeuges besteht aus einem Stahlstücke a

(Fig. 23

und 24), das

im obern Ende den Conus eingeschraubt hat, mit welchem das Werkzeug in der

Bohrspindel befestigt wird, während das geschlitzte untere Ende durch einen

conischen Bolzen mit dem Kopfe des Messerhalters h

verbunden ist (Fig.

25). Wenn sich der letztere in einer Achse mit dem Stücke a und der Bohrspindel befindet, wird der Minimaldurchmesser zu bohrender

Löcher erzielt; je mehr die Stellung des Halters h von

der Geraden abweicht, desto größer wird der Bohrdurchmesser. Diese wechselnde

Stellung des Messerhalters wird durch eine Schnecke s

erzielt, welche genau in die Oeffnung von a eingepaßt

ist, mit einem in h eingesetzten Zahnsegmente im

Eingriff steht und somit bei einer Verdrehung mittels des Schlüssels l (Fig. 25) die Stellung von

h verändert. Hat man auf diese Weise den richtigen

Durchmesser erreicht, so wird die Mutter m angezogen;

dieselbe drückt die cylindrische Hülse n nach abwärts

und damit die conische Hülse o über den Conus des

gespaltenen Theiles von a, wodurch dessen beide Hälften

zusammengepreßt werden und nun den Messerhalter h

unveränderlich fixiren.

Dieses Werkzeug wird von C. van Haagen und Comp. in Philadelphia in vortrefflicher Ausführung in

fünf verschiedenen Größen angefertigt, von denen die kleinste Löcher von 25 bis zu

150mm bohrt und 30 Dollars oder

beiläufig 110 M. kostet, die größte Sorte, für Löcher von 50 bis 400mm, 75 Dollars = 275 M.

37. Schmiedeiserne Säule der

Keystone-Bridge-Company. (Fig. 26 [b/3].)

Die genannte Firma, eine der großartigsten Brückenbau-Anstalten Amerikas,

stellt neben den Modellen einiger ihrer größten Werke eine interessante

Säulenconstruction aus, welche vor den gewöhnlich durch Nietung erzeugten

schmiedeisernen Säulen den Vorzug größerer Festigkeit und minder kostspieliger

Herstellung hat. Die in Figur 26 im Querschnitt

dargestellte Säule besteht aus vier gleichen Segmenten, welche mit

schwalbenschwanzförmigen Längsrändern gewalzt sind, hierauf zusammengesetzt und mit

den zunächst nur lose aufpassenden Ueberplattungsschienen verbunden werden.

Die so zusammengefügte Säule passirt nun nochmals in kaltem Zustande die Walzen,

wobei die Ueberplattungsschienen so fest angezogen werden, daß sie sich nicht mehr

lostrennen und die Säule sich bei Belastung in vollkommen regelmäßiger Curve

durchbiegt. Die Ueberplattungsschienen sind selbstverständlich gewalzt und können

leicht in gefälliger Façon hergestellt werden, um diese Säulen auch zu

architektonischen Zwecken nutzbar zu machen.

38. Atwood's Eisenbahnwagenrad.

(Fig. 27

[c.d/3].)

Anton Atwood, Erfinder der am meisten gebräuchlichen Form

von Schalengußrädern in Amerika, hat kürzlich (März 1876) eine ganz neue Radconstruction patentirt,

bei welcher ein Stahltyre angewendet und in eigenthümlicher Weise auf dem

gußeisernen Radkörper befestigt wird. Der Tyre wird nämlich, anstatt warm oder mit

Keilschrauben aufgezogen zu sein (letzteres eine öfters anzutreffende amerikanische

Construction, besonders bei gußeisernen Tyres), einfach über das Rad gelegt, so daß

dessen Stiften g in die vorgebohrten Löcher des

Stahltyre einpassen. Zwischen Tyre und Rad, deren Oberflächen in der aus Figur 27

ersichtlichen Weise rinnenförmig abgedreht sind, bleibt sodann ein Raum von etwa

12mm Weite, der mit „Hanf,

Baumwolle oder einem andern Fasermaterial, getränkt mit Glycerin,“

derart ausgefüllt wird, daß dasselbe durch die Oeffnung o in einzelnen Strängen eingebracht und mit Hammer und Stemmeisen fest

eingeschlagen wird. Wenn der innere Raum vollkommen ausgefüllt ist, wird die

Oeffnung bei o mit eingegossenem Blei wasserdicht

verschlossen, hierauf Tyre und Felgenkranz an der Stirnseite abgedreht und der

Schlußring r über die eingedrehte Nuth warm aufgezogen.

Dadurch wird sowohl die Packung fest verschlossen, als auch, in Verbindung mit den

Stiften g, der Tyre bei einem Bruche verhindert,

abzuspringen.

39. Loretz' Patent-Dampfpumpe;

von Wm. E. Kelly in New Brunswick, N. J. (Fig. 28 [b/2].)

Die allgemeine Anordnung dieser directwirkenden Pumpe geht aus der Abbildung Figur 28

deutlich hervor und erfordert keine erläuternden Bemerkungen. Von besonderm

Interesse ist nur die Steuerung (Patent L. Loretz),

welche hier kurz besprochen werden soll, da sie sich von der gewöhnlichen

Einrichtung directwirkender Pumpen wesentlich unterscheidet. Dieselbe gehört zu der

Klasse von Anschlagsteuerungen, bei welchen die Umsteuerung des Schiebers am Ende

des Hubes durch einen auf der Kolbenstange befindlichen Arm vermittelt wird, so daß

die beiden Cylinder mehr als die volle Hublänge von einander abstehen, was gegenüber

der Grundbedingung directwirkender Pumpen – Raumersparniß – als ein

Nachtheil erscheinen muß. Von diesem Arme wird die Schieberstange mittels

elastischer Anschläge an beiden Hubenden abwechselnd nach rechts oder links

verschoben, und bewirkt dabei mittels kleiner keilnuthenartiger Canäle den

Dampfzutritt auf der entsprechenden Seite des eigentlichen Steuerkolbens. Letzterer

ist dampfdicht über die Schieberstange und in das Schiebergehäuse eingeschliffen und

vermittelt die Dampfvertheilung durch zwei eingedrehte Ringnuthen, welche im obern

Theile des Schieberkastens abwechselndabwechsend mit zwei Dampfeinströmungsöffnungen communiciren und unten auf dem

Schiebergesichte nach Art der E-Schieber, einerseits durch die Muschel frischen Dampf zum Cylinder führen, anderseits den

gebrauchten Dampf unter der Muschel zum Austritt leiten.

Mit der Schieberstange ist der Steuerkolben gar nicht verbunden, und wird nur mittels derselben bewegt durch die oben erwähnten Canäle

in ihrem Umfange.

Zu diesem Zwecke ist das Schiebergehäuse oben und unten der Länge nach durchbohrt,

desgleichen die beiden Schieberkastendeckel der Quere nach. Der untere Längscanal

durchsetzt dabei die beiden Admissionscanäle des Dampfcylinders und mündet in der

Austrittsöffnung, kann aber nie mit dem obern Längscanal, welcher für den

Dampfeintritt bestimmt ist, communiciren, da die Quercanäle durch die Schieberstange

abgesperrt sind. Dagegen läßt dieselbe, in der Stellung der Figur 28, durch ihren

obern Einschnitt links und ein correspondirendes Loch in dem nach innen rohrartig

verlängerten Deckel frischen Dampf auf die linke Seite des Steuerkolbens, während

anderseits der gebrauchte Dampf durch den untern Schlitz in die Ausströmung

entweichen kann. In Folge dessen ist der Steuerkolben nach rechts verschoben worden,

bis er mit einer Bufferfeder an den Vorsprung des Deckels angestoßen war. Der

Dampfkolben geht daher nach links, bis er endlich die Schieberstange nach derselben

Richtung mitnimmt, worauf der obere Einschnitt derselben rechts, der untere links

zur Wirksamkeit kommt und der Steuerkolben nach links getrieben wird.

40. Stow's biegsame

Transmissionswelle. (Fig. 29 und 30. [c/3].)

Eine Vorrichtung, welche bis jetzt nur im kleinsten Maßstabe aus schließlich bei

zahnärztlichen Operationen verwendet worden war, die biegsame Transmissionswelle,

erscheint zum erstenmale in Philadelphia in vergrößertem Maßstabe der praktischen

Technik einverleibt. Es ist in der That eines der interessantesten Schauspiele der

Ausstellung auf dem Stande von Stow und Burnham (Office: Philadelphia 500, 15. Straße, Nord)

diese ingeniösen Kraftleiter zu bewundern, wie sie schlangenförmig gewunden und in

scharfen Curven abgebogen nach allen Richtungen hingeleitet sind, anscheinend völlig

unbeweglich, bis sich am einen Ende eine kleine Seilscheibe, am andern Ende ein

Bohrer zeigt, der mit überraschender Geschwindigkeit und Kraft von dem unscheinbaren

Lederschlauche angetrieben wird. Die biegsame Welle enthält nämlich das eigentliche

Mittel der Krafttransmission, eng gewundene Stahlspiralen in einem Lederschlauch

eingeschlossen, dessen Inneres mit einer schwächern Drahtspirale verstärkt ist, und

der sowohl den Zweck hat, die Stahlkerne zu schützen, als auch durch die Steifigkeit des Leders vor allzu

scharfen Abkröpfungen zu bewahren. Die Anbringung des Werkzeuges ist in Figur 29

dargestellt, wo auch die Antriebsrolle ersichtlich ist, über welche das Antriebsseil

von irgend einem Transmissionstheile geworfen und durch Gewichte gespannt wird,

welche an den mit der Seilrolle verbundenen Haken gehängt werden. Der Querschnitt

der biegsamen Welle ist in Figur 30 skizzirt; in dem

mit Draht versteiften Lederschlauche befinden sich zwei oder mehr eng gewundene

Spiralen von 4 oder 5fachem Gewinde. Dieselben sind mit abwechselnd rechtem und

linkem Gewinde über einander aufgewunden derart, daß der innere Kern das

Zusammendrehen, der äußere Mantel das Oeffnen der Spiralen unter dem Einflusse der

durchgehenden Kräfte verhindert, während dem Abbiegen des ganzen Systemes nichts im

Wege steht. Das so hergestellte Kabel hat eine sehr hohe Torsionsfestigkeit mit

gleichzeitig sehr geringer Biegungsfestigkeit, wie dies eben dem angestrebten Zwecke

entspricht.

In der Ausstellung waren Bohrer von 10 bis 25mm Durchmesser, von beiläufig gleich starken Kabeln angetrieben, in

Thätigkeit zu sehen, um die außerordentlich bequeme Handhabung derselben zu zeigen.

Der richtige Platz zur Anwendung dieser Kabel ist jedoch entschieden in der

Kesselwerkstätte zu suchen, wo noch immer die Ratsche eine ausgedehnte, und mit

unsern jetzigen Hilfsmitteln schwer zu beschränkende Herrschaft ausübt. Mit Stow's

Kabel jedoch würde auch hier Maschinenarbeit die Handarbeit zumeist verdrängen.

41. Roy's Patent

Kardenschleifapparat. (Fig. 31 [b/3].)

Bei den bekannten Kardenschleifapparaten von Horsfall und

von Dronsfield (* 1872 203

429) wird die rotirende Schleifrolle durch eine doppelt, rechts und links

geschnittene Schraubenspindel längs der Kardenwalze hin- und hergeführt.

Solche Schraubenspindeln sind theuer in der Herstellung und verursachen bedeutende

Abnützung der Gewindzüge und des in sie eingreifenden Stiftes; es erscheint daher

die von W. J. Horrobin in Cohons, N. Y. auf der

Ausstellung vertretene Kardenschleifmaschine (Fig. 31) wohl

beachtenswerth.

Bei derselben ist die Schleifrolle auf einer hohlen Welle aufgesetzt, deren Lager

direct in das Kardengestell vor der zu schleifenden Walze eingelegt werden. Die

beiden in Figur

31 ersichtlichen Riemenscheiben werden im selben Sinne, jedoch mit

verschiedenen Geschwindigkeiten von der Welle der Kardentrommel angetrieben und

dadurch die Schmirgelscheibe sowohl in rasche Umdrehung versetzt, als auch längs der

ganzen Breite der Karde hin- und herbewegt. Dies geschieht dadurch, daß die

Schleifrolle S in einen schmalen Schlitz der hohlen Welle mittels des

Armes a eingreift, welcher zunächst als Keil dient, um

die von der rechtsseitigen Riemenscheibe bewirkte Drehung der Welle auf die

Schleifrolle zu übertragen, ferner aber auch zur Vermittlung der hin- und

hergehenden Bewegung benützt wird. Im Innern der hohlen Welle ist nämlich eine

Stahlkette über zwei Kettennüsse gespannt, von denen die linksseitige mittels der

kleinern Riemenscheibe durch Kegelräder angetrieben wird, während die andere

Kettennuß sich lose dreht und mittels einer Schraube zum Anspannen der Kette dient.

An einem der Kettenglieder ist ein vorstehender Stift angebracht; derselbe greift in

den verticalen Schlitz des an der Schleiftolle S

befestigten Armes a und ertheilt hierdurch der letztern

die gewünschte hin- und hergehende Bewegung.

Die Zahnradwelle, auf welcher die kleine Riemenscheibe sitzt, muß selbstverständlich

langsamer gehen wie die hohle Welle, um eine relative Bewegung der beiden Kegelräder

zu erzielen; bei einer Feststellung der kleinen Welle wäre allerdings eine

Riemenscheibe mit Riemen zu sparen, die Bewegung der Kette würde jedoch mit zu

großer Geschwindigkeit erfolgen und nicht regulirbar sein. Als passendste

Geschwindigkeiten der Schleifrolle sind angegeben:

m

450

Umdrehungen

20 mal hin und her

für

0,457

breite

Kardenwalzen

450

„

18

„

0,762

„

„

400

„

16

„

0,914

„

„

350

„

12

„

1,025

„

„

350

„

10

„

1,219

„

„

(Fortsetzung folgt.).

Tafeln