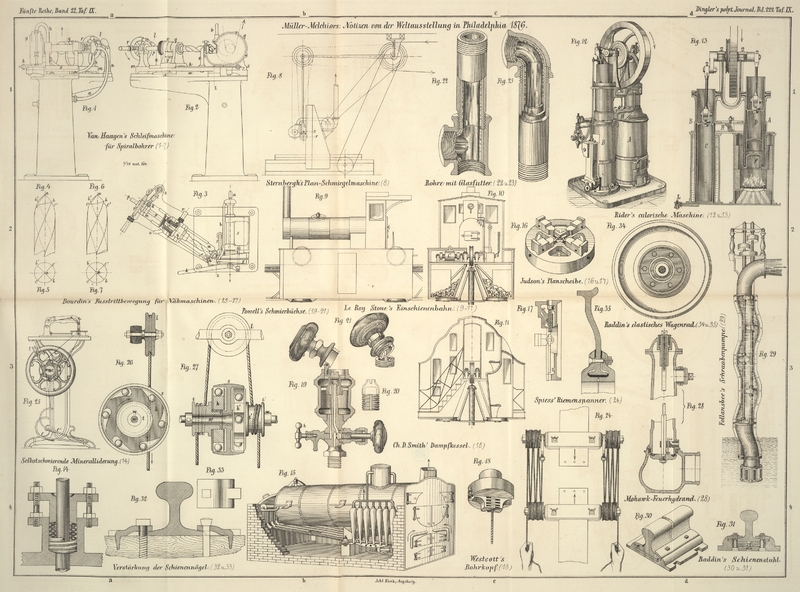

| Titel: | Notizen von der Weltausstellung in Philadelphia 1876; von Ingenieur Müller-Melchiors. |

| Fundstelle: | Band 222, Jahrgang 1876, S. 401 |

| Download: | XML |

Notizen von der Weltausstellung in Philadelphia

1876; von Ingenieur Müller-Melchiors.

Mit Abbildungen auf Taf.

A und Taf. IX.

(Fortsetzung von S. 113 dieses Bandes.)

Müller-Melchiors, Notizen von der Weltausstellung in

Philadelphia 1876.

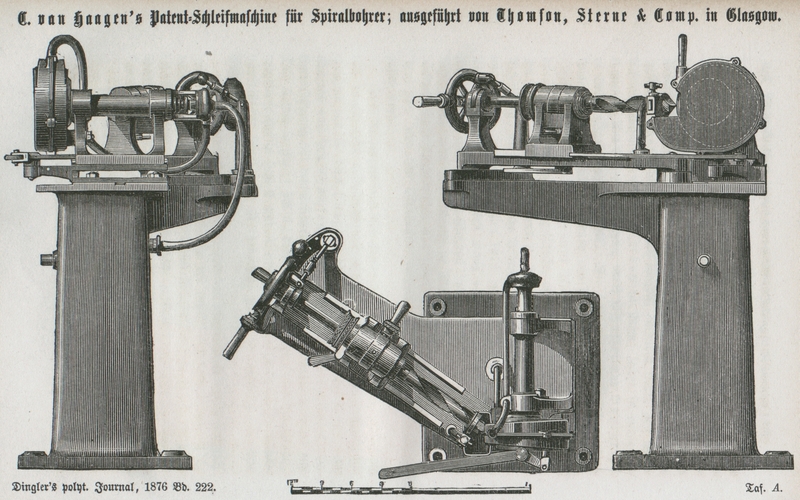

42. Van Haagen's Schleifmaschine für

Spiralbohrer. (Taf. A und Fig. 1 bis 7 [a/1].)

Es sind zwei Arbeitsmaschinen, deren ausgedehnte Einführung in den Maschinenbau wir

den Amerikanern verdanken, die Fräsmaschine und die Schmirgelmaschine. Groß war

daher die Erwartung aller nach Amerika Ziehenden, in der Anwendung und Ausbildung

dahin gehöriger Werkzeuge Neues zu sehen und zu lernen; ebenso groß die

Enttäuschung, denn die Ausbeute war äußerst gering. Eine Schmirgelmaschine zum

Schleifen der Spiralbohrer, welche den Gegenstand dieses Artikels bildet, sowie eine

Maschine zum Planschmirgeln, die nachfolgend beschrieben werden soll, waren die

einzigen bemerkenswerthen Novitäten unter den amerikanischen Schmirgelmaschinen der

Ausstellung; von den Fräsmaschinen war keine einzige Novität erschienen, da die

vielfach und in vortrefflicher Ausführung vertretene Universalfräsmaschine (Milling machine) schon Jahre lang bekannt, allerdings

noch immer nicht in unsern europäischen Fabriken eingebürgert ist. Diese Maschine

fehlt in keiner wohleingerichteten Werkstätte Amerikas, dient, mit Theilmechanismus

versehen, zum Schneiden von Zahnrädern, zur Herstellung von Spiralbohrern, welche

aus einer runden Stahlstange schraubenförmig ausgefräst werden, und aller andern

Fräswerkzeuge, sowie endlich zu jeder Arbeit, welche auf keiner andern

Bearbeitungsmaschine geleistet werden kann. Abgesehen von diesem Cabinetstücke

amerikanischen Werkzeugmaschinenbaues sieht man in Amerika die Fräse ebensowohl nur

auf Specialzwecke beschränkt wie bei uns in Europa.

Ein gleiches gilt von der Schmirgelscheibe, welche vorzugsweise zum Glätten

eingesetzter Bestandtheile und zum Schärfen von Werkzeugen angewendet wird und kaum weiter

verbreitet ist als in modernen deutschen und englischen Fabriken. Die Anwendung von

Schleifsteinen und von Schmirgelriemen weist gleichfalls keine Neuerung auf, dagegen

sind anderseits in europäischen Fabriken Fortschritte in der Construction von

Präcisions-Schmirgelmaschinen gemacht worden, hinter denen Amerika

entschieden zurückgeblieben ist. Als Beispiel derselben waren zwei

Plan-Schmirgelmaschinen von Bollmann in Wien,

leider in wenig empfehlender Ausführung, erschienen, durch Schäffer und Budenberg in

Buckau-Magdeburg ausgestellt. Wir hoffen von diesem interessanten

Ausstellungsobjecte noch Zeichnung und Beschreibung bringen zu können.

An Stelle derartiger raffinirter Mechanismen sieht man in Amerika durchwegs die

einfache Schmirgelscheibe, ohne jegliche Einspannvorrichtung, mit einfacher Auflage

für das zu bearbeitende Werkzeug oder sonstige Arbeitsstück; selbst die reizende

Bohrerschleifmaschine von Wm. Sellers und Comp., welche in Wien 1873 so vielen Beifall erregte (*

1873 210 245), scheint nur äußerst wenig verbreitet zu

sein, und es erweckt gerade keinen imponirenden Eindruck von der amerikanischen

Schmirgelkunst, wenn man beispielsweise in allen Locomotivwerkstätten die gehärteten

Steuerungscoulissen aus freier Hand nach der Schablone abschmirgeln und den

Gleitbacken mühsam mit Schmirgelpulver einpassen sieht.

In wohlthätigem Contraste gegen dieses allgemein übliche Verfahren und darum desto

auffallender erscheint die hier zu beschreibende Schleifmaschine von C. van Haagen

Von demselben Constructeur rührt der S. 108 beschriebene expandible Bohrer

her. und Comp. in Philadelphia, welche übrigens auch

von Thomson, Sterne und Comp.

in Glasgow im Einverständniß mit dem Erfinder fabricirt wird.Das Gewicht der Schleifmaschine für Spiralbohrer von 7 bis 40mm Durchmesser beträgt mit

Vorgelegewelle (welche 885 Touren pro Minute machen soll) und Schlüssel

240k; der Preis loco Glasgow

bei Thomson, Sterne und Comp. 45 Pfund Sterling, beiläufig 900 M. Dieselbe, dargestellt auf Taf. A und in Fig. 1 bis 3, dient zum Anschärfen

der Spiralbohrer, wie ein solcher in Fig. 2 und 3 eingespannt gezeichnet

ist; zum Verständniß der Wirksamkeit ist es nöthig, zuvor die hieran zu stellenden

Anforderungen klarzulegen.

Der Bohrer (Fig.

4 und 5) schneidet mit den Kanten ab und ab', welche den

Schnitt einer Kegelfläche mit einer durch deren Achse gehenden Ebene darstellen.

Hinter diesen Arbeitskanten muß die Oberfläche des Werkzeuges unter der Kegelfläche

zurücktreten, da sich sonst der Bohrer klemmt, warmläuft und nicht schneiden kann.

Die hinter der Schneidkante befindliche Oberfläche des WerkzeugesWerkeuges ist daher keine Kegelfläche

Taf. A. C. van Haagen's Patent-Schleifmaschine für

Spiralbohrer; ausgeführt von Thomson, Sterne & Comp. in Glasgow. S.

402–403

mehr, sondern, wie wir zunächst annehmen wollen, derart

beschaffen, daß jede Erzeugende durch die gemeinsame Spitze geht, aber einen immer

spitzern Winkel mit der Achse bildet wie die unmittelbar vorhergehende, so daß die

Verschneidung der Oberfläche von der Schneidkante ab bis zur Hinterkante ac mit dem

cylindrischen Mantel des Bohrers durch die in Figur 4 ersichtliche Linie

cb dargestellt wird. Eine solche Form des

Werkzeuges gibt der Schneide die größtmögliche Festigkeit und gestattet das

Nachschleifen des Bohrers unter geringstem Materialaufwande, läßt sich aber bei der

gewöhnlichen Zuschärfmethode, die von Hand geschieht, nur äußerst mühsam und immer

nur unvollkommen erzielen. Alles dies geschieht aber mit der Maschine Van Haagen's in einfachster und vollendetster Weise, wie

wir uns oft an der Ausstellungsmaschine überzeugt haben. Dieselbe besteht zunächst

aus einer Schmirgelscheibe, die in einem Gehäuse g

eingeschlossen ist und an der Arbeitsstelle mit Wasser bespritzt wird, um das

Weichwerden des zu schleifenden Bohrers zu verhindern. Die Spindel der

Schmirgelscheibe ist in zwei Ständern gelagert, zwischen denen der Antriebsriemen,

wie in Fig. 1

und 2 punktirt

angedeutet, aufliegt. Am einen Ende der Spindel sitzt die Schmirgelscheibe, über

welcher bei stattgehabter Abnützung das Gehäuse g so

nachgerückt werden kann, daß die Lager vor dem Schmirgelstaube stets vollkommen

geschützt sind; an dem andern Ende der Spindel sitzt eine kleine Kreiselpumpe, die

mittels des Gummischlauches a das Kühlwasser aus dem

Ständer der Maschine ansaugt und mittels des Schlauches b das Wasser zur Schmirgelscheibe führt, wo es von derselben nach abwärts

ins Gehäuse mitgerissen und von hier durch den Schlauch c (Fig.

3) in ein Sammelreservoir geführt wird, das gleichfalls im Ständer

angeordnet ist. Die Lager der Antriebsspindel sind nicht fest mit dem eigentlichen

Maschinengestelle verbunden, sondern auf demselben mit einem Schlitten s geführt, welcher durch den Handhebel h in der Richtung der Pfeile (Fig. 3) hin- und

herbewegt werden kann.

Der zweite Bestandtheil der Maschine ist die Einspannvorrichtung des Bohrers.

Dieselbe ist auf einem drehbaren Arm m angebracht,

dessen Drehungspunkt durch einen festen Zapfen z im

Maschinengestelle gebildet ist, während das andere Ende in einem concentrischen

Schlitze des nach dieser Seite herausragenden Gestelles (siehe Figur 3) getragen und

geführt wird. An diesem Ende trägt der drehbare Arm m

ein Lager, in welchem eine Spindel p gelagert ist, auf

der das Handrädchen r zunächst frei beweglich aufsitzt.

Dasselbe hat auf der einen Seite einen Griff, diametral gegenüber, wie aus Fig. 1 und 3 ersichtlich,

ein Gegengewicht angebracht und zwischen beiden einen in der Peripherie drehbaren

Kloben k, welcher die Schwingung des Armes m unter dem Einflusse des Griffrädchens dadurch

vermittelt, daß er durch die Zugstange l mit einer

festen Säule n verbunden ist, so daß sich bei einer

Drehung des Rädchens r im Sinne des Pfeiles in Figur 2 der

bewegliche Arm m der im Gestelle befestigten Säule n nähern und sich somit um den Zapfen z drehen muß. Denken wir uns nun mit der Spindel p den zu schleifenden Bohrer verbunden, so daß dessen

Spitze mit dem Drehungspunkte z des schwingenden Armes

zusammenfällt, und nöthigt man ferner die Spindel p an

der Drehung des Rädchens r dadurch theilzunehmen, daß

eine Klemmschraube durch den auf dem Handgriffe desselben befindlichen geränderten

Knopf angezogen, während gleichzeitig die Schmirgelscheibe an der Bohrerkante

vorüber geführt wird, so erhält die Arbeitsfläche des Spiralbohrers genau die

eingangs vorgeschriebene Form, wie sie in Fig. 4 und 5 dargestellt ist.

Hiermit aber wäre der Bohrer noch nicht zur Arbeit brauchbar, denn in der Nähe der

Spitze a fällt die nichtschneidende Kante ac bezieh. ac

' mit der Schneidkante ab

' bezieh. ab zusammen,

hindert somit die Schneidwirkung um die Mittellinie herum. Dies zu vermeiden, muß

die nichtschneidende Kante der ganzen Länge nach hinter der Schneidkante

zurücktreten, worauf dann der Bohrer die in Fig. 6 und 7 gezeichnete Gestalt

erhält.

Um dies zu erreichen, muß gleichzeitig mit der Achsendrehung des zu schleifenden

Bohrers und gleichzeitig mit seiner Drehung um den Zapfen z endlich noch eine Längsverschiebung desselben gegen die Schmirgelscheibe

zu erfolgen. Wie einfach alle diese anscheinend complicirten Bewegungen vor sich

gehen und wie leicht die Handhabung und Adjustirung stattfindet, wird aus der nun

noch beizufügenden Beschreibung der eigentlichen Einspannvorrichtung, sowie der

Darstellung des Vorgehens beim Gebrauch der Maschine deutlich werden.

Der Spiralbohrer wird mit dem conischen, für die Bohrspindel bestimmten Ende in ein

auf der Spindel p sitzendes Futter gesteckt und dadurch

mit derselben verbunden, gleichzeitig aber unmittelbar vor der Schmirgelscheibe

durch einen genau kalibrirten Ring geführt, der in einem kleinen Tragstück e festgeklemmt wird. Durch diese Ringe, welche gehärtet

sind und für die verschiedenen Bohrergrößen jeder Maschine mitgeliefert werden,

erhält die Schleiffläche eine genau achsiale Führung, nachdem, wenn selbst das

Werkzeug verbogen sein sollte, das mit der Spindel p

verbundene Einspannfutter eine kleine Oscillation gestattet. Die Spindel p selbst ist, außer in dem oben erwähnten festen Lager

am hintern Ende des Dreharmes m, noch in einem zweiten

Lager q geführt, das auf einer Gleitbahn des Armes m beweglich und mittels eines Hebels u in

beliebiger Stellung festzuklemmen ist, je nach der Länge des zu schleifenden

Bohrers. In diesem Lager ist jedoch die Spindel p nicht

direct geführt, sondern mittels einer Hülse x, welche

verschiedene Functionen zu erfüllen hat.

Wie aus Figur 3

im theilweisen Schnitte ersichtlich ist, hat die Hülse x

das kurze Stück einer schraubenförmigen Ruth eingearbeitet, in welche ein auf der

Spindel p befestigter Stift paßt; am hintern Ende der

Hülse x ist ein geränderter Knopf, daneben auf der

Spindel p ein zweiter Knopf befestigt, zwischen beiden

eine kleine Spiralfeder eingeschaltet, um jeden todten Gang des Stiftes in der Ruth

aufzuheben. Endlich ist in der Mitte des Lagers q ein

Ring f eingelegt, in welchen der Griff v angebracht ist und zwar so, daß durch Drehen eines

Knopfes auf demselben die Hülse x mit dem Ringe f fest verbunden wird, während letzterer durch einen

Stift, dessen Handhabe in Figur 2 bei y ersichtlich, an dem Lager q befestigt ist.

Der Vorgang beim Schleifen läßt sich nun leicht verständlich machen. Zunächst wird in

dem Ringhalter e, welcher sich vor der Schmirgelscheibe

befindet, eine Lehre eingeschoben, um zu sehen, ob sich die Horizontalkante der

Schmirgelscheibe genau vertical über der Achse des Drehungsbolzens z befindet; ist dies nicht der Fall, so werden die

Ständer der Schmirgelspindel auf dem Support s

verschoben, bis die Scheibe genau die Lehre berührt, und dann wieder

festgeklemmt.

Nach dieser Prüfung, die selbstverständlich nur von Zeit zu Zeit vorzunehmen ist,

wird in den Ringhalter e das entsprechende Kaliber

eingeklemmt, der Bohrer durchgesteckt und in das Mitnehmerfutter der Spindel p eingedrückt, nachdem das Lager q und mit ihm die Büchse x und die Spindel p, die jetzt alle verbunden sind, so weit auf der

Gleitbahn des Dreharmes m verschoben wurde, daß der

Bohrer beiläufig die Schmirgelscheibe berührt. Das Lager q wird dann in seiner Stellung auf dem Arme m

festgeklemmt, während die genaue Einstellung, und eventuell die Vorrückung, bei

gelüfteter Klemmschraube des Griffes v durch

Verschiebung der Hülse x bewirkt wird, welche zu diesem

Zwecke den geränderten Knopf erhalten hat. Ist dies geschehen, so wird die

Klemmschraube des Griffes v wieder fest angezogen,

ebenso die auf dem Griffe des Rädchens r befindliche

Klemmschraube, so daß nun die Spindel p mit dem Rade r, die Hülse x mit dem Lager

q fest verbunden ist. Jetzt läßt der Arbeiter den

Riemen angehen, regulirt den Wasserzufluß der Pumpe dadurch, daß er den durch ein

Auge geführten Kautschukschlauch b mehr oder weniger

einknickt, und ergreift dann mit der rechten Hand den Hebel h, mit der linken den Griff des Rädchens r,

bewegt letztern langsam ruckweise nach abwärts, während die Schmirgelscheibe mittels

des Griffes h rascher hin- und hergeschoben wird.

Dabei dreht sich die zu schleifende Hälfte der Bohrerfläche von unten nach aufwärts,

und wird gleichzeitig durch die Bewegung des Dreharmes m

und den Einfluß der schraubenförmigen Ruth der Hülse x

unter immer spitzerm Winkel an die Schmirgelscheibe angedrückt, so daß genau die

gewünschte Oberfläche des Bohrers (Fig. 6 und 7) erzielt wird, welche

dann noch einmal bei raschem Drehen des Rades r glänzend

polirt wird. Es verschwindet dadurch jegliche Bearbeitungsspur, wie dies auf keinem

andern Wege erzielbar wäre. Nach Vollendung der einen Bohrerhälfte wird der Arm m wieder in die Anfangsstellung zurückgebracht, die

Klemmschraube des Griffrädchens r gelüftet, der Griff

v aber mit x und p fest verbunden erhalten und um 180° verdreht,

wozu die Lüftung des den Ring f mit q verbindenden Stiftes (durch die Handhabe y) erforderlich ist, worauf dann wieder f und x mit dem Lager q, die Spindel mit dem Griffrade verbunden wird und das

Schleifen der zweiten Hälfte des Bohrers in genau derselben Weise vor sich geht. Die

ganze Operation erfordert bei weitem nicht die Zeit, welche wir zu ihrer

Beschreibung bedurften, und kann von dem ungeübtesten Arbeiter in drei Minuten

vorgenommen werden, dabei mit sicherer Gewähr einer rationellen Arbeitsform und vollkommener Symmetrie der beiden Arbeitsflächen –

ein Umstand, der speciell bei Spiralbohrern von äußerster Wichtigkeit ist und bei

keiner andern Schleifmethode so zuverlässig und mathematisch genau erfüllt werden

kann.

Durch diese Maschine erst – welche man übrigens auch, bei Feststellung des

Dreharmes m, zum Schleifen gewöhnlicher Bohrer benützen

kann – wird die rationelle Verwendung von Spiralbohrern in unsern Werkstätten

möglich, und wer die ökonomische und unübertrefflich schöne Arbeitsweise dieser

Bohrer, sowie die Schwierigkeit ihrer Herstellung kennt, wird uns nicht verargen,

daß wir dieser unscheinbaren (und in Philadelphia von den Wenigsten bemerkten und

gewürdigten) Maschine eine ausführliche Beschreibung gewidmet haben.

43. Sternbergh's

Plan-Schmirgelmaschine. (Figur 8 [b/1].)

Diese Maschine dient zum Bearbeiten ebener Flächen mittels der Schmirgelscheibe und

unterscheidet sich dadurch von den schon mehrfach durchgeführten Adaptirungen

gewöhnlicher Hobelmaschinen für ähnliche Zwecke, daß sie selbstthätig über die ganze

Breite des Tisches schmirgeln und beliebig auf jede Höhenlage, entsprechend der

Größe wechselnder Arbeitsstücke, eingestellt werden kann. Letztere Eigenschaft bildet die

hervorstechende Charakteristik dieser Maschine und wird dadurch ermöglicht, daß der

Antrieb der Schmirgelscheibe nicht von einer festen, sondern von einer beweglichen

Welle aus erfolgt, welche mit dem Quersupport, der die Lager der Schmirgelscheibe

trägt, auf und nieder geht. Aus der principiellen Skizze Figur 8 geht hervor, wie

dies durch die Einschaltung einer Zwischenwelle zwischen dem Transmissionsvorgelege

und der Maschine bewerkstelligt wird, deren Lager in zwei beweglichen Knien

angebracht sind, die einerseits auf der Vorgelegewelle, anderseits auf dem

Quersupport der Hobelmaschine unterstützt sind. Hierdurch bleibt die Distanz der

Riemenscheiben zur Bewegung der Schmirgelscheibe bei wechselnder Höhenlage des

Quersupportes stets unverändert.

Außer der rotirenden Bewegung muß die Schmirgelscheibe noch eine oscillirende

Bewegung erhalten, welche, um breitere Flächen zu schmirgeln, successive

fortschreiten muß. Beides wird durch die Steuerungsspindel s des Quersupportes bewirkt, die in eine Mutter des Werkzeughalters,

welcher hier die Lager der Schmirgelscheibe trägt, eingreift und am einen Ende mit

einer kleinen Zugstange am andern Ende mit dem Steuerungsrade verbunden ist. Die

Zugstange greift in den stellbaren Gleitklotz eines Schlitzrades, das mittels

Kegelräder und Riemenscheibe r von der beweglichen

Zwischenwelle seinen Antrieb erhält und hierdurch der Steuerungsspindel eine

oscillirende Bewegung von innerhalb gewisser Grenzen veränderlicher Amplitude

ertheilt. Am andern Ende der Spindel s sitzt das

Steuerungsrad, welches in bekannter Weise mit einem Sperrrade in Verbindung steht,

mit dem Umsteuern des Tisches je um einen Zahn verdreht wird und hierdurch, unter

Vermittlung der Schraubenspindel s, den Werkzeughalter

verschiebt. Nachdem jedoch hier die Schraubenspindel gleichzeitig noch eine

hin- und hergehende Bewegung auszuführen hat, ist sie nicht fest mit dem

Steuerungsrade verbunden, sondern mittels eines Vierkantes, welcher auf das Ende der

Spindel angearbeitet ist und derselben einerseits die oscillirende Bewegung

gestattet, anderseits die Verdrehung des Steuerungsrades auf die Spindel überträgt

und damit die seitliche Vorrückung bewirkt.

Bemerkenswerth ist noch die Anbringung eines Ventilators, der auf festem Ständer

angebracht und mittels eines Kautschukschlauches mit dem Gehäuse verbunden ist,

welches die Schmirgelscheibe umschließt, um den Arbeiter von dem schädlichen Staube

zu bewahren. Der Antrieb desselben sowie die Tischbewegung gehen von der festen

Vorgelegewelle aus. Die Maschine ist in großen Dimensionen ausgeführt, etwa 1

× 1 × 2m, und arbeitet

vortrefflich.

44. Einschienenbahn von Le

Roy-Stone. (Fig. 9 bis 11. [b.c/2].)

In dem Ausstellungsparke ist über einem tiefen Einschnitte, welcher die Ackerbauhalle

von dem schönen Glaspavillon der Gartenausstellung trennt, eine eigenthümliche

Eisenbahn erbaut worden, die sich nur einer Tragschiene

bedient, von welcher die Wagenkästen seitlich herabhängen und durch seitliche

Laufschienen gerade geführt werden. Diese Führungsschienen sind 1m,350 unter dem Niveau der Tragschiene,

1m,020 von einander entfernt,

angeordnet und in der aus Figur 10 ersichtlichen

Weise mit dem die Tragschiene unterstützenden Pfeiler verbunden. Diese Art der

Herstellung des Oberbaues wurde von General Le

Roy-Stone zuerst für eine über die Straßen in New-York zu

führende Eisenbahn – sogen. elevated railroad

– vorgeschlagen, aber statt dessen in der Greenwich-Street eine

„erhöhte Eisenbahn“ mit normaler Schienenanordnung

errichtet; die Einschienenbahn wurde dann in einer Versuchsstrecke zu Phönixville in

Pennsylvanien ausgeführt und nach erfolgreichem Betrieb in der Weltausstellung in

einer allerdings nur 200m langen Strecke

vorgeführt.

Es wird zu Gunsten dieses Systemes vorgebracht, daß der Unterbau ein so einfacher und

billiger sei, daß es selbst in ebenen Strecken einer normalen Bahn vorzuziehen wäre,

speciell aber die bequeme Ueberbrückung von Wasserläufen, Einschnitten und Straßen,

sowie die Vermeidung kostspieliger Grundeinlösungen hervorgehoben. Für erhöhte

Eisenbahnen ist insbesondere die Sicherheit gegen Entgleisungen wichtig, welche auch

wohl in erster Linie Veranlassung zu dieser Anordnung gegeben hat. Die zum Betriebe

dieser Bahn benützte Locomotive ist in Fig. 9 und 10 dargestellt, der

Querschnitt eines Wagens in Figur 11. Die Locomotive

hat ein Laufrad unter der Rauchkammer und hinter der Box das eine Treibrad, welches

von einer rotirenden Maschine in Bewegung gesetzt wird. In den herabhängenden

Seitenflügeln sind Kohlen- und Wasserraum bequem disponirt; unterhalb

derselben um verticale Achsen drehbar sind die vier Führungsräder.

Die Waggons sind zweistöckig mit dem obern Fußboden im Niveau der Tragschiene, mit

dem Boden des untern Stockwerkes direct über den Führungsrollen.

Von Details ist wohl nur der Antriebsmechanismus der Locomotive bemerkenswerth,

welcher unrichtiger Weise als erste Anwendung einer rotirenden Dampfmaschine zu

Eisenbahnzwecken gerühmt wird.Im J. 1842 wurde (nach Heusinger im Handbuch für

specielle Eisenbahntechnik, Bd. 3 S. 1025) auf der

Liverpool-Manchester Bahn eine Locomotive mit einer rotirenden

Maschine von Rowley probirt. Diese Maschine

ist nach dem La France-System gebaut, scheint aber vollständig mit dem

bekannten Dudgeon-Motor überein zu stimmen und besteht aus zwei Zahnrädern,

auf deren im Eingriff befindlichen Zähne der Dampfdruck wirkt. Die zwei Zahnräder

sind im Gehäuse C (Fig. 10) dampfdicht

eingeschlossen und das eine von ihnen ist unmittelbar mit dem Treibrade verbunden.

Enthusiasten für rotirende Dampfmaschinen glauben hiervon eine neue Epoche der

Locomotivmaschinen ableiten zu müssen; wir denken jedoch, daß sie bis zur Erreichung

einer wahrhaft ökonomischen Leistung durch rotirende Maschinen noch einige Zeit

warten dürften.

Die Bahn geht äußerst ruhig, selbst bei höheren Geschwindigkeiten, und ist wegen der

absoluten Sicherheit gegen Entgleisungen für erhöhte Eisenbahnen wohl

empfehlenswerth; als Novität können wir sie jedoch nicht erklären, nachdem schon im

J. 1872, im Feldlager der englischen Truppen zu Aldershot, eine Locomotivbahn im

Betriebe war, welche von dem bekannten Ingenieur Fell,

dem Erbauer der Bergbahn über den Mont-Cenis, construirt und ausgeführt wurde

und auf vollständig analogem Grundgedanken beruhte.

45. Rider's calorische Maschine.

(Fig. 12

und 13. [d/1].)

Die Figuren 12

und 13

stellen eine neue Form von calorischen Maschinen dar, welche speciell für Pumpwerke

geeignet erscheint und als solche schon mehrfache Verwendung gefunden hat. Sie

besteht aus einem Arbeitscylinder A und einem

Compressionscylinder B, ersterer in einem Feuerraum

eingesetzt zur Temperaturerhöhung der zur Arbeit gelangenden Luft, letzterer mit

einem Wassermantel E umgeben, durch welchen alles von

der Pumpe P (Fig. 12) angesaugte

Wasser durchgetrieben wird. In den beiden Cylindern bewegen sich die Plungerkolben

C und D, welche derart

eingerichtet sind, um der abzukühlenden bezieh. zu erwärmenden Luft eine möglichst

große Oberfläche zu gewähren; zu demselben Zwecke ist in dem Arbeitscylinder noch

ein zweites Rohr G eingesetzt. Zwischen Arbeitscylinder

und Compressionscylinder ist ein aus zahlreichen dünnen Plättchen bestehender

Regenerator H angebracht, am Fuße des

Compressionscylinders ein Luftventil L, um Verluste

durch Undichtheiten zu ersetzen, da immer dasselbe Luftquantum wieder und wieder

verwendet wird. Die Bewegungsübertragung geschieht durch direct an den Kolben

angebrachte Treibstangen auf die um 90° versetzten Kurbeln der

Schwungradwelle, die Bewegung der Pumpe unmittelbar von dem Kolben des

Compressionscylinders aus. Auf der Schwungradwelle sitzt auch ein Schnurlauf für den

Regulator, dessen Disposition aus Figur 12 ersichtlich

ist.

Nach dieser Darstellung der einzelnen Bestandtheile wird die Wirkungsweise der

Maschine leicht verständlich. Für die höchste Stellung des Compressionskolbens steht

der Arbeitskolben auf Mitte Hub und erreicht bei der nun folgenden Viertelumdrehung

seine tiefste Stellung, während der Compressionskolben auf Mitte Hub herabgelangt

und dabei die Luft in der Maschine auf etwa 1/3 ihres frühern Volums comprimirt. Bei

dieser Viertelumdrehung findet somit keine Arbeitsleistung, sondern Entnahme der im

Schwungrad aufgespeicherten Kraft statt.

Bei der nächsten Viertelumdrehung im Sinne des Pfeiles gelangt der Compressionskolben

in die tiefste Stellung, der Arbeitskolben auf Mitte Hub, und die unter ersterm

befindliche Luft strömt ohne weitere Compression dem aufsteigenden Arbeitskolben

nach, wird aber dabei durch das Passiren der von früher erwärmten Plättchen des

Regenerators, sowie beim Durchgang zwischen dem ringförmigen Raume, der durch die

Wandungen von A und G

gebildet ist, erwärmt, expandirt und gibt somit Arbeit an den Arbeitskolben D ab.

Bei der dritten Viertelumdrehung erreicht der Arbeitskolben bei größter Expansion der

nun völlig erwärmten Luft seinen höchsten Stand unter gleichzeitiger

Arbeitsverrichtung; ein Theil der Luft strömt jedoch dem Compressionskolben nach,

welcher jetzt gleichfalls nach aufwärts steigt. Die Kurbeln der Maschine stehen

hierbei in der Stellung der Figur 12, die mit

Arbeitsleistung verbundene halbe Umdrehung ist beendet.

Bei der letzten Viertelumdrehung, welche noch zu machen ist, um die Kolben wieder in

ihre Anfangsstellung zu bringen, erreicht der Compressionskolben den höchsten Stand,

der Arbeitskolben geht auf Mitte Hub nach abwärts und drängt dabei die erwärmte Luft

durch den Regenerator, wo sie ihre meiste Wärme abgibt, nach dem

Compressionscylinder B, wo sie durch den Wassermantel

völlig abgekühlt wird und wieder auf ihre Anfangsspannung, gleich der äußern Luft,

gelangt.

Auf diese Weise findet bei einem Spiel der Maschine nach einander in je einem

Viertelhube volle Arbeitsleistung, halbe Arbeitsleistung, halbe Kraftabgabe, endlich

volle Kraftabgabe statt, die Summe der letztern beiden Werthe selbstverständlich um

den Betrag der nutzbar gemachten Heizkraft geringer als die Arbeitsleistung der

beiden ersten Perioden. In Folge dieser successiven Uebergänge ist wohl erklärlich,

daß die Maschine ruhig und günstig arbeitet und eine hohe Tourenzahl erreichen läßt,

wie wir dies bei der im dritten Kesselhause als Speisepumpe im Betrieb befindlichen

Maschine beobachten konnten. Bei derselben war kein Regulator angebracht, während

die mit einem Regulator versehene, in der Maschinenhalle von der Firma Rider, Wooster und Comp. in

Walden, N.-Y. ausgestellte Maschine nicht in Betrieb gesetzt wurde, so daß wir über die

Wirksamkeit der Regulirvorrichtung kein Urtheil abgeben können. Die Wirkungsweise

des Regulators besteht darin, daß er bei erhöhter Geschwindigkeit in dem

Compressionscylinder ein Ventil öffnet, durch welches die warme comprimirte Luft

austreten kann und statt derselben beim Aufgange des Kolbens kalte Luft durch das

Ventil L nachströmt. Es erfolgt somit im eigentlichsten

Sinne Arbeitszerstörung zum Zwecke der Geschwindigkeitsregulirung.

46. Selbstschmierende Mineralliderung

von C. O. Gehrckens in Hamburg. (Fig. 14 [a/4].)

Die mehrseitig schon eingeführte Packung besteht aus einem Asbestgewebe, das im

Innern mit einem mineralischen Fette gefüllt ist. Die so hergestellte

Verpackungsschnur wird in der aus Figur 14 ersichtlichen

Weise um die Kolbenstange gelegt, durch mäßiges Anziehen der Stopfbüchse

abgedichtet, und erhält sich selbstschmierend ohne jeden Aufwand für Schmierung der

Kolbenstange durchschnittlich ein halbes Jahr hindurch.

47. Dampfkessel von Ch. D. Smith. (Fig. 15 [b/4].)

Der Erfinder verspricht eine Ersparniß bei Anwendung seiner Verbesserung von 15 bis

75 Proc., oder entsprechende Erhöhung des gelieferten Dampfquantums, „oder

in einigen Fällen beide Vortheile gleichzeitig“, was einer Ersparung

von 86 Proc. entsprechen würde. Aber noch mehr, er erbietet sich auch, seine

Verbesserung, für deren Anbringung an einem Kessel von 1m,300 Durchmesser 500 Dollars (etwa 1850

M.) berechnet wird, auf eigene Kosten an jedem Kessel anzubringen, wenn er den

Betrag der Kohlenersparniß für zwei Jahre zugesichert erhält.

Ein nettes Modell dieser Erfindung war in der Maschinenhalle ausgestellt, im

thatsächlichen Betrieb konnte man sie im dritten Kesselhause bei einem 100e-Kessel sehen, wo sie anstandlos

fungirte, – mit welchem Resultate können wir freilich nicht bestimmen, da bis

jetzt noch keine Mittheilungen über Heizversuche bekannt wurden.

Wie aus Figur

15 hervorgeht, soll die Ersparung dadurch erzielt werden, daß die

Feuerbrücke, die Seitenwände des Heizraumes und der Boden des Feuerzuges durch

Heizfläche ersetzt wird, indem in die aus Gußeisen hergestellte Feuerbrücke das

Wasser eintritt, von hier nach dem hintern Kessel durch einen Zug schmiedeiserner

Rohre strömt, während seitlich vom Heizraum eine Reihe gußeiserner Kolben angebracht

ist, durch welche gleichzeitig eine Wasserströmung erfolgt. Dieselben bilden

nämlich, in ihrem untern Theil zusammen verbunden, ein Rohr, das über der Heizthüre in den Kessel

mündet, welcher in der Skizze als Röhrenkessel mit Retourröhren gedacht ist und

oberhalb des Rostes den Kamin angebracht hat. Um dabei dem Dampf, welcher sich in

den Kolben entwickelt, sofortigen Austritt zu gestatten, sind dieselben in ihrem

obern Theile durch ein Sammelrohr direct mit dem Dampfdom verbunden.

Auf diese Weise erzielt der Erfinder eine äußerst effective Heizfläche von 15 bis

25qm, welche zunächst die Leistung des

Kessels vergrößert, eine bessere Ausnützung der Wärme ermöglicht und eine lebhafte

Circulation des Kesselwassers hervorbringt; – alle diese Vortheile lassen

sich jedoch auf einfachere Weise und ohne die zahlreichen Verbindungen

verschiedenartigster Bestandtheile durch Anwendung eines jeden guten Röhrenkessels

mit Innenfeuerung erzielen.

48. Judson's verbesserte Planscheibe für

Drehbänke. (Fig. 16 und 17. [c/2.])

Eine größere Anzahl von Universalplanscheiben für Drehbänke sind ausgestellt, zumeist

aber ist deren Einrichtung nicht neu und bereits in frühern Publicationen

beschrieben. Die Planscheibe von Horton and Sons in Windsor Locks, Connecticut, wird mit vielem

Applomb als amerikanische Erfindung gepriesen, ist aber bereits 1862 von dem Belgier

Barassin patentirt und in diesem Journal, * 1864 173 85 veröffentlicht worden. Es mag daher nur kurz

erinnert werden, daß hier die Schraubenspindeln der vier Spannbacken an ihrem

äußersten Ende je ein kleines Kegelrad aufgefräst haben, welche gemeinschaftlich in

ein größeres Kegelrad greifen, das in den Umfang der Planscheibe als frei

beweglicher Ring eingelegt ist. Die Schraubenspindeln ragen mit angearbeitetem

Vierkant aus dem Gehäuse heraus und werden in gewöhnlicher Weise mittels

Rohrschlüssel angezogen; der gezahnte Ring vermittelt dabei beim Anziehen einer

beliebigen Schraubenspindel die gleichzeitige Bewegung aller übrigen.

Eine andere Universalplanscheibe, System Westcott, ist

gleichfalls schon beschrieben (vgl. * 1874 211 415); die

concentrische Bewegung der Spannbacken erfolgt hier durch Drehung einer mit

spiralförmiger Ruth versehenen Scheibe, in welche die Zähne der Spannbacken

eingreifen.

Beide Universalscheiben kosten mit drei Spannbacken für Arbeitsstücke bis 300mm Durchmesser 44 Dollars (etwa 160

M.).

Reid's Drehbankfutter, bei welchem die drei Spannbacken

durch Drehung einer Schraubenspindel mit rechtem und

linken Gewinde gleichzeitig radial verschoben werden, ist auch schon bekannt (vgl. *

1874 214 370).

Dagegen ist als Novität Judson's verbesserte Planscheibe

anzuführen, welche in den Fig. 16 und 17 dargestellt

ist. Bei derselben sind die drei Spannbacken unabhängig von einander, und die

„Verbesserung“ besteht darin, daß gleichzeitig mit dem

Anziehen der Bewegungsschraube der Spannbacken nicht blos nach innen, sondern auch

fest gegen die Oberfläche der Scheibe gepreßt wird und damit ein sicheres Einspannen

selbst nach eingetretener Abnützung gestattet. Dies wird dadurch erreicht, daß die

Mutter, auf welche die Schraube einwirkt, ihre Bewegung auf den Spannbacken mittels

einer Keilfläche überträgt (Fig. 17) und somit außer

der radialen Kraftwirkung noch eine Componente normal zur Oberfläche der Planscheibe

hervorbringt. Um beim Rückgange der Schraube den Spannbacken mitzunehmen, ist ein

Stift in derselben angebracht.

49. Westcott's Bohrkopf. (Fig. 18 [c/4].)

Anschließend an die oben erwähnte große Ausstellung von Westcott'schen

Universalplanscheiben wurde unter dem passenden Namen „little giant, kleiner Riese“ eine nette

Einspannvorrichtung für Bohrer vorgeführt. Dieselbe besteht aus zwei Spannbacken

(Fig.

18), welche mit rechtwinklig gekreuzten Zähnen einander übergreifen, und,

gleichzeitig gegen einander vorrückend, das vierkantige Ende des Bohrers genau

centrisch festklemmen. Diese Einspannfutter werden von der Firma Hill, Clark und Comp. in

Boston (Massachusetts) verkauft und kosten für Bohrer bis zu 13mm Stärke 9 Dollars (33 M.), für Bohrer bis

26mm Stärke 10 Dollars (37 M.).

50. Powell's Schmierbüchse für

Dampfcylinder. (Fig. 19 bis 21. [b/3].)

Diese Schmierbüchse ist auf dem bekannten CondensationssystemVgl. die Citate 1876 221 291. basirt und ist nur wegen einiger gelungener Details bemerkenswerth. Der

Dampf steigt durch die verticale Bohrung auf und lüftet das die Oeffnung

verschließende Ventil, um sich dann im obern Theil der Schmierbüchse zu condensiren,

worauf das vom Wasser gehobene Schmiermaterial durch dasselbe Ventil in den Cylinder

geführt wird. Das Ventil hat nur eine kleine Bohrung, welche schief nach innen zu

gerichtet ist; je höher es somit gehoben wird, desto rascher findet die Condensation

und um so leichter die Zuführung des Oeles statt. Man kann daher den Betrag der

Schmierung genau reguliren, indem man die in Figur 21

herausgezeichnete federnde Schraubenhülse, welche dem Ventil als Anschlag dient,

höher oder niederer stellt.

Eine weitere Eigenthümlichkeit ist die Anordnung des Deckels, der in Fig. 19 und 21 dargestellt

ist und aus einer gleichfalls federnden Schraubenhülse besteht, welche in der Mitte

durch ein Scharnier getheilt ist und aufgeklappt werden kann. Es wird dadurch der

Vortheil erreicht, daß der Arbeiter beim Schmieren den Deckel nicht ganz zu

entfernen braucht, sondern denselben nur einige Gänge aufzudrehen hat und dann

aufklappen kann, während durch Anziehen der Schraube dampfdichter Verschluß

hergestellt wird.

Der Griff H (Fig. 19) dient zum

Absperren des Dampfzutrittes, h zum Ablassen des

Condensationswassers.

51. Rohre mit Glasfutter. (Fig. 22 und

23. [c/1].)

Alle zu Wasserleitungszwecken benützten Rohre haben, nach den Ausführungen der

„Glas-Lined-Pipe-and-Tube-Company“

(548 Pearl Street, New-York) einen oder den andern Uebelstand. Eisenrohre

rosten und sind unter dem Einflusse der Kälte dem Zerspringen ausgesetzt, Bleirohre

sind giftig und dienen außerdem den Ratten zur Speise, verzinnte Bleirohre werden

durch galvanische Einflüsse zerstört, mit Kautschuk ausgekleidete Eisenrohre

ertheilen dem Wasser einen schwefligen Geschmack u.s.f. (Vgl. F. Fischer 1876 219 454. 522.)

„Unsere“ Rohre aber sind mit Glas ausgefüttert, mit einer

Zwischenlage von gebranntem Gyps geschützt und haben sich durch vier Jahre

„unbemerkter aber ausgedehnter“ Versuche bewährt.

Die Zeichnungen Fig.

23 und 24 zeigen diese neue Erfindung, und es ist immerhin interessant, daß so

etwas überhaupt fabriksmäßig dargestellt werden kann und zu Preisen, die einen Markt

finden. Es muß auch zugegeben werden, daß Glas selbstverständlich das beste Material

zur Leitung von Flüssigkeiten ist; wie aber bei größern Temperatursdifferenzen die

Zwischenlage von Gyps einen Ausgleich zwischen den um 50 Proc. verschiedenen

Ausdehnungscoefficienten von Glas und Eisen bewirken kann, ist ebenso unerklärlich

als der angeblich dadurch erzielte Schutz gegen den Einfluß des Frostes; und die

Verbindung endlich der einzelnen Theile „durch Bestreichen der Glaskanten

mit Cement“ kann doch wohl nur für ganz geringe Druckhöhen genügen.

Ein stärkeres Anziehen der Schraube muß aber unfehlbar das Zerspringen des

Glasfutters zur Folge haben, worauf dann die Hausbewohner statt der langsamen

Vergiftung durch Bleirohre einem etwas raschern Ende entgegensehen dürften.

52. Verbesserter Riemenspanner von

F. L. und W. Spieß in

New-York. (Figur 24 [c.d/4].)

Der zu spannende Riemen wird an den beiden Enden mittels Klemmschrauben zwischen je

zwei Platten festgeklemmt und diese selbst durch die beiderseitig angebrachten

Rollenflaschenzüge zusammengezogen. Dadurch wird eine große Kraftäußerung ermöglicht

und die Arbeit des Nachziehens der Riemen ungemein erleichtert. Der Preis des

Apparates beträgt für 150mm breite Riemen 6

Dollars (22 M.) und für jeden Zoll (25mm)

zunehmender Breite 1 Dollar mehr.

53. Bourdin's Fußtrittbewegung für

Nähmaschinen. (Fig. 25 bis 27. [a/3].)

Verschiedene kleine Motoren, theils mit Elektricität, theils mit Druckwasser

betrieben, waren auf der Ausstellung erschienen, um den Ersatz der menschlichen

Arbeit durch Maschinenkraft zum Betriebe der Nähmaschinen darzustellen. Schon lange

sind diese Versuche auf der Tagesordnung und haben manche geistreiche und

vortreffliche Lösung des Problems hervorgebracht (vgl. Schmid's Motor für Nähmaschinenbetrieb * 1875 215 15), ohne daß jedoch jemals an eine allgemeine Anwendung irgend einer

derartigen Maschine gedacht werden konnte. Wir halten daher auch die fortwährenden

Versuche nach Vervollkommnung auf diesem Gebiete für absolut nutzlos, nachdem für so

kleine Kräfte nur durch eine Centralisirung der

KraftquelleWie dies eventuell durch eine billige Druckwasser- oder Luftleitung

erzielbar wäre. (Vgl. 1876 222 185. 280.), sonst aber auf keine andere Weise ein ökonomischer Ersatz der Menschenkraft

gefunden werden kann.Kürzlich hat „Das Freie Deutsche

Hochstift“ in Frankfurt a. M. eine erneute Preisausschreibung der

Bauer-Hofmann-Stiftung auf Erfindung eines geeigneten

Motors zur Bewegung der Nähmaschine erlassen. Die Bewerbungen sind

bis zum 20. Juni 1877 an die Verwaltung des Freien Deutschen Hochstiftes

einzusenden.Die Red.

Es erscheint daher rationeller, statt dessen eine Verbesserung der Art und Weise menschlicher Kraftabgabe bei Nähmaschinen,

kleinen Handdrehbänken und ähnlichem zu erstreben, und dies in gelungener Weise

durchgeführt zu haben, ist ein unbestreitbares Verdienst des Franzosen Bourdin, dessen „magisches Pedal“

als eine epochemachende Verbesserung der Nähmaschinen bezeichnet werden muß. Der

dabei verwendete Frictionsmechanismus ist dagegen schon vor einigen Jahren in

ähnlicher Weise bei Gill's Bohrratsche (* 1873 210 436. * 1874 213 7) bekannt

geworden.

Das „magische Pedal“ ist in Figur 25 in der

Gesammtansicht seiner Anwendung bei Nähmaschinen, in Fig. 26 und 27 in den

Details der Frictionskupplung dargestellt. Der Antrieb erfolgt durch ein Seil, das

mit seinem einen Ende an einen Fußtritt f befestigt ist

(Fig.

25), von hier aus über eine auf der Schwungradwelle w frei bewegliche Trommel t gewickelt wird,

von dieser weg über die Lauftolle l geführt, um die

zweite Trommel t' gewunden und endlich an dem zweiten

Fußtritte f' befestigt ist. Es geht somit der eine

Fußtritt herauf, wenn der andere hinab geht; in Folge dessen findet eine abwechselnd

hin- und hergehende Bewegung beider Trommeln t

und t' statt. Dieselbe erfolgt stets in

entgegengesetzter Richtung zu einander, und es erübrigt nur zu zeigen, in welcher

Weise diese oscillirende Bewegung der Trommeln in die continuirlich rotirende der

Schwungradwelle w umgesetzt wird. Zu diesem Zwecke

befindet sich auf letzterer, zwischen den beiden beweglichen Trommeln festgekeilt,

eine feste Scheibe s, über welche der Antriebsriemen

gespannt ist. In diese Scheibe ragen zwei mit Blechplatten armirte Holzscheiben h herein, von denen die eine mit der Trommel t, die andere mit t' fest

verbunden ist. Die Holzscheiben sind mit Einschnitten versehen, deren Form aus Figur 26 klar

ersichtlich ist; innerhalb der Einschnitte und zwischen den Blechplatten und der

innern Fläche des Laufkranzes der Scheibe s

eingeschlossen liegen sechs Kugeln aus Hartgummi, welche die abwechselnde Kupplung

der Holzscheiben h und h'

und damit der Trommeln t und t' mit der Festscheibe s vermitteln.

Dreht sich nämlich die Scheibe h in dem Sinne des Pfeiles

der Figur 26,

so werden die auf der linken Seite befindlichen Kugeln durch ihre Schwere nach

abwärts fallen, zwischen dem Kranz der Scheibe s und dem

Zahn der Scheibe h eingeklemmt und übertragen so die

Bewegung der letztern auf die Schwungradwelle. Geht jedoch die Schnur nach aufwärts

und die Scheibe h im entgegengesetzten Sinne, so rollen

die Kugeln in den Einschnitten zurück und keine Kraftübertragung findet auf dieser

Seite der Scheibe s statt; gleichzeitig bewegt sich aber

auf der andern Seite die zweite Scheibe h' im selben

Sinne, wie früher h, und nimmt daher durch einen ganz

identischen Mechanismus die Schwungradwelle weiter in derselben Richtung mit.

Die Bewegung der Maschine erfolgt somit ohne jede Schwierigkeit und ohne die

geringste Uebung des daran Arbeitenden zu bedingen, nachdem ein todter Punkt nicht

existirt, und ein Rückdrehen der Welle durch die Fußtrittbewegung geradezu unmöglich

wird. Die Größe des Ausschlages der Tritte läßt sich dadurch reguliren, daß man die

Angriffspunkte des Seiles an den Fußtritten näher oder weiter vom Drehungspunkt derselben verschieben

kann; plötzliche Arretirung der Bewegung wird durch eine Bremse möglich gemacht, die

mittels des Knies an das Schwungrad angedrückt werden kann.

54. Der Mohawk-Feuerhydrant.

(Figur 28

[d/4].)

Bemerkenswerth bei demselben ist die Vorrichtung zum Entleeren des Standrohres,

sobald das Ventil geschlossen ist. Zu diesem Zwecke befindet sich knapp oberhalb des

Ventilsitzes eine Auslauföffnung, welche durch ein Ventil verschlossen werden kann,

das bei geschlossenem Hydranten in gehobener Stellung gehalten wird. Sobald sich

jedoch bei Oeffnung des Hydranten die Ventilplatte nach abwärts bewegt, schließt

sich das Ablaufventil unter dem Einflusse der aus Figur 28 ersichtlichen

Feder. Die unten quadratische Ventilspindel ist in einem Ansatze an das Ablaufrohr

geführt und wird durch eine lange Hülse mit Muttergewinde auf und nieder bewegt; die

Abdichtung erfolgt dadurch, daß sich das mit weichem Metall gefütterte Ventil in das

abgekantete Ende des Standrohres einpreßt. Bei Reparaturen läßt sich das Standrohr

sammt dem Ventile von oben her aus dem Kniestutzen herausschrauben, wobei jedoch,

zum Unterschied von den früher (* 1876 221 297)

beschriebenen Hydranten, vorher die Leitung abgesperrt werden muß.

55. Follansbee's Schraubenpumpe.

(Figur 29

[d/3].)

Das Wasser wird von zwei Schraubenwellen in verticale Bewegung nach aufwärts

gebracht, deren Flügel in der aus der Abbildung ersichtlichen Weise gegen einander

versetzt sind. Durch die Anwendung der zweiten Welle soll bei kleinerer

Umdrehungsgeschwindigkeit das Förderquantum erhöht und die Lieferung eines

constanten Strahles ermöglicht werden, wie dies bei den ausgestellten Pumpen dieses

Systemes thatsächlich der Fall war. Der Umtrieb der Wellen erfolgt durch Riemen; bei

größern Dimensionen findet directer Antrieb mittels einer kleinen Dampfmaschine

statt, welche auf die abgekröpften Enden der beiden Propellerwellen wirkt.

56. Raddin's elastischer

Schienenstuhl. (Fig. 30 und 31. [d/4].)

Bei der allgemeinen Verbreitung und billigen Herstellung des Kautschuks in Amerika

kann es nicht überraschen, denselben auch zur Verwendung im Bahnoberbau

vorgeschlagen zu sehen, wie dies bei dem Raddin'schen

Schienenstuhle geschieht. Zur Vermeidung der an den Schienenstößen besonders

fühlbaren Erschütterungen soll hier auf dem Schienenstuhl eine Kautschukplatte

gelegt und mittels einer darüber geschraubten Platte geschützt werden. Auf letztere kommen

die beiden Schienenenden und werden mittels darüber geschraubter Laschen befestigt.

Dabei sollen die Muttern der Bolzen keiner Arretirung bedürfen, da sie durch die

Federkraft des Kautschuks gespannt erhalten bleiben.

Bei dieser Gelegenheit möge auch eine Vorrichtung zur Verstärkung der Schienennägel Erwähnung finden, welche unseres Wissens bis

jetzt noch nicht bekannt ist. Sie besteht, wie aus Fig. 32 und 33. [a/4] ersichtlich, aus einer Pratze, welche mit zwei

vorstehenden Zinken in die Schwellen greift und gleichzeitig mit dem Schienennagel

eingeschlagen wird. Derselbe erhält dadurch bedeutend größere Widerstandskraft, um

das seitliche Ausweichen der Schienen zu verhindern. Statt des Nagels ist auch, wie

auf der linken Seite der Figur 33 ersichtlich, ein

Schraubenbolzen vorgeschlagen, welchem dadurch besondere Qualität gegeben sein soll,

daß das Gewinde in rothwarmem Zustande durch Walzen eingepreßt ist.

57. Raddin's elastisches Wagenrad.

(Fig. 34

und 35. [c.d/3].)

Von demselben, vielfach auf der Ausstellung vertretenen Erfinder, welcher den

elastischen Schienenstuhl u.a.m. construirte, ist auch das elastische Wagenrad

ausgestellt, welches in Fig. 34 und 35 gezeichnet

ist. Das Rad ist in drei Theilen aus Gußeisen hergestellt: die Scheibe mit dem

gehärteten Laufkranz und die zweitheilige Nabe, welche beiderseits auf die Scheibe

geschoben und durch Schraubenbolzen festgehalten wird. Zwischen dem breiten, die

Scheibe nach innen abschließenden Ringe und den Nabentheilen, sowie zwischen diesen

und den beiden Wänden der Scheibe in dem Bereiche der Schraubenbolzen sind

Kautschukringe eingelegt und möglichst stark comprimirt. Hierdurch erhält das Rad

eine Elasticität, welche das störende Geräusch beim Fahren vermindert und die

Uebertragung von Stößen auf die Achsen mildert.

So unconstructiv dieses im J. 1867 zum ersten Mal patentirte Rad aussieht, so hat es

doch auf verschiedenen amerikanischen Bahnen theilweise Verwendung gefunden und so

günstige Resultate ergeben, daß die Fabrikanten, die

„Raddin's-Elastic-Car-Wheel-Company“,

für ihre Räder eine Lebensdauer von 120000km garantiren.

(Fortsetzung folgt.).