| Titel: | Clerc's Zinkhohofen. |

| Fundstelle: | Band 224, Jahrgang 1877, Nr. , S. 179 |

| Download: | XML |

Clerc's Zinkhohofen.

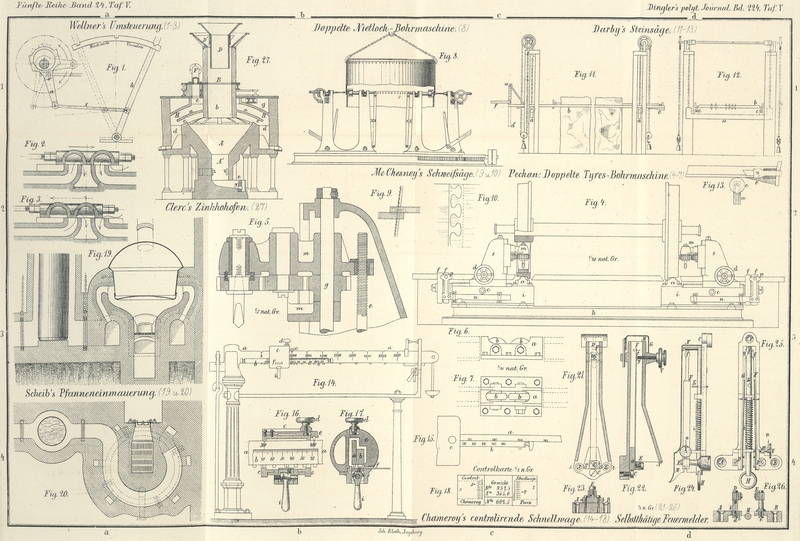

Mit einer Abbildung auf Taf. V [a. b/1].

Clerc's Zinkhohofen.

Im Vergleiche zu den Fortschritten, welche die Metallurgie des Eisens, Kupfers,

Bleies, Silbers und Goldes in den letzten Jahren gemacht hat, ist das

Zinkhüttenwesen fast gänzlich auf seinem ältern Standpunkte stehen geblieben und

namentlich auch den nordamerikanischen Bergwerksstaaten mit mannigfach rohen, seine

Kindheit bezeichnenden Einrichtungen überkommen. Die Production von 1t Zink erfordert die

Arbeit von 10 bis 15 Mann und einen Aufwand von 10 bis 20t Steinkohlen bei einem wahrscheinlich

nicht unter 20 Proc. betragenden, häufig aber noch höher sich beziffernden

Metallverluste, während das Verfahren selbst so mangelhaft und dabei zugleich so

kostspielig ist, daß, ungeachtet des verhältnißmäßig bedeutenden Marktwerthes des

Zinks, die Verhüttung von Erzen mit einem Metallgehalte von weniger als 25 Proc. die

Gewinnungs- und Verhüttungskosten kaum lohnt. Und doch hat dieser befremdende

und einigermaßen demüthigende Sachverhalt manches Entschuldigende für sich, gewinnt

selbst einen Anschein von Unvermeidlichkeit, wenn wir in Rücksicht ziehen, daß das

Zink selbst ein ganz eigenthümlich geeigenschaftetes und in hohem Grade schwierig zu

verhüttendes Metall ist. Es läßt sich nicht gleich den meisten andern technisch

wichtigen Metallen mit Hilfe der Wärme und reducirender Zuschläge aus seinen Erzen

gewinnen; denn zu seiner Reduction ist eine Temperatur erforderlich, welche höher

liegt als sein Siedepunkt, als der Punkt, bei welchem es verdampft oder sich

verflüchtigt. In Folge dieser Eigenthümlichkeiten kann metallisches Zink nur auf dem

Wege der Destillation mit nachfolgender Condensation gewonnen werden; in dieser

Hinsicht gleicht dieses Metall dem Quecksilber, freilich mit den für die

metallurgische Praxis wichtigen Unterschieden, daß es sich erst bei weit höherer

Temperatur verflüchtigt als das letztere, daß es durch atmosphärische Luft,

Kohlensäure und Wasserdampf weit leichter oxydirt wird, und daß es unterhalb einer

Temperatur von 417° starren Zustand annimmt und sich

dann nicht mehr zu einer zusammenhängenden Metallmasse vereinigen läßt, so

daß es also innerhalb gewisser, ziemlich enger Temperaturgrenzen aufgefangen und

condensirt werden muß. Dadurch sind aber die Grundzüge für die sämmtlichen bisher

zur Ausführung gebrachten Zinkhüttenprocesse gegeben: Behandlung der Erze in

geschlossenen Gefäßen (Muffeln, Retorten, Röhren) aus feuerfestem Material und

Condensation der Zinkdämpfe bei Abschluß der Luft und anderer oxydirenden Agentien.

Da die ganze zur Reduction der Erze erforderliche Hitze die Wandungen der Gefäße

durchdringen muß, so gibt man den letztern nur geringe Dimensionen; sie saugen viel

Zink ein, brennen rasch durch. Die Condensation der Zinkdämpfe erfolgt sehr

unvollständig, viel Metall entweicht durch die Gefäßwände in die Luft und geht

verloren; ein bedeutender Antheil verwandelt sich in

„Zinkstaub“ (Zinkgrau). Ferner ist die Arbeit eine sehr

anstrengende; auch erfolgt die Extraction des Metallgehaltes der Erze nur sehr

unvollständig und etwa die Hälfte des schließlich extrahirten Metalles hat zweimal

bearbeitet werden müssen (Umschmelzen des Zinkstaubes).

Die in Folge dieser Mängel der Zinkgewinnung in Gefäßöfen vielfach gemachten Versuche

zur Benutzung von Cupol- und Flammöfen scheiterten bisher, insofern bei

denselben in Folge eines mangelhaften Verfahrens, wohl auch in Folge besonderer

Schwierigkeiten lediglich Zinkoxyd (Zinkweiß) oder Zinkstaub (Zinkgrau) erzeugt

wurde. Aus diesen Gründen wurde der übrigens sehr nahe liegende Gedanke der

Anwendung von Schacht-, bezieh. Flammöfen selbst von rationellen Metallurgen

als unausführbar verworfen; man verzichtete auf dieselben gänzlich und zog es vor,

die existirenden Systeme mit allen ihren Unvollkommenheiten zu befolgen. Dies ist

denn aber doch wohl ein großer Fehlgriff; denn eine gründliche und sorgfältige

Prüfung ergibt, daß der Mißerfolg in sämmtlichen zur Veröffentlichung gekommenen

Fällen von einer irrigen Auffassung der Bedingungen, welche eine genügende Lösung

der Aufgabe allein ermöglichen, sowie von einem Radicalfehler in der Construction

der Oefen herrühre.

F. L. Clerc (Iron, November

1876 S. 581) nahm als damaliger Hüttenchemiker der Leghigh Zinc Company (Pennsylvanien)

das Problem auf einem von der von den meisten andern Zinkhüttenmännern befolgten

Richtung gänzlich abweichenden Wege in Angriff und erreichte sein Ziel, allerdings

auf einem Umwege. Zunächst wendete er einen Gasofen an, von dem Gedanken ausgehend,

das Verfahren möglicherweise durch Theilung des Processes in zwei einfache

Operationen verbessern zu können; nämlich zunächst aus den Erzen das Zink im

Wetherill'schen Oxydofen durch Verflüchtigung in Form von Oxyd zu extrahiren und

dann das letztere in einem besondern Ofen in continuirlichem Betriebe mit stark

erhitztem Kohlenoxydgas zu behandeln, so daß jede Schlackenbildung vermieden werden

konnte. Die Ofengase sollten zur Reduction der entstandenen Kohlensäure über

Holzkohle geleitet und in einem dicht am Reductionsofen liegenden und durch

denselben erhitzten, aus feuerfesten Steinen construirten Condensationsraum geführt

werden. Clerc führte den Versuch in einem

Siemens-Ofen in großem Maßstabe aus. Nachdem dieser Ofen auf fast Weißglut

gebracht worden und Esse und Luftzuführungscanal geschlossen waren, wurden einige

hundert Kilogramm Zinkoxyd auf der Sohle ausgebreitet und die gebrauchten Gase durch

eine der Seitenthüren abgeführt. Obgleich Clerc nur eine

von den vier Kammern des Regenerators zur Verfügung hatte und das Gas an Kohlenoxyd

so arm war, daß es ohne weitere Erhitzung nicht ununterbrochen verbrannte, und trotz

der geringen Stärke des lediglich durch die Steigkraft des erhitzten Gases ohne

gleichzeitige Mitwirkung der Esse entwickelten Gasstromes gelang ihm die

Verflüchtigung dieser Menge Zinkoxyd. Indessen war er nicht im Stande, den Proceß

continuirlich fortzuführen; auch fehlte es an Vorrichtungen zur Condensirung der

Zinkdämpfe, so daß das Metall als Zinkstaub entwich und mit der ihm eigenthümlichen

Farbe verbrannte. Dieser dreimal wiederholte Versuch, in Verbindung mit sorgfältigen

Berechnungen der bei den verschiedenen Operationen sowohl frei gewordenen, als

gebundenen Wärmemengen, überzeugte Clerc von der

Möglichkeit, dem Gasstrom eine solche Anfangsgeschwindigkeit zu geben, daß die

Reduction ohne Mitwirkung einer anderweitigen Wärmequelle vor sich geht, zu welchem

Behufe er dem Aufgeberumpfe und den Oefen eine solche Einrichtung gab, daß der

Betrieb ununterbrochen geführt werden konnte; gleichzeitig ermöglichte er mittels

einer besondern Ventilverbindung eine abwechselnde Erhitzung der Ofenkammern nach

dem Regenerativprincip, so daß auch das reducirende Gas dieselben durchströmen

konnte. Weitere Rechnung lehrte indessen, daß die abziehenden Gase die zur Reduction

ihres Kohlensäuregehaltes bei ihrer Berührung mit der Holzkohle erforderliche hohe

Temperatur nicht

besitzen konnten, wenn ihnen nicht eine Anfangsgeschwindigkeit gegeben wurde, welche

erhalten zu können man nicht wohl hoffen durfte.

Diese Schwierigkeit war allerdings nicht als unüberwindlich zu betrachten, denn man

hätte ja die Holzkohle allenfalls durch eine besondere Feuerung erhitzen können; bei

der bereits ziemlich complicirten Natur des Verfahrens war indessen ein näheres

Eingehen auf einen andern, scheinbar weniger versprechenden Theil von Clerc's Idee angezeigt; es konnte sich nämlich

möglicherweise empfehlen, von der Anwendung eines besondern Generators ganz

abzusehen und das nöthige Kohlenoxyd durch Beschicken des Erzsatzes mit

Brennmaterial und Zuführung stark erhitzten Windes im Ofen selbst zu erzeugen. Auf

diese Weise war es möglich, dem letztern durch das Gebläse eine gleiche Wärmemenge

wie bei dem erstern Verfahren zuzuführen und die beim letztern im Generator verloren

gehende Ueberhitze zu nutzbarer Verwendung zu bringen. Schließlich gelangte Clerc zu dem nachstehenden einfachen Verfahren, welches

sämmtliche Elemente seiner ursprünglichen Idee in sich schließt und dessen

Grundzüge, kurz zusammengefaßt, die folgenden sind: 1) Das besonders vorbereitete

Erz wird in fein vertheiltem Zustande in dem Ofen continuirlich aufgegeben, indem

während seines langsamen Niedergehens in die Sohle der Beschickungssäule ein stark

erhitzter Gasstrom eingeblasen wird. 2) Gleichzeitig kommt eine reducirende Schicht

von Holzkohle zur Wirkung und wird 3) das reducirte Zink in einem aus Ziegelsteinen

construirten Condensationsraume aufgefangen, welcher durch die Ueberhitze des neben

ihm befindlichen Ofens auf der erforderlich hohen Temperatur erhalten wird.

Der eigentliche Ofenraum hat die Form eines umgekehrten, auf einem cylindrischen

Herde A′ (Fig. 27) stehenden

Kegelabschnittes A, welcher mit einem Gewölbe a überspannt ist. Der Herd ist mit Windformen z, einem Schlackenabstich x

und in besondern Fällen noch mit einem zweiten Abstich y

versehen. Im Gewölbe ist eine große centrale Oeffnung b,

durch welche die Beschickung niedergeht, sowie eine Anzahl seitlicher Oeffnungen c angebracht, durch welche die Ofengase abziehen. Ueber

b befindet sich der zur Aufnahme der Beschickung

bestimmte Ofenschacht B, dessen unterer Theil aus

feuerfesten Ziegeln aufgemauert ist und in den oben ein innerer eiserner Cylinder

D hineinragt. Die Condensationsvorrichtung besteht

aus gemauerten, über das ganze Ofengewölb sich erstreckenden Canälen H, deren Anzahl bei dem hier abgebildeten Ofen zwölf

beträgt; dieselben communciren im obern Theile zu je vier durch die querlaufenden

Züge e mit einander und stehen zu je vier mit einer eisernen Esse

F in Verbindung; von diesen Essen ist in der

Zeichnung nur eine einzige wahrnehmbar. An der Sohle vereinigen sich je zwei neben

einander liegende Canäle zu einer Reihe von sechs um die Peripherie des Ofens

gelegten Sümpfen d, in denen sich das candensirte Metall

ansammelt.

Der Betrieb des Ofens wird nun in nachstehender Weise geführt. Die aus einem innigen

Gemenge von fein zertheiltem, zugebranntem, bezieh. geröstetem Erz, Brennstoff und

Zuschlag bestehende Beschickung, der man einen Antheil Zinkstaub von einer frühern

Schmelzung zusetzen kann, wird in den Rumpf des innern Cylinders D aufgegeben, während gleichzeitig in den äußern Rumpf

D′ des Ofenschachtes ein Antheil Holzkohle

eingeschüttet wird. Beide Materialien vereinigen sich bei ihrem Niedergehen in den

Schacht zu einer Beschickungssäule, welche sich, sobald sie in den Ofen gelangt,

ausbreitet und auf die Rast fällt. Da die Holzkohle die äußere Zone der

Beschickungssäule bildet, so wird sie beim Niedergehen der Charge nach oben gedrängt

und bildet eine Decke über der Beschickung. Indem das Zinkoxyd in den heißesten

Theil des Ofens gelangt, wird es reducirt; die Zinkdämpfe steigen mit den Gasen

empor, durchstreichen die Holzkohlendecke und treten in den Condensationsraum. Beim

Durchströmen der Holzkohlenschicht wird die in den Gasen enthaltene Kohlensäure zu

Kohlenoxyd reducirt, so daß die erstern auf das dampfförmige Metall nicht oxydirend

einwirken können; indem sie den Condensator durchströmen, geben sie ihre Wärme

allmälig ab, das Zink scheidet sich in Tropfenform aus ihnen aus und sammelt sich in

den erwähnten Sümpfen d an, aus denen es von Zeit zu

Zeit entfernt wird.

Zur Verhütung einer Verunreinigung des Zinks durch Zinkstaub dürfen die Gase, nachdem

sie unter den Schmelzpunkt des Zinks erkaltet sind, nicht länger im

Condensationsraume verweilen; ebensowenig darf ihnen aber der Abzug gestattet

werden, so lange noch eine Ausscheidung von Zink möglich ist. Hier erweisen sich die

eisernen Essen F als sehr nützlich, insofern sie

Temperaturbestimmungen der abziehenden Gase ermöglichen. Da sich im Condensator

nicht der ganze Zinkgehalt der Gase ausscheidet, so werden dieselben, bevor man sie

abziehen läßt, rasch abgekühlt und mit Wasser in Form eines feinen Sprühregens

behandelt, wodurch das Zink als schweres Metallpulver ausgewaschen wird, welches man

sammelt und bei einer spätern Schmelzung wieder aufgibt. Die von der die Erze

begleitenden Bergart und der Brennmaterialasche herrührende Schlacke wird durch den

Schlackenstich entfernt. Der Aufgebeschacht erhält eine solche Höhe, daß ein

Entweichen von Ofengasen durch ihn fast gänzlich verhindert wird.

Bei sämmtlichen bisher gemachten Versuchen zur Verhüttung der Zinkerze im Hohofen

wurde das Mißlingen durch die Bildung entweder von Zinkoxyd oder von Zinkstaub

bedingt. Zinkoxyd entsteht in Folge der Einwirkung von

atmosphärischem Sauerstoff, Wasserdampf oder Kohlensäure auf das reducirte Metall;

seine Bildung wirkt in verschiedenartiger Weise störend auf den Betrieb ein und

legt, wenn sie in größerm Maßstabe stattfindet, dem Betriebe unüberwindliche

Schwierigkeiten in den Weg, insofern sich das Oxyd entweder in schweren Rinden von

„Ofenbruch “(Hohofengalmei) an das Mauerwerk ansetzt, oder

in Form von leichten Flocken („Hüttennichts“) die Züge und

Canäle versetzt und sich nur durch sehr starke Hitze verflüchtigen oder reduciren

läßt. Aus den Gasen läßt es sich nicht auswaschen, da es mit Wasser einen Brei

bildet. Die wahrscheinlichste Quelle einer derartigen übermäßigen Oxydbildung und

des dadurch bedingten Mißlingens der erwähnten Versuche dürfte nach Clerc's Ansicht die Beschickung selbst sein, insofern

dieselbe in der Hitze Luft, Wasserdampf und bezieh. Kohlensäure abgibt; dies läßt

sich vermeiden durch sorgfältiges und aufmerksames Zubrennen der Erze und Zuschläge,

sowie durch ausschließliche Anwendung von Brennmaterial, welches bei höherer

Temperatur kein Wasser abgibt, und durch Beseitigung des Luftgehaltes der

Beschickung mittels eines den Aufgebeschacht aufwärts durchstreichenden Stromes von

Kohlenoxydgas. — Die mögliche Mitwirkung des Gebläsewindes und der

gasförmigen Verbrennungs- und Reductionsproducte zu übermäßiger Erzeugung von

Zinkoxyd dürfte, Clerc's Ansicht zufolge, weniger zu

fürchten sein. Würde nämlich der Ofen bei Abwesenheit von reducirbaren Oxyden nur

mit Brennmaterial der erwähnten Art beschickt und dann mit überhitztem, an der Sohle

eingepreßtem Gebläsewinde in Gang gesetzt werden, so würden die abziehenden Gase

entweder von Kohlenoxyd, oder von freiem Sauerstoff gänzlich frei sein. Würde man

nun Zinkoxyd in den Ofen aufgeben, so würde sich nur an solchen Punkten, wo die

Temperatur zur Reduction des erstern hoch genug ist, also ungefähr 1000°

beträgt, Kohlensäure bilden und durch eine fein zertheilte, bei derselben hohen

Temperatur Kohlenstoff enthaltende Masse als solche entweichen. Nun aber wirkt

Kohlenstoff bekanntlich schon bei 500° stark reducirend auf Kohlensäure,

demnach spricht jede Wahrscheinlichkeit dagegen, daß letztere in unreducirtem

Zustande nach oben durch die Beschickungssäule entweicht. Ueberdies beobachtete Clerc die weitere Vorsichtsmaßregel, die Beschickung mit

einer durch die Ueberhitze der Gase erhitzten Holzkohlenschicht bedeckt zu erhalten.

Zur Bestätigung seiner Annahmen ließ er in ein kaltes Gemenge von Zinkoxyd und

Holzkohlenpulver einen

bis fast zum Schmelzpunkt des Gußeisens erhitzten Windstrom eintreten; das Zink

wurde als Zinkstaub weggeblasen und erst beim Bloslegen der

Form bildeten sich Flocken von Zinkoxyd.

Die Bildung von Zinkstaub — im Wesentlichen

metallisches Zink in fein zertheiltem Zustande, wenn auch gewöhnlich oberflächlich

oxydirt — wird durch die Umstände bedingt, unter denen der Zinkdampf

erkaltet. Obgleich die Reduction des Zinks aus seinem Oxyde erst bei einer

Temperatur erfolgt, bei welcher es Gaszustand besitzt, so bleibt es doch, aller

Wahrscheinlichkeit nach, nicht lange uncondensirt, oder existirt an keiner Stelle im

Ofen als vollkommenes Gas. Dies gilt ebensowohl für die Reduction des Zinks in der

schlesischen Muffel und in der belgischen Retorte, als im Hohofen. Man kann es dann

als in der Form von kleinen flüssigen Kügelchen in den Ofengasen vertheilt vorhanden

ansehen, und die gewöhnlich als Condensation bezeichnete Operation ist eigentlich

ein Ansammeln dieser einzelnen Kügelchen zu einer einzigen flüssigen Metallmasse.

Demnach muß die Bildung von Zinkstaub durch jede Verhinderung dieser Ausscheidung

der schwerern Metallkügelchen aus den leichtern Gasen, sowie durch jede verfrühte

Abkühlung der letztern unter den Schmelzpunkt des Zinks vermehrt werden. Uebrigens

bildet sich Zinkstaub bei allen üblichen Reductionsprocessen und muß sich auch bei

jeder denkbaren Methode bilden; seine Entstehung ist nicht nothwendig ein

ernstlicher Uebelstand, kann jedoch zu einem solchen werden, wenn sie — in

Folge einer fehlerhaften Construction des Condensotors — so wassenhaft

erfolgt, daß ein theilweises Umarbeiten der Beschickung nöthig wird; oder wenn durch

Anhäufung von Zinkstaub in irgend einem Theile des Condensationsraumes der Zutritt

des Gebläsewindes gehemmt und häufiges und mühsames Reinigen nöthig wird; oder wenn

durch Zinkstaubbildung größere Metallverluste verursacht werden. In den meisten

Fällen scheinen die in Folge der Entstehung von Zinkstaub bedingten

Betriebsstörungen durch zu enge Züge, durch zu plötzliche Abkühlung der Gase (in

Folge zu rascher Expansion der letztern oder anderer Ursachen), sowie durch rasche

und unregelmäßige Bewegung des Gasstromes, schließlich auch durch den Mangel an

geeigneten Vorrichtungen zum getrennten Auffangen des flüssigen Zinks, gesondert vom

Zinkstaube, verursacht worden zu sein.

Diesen letztern Proceß, das Auffangen oder Ansammeln der Producte, führt Clerc in zwei verschiedenen Operationen aus. Der

Condensator wird auf einer Temperatur erhalten, bei welcher sich Zinkstaub nicht

bilden kann; man gibt diesem Theile des Ofens eine solche Form und solche Dimensionen, daß die

Ausscheidung der Zinkdämpfe aus den sich langsam bewegenden Gasen erleichtert wird.

Die die Gase dem Waschraum zuführenden eisernen Röhren sind so eingerichtet, daß sie

leicht abgenommen und gereinigt und rasch wieder eingezogen werden können; der

Waschapparat selbst ist derart construirt, daß fast die letzten Spuren von Zink

durch Waschen aus den Gasen gewonnen werden können. Die Wirkung eines Durchblasens

von feuchten Zinkdämpfen durch eine nur mäßig dicke Schicht der sein zertheilten

Beschickung wird voraussichtlich die Ausscheidung von Zink sein, welches sich zu

Tropfen sammeln, niederfließen und dann dem Winde den Durchgang versperren wird, bis

es sich wieder verflüchtigt hat; dadurch aber wird der Ofengang sehr unregelmäßig

und unsicher werden. Demnach müssen die Gase aus dem Ofen sehr nahe dem Punkte, an

welchem der Reductionsvorgang stattfindet, und zwar mit einer dem Verdampfungspunkte

des Zinks nahen Temperatur abgeleitet werden. Dadurch aber wird den obern Zonen des

Ofens eine außerordentlich große Wärmemenge entzogen, welche ihm in irgend einer

Weise wieder zugeführt werden muß. Daher die Nothwendigkeit flacher, d. h. solcher

Gichten, die eine verhältnißmäßig nur geringe verticale Dicke haben. Dieselben sind

von sehr günstiger Wirkung; denn je flacher die Gicht, in desto feiner vertheiltem

Zustande kann sie aufgegeben werden, ohne dem Winde den Durchgang zu versperren;

eine solche feine Zertheilung aber befördert die Reduction des Zinks sowohl, wie der

in Folge der letztern entstandenen Kohlensäure.

Die dem Ofen mit den Gasen entzogene Wärme kann ihm theilweise durch Verwendung

derselben zum Vorwärmen der Beschickung oder zum Erhitzen des Windes zurückerstattet

werden. Clerc gibt dem letztern den Vorzug —

obgleich man beides gleichzeitig ausführen kann — da die Beschickung in Folge

der besondern Methode des Aufgebens der Gichten durch die unmittelbare Berührung mit

den Gasen ökonomisch weit vortheilhafter erhitzt wird, als durch Verbrennen der

letztern und Transmission der Hitze durch die Ofenwände. Da die Gase dem Ofen rings

um seine Peripherie entnommen werden, so neigen sich die Zonen gleicher Temperaturen

der Neigung der Rast entsprechend, und indem die Beschickung nach unten und außen zu

niedergeht, gelangt sie allmälig in die Reductionszone. Zugleich kann man einen

Theil des Gasstromes, dessen Zug durch die Höhe des Aufgebeschachtes regulirt wird,

ohne Gefahr eines Metallverlustes durch jenen Schacht selbst aufsteigen lassen, so

daß durch ihn die Luft verdrängt und die Beschickung von den letzten Spuren ihres

Wassergehaltes befreit wird. Anderseits ist eine hohe Temperatur des Gebläsewindes in

vieler Hinsicht sehr wünschenswerth; durch eine solche wird die Verbrennungszone

zusammengezogen, die Reduction bethätigt und sehr befördert, das Volum der Gase

vermindert und die Anwendung flacherer Gichten ermöglicht. Diese Gründe bestimmten

Clerc, den Wind stark zu erhitzen und die Gichten in

entsprechendem Maße flacher zu machen.

Schließlich faßt Clerc seine Ansichten nochmals kurz

zusammen und spricht seine Ueberzeugung dahin aus, daß das Mißlingen der bisherigen

Versuche zur Zinkgewinnung im Hohofen der einen oder der andern der nachstehenden

Ursachen zuzuschreiben ist. Entweder gab die Beschickung Sauerstoff (atmosphärische

Luft), Kohlensäure oder Wasser ab; oder die Zinkdampf haltigen Gase wurden mit einer

zu niedrigen Temperatur aus dem Ofen abgeleitet; oder dieselben wurden auf

unzweckmäßige Weise abgekühlt; oder die obern Ofenzonen erkalteten in Folge der

intermittirenden Wirkung des Aufgebens der Gichten zu stark; oder der Condensator

versetzte sich in Folge des Absatzes von Zinkstaub. Durch Beseitigung dieser

Ursachen des Mißlingens glaubt sich Clerc einen günstigen

Erfolg seines Verfahrens zu sichern; indem er auf die Auswahl und die Vorbereitung

der Beschickungsmaterialien die größte Sorgfalt verwendet, indem er ferner

überhitzten Wind, eine Decke von glühender Holzkohle, flache Gichten der fein

zertheilten Beschickung benutzt und eine Methode des Aufgebens der letztern befolgt,

durch welche dieselbe nach und nach stark vorgewärmt wird, bevor sie in die

Reductionszone gelangt, hofft er die mit der Lösung der hier in Rede stehenden

Aufgabe verbundenen Schwierigkeiten zu überwinden, zumal er die Condensirung der

Zinkdämpfe bezüglich der Temperatur gänzlich in der Hand und ein wirksames Mittel

zur Abscheidung des Zinkstaubes aus den Ofengasen vorgesehen hat. Clerc ist jetzt mit den Einrichtungen zur Erbringung

möglichst gründlicher und vollgiltiger Beweise für den Werth der von ihm

eingeführten Verbesserungen beschäftigt, und wenn die Veröffentlichung dieser

Mittheilungen vorzeitig erscheinen könnte, so gibt er zu bedenken, daß die Zinkgewinnung im Hohofen — mögen nun seine

Bemühungen um dieselbe von Erfolg gekrönt sein oder nicht — sicherlich einer

größern Beachtung werth sein dürfte. —

Bereits vor Jahren gründete A. Müller — von der von

ihm gemachten Beobachtung ausgehend, daß Zinkoxyd nicht allein durch Wasserstoff,

sondern auch durch Kohlenoxyd bei hoher Temperatur zu Metall reducirt wird, welches

letztere seinerseits beim Contacte mit Wasserdampf oder mit Kohlensäure wieder in

Oxyd übergeht — ein neues, dem im Vorstehenden beschriebenen ganz ähnliches

Verfahren zur Zinkgewinnung, welches sowohl für kohlensaure, als für kieselsaure Erze

verwendbar ist und wesentlich darin besteht, die Zinkerze mit Kohle und geeigneten

Zuschlägen im Hohofen mit stark gepreßtem Gebläsewinde zu reduciren und die

gebildeten Gase und Dämpfe zur Zersetzung der Kohlensäure durch eine mehrere Meter

starke Schicht von glühenden Kohlen zu treiben, wonach sich das Zink in einem

seitlich angebrachten Condensator sammelt. Das Gemenge von Zinkerz mit den

Zuschlägen einerseits und die Kohle anderseits sollen vor dem Aufgeben in den

Hohofen zum Weißglühen erhitzt werden. Referent registrirt diese Thatsache ohne

jeden weitern Commentar.

H. H.

Tafeln