| Titel: | Die Jute und ihre Verarbeitung; von Ingenieur E. Pfuhl, Lehrer an der kgl. Provinzial-Gewerbeschule zu Königsberg i. Pr. |

| Autor: | E. Pfuhl |

| Fundstelle: | Band 226, Jahrgang 1877, S. 251 |

| Download: | XML |

Die Jute und ihre

Verarbeitung; von Ingenieur E. Pfuhl, Lehrer an der kgl.

Provinzial-Gewerbeschule zu Königsberg i. Pr.

Mit Abbildungen.

(Nachdruck

vorbehalten.)

(Fortsetzung von S. 156 dieses

Bandes.)

Pfuhl, über die Jute und ihre

Verarbeitung.

Die eigenthümlichen Mechanismen, welche diese Bedingungen

erfüllen, sind bei den Spindelbänken verschiedener Fabrikanten

verschieden und besonders charakteristisch bei den Maschinen

von:

1) Samuel Lawson and

Sons in Leeds;

2) Combe, Barbour

und Combe in Belfast;

3) Fairbairn,

Kennedy und Naylor in Leeds.

Bei allen Spindelbänken ist die Anordnung des Streckwerkes, der

Spindeln, die Aufstellung der Spulen etc. nahezu

übereinstimmend. Es wird deshalb die nähere Vorführung dieser

Theile in einem Beispiele genügen, während wir dann auf die

verschiedenen Aufwindemechanismen besonders zurückkommen

werden.

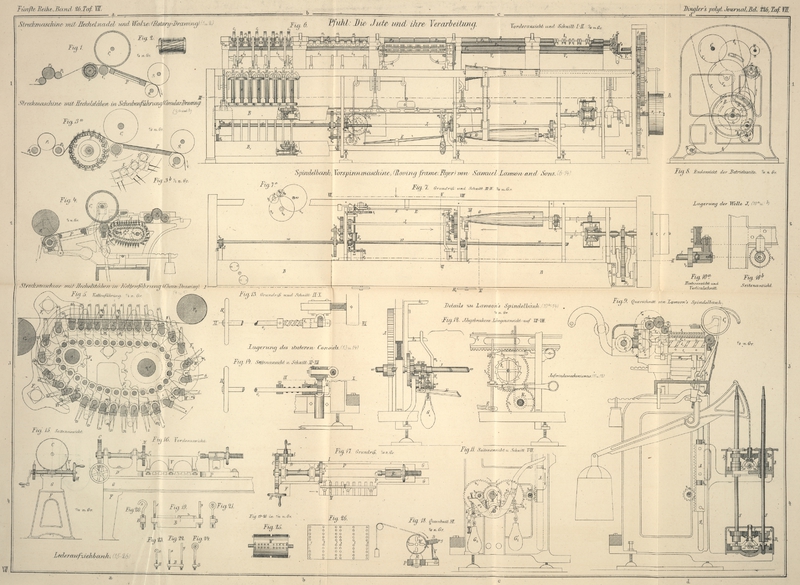

1) Die Spindelbank (Vorspinnmaschine) von Lawson ist in Fig. 6 bis

8 Taf. VII [b.d/2] in Vorderansicht und Schnitt, im

Grundriß und in einer Endansicht der Betriebsseite in 1/16 n.

Gr., sowie in Figur 9

[d/3] in einem Querschnitt in 1/8 n. Gr. dargestellt. In den Figuren 10a bis

14 sind verschiedene Details derselben in 1/8 n. Gr.

aufgezeichnet.

Die Maschine besteht aus 5 Köpfen mit je 8 Spindeln, so daß sie

im Ganzen 40 Spindeln hat. Die Spulen haben 10 Zoll (254mm) lichte Höhe bei 5 Zoll

(127mm) Durchmesser.

Der Antrieb der Maschine erfolgt, von der Spindelseite aus

betrachtet, rechts auf die Riemenscheiben r, r₀, geht an die Hauptwelle H über und von derselben Seite durch

Räderbetrieb auf die Spindeln, das Streckwerk und die Spulen.

Aus Figur 9

erkennt man die mit den Durchzügen übereinstimmende Construction

des Streckwerkes, dessen einzelne Theile mit denselben

Buchstaben wie dort bezeichnet sind.

Wir besprechen zunächst α) das Strecken der eingeführten Bänder und

β) das

Drehen der gestreckten Bänder.

Die Bewegung des untern Streckcylinders C₀ erfolgt von der Hauptwelle H (Fig. 6 und

8) durch die Räder r₁,

r₂, y (Drehungswechselrad), r₄ und Rad r₆.

Mit Rad r₄ fest verbunden ist

Rad r₇, welches durch

Transporteur t₂ die Bewegung

an das Verzugswechselrad x auf dem

Hinterschafte V₀ fortpflanzt.

Von diesem aus wird (Fig. 6 bis

9) der hintere Einzugscylinder p₁ durch die Räder r₉ bis r₁₂ bewegt und durch t₃ bis t₅ von

diesem auch der vordere Cylinder p₂.

Die Bewegung der Spindeln erfolgt von der Hauptwelle H aus durch Rad r₁, Transporteur t₁ und Rad t₂,

welches auf einer im untern Kasten, dem Spindelkasten B₁, gelagerten Welle o₁ sitzt. Von Welle o₁ aus werden durch conische

Räder s₂, durch

Doppeltransporteure (conisches Rad mit angegossenem, ebenso

großem Stirnrade) t₆ und

durch Spindelrädchen s₃ stets

je zwei Spindeln bewegt. Keines dieser Räder kann gegen ein

anderes ausgewechselt werden, weshalb die Umdrehungen der

Spindeln constant sind.

Die Aufstellung der Spindeln geht aus den Zeichnungen hervor. Aus

Figur 9 ergibt sich, daß jede derselben in einem Fußlager

ruht und in senkrechter Stellung durch ein Halslager gehalten

wird, das in dem obern Kasten, der Spulenbank B befestigt ist und mit dieser auf und

nieder geht. Um eine sichere Führung der Spindeln zu erreichen,

ist dieses Halslager nach oben zu verlängert und umschließt

daher die Spindel auf einer großen Länge. Das Schleudern der

Spindeln, sobald die Halslager etwas ausgelaufen sind –

was besonders störend bei tiefstem Stande der Spulenbank

hervortritt – wird hierdurch aufgehoben, außerdem eine

größere Spindelgeschwindigkeit ermöglicht und trotzdem eine

längere Dauer der Lager selbst erreicht.

Eine andere häufig an den Combe'schen und Fairbairn'schen

Maschinen vorkommende Führung besteht in Folgendem:

Die Halslager sind kurz und ragen nicht über die Spulenbank

hervor. Nachdem aber die Spulen aufgeschoben und die Flügel auf

die Spindeln aufgesetzt worden sind, wird für jeden Kopf der

Maschine eine gußeiserne, in Gelenken am Gestelle drehbare

Lagerplatte herabgedreht, so daß deren ausgebuchste Oeffnungen

über den obersten cylindrischen Theil jedes Flügels fassen und

so auch die Spindeln im obersten Punkte unterstützt werden.

Diese Anordnung ist sehr gut und wird vielfach der andern trotz

geringer ihr anhaftenden Unbequemlichkeiten vorgezogen. Sobald

nämlich die Spulen voll gewickelt sind, müssen die Flügel

herabgenommen und die erstern gegen leere ausgewechselt werden.

Bei den mit Führungsplatten versehenen Maschinen kommt hierzu

noch das vorherige Aufklappen und Einklinken derselben in

Federn, welche sie in aufrechter Lage während des Wechselns der

Spulen halten, wodurch ein Zeitverlust eintritt, der aber durch

andere Vortheile dieser Anordnung sofort wieder compensirt wird.

Da nämlich die über die blose Spindel gesteckten Spulen einen

geringern Kerndurchmesser haben können als die über dem

verlängerten Halslager laufenden, so kann im erstern Falle jede

Spule wenigstens eine Windung mehr Vorgarn aufnehmen, sie

brauchen also etwas weniger oft als die andern gewechselt zu

werden, wodurch es kommt, daß die etwas größere

Productionsfähigkeit schließlich auf Seiten der mit

Führungsplatten versehenen Spindelbänke liegt. Die zulässige,

auf die Dauer vortheilhafte Spindelgeschwindigkeit ist in beiden

Fällen gleich.

Zur Ermittlung der

Geschwindigkeitsverhältnisse des Streckwerkes und der Spindeln

sind folgende Zahlenwerthe anzunehmen:

r, = 42, r₂ = 32, r₃ = 56, y = (42), r₄ = 100, r₅ = 80, r₆ =

45, r₇ = 24, r₈ = 48, r₉ = 20, r₁₀ = 62, t₃ = t₄ = t₅ = 24, l = 32, l₀ = 20, m = m₁ = 15, s₂ =

24, s₃ = 16.

Theilung der oberen Schrauben 9/16 Zoll (14mm,3), der unteren 1 1/2

Zoll (38mm),

Durchmesser der Einziehwalzen 1 3/4 Zoll (44mm,4), also Umfang 5,497

Zoll (139mm,6); der

Streckwalzen 2 1/4 Zoll (57mm), also Umfang 7,068 Zoll (179mm,5).

Die Hauptwelle H

macht n = 220 Umdrehungen in der

Minute, so daß sich folgende Verhältnisse ergeben:

Umdrehungen des Hinterschaftes V₀ in der Minute:

u₀= n (r₁/r₃) (y/r₄) (r₆/x) = 220 (42/56)

(y/100) (45/x) = 74,25 y/x.

Umfangsgeschwindigkeit der Einziehwalzen in

der Minute:

u₀

(r₇/r₈) r₉/r₁₀ 5,497 = 74,25 (y/x) (24/48)

(20/62) 5,497 = 65,81 y/x Zoll.

Umfangsgeschwindigkeit der Streckwalzen in der

Minute:

F = n (r₁/r₃) (y/r₅)

7,068 = 220 (42/56) (y/80) 7,068 =

14,57 y Zoll.

Verzug zwischen Streck- und Einziehwalzen V = (14,57 y)/(65,81 y/x) = 0,22

x.

Es ist mithin für

x =

23

25

27

29

32

34

37

39

41

43

46

V =

5,0

5,5

6,0

6,5

7,0

7,5

8,0

8,5

9,0

9,5

10,0.

Die stündliche Einzugslänge Es und die

Lieferungslänge Ls pro Band in Yards ist:

Es = 74,25 (y/x) 60/12

× 3 = 123,75 (y/x) und Ls = 14,57y 60/(12 × 3) = 24,28y.

Die wirkliche Einzugs- und Lieferungslänge

wird aber wegen der unvermeidlichen Stillstände bei dem Wechseln

der Spulen und beim Fadenbruch eine geringere als die berechnete

sein und hängt außerdem noch von der Stärke des Vorgarnes ab, da

bei feinerem Vorgarn die Spulen weniger oft als bei gröberem

gewechselt zu werden brauchen; man muß deshalb, um die wirkliche

Leistung zu erhalten, die theoretische um 10 bis 15 Proc.

vermindern. Die durch die Contraction bei der Drehung etwa

verminderte Lieferungslänge kann vernachlässigt werden, da sich

die Drehungen beim Spinnen auf der Feinspinnmaschine wieder

aufziehen.

Die minutlichen Spindelumdrehungen n = n (r₁/r₂) (s₂/s₂) = 220 (42/32) (24/16) =

433,8.

Die Anzahl der Drehungen des Vorgarnes pro

Zoll sind: D = u/F =

433,8/14,57y = 29,7/y. Es ist also für

y =

19

20

21

22

24

26

28

30

34

40

46

54

D =

1,5

1,48

1,41

1,34

1,23

1,13

1,06

0,98

0,87

0,74

0,63

0,54.

Zur Bestimmung der verhältnißmäßigen

Geschwindigkeiten der Hechelstäbe gehen wir von den minutlichen

Umdrehungen u₀ des

Hinterschaftes V₀ aus. Die

Umdrehungen der Schrauben in der Minute sind u₀ (l/l₀) = u₀ (32/20) = u₀ (5/8).

Die horizontale Verschiebung (in Zollen) der

Hechelstäbe in der Minute ist sonach:

für die obern

u₀ (8/5) (18/32)

=

0,9,

für die untern

u₀ (8/5) (3/2)

=

2,4.

Die minutliche Umfangsgeschwindigkeit der

Einziehwalzen ist

u₀

(r₇/r₈) (r₉/r₁₀) 5,497 = u₀ (24/48) (20/62) 5,497 = 0,88

u₀.

Es ist also auch hier die

Horizontalgeschwindigkeit der Hechelstäbe größer als die

Umfangsgeschwindigkeit der Einziehwalzen, und zwar in folgenden

Verhältnissen:

für die obern Stäbe wie

0,9 : 0,88

oder wie

1,023 : 1

„

„ untern

„ „

2,4 : 0,88

„ „

2,72 : 1.

Die Streckdruckwalzen sind stets eiserne, mit Leder überzogene

Walzen, von denen immer zwei auf einer gemeinschaftlichen, in

der Mitte belasteten Achse sitzen, die an den Enden in durch

Gestellführungen gehaltenen Lagersteinen läuft. Die erwähnte

Droßbach'sche Führung und und Belastung wäre hier besonders gut

angebracht.

Die Belastung jedes Streckdruckwalzenpaares

geschieht durch ein nahezu 9k schweres Gewicht. Die Hebelübersetzung kann im Mittel

wie 1 : 9 angenommen werden. Es unterliegt mithin jede einzelne

Druckwalze einer Belastung von über 40k. Die Walzen sind 1 1/4

Zoll (32mm) breit,

mithin kommt auf jeden Zoll Streckdruckwalzenbreite eine

Belastung von fast 33k

(bezieh. 13k auf 1cm). Die Bänder führt man

etwa 1 Zoll (25mm,4)

breit unter den Streckwalzen hindurch, mithin wird jeder Zoll

derselben mit einem Drucke von 40k (oder auf 1cm mit 16k) belastet.

γ) Das

Aufwinden des Vorgarnes auf die Spulen. Die sämmtlichen

Spulen e, deren Gestalt beschrieben

und welche aus Figur 6

deutlich hervorgeht, sind lose über die Spindeln gesteckt und

ruhen mit dem ganzen zu ihrer Bewegung nöthigen Räderwerk auf

dem erwähnten obern Kasten, der Spulenbank B, die durch Gegengewichte abbalancirt,

an mehreren (hier 5) Stellen mit den in Geradführungen g₀ auf und ab verschiebbaren

Zahnstangen A verbunden ist, welche

ihre Bewegung von der Welle w aus

mittels kleiner Triebräder erhalten. Die Welle w wechselt in bestimmten Zeiträumen ihre

Bewegungsrichtung, wodurch die Auf- und Abbewegung der Spulen

und somit das Nebeneinanderlegen der Fäden in der Höhenrichtung

derselben erreicht wird. Die Höhe der Hebung und Senkung hängt

natürlich von der lichten Höhe der Spulen ab und muß mit dieser

übereinstimmen.

Die Drehung der Spulen, wodurch das Aufwinden des Vorgarnes auf

dem Umfange derselben erreicht wird, geschieht durch

Spulenrädchen D₅. Dieselben

laufen lose über den Halslagern der Spindeln, auf deren Bund

sich auflegend, und haben nach oben zu eine über die Spulenbank

hinaus ragende Nabe, die sich tellerförmig ausbreitet, um die

Spulen aufnehmen zu können und sie mittels zweier Stifte und

entsprechender Löcher in den Füßen derselben zu kuppeln.

Sämmtliche Spulenrädchen werden zu je zwei von

Doppeltransporteuren bewegt, die, lose auf einem festen Stifte

laufend, ihrerseits durch conische Rädchen D₄ von der im Spulenkasten

gelagerten Betriebswelle o₃

aus ihre Drehung empfangen. Die Bewegung der Welle o₃ geht von der Hauptwelle aus

und erfolgt durch die Räder D₁, D₂, D₃ (Fig. 7).

Damit aber diese Räder bei der Auf- und Abbewegung der

Spulenbank immer im Eingriff mit einander bleiben, ist das

mittlere Rad D₂ auf dem

Zapfen eines Kniees gelagert, das mit dem einen Doppelarme lose

die Hauptwelle H, mit dem andern

lose die Betriebswelle o₃

umfaßt. Bei der Auf- und Abbewegung der letztern streckt sich

das Knie oder biegt sich zusammen, ohne daß der Eingriff der

einzelnen Räder aufhören kann.

Am Anfange unserer Betrachtungen des Vorspinnens haben wir

gesehen, daß die Hebungsgeschwindigkeit mit wachsendem

Durchmesser der Spulen ab-, dagegen die Umdrehungszahl der

Spulen zunimmt, und es wurden die Bedingungen aufgestellt, nach

denen diese Aenderungen vor sich gehen müssen. Nunmehr wollen

wir zunächst die Mechanismen, welche die Aenderung der

Hebungsgeschwindigkeit, sowie den Wechsel der Bewegung

hervorbringen, und alsdann diejenigen, durch welche die

Aenderungen in der Umdrehungszahl der Spulen bewirkt werden,

näher betrachten.

Auf der rechten Seite der Maschine ist ein Conoid S₀ (Fig. 6 und

8) gelagert, welches von der Hauptwelle H durch die Räder r₁, r₃, y, r₄ und das auf seiner Achse

o₁ sitzende Rad r₁₁ eine constante

Umdrehung erhält. Mittels eines Riemens geht die Bewegung auf

ein im umgekehrten Sinne liegendes Conoid G über, das in einiger Entfernung unter dem erstern

gelagert ist. Bei leerer Spule ist der Riemen am weitesten

links, treibt mithin von dem größten Durchmesser des obern

Conoids nach dem kleinsten des untern, welches also jetzt die

größte Geschwindigkeit hat. Nach jedem Auf- oder Niedergang der

Spulenbank, nach jeder Vergrößerung des Spulendurchmessers wird

der Riemen etwas nach rechts bewegt, so daß die Umdrehungszahl

des untern Conoids successive abnimmt. Die Verschiebung des

Riemens erfolgt stets um dasselbe horizontale Stück, und ist die

Form der Conoide so, daß das Uebersetzungsverhältniß von dem

obern zum untern um eine constante Größe gleichmäßig abnimmt und

der Riemen ohne Leitrolle stets seine anfängliche Spannung

behält. Die abnehmende Geschwindigkeit des untern Conoids wird

von der Achse desselben durch die Räder b, b₀, b₁ auf

die Welle J übertragen, von welcher,

wie wir gleich näher sehen werden, die Auf- und Abbewegung der

Spulenbank ausgeht, wodurch die Bedingung erfüllt wird, daß die

Geschwindigkeit dieser Bewegung mit wachsendem Spulendurchmesser

abnehmen soll.

Die Verschiebung des Riemens und der Wechsel der Bewegung

geschieht folgendermaßen: Der Riemenführer des Conoidenriemens

ist an einer Stange S befestigt,

welche, im Gestelle gerade geführt und an zwei Stellen durch

kleine Rollen unterstützt, horizontal und mit ihm der Riemen

verschoben werden kann. Der Riemenführer selbst ruht mittels

zweier sich gegenüberstehenden Rollen auf der runden Stange v₀, wodurch einem Klemmen der

Stange S vorgebeugt ist. Die Stange

S ist am linken Ende gezahnt, greift

in ein Zahnrad z₁, und dieses

in Rad z₂, auf dessen Achse

noch die Rolle R₀ sitzt. Da

nun an derem Umfange mittels einer über zwei Leitrollen gehenden

Kette Gewicht G₁ drehend

wirkt, so wird auch dem Rade z₁ ein Bestreben, sich zu drehen und die Zahnstange

S in der Richtung des Pfeiles nach

dem dünnern Ende des obern Conoids hin zu verschieben, ertheilt.

Diese Verschiebung wird dadurch gehindert (vgl.

Fig. 6 und Detailfigur 12), daß Rad z₁ mit einem Klinkrad k₀ fest auf derselben Achse sitzt

und in den Zähnen des letztern stets eine der beiden Klinken k₁ oder k₂ liegt, während alsdann die andere stets durch

eine der Knaggen k₅ oder k₆ außer Eingriff gehalten wird.

Diese Knaggen sitzen auf einer dünnen Stange, die in beiden

Klinken Führung hat und deren unteres Ende durch einen Stift in

den Schlitz des doppelarmigen Hebels E faßt. Indem nun dieser Hebel am Ende des Nieder- oder

Aufganges der Spulenbank abwärts oder aufwärts bewegt wird,

geschieht die Auslösung der einen Klinke, während vorher die

andere auf die Mitte eines Klinkradzahnes gelegt wurde. Das

Klinkrad k₀ kann jetzt dem

Zuge des Gewichtes G₁ folgen

und sich um einen halben Zahn drehen, wodurch auch jedesmal Rad

z₁ sich um ein bestimmtes

Stück drehen und die Zahnstange S,

also auch den Conoidenriemen, um ein stets gleich bleibendes

Stück vorwärts schieben kann.

Die Auslösung der Sperrklinken muß möglichst genau mit dem

Momente des Bewegungswechsels der Spulenbank zusammen fallen und

geschieht dieses selbst zunächst folgendermaßen: Die von der

Achse des untern Conoids aus bewegte Welle J (vgl. Fig. 6 und

7, sowie die Detailzeichnungen 11 und 12) trägt an dem

einen Ende zwei Räder z₃ und

z₄. z₃ ist mit einem ebenso großen Rad z3' im Eingriff, das sich in fester

Verbindung mit Rad z₄'

– mit ebenso viel Zähnen wie Rad z₄ – lose auf einem Zapfen drehen kann. Die

Bewegungsrichtung der Räder z₃', z₄' wird

entgegengesetzt derjenigen der Räder z₃, z₄ sein. Da

nun entweder mit dem Rade z₄

oder mit z₄' ein auf der

Welle J₁ sitzendes Rad z₅ im Eingriff ist, so wird

erstere und auch durch die Räder z₆ bis z₁₁ (Fig. 7 und

7a) die

Hebungswelle w, sowie durch die

Rädchen z₁₂ und die

Zahnstangen A die Spulenbank nach

der einen oder der andern Richtung bewegt werden. Der Wechsel

der Bewegung hängt daher von dem Wechsel des Eingriffes des

Rades z₅ in z₄ oder z₄' ab und geschieht in dem Momente, wenn die

Spulenbank einen Auf- oder Niedergang vollendet. Die Welle J₁ (Fig. 11

und 12) ist

in dem Gußstück M, das sich nach

unten zu in zwei Arme w₁, w₂ ausbreitet und um den festen

Zapfen v drehen kann, gelagert. Auf

demselben Zapfen sitzt lose drehbar das Gußstück M₁ mit den Armen w₃, w₄, von denen w₄

nach der Spulenbank zu etwas verlängert ist, so daß er gegen das

Ende ihres Hubes von einer der beiden an ihr befestigten Knaggen

k₃, k₄ entweder abwärts oder aufwärts bewegt werden

kann. Die Arme w₃ und w₄ des Gußstückes M₁ sind mittels kurzer Ketten mit

den Armen w₁, w₂ des Gußstückes M durch Haken verbunden, die lose in den

Bohrungen der letztern sitzend die Gewichte G₂ tragen. Das Gußstück M wird

stets in einer der äußersten Lagen, Rad z₅ also im Eingriff mit z₄ oder z₄'

erhalten, indem sich in entsprechende Aussparungen desselben

zwei Klinken k₅ und k₅' einlegen, die um feste Zapfen

drehbar unter einander mit einer Spiralfeder so verbunden sind,

daß ihre Köpfe das Bestreben haben, nach unten zu gehen. Die

wechselweise Auslösung dieser Klinken findet durch die an den

Armen w₃, w₄ befestigten stellbaren

Schrauben q, q' bei der Drehung des

Gußstückes M₁ statt.

Bei der gezeichneten Lage der Theile ist Rad z₅ im Eingriff mit Rad z₄, und es wird gegen Ende des

Niederganges der Spulenbank ihre obere Knagge k₃ den Hebel w₄ herabdrücken und die Drehung

des Gußstückes M₁ bewirken.

Die Kette rechts (Fig. 12),

welche Arm w₄ und w₂ verbindet, wird lose, und es

hat das Gewicht G₂' das

Bestreben, den Arm w₂

herabzuziehen, was aber noch durch die Klinke k₅' gehindert wird, während sich

die Kette links mit dem Gewichte G₂ hebt, ohne aber ein Mitnehmen des Armes w₁ zu bewirken. Im nächsten

Moment stößt Schraube q gegen Klinke

k₅' und verursacht deren

Auslösung aus dem Einschnitte des Gußstückes M. Nunmehr kann Gewicht G₂' den Hebel w₂ herabziehen und die Drehung

des erstern nach rechts bewirken, wodurch Rad z₅ mit Rad z₄' in Eingriff kommt. Die Bank geht nunmehr

aufwärts und findet am Ende des Aufganges der entsprechende

Wechsel statt. Indem nun der Hebel E

mittels eines Schlitzes über einen Stift des Armes w₁ faßt, findet auch dessen

Drehung in dem Momente des Bewegungswechsels statt, also auch in

beschriebener Weise die Verschiebung des Conoidenriemens.

Die sämmtlichen Theile, welche den Bewegungswechsel

hervorbringen, sind aus schmiedbarem Guß hergestellt, also

dauerhaft genug, um die unvermeidlichen Stöße auszuhalten.

Die Welle J₁, welche an dem

einen Ende etwas nach links oder rechts bewegt wird, muß am

andern Ende so gelagert sein, daß sie dieser Bewegung folgen

kann. Figur 10a und 10b zeigen diese

Lagerung in 1/8 n. Gr. Danach liegt die Welle in einer Muffe und

wird in ihrer Lage durch eine am Ende vorgeschraubte Scheibe und

durch das sich dicht an erstere anlegende Rad z₆ gehalten. Die Muffe ist mit

einem Zapfen versehen, der, rechtwinklig nach oben gehend,

drehbar in einer Hülse angeordnet ist.

Die Aenderungen in der Umdrehungszahl der Spulen werden

folgendermaßen bewirkt. Die mit jedem Auf- oder Niedergange der

Spulenbank verminderte Geschwindigkeit der Welle J geht durch Rad Q auf Rad R über, welches lose

auf der Hauptwelle H läuft und

zwischen Kranz und Nabe, in Zapfen drehbar gelagert, die sich

diametral gegenüber stehenden, gleich großen

conischen Räder R₁ und R₂ trägt. In diese Räder greift

von der einen Seite das mit der Hauptwelle H verbundene, dieselbe Größe habende Rad

R ein und auf der andern Seite Rad

D, welches auf einer lose auf die

Hauptwelle gesteckten Büchse zugleich mit dem Rade D₁ fest sitzt, von welchem aus

die Bewegung auf schon beschriebene Weise an die

Spulenbetriebswelle o₃

übergeht. Diese eigenthümliche Rädercombination wird

„conisches Differentialgetriebe“, nach Reuleaux aber treffender

„Umlaufrädergetriebe“ genannt, und erhalten

die Räder D und D₁ eine Geschwindigkeit, die sich

aus der constanten der Hauptwelle H

und der bei jedem Hube der Spulenbank abnehmenden der Welle J zusammensetzt.

Es handelt sich darum, die Beziehung der

resultirenden Geschwindigkeit zu den beiden sich combinirenden

Drehungen fest zu stellen. Zu dem Zweck, betrachten wir das

Umlaufrädergetriebe zunächst für sich allein und beachten, daß

die durch Rad Q bewirkte Umdrehung

des Rades R in demselben Sinne wie

die der Hauptwelle erfolgt. Diese Richtung bezeichnen wir mit

– (minus), die entgegengesetzte mit + (plus). Man kann

nun annehmen, die einzelnen Bewegungen erfolgten nicht

gleichzeitig, sondern nach einander, so wird die resultirende

Bewegung schließlich gleich der algebraischen Summe der

einzelnen sein.

Zu dem Zweck sei zuerst Rad R festgehalten gedacht, während Welle

H mit dem Rad K in Bewegung ist und sich mit n Umdrehungen in der Minute bewegt. Es wird alsdann Rad

K dieselbe Anzahl auf das

gleichgroße Rad D übertragen und die

Bewegungsrichtung desselben eine positive sein. Die auf Rad D übertragene Bewegung ist also + n.

Jetzt denke man sich Rad K im Eingriff mit den auf ihren Achsen

beweglichen Rädern R₁ und R₂, aber stillstehend, während

Rad R sich in einer Periode (einem

Auf- oder Niedergang der Spulenbank), wo seine Bewegung constant

ist, mit o Umläufen in der Minute

bewegt. Bezeichnet man alsdann für einen Augenblick die

Halbmesser der Räder R und D mit r, und

die der sonst ebenso großen Räder R₁ und R₂ mit

ρ, so wird auf Rad D die Bewegung übertragen werden =

– o (ρ/r), und wenn wieder r = ρ gesetzt wird, so

ist im vorliegenden Falle die Umdrehungszahl desselben, unter

Berücksichtigung der Bewegungsrichtung, – o.

Nun ist Rad K

außer Eingriff mit den Rädern R₁ und R₂ zu

denken, diese selbst sind fest zu halten, während Rad R sich wie vorhin mit o Umläufen in der Minute bewegen soll.

Bei einer Umdrehung des Rades R wird

Rad D ebenfalls eine Drehung

vollbracht haben, und zwar in demselben Sinne. In der Minute

wird daher die auf Rad D übertragene

Umdrehungszahl sein – o.

Bezeichnet man mit U die resultirende Bewegung des Rades D, so wird, wenn sämmtliche Bewegungen

gleichzeitig wirken:

U = n – o

– o = n – 2 o (4)

Wäre die Bewegungsrichtung des Rades R entgegengesetzt der der Hauptwelle H gewesen, so würde die resultirende

Bewegung U = n + 2o sein, welcher Fall bei

solchen Vorspinnmaschinen vorkommt, die mit aufwindender Spule

arbeiten. Es kann also eine Vorspinnmaschine mit aufwindender

Spindel leicht in eine solche mit aufwindender Spule

umgewandelt werden durch Einschaltung eines Zwischenrades, so

daß Rad R sich entgegengesetzt der

Hauptwelle dreht.

Diese Bewegung wird auf die Spulen auf

erwähntem Wege übertragen. Es ist mithin deren Umdrehungszahl

m = U

(D₁ D₄)/(D₃ D₅) oder, wenn wir (D₁ D₄)/(D₃ D₅) = M setzen und den obigen Werth für U einführen, m = M (n

– 2o). Die Geschwindigkeit

o des Rades R hängt aber von der Stellung des Riemens auf den Conoiden

und dem sonstigen Uebersetzungsverhältniß ab. Bezeichen wir

daher im allgemeinen den Durchmesser des obern Conoids mit s, den des untern mit g, so erhalten wir, von der Hauptwelle

H ausgehend, folgenden Werth: o = n (r₁/r₃) (y/r₁₁) (s/g) (b/b₁) (Q/R). Setzen wir

den constanten Theil der Uebersetzung r₁/r₃ (1/r₁₁) (b/b₁)

(Q/R) =

P, so wird o = P (s/g) y, daher

m = M (n

– 2Py (s/g)) (5)

Damit aber ein regelrechtes Auswinden des

Vorgarnes durch die voreilende Spindel erfolge, war für die

Spulenumdrehungszahl früher die Bedingung gefunden worden: m = u

– F/i. Beide Werthe von m müssen daher, auf das gleiche Stadium

des Aufwindens bezogen, gleich sein, damit dasselbe richtig

erfolge; mithin ist also:

u

– F/i = M (n – 2Py (s/g)).

Für die Spindelgeschwindigkeit u ergibt sich noch u = n (r₁ s₂)/(r₂ s₃) oder wenn wir das

Uebersetzungsverhältniß (r₁

s₂)/(r₂ s₃) = N setzen, u

= nN; wird ferner für F der Werth F = n (r₁/r₃)(y/r₅)

dπ, gesetzt, wo d der Durchmesser des Streckcylinders

ist, und der Einfachheit wegen n

(r₂/r₃)(1/r₅) dπ = T, also F =Ty, so ergibt sich schließlich die

Beziehungsgleichung

nN

– Ty/i = Mn – 2PMy (s/g) (6)

Damit nun die Conoidendurchmesser unabhängig

vom Drehungswechselrade y werden,

sind die Uebersetzungsverhältnisse M

und N gleich groß zu machen, so daß

unter der Voraussetzung von M = N Gleichung 6 übergeht in T/i = 2PM (s/g), woraus

das Uebersetzungsverhältniß der Conoide folgt: s/g = T/i (1/2PM) oder, wenn man die constanten Größen

T/(2PM)

= C setzt, die allgemeine

Beziehungsgleichung

s/g = C/i

(7)

Das Uebersetzungsverhältniß vom obern zum

untern Conoid ist also gleich einer constanten Zahl, dividirt

durch den veränderlichen Spulenumfang. Da aber der letztere nach

jedem Hube um eine constante Größe zunimmt, so muß dieses

Uebersetzungsverhältniß, also auch die Umdrehungszahl des untern

Conoids, proportional abnehmen. Der leeren Spule (dem kleinsten

Umfange imin) entspricht das größte und der vollen Spule (dem

größten Umfange imax) das kleinste

Uebersetzungsverhältniß. Da vom untern Conoid die Auf- und

Abbewegung der Spulenbank ausgeht, so ist die aufgestellte

Bedingung der gleichmäßig abnehmenden Geschwindigkeit derselben

erfüllt.

Obiger Gleichung kann man je nach den weiteren

Annahmen in verschiedener Weise genügen. Denkt man

beispielsweise das obere Conoid als geradlinigen Kegel oder als

Paraboloid u.s.w. gegeben, und nimmt man ferner an, es erfolge

die Fortrückung des Riemens – wie dies stets geschieht

– jedesmal um das nämliche Stück, so erhält man für die

Durchmesser des untern Conoids g =

s (i/C). Theilt man sich nun die Länge des

obern Conoids in beliebige gleiche Theile und macht noch seine

Annahmen für die entsprechende Zunahme des Spulenumfanges i, so kann man für verschiedene

Durchmesser s des obern Conoids die

zugehörenden g des untern aus obiger

Beziehung ermitteln. Der kleinste und größte Durchmesser gmin und

gmax

ergibt sich: gmin = smax (imin/C)

und gmax = smin (imax/C). Die auf diese Weise construirten

Conoiden erfordern aber noch eine Spannrolle, um den Riemen

stets in gleichmäßiger Spannung zu erhalten.

Bei vorliegender Maschine, sowie überhaupt bei

allen neueren Maschinen ist daher, um diese Spannrolle

überflüssig zu machen, außer der Bedingung der gleichmäßigen

Fortrückung noch die eingeführt, daß der Riemen stets gleiche

Länge behält. – Wir wollen jedoch diesen Punkt hier nicht

weiter verfolgen, da es uns nur um Vorführung der allgemeinen

Principien der Aufwindung zu thun war.

Wir geben noch nachstehend die für vorliegende

Maschine geltenden Zahlenwerthe und haben einige Durchmesser der

Conoide in Figur 6

zur Vergleichung einer etwaigen Rechnung eingeschrieben. Räder

r₁₁ = 36, b = 30, b₁ = 45, Q = 21, R = 105, K =

R₁ = R₂ = D =38, D₁ = 42, D₂ = 32, D₄ =

24, D₅ = 16, z₄ =12, z₅ = 36, z₆ =

32, z₇ = 32, z₈ = 26, z₉ = 76, z₁₀ Hebungswechselrad = 10, z₁₁ = 71, z₁₂ = 20. Theilung der

Zahnstangen 5/16 Zoll (8mm). Klinkräder k₀ = 9

bis 20, gewöhnlich 10 bis 14. z₁ = 76, z₂ =

60. Kleinster Spulendurchmesser 13/4 Zoll (44mm); größter

Spulendurchmesser 5 Zoll (127mm); Hebung 10 Zoll (254mm).

Wir wiederholen von Seite 253, daß r₁ = 42, r₂ = 32, s₂ = 24

und s₃ =16 ist und M = (D₁ D₄)/(D₃ D₄) = (42 × 24)/(32 × 16) und N = (r₁ s₂)/(r₂ s₃)= (42 × 24)/(32 × 16), also M = N wird,

wie angenommen wurde.

In der Praxis treten aber verschiedene Umstände auf, welche die

Resultate der Rechnung beeinträchtigen. So würde z.B. die Breite

des Conoidenriemens, der in der Rechnung als mathematische Linie

angenommen wird, und dessen Anspannung zu berücksichtigen, auch

der Spulendurchmesser auf die Mittellinie des Vorgarnes und

nicht auf die äußersten Fasern zu beziehen sein. Daher ist die

Maschine noch stets bei Beginn des Spinnprocesses zu reguliren.

Durch Verstellen der Zahnstange S

kann man den Conoidenriemen nach links oder rechts schieben,

eine größere oder kleinere Uebersetzung nach dem untern Conoide,

also ein festeres oder loseres Aufwickeln des Fadens erreichen.

Durch passende Wahl eines Klinkrades k₀ kann man es ferner erreichen,

daß die Spannung des Fadens im Laufe der Wickelung nicht größer

oder kleiner wird, was eintreten würde, wenn bei zu kleiner

Zähnezahl desselben die Verschiebung des Riemens zu langsam,

oder bei zu großer Zähnezahl desselben zu rasch erfolgt. Auch

das Nebeneinanderlegen der Fäden kann man durch ein größeres

oder kleineres Wechselrad z₁₀ (Hebungswechselrad) so reguliren, daß

sich die Fäden weder über, noch zu weit aus einander, sondern

dicht neben einander legen.

Ist die Füllung der Spulen beendet, so wird die Maschine still

gehalten und von jeder Spule der Vorgarnfaden unterhalb der

Flügel abgerissen; alsdann werden diese selbst abgehoben und mit

den eingezogenen Vorgarnfäden über die vordere Ausrückstange

gehängt. Die vollen Spulen nimmt man jetzt herunter und setzt

leere an deren Stelle; hierauf werden die Flügel wieder auf die

Spindeln gesteckt und die Vorgarnfäden um die leeren Spulen

herumgeschlungen. Diese Vorrichtung nennt man das

„Abschneiden“. Der Spinnproceß kann alsdann

von neuem beginnen, sobald der Conoidenriemen in seine

anfängliche Lage zurückgebracht, die Maschine, wie man sagt,

„aufgezogen“ worden ist. Dasselbe geschieht

folgendermaßen: Die Achse mit der Rolle R₀, an der das Gewicht G₁ wirkt, steht durch ein 44er und 32er Rad mit der Welle o₄ in Verbindung, die jenseits

des Spindelkastens mit dem Handrad H₂ versehen ist. Durch Drehen an diesem Rade im

entgegengesetzten Sinne der Bewegung bewirkt man das Aufwickeln

der Kette, das Emporheben des daran hängenden Gewichtes G₁ und zugleich das Zurückführen

der Stange S mit dem Conoidenriemen,

wobei die im Eingriff mit dem Klinkrade k₀ befindliche Klinke über die Zähne desselben

hinwegschleift, dessen selbsttätiges Zurückgehen aber

verhindert.

Damit das Aufziehen nicht zu weit erfolge, ist die Zahnstange bei

q mit einer verstellbaren Knagge

versehen, die gegen die Führung im ersten Gestelle stößt, sobald

dasselbe genügend bewirkt ist. Um aber das Zurückbringen des

Riemens zu erleichtern, muß dessen Spannung während desselben

aufgehoben werden, was durch Emporheben des untern Conoids auf

einer Seite geschieht. Um dies zu ermöglichen, ist die Achse o₆ des untern Conoids (Fig.

6) in zwei Muffen gelagert, die ihrerseits mit

rechtwinklig abstehenden, in Büchsen η₁ und η₂ drehbar eingeschobenen Zapfen versehen

sind. Die Detailfiguren 13 und 14 zeigen in 1/8 n. Gr. die

Lagerung des linken Zapfens der Conoidenachse o₆. Auf dieser Seite ist, wie

Figur 14 erkennen läßt, die Büchse η₂ mit einer Zahnstange versehen, in welche

ein Triebrad der außerhalb des Spindelkastens mit einem Handrade

H₂ versehenen Welle o₅ faßt, durch deren Drehung

das Emporheben der Zahnstange und des Conoidenzapfens, sowie das

Schrägstellen der Conoidenachse – ermöglicht durch die

entsprechende Lagerung am andern Ende – und die Aufhebung

der Riemenspannung erreicht wird. Das selbstthätige Zurückfallen

des Conoids wird durch die Zahnkupplung ε₁, ε₀ (Rose genannt) verhütet. Die eine Hälfte

derselben ε0, durch deren

Bohrung die Welle o₆ lose

geht, ist fest am Gestell und dient die bügelartige Ausbauchung

(Fig. 13)

zugleich als Führung für die Zahnstange. Die andere

Kupplungshälfte ε₁ ist

mittels eines Keiles verschiebbar, aber nicht drehbar auf Welle

o₅ befestigt und wird durch

eine sich an einen Stellring anlegende Feder an die erste Hälfte

ε₀ angedrückt. Beim

Emporheben des Conoids schleifen die Kupplungszähne an einander,

jedoch vermag das Gewicht desselben nicht ihre Reibung an

einander zu überwinden, weshalb dasselbe stehen bleibt. Nach

Zurückführung des Riemens durch Drehen am Handrade H₁ wird das Niederlassen des

Conoids behufs Spannung des Riemens durch Zurückdrehen des

Handrades H₂ bewirkt. Die

Maschine ist nunmehr bereit zum Beginn des neuen Spinnprocesses.

Das Abschneiden und Aufziehen der Maschine kann bei 40 Spindeln

von 3 Personen in 4 bis 6 Minuten ausgeführt werden und dauert

bei 56 Spindeln etwa 7 Minuten.

Ehe wir jetzt zur Betrachtung der Aufwindemechanismen der beiden

anderen Spindelbänke übergehen, wollen wir noch die Methode des

Lederaufziehens auf die eisernen Druckwalzen der Streck- und

Vorspinnmaschinen besprechen, weil dieselbe nicht allgemein

bekannt sein dürfte und von der guten Ausführung derselben die

Dauerhaftigkeit der Walzen abhängig ist. Man bedient sich hierzu

am vortheilhaftesten einer sogen. Lederaufziehbank (leather roller

covering machine), die nach einer Ausführung von S. Lawson and Sons in Leeds in Seitenansicht, Vorderansicht, Grundriß

bezieh. Querschnitt nach I-II in den Figuren

15 bis 18 Taf.

VII [a.d/4] in 1/16 n. Gr.

abgebildet ist. Die Figuren

19 bis 26 Taf.

VII geben ebenfalls in 1/16 n. Gr. verschiedene Details, und

zwar Fig. 19

bis 24 zwei

sogen. Pressen in verschiedenen Ansichten für eine Druckwalze

zum ersten Durchzuge und für eine Druckwalze zur Spindelbank;

Fig. 25 stellt die größte Druckwalze einer ersten

Streckmaschine mit durchschnittenem Lederbezuge dar und Fig.

26 die abgewickelte Cylinderfläche dieser Walze mit den

Löchern zum Befestigen des Leders.

Die Lederaufziehbank besteht zunächst aus der Docke D mit der Spindel S, welche die Mitnehmerscheibe M und das Schneckenrad C

trägt, mit welchem die Schnecke i

auf der darunter gelagerten, mit Handrad H versehenen Welle im Eingriff ist. Die

Docke ist mit der Platte P aus einem

Stück gegossen und mit ihr entweder auf einem Holzgestell, oder

– wie gezeichnet – auf dem Bette G einer Drehbank, das durch die Füße F gestützt wird, befestigt. Wie der

Grundriß Fig. 17

zeigt, ist die Platte P jenseits der

Docke mit einem Schlitz versehen zur Führung des Reitstockes R und hat eine seitliche, mit mehreren

Nuthen versehene Ausladung zur Aufnahme und Befestigung der

Vorlage V. Zwischen Reitstock und Docke werden die zu

überziehenden Walzen eingespannt und zwar dadurch, daß ihre

Achsen in Futter gelegt werden, welche über die Reitstockspindel

und in die Mitnehmerscheibe gesteckt sind. Je nach der Art der

Walze hat man zu dem Behufe verschiedene Futter, deren Höhlung

dem Durchmesser der Walzenachsen entspricht. In die

Mitnehmerscheibe sind zwei Stifte eingeschraubt, welche in

entsprechende Bohrungen der Endplatten der Walzen, oder zwischen

die Speichen derselben fassen, wodurch bei der Drehung der

Spindel S die zwischen den Futtern

eingespannte Walze mitgenommen wird.

Die in Fig. 25

abgebildete Walze einer ersten Streckmaschine besteht aus einem

15 Zoll (381mm) langen,

auf einer schmiedeisernen Achse befestigten gußeisernen

Cylinder, dessen Oberfläche, wie Fig. 26

erkennen läßt, mit sechs Reihen Löcher 1 bis 6 versehen ist und

zwar so, daß auf zwei dicht an einander stehende Reihen eine

weitere in größerer Entfernung folgt u.s.w. Diese Walze muß in

zwei Abtheilungen mit Leder überzogen werden und zwischen beiden

ein Zwischenraum von etwa 25mm bleiben, wie aus Fig. 25

ersichtlich ist.

Bei dem Aufwinden des Leders ist dasselbe fest auf die Oberfläche

der Walzen anzudrücken, wozu man sich der sogen. Pressen

bedient, deren Größe und Einrichtung je nach der Art der zu

überziehenden Walze wechselt. Fig. 19

bis 21

stellen die größte für Streckmaschinenwalzen bestimmte und Fig.

22 bis 24 die

kleinste für Spindelbankwalzen bestimmte dar. Die Pressen

bestehen aus dem Preßkörper B von

eichenem Holze, in welchem mit Gewinde und Mutter versehene

Stifthaken x und Stiftösen y an den Enden derselben eingesetzt

sind. Soll die Presse an eine ungetheilte erste

Streckmaschinenwalze angelegt werden, so faßt die Oese y über die Reitstockspindel dicht hinter

das Futter, in welchem die Walze ruht und Oese x hinter die Mitnehmerscheibe über deren

Nabe. Je nachdem ferner die rechte oder die linke Hälfte der

Walze überzogen werden soll, wird ein kleines, etwas

ausgerundetes Holzstück z entweder

auf der rechten oder linken Hälfte des Körpers B festgeschraubt, damit nur die

entsprechende Seite der Walze den Druck empfängt. Anders ist

dies bei den Pressen für getheilte Walzen, also beispielsweise

auch

für Spindelbankwalzen. Hier faßt Oese y wieder über die Reitstockspindel, aber Haken x zwischen beiden Walzen hindurch über

die Achse derselben an die Stelle, wo sonst der Belastungsbügel

ruht. Die vorher erwähnte weitere Einrichtung ist hier also

nicht nöthig. Fig. 18

zeigt im Querschnitt eine aufgespannte erste

Streckmaschinenwalze W mit einem

Stück aufgelegten Leder, auf welches die sich an die

untergeschobene Vorlage V legende

Presse wirkt.

Jede Walze erhält stets zwei Lederüberzüge über einander. Das

erste Leder, welches direct auf die Walze zu liegen kommt, muß

etwa 2 Stunden vor dem Aufziehen in Wasser gelegt werden, damit

es sich nach dem Aufziehen durch das Trocknen fest auf den

Umfang der Walze anlegt. Mit dem Aufziehen wird bei einer

Doppelreihe Löcher, also z.B. bei Reihe 1 begonnen und dort das

Leder durch in Leim getauchte viereckige, durch das Leder

hindurch in die Walzenlöcher fest eingetriebene Holzstifte

zunächst befestigt. Jetzt erst legt man an diesen Theil die

Presse an, schraubt sie möglichst fest und beginnt durch das

Handrad H die Walze nach vorn zu

drehen, um beim jedesmaligen Eintreffen einer Lochreihe aufs

Neue Holzstifte einzutreiben. Die Führung des Leders kann dabei

dadurch geschehen, daß man an das freie Ende desselben einen

Strick befestigt, der über eine Rolle geht und jenseits

derselben mit einem Gewicht beschwert ist. Ist man in der

beschriebenen Weise mit dem Aufnageln bei der letzten Lochreihe

6 angelangt, so muß das Leder passend abgeschnitten werden,

damit nach dem Aufnageln die Enden gut an einander stoßen, was

einige Aufmerksamkeit erfordert. Ebenso wird die zweite Hälfte

der Walze mit dem ersten Lederüberzuge versehen und dabei an der

Presse das Holz z umgespannt. Jetzt

legt man die Walze mindestens 24 Stunden zum Trocknen, worauf

die Oberfläche mit einer Raspel rauh gemacht wird, damit der

Leim, welcher den zweiten Lederüberzug auf dem ersten befestigen

soll, besser haftet. Aus demselben Grunde wird die innere Seite

des zweiten Leders durch Abraspeln rauh gemacht und dann mit

gutem, nicht zu dick gekochtem, gewöhnlichem Leim

bestrichen.

Damit sich nun bei dem Aufwinden des zweiten Leders das erste

nicht wieder los ziehe, darf nicht bei der Lochreihe 1 oder 6,

wo die Enden des ersten Leders zusammen stoßen, angefangen,

sondern es muß die gegenüberliegende Lochreihe, also Reihe 4

gewählt werden. Man beginnt zunächst damit, daß man das Ende des

zweiten, wie beschrieben, vorbereiteten Leders auf Lochreihe 4

durch Drahtnägel, die man in die vorher eingetriebenen

Holzstifte des ersten Leders einschlägt, provisorisch befestigt,

jetzt die Presse mit starkem Drucke anlegt und die Walze langsam

dreht, bis das Aufziehen bis zur Lochreihe 3 vorgeschritten

ist. Jetzt muß das Leder wiederum passend abgeschnitten werden,

damit die Enden ganz dicht an einander stoßen; dann nagelt man

noch das Leder auf Stiftreihe 3 ebenfalls mit Drahtnägeln

provisorisch fest. Hierauf ist die Walze sofort mit Bindfaden in

dichten Lagen zu umwickeln, damit der Leim sicher die beiden

Leder verbindet. Nach Abnahme der Presse schlingt man deshalb

den Bindfaden zunächst einmal um die Walze und beginnt –

den Faden stramm durch die Hand laufen lassend – dieselbe

so lange zu drehen, bis sich Lage neben Lage aufgewickelt hat,

worauf man die Enden fest verknüpft. Nachdem auch das zweite

Leder auf die andere Hälfte der Walze in derselben Weise

aufgezogen und mit Bindfaden umwickelt worden ist, legt man die

Walze zum Trocknen weg. Damit bei dem Aufwinden des Bindfadens

eine schnellere Drehung der Walzen möglich ist, trägt die

Schneckenwelle ein Rad k mit 18

Zähnen, das mit einem durch Kurbel m

drehbaren Rade 1 mit 50 Zähnen im Eingriff ist. Die Walzen

müssen jetzt mindestens 3 Tage liegen bleiben, ehe sie genügend

ausgetrocknet sind, um weiter behandelt werden zu können. Man

windet alsdann den Bindfaden ab, entfernt die beiden

Drahtstiftenreihen und spannt die Walze auf eine Drehbank, um

sie mittels Drehröhre auf gleichen Durchmesser zu bringen und

dann noch mit dem Schlichtstahl überzuschlichten. Damit ferner

das Leder an der Oberfläche blank und hart wird, reibt man

dieselbe, während die Walze noch auf der Drehbank ist, mit in

Wasser getauchter Heede stark ab.

Aehnlich ist das Ueberziehen der kleinen Walzen.

(Fortsetzung

folgt.)

Tafeln