| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Fundstelle: | Band 230, Jahrgang 1878, S. 193 |

| Download: | XML |

Mittheilungen von der Weltausstellung in Paris

1878.

Mit Abbildungen.

(Fortsetzung von S. 113 dieses

Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

Rotirende Diffusionsbatterie der

Prager Maschinenbau-Actiengesellschaft (Fig. 1 bis 3 Taf.

14).

Bei der immer zunehmenden Ausbreitung des Diffusionsverfahrens in der

Zuckerfabrikation verdient die interessante Neuerung, welche die Prager Maschinenbau-Actiengesellschaft (Director J. Dautzenberg) in der Anordnung der

Diffusionsbatterien durchgeführt hat, besondere Beachtung. In der constructiven

Lösung und wahrhaft praktischen Durchführung der ganzen Anordnung erregt sie das

Interesse jedes Maschinentechnikers, wenn er auch dem speciellen Zweige ferner

steht.

Statt der gewöhnlichen Reihenanordnung der Diffuseure sind dieselben hier in einem

Kreise vereinigt, und zwar bei der ausgestellten Batterie 9 Diffuseure zu 16hl in einem Kreise von 3m,2 Durchmesser. Indem nun diesem System von

Diffuseuren eine continuirliche langsame Rotation ertheilt wird, deren Dauer so

bemessen ist, daſs der Auslaugezeit eines Diffuseurs grade eine Umdrehung

entspricht, so ist es möglich, sowohl die Beschickung als die Entladung jedes

Diffuseurs stets an derselben Stelle vorzunehmen. Hierdurch wird, wie ohne weiteres

erhellt, jeder Transport der Rübenschnitte von der Schnitzel-Schneidmaschine zu den

Diffuseuren erspart, indem man die Maschine genau über dem Drehungskreise der

Diffuseure aufstellt; ebenso entfällt die Handarbeit beim Transporte der

ausgelaugten Schnitte, da bei der Entleerungsstelle der unteren Mannlöcher sofort

das Schnitzel-Paternoster angebracht wird.

Auf diese Weise genügen zur Bedienung einer completen Diffusionsbatterie 3 Mann, von

denen der eine den Betrieb leitet und in der Mitte zwischen den Diffuseuren stehend

das Oeffnen und Schlieſsen der Ventile besorgt, welche ihm im Verlauf der Rotation

von selbst unter die Hände kommen und jeden Irrthum fast unmöglich machen. Ein

zweiter Arbeiter steht bei der Schnitzelmaschine, öffnet und schlieſst den oberen

Mannlochdeckel und überwacht die Füllung; der dritte endlich ist bei den unteren Mannlöchern, besorgt

deren Oeffnung und Schluſs und die Entleerung und Reinigung der fertig gelaugten

Diffuseure. Es liegt auf der Hand, daſs hiermit nicht allein eine ökonomischere

Führung, sondern auch die gröſste Regelmäſsigkeit des Betriebes gesichert wird;

zudem finden in der billigeren Installation, den auf ein Drittel verringerten

Rohrleitungen und der bedeutenden Raumersparniſs die Mehrkosten der maschinellen

Anlage ein genügendes Aequivalent.

Vortrefflich in ihrer Einfachheit wie die grundlegende Idee ist auch die Durchführung

derselben zur thatsächlichen Construction.

Die neun Diffuseure (Taf. 14 Fig. 1

Ansicht, Fig. 2

Querschnitt) sind mittels ihrer guſseisernen Füſse auf einem starken Drehgestell

festgeschraubt, das mit 8 Laufrädern auf einer kreisförmig gebogenen Schiene läuft;

eine Platform, die von den Diffuseuren getragen wird und dieselben andererseits in

ihrer oberen Hälfte mit einander verbindet, macht die verschiedenen Ventile und die

Fülldeckel zugänglich. Jeder Diffuseur hat oben sein Wasserventil und sein

Uebersteigventil, unten das Auswaschventil, endlich in das verticale

Saft-Uebersteigrohr eingeschaltet den mit Dampf geheizten Röhrencalorisator und

oberhalb desselben das Saft-Ablaſsventil, um den beladenen Saft abzuführen. Fig.

2 zeigt links einen arbeitenden Diffuseur und die Functionirung desselben

durch Pfeile bezeichnet; rechts ist ein Diffuseur, mit etwas veränderter

Bodenconstruction, grade im Einfüllen begriffen, wie ihm von der darüber stehenden

Schneidmaschine die Schnitzel zufallen. Dabei ist zu bemerken, daſs der

Fülltrichter, um bei der fortgesetzten langsamen Rotation doch die Schnitzel stets

central einfallen zu lassen, bis zu einem gewissen Grade biegsam gemacht ist, so

daſs seine Austrittsöffnung, durch eine Kette an den zu chargirenden Diffuseur

angehängt, über dem Mittelpunkte desselben erhalten bleibt.

Die Schnitzel-Schneidmaschine, deren Construction gleichfalls Verbesserungen

aufweist, wird in gewöhnlicher Weise durch Riemenbetrieb bewegt; von derselben

Transmissionswelle geht auch der Riemen zur Antriebsscheibe für die Rotation des

Drehgestelles der Diffusionsbatterie. Dieses hat am äuſseren Rande einen Zahnkranz

angegossen, der mit einem kleinen Kegelrade (in Fig. 1 und

2 links) in Eingriff steht; um nun letzterem die erforderliche geringe

Tourenzahl zu geben, nämlich etwa eine halbe Umdrehung des Drehgestells in der

Stunde, entsprechend einer Auslaugezeit von beiläufig 2 Stunden für den Diffuseur,

ist ein Planetenrad-Mechanismus angewendet, welcher die Bewegung von der

Antriebsriemenscheibe auf das Kegelrad entsprechend verlangsamt übersetzt; die

Umdrehungsgeschwindigkeit läſst sich reguliren durch zwei entgegengesetzt conische

Riemenscheiben, welche zwischen Antriebsscheibe und Planetenwerk eingeschaltet sind,

so daſs die Batterie je nach Bedarf 10 bis 40 Umdrehungen in 24 Stunden macht. Der Kraftverbrauch für

diese langsame Bewegung ist natürlich äuſserst gering und wird mit 0e,33 wohl kaum zu niedrig angegeben.

Die gesammten Rohrleitungen müssen bei der hier stattfindenden continuirlichen

Rotation selbstverständlich von der Drehungsachse ausgehen (mit Ausnahme der

Auswaschrohre, die in einen Ringkanal ausmünden), und dem entsprechend ist in der

Mitte der Drehscheibe ein fixes Standrohr angebracht, über welchem sich drei durch

Stopfbüchsen abgedichtete Ringkammern mit der Diffusionsbatterie drehen. Die oberste

derselben steht einerseits mit dem inneren Standrohre in Verbindung, andererseits

mit dem Kreisrohr, in das die Saft-Ablaſsventile einmünden, und vermittelt so das

Abführen des beladenen Saftes. Die mittlere Ringkammer erhält aus der rechten Hälfte

des horizontal und vertical abgetheilten äuſseren Standrohres das Wasser zugeführt

und leitet dasselbe weiter zu dem äuſseren Kreisrohre, das zu den Wasserventilen der

einzelnen Diffuseure führt. Durch die unterste Ringkammer endlich tritt der zur

Heizung der Calorisatoren bestimmte Dampf und gelangt gleichfalls durch ein

Kreisrohr, zu den oberhalb der Calorisatoren angebrachten Dampfventilen. So ist auch

diese Aufgabe glücklich gelöst, ohne weitere Complication als die fünf, freilich

unvermeidlichen, rotirenden Stopfbüchsenpackungen.

Zum Schlüsse muſs noch der Mannlochverschluſs erwähnt werden, der hier zum ersten Mal

angewendet wurde und sich jedenfalls zu vielfacher Verwendung eignet (vgl. 1878 229

211).Die Anwendung von röhren- und plattenförmigen Dichtungsringen, deren Hohlraum

mit einer unter Druck stehenden Flüssigkeit oder mit Gasen (Dampf) angefüllt

ist, hat die obige Firma u.a. im Deutschen Reich unter Nr. 57 vom 7. August

1877 ab patentirt.Die Red. Er besteht in einem ringförmigen

Kautschukschlauch (Fig. 3),

welcher in eine Nuth der die Füllöffnung begrenzenden Flansche eingelegt und der

durch einen seitlichen Stutzen mit einem Dreiweghahn verbunden ist, um Druckwasser

in den Schlauch einzulassen, oder daraus abzuführen. Die ganze Arbeit des

Verschlusses besteht daher hier nur darin, den Deckel zuzuklappen, mittels einer

kleinen Schubstange zwei Klauen einzuhaken, die das Zurückgehen des Deckels

verhindern, und dann den Dreiweghahn so zu stellen, daſs Druckwasser in den

Dichtungsschlauch eintritt. Derselbe bläht sich auf, preſst sich wider Boden und

Deckel und stellt sofort völlige Dichtung her. Zum Oeffnen wird der Schlauch mittels

des Dreiweghahns geleert, worauf beim Zurückziehen der Klauen der Deckel in Folge

des Gegengewichtes sofort aufklappt und das Einfüllen erlaubt.

Hierdurch findet wesentliche Zeitersparniſs statt, die besonders beim Einfüllen wegen

der ununterbrochenen Drehung der Diffuseure wichtig ist; andererseits wird es ohne

Schwierigkeit möglich, die Füllöffnung beliebig groſs zu machen und so eine bessere

Schichtung der einfallenden Schnitzel zu bewirken.

Wilman.

Dampfpumpe von Gebrüder Sulzer in

Winterthur (Fig. 4

und 5 Taf.

14).

Wie alle Constructionen der bekannten Firma zeichnen sich auch die von ihr

ausgestellten Dampfpumpen durch elegante Construction und vortreffliche Ausführung

aus. Bei der in Fig. 4 Taf.

14 dargestellten kleinen Dampfpumpe ist speciell die compendiöse Anordnung

bemerkenswerth, welche den Raumbedarf dieser Maschine kaum viel gröſser erscheinen

läſst, als den einer äquivalenten direct wirkenden Dampfpumpe ohne Schwungrad.

Dagegen veranlaſst die Anwendung des Schwungrades einen ungleich ruhigeren Gang,

ermöglicht rascheres Arbeiten und bewirkt, in dem Ersatz der Anschlagsteuerung

direct wirkender Pumpen durch eine einfache Schiebersteuerung, gröſsere

Betriebssicherheit und geringeren Dampfverbrauch.

In seiner compendiösen Anordnung bemerkenswerth ist auch das Schwungrad-Wellenlager,

welches in Fig. 5 im

Horizontalschnitt durch den Ständer dargestellt ist. Die Kurbel liegt innen direct

an dem muschelförmigen Bett an, welches in einer hinausragenden Büchse das Lager für

die Schwungradwelle gebohrt hat; Kurbel und Welle sind aus einem Stück geschmiedet.

Auſserhalb des Lagers ist das Schwungrad aufgekeilt, dessen Nabe jedoch nach

einwärts verlängert ist und, die Lagerhülse des Wellenlagers übergreifend, die

Excenterscheibe trägt. Hierdurch wird es möglich, den Dampfschieber möglichst nahe

dem Cylinder zu bringen, andererseits den Schwungring central über dem Lager

anzuordnen und somit ein excentrisches Auslaufen des Lagers zu verhindern.

Wn.

Pognon's Wasserrohrkessel (Fig. 1

und 2 Taf.

15).

Lienard-Benoit in Sedan hat den in Fig. 1 und

2 Taf. 15 ersichtlichen Dampfkessel ausgestellt, welcher für hohe

Pressung und relativ kleinen Betrieb empfehlenswerth zu sein scheint. Die Anordnung

ist aus den Zeichnungen klar zu entnehmen. Das Wasser circulirt in den Röhren und

den damit verbundenen Wasserkammern. Durch die angebrachten Mannlochverschlüsse sind

die Rohre und die Kammern leicht zugänglich. Die heiſsen Gase – geführt durch das in

der Figur markirte Gewölbe – streichen diesem entlang und bespülen auch den

cylindrischen Kesselobertheil. Um der Ausdehnung freies Spiel zu gewähren, ist in

der Verbindung zwischen Wasserkammer und Obertheil ein Kupferrohr eingeschaltet und

ruht der Kessel auf einen walzenförmigen Träger, welcher Bewegung erlaubt.

C.

A. Ransome's Querschneidsäge und

Apparat zum Feilen und Schränken der Bandsägeblätter (Fig. 3

bis 5 Taf.

15).

Die Maschinenfabrik A. Ransome und Comp., Stanley Works

in Chelsea (London), brachte eine, umfangreiche hübsche Sammlung von Holzbearbeitungsmaschinen zur

Ausstellung, welche mit bekannter vorzüglicher Ausführung den praktischen

Bedürfnissen entsprechende zweckmaſsige Construction vereinen. Auſser der bereits in

diesem Journale (*1878 227 345) abgebildeten und beschriebenen Dampfsäge zum Fällen

der Bäume fiel uns zunächst die nach demselben Principe construirte Querschneidsäge

auf, welche in Fig. 3 Taf.

15 dargestellt ist. Dieselbe dient zum Zerschneiden der gefällten Baumstämme in

Stücke von bestimmter Länge und besitzt zu diesem Zwecke den Dampfcylinder um eine

horizontale Achse im Cylindermittel drehbar in einem Bocke gelagert. Die Schwingung

des Sägeblattes erfolgt hier in verticaler Ebene. Am rückwärtigen Ende des Cylinders

ist ein Schneckenradsegment vorhanden, in welches eine Schnecke mit verticaler

Drehachse eingreift. Die Zustellung des Sägeblattes erfolgt gleichfalls von Hand

mittels des oben auf der Schneckenwelle vorhandenen Griffrades. Für die Umsteuerung

des Dampfeinlaſshahnes ist auch hier wie bei der erstgenannten Maschine die

gewundene flache Schiene vorhanden, welche durch die geradlinige Bewegung des

Querstückes, an welchem das Sägeblatt befestigt ist, die oscillirende Bewegung

normal zur Längsachse erhält. Es wurde schon bei der Beschreibung der Dampfsäge zum

Fällen der Bäume hervorgehoben, daſs dieselbe ebenso gut um 90° verdreht zum

Querschneiden liegender Baumstämme benutzt werden kann. Wenn jedoch mehrere solcher

Sägen benöthigt werden, so ist es zweckmäſsiger, einige derselben zum Querschneiden

stets bereit zu haben, um die Mühe der jedesmaligen Veränderung in der Aufstellung

zu ersparen, und empfiehlt sich für letztere die hier vorgeführte Construction.

Die Verbindung der Maschine mit dem Baumstamme erfolgt durch einen oben in den

letzteren eingeschlagenen Haken, welcher mit dem Dampfcylinder um einen Zapfen

drehbar verbunden ist. Da der Schnitt beim Rückgange des Kolbens erfolgt, das

Sägblatt hierbei also stets gezogen ist, so können ohne Gefahr der Verbiegung

Sägeblätter von 2,5 bis 3m Länge in dieser

Maschine zur Anwendung kommen.

Ein für jedes Etablissement, welches Bandsängen in Verwendung hat, sehr

empfehlenswerthes Werkzeug ist der in Fig. 4 und

5 Taf. 15 dargestellte Apparat zum Feilen und Schränken der

Bandsägeblätter (vgl. auch *1877 224 551). Derselbe besteht aus einem leichten

eisernen Gestelle, welches auf verstellbaren Bolzen zwei Rollen trägt, über die das

Sägeblatt gespannt wird. Zum Spannen des letzteren ist die eine Rolle durch eine mit

Handkurbel versehene kräftige Schraubenspindel nachstellbar, während die zweite

durch eine Klemmschraube fest zu stellen ist. Zum Feilen der Sägezähne wird das

Sägeblatt zwischen den breiten Backen eines mittels Excenter geschlossenen

Feilklobens eingespannt. Für das Schränken der Sägezähne ist neben diesem Feilkloben

und mit ihm auf gemeinschaftlicher Fuſsplatte der auſserordentlich einfache und

recht handliche Apparat angebracht, welcher das genau gleichförmige Schränken eines

Sägeblattes gewöhnlicher Länge in weniger als 2 Minuten gestattet. Der hohe Werth

genau gleichförmiger Schränkung der Zähne eines Bandsägeblattes aber braucht wohl

nicht erst besonders nachgewiesen zu werden; denn es ist bekannt, daſs ein einziger

Zahn mit unrichtiger Schränkung schon das Verlaufen des Sägeblattes im Gefolge haben

kann. Der Schränkapparat enthält eine Spindel mit rechtem und linkem Gewinde, welche

die gleichzeitige, gleich groſse, entgegengesetzt gerichtete Verschiebung zweier in

Prismen gerade geführten Backen besorgt und mittels eines auſsen angebrachten

excentrischen Zapfens durch Zugstange, Hebel und Sperrkegel die Vorschiebung des

Sägeblattes um zwei Zähne bewirkt, wenn sich die beiden Schränkbacken von einander

entfernen. Jeder der letzteren trägt, wie in Fig. 5

deutlich ersichtlich, einen Vorsprung, um den ihm dargebotenen Zahn des Sägeblattes

abzubiegen. Die Drehung der genannten Schraubenspindel erfolgt durch ein mit

Kurbelgriff versehenes Handrad.

J. P.

Howard und Bullough's

elektromagnetische Ausrückvorrichtung für Spinnmaschinen (Fig. 6

bis 9 Taf.

15).

Die meisten der bisher ersonnenen und ausgeführten Vorrichtungen, durch welche die

Krempeln, Strecken und Vorspinnstühle der Baumwollspinnerei im Falle einer

Unregelmäſsigkeit in ihrer Arbeit selbstthätig abgestellt werden sollen, haben sich

mit alleiniger Ausnahme der an den Strecken fast allgemein angewendeten mechanischen

Ausrückvorrichtungen keinen Eingang in die Spinnereien verschaffen können. Der Grund

liegt sehr nahe. Wenn die Vorrichtungen ihren Zweck vollkommen erfüllen sollen, so

müssen dieselben sehr empfindlich sein; sie werden also nothwendigerweise complicirt

und zerbrechlich, in der Praxis also unzuverlässig und reparaturbedürftig. An diesen

Uebelständen sind beispielsweise bisher alle Versuche gescheitert, an

Vorspinnstühlen mit doppelter Aufsteckung gut gehende Abstellmechanismen

anzubringen. Die wohlbekannten Maschinenfabrikanten Howard

und Bullough in Accrington (Lancashire) haben nun Vorrichtungen construirt

(Englisches Patent Nr. 3380 vom 5. September 1877; vgl. 1878 228 377), welche mit

Empfindlichkeit und Zuverlässigkeit der Wirkung die gröſste Einfachheit der

Anordnung und Behandlung vereinigen. Dieses Ziel wurde erreicht durch Benutzung des

Elektromagnetismus, wobei lediglich Contact nöthig ist, während bei allen

mechanischen Vorrichtungen eine gröſsere oder kleinere Bewegung eines

Constructionstheiles vorausgehen muſs, um die Ausrückung einzuleiten. Den je nach

der Maschine und dem Zweck verschiedenen Anordnungen liegt der Gedanke zu Grunde,

daſs eine bei regelrechter Arbeit unterbrochene elektrische Leitung durch den

Eintritt einer Unregelmäſsigkeit geschlossen wird und dadurch ein Elektromagnet in

Wirkung tritt, welcher auf den Ausrückhebel oder die Signalvorrichtung in der Weise

einwirkt, daſs der Elektromagnet die auszuführende Bewegung nicht sowohl selbst

ausführt, als vielmehr auf höchst einfache Weise die Veranlassung gibt, daſs diese

Bewegung durch die Betriebskraft der Maschine selbstthätig und rasch vollzogen

wird.

Da die im Betriebe auftretenden Unregelmäſsigkeiten verschiedener Natur sind, sind

auch verschiedene Mittel und Wege zur Herstellung des Contactes angezeigt. Da, wo

die Unregelmäſsigkeit an und für sich schon ohne Hinzufügung besonderer Mechanismen,

wie beim Ueberfüllen der Töpfe und beim Wickeln der Preſscylinder, sich durch die

Verschiebung eines Constructionstheiles bemerkbar macht, wird diese Verschiebung zur

Erzielung von Contact verwendet. In allen anderen Fällen jedoch, also beim Reiſsen

von Bändern oder Fäden, wird von der Eigenschaft Gebrauch gemacht, daſs trockene

Baumwolle ein Nichtleiter der Elektricität ist. Das Band, dessen regelrechter

Durchgang durch die Maschine fortwährend controlirt werden soll, wird dazu benutzt,

die elektrische Leitung zu unterbrechen, indem das Band zwischen zwei gegen einander

isolirten und mit den Poldrähten verbundenen Maschinentheilen durchgeht und

dieselben aus einander hält. Bleibt das Band aus, so wird Contact hergestellt; der

Strom ist geschlossen und der Elektromagnet leitet die Abstellung ein. Die Anordnung

der Mechanismen bei den verschiedenen Maschinen soll im Folgenden erläutert werden.

Es sei zuvor noch bemerkt, daſs der erforderliche elektrische Strom durch eine

kleine, von der Wellenleitung getriebene magneto-elektrische Maschine erzeugt wird,

welche mit den einzelnen Maschinen durch isolirte Leitungen verbunden ist. Eine

solche Maschine hat vor einer ebenso gut verwendbaren elektrischen Batterie den

Vorzug, daſs während des Stillstandes der Maschine keine unnütze Entwicklung der

Elektricität stattfindet; die für dieselbe erforderliche Betriebskraft ist praktisch

gleich Null zu nehmen.

Bei der Krempel bestehen die Unregelmäſsigkeiten in dem Zerreiſsen des Vlieſses oder

Bandes und in der Ueberfüllung des zur Aufnahme desselben dienenden Topfes. In

ersterem Falle federn die beiden über dem oberen Drehteller angebrachten

Zuführwalzen zusammen und berühren einander. Die Lager dieser Walzen sind gegen

einander isolirt und mit verschiedenen Polen der elektrischen Leitung verbunden;

durch ihre Berührung wird sogleich die Leitung geschlossen und ein an der Maschine

angebrachter Elektromagnet tritt in Wirksamkeit. Im zweiten Falle hebt sich nach

vollendeter Füllung des Topfes der obere Drehteller in Folge der fortgesetzten

Zuführung des Bandes ein wenig und schlieſst dadurch gleichfalls die Leitung. Da nun

das Abstellen einer Krempel in anderer Beziehung nicht vortheilhaft ist, so wirkt in

diesem Falle der Elektromagnet nicht auf den Ausrücker, sondern in einem Läutewerke, welches bis zur

Beseitigung der Unregelmäſsigkeit läutet. Wenn die Krempel auch mit selbsttätiger

Ausrückvorrichtung versehen ist, so wird noch ein Mechanismus angebracht, um die

elektrische Leitung auf kurze Zeit zu unterbrechen, wenn die Karde behufs Ansetzens

des Bandes wieder in Gang gebracht worden ist. Wäre diese Unterbrechung nicht

vorhanden, so würde die Inganghaltung nicht möglich, weil bis zur Einführung des

Bandes in die Zuführwalzen letztere den Strom stets geschlossen halten, also auf

Abstellen der Maschine wirken würden.

Fig.

6 Taf. 15 stellt eine mit dieser Einrichtung versehene Strecke dar. Die

Störungen bestehen hier in 1) dem Abreiſsen vor dem Eintritt in die Streckwalzen,

oder dem Auslaufen eines Bandes; 2) dem Wickeln der Ledercylinder; 3) dem Zerreiſsen

des Bandes in Folge einer Verstopfung des Zuführtrichters über den Abzugwalzen L und D; 4) der

Ueberfüllung des Topfes Z.

Die hintere obere Querplatte der Maschine ist gegen das eigentliche Gestell durch

eine Holzpackung isolirt: zu ihr führt der Leitungsdraht T von der Elektricitätsquelle. Mit der Querplatte stehen in leitender

Verbindung: die oberen Zuführungswalzen A, das

Deckenlager C, die Abzugwalze D und das Kopfstück E. In leitender

Verbindung mit dem zweiten Poldrahte V und dem

eigentlichen Maschinengestell stehen: die unteren Zuführungswalzen H, sämmtliche Streckwalzen K, die Abzugswalze L und der innerhalb des

Kopfstückes E befindliche Drehteller N. In die Leitung eingeschaltet ist ein Elektromagnet

P, der durch Anziehung seines Ankers die rotirende

Welle S zum Stillstand bringt und die

Abstellvorrichtung in Thätigkeit setzt.

Es ist nun leicht zu sehen, daſs durch Unterbrechung des Bandes M die beiden Walzen A und

H, durch Abreiſsen des Streckbandes in dem

Zuführungstrichter die beiden Abzugswalzen L und D, sowie durch Ueberfüllung des Topfes Z der Drehteller N und das

Kopfstück E sich berühren, die Leitung schlieſsen und

die Maschine abstellen. Für den Fall, daſs ein Ledercylinder wickelt, vergröſsert

sich sein Durchmesser; seine Achse entfernt sich von der des zugehörigen

Riffelcylinders, bis er an einer unbedeckten Stelle mit einem in das Deckenlager

eingeschraubten Stellstift c in Berührung kommt und die

elektrische Leitung schlieſst.

Die Fig. 7 bis 9 Taf. 15

zeigen die Anordnung bei einer Vorspinnmaschine (Flyer). Hier ist die Maschine

abzustellen, sobald ein Faden zwischen der Spule C und

dem Einzugcylinder P reiſst, oder eine Spule abgelaufen

ist. Zu dem Ende sind zwischen den Spulen und den Cylindern eine durch

Räderübersetzung getriebene Riffelwalze B, sowie eine

der Spulenzahl entsprechende Menge doppelter Augenführungen A (vgl. Fig. 9) für

die Vorgespinnstfäden angebracht; diese Führungen sind mittels federnder Arme an

einer Querschiene befestigt und werden von denselben gegen die Riffelwalze B gedrückt. Letztere und die Schiene sind nun gegen

einander isolirt und mit den Poldrähten verbunden. Der Elektromagnet E zieht bei geschlossener Leitung den Anker F an, verhindert die Umdrehung des Sperrrades C und stellt dadurch die Maschine ab. So lange jedes

Doppelauge A zwei Fäden des Vorgespinnstes enthält, ist

es von der Riffelwalze B durch die isolirende Baumwolle

getrennt; sobald einer der Fäden fehlt, findet Berührung statt und die Maschine wird

ebenfalls zum Stillstand gebracht.

Im Uebrigen bedeuten in Fig. 7 und

8 gleiche Buchstaben gleiche Maschinentheile.

Amerikanische Feuerwaffen, ausgestellt

von der Colt's Patent Fire Arms Company in Hartford, Conn. (Fig. 10

bis 13 Taf.

15).

Von M. Earle zu Pella (Jova) ist ein in den Vereinigten

Staaten patentirter Hinterlader construirt, welcher insofern Aehnlichkeit mit dem

Meyhöfer'schen Schloſsmechanismus (*1878 227 541)

hat, als die Entzündung der Patronen und das Verschlieſsen des Laufes gleichzeitig

erfolgt. Fig. 10

Taf. 15 zeigt den Längendurchschnitt bei geschlossenem und abgeschossenem Gewehre,

Fig. 11 bei geöffnetem Gewehre.

Der Lauf ist in eine kastenartige Hülse geschraubt und in dieser unmittelbar an der

Lauffläche eine senkrechte, unten durch das Abzugsblech geschlossene Auslassung

angebracht. Als Verschluſsstück dient ein maſsiver Block A, welcher mit seinem unter dem Laufe liegenden Ansatz B um eine horizontale Schraube drehbar befestigt ist.

An der hinteren Seite des Verschluſsstückes A ist eine

Spannrast C angebracht, vor derselben befindet sich in

einer nach unten geöffneten Auslassung das Schlagstück D. Zwei horizontale Schrauben verbinden das Schlagstück oben mit A, unten mit dem Drücker E; letzterer tritt nach unten mit dem Griffe a aus dem Abzugsbleche heraus, besitzt an der hinteren Seite einen Ansatz

6, auf welchen die Schlagfeder F drückt, und ist durch

eine horizontale Schraube in der Hülse A befestigt. Die

Schlagfeder F dient zugleich als Abzugsfeder. Der Abzug

G liegt hinter dem Drücker E. Der Auszieher H (Fig. 11)

ist an der Seite des Laufes angebracht.

Was nun das Zusammenwirken des Mechanismus betrifft, so liegt bei geschlossenem und

abgeschossenem Gewehre, in Folge des Druckes der Feder auf den Drückeransatz b, das Verschluſsstück A

hinter dem Laufe, das Schlagstück D und der Drücker E in derselben senkrechten Ebene. Da nun das

Schlagstück D mit dem Drücker E, zugleich aber auch mit dem Verschluſsstück A in Verbindung steht, so nimmt dieses ebenfalls senkrechte Stellung ein

und erhält das Verschluſsstück hinter dem Lauf, letzteren somit geschlossen. Behufs

Oeffnens des Laufes wird der Drücker E zurückgezogen,

wobei das Schlagstück D mitgenommen wird und sich um

seine Schraube dreht, so daſs der obere Theil zurück geht, die hintere Wand des Verschluſsstückes

A trifft und nun bei fortgesetztem Zurückziehen des

Drückers E das Verschluſsstück A veranlaſst, sich um seine Achsschraube zu drehen, so lange, bis der

Abzug G in die Spannrast G

des Verschluſsstückes A einspringt und dieses in seiner

nunmehrigen Stellung festhält. Bei dieser Bewegung hat das Verschluſsstück A den Auszieher H in

Thätigkeit versetzt; ferner ist durch das Hochheben des Drückeransatzes b die Schlagfeder F

gespannt. Nach dem Einbringen der neuen Patrone ist nunmehr das Gewehr zum Abfeuern

bereit. Wird zu letzterem Zwecke der Abzug G zurück-

und aus der Spannrast C gezogen, so tritt die

Schlagfeder F in Thätigkeit, schleudert das untere Ende

des Drückers E vor, das obere zurück, zwingt dadurch

das Schlagstück D zu einer solchen Drehung, daſs das

Verschluſsstück A hochgetrieben wird und den Lauf

verschlieſst, worauf die nach vorn hervorstehende Spitze des Schlagstückes D den Patronenboden trifft und die Patrone zur

Entzündung bringt.

Was nun den Werth der Construction betrifft, so ist sie an und für sich sehr einfach

und besteht aus der denkbar geringsten Anzahl von Theilen; allein es treten hierbei

fast alle Uebelstände hervor, welche bei der Construction von Meyhöfer s. Z. aufgeführt sind; auſserdem fehlt aber

noch gänzlich eine Ruhestellung des Schlosses. (Schluſs folgt.)

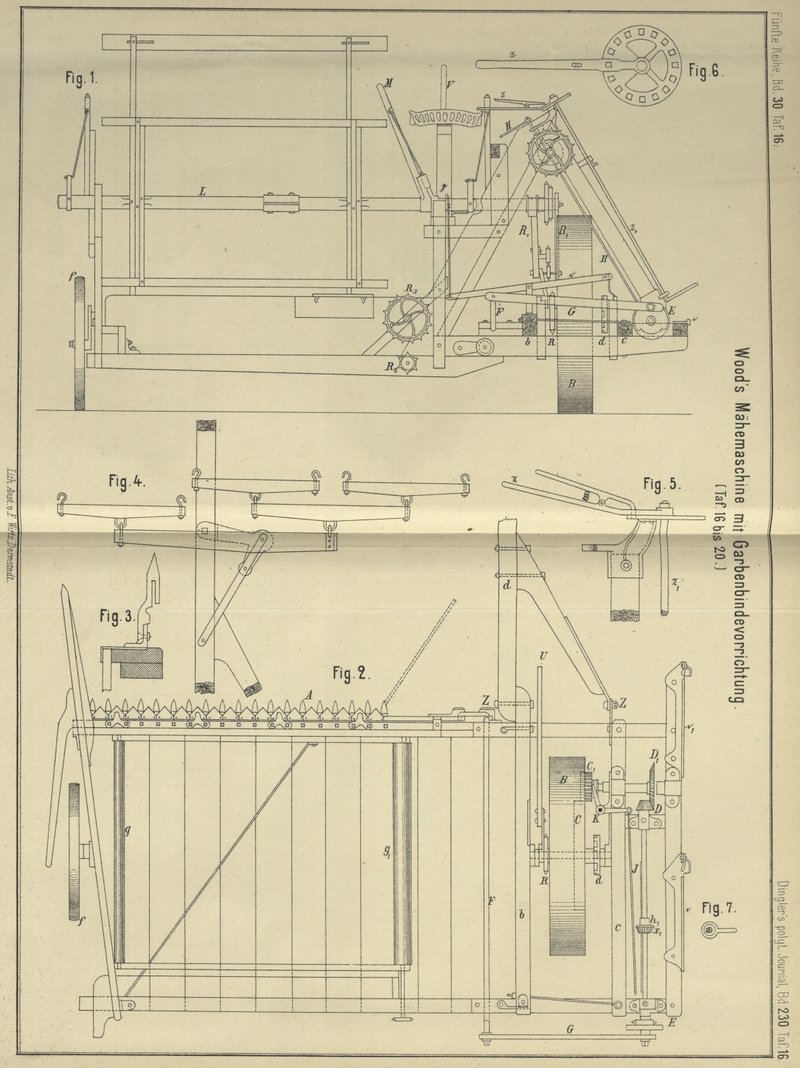

Woods Mähemaschine mit

Garbenbindevorrichtung (Taf. 16 bis 20).

Die Mähemaschine mit Garbenbindevorrichtung von Walter A.

Wood, welche erst im J. 1875 in weiteren Kreisen bekannt wurde und zur Zeit

der Weltausstellung in Philadelphia 1876 hauptsächlich nur in Amerika und Australien

in Anwendung war, hat seither auch auf dem Continente ihren Einzug gehalten und

bildet jetzt eines der hervorragendsten Objecte unter den landwirthschaftlichen

Maschinen der Pariser Ausstellung. Durch die Freundlichkeit der Firma Clayton und Shuttleworth in Wien wurde ich in die Lage

versetzt, diese Maschine in Ungarn, u.a. auch in Ungarisch-Altenburg, längere Zeit

erfolgreich arbeiten zu sehen und eingehend zu studiren.

Die Maschine ist aus einer eigentlichen Mähemaschine und einem Bindeapparate

zusammengesetzt. Auf Taf. 16 sind die Hinteransicht und die Draufsicht, auf Taf. 17

die Seitenansichten der Maschine nach Abnahme des Bindeapparates in 1/20 n. Gr.

dargestellt.

Die Mähemaschine besteht aus dem Schneideapparate A

(Taf. 16 Fig. 2),

dessen Messerschiene von dem Fahrrade B durch die

Uebersetzungsräder C, C1, D, D1 ,

die Kurbelscheibe E und eine oscillirende

Rundeisenstange F, welche mit der Kurbelscheibe durch

die Holzschiene G verbunden ist, getrieben wird. Die

Verbindung der oscillirenden Stange F mit der

Messerschiene durch ein klammerförmiges Rundeisen ist aus Fig. 9 Taf.

20 zu ersehen, ebenso aus Fig. 8 Taf.

20 die Construction des

Fahrrades, welches lose auf seiner Achse sitzt. Das Zahnrad C ist mit B derart verbunden, daſs an vier

Arme desselben Nasen angegossen sind, welche in entsprechenden Vertiefungen der Nabe

des Fahrrades sitzen. Das Ein- und Ausrücken des Messers geschieht mittels des

Griffes und der Rundeisenstange H (Fig. 1 Taf.

16), deren unteres rechtwinklig abgebogenes Ende mit einem horizontal laufenden

Drahtzuge J auf den Winkelhebel K einwirkt (Fig. 2 Taf.

16 und Fig. 5 Taf. 17), dessen einer Arm behufs Verschiebbarkeit des Rades C1 auf seiner Achse die

Form einer die Hülse des Rades umgreifenden Klaue hat. Die Uebersetzung vom

Bodenrade auf die Kurbelscheibe geschieht in dem Verhältnisse von 1 zu 13.

Zur bessern Zuführung der Halme an die Messer dient der sechsflügelige, aus Holz sehr

leicht gebaute Haspel L, welcher je nach Erforderniſs

mehr in das Getreide hineingesenkt oder aus demselben herausgehoben werden kann. Das

Höher- oder Tieferstellen der Haspelwelle geschieht mit Hilfe des Stellhebels M im Vereine mit den zwei zweiarmigen Hebeln O und P (Fig. 1 und

3 Taf. 17). Die Ha spei welle kann näher zu oder entfernter vom

Schneideapparate gestellt werden und zwar dadurch, daſs man sie einerseits in ein

oder das andere der vier Löcher am Ende des Hebels P

steckt und andererseits durch Verschieben des Halslagers Q am Ende des Hebels P entsprechend versetzt.

Der Antrieb der Haspelwelle erfolgt durch eine Kettenscheibe R, welche auf der Achse des Fahrrades B lose

aufgesteckt und mit ihm durch einen nasenförmigen Mitnehmer verbunden ist (Fig.

1 und 2 Taf. 16,

Fig. 8 Taf. 20). Eine Kette S (Fig.

2 Taf. 17) geht von der Scheibe R über zwei

in einem beweglichen Rahmen R, befindliche Leitrollen

T und T1 auf die Kettenscheibe der Haspelwelle. Die

Leitrolle T1 dient

zugleich als Spannrolle. Der Rahmen R1 ist mit einer Holzschiene U verbunden, welche mit zwei Schrauben an eine um die Fahrradachse

bewegliche Eisenschiene U1 befestigt ist (Fig. 8 und

15 Taf. 20).

Das Heben des Schneideapparates vom Boden oder das Senken desselben gegen den Boden,

während die Maschine sich im Gange befindet, ermöglicht der an das eine Ende der

Rundeisenstange W gesetzte Stellhebel V (Fig. 1 Taf.

16 und 17). Das andere Ende derselben ist unter rechtem Winkel abgebogen und mit

zwei Löchern versehen (Fig. 2 Taf.

17). In eines davon ist eine Rundeisenstange X

eingehakt, welche gleichzeitig auch in das Auge eines Bolzens Y eingehängt ist, welcher durch die um die Bolzen Z drehbare Deichsel gesteckt ist (Fig. 2 Taf.

16 und 17). Alle zur Handhabung der Mähemaschine und des Bindeapparates während der

Arbeit dienenden Hebel befinden sich in nächster Nähe des Treibersitzes und sind von

diesem aus erreichbar.

Die Achse des Fahrrades ist derart an das Maschinengestelle gelagert, daſs die

Maschine innerhalb ziemlich weiter Grenzen höher von

Textabbildung Bd. 230, S. 204

Wood's Mähemaschine mit

Garbenbindervorrichtung.

oder näher zur Bodenoberfläche gestellt werden kann. Die

beiden Längsbalken b und c

(Fig. 1 und 2 Taf. 16)

sind nämlich an jener Stelle, wo die Achse des Fahrrades aufliegen soll, mit

gezahnten Bögen versehen (Fig. 10

Taf. 20), in welche auf den Achsenenden festsitzende Getriebe eingreifen. Das

Fahrrad B sitzt, wie schon bemerkt, lose auf der Achse.

Wird nun durch Einsetzen einer eisernen Schiene in die auf der Fahrradachse

festsitzende Rosette d (Fig. 1 und

2 Taf. 16 und Fig. 8 Taf.

20) letztere gedreht, so hebt oder senkt sich die ganze Maschine. Die Fahrradachse

wird dann durch Vorsteckstifte, welche durch das Zahnsegment und das Achsenende

gesteckt werden, in der gewünschten Höhe gehalten. Natürlich muſs hierbei auch das

Seitenrad f (Fig. 1 und

2 Taf. 16), welches sich in einer Führung verschieben läſst, entsprechend

gestellt werden. Als Zugkraft genügen ein Paar Pferde oder Ochsen; doch kann die

Anspannung auch für ein Dreigespann (Fig. 4 Taf.

16) eingerichtet werden.

Die geschnittenen Halme, fallen auf ein über die beiden Holzwalzen g, g1 (Fig. 2 Taf.

16 und Fig. 4 Taf. 17) gespanntes endloses Tuch und werden durch dieses dem eine

schiefe Ebene darstellenden Elevator zugeführt (Fig. 4 Taf.

17). Der Elevator besteht aus über zwei Holzcylinder h

gespannten und mit Mitnehmern versehenen Kautschukriemen i, welche in gewissen Abständen von einander laufen. Es entsprechen den

Auflageorten der Riemen jene Stellen der geneigten Breterwand k, wo sich die Ausschnitte l (Fig. 1 Taf.

17) befinden. Eine sich in Umdrehung befindliche Querschiene m befördert das Zuführen der Halme gegen den Elevator. Um beim

Aufwärtsführen die Halme am Elevator einem leisen Drucke, ähnlich wie zwischen zwei

endlosen Tüchern, auszusetzen, ist über der Breterwand k ein leicht gebauter Holzrechen n (Fig.

1 und 4 Taf. 17)

mittels zweier dünnen Ketten p und zweier federnden

Drahthaken q beweglich aufgehängt. Damit die oben

anlangenden Halme über den Cylinder hinweg nach der Bindevorrichtung ihren Weg

nehmen, ist der Cylinder mit einzelnen Blechstreifen r

(Fig. 1 und 2 Taf. 18)

überdeckt. Ueber den Blechstreifen r sind noch gebogene

Drahtstücke angebracht, welche in die Verbindungsschiene N1 (Fig. 1 Taf.

17) eingesteckt und in dem Holzschnitte (Seite 204) ersichtlich gemacht sind.

Während nun die Halme längs der aus zwei durch eine Rinne s getrennten, die Hälfte eines Troges bildenden Fläche t, t1 entlang gleiten,

werden sie vom Bindeapparat gebündelt und mit Draht fest zu Garben gebunden. Der

Antrieb der das endlose Tuch, sowie die übrigen Holzcylinder in Bewegung setzenden

Scheiben erfolgt durch Ketten; die Scheibe R3 sitzt auf der Achse der Walze g1 und die Scheibe R3 auf jener der

Zustreifschiene m (Fig. 1 Taf.

17). Die Kettenglieder sind aus hämmerbarem Guſseisen hergestellt, haben eine

rechteckige Form (Fig. 6 Taf.

17) und können leicht beliebig ausgewechselt werden.

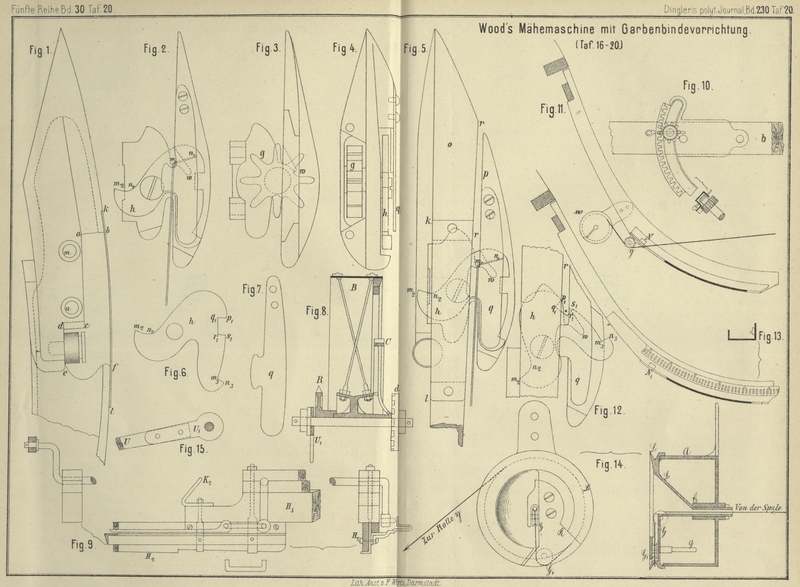

Der Bindeapparat ist mit Ausnahme des Antriebes, welcher vom Fahrrade ausgeht,

unabhängig von der Mähemaschine. Er besteht aus den zwei Hälften t und t1 welche durch ein guſseisernes Verbindungsstück von

U-förmigem Querschnitte so mit einander verbunden sind, daſs zwischen ihnen eine

rinnenförmige Bahn s freibleibt (Fig. 2 Taf.

18, Fig. 11 und 13 Taf.

20). An der einen Hälfte f., des Bindetroges ist der Ständer u befestigt, welcher die Welle v und den

Zapfen v1 trägt. Die

Welle v und der Zapfen v1 tragen gegenüber der Rinne s drei das Binden verrichtende Arme y bis y2, welche in Fig. 4 bis

6 Taf. 18 einzeln abgebildet sind. Von diesen ist der Arm y mit der Welle v fest

verbunden, der Arm y2

ist lose auf v und der Arm y1 lose auf den Zapfen v1 aufgesetzt. Der Arm

y trägt eine Rolle y

und ist concentrisch zum Wellenmittel mit einem 9zahnigen Kamm versehen. Ein

Schutzblech von dreieckiger Form verhindert das Hängenbleiben des Drahtes an

vorspringenden Stellen des Armes während seiner Umdrehung. Der Arm y2, lose auf der Welle

v, ist mit dem Arme y

in elastischer Verbindung und zwar durch einen Bolzen, welcher durch einen zwischen

den beiden Armen eingesetzten Kautschukcylinder geführt ist und mit einer

Spiralfeder den Arm y2

an das Kautschukpolster bezieh. an den Arm y andrückt.

Auſserdem befinden sich an der Nabe des Armes concentrisch zu ihrem Mittel noch zwei

Zähne λ aufgesetzt. Der am Zapfen v1 lose sitzende Arm

y1 ist ebenfalls

mit einem 9zahnigen Kamme versehen, trägt eine kleine Rolle und auch zwei Zähne μ, die concentrisch mit den Zähnen des Kammes

aufgesetzt sind, letztere jedoch an Höhe etwas überragen. Der Zweck der an den Armen

angebrachten Kämme, Zähne, Rollen, sowie der Leitschiene αβ am Arme y1 und α1β1 am Arme y2 wird weiter unten ersichtlich sein. Die Wellen

wird durch die Kegelräder w, w1 und x, x1 in Umdrehung versetzt. Das Kegelrad x1 befindet sich

hierbei auf der Welle der Kurbelscheibe (Fig. 2 Taf.

16).

Damit die zu bildenden Garben, es mögen die Halme kurz oder lang sein, immer an der

geeigneten Stelle gebunden werden können, ist die Einrichtung getroffen, daſs der

Bindeapparat sich der Längsrichtung der Maschine nach verschieben läſst. Dies

geschieht mit dem Stellhebel z (Fig. 1, 5

und 6 Taf. 16 und Fig. 2 Taf.

18), der auf einer Rundeisenstange z1 sitzt, deren unteres rechtwinklig abgebogenes Ende

einen Haken \frakfamily{a} aufnimmt, welcher in ein an das

Rahmenholz der Hälfte t1 des Bindetroges geschraubtes Auge \frakfamily{b}

eingehängt ist. Der Bindeapparat gleitet bei seiner Verschiebung mit seinem unteren

Theile auf Gleitschienen \frakfamily{c},

\frakfamily{c}_1 (Fig. 2 Taf.

16), welche an das Rahmenholz der Maschine festgeschraubt sind, mit seinem oberen

Theile hingegen auf den Gleitschienen \frakfamily{d},

\frakfamily{d}_1 (Fig. 2 Taf.

17 und Fig. 1 Taf. 18), welche auf die quer über das Elevatorgestelle laufende

Holzleiste \frakfamily{g} geschraubt sind. Die Enden der

Führungsschienen \frakfamily{c},

\frakfamily{c}_1 sind mit Schnapphaken versehen, welche beim Einsetzen

des Bindeapparates aufgeklappt werden, sonst aber das Spiel desselben begrenzen. Das

Kegelrad x1 gleitet bei

der Verschiebung des Bindeapparates auf einem entsprechend langen Keile der Welle

der Kurbelscheibe (Fig. 2 Taf.

16). Seine Verbindung mit dem Bindeapparate findet in der Weise statt, daſs ein

Mitnehmer von der Form Fig. 7 Taf.

16 auf die Hülse h1 des

Kegelrades geschoben wird, welcher in einen vorspringenden Arm

\frakfamily{m}_1 (Fig. 1 Taf.

18) von U-förmigem Querschnitt des die geneigte Welle tragenden Ständers einfach

eingelegt werden kann.

Die Bildung verschieden groſser Garben kann dadurch veranlagst werden, daſs man die

Bindearme nach Befinden längere oder kürzere Zeit still stehen läſst; je länger

nämlich die Arme in Ruhe verbleiben, desto mehr Halme können sich im Bindetroge

ansammeln und desto gröſser wird die Garbe. Das beliebige Ein- oder Ausrücken der

Armbewegung ermöglicht eine Klauenkupplung \frakfamily{m} (Fig.

1 Taf. 18), welche mit dem Kegelrade x in

Verbindung ist und durch den Hebel \frakfamily{n} ein- oder

abgestellt werden kann. Damit nun der Hebel \frakfamily{n}

unmittelbar vom Treibersitze aus gehandhabt werden könne, ist die Hebelverbindung

\frakfamily{o},

\frakfamily{p} (Fig. 1 Taf.

16, Fig. 1 und 2 Taf. 17)

eingeschaltet; ein Ende des zweiarmigen Hebels \frakfamily{o}

steht mittels Drahtzug mit einem Ende des Winkelhebels

\frakfamily{p} in Verbindung, während in das andere Ende des

Hebels \frakfamily{o} eine um den Ständer

\frakfamily{r} drehbare Holzschiene

\frakfamily{q} (Fig. 2 Taf.

17) eingesetzt ist. Der andere Arm des Winkelhebels

\frakfamily{p} ist mittels eines horizontalen Drahtzuges mit

einem Trethebel \frakfamily{t} (Fig. 1 Taf.

17) verbunden, welcher, an dem Ständer des Treibersitzes sich befindend, durch den

Fuſs des Treibers so regulirt werden kann, daſs die Holzschiene

\frakfamily{q}, die unterhalb des Hebels

\frakfamily{n} wegläuft, letztern hebt und dadurch die

Kupplung schlieſst.

Das Binden der Garben erfolgt mittels Draht von der Spule

\frakfamily{v} (Fig. 1 Taf.

18), welche nach Verbrauch des Drahtes vom Teller

\frakfamily{v}_1 leicht abgenommen und durch eine frische

ersetzt werden kann. Von dieser Spule geht der Draht durch und über die Spanntrommel

\frakfamily{w} (Fig. 1 Taf.

18 und Fig. 11

Taf. 20), weiters noch über eine kleine Leitrolle \frakfamily{y}

nach dem schnabelförmigen Ende des mit der Welle v

festverbundenen Armes y, woselbst er eingeklemmt ist.

Die Trommel \frakfamily{w}, welche den Draht gespannt erhält, ist

deshalb nothwendig, damit der Draht nur in dem zum Binden nothwendigen Maſse sich

abwickle. Würde nämlich der Draht ohne Beschränkung bei der Drehung der Bindearme

von der Spule \frakfamily{v} sich abwickeln können, so würde bei

der Weglänge, welche das Ende des Armes y beschreibt,

mehr Draht abgewickelt, als zum Umschlingen einer Garbe nothwendig ist; auſserdem

würde ihm die zum Binden nothwendige Straffheit abgehen. Die Einrichtung der

Spanntrommel \frakfamily{w} ist aus der Detailzeichnung Fig.

14 Taf. 20 zu ersehen. Sie besteht aus einem Federgehäuse

\frakfamily{A} und mit durchbohrter Spindel und Scheibenkranz

versehenen Deckel \frakfamily{B}; zwischen dem Gehäuse und dem

Deckel ist eine starke spiralförmig zusammengerollte Bandfeder eingeschaltet, und

zwar mit dem einen Ende an dem hohlen Zapfen \frakfamily{E} des

Gehäuses \frakfamily{A} festgehalten, während das andere Ende an

dem aus dem Deckel hervorstehenden Stift \frakfamily{G}

festliegt. Hierdurch ist der Deckel der Wirkung der Feder ausgesetzt und dadurch die

erwünschte Spannung des in die Nuth des Scheibenkranzes eingelegten Drahtes erzielt.

Nachdem die Achsenrichtung der Spanntrommel senkrecht zur Achsenrichtung der Spule

steht, so sind zur geeigneten Führung des durch den hohlen Zapfen des Deckels

\frakfamily{B} gesteckten Drahtes auf ersteren zwei kleine

Leitrollen \frakfamily{H},

\frakfamily{H}_1 vor den Scheibenkranz

\frakfamily{B} gesetzt. Die Leitrollen befinden sich an einer

Platte \frakfamily{K}, welche mit zwei Schrauben auf den

Rollenkranz befestigt ist. Der Draht, von der Spule

\frakfamily{v} durch die Mitte der Spanntrommel kommend,

läuft über die Leitrolle \frakfamily{H} nach

\frakfamily{H}_1 dann 5 bis 6 Mal in der Spur des

Scheibenkranzes \frakfamily{B} herum, endlich einmal um die

Leitrolle \frakfamily{y} herum nach dem Schnabel des Bindearmes

y, um dort eingeklemmt zu werden. Die Spanntrommel

\frakfamily{w} sowie die Leitrolle

\frakfamily{y} befinden sich an dem die Rinne s begrenzenden Rahmenholze der einen Hälfte t1 des Bindetroges.

Die Bewegung der Bindearme, wie sich dieselben nach und nach zur Bildung einer Garbe

anschicken, ist auf Taf. 19 dargestellt. In Fig. 1 sind

die Arme in jener Stellung gezeichnet, welche sie unmittelbar nach dem Abwerfen der

Garbe durch den Arm y2

einnehmen. Bei Drehung der Welle v bleibt Arm y1 vorläufig in Ruhe,

nachdem die Zahnkämme der Arme y und y1 noch auſser Eingriff

stehen und die an dem Arme y angebrachte kleine Rolle

γ an der Leitcurve αβ gleitet, welche das Mittel der Welle v zum

Centrum hat. Beim Steigen des Armes y nähert er sich

auf die durch den Kautschukpolster δ gegebene Distanz

dem auf der kleinen Rolle π des Armes y1 aufruhenden Arme y2. Nach der

Vereinigung der Arme y und y2 beginnt in Fig. 2 der

Eingriff der Kämme an den Armen y1 und y, was beim

Erheben des Armes y das Niedersinken des Armes y1 zur Folge hat und

die Arme in die in Fig. 3

dargestellte Stellung bringt. Hierauf kommen die zwei Zähne λ am Arme y2

mit den an dem Arme y1

befindlichen zwei Zähnen λ in Eingriff, wodurch der Arm

y2 gegen den Arm

y Voreilung gewinnt, die in Fig. 4

dargestellte Stellung annimmt und den Bindedraht in aufrechte Lage bringt, von

welcher aus er sich dann um die obere Hälfte der Garbe legt. Nachdem die Zähne λ und μ auſser Eingriff

gekommen, schnellt Arm y2 durch die Wirkung der Spiralfeder wieder in seine ursprüngliche Lage zu

y zurück, und es stellen sich die drei Arme beim

weitern Verlaufe der Drehung so zu einander, wie in Fig. 5

veranschaulicht, um ein Bündel Halme zu einer Garbe zu vereinigen und in die

Stellung Fig. 6 zu

übergehen, in welcher zwischen den Armen y2 und y1 eine Garbe eingeklemmt bleibt, um die sich auch

schon der Bindedraht

gelegt hat. Während des weiteren Verlaufes der Umdrehung der Arme findet das Binden

bezieh. Zusammendrehen des Drahtes und das Abtrennen der gebundenen Garbe vom

Bindedrahte statt, was weiter unten beschrieben ist. Nach Vollführung des Bindens

und Abtrennens der Garbe gehen die Bindearme in die Stellung Fig. 3 Taf.

18 über, in welcher die Rolle γ auf den Arm y1 und die Rolle π auf die geradlinige Leitschiene α'β' trifft. Von dieser Lage aus besorgt der Arm y2 das Abwerfen der

Garbe; es geschieht dies in der Weise, daſs mit dem Weitergehen von y der Arm y1 weil die auf ersterem sitzende Rolle in einer

Einbuchtung des Armes y1 sich befindet, mitgenommen und gleichzeitig auch der Arm y2 durch die Rolle π am Arme y1 dadurch, daſs sie auf die Bahn α'β' trifft, in die Höhe geschnellt wird, was bei der

Raschheit dieser Bewegung das Abwerfen der Garbe zur Folge hat. Nun nehmen die Arme

wieder die Stellung Fig. 1 Taf.

19 an, von welcher ausgegangen wurde.

Unmittelbar vor den Bindearmen befindet sich ein scherengriffähnlich gebogenes

federndes Rundeisen w2

(Fig. 1 Taf. 18), welches den Raum, der für die Garbenbildung offen

bleiben soll, begrenzt. Zu beiden Seiten der Rinne s

befinden sich den Fall der Halme begrenzende, schwache, halbkreisförmig gebogene

Rundfedern, welche im Holzschnitte (S. 204) zu ersehen sind. Fig. 7 Taf.

18 stellt eine Kappe vor, mit welcher die Kämme der Bindearme überdeckt werden,

damit sich die Halme nicht an ihnen fangen.

Das Umspannen der Garbe mit Draht geschieht, wie schon erwähnt, während der Zeit, als

die Arme eine Umdrehung vollführen. Ist nun, wie bei der Stellung der Arme Fig.

6 Taf. 19, die Garbe ganz mit Draht umspannt, so müssen die Enden

desselben zusammengedreht und von der Garbe abgetrennt werden; letzteres muſs jedoch

so vor sich gehen, daſs nach dem Abtrennen der Garbe der Bindedraht selbstthätig von

neuem in den Schnabel des Armes y eingeklemmt wird.

Diese Verrichtungen vollbringt ein Mechanismus, der auf Taf. 20 Fig. 1 bis

7 in ½ n. G. abgebildet und im Schnabel des Armes y untergebracht ist. An der einen Seitenfläche ist der Schnabel bis auf

die Oeffnung a bis f

abgeschlossen (Fig. 1), an

der andern Seite aber offen; den Rücken des Schnabels bildet ein Blechstreifen kl. In die Höhlung des Schnabels wird der in Fig.

2 bis 4

abgebildete (einer Weberschütze ähnliche) Bestandtheil der Bindevorrichtung

eingesetzt und mit zwei versenkten Schrauben an der Seitenwand des Schnabels

befestigt und zwar so, daſs links von der Linie mn

Fig.

1 die dreieckige Knagge h und rechts von ihr

das Rad g oder, wenn man dem Schnabel auf den Rücken

kl sieht, die Knagge h über das Rad g zu stehen kommt. Nach dem

Einsetzen und Festschrauben des Bestandtheiles Figur 2

bleibt zwischen dem Schnabel o und dem Ansätze p ein spaltförmiger Zwischenraum rr (Fig. 5)

offen. Der Bindedraht wird in dem Schnabel durch Einklemmen zwischen den Knaggen h und die kräftige Blattfeder q (Fig. 5)

gehalten. Wenn nun der Draht die Garbe beinahe umschlungen hat (Fig. 6 Taf.

19), so kommt er oberhalb seines in den Schnabel eingeklemmten Endes zwischen zwei

Zähne des Rades g zu liegen, während sein der

Spanntrommel \frakfamily{w} zugewendeter Theil s1t1 durch den Spalt r seinen Weg ebenfalls zwischen zwei Zähnen des Rades

g findet. Nach vollständiger Umschlingung der Garbe

drücken die Arme y2 und

y1 mit ihren Enden

den Draht fest an den Umfang der Garbe, damit er selbst nach Freiwerden des

eingeklemmten Endes nicht von der Spanntrommel zurückgezogen werden kann. Nun wird

der eingeklemmte Draht in der Weise losgelassen, daſs der von der Kante des

Rückenbleches kl (Fig. 5 Taf.

20) vorstehende Theil m2n2 der

Knagge h an eine Nase N

(Fig. 11 Taf. 20) anstöſst, welche aus der an dem Bindetrog t1 befindlichen

Seitenfläche des die zwei Troghälften vereinigenden Stückes s hervorsteht. Mit dem Anschlagen der Knagge h an die Nase N nimmt erstere die in Fig.

12 Taf. 20 dargestellte Lage an und läſst den Bindedraht los. Nachdem das

Ende m1n1 des Bindedrahtes

frei wurde, kommen sofort die Zähne des Rades g mit

einer Zahnschiene in Eingriff, die sich in Fig. 13

Taf. 20 an jener Seitenfläche von s befindet, welche an

die Troghälfte t angrenzt. Durch die hierdurch

erfolgende Umdrehung des Rades g wird das frei

gewordene Ende des Drahtes, nachdem es sich zwischen zweien seiner Zähne befindet,

mit dem ebenfalls zwischen zwei Zähnen desselben Rades eingreifenden, von der Spule

\frakfamily{v} kommenden Drahte zusammengedreht, womit der

erste Schritt zur Vollführung des Bindens der Garbe geschehen ist. Nun findet das

Abtrennen der Garbe und das neuerliche Einklemmen des von der Spule kommenden

Drahtes in den Schnabel in folgender Weise statt. Beim Anstoſsen der Knagge h an die Nase N nahm

dieselbe die in Fig. 12

Taf. 20 ersichtliche Lage an, wodurch ihr Ende m3n3 nach rechts ausgeschoben wurde. Mit diesem

Ende m3n3 trifft die Knagge,

nachdem das Rad g über einige Zähne der Zahnschiene

sich hinweg bewegt hat, an eine Nase N1, welche sich unterhalb der Zahnschiene befindet,

und wird hierdurch die Knagge h wieder in ihre

ursprüngliche Stellung (Fig. 5)

gebracht. Hierbei wird der in der Spalte r befindliche,

von der Spule kommende Draht durch den rechtwinkligen Einschnitt p1 bis s1 in der Knagge h unter die Blattfeder q

gezogen, eingezwängt und endlich von der Kante p1q1 bei w, dem Endpunkte

einer Einkerbung, welche in dem Rad und Knagge aufnehmenden Guſsstücke vorhanden

ist, abgezwickt. Das im Ganzen sechsmalige Zusammendrehen des Drahtes findet im

weiteren Verlaufe der Bewegung des Rades g an der

Zahnschiene statt, und wird die Garbe während des Zusammendrehens des Drahtes von

den Armen y2 und y1 gehalten.

Gegen das Binden der Garben mit Draht wird der Einwand erhoben, daſs er mit in die

Dreschmaschine und von da als Futterstroh in den Viehstall gebracht werden kann; um

diesem Uebelstand zu steuern, legt Wood seinen

Bindemaschinen Scheren bei, welche so construirt sind, daſs sie den Draht nicht nur

aufschneiden, sondern ein Ende desselben auch einklemmen, so daſs der Draht nicht in

die Garbe zurückfallen, sondern von ihr vollständig entfernt werden kann. Eine

solche Schere ist in Fig. 7 Taf.

19 dargestellt; das Einklemmen des Drahtes geschieht in der Längsfurche des unteren

Scherenbackens,

Aus Fig. 9 Taf. 20 ist endlich noch die Verbindung des die Finger des

Schneideapparates an einem Winkeleisen aufnehmenden hochkantigen, aber dünnen

Holzbalkens H2 mit dem

Balken H3 des

Maschinenrahmens zu ersehen; das Knie K2 dient zur Verbindung des Elevatorbretes k mit dem Maschinenrahmen (vgl. auch Fig. 4 Taf.

17).

Die Uebersetzung vom Bodenrade auf die Haspelwelle und die Uebersetzung vom Bodenrade

nach der Welle der Bindearme findet nahezu im Verhältnisse 1 zu 1 statt.

V. Thallmayer.

(Fortsetzung folgt.)