| Titel: | Ueber Neuerungen in der Spiritusfabrikation. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 164 |

| Download: | XML |

Ueber Neuerungen in der

Spiritusfabrikation.

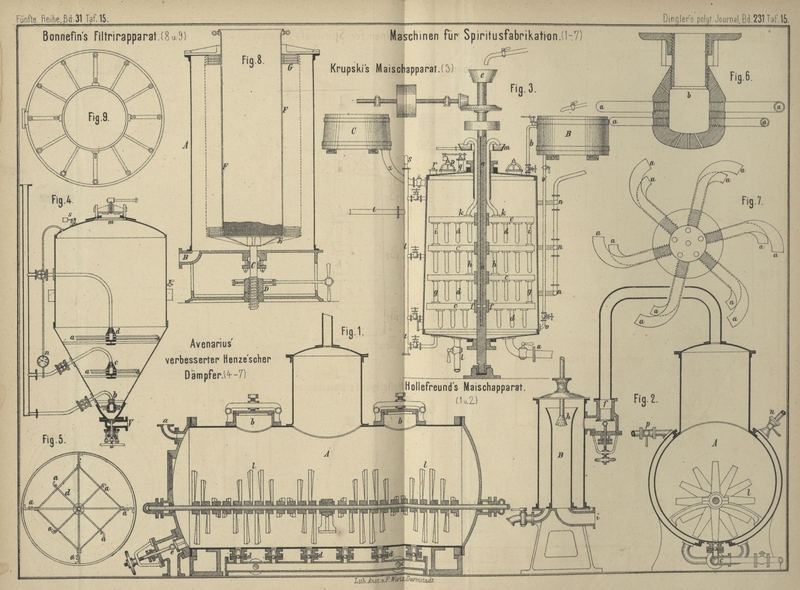

Mit Abbildungen auf Tafel 15.

[Ueber Neuerungen in der Spiritusfabrikation.]

Werthbestimmung der Kartoffeln.

Schon Berg (1837 65 48) fand, daſs zwischen dem

specifischen Gewichte und dem Stärkemehlgehalte der Kartoffel Beziehungen

stattfinden; Lüdersdorff (1841 79 313) und Balling stellten Tabellen hierfür auf, Fresenius und Schulze

(1851 119 308), Krocker (1853 128 388), Schwarzer (1872 203 67) u.a. beschrieben die Bestimmung

des specifischen Gewichtes der Kartoffeln. HoldefleiſsLandwirthschaftliche Jahrbücher, Supplementheft

1877 S. 107. zeigt nun, daſs die Balling'schen Tabellen nur für mittlere Stärkegehalte einigermaſsen

richtig sind. Auf Grund einer groſsen Anzahl vergleichender Bestimmungen berechnet

er folgende Tabelle, welche für die specifischen Gewichte von 1,07 bis 1,16 den

Gehalt an Stärkemehl und an wasserfreier Trockensubstanz angibt. Da von den

mitgetheilten 42 Beleganalysen 29 bis auf 0,2 Proc. des wirklich vorhandenen

Stärkegehaltes stimmen und nur 2 einen Fehler von 0,5 Proc. geben, so verdient diese

Tabelle allgemeine Anwendung.

Tabelle zur Bestimmung des Stärke- und Trockengehaltes der

Kartoffeln nach dem specifischen Gewichte.

Spec. Gew.

Stärkemehl

Trocken-substanz

Spec. Gew.

Stärkemehl

Trocken-substanz

Spec. Gew.

Stärkemehl

Trocken-substanz

1,070

14,36

18,02

1,101

18,96

23,71

1,131

25,38

30,82

1,071

14,43

18,14

1,102

19,16

23,94

1,132

25,58

31,05

1,072

14,51

18,27

1,103

19,37

24,17

1,133

25,78

31,28

1,073

14,60

18,40

1,104

19,58

24,40

1,134

25,97

31,50

1,074

14,69

18,54

1,105

19,79

24,64

1,135

26,17

31,72

1,075

14,79

18,68

1,106

20,01

24,87

1,136

26,36

31,94

1,076

14,89

18,83

1,107

20,22

25,11

1,137

26,55

32,16

1,077

15,00

18,98

1,108

20,43

25,35

1,138

26,73

32,37

1,078

15,12

19,14

1,109

20,65

25,58

1,139

26,91

32,58

1,079

15,24

19,30

1,110

20,86

25,82

1,140

27,09

32,79

1,080

15,37

19,46

1,111

21,08

26,06

1,141

27,27

33,00

1,081

15,50

19,63

1,112

21,30

26,30

1,142

27,44

33,20

1,082

15,63

19,81

1,113

21,52

26,54

1,143

27,61

33,40

1,083

15,77

19,99

1,114

21,74

26,79

1,144

27,77

33,60

1,084

15,92

20,17

1,115

21,96

27,03

1,145

27,93

33,79

1,085

16,07

20,35

1,116

22,18

27,27

1,146

28,09

33,98

1,086

16,22

20,54

1,117

22,40

27,51

1,147

28,24

34,17

1,087

16,38

20,73

1,118

22,61

27,75

1,148

28,39

34,36

1,088

16,54

20,92

1,119

22,83

27,99

1,149

28,53

34,54

1,089

16,71

21,12

1,120

23,05

28,23

1,150

28,67

34,71

1,090

16,88

21,32

1,121

23,27

28,47

1,151

28,80

34,88

1,091

17,05

21,53

1,122

23,49

28,71

1,152

28,93

35,05

1,092

17,23

21,74

1,123

23,70

28,951

1,153

29,05

35,22

1,093

17,41

21,95

1,124

23,92

29,19

1,154

29,17

35,38

1,094

17,59

22,16

1,125

24,13

29,43

1,155

29,28

35,53

1,095

17,78

22,37

1,126

24,34

29,66

1,156

29,39

35,68

1,096

17,97

22,59

1,127

24,55

29,90

1,157

29,49

35,83

1,097

18,16

22,81

1,128

24,76

30,13

1,158

29,58

35,97

1,098

18,36

23,03

1,129

24,97

30,36

1,159

29,68

36,11

1,099

18,56

23,26

1,130

25,17

30,59

1,160

29,76

36,24

1,100

18,76

23,48

Hollefreund's Maischapparat. Wie bereits (1874 211 327)

kurz berichtet, ist dieser zuerst i. J. 1871 ausgeführte Apparat als einer der

wichtigsten Fortschritte der Spiritusfabrikation zu betrachten. Der in Fig.

1 und 2 Taf. 15 im

Längenschnitt und Querschnitt dargestellte Apparat besteht im Wesentlichen aus einem

starken Eisenblechcylinder A und dem Condensator B.

Beim Gebrauch wird A durch die Mannlöcher b bis auf etwa zwei Drittel seines Inhaltes mit

Kartoffeln gefüllt, dann durch das Rohr c gespannter

Dampf zugeführt, der durch die kleinen Stutzen d

gleichmäſsig vertheilt wird; um beim Abstellen des Dampfes das Zurücktreten des

Kartoffelbreies in die Dampfleitung zu verhüten, sind diese Stutzen mit

Kugelventilen versehen. Das gebildete Condensationswasser kann, falls es der

Beschaffenheit der Kartoffeln nach erforderlich sein sollte, durch das Ventil e entfernt werden, so lange es keine Stärke mit sich

führt. Nun wird ein Dampfdruck von 2 bis 3at

gegeben und nach etwa 1

Stunde das Rührwerk l anfangs langsam, dann mit 40 bis

50 Umdrehungen in der Minute durch Maschinenkraft in Bewegung gesetzt. Sind nach 15

bis 20 Minuten die Kartoffeln völlig zerkleinert, so läſst man den Dampf durch ein

Ventil entweichen; sind zwei solcher Apparate vorhanden, so läſst man den

ausströmenden Dampf passend in den mit frischen Kartoffeln beschickten Apparat

treten, um ihn wenigstens einigermaſsen auszunutzen. Ist kein Ueberdruck mehr

vorhanden, so schlieſst man dieses Ventil, öffnet f,

setzt eine mit i in Verbindung stehende nasse Luftpumpe

in Gang und spritzt durch h Wasser ein. Ist durch die

rasche Verdunstung die Temperatur der Kartoffelmasse auf 70° gefallen, so stellt man

die Pumpe ab, rührt in einem durch ein Rohr mit a

verbundenen Gefäſse die erforderliche Malzmenge mit kaltem Wasser an und läſst nach

Oeffnung eines entsprechenden Ventiles das Malz durch den Ueberdruck der Atmosphäre

nach A hinüber pressen. Man erreicht hierdurch eine

Erniedrigung der Temperatur auf 65°, welche für den Maischproceſs die

vortheilhafteste ist. Nun wird mittels des Rührwerkes gut gemischt und die Masse

nach 15 bis 30 Minuten durch das Ventil e abgelassen.

Die ganze Operation dauert, einschlieſslich der Reinigung und Neubeschickung, etwa 3

Stunden.

Bei der Verwendung von Körnerfrüchten ist das Verfahren etwas abweichend. Es wird

dabei der Cylinder A mit einer passenden Menge Wasser

von 60° beschickt und unter beständigem Gange des Rührwerkes das geschrotene oder

gequetschte Korn, Hirse, Mais u. dgl. durch die Mannlöcher b eingetragen; dann werden Condensator und Luftpumpe in der oben

angegebenen Weise in Thätigkeit gesetzt, unter gleichzeitiger Bewegung des

Rührwerkes, und im Cylinder A eine Luftleere gegen

68cm hervorgebracht. Nun läſst man Dampf

einströmen, bis die Temperatur der Masse im Cylinder auf etwa 112°, bei sehr harten

Körnern auf etwa 150° gestiegen ist; die Masse bleibt dann ¼ bis ½ Stunde dem

Dampfdrucke von 1 bis 3at ausgesetzt, nachdem

schon bei etwa 60° derselben Condensator- und Luftpumpe abgestellt und das Ventil

f geschlossen waren. Die erst wirksame Luftleere

soll die Schrottheilchen möglichst lockern, während der spätere hohe Dampfdruck und

die Temperatur die Aufweichung der Masse durch das Wasser unterstützen. Das weitere

Verfahren ist dann ganz so wie bei dem Einmaischen von Kartoffeln.

Die heraustretende Maische muſs nun noch weiter gekühlt werden, was mittels der

gewöhnlichen Kühler, wie sie z.B. Nägeli (* 1872 203

315) und Siemens (* 1872 205 29) angeben, ausgeführt

werden kann. Um eine vollständige Abkühlung schon innerhalb des Apparates zu

erreichen, wird derselbe wohl mit einem Mantel umgeben, der durch n mit Kühlwasser versorgt wird, das durch p wieder abflieſst. Vortheilhafter dürfte es sein,

statt dessen den ganzen Apparat mit einer Isolirschicht zu umgeben, um die starke Abkühlung

während des Kochprocesses zu vermeiden.

BöhmM. Märcker: Handbuch der Spiritusfabrikation

(Berlin 1877), * S. 239. hat diesen Apparat dadurch verbessert,

daſs er den Rührer l hohl aus Kupferblech herstellt und

durch diesen, sobald der Kochproceſs beendigt ist, kaltes Wasser leitet, bis die

Maischtemperatur erreicht ist, dann nach beendetem Maischproceſs weiter kühlt bis

zur Gährungstemperatur. Dadurch wird der Condensator B,

die Luftpumpe und der Kühlapparat überflüssig: die Dauer der ganzen Operation

beträgt 4 bis 5 Stunden.

Der Maischapparat von L.

KrupskiMoniteur industriel belge, 1876 * S.

551. ist, wie Fig. 3 Taf.

15 zeigt, ähnlich construirt. Der aus starkem Eisenblech hergestellte Cylinder A ist unten 1m,5,

oben 1m,4 weit und trägt das Sicherheitsventil q, die beiden Mannlöcher p

und eine Verschluſsschraube r. Der Apparat wird wie

gewöhnlich mit Kartoffeln gefüllt, dann wird durch das mit Manometer s versehene Rohr t Dampf

langsam eingelassen. Das Condensationswasser läſst man aus l ablaufen; sobald jedoch starke Dämpfe austreten, wird l geschlossen und der Hahn des Rohres h geöffnet, bis das in B

befindliche Wasser durch den entweichenden Dampf zum Sieden erhitzt ist. Nun werden

die Hähne des Rohres v geöffnet, so daſs die

erforderliche Menge Wasser nach A flieſst, dann v und b geschlossen und

gespannte Dämpfe durch t rasch zugelassen, bis ein

Druck von 2 bis 2at,5 erreicht ist. Jetzt wird die

10cm starke schmiedeiserne Welle a, welche die guſseisernen Arme c trägt, in Bewegung gesetzt, bis die Kartoffeln zerkleinert sind. Ist

dies erreicht, so wird t geschlossen und b geöffnet, der abgehende Dampf somit zum Vorwärmen des

in B befindlichen Wassers benutzt. Zur weiteren

Abkühlung auf die Verzuckerungstemperatur wird in den Trichter e kaltes Wasser eingelassen. Daſselbe flieſst durch die

26mm weite innere Bohrung der Welle a, tritt seitlich bei f in

die untersten hohlen Arme c und deren Ansätze aus

Kupferblech d, steigt durch g,

h, i und k in die Höhe, um sich in die Schale

m zu ergieſsen und von hier abgeführt zu werden.

Gleichzeitig wird durch die rund um den Cylinder A

geführten Rohre n derselbe in einen feinen Regen kalten

Wassers eingehüllt, wodurch die Abkühlung allerdings beschleunigt, zugleich aber

auch der Arbeitsraum mit Dämpfen gefüllt wird. Sobald die gewünschte Temperatur

erreicht ist, läſst man das im Behälter C mit Wasser

angerührte Malz durch z zuflieſsen, maischt 20 bis 30

Minuten, setzt die unterbrochene Kühlung wieder in Gang und läſst schlieſslich die

auf Gährtemperatur abgekühlte Maische durch u

austreten.

Diese drei Apparate erfordern eine ziemlich groſse Maschinenkraft. Es ist demnach als

ein weiterer groſser Fortschritt zu bezeichnen, daſs

H. HenzeK. Stammer: Die Branntweinbrennerei

(Braunschweig 1878. Friedr. Vieweg und Sohn), *

S. 451. – Henze ist am 3. November 1878 auf

seinem Gute Weichnitz in Schlesien gestorben. im J. 1873 zuerst

den Gedanken aussprach, zur Zerkleinerung der Kartoffeln seien derartige

Rührvorrichtungen gar nicht erforderlich. Der Henze'sche Dämpfer ist ein aus starkem

Kesselblech hergestellter stehender Cylinder, welcher unten conisch verjüngt (vgl.

Fig. 4 Taf. 15) und mit Manometer und Sicherheitsventil versehen ist.

Derselbe wird durch das im Deckel angebrachte Mannloch mit Kartoffeln gefüllt dann

wird durch zwei Rohre Dampf zugeführt, von denen eines unter dem Deckel, eines im

conischen Theile mündet, bis bei geöffnetem Sicherheitsventil alle Luft entfernt

ist, worauf man 2 bis 3at Dampfdruck gibt. Nach

der Dämpfung wird das untere Ventil geöffnet, so daſs die Kartoffeln herausgedrückt

und dadurch fein zerstäubt werden. Die so ohne mechanischen Kraftaufwand völlig

zerkleinerten Kartoffeln gelangen nun in einen Vormaischbottig mit Wasserkühlung,

treffen hier mit dem erforderlichen Malz zusammen, werden dadurch sofort verflüssigt

und können daher leicht gemaischt werden.

Gebrüder Avenarius in Berlin (*D. R. P. Nr. 1213 vom

12. October 1877) haben, um zu verhüten, daſs sich einzelne Theile der Einwirkung

des Dampfes entziehen, diesen Dämpfer dahin abgeändert, daſs der Dampf nicht mehr

durch zwei Rohre eintritt, sondern durch drei Rohrsysteme b,

c und d (Fig. 4 bis

7 Taf. 15) mit zweimal acht und zweimal sechs tangential an den Ecken

eines regulären Sechseckes bezieh. Achteckes ausmündenden Dampfausströmungen a. Dadurch soll eine starke Bewegung der Masse erzeugt

werden, so daſs beim Oeffnen des Abblaseventiles V die

Masse noch besser zerkleinert herausgeschleudert wird, als dies bei dem

ursprünglichen Apparate der Fall ist, dessen sonstige Einrichtung mit Mannloch m, Sicherheitsventil s und

Manometer n übrigens unverändert beibehalten wurde.

Der Henze'sche Dämpfer hat, weil er keine nennenswerthe

Maschinenkraft erfordert, bereits eine groſse Verbreitung gefunden. Als Nachtheil

wird ihm vorgeworfen, daſs beim Abblasen der Arbeitsraum in eine dicke Dampfwolke

gehüllt, das Malz leicht verbrüht wird und daſs schlechte Kartoffeln nicht

hinreichend zerkleinert werden.

Tafeln