| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 385 |

| Download: | XML |

Mittheilungen von der Weltausstellung in

Paris 1878.

(Fortsetzung von S. 307 dieses

Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

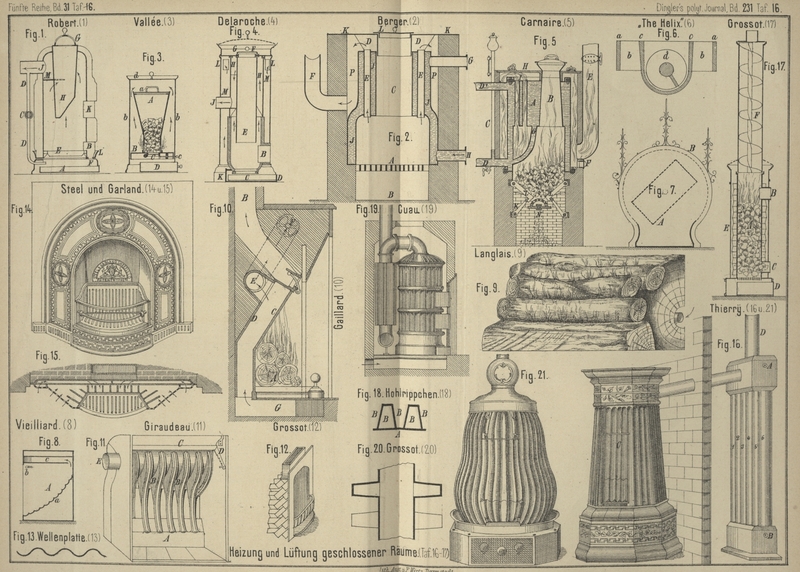

Die Heizung und Lüftung geschlossener

Räume (Taf.

16, 17 und 25).

(Schluſs von S. 299 dieses Bandes.)

III. Die Lüftung.

Dieselbe hat nicht in dem Maſse eine Vertretung in der Ausstellung gefunden, als ich

von vornherein erwartet hatte: jedoch waren einige Ausstellungsgegenstände dieses

Gebietes vorhanden, welche als mustergiltig bezeichnet werden können. Es sind dies

die von der schon mehrfach genannten Firma Geneste, Herscher

und Comp. in Paris und Brüssel ausgestellten, bezieh. gelieferten

Gegenstände. Die Genannten zeigten mehrere Schraubengebläse, welche durch

Leitungswasser unter Benutzung von Kreiselrädern betrieben wurden. Derselbe Gedanke

ist vielfach vorgeschlagen und auch zur Anwendung gebracht, so daſs man ihn nicht

mehr als neu bezeichnen kann. Trotzdem sind die betreffenden Luftbewegungsmittel als

bemerkenswerth zu nennen, theils wegen ihrer tüchtigen Ausführung, theils weil die

Bedienung derartiger Einrichtungen verhältniſsmäſsig bequem ist. Indessen darf man

die Kostspieligkeit solcher Lüftungsmaschinen nicht unterschätzen.

Ich glaube annehmen zu dürfen, daſs Wassergesellschaften je 1cbm Wasser, welches in Straſsenhöhe unter einer

Pressung von etwa 25m Wassersäule steht, nicht

unter 8 Pf. liefern können. Kann man das erforderliche Kreiselrad im Erdgeschoſs

aufstellen, so daſs fast die gesammte Druckhöhe zur Benutzung kommt, so kostet jede

Pferdekraft stündlich, da schwerlich mehr als 60 Proc. der vorhandenen Arbeit von

dem Kreiselrad nutzbar gemacht werden wird: \frac{75\times 3600}{25\times

1000\times 0,6}\,8=1,44\;\text{M.}, also in 10 Stunden 14,40 M. In

vielen Fällen wird man aber nicht im Stande sein, das Kreiselrad mit dem

Flügelgebläse in das Erdgeschoſs zu stellen; man wird sich vielmehr entschlieſsen,

Räume in höheren Geschossen zu verwenden, so daſs das benutzbare Gefälle vermindert

wird, also der Preis der Pferdekraft steigt. Auſserdem werden nur wenige

Wassergesellschaften zu dem oben genannten billigen Preise Wasser abgeben. Es sind

daher die Kosten des Betriebes im Vergleich mit anderen Bewegungsmitteln

erhebliche.

Beispielsweise kostet die Beheizung eines mir bekannten

Lüftungsschornsteines, welcher stündlich rund 36000cbm Luft fördert, täglich 27 M. an Brennstoff, während der Wasserbetrieb unter den oben

genannten äuſserst günstigen Verhältnissen, rund 60 M. kosten würde. Zu jenen 27 M.

sind allerdings die Kosten der Bedienung des Feuers zu rechnen; dies ändert aber das

ungünstige Verhältniſs nur wenig. Sobald man in Folge örtlicher Verhältnisse

veranlaſst wird, eine gröſsere Zahl kleinerer Luftbewegungseinrichtungen anzuwenden,

so kann die Benutzung des Wassers als Triebkraft allerdings gerechtfertigt

erscheinen, ja geboten sein, weil die Bedienung des Wasserbetriebes fast unbeachtet

bleiben kann, während die Bedienung eines Feuers Arbeit, Schmutz und sogar Gefahren

verursacht.

Die Form der ausgestellten Schraubengebläse weicht von den bei uns gebräuchlichen

Formen einigermaſsen ab. Die Umfläche, welche man sich über die Enden der Flügel

gelegt denken kann, ist nämlich kegelförmig, mit der Neigung von etwa 15° gegen die

Achse des Kegels. Die Flügel sind schraubenförmig und schlieſsen in dem mittleren

Halbmesser einen Winkel von etwa 45° mit der Bewegungsebene ein. In der Richtung des

Halbmessers sind die Flügel verhältniſsmäſsig kurz, so daſs das Flügelrad in dieser

Hinsicht Aehnlichkeit hat mit demjenigen des Heger'schen Schraubengebläses (*1863 167 327). Es fehlen aber die Leitflächen,

welche s. Z. Dr. J. Heger angewendet hatte, und welche

zur Erhöhung der Nutzleistung gewiſs wesentlich beitragen.

Geneste und Herscher zeigten ferner Zeichnungen einiger

Lüftungseinrichtungen. Ich nenne von diesen diejenige des prachtvollen „Hôtel

Continental“, des Ausstellungspavillons des französischen Ministeriums für

öffentliche Arbeiten, endlich des Festsaales im Trocadero-Palast.

Im „Hôtel Continental“ wird die durch senkrechte Schlote über Dach entnommene

frische Luft mittels einer gröſseren Zahl von Flügelgebläsen in die Heizkammern

getrieben; diese befinden sich unter den Decken der Gänge. Da die Gänge im Interesse

des guten Aussehens niedriger gehalten sind als die anstoſsenden Säle, so sind die

Räume für die Heizkammern an dieser Stelle gegeben. Man spart die

Luftleitungsschächte, die sonst die Innenwände des Gebäudes durchbrechen müssen,

indem die warme Luft (im Sommer die unerwärmte Luft) aus den Heizkammern seitwärts

in die Säle, und zwar über dem Gesims derselben, getrieben wird. Die Luft der Räume

wird in entsprechendem Maſse durch Oeffnungen, welche in oder unmittelbar über dem

Fuſsboden liegen, abgeführt, indem sie von einem entsprechend erwärmten

Zugschornstein angesaugt und durch diesen über Dach geführt werden. Die

Flügelgebläse sind auf dem Dachboden untergebracht. Die doppelte Veranlassung zur

Bewegung, welche man der Luft hier bietet, und die Verschiedenheit der in Frage

kommenden Anregungen sind zu billigen, wenn die hierdurch entstehenden Kosten nicht

zurückschrecken. So lange man die Luft nur in die zu lüftenden Räume drückt, wird in

diesen – abgesehen von den Einflüssen der Temperaturunterschiede – ein Ueberdruck

entstehen, welcher das Hinaustreiben der Luft zu besorgen hat, also auch zum

Entstehen von unangenehmer Zugluft Veranlassung gibt, sobald die Thüren des

betreffenden Raumes geöffnet werden. Daſselbe ist der Fall, wenn die Luft nur abgesaugt

wird. Das Einblasen der Luft kann nur während den kälteren Jahreszeit durch

Erwärmung hervorgebracht werden, weshalb sich hierfür die Anwendung anderer Mittel

ohne Weiteres ergibt, so lange an eine Lüftung in den wärmeren Jahreszeiten gedacht

wird.

Wenig Vertrauen auf Gewinnung guter Luft erweckt bei der Lüftungsanlage des „Hôtel

Continental“ die Entnahme derselben über Dach; ein freilich nicht

nachweisbares Gefühl sträubt sich gegen den Gedanken, daſs an derselben Stelle, an

welcher sich die Mündungen von Schornsteinen befinden, eine gute Luft gewonnen

werden könnte. Freilich wird die Frage schwer zu beantworten sein, an welchen

zweckmäſsigeren Stellen in geschlossenen Städten die frische Luft hergenommen werden

soll.Ich muſs an dieser Stelle daran erinnern, daſs das gleichzeitige Einblasen

und Absaugen der Luft in Deutschland nicht neu ist. Eine der ältesten mir

bekannten derartigen Einrichtungen befindet sich im Hause des

„Künstlervereines“ in Bremen. Sie wurde Mitte der 60er Jahre von

C. Waltjen und Comp. in Bremen (jetzige

Actiengesellschaft „Weser“) ausgeführt.

Die Lüftung des genannten Pavillon des Ministeriums für öffentliche Arbeiten wurde

ebenfalls durch ein Schraubengebläse bewirkt. In einiger Entfernung von dem Gebäude

befindet sich ein an seiner oberen Oeffnung vergitterter Schacht, dessen unteres

Ende in einen wagrechten Kanal mündet. In diesem, ist die Schraube aufgestellt,

welche vermöge einer ziemlich langen Wellenleitung sich um ihre liegende Achse

dreht. Die hierdurch in Bewegung gesetzte Luft vertheilt sich in Kanälen, die unter

dem Fuſsboden des einen einzigen groſsen Raum umschlieſsenden Gebäudes angebracht

sind, steigt innerhalb der hohlen Wände des Raumes empor und tritt über dem Gesims

in denselben. Eine gleiche Luftmenge entweicht aus dem Raum durch das Dach des

Gebäudes.

Wir haben hier, wie auch selbstverständlich, mit einer reinen Sommerlüftung zu thun;

sie wird nur in erwarteter Weise wirken, so lange die Temperatur der frischen Luft

niedriger ist als diejenige des betreffenden Raumes. Die einströmende Luft wird in

diesem Falle vermöge ihres gröſseren Gewichtes über den Rand des Gesimses hinweg

nach unten flieſsen, während die durch den Aufenthalt zahlreicher Menschen in dem

Räume erwärmte Luft sich in gleichem Maſse nach oben bewegt.

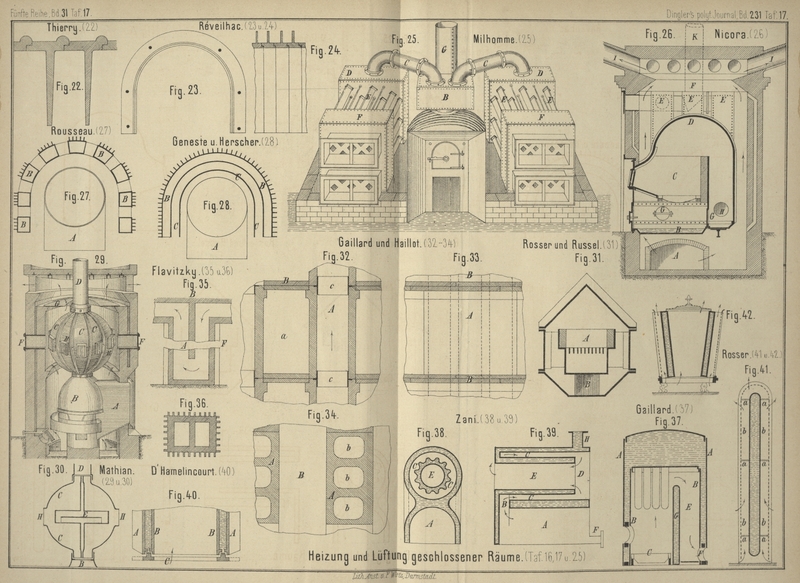

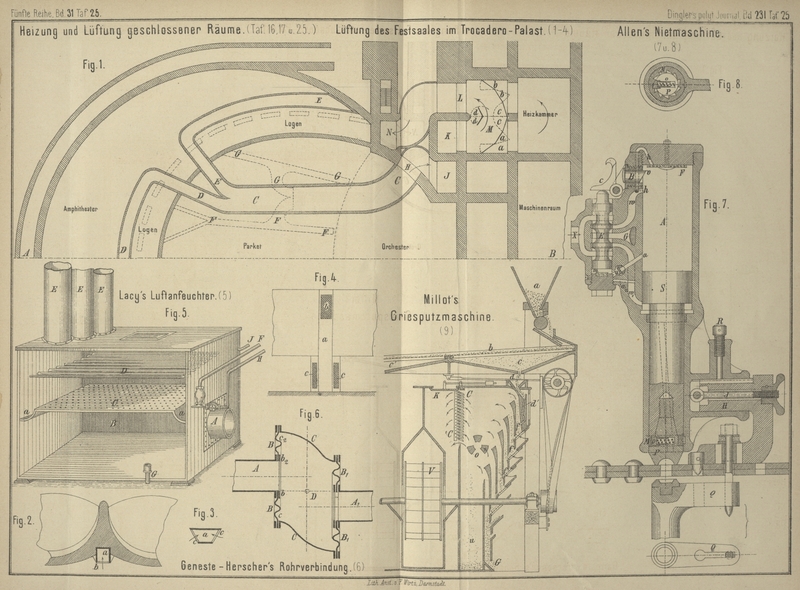

Die Lüftungseinrichtung des Festsaales im Trocadero-Palast ist schon von

verschiedenen Seiten beschrieben. Eine Anzahl dieser BerichteMémoires et compte rendu des travaux de la Société

des Ingénieurs civils, 1878 S. 246. Revue

industrielle, 1878 S. 176. Moniteur

industriel, 1878 S. 303. Die

Eisenbahn, 1878 S. 127. Deutsche

Bauzeitung, 1878 S. 171. Der

Rohrleger, 1878 S. 136. schöpften ausschlieſslich aus dem

Bericht von Bourdais, in der Sitzung der Société des Ingénieurs civils vom 15. März 1878,

welcher den Plan im Verein mit Davioud, dem Erbauer des

Trocadero-Palastes, ausgearbeitet hat. Die Grundriſsskizze Fig. 1 Taf.

25 entnehme ich derselben Quelle, wie auch mehrere der Zahlenangaben.

Der Saal faſst 5000 Personen; jeder derselben sollen stündlich 40cbm frische Luft zugeführt werden; somit sind

stündlich 200000cbm oder secundlich 56cbm erforderlich. Der Saal ist im Wesentlichen

kreisrund, und hat einen Durchmesser von 61m,8.

Ein Kugelabschnitt bildet die Decke, deren Scheitelfläche zur

Lufteinströmungsöffnung ausgebildet ist. Vermöge der Vergitterung dieser Oeffnung

wird der Luftstrom, welcher in den Kanälen eine Luftgeschwindigkeit von 4m haben soll, vielfach zerspalten. Trotzdem würde

derselbe – im Sommer, wenn die einströmende Luft kälter ist als die Luft des Saales

– in unangenehmer Weise von den Köpfen der Besucher empfunden werden, wenn man, wie

bei der Lufteinführung von oben erforderlich, die Luftabführung vom Fuſsboden ab

stattfände, hierfür aber nur eine oder doch wenige Oeffnungen vorhanden wären. Die

Luftmenge ist eine so auſsergewöhnliche, daſs eine weitere Zertheilung des

Luftstromes nothwendig erscheint. Sie ist denn auch angewendet und zwar durch

Vertheilung einer ungemein groſsen Zahl von Luftabzugsöffnungen über die ganze

Grundfläche des Saales. Ich bin nur – gelegentlich eines groſsen Concertes – in dem

sogen. Parket gewesen und kann daher bezeugen, daſs zwischen je zwei Sitzen

desselben 3 Abzugsöffnungen angebracht sind. Wenn auch in den übrigen Rängen, aus

irgend einem Grunde, weniger Oeffnungen angebracht sein sollten, so ist doch

anzunehmen, daſs im Saale mehr Abzugsöffnungen vorhanden sind als Sitzplätze, daſs

möglicherweise die Zahl der Abzugsöffnungen mehr als 10000 beträgt. Die durch den

Scheitel der Kuppel eingetretene frische Luft wird demnach in ebenso vielen Strahlen

nach unten sinken, auf ihrem Wege durch die vorhandene Luft gehemmt werden, also

einen groſsen Theil ihrer Geschwindigkeit verlieren. Sie wird gleichzeitig die

überschüssige Wärme der im Saal vorhandenen Luft im gröſseren Maſse aufnehmen,

wodurch ihre relative Schwere mehr und mehr schwindet, also die Anregung zur

Fortsetzung des Niederflieſsens geringer wird. Der ganze Vorgang wird noch durch die

bedeutende Höhe des Saales begünstigt, so daſs ich, trotz aller Aufmerksamkeit,

keine Zugluft zu spüren vermochte.

Offenbar wird allmälig die gesammte Luftmenge in die abwärts gerichtete Bewegung

gezogen. Wenn auch nicht angenommen werden kann, daſs die hierdurch entstehende

Luftgeschwindigkeit überall gleich ist, so dürfte doch die gröſste Geschwindigkeit

höchstens 5 Mal so groſs sein als die durchschnittliche. Da die Grundfläche des

Saales rund 2800qm miſst, so berechnet sich die

durchschnittliche Geschwindigkeit zu 56 : 2400 = 0m,02, also nach vorhin genannter Annahme die gröſste Geschwindigkeit zu

5\times 0,02=0^m,1. Biese Geschwindigkeit ist um so mehr

unfühlbar, als nach dem vorhin Gesagten die Temperatur des Luftstromes derjenigen

der Luft im Saale gleicht.

Die Abströmungsöffnungen sind nun – im Parket – folgendermaſsen eingerichtet.

Zwischen je zwei Sitzen ist je ein nahezu senkrechtes Holzrohr a (Fig. 2 bis

4 Taf. 25) eingeschaltet, welches zwischen den Rundungen der Rücklehnen

bequem Platz findet und oben mit diesen abschlieſst, wie Fig. 4,

welche eine angenäherte Rückansicht eines Theiles des Gestühles ist, erkennen läſst.

Etwa 50cm über dem Fuſsboden befindet sich in der

Rückwand des oben geschlossenen Rohres a eine

vergitterte Oeffnung b, von etwa 5cm Breite und 10cm Höhe. Ein tiefer liegender, als der durch Fig. 2

gegebene wagrechte, Schnitt zeigt einen anderen Querschnitt des Rohres a, nämlich den in Fig. 3

ersichtlichen. In den beiden schrägen Flächen dieses Theiles des Rohres, welches

gleichzeitig als hinteres Stuhlbein dient, sind zwei vergitterte Oeffnungen c (Fig. 3 und

4) angebracht, welche jede für sich etwa dieselbe Gröſse haben, wie die

Oeffnung b. Die drei Oeffnungen haben somit eine sehr

verschiedene Lage, weshalb sie nicht gemeinsam denselben Luftstrom ansaugen

können.Nach einer Angabe von Strebel, gelegentlich

eines Vortrages im Bayerischen Bezirksverein

deutscher Ingenieure (Wochenschrift,

1879 S. 9), welche durchaus glaubwürdig erscheint, soll die obere Oeffnung,

nämlich b (Fig.

4), angebracht sein, um den genügenden Abzugsquerschnitt zu

behalten, wenn etwa die Oeffnungen c durch

Damenkleider verdeckt sein sollten. Wenn das Gesagte auch Absicht war, so

verliert deshalb die Verschiedenheit der Lage der Abzugsöffnungen in dem von

mir angeführten Sinne ihre Bedeutung nicht, so lange eine solche Verdeckung

von c unterbleibt.

Offenbar ist die vorhin gebrachte Erörterung über die Verlangsamung der Luftbewegung

nur dann zutreffend, wenn wenigstens bei jedem Stuhl gleiche Luftmengen abgesaugt

werden. Dies wird geschehen, sobald man, bei gleichem Querschnitt der Oeffnungen und

Kanäle, eine gleiche Luftverdünnung in diesen unterhält. Der Verfasser des Planes

hat nun die Widerstände der Luft nach der d'Aubuisson'schen Formel:

P=0,000003\,\frac{l}{D}\,v^2

berechnet, in welcher P die zur

Ueberwindung der Reibungswiderstände der Luft erforderliche Pressung, nach Umständen

Verdünnung der Luft in Meter Wassersäule ausgedrückt, l

die Länge des Kanales, D den mittleren Durchmesser

desselben und v die secundliche Luftgeschwindigkeit in

Meter bedeutet. Da l=200^m,

D=3^m,

v=4^m ist, so ergibt sich P=0^m,0032. Hierzu

wurde die Druckhöhe x gerechnet, welche zur

Hervorbringung der Geschwindigkeit v erforderlich ist,

das Gewicht von 1cbm Luft zu 1k,3 angenommen, nach der Formel:

v=\sqrt{2\,gx\,\frac{1000}{1,3}} oder

x\sim 0^m,001,

so daſs die erforderliche Gesammtpressung sich zu

0^m,0032+0^m,001=4^{mm},2 Wassersäule ergibt.

In dieser Rechnung sind alle Widerstände, die von Querschnittsveränderungen,

Richtungsveränderungen u.a. herrühren, vernachlässigt; der Verfasser des Planes

hilft sich über diese Lücke hinweg, indem er kurzer Hand diese Widerstände zu 1mm,8 Wassersäule schätzt, so daſs von ihm eine

Gesammtpressung von 6mm der weiteren Rechnung zu

Grunde gelegt wird.

Ich will mich an diesem Orte noch nicht auf eine Kritik dieses Verfahrens einlassen,

sondern das Gesagte nur zur Erklärung der Art und Weise benutzen, durch welche in

dem vorliegenden Plan die nach Obigem erforderliche gleiche Saugkraft an den

Abzugsgittern geschaffen werden soll.

Bei der hier gegebenen Berechnung der Widerstände spielt die Länge der Kanäle

offenbar die wesentlichste Rolle, indem v überall

gleiche Gröſse haben soll und D als

„durchschnittlicher“ Werth eingesetzt worden ist. Sonach lag der Gedanke

nahe, die Widerstände durch die Länge der Kanäle auszugleichen, wodurch die in Fig.

1 dargestellte Anordnung der Kanäle entstand. Zunächst ist der Saal und

mit ihm die ganze Anlage in zwei symmetrische Hälften zerlegt welche, jede für sich,

selbstständig eingerichtet sind. Es ist daher an jeder Seite der Mittelachse AB ein Hauptsammelkanal C

unter dem Fuſsboden des Raumes angebracht. Derselbe verästelt sich zunächst, wie aus

Fig. 1 ersichtlich, in die beiden Kanäle D

und E, die mit den Absaugungsöffnungen des

Amphitheaters und der Logen in Verbindung stehen. Aus der Art dieser Verästelung

geht hervor, daſs man bemüht war, die gesammte von der Luft zu durchströmende

Kanallänge für jede Absaugungsöffnung annähernd gleich zu machen, also der Bedingung

der angewendeten Widerstandsformel zu genügen, vermöge welcher bei gleichen

Kanallängen gleiche Widerstände erwachsen. In ähnlicher Weise ist die erste

Verästelung des Hauptkanales behufs Erreichung der Absaugungsöffnungen im Parket

angeordnet. Die betreffenden Seitenkanäle F und G sind in unserer Figur punktirt, weil sie

nothwendigerweise in einer anderen Ebene als C liegen

müssen. Von D, E, F und G

ist dann die Verästelung bis nach den früher genannten Abzugsöffnungen weiter

fortgesetzt.

Bei genauer Verfolgung der Luftwege findet man nun, daſs die Absicht, gleiche

Kanallängen zu schaffen, nur annähernd erreicht ist, somit – abgesehen von dem

fehlerhaften Schluſs, welcher zu dem genannten Verfahren führte – eine ungleiche

Entschiedenheit der Absaugung an den verschiedenen Absaugungsöffnungen vorhanden

sein muſs.

Bei H befindet sich der Schraubenbläser für die

Absaugung; derselbe drängt die Luft dem senkrechten Schacht J zu, welcher bis über Dach verlängert ist. Die frische Luft gelangt

vermöge des senkrechten Schachtes K in die Höhe des ihr zugehörenden Bläsers

L; sie wird durch diesen entweder den unter dem

Palast befindlichen früheren Steinbrüchen entnommen, welche mit dem Freien in

Verbindung stehen, oder von der Mündung des über Dach endenden Kanales K angesaugt.

Man sieht nun, daſs die beiden senkrechten Schachte J

und K hart neben einander liegen, also auch ihre

Mündungen über Dach nicht weit von einander entfernt sein können. Liegt unter diesen

Umständen nicht die Gefahr nahe, daſs die soeben ausgehauchte Luft zum gröſseren

oder kleineren Theil sofort wieder eingesaugt wird?

Vermöge der Absaugung der Luft aus den früheren Steinbrüchen wollte man im Sommer

eine Kühlung, im Winter eine Vorwärmung der frischen Luft bewirken, weil die

Steinbrüche im Sommer kälter, im Winter wärmer als die freie Atmosphäre sind. Man

sagte mir, die an dieses Verfahren geknüpften Hoffnungen seien, so weit die

Sommerlüftung in Frage komme, vollständig getäuscht. Wenn dies so ist, so müssen

übertriebene und ungerechtfertigte Hoffnungen gehegt worden sein. Die groſsen

Flächen der Steinbrüche besitzen trotz der geringen specifischen Wärme ihres Stoffes

zwar eine groſse Wärmeaufnahme- und Abgabefähigkeit. Sie entziehen daher, da sie

anfangs kälter sind als die frische Luft, dieser eine entsprechende Wärmemenge.

Hierdurch werden sie selbst mehr und mehr erwärmt, so daſs ihre Fähigkeit Wärme zu

binden, mehr und mehr schwindet. Es ist hierbei nicht auſser Acht zu lassen, daſs

die Temperaturunterschiede überhaupt geringe sind, und daſs die

Wärmeleitungsfähigkeit des Pariser Kalksteines – auf deren Beihilfe zur

Uebermittlung der Wärme an entfernter liegende Gesteinmengen oder Erdschichten in

gewissem Grade gerechnet werden kann – nur eine geringe ist, daſs sie also den

Ansprüchen so groſser Luftmengen, wie sie hier auftreten, nicht nachkommen kann.

Demnach ist die Benutzung der niedrigeren Temperatur der Erde zur Abkühlung, sowie

in derselben Weise der Erdwärme zum Vorwärmen der kalten Winterluft an die

Beschränkung geknüpft, daſs die geforderte Wärmeüberführung im richtigen Verhältniſs

zu den bespülten Oberflächen, der Leitungsfähigkeit und der specifischen Wärme des

Stoffes stehen.

Im vorliegenden Falle soll die von etwa 5000 Menschen entwickelte Wärme gebunden

werden, d.h. stündlich ungefähr 400 000°. Nehmen wir nun die specifische Wärme des

Kalksteines zu 0,2, das Gewicht von 1cbm desselben

zu 2500k an, so erhalten wir als Ergebniſs, daſs

behufs Bindung der Wärme 800cbm Stein in jeder

Stunde um einen Grad erwärmt werden müssen. Da der Temperaturunterschied zwischen

frischer Luft und den Flächen des Gesteines nur gering ist, vielleicht 10° nicht

übersteigt, so wird die Wärme, zumal, wie schon bemerkt, die Leitungsfähigkeit eine

geringe ist, nur langsam abgeführt werden, weshalb nur eine Schicht von geringer

Dicke in der vorliegenden Zeit erwärmt werden wird. Ungewöhnlich groſse Flächen, welche hier

vorhanden sein mögen, haben deshalb nur eine mäſsige Wirkung. Diese ist aber fast

ohne Kosten gewonnen, weshalb das Verfahren nur gebilligt werden kann.

Von dem mehrgenannten Schachte K aus durchströmt die

frische Luft zunächst die Kammer M, bevor sie zu dem

Bläser L gelangt, der sie mit Hilfe des Schachtes N auf die Kuppel des Raumes befördert. Diese Kammer M enthält eine eigentümliche Klappeneinrichtung. In der

gezeichneten Lage (Fig. 1)

führen die Klappen aa, cc, bb und dd die Luft im Bogen von 180° dem Bläser L zu. aa und bb bestehen je aus einer um eine senkrechte Achse

drehbaren Platte mit in der Drehachse gebrochenem Querschnitt. So bald sie in die

punktirte Lage gebracht werden, so gestatten sie der

Luft, ihren Weg bis in die Heizkammer fortzusetzen, bezieh. aus dieser sich nach L zu bewegen. Die Klappen cc und dd drehen sich je um eine

gemeinschaftliche senkrechte Achse. Man legt daher cc

in die punktirte Lage zusammen, dd aber in die hier

punktirte Lage, in welcher sie eine Ebene bilden, und erzielt hierdurch eine

Trennung der Kammer M in zwei Theile, so daſs die Luft

gezwungen wird, durch die Heizkammer zu strömen. Man ist hiernach auch im Stande, durch

andere Stellungen der Klappen die Luft theilweise durch die Heizkammer, theilweise

an dieser vorbei zu führen.

Ueber die Zweckmäſsigkeit, die warme Luft in dem

höchsten Punkte des Festsaales einzuführen, ist man zur Zeit wohl allgemein einig,

einer Erörterung derselben bedarf es deshalb nicht. Die Maschinenstube verbindet die

beiden gesonderten Lüftungs- und Erwärmungseinrichtungen zu einem einheitlichen

Ganzen.

Ich muſs nun zurückkehren zur früher genannten Berechnungsweise

des Widerstandes, welchen die Luft in den Leitungen findet. Zunächst bemerke ich

noch, daſs man die erforderliche Luftpressung für die gesammte Länge der

Luftleitung, also für die Einströmungs- und Abströmungsleitungen einfach in zwei

gleiche Theile zerlegt hat, um den zwei Bläsern J für

die frische Luft die eine Hälfte, den beiden Bläsern oder Saugern H für die benutzte Luft die andere Hälfte zur

Ueberwindung zu überweisen. Prof. WolpertDeutsche Bauzeitung, 1878 S.

257. weist auf das Fehlerhafte dieses Verfahrens hin, und kann

ich mich im Wesentlichen dessen Ausführungen nur anschlieſsen. Zunächst ist

mindestens nicht nachgewiesen, daſs beide Arten der Kanalsysteme die gleichen

Widerstände erzeugen. Nimmt man nun an, daſs dieselben nicht gleich sind, wozu man

offenbar berechtigt ist, so wird in dem Saal entweder ein Ueber- oder ein Unterdruck

dem Freien gegenüber eintreten. Sonach gelangen die Poren der zum Bau verwendeten

Stoffe, die Ritzen an Thüren und Fenstern, ja die Thüröffnungen bei Benutzung

derselben insofern zur Wirkung, als durch dieselben Luft ein- oder ausströmt, also

den Ueber- oder Unterdruck des Saales mäſsigt, oder was dasselbe bedeutet, einen

Verlust an wirksamer Kraft verursacht.

Ferner ist übersehen, daſs das Gewicht der Luft in den

verschiedenen, namentlich den senkrechten Kanälen verschieden ist, also diese theils

der Wirkung zu Hilfe

kommen, theils dieselbe hindern, aber auch eine verschiedene Luftgeschwindigkeit

verursachen wegen des anderen Raumbedarfes der Luft.

Nunmehr muſs ich zunächst darauf aufmerksam machen, daſs in der

Wolpert'schen Abhandlung ein Irrthum sich

eingeschlichen hat. Bourdais sagt ausdrücklichMémoires et compte rendu des travaux de la Société

des Ingénieurs civils, 1878 S. 250., daſs der von ihm

angenommene Druck von 6mm Wassersäule zur Hälfte durch Einblasen (propulsion), zur Hälfte durch Absaugen (aspiration) überwunden werden soll, und nennt

ausdrücklich 3mm Wassersäule als von jedem Bläser

zu überwindenden Druck, freilich mit dem Zusätze, daſs die demnächst als

erforderlich sich herausstellenden Abweichungen von diesen Annahmen durch Aenderung

der Geschwindigkeit der betreffenden Blasmaschinen geregelt werden sollen. Wenn

daher Prof. Wolpert annimmt, daſs die von ihm als

nothwendig berechnete Druckhöhe (etwa 4mm) die von

Bourdais angenommene bedeutend unterschreite, so

kann dies nur auf einem erheblichen Miſsverständnisse beruhen. Bourdais berücksichtigt in seiner Berechnung die Arbeit

zur Erzeugung der Geschwindigkeit nur einmal. In Wirklichkeit ist die

Geschwindigkeit mindestens zweimal hervorzubringen, nämlich bei dem Eintritt der

frischen Luft in deren Kanal und beim Eintritt der gebrauchten Luft in den Kanal.

Nach Berücksichtigung dieses zweiten Postens wächst die berechnete Widerstandshöhe

schon auf 5mm,2, so daſs für alle übrigen

Widerstände, die in den zusammengesetzten Kanalsystemen in ausgedehntem Maſse

auftreten, auf 0mm,8 Wassersäule angewiesen

sind.

Die Berechnung Bourdais' ist daher

eine äuſserst mangelhafte; ich unterlasse nicht, vor Nachahmung derselben zu

warnen.

In Wirklichkeit wird, sofern die angenommene Luftmenge überhaupt

zur Förderung gelangt, der erforderliche Druck ein wesentlich gröſserer sein. Leider

hatte ich in Paris nicht genug Zeit, um mich hierum zu kümmern, bezieh. den

Thatbestand festzustellen. Die ausgesprochene Vermuthung schlieſst nicht aus, die

gesammte Anlage als eine mustergiltige zu bezeichnen.

Von anderen hierher gehörenden Ausstellungsgegenständen nenne ich noch die zwei sehr

schön ausgeführten Modelle von mit Lüftung versehenen Gebäuden, welche L. Duvoir-Leblanc in Paris geliefert hatte. Das eine

dieser Modelle stellte das „Chateau de Chantilly“ dar. Dieselbe Firma hatte

auch mehrere hübsche Pläne geliefert.

Lewis W. Leeds hatte sein in New-York erschienenes Buch

„A Treatise on Ventilation“ und einige in grellen Farben gemalte

Wandtafeln ausgestellt. Letztere sollten die Strahlung von Flammen und die Abkühlung

durch Luftbewegung verdeutlichen. Während der kurzen Zeit, welche ich diesen

Gegenständen widmen konnte, war der gewonnene Eindruck ein ungünstiger.

Die ausgestellten Mittel zur Anfeuchtung der Luft erhoben sich, mit einer einzigen

Ausnahme, nicht über das Gewöhnliche. Diese Ausnahme bildet ein Luftanfeuchter von

H. Lacy in Todmorden, welcher von Cuau und Comp. in Paris ausgestellt war. Fig.

5 Taf. 25 läſst das Wesentliche der in Rede stehenden

Luftanfeuchtungs-Einrichtung erkennen, welche gleichzeitig zur Luftreinigung und

Kühlung, nach Umständen auch zur Lufterwärmung verwendet werden soll. Durch ein Rohr

A tritt die zu behandelnde Luft in den unteren

Theil B eines Kastens, dessen vordere Wand in der Figur

hinweggenommen ist. Sie steigt alsdann durch zahlreiche Oeffnungen einer Platte C nach oben, bespült ein Rohrgeschlinge D und

wird alsdann mittels der Röhren E den Räumen zugeführt,

für welche sie bestimmt ist. Ein Flügelbläser, welcher sich an das Rohr A schlieſst, sorgt für den zur Ueberwindung der

Widerstände erforderlichen Luftüberdruck. Mittels des Rohres F wird Wasser in die Rillen a, a geleitet und

zwar in solcher Menge, daſs es die Platte C reichlich

überfluthet. Dasjenige Wasser, welches durch die Oeffnungen des Bleches C niederflieſst, findet Gelegenheit, mit Hilfe des

Abfluſsrohres G zu entweichen. Die in B geblasene Luft muſs sonach bei ihrem Aufsteigen die

über C liegende Wasserschicht durchbrechen, wobei sie

von dem Wasser vollständig genetzt werden wird, so daſs ihr Feuchtigkeitsgehalt

wahrscheinlich der vollständigen Sättigung entspricht. Vorher, nämlich im Raum B, war die Luft bereits der Einwirkung zahlreicher

niederfallender Wassertropfen ausgesetzt, also die Anfeuchtung derselben

eingeleitet.

Da die Luft das Wasser im Durchströmen der Oeffnungen von C behindert, so ist der Wasserbedarf, also auch der in B herrschende Regen nicht so bedeutend, als man im

ersten Augenblicke erwartet. Die ausgestellte Vorrichtung, welche täglich im Betrieb

zu sehen war, hatte man mit Glaswänden versehen, so daſs der Vorgang bequem

beobachtet werden konnte. Es war zunächst die verhältniſsmäſsige Geringfügigkeit des

Wasserverbrauches, ferner aber das lebhafte Aufwallen des über C befindlichen Wassers zu erkennen, welches sich stark

kochendem Wasser ähnlich bewegte, so daſs einige Zuschauer das Ganze für einen

Dampfentwickler o. dgl. hielten.

Mit der gründlichen Netzung der Luft ist aber eine vollständige Netzung aller

Staubtheile, die der Luft anhängen, verbunden, wodurch dieselben ganz sicher

hinweggespült werden. Ich muſs hierzu noch bemerken, daſs die Wasserschicht – so

viel ich mich entsinne – etwa 3cm hoch war.

Zu warme Luft wird einige Abkühlung erfahren, so lange das Wasser entsprechende

Wärmemengen aufzunehmen vermag. Hiernach wird unter Umständen ein lebhafterer

Wasserwechsel anzustreben sein, als ohne weiteres vorhanden ist. Der Erfinder will,

indem er von einem stärkeren Wasserwechsel absieht, eine weitere Luftkühlung durch

das Rohrgeschlinge D hervorbringen, indem er durch

dieses eine „Kältemischung“ flieſsen läſst.

Ist die Temperatur der Luft niedriger, als man sie in den Räumen zu haben wünscht, so

soll auf folgende Weise eine Erwärmung stattfinden. Man läſst die gelochte Platte

C nicht unter Vermittlung des Rohres F mit kaltem Wasser, sondern mittels des Rohres H mit warmem Wasser überströmen; auſserdem läſst man,

nach Umständen, in das Rohrgeschlinge D durch das Rohr

J Dampf treten und hat somit Gelegenheit, die

Erwärmung der Luft zu regeln.

Zunächst wird man dem Erfinder zugeben müssen, daſs die Waschung der Luft, die

Befreiung derselben von allen Staubtheilen in sehr vollständiger Weise durch diese

Einrichtung erreicht werden wird. Es ist auch die vollständige Sättigung der Luft

mit Wasserdampf als sicher anzunehmen. Will man denn diese in allen Fällen haben?

Gewiſs nicht; man wird in Wohn- und Versammlungsräumen einen weit geringeren

Feuchtigkeitsgehalt der Luft verlangen, in gewissen Fabriken aber recht zufrieden

sein, die sehr feuchte Luft zu erhalten. Es ist deshalb – wie auch von dem Erfinder

geschehen – das beschriebene Anfeuchtungsverfahren in seiner jetzigen Gestalt

zunächst für bestimmte Werkstätten zu empfehlen. Dies schlieſst aber nicht aus, an

eine Verwendung desselben für Wohn- u. dgl. Räume unter entsprechender Aenderung des

Verfahrens zu denken.

Die vorgeschlagene Kühlung durch Kältemischungen scheint wenig Aussicht auf Erfolg zu

haben; wenigstens dürften z. Z. geeignete Kältemischungen noch zu theuer sein.

Die Erwärmung der Luft kann in der angegebenen Weise recht wohl von Statten gehen,

wenn man sich auch vorbehalten muſs, daſs das Rohrgeschlinge vielleicht eine

gröſsere Oberfläche als das hier abgebildete zu erhalten hat.

IV. Verschiedenes.

Unter dieser Ueberschrift kann ich nur Weniges bringen, und zwar lediglich zwei

Sachen, welche von Geneste und Herscher zur Anschauung

gebracht waren.

In einem schrankartigen Behälter waren fünf kupferne Rohre von gleichen Abmessungen

aufgestellt; das erste war blank, die drei Folgenden mit verschiedenen Farben

gestrichen, das letzte in der Reihe aber von einem faſsartigen Holzmantel von etwa

13cm innerem, 15cm äuſserem Durchmesser umgeben. Jedes Rohr hatte eine Oberfläche von 0qm,1257, war mit Dampf von 2at Druck gespeist und an seiner Auſsenfläche von

Luft bespült worden, welche + 20° warm war. Hierbei sollte sich ergeben haben, daſs

je 1qm Rohrfläche stündlich die folgenden

Dampfmengen verdichtete:

k

1. Rohr2. „3. „4. „5. „

2,53,33,43,12,0.

mit Farben gestrichen

Nimmt man an, daſs das gebildete Wasser mit der Temperatur des

Dampfes entwichen ist, so ist bei Bildung von 1cbm

Wasser eine Wärmemenge von 643-120=523^c frei geworden. Der

Temperaturunterschied zwischen Dampf und Luft ist

120-20=100^{\circ}; folglich überführte je 1qm der Heizfläche stündlich bei jedem Grad

Temperaturunterschied:

\frac{523}{100}\times (2,5\;\mbox{ bezieh.}\ 3,3\ \ 3,4\

\ 3,1\ \ 2)

also der Reihe nach 13 17,26 17,78 16,2 10c,46. Hieraus scheint hervorzugehen, daſs es

vortheilhaft ist, die kupfernen Heizrohre mit einem Anstrich zu versehen. Man wird

aus der Zusammenstellung noch schlieſsen können, daſs dünnwandige Röhren von anderen Metallen zu Gunsten der Wärmeüberführung

ebenfalls keine metallisch blanken Oberflächen haben dürfen. Derselbe Schluſs auf

den Zustand der Oberflächen dickwandiger Röhren scheint mir aber unberechtigt zu

sein. Der Zweck des Versuches Nr. 5 ist mir unklar geblieben, da derselbe nicht

genügend erläutert war.

Vor einiger Zeit lag mir ein Gutachten vor, in welchem von zwei Ingenieuren die Behauptung aufgestellt und vertreten wurde, daſs

Rohrbrüche einer guſseisernen Dampfleitung durch die groſse Beweglichkeit derselben

– die vermittelt war durch Anwendung gröſserer Compensatoren und Aufhängung der

Röhren an Pendeln – hervorgerufen seien. Diese Meinung werden wohl nur wenige

Fachgenossen theilen, weshalb ich für zulässig halte, eine neue Einrichtung zu

beschreiben, welche die Ausdehnung der Röhren auszugleichen vermag.

Ich darf zunächst daran erinnern, daſs z. Z. drei verschiedene Mittel zur

Ausgleichung der Rohrdehnungen im Gebrauch sind, nämlich die Stopfbüchse, das krumme

biegsame Rohr, die biegsamen plattenförmigen Erweiterungen der Rohrkrämpen oder

Flanschen. Der ersteren ist vorzuwerfen, daſs sie, wenn nicht sehr sorgfältig

bedient, sich häufig festsetzt; das zweite beansprucht – gewöhnlich – viel Raum; die

dritten leiden durch Ansammlung von Schmutz, durch welchen der unten liegende Theil

verhindert wird sich in verlangter Weise zu biegen.

Geneste und Herscher hatten nur das nachgiebige

Rohrstück ausgestellt, welches Fig. 6 Taf.

25 im Durchschnitt darstellt. A und A1 sind die

gewöhnlichen Leitungsröhren; ihre hier gezeichneten Krampen sind durch gewellte

Bleiche B, B1

erweitert, deren Ränder mittels eines Rohrstückes C

verbunden sind. Die Achsen der Rohre A und A1 fallen nicht in eine

gerade Linie. Sobald Dehnungen der Röhren eintreten, wird sonach der Versuch gemacht

werden, C zu drehen. Durch Anbringung zweier

zweckmäſsig gelagerter Schildzapfen D, welche vor und

hinter der Bildfläche liegen, ist dieser Drehung Vorschub geleistet; sie wird

deshalb in dem Maſse eintreten, wie die gewellten Platten dieselbe gestatten. Nach

meinen in der Ausstellung gemachten Vermerken war die Entfernung der Rohrachsen etwa

gleich dem Rohrdurchmesser. Verlängert sich somit die Leitung in Folge ihrer

Erwärmung, und zwar so, daſs sowohl die Krampe des Rohres A, als auch

diejenige des Rohres A1

um die Gröſse a sich dem Zapfen D nähert, so wird der Punkt b der Krampe von

A sich ebenfalls der Drehachse D um a nähern,

gleichgiltig welche Drehung der Körper C erleidet, so

lange letztere nur gering ist; es wird demnach die gewellte Platte B an der Stelle b um die

Gröſse a nach innen gebogen. Ein Gleiches würde bei b2 der Fall sein, wenn

nicht C eine Drehung erführe. Der Widerstand, welchen

der mit b2 verbundene

Theil der gewellten Platte einer Verbiegung entgegensetzt, veranlaſst eine Drehung

des Körpers C um die Zapfen D. Mit dieser Drehung tritt aber die Verbiegung des Theiles bc der Platte B um so

stärker auf, weil sich der Punkt c – in Bezug auf

unsere Figur 6 – nach links verschiebt. Da aber c

näher an der Drehachse von D liegt als c2, so kommt der in c auftretende Widerstand in geringerem Maſse zur

Geltung als der in c2

auftretende, d.h. eine Drehung von C tritt thatsächlich

ein. Daſselbe gilt von der anderen Verbindungsseite.

Welchen Vortheil gewährt nun die ganze Anordnung? Derselbe ist sehr zweifelhafter

Natur; der Plattentheil b2

c2 wird zwar weniger

gebogen, der Plattentheil bc aber mehr, und die übrigen

rings um die Rohrkrämpe vertheilten Plattentheile werden, je näher sie b2

c2 bezieh. bc liegen, diesen um so ähnlicher behandelt. Es

erscheint daher richtiger, keine Drehung von C

zuzulassen, in Folge dessen alle in derselben Entfernung von der Rohrachse

befindlichen Plattentheile in gleichem Maſse beansprucht werden. Alsdann ist aber

eine Versetzung der Rohrachsen überflüssig, so daſs man unmittelbar zu dem

bekannten, oben als drittes genannten Ausgleichungsmittel zurückgegelangt. Dieses

längst bekannte Mittel ist sonach zweckmäſsiger als die in Fig. 6

abgebildete Anordnung.

Prof. Hermann Fischer.

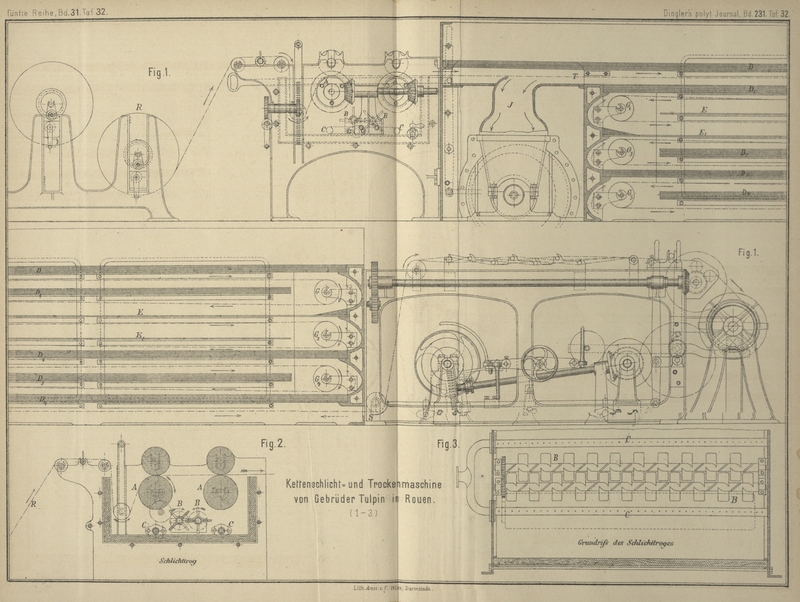

Kettenschlicht- und Trockenmaschine

von Gebrüder Tulpin in Rouen (Tafel 32).

Die neueren besonders die englischen Constructionen der Schlichtmaschinen (vgl. *

1877 224 67) vermeiden eine directe Berührung der Kette

mit heiſsen Metallflächen, um dem Faden einen weichen, geschmeidigen Griff zu

bewahren; zugleich behält derselbe bei solcher Anordnung seine natürliche Rundung,

es springt die Schlichte nicht ab, was Alles dazu beiträgt, dem Gewebe ein

vortheilhaftes Anfühlen und ein gefälliges Ansehen zu ertheilen und selbst geringere

Garne noch vortheilhaft verwebbar zu machen.

Gebrüder Tulpin haben diesen Rücksichten bei ihrer neuen

Kettenschlicht- und Trockenmaschine (Taf.

32) ebenfalls Rechnung getragen, und entlehnten zu diesem Zweck den

Baumwolldruckereien die Dampfplatten ihrer Mansarden.

Das Garn geht von dem Baumgestell R (Fig. 1) in

den Schlichttrog und empfängt in demselben die Schlichte von den zwei Auftragwalzen

A (Fig. 2). In

dem Schlichttrog sind zwischen den zwei offenen Dampfröhren

C mechanische Rührer B

angebracht, von welchen der eine seine selbständige Drehung von dem Getriebe des

Apparates erhält, während der andere durch Zahnradübersetzung vom ersteren, und zwar

in entgegengesetzter Richtung, getrieben wird. Fig. 3

zeigt, wie die zum Aufrühren der Schlichteflüssigkeit dienenden Schaufeln sich

spiralförmig um ihre Achsen winden, so daſs die hervorstehenden Theile des einen

Rührers in die zurücktretenden des andern passen. Es ist nicht zu verkennen, daſs

auch diese Idee von einem ähnlichen Mechanismus in den Druckereien angeregt worden

ist.

Von dem Schlichttrog gelangt das Garn über den Ventilator J hinweg in den von allen Seiten geschlossenen Trockenkasten (Fig.

1); letzterer hat eine Länge von ungefähr 3m, eine Höhe von 1m,2 und eine Breite,

wie sie die zu webende Waare verlangt. Zuerst geht die Kette in dem Kasten zwischen

den zwei schmiedeisernen, ungefähr 200mm von

einander entfernten Dampfplatten D, D1 hindurch, wird dann mittels der Leitwalzen G, G1, G2 um die beiden

maſsiven Eisenplatten E, E1 herumgeführt, gelangt über G3 in den Raum zwischen den Dampfplatten D2, D3 und geht

schlieſslich mittels der Leitwalzen G4 und G5 um die fünfte geheitzte Dampfplatte D4 herum, worauf sie

den Hitzkasten nach einem zurückgelegten Weg von mehr als 20m bei S verläſst, um

das Kopfende der Maschine zu erreichen. Die abwechselnde Stellung der Dampfplatten,

sowie der maſsiven Platten und die Befestigung derselben im und am Kasten ist aus

der Zeichnung leicht ersichtlich.

Bemerkenswerth sind noch die kreisförmigen Ausschnitte in der Rückwand und in der

Vorderwand des Hitzkastens je in nächster Nähe der sechs Leitwalzen. Sie haben den

Zweck, den Umlauf der vom Ventilator durch den Kasten gezogenen Luft zu erleichtern.

Letztere tritt bei S in den Kasten ein und verläſst

denselben bei T; ihre Bewegung ist also der des Garnes

entgegengesetzt. Diese Anordnung hat den Vortheil einer rascheren Trocknung und

damit einer gröſseren täglichen Production.

Die Tulpin'sche Maschine liefert in der Stunde 800 bis

1000m Garn Nr. 12 bis 14 und 1200 bis 1400m Garn Nr. 24 bis 28. Nimmt man den in die Platten

zutretenden Dampf zu 4at und die Temperatur des

Arbeitslocales zu 25°, so erwärmt sich die in den Kasten eingesaugte Luft zunächst

in dem untersten Raum bis zu 43°, zeigt dann in dem Raum zwischen D4 und D3 schon 73°, zwischen

D3, D2 und E1 95° und geht hierauf

zwischen E1, und E zurück auf 80° und zwischen E, D1 und D

nochmals zurück bis auf 70°, natürlich in Folge der Abkühlung durch das direct vom

Schlichttrog kommende, vollkommen nasse Garn.

Die übrige Einrichtung der Tulpin'schen Schlichtmaschine

bietet mit Ausnahme von einigen untergeordneten Abänderungen nichts Neues, gegenüber

den anderen bekannten Constructionen.

Kl.

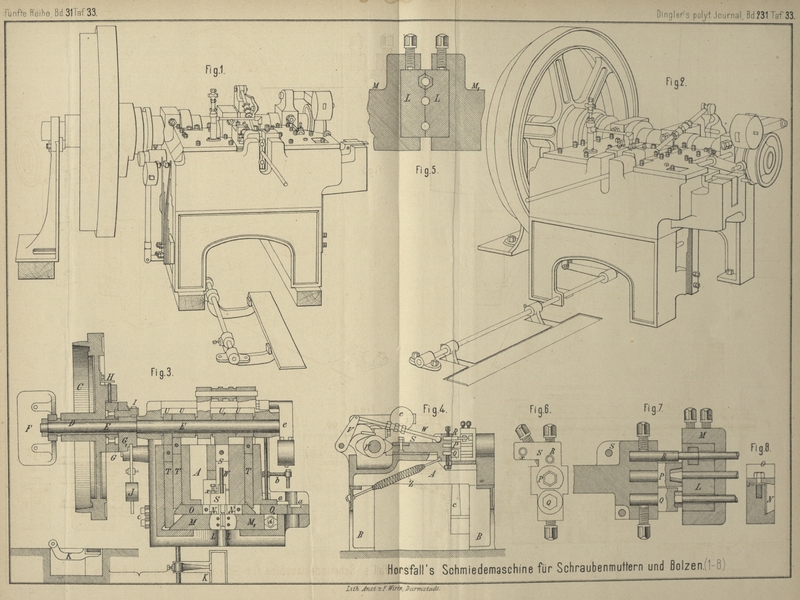

Horsfall's Schmiedmaschine für

Schraubenmuttern und Bolzen (Tafel 33).

Diese von Greenwood und Batley in Leeds ausgestellte

Maschine dient zum Anschmieden der Köpfe beliebiger Form an Bolzen, Schrauben und

Nieten, und zum Schmieden vier- und sechskantiger Muttern. Als Schmiedematerial

kommt in allen Fällen Rundeisen zur Anwendung. Die Köpfe werden an das Ende der

Rundeisenstange angeschmiedet und dann die Bolzen in derselben Maschine in

beliebiger Länge abgeschert. Die Muttern werden wie die Köpfe gleichfalls an das

Ende der Rundeisenstange angeschmiedet und darauf (in derselben Hitze) gelocht,

wobei der ausgeschobene Putzen am Ende der Rundeisenstange sitzen bleibt, um sofort

als Material zum Schmieden einer zweiten Mutter in Verwendung zu kommen. Das

Schmieden der Muttern erfolgt daher ohne Abfall. In Hinsicht des hier in allen

Fällen obwaltenden Arbeitsprocesses (Stauchen des glühenden Eisens) kann wohl

angenommen werden, daſs Schraubenmuttern und Bolzen, welche in dieser Maschine

geschmiedet wurden, ebenso groſse, wenn nicht gröſsere Festigkeit aufweisen werden

wie jene, welche die beste Handarbeit zu liefern im Stande ist. Vielfache von Greenwood und Batley in dieser Beziehung angestellte

Versuche und dem Referenten vorliegende Zeugnisse hervorragender Firmen, welche

Maschinen dieser Art in Verwendung haben, lassen hierüber keinen Zweifel. Ferner mag

noch angeführt werden, daſs mit Ausnahme der Nietköpfe, bei welchen ein schwacher,

leicht zu entfernender Grath entsteht, sämmtliche Schraubenmuttern und Bolzen

vollkommen sauber geschmiedet aus der Maschine kommen. Horsfall's Schmiedemaschine gehört daher bezüglich ihrer Leistungen wohl

zu den besten ihrer Art.

Die Fig. 1 und 2 Taf. 33

zeigen die vollständig montirte Maschine in zwei perspectivischen Ansichten. Fig.

3 bis 8 lassen die

wichtigsten Einzelheiten derselben erkennen. Fig. 3 ist

ein Horizontalschnitt im Mittel der Antriebswelle, mit Draufsicht auf die darunter

liegenden Theile. Fig. 4 ist

ein Verticalschnitt im Mittel der Maschine senkrecht zur Antriebswelle mit Ansicht

auf die seitlich liegenden Theile. Fig. 5 bis

8 endlich zeigen die Details der Backen, Stempel und Werkzeugstöſsel in

gröſserem Maſsstabe. Die gleichen Bestandtheile sind in allen Figuren mit den

gleichen Buchstaben bezeichnet.

Das Bett A der Maschine ruht auf den Füſsen B; in diesem und dem seitlichen Ständer F ist die Antriebswelle E

gelagert. Die mit dem Schwungrade in einem Stücke hergestellte Riemenscheibe C läuft lose auf der über E geschobenen feststehenden Hülse D, in

welcher auch E drehbar gelagert ist. Die

Kupplungsscheibe G wird durch einen Bruchstift H von der Riemenscheibe in Umdrehung versetzt und

besitzt an der dem Kupplungsringe G1 zugekehrten Stirnseite Vertiefungen, in die der in

G, geradegeführte Kupplungszahn I eingreifen kann. Letzterer wird, sobald das Trittbret K nach abwärts gedrückt wird, eingeschoben und stellt

dadurch die Verbindung zwischen G und G1 derart her, daſs

nunmehr auch G1, und,

da G1 auf E festgekeilt ist, die Antriebswelle E in Umdrehung versetzt wird. Sobald das Trittbret K wieder frei gelassen wird, bewirkt das Gewicht

desselben und jenes J am Ende des Ausrückhebels die

Aufwärtsbewegung des G1, zugekehrten Endes des letzteren, wodurch I

wieder zurückgezogen wird, sobald die Antriebswelle sich in der Stellung befindet,

bei welcher sämmtliche Werkzeugstöſsel ihre Anfangsstellung einnehmen. Es wird somit

die Antriebswelle und mit ihr die Maschine nach dem Freilassen des Fuſstrittes stets

bei bestimmter Werkzeuglage nach Vollendung des laufenden Arbeitsprocesses still

gestellt. Wird der Fuſstritt K niedergedrückt und

sofort wieder frei gelassen, so bleibt die Antriebswelle nach einer Umdrehung still

stehen. Läſst man den Fuſs aber auf dem Trittbrete ruhen, so erfolgen beliebig viele

Umdrehungen und somit beliebig viele Stöſse der Werkzeuge gegen das Arbeitsstück

hinter einander.

L, L sind die in dem Stöſsel M und Widerlager M1 (Fig. 3 und

5) durch Druckschrauben befestigten Backen, welche das Arbeitsstück

festhalten, während die Stempel P, Q und R im Stöſsel S und die

Seitenhämmer N, N in den Stöſseln O, O1 (Fig. 3, 7

und 8) gegen dasselbe angeschoben werden. Die Stempel P, Q und R kommen nach einander zur Anwendung

und sind in Fig. 7 nur

der leichteren Erklärung wegen gleichzeitig in Thätigkeit gezeichnet. In erster

Reihe kommt der mittlere Stempel P zur Wirkung, um das

im Mittelloche der Backen L, L (Fig. 5)

eingehaltene Rundeisen am vorderen Ende in eine conische, der Schluſsform sich

nähernde Zwischenform zu stauchen. Danach wird das Rundeisen dem Stempel Q gegenüber zwischen den Backen L festgespannt und in dieser Lage der Kopf durch Q und N, N fertig geformt. Soll aus dem so

weit fertigen Kopfe eine Mutter werden, so wird das Rundeisen schlieſslich R gegenüber mit dem fertigen Kopfe in die dazu passende

Höhlung der Backen L eingebracht. R ist ein Lochstempel, welcher beim Eindringen in das

Arbeitsstück einen Putzen aus der innerhalb der Backen L zurückbleibenden Mutter herausschiebt, der am Ende der Rundeisenstange

fest sitzend mit dieser selbst aus der Maschine entfernt wird, um nach erneutem

Hitzen gleich wieder als Material zur nächsten Mutter zu dienen.

Das Widerlager M1 stützt

sich rückwärts gegen das eine geringe Federung zulassende Bruchstück d. Letzteres ist hier unbedingt nothwendig; denn falls

das eingebrachte Rundeisen in Hinsicht auf den Durchmesser des Loches zwischen den

Einspannbacken L zu groſs ist, müſste, weil der Stöſsel

M einen bestimmten Hub zu vollführen gezwungen ist,

irgend etwas nachgeben oder brechen. Bei geringen Differenzen der Durchmesser federt

das Stück d, bei groſsen bricht es und verhindert

dadurch den Bruch eines anderen schwerer zu ersetzenden Maschinentheiles. Das Andrücken

der Stöſsel M, O und O1 gegen das Arbeitsstück erfolgt durch die Schieber

T, welche seitlich geradegeführt, vorn durch

schiefe Ebenen begrenzt sind, mittels welcher sie die zu ihrer eigenen rechtwinklige

Bewegung der ersteren bewerkstelligen, wie in Fig. 3

deutlich zu ersehen ist. An den entgegengesetzten Enden sind diese Schieber mit

Guſsstahlbacken armirt, welche sich gegen die auf der Antriebswelle E fest gekeilten Excenterdaumen U anlegen. Letztere bewirken während der Umdrehung der Antriebswelle die

Vorwärtsbewegung der Schieber. In gleicher Weise wird der Stöſsel S durch den Excenterdaumen U1 vorgeschoben. Die Rückbewegung der

Stöſsel M, O, O1

erfolgt durch seitlich an den Füſsen der Maschine angeschraubte Blattfedern c (Fig. 3 und

4); die Rückbewegung des Stöſsels S dagegen

erfolgt zum Theil und zwar zu Anfang durch den Hebel V

und die zum Verlängern und Verkürzen eingerichtete Zugstange W mittels eines Excenterdaumens und weiters durch die Spiralfeder Z (Fig. 4).

Diese Bewegung ist durch eine Stellschraube x (Fig.

3) begrenzt und hiermit die Anfangsstellung der Stempel P, Q, R derart regulirbar, daſs stets nur so viel als

nothwendig von der Rundeisenstange über die Backen L

vorstehen kann. Zum Abschneiden der sonst fertigen Bolzen auf bestimmte Länge dienen

die Schermesser a (Fig. 3),

deren eines am Bette A, das andere am Stöſsel O1 befestigt ist und

sich mit diesem horizontal verschiebt. Sollen Bolzen in gröſserer Zahl auf gleiche

Länge abgeschnitten werden, so bedient man sich des stellbaren Anschlages b zur Begrenzung dieser Länge. Schlieſslich bleibt noch

die Bremse e zu erwähnen, welche zum Anhalten der

Antriebswelle dient, wenn der Kupplungsstift I

ausgerückt wird.

Unterhalb der Excenterdaumen ist ein durch das Mittellager getheilter Oeltrog

vorhanden, welcher so weit mit Oel gefüllt ist, daſs sämmtliche Daumen bei jeder

Umdrehung der Antriebswelle durch dasselbe streifend frisch geölt werden. Natürlich

ist bei dieser Maschine sorgfältige Schmierung auch an sämmtlichen Schiebern und

Stöſseln erforderlich, wofür Schmierlöcher und Schmiernuthen in passender Anordnung

vorhanden sind.

Diese Maschine kann mit 50 bis 70 Umdrehungen der Antriebswelle in der Minute

arbeiten. So lange der die Maschine bedienende Arbeiter noch nicht die gehörige

Geschicklichkeit besitzt, kommen nur 50 Umdrehungen zur Anwendung. Letzteres ist

auch bei einzelnen speciellen Fällen stets nothwendig, während sonst im Allgemeinen

mit 70 Umdrehungen gearbeitet werden kann. Zur Bedienung derselben ist auſser dem

Arbeiter noch ein Junge erforderlich, welcher das Rundeisen im Ofen zurecht legt und

das glühende Eisen dem ersteren zureicht.

J. P.

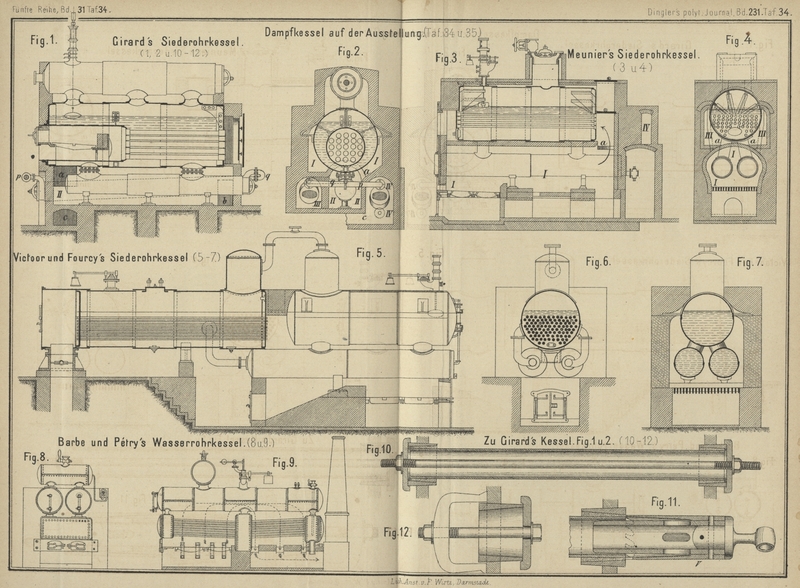

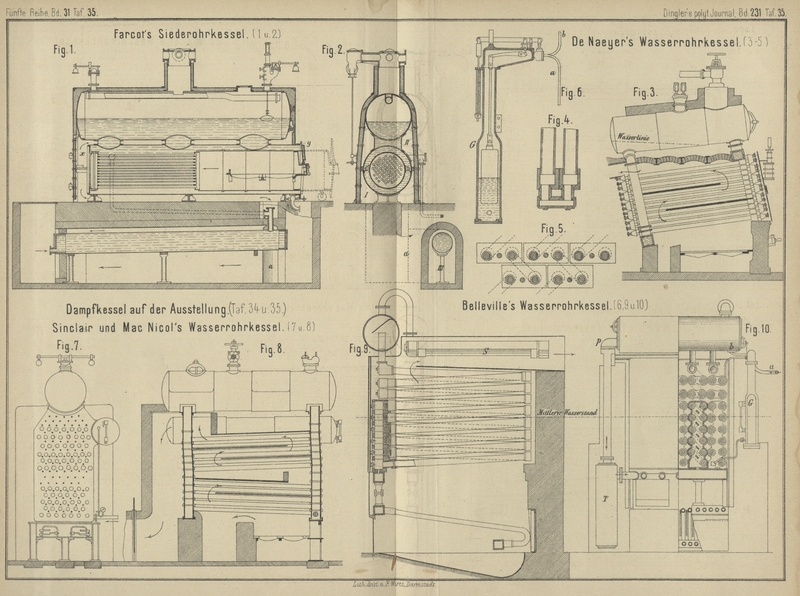

Dampfkessel auf der Ausstellung

(Tafel 34 und

35).

Die bedeutendsten der zum Maschinenbetrieb der Ausstellung verwendeten Kessel sind

bereits in der Einleitung (* 1878 229 402. 489) angeführt und, wie dort ersichtlich,

meistentheils bekannter Construction. Auch unter den übrigen Kesseln der Ausstellung

machte sich eine beruhigende Anhänglichkeit an althergebrachte Typen geltend, sehr

im Gegensatze zu den oft erschreckend genialen Constructionen der Weltausstellung zu

Philadelphia 1876.

Von den in Betrieb befindlichen Kesseln ist der von Gebrüder

Sulzer in Winterthur (*D. R. P. Nr. 1478 vom 4. September 1877)

ausgestellte schiefliegende Kessel mit Ten-Brink'scher

Feuerung schon ausführlich besprochen worden (S. 3 d. Bd.)Auſserdem sind schon mitgetheilt die Kessel von Pognon und von Polinard (vgl. *1878

230 196. 453).; weiters ist von

den in derselben Halle im Dienst gestandenen Kesseln auf Taf. 34 Fig. 8 und

9 der Wasserrohrkessel von Barbe, Pétry und

Comp. dargestellt, auf Taf. 35 Fig. 3 bis

6 der Wasserrohrkessel von De Naeyer und

Comp., in Fig. 7 und

8 jener von Sinclair und Mac Nicol. Der auf Taf. 35 Fig. 9 und

10 dargestellte Belleville'sche Kessel ist

gleichfalls bereits unter den französischen Betriebskesseln in unserer Einleitung

erwähnt worden.

Von den ausgestellten, aber nicht betriebenen und selbstverständlich auch nicht

eingemauerten Kesseln enthält Taf. 34 in Fig. 1 und

2 und Fig. 10 bis

12 Zusammenstellung und Details des Röhrenkessels von A. Girard, in Fig. 3 und

4 den Röhrenkessel von Meunier und Comp.

(vgl. * 1866 181 432), in Fig. 5 bis

7 den Röhrenkessel von Victoor und Fourcy

(vgl. *1874 214 12); endlich Taf. 35 in Fig. 1 und

2 den theilbaren Röhrenkessel von Farcot.

Wie man aus dieser Zusammenstellung ersieht, welche, wenn auch nicht alle, so doch

die interessantesten der in Paris ausgestellten Kesselsysteme in sich begreift, war

überhaupt keine epochemachende Neuerung zu verzeichnen; fast alle Kessel der

Ausstellung waren in gleicher oder ähnlicher Gestalt bereits auf früheren

Ausstellungen erschienen; von den hier angeführten sahen wir die Erstlinge des Farcot'schen und Belleville'schen Kessels schon auf den Ausstellungen zu London 1862 und zu

Paris 1867 (vgl. *1867 184 383), von Sinclair 1873 zu

Wien; das Vorbild zu dem Meunier'schen Kessel zu Wien

1873 in dem Kessel von Parent-Schaken, zu dem De Naeyer'schen Kessel in dem Root'schen Kessel zu Philadelphia 1876. Im Allgemeinen waren

die Siederohrkessel, welche auſsen von Wasser umspült sind und innen die Heizgase

durchziehen lassen, wieder entschieden in der Oberhand gegenüber den

Wasserrohrkesseln, deren Rohre auſsen von Feuer umspült werden; bei den auf Taf. 34

und 35 dargestellten acht Haupttypen sind beide gleich stark vertreten, und wir

beginnen mit ersteren.

Der fünfzigpferdig genannte Siederohrkessel von Armand

Girard in Paris (Fig. 1 und

2 Taf. 34) besteht zunächst aus einem Hauptkessel mit cylindrischem

Feuerrohr, in welchem sich der Rost befindet. Die hier gebildeten Heizgase ziehen

durch 21 Siederohre von 110mm Durchmesser nach

hinten, vertheilen sich hier nach den rechts und links vom Hauptkessel angelegten

Zügen I (Fig. 2)

fallen vorn durch die Fenster a ab zu dem den mittleren

Sieder umgebenden Zuge II, gehen hinten durch das

Fenster b zum Zuge III des

zweiten Sieders und endlich, zum dritten Male rückkehrend, durch das Fenster c, unterhalb des Zuges II hindurch, in den Zug IV des letzten

Sieders zum Rauchfang. Umgekehrt ist der Gang des Speisewassers, welches bei dem

letzten Sieder (in Fig. 2

rechts) hinten eintritt, von dort aufwärts steigend durch das Rohr p zu dem in Fig. 2 links

liegenden zweiten Sieder und von hier aus durch das Rohr q endlich in den mittleren Sieder gelangt, welcher direct mit dem

Hauptkessel durch zwei Stutzen in Verbindung steht. Endlich befindet sich noch über

dem Hauptkessel und mit demselben durch drei Stutzen verbunden ein Dampfsammler,

welcher eingemauert, aber nicht von den Heizgasen umspült werden soll. Der Kessel,

der sich durch schöne Arbeit auszeichnete und sowohl Quer- als Längsnäthe und

Rohrwände des Hauptkessels durchaus doppelt vernietet hatte, ermöglicht bei geringem

Raumbedarf und speciell ohne übermäſsige Längenausdehnung eine gründliche Ausnutzung

der Heizgase und wird, unterstützt von der consequenten Durchführung des

Gegenstromprincipes, sicher günstige Resultate ergeben.

Besondere Beachtung verdient noch die Art der Siederohrbefestigung in den Rohrwänden,

welche in den Skizzen Fig. 10 bis

12 Taf. 34 näher dargestellt ist. Das Rohr bleibt hier vollkommen glatt

und wird zum Behufe der Abdichtung weder aufgedornt, noch umgebördelt, sondern mit

einer Lage Asbestpappe umwickelt und hierauf ein auſsen und innen conisch

abgedrehter Stutzen in das conische Loch der Rohrwand und über dem Asbestbeleg des

Rohres eingepreſst (vgl. * 1875 215 488). Man bedient sich dazu der in Fig.

10 ersichtlichen Deckel und Schraube und erzielt, indem sich der conische

Stutzen gleichzeitig wider die Rohrwand und die Asbestlage dicht anpreſst, einen

vollkommen dichten Schluſs, welcher sich in Folge der Unverbrennlichkeit des

Asbestes auch dauernd erhält. Zudem ist die ganze Operation sehr schnell vollendet,

so daſs beispielsweise die 21 Rohre des Ausstellungskessels in 5 Stunden vollständig

eingezogen werden konnten; die Rohre können, da sie beim Einziehen keiner

übermäſsigen Beanspruchung unterzogen werden, von minderer Qualität sein. Das

Ausziehen der Rohre, zum Zwecke der Reinigung, erfordert die in Fig. 11 und

12 Taf. 34 dargestellten Operationen. Zunächst wird die Asbestschicht

durch den in Fig. 11

gezeichneten Kronbohrer V, welcher mittels eines Dornes

im Siederohr Führung erhält, ausgebohrt, wodurch ein Spielraum von etwa 4mm um das Rohr entsteht, so daſs dasselbe sammt

dem anhaftenden Kesselstein ohne Verletzung des conischen Stutzens herausgezogen

werden kann; letzterer selbst wird mittels der in Fig. 12

skizzirten Preſsvorrichtung ausgedrückt und dient dann, nach Reinigung der

Siederohre, zum neuerlichen Abdichten. Nur die Asbestlage muſs erneuert werden, wozu

bei dem Ausstellungskessel im Ganzen 1k,5 oder 17

M. erforderlich sind – eine verschwindende Ausgabe, wenn die Schonung der Siederohre

und das ersparte Anschweiſsen derselben berücksichtigt wird.

Meunier und Comp. in Fives-Lille hatten im französischen

Annex mehrere schön gearbeitete Dampfkessel kaltliegend ausgestellt und auſserdem

bei der Pumpenstation der Ausstellung zwei ihrer Kessel im Betrieb; alle sind nach

dem gleichen System ausgeführt, wovon die Skizzen Fig. 3 und

4 Taf. 34 in etwa 0,01 n. Gr. einen Normalkessel von 100qm Heizfläche darstellen. Der Kessel besteht aus

dem Hauptkessel mit Siederohren und zwei unten liegenden Siedern, unter welchen der

Rost angeordnet ist. Der erste Feuerzug I geht längs

der Sieder nach hinten, communicirt dort durch den in Fig. 4

punktirten Kanal a mit der hinteren Rohrwand, so daſs

als zweiter Feuerzug die Siederohre erscheinen und endlich die vorn austretenden

Gase längs des Hauptkesselmantels durch den Zug III

nach hinten ziehen und sich in dem Rauchkanal IV (Fig.

3) vereinigen. Bemerkenswerth waren die geschweiſsten Verbindungsstutzen

zwischen Hauptkessel und Sieder, ferner die Befestigung der Siederohre in den

Rohrwänden, welche hier mittels aufgeschweiſster und conisch abgedrehter Stutzen

stattfand, genau wie bei den bekannten Dampfkesseln von Paucksch und Freund (* 1872 204 13. 1873 207 425); zum Schütze der

Rohrwand gegen die beim Oeffnen der vorderen Thüren entstehende Zugluft hatte die

vordere Rohrwand in ungefähr 50mm Abstand ein etwa

10mm starkes Schutzblech vorgeschraubt,

welches vor den Rohren entsprechend ausgebohrt war, um den Heizgasen ungehinderten

Durchzug zu gestatten. Auch hier war der Hauptkessel durchaus doppelt vernietet; die

über dem Feuer befindlichen Platten der beiden Sieder waren eigenthümlicher Weise

aus Stahl, alles übrige aus Eisenblech hergestellt.

Der im französischen Annex ausgestellte und nicht betriebene Kessel von Victoor und Fourcy in Corbehem ist zwar schon

beschrieben (*1874 214 12), aber der Vollständigkeit wegen auch in Fig. 5 bis

7 Taf. 34 in etwa 1/75 n. Gr. skizzirt. Der Rost befindet sich hier

(Fig. 5 und 7) unterhalb

der beiden Sieder, welche durch je zwei Stutzen mit dem Hauptkessel verbunden und

derart eingemauert sind, daſs die Heizgase – Sieder und Hauptkessel gleichzeitig

umspülend – nach hinten ziehen; hier ragt nun in das Kesselmauerwerk hinein die

vordere Rohrwand eines Siederohrkessels, der im übrigen völlig frei von Mauerwerk ist (Fig.

6) und sich vorn auf einen Guſsständer stützt, durch welchen die Heizgase

nach dem Passiren der Siederohre zum Rauchfang abfallen. Das Speisewasser wird in

das vordere Kesselsystem eingepumpt und gelangt erst von hier aus zu dem hinten

liegenden Röhrenkessel; zur Verbindung dienen zwei von den Hinterenden der Sieder

ausgehende und im Röhrenkessel seitlich mündende Verbindungsrohre; beide Kessel

haben ihren Dampfdom, welche durch Kupferrohre mit einander verbunden sind. Die

Anlage ist entschieden originell und hat den Vortheil, daſs der Röhrenkessel dadurch

geschont wird, daſs sich die Unreinigkeiten des Wassers schon im Bouilleur absetzen;

weiters läſst sich insofern ein günstiger Heizeffect erwarten, als die abgekühlten

Heizgase mit den dünnwandigsten Kesseltheilen, den Siederohren, in Verbindung kommen

und dadurch Gelegenheit haben, einen Theil ihrer Heizkraft, welcher sonst verloren

würde, noch abzugeben. Jedoch zur praktischen Ausführung dürfte dieses Kesselsystem

wohl nur selten kommen, da Gewicht und Preis zur erzielten Heizfläche naturgemäſs in

ungünstigem Verhältnisse stehen müssen und auſserdem nur in wenigen Fällen der

erforderliche Raum zur Verfügung stehen dürfte.

Der letzte auf Taf. 34 abgebildete Kessel (Fig. 8 und

9) von Barbe, Pétry und Comp. zu Molenbeek

bei Brüssel war im schweizerischbelgischen Kesselhause in Betrieb und gehört zu den

Wasserrohrkesseln. Derselbe ist aus dem normalen Bouilleurkessel dadurch entstanden,

daſs für die über dem Rost liegenden Sieder Röhrenbündel angeordnet sind, welche in

rechteckigen Sammlern ausmünden und durch diese mit den Oberkesseln communiciren.

Die aus dem langen Roste aufsteigenden Heizgase ziehen durch das vordere

Röhrenbündel zu den Oberkesseln, von hier nach hinten und dann wieder abwärts durch

das zweite Röhrenbündel zum Rauchfang. Das Abdichten und Einziehen der Rohre ist

hier auſserordentlich erschwert, ein Reinigen von Kesselstein nahezu unmöglich, die

Herstellung der rechteckigen Sammelkästen schwierig und, da keine Versteifungen

anzubringen sind, bei höheren Drücken gefährlich; günstige Erfolge scheinen uns

daher mit diesem Kesselsystem nicht erzielbar zu sein. (Schluſs folgt.)

(Fortsetzung folgt.)