| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Fundstelle: | Band 232, Jahrgang 1879, S. 1 |

| Download: | XML |

Mittheilungen von der Weltausstellung in Paris 1878.

(Fortsetzung von S. 498 des vorhergehenden Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

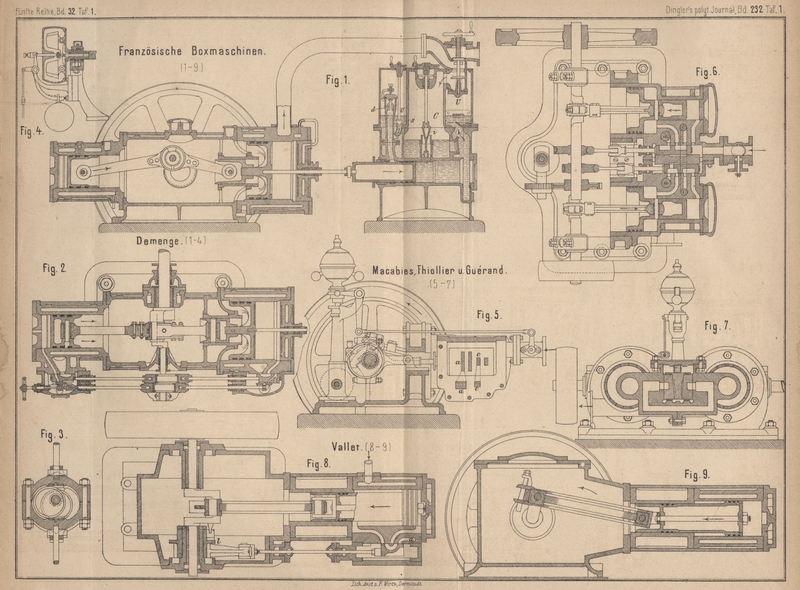

Französische Boxmaschinen (Tafel 1).

Auſser den schon in der Einleitung (1878 229 405)

erwähnten und bereits bekannten englischen Boxmaschinen von Brotherhood (* 1874 213 273. *1879 231 11), West (* 1875 217 441), Outridge (* 1878

227 327), Turner (* 1878

227 520), Willans (*

1874 214 89. 176) u.a. hat auch Frankreich drei Maschinen

dieses Systemes ausgestellt, dessen Wesenheit bekanntlich darin besteht, daſs die

Maschine durch Wegfall der Kreuzkopfführungen und in Folge der hohen Tourenzahl sehr

compendiös ausfällt derart, daſs alle bewegten Theile in einem gemeinsamen Gehäuse

(englisch box) eingeschlossen und geschützt werden

können. Dabei sind die Dampfcylinder gewöhnlich einfach wirkend, die Treibstangen

nur nach einer Richtung hin beansprucht und darum die hohe Tourenzahl um so sicherer

zu erreichen. Wir haben wiederholt bemerkt, daſs derartige Maschinen nur in

speciellen Fällen mit Rücksicht auf Raumersparniſs oder hohe Geschwindigkeit an

ihrem Platze sind, und daſs es müſsig wäre, auf diesem Wege etwa eine rationellere

Ausnutzung der Dampfkraft oder gröſsere Billigkeit der Herstellung und Erhaltung

anzustreben.

Von den französischen „Boxmaschinen“ war die bedeutendste, allerdings auch

complicirteste, die von Demenge, welche in Fig.

1 bis 4 Taf. 1

dargestellt ist. Dieselbe hat in einem mittleren Gehäuse die Schwungradwelle

gelagert und rechts und links an dieses Gehäuse den groſsen und kleinen

Dampfcylinder angeschraubt, beide mit Dampfhemd versehen, einfach wirkend und nur an

den äuſseren Enden Arbeitsdampf erhaltend. Die Schwungradwelle hat in der Mitte des

Gehäuses einen Kurbelzapfen angeschmiedet, an welchem die beiderseitigen

Treibstangenköpfe gleichzeitig angreifen und daher derart in der Lagerschale

ausgeschnitten sind, daſs sie einander das entsprechende Winkelspiel gestatten; um

jedoch unter allen Umständen die Lage dieser Stangen zu sichern, hat jede auf ihrer

linken Seite einen kreisförmig ausgebohrten Bügel angeschraubt, durch welche sich

die Stangen gegenseitig an den Enden umgreifen. Links führt die Treibstange direct

zum Kolben des kleinen

Cylinders, rechts jedoch zu einem in cylindrischer Bohrung laufenden Kreuzkopf, mit

welchem der Kolben des groſsen Cylinders verkeilt ist. Letzterer ist an seiner

Innenwand, und ebenso der Cylinderdeckel, mit Blei ausgekleidet, wodurch, in Folge

der geringen Wärmecapacität dieses Metalles, welche nur ⅓ derjenigen des Eisens

beträgt, die Condensation während der Dampfadmission wesentlich vermindert werden

soll.

Durch den Cylinderdeckel hindurch geht die mit dem groſsen Kolben verschraubte

Kolbenstange der Luftpumpe, welche in einem eigenen Gehäuse, völlig getrennt von der

eigentlichen Boxmaschine, untergebracht ist und eine eigentümliche Einrichtung

zeigt.

Die Luftpumpe ist nämlich insofern einfach wirkend, als nur rechts vom Kolben

derselben, bei der Bewegungsrichtung der Pfeile in Fig. 1, das

Condensationswasser in den Ueberlaufraum U gepreſst und

beim Rückgange auf derselben Seite neuerdings Wasser aus dem Condensationsraum C angesaugt wird; auf der linken Seite des

Luftpumpenkolbens findet nun auch ein Wechsel von angesaugten und weiter gepreſsten

Wassermengen statt, aber hier, da die wirksame Kolbenfläche durch die plungerartig

erweiterte Kolbenstange auf einen schmalen Ring reducirt ist, in bedeutend kleineren

Mengen. Dieses Cylinderende bildet die Kesselspeisepumpe, indem durch ein in Fig.

1 nicht sichtbares Ventil beim Rechtsgange des Kolbens aus dem

Ueberlaufraum U heiſses Wasser angesaugt und beim

Rückwärtsgange durch das Druckventil d in die

Druckleitung zum Dampfkessel gepreſst wird. Zum Abstellen der Pumpe dient ein

Ventilkegel s, welcher das Zuleitungsrohr zum

Saugventil der Pumpe schlieſst, zum Reguliren des Einspritzwassers ein zweiter

Ventilkegel i über der Mündung des Einspritzrohres in

den Condensatorraum C; gleichzeitig wird hierdurch das

Einspritzwasser genöthigt, in einer dünnen schleierartigen Schicht dem Dampf

entgegenzutreten, um derartig eine angeblich bessere Condensation zu erzielen; eine

ähnliche Einrichtung war an der Weltausstellungsmaschine von Friedrich Wannieck (vgl. * 1873 210 81) zu Wien

1873 angebracht.

Die Wirkungsweise der Maschine ist hiernach leicht zu verfolgen. Frischer Kesseldampf

tritt in den Schieberkasten des kleinen Cylinders (in Fig. 1 und

2 links) ein, gelangt, durch eine Doppelschiebersteuerung regulirt,

hinter den kleinen Kolben und bewegt denselben in der Richtung der Pfeile nach

rechts; gleichzeitig wird der groſse Kolben, durch Vermittlung der Kurbel und seiner

Treibstange, nach rechts geschoben und mit ihm der Luftpumpenkolben. Der hinter dem

groſsen Kolben enthaltene Dampf gelangt, unter der Schiebermuschel hindurch, durch

einen nach aufwärts führenden Kanal in das Ausströmrohr, welches entweder zum

Condensatorraum C führt (Fig. 1)

oder, falls das hier eingeschaltete Wechselventil anders gestellt ist, direct in die

freie Luft. Haben beide Kolben ihren Lauf nach rechts beendet, so eröffnet der Grundschieber des kleinen

Cylinders unter seiner Muschel hindurch die Verbindung zwischen dem kleinen Cylinder

und dem Schieberkasten des groſsen Cylinders, welche durch ein auſsen liegendes,

aber durch einen Mantel vom Kesseldampf geheiztes Rohr geschieht, das hier die

Stelle des bei Compound-Maschinen üblichen Zwischenbehälters vertritt und wohl auch

der Grund war, daſs Demenge seine Maschine fälschlich

„Compound-Maschine“ nannte, obwohl doch die Bewegungsphasen beider Kolben

sich nicht kreuzen, sondern wie bei der normalen Woolf sehen Maschine regelmäſsig

abwechseln.

Der expandirte Dampf des kleinen Cylinders tritt durch die Doppelschieber des rechts

befindlichen Schieberkastens neuerdings expandirend hinter den Kolben des groſsen

Cylinders, treibt diesen, sammt kleinem Kolben und Luftpumpenkolben wieder nach

links zurück, und ein neues Spiel beginnt.

Es erübrigt nur noch die Besprechung der Steuerung und des Regulators. Für beide

dient eine kleine Welle, welche von der Maschinenkurbel durch Schleppkurbel

mitgenommen wird und auf der vorderen Seite des Gehäuses heraustritt. Hier sitzen

zunächst zwei Excenter, von denen das innere die beiden Grundschieber, das äuſsere

die beiden Expansionsschieber steuert, und zwar dadurch, daſs die Stangen derselben

in je ein Mittelstück (Fig. 3)

eingekeilt sind, welches mit ebenen Gleitflächen armirt und, nach oben und unten

ausgenommen, die Seitenbewegung der Excenterscheiben auf die Schieber überträgt.

Dabei kann der Expansionsschieber des kleinen Cylinders durch Schraube und Griffrad

verstellt und genau wie bei der Meyer-Steuerung durch Näherung oder Entfernung der

zusammen arbeitenden Kanten der Füllungsgrad regulirt werden.

Vor dem Excenter befindet sich noch ein Lager für die Welle und auſserhalb derselben

ist die Regulatorscheibe angebracht (Fig. 4).

Dieselbe erhält in zwei angeschmiedeten Augen die Drehpunkte der Schwunggewichte,

welche bei erhöhter Geschwindigkeit das Bestreben haben, nach auswärts zu fliegen

und dadurch mittels ihrer in eine centrale Spindel eingreifenden Winkelarme einen

auſserhalb des Regulatorgehäuses angebrachten Winkelhebel entsprechend verstellen;

um dabei den Regulator auf verschiedene Geschwindigkeiten einzustellen, ist das

Portersche Gegengewicht an einem nach abwärts gekrümmten Arme des Winkelhebels zum

Verstellen eingerichtet.

Ueber die allgemeine Anordnung der Maschine ist nur noch zu bemerken, daſs sie, als

Hochdruckmaschine ohne Condensation gedacht, einen ganz günstigen Eindruck macht,

welcher aber durch das Hinzutreten des Condensators sofort aufgehoben wird.

Abgesehen davon, daſs bei der directen Verbindung zwischen Luftpumpen- und

Maschinenkolben eine höhere Tourenzahl als 100 in der Minute kaum denkbar ist (die

Ausstellungsmaschine stand kalt) und somit ein Hauptvorzug praktischer Boxmaschinen

illusorisch wird, so wurde dadurch auſserdem der Raumbedarf mindestens aufs Doppelte

erhöht und zu allem Ueberflusse noch eine der lächerlichsten Schrullen der

Maschinentechnik ins Leben gerufen. Wenn nämlich die Condensation wirklich voll

ausgenutzt werden soll, so muſs selbstverständlich der hinter dem groſsen Kolben

wirkende Dampf bis unter die Atmosphäre expandiren; wäre nun in dem mittleren

Gehäuse der Boxmaschine atmosphärischer Druck, so würde am Ende des Rückganges von

rechts nach links der groſse Kolben nicht mehr einem effectiven Ueberdruck in der

Richtung seiner Bewegung ausgesetzt sein, sondern im Gegentheile von der Kurbelwelle

gezogen werden müssen. Hierzu aber ist die angewendete Treibstangen Construction,

welche nur auf Druck beansprucht werden darf, absolut ungeeignet, und logischer

Weise hätte nun entweder auf die Anwendung der Condensation überhaupt oder auf die

Erzielung eines schnellen Ganges, welcher ohnedies in Folge der directen Verbindung

der Luftpumpe unausführbar ist, verzichtet werden sollen und demgemäſs eine normale

Treibstangen-Construction, widerstandsfähig auf Druck und Zug, gewählt werden

können. Keines von beiden gefiel dem Erfinder, und er ersann einen wunderbaren

Ausweg, um dennoch seine Boxmaschine mit Druckstangen und mit Compression

beibehalten zu können; dieses Auskunftsmittel besteht darin, daſs er das mittlere

Gehäuse sorgfältig nach allen Seiten abschlieſst, die Lager mit Stopfbüchsen, die

Schmierbüchsen mit Rückschlagventilen versieht und – den mittleren Raum durch eine

stets offene Verbindung mit dem Condensator dauernd evacuirt!

Die vielen damit verbundenen Complicationen in Herstellung und Betrieb liegen auf der

Hand; gleichzeitig verschwindet damit der wesentlichste Vortheil der Woolf'schen

Maschinen, indem nun auch der Hochdruckkolben die volle Druckdifferenz und der

Hochdruckcylinder die volle Temperaturdifferenz mitzumachen hat. Und eine solche

Construction soll ökonomischer sein wie eine normale Dampfmaschine. Man sieht, zu

welchen Verirrungen eine falsche Auffassung des eigentlichen Wesens und wahren

Zweckes der Boxmaschine führt.

Die Maschine von Macabies, Thiollier und Guérand (Fig.

5 bis 7 Taf. 1)

wird gleichfalls von ihren Erfindern „Compound-Maschine“ genannt, arbeitet

jedoch wie die Maschine von Demenge und die später zu

beschreibende, ebenfalls „Compound“ genannte Vallet'sche Boxmaschine einfach nach Woolf'schem Princip. Die Kurbelzapfen

der gekröpften Schwungradwelle stehen einander diametral gegenüber, die Welle liegt,

was wir nur loben können, sammt Regulator und Excenter völlig offen; doch

repräsentiren die direct in dem Kolben angreifenden und allein auf Druck

beanspruchten Treibstangen und die einfach wirkenden Cylinder die typischen

Eigenschaften der Boxmaschine.

Wie aus dem Horizontalschnitt Fig. 6

hervorgeht, enthalten die Cylinder zwei verschiedene Bohrungen; die hintere von

geringerem Durchmesser empfängt den Kesseldampf, die vordere gröſsere den schon

expandirten Dampf; die Cylinder sind freitragend an die Fundamentplatte angeschraubt

und enthalten zwischen sich, in der Mitte zusammenstoſsend, den Schieberkasten.

Jeder Cylinder hat seinen besonderen Dampfschieber, welcher von einem Excenter in

normaler Weise bewegt wird; zwischen den Schiebern befindet sich eine

Entlastungsplatte, welche, wie aus dem Querschnitt durch den Schieberkasten Fig.

7 hervorgeht, keilförmig ist und durch eine Schraubenfeder und den in

Folge der Flächendifferenzen auftretenden Dampfüberdruck leicht nach abwärts

gedrückt wird, um der Abnutzung der Schieber folgen zu können. Der dem

Schieberkasten zuströmende Kesseldampf passirt eine Drosselklappe, welche in der aus

Fig. 5 ersichtlichen Weise von einem Cosinusregulator (* 1877 224 19) bewegt wird; der Regulatorantrieb geschieht

mittels einer Zwischenwelle durch ein Paar Stirnräder und Kegelräder. Vom

Schieberkasten aus gelangt der Dampf, für die Kolbenstellung der Figur 6,

hinter den kleinen Kolben des rechten Cylinders und treibt diesen nach links;

gleichzeitig werden durch die Vermittlung der linken Kurbel und Treibstange der

groſse und kleine Kolben links nach einwärts geschoben, und es entweicht dabei der

vor ersterem befindliche Dampf durch die Ausströmöffnung a ins Freie, während der vor dem kleinen Kolben befindliche, beim vorher

gegangenen Hube wirksam gewesene Dampf nunmehr unter der Schiebermuschel hindurch in

den Verbindungskanal c tritt, welcher unter der

Schiebermuschel des rechten Cylinders ausmündet und hier endlich hinter dem groſsen

Kolben zur Wirkung gelangt. Indem somit abwechselnd der Arbeitsdampf des kleinen

Cylinders der einen Seite zum groſsen Cylinder der anderen Seite strömt, findet das

regelmäſsige Spiel der Woolf sehen Dampfmaschine statt, und wird es so ermöglicht,

auch mit einer einfachen Steuerung hohe Expansionsgrade und rationelle Ausnutzung

des Dampfes zu bewerkstelligen. Groſser und kleiner Kolben sind beiderseits in einem

Stück gegossen und nur der groſse Kolben mit Ringen nach auſsen abgedichtet; der

frische Kesseldampf des kleinen Cylinders kommt ja, selbst bei etwaiger

Dampflässigkeit, noch immer im groſsen Cylinder zur Wirkung. Die im Inneren des

kleinen Kolbens angreifenden Treibstangen erhalten dabei eine solide Führung und

ermöglichen, da sie nur auf Druck beansprucht sind, jede beliebige Tourenzahl.

Auf diese Weise erfüllt die Maschine von Macabies, Thiollier

und Guérand alle Anforderungen, welche man billiger Weise an eine

Boxmaschine stellen kann, und leistet auf einem Raum von etwa 1qm, 5 bei 300 Touren und 6at Admissionsspannung ungefähr 25e effectiv.

Vallet's „Compoundmaschine“ (Fig. 8 und

9 Taf. 1) arbeitet gleichfalls nach dem System Woolf und hat nur einen einzigen Cylinder, welcher auf der einen

Kolbenseite als Hochdruck-, auf der anderen Seite als Niederdruck-Cylinder

functionirt. Der Dampfkolben hat nämlich statt der Kolbenstange eine plungerartige

Fortsetzung, an deren anderem Ende die Treibstange angebracht ist und vermöge

welcher bei einem Hube das links vom Dampfkolben beschriebene Volum nur ¼ des Volums

auf der rechten Kolbenseite beträgt. Es strömt sonach der Kesseldampf, nachdem er

das Dampfhemd passirt hat (Fig. 8),

beim Hingang zunächst auf die linke Seite des Kolbens, um dann bei dem Rückgange von

rechts nach links unter der Schiebermuschel hindurch auf der rechten Seite des

Kolbens zu expandiren, und endlich beim nächsten Hingang durch die Schiebermuschel

in den Ausströmkanal a zu gelangen. Der Schieber ist in

Fig. 8 in seiner Mittelstellung gezeichnet; nach rechts verschoben,

verbindet er die linke Cylinderseite mit der Einströmung, die rechte mit dem

Ausströmkanal a und leitet so den Kolbenhingang ein von

links nach rechts; nach links verschoben, verdeckt der Schieber den Ausströmkanal

a und bildet unter seiner Muschel die Communication

zwischen rechtem und linkem Cylinderende. Die erforderliche Bewegung erhält er von

einem Excenter l, welches jedoch nicht direct auf der

Schwungradwelle sitzt, sondern behufs compendiöserer Construction auf dem

cylindrisch abgedrehten vorderen Lager der Schwungradwelle (Fig. 8) und

von der letzteren einfach durch einen Mitnehmer bewegt wird. Der ganze Mechanismus

ist in einem Gehäuse eingeschlossen, das zum Behufe der Schmierung mit Seifenwasser

angefüllt werden soll; der daran angeschraubte Dampfcylinder ragt frei hinaus. Da

derselbe – einerseits einfach wirkender Hochdruckcylinder, andererseits einfach

wirkender Niederdruckcylinder – sowohl beim Kolbenhingang als Rückgang activ bleibt,

so ist auch, entgegen der Normalconstruction der Boxmaschinen, die Treibstange

sowohl auf Zug, als auf Druck beansprucht, und es ist fraglich, ob die eigenartige

Construction der Treibstange (Fig. 9),

welche den Verbindungsgliedern der alten Balanciermaschinen entlehnt scheint, zur

Erzielung eines ruhigen und anstandslosen Ganges bei hohen Geschwindigkeiten genügen

wird.

Müller-Melchiors.

Sicherheitsventil von Hopkinson und Comp. in Huddersfield

(Fig. 1

Taf. 2).

Ebenso wie bei seinem selbstthätigen Absperrventil für Dampfleitungen (vgl. * 1879

231 209) wendet Hopkinson auch bei seinem

Sicherheitsventil Quecksilber an und setzt es in offenem Gefäſse der Einwirkung des

Kesseldampfes aus.Es ist dies auch ganz unbedenklich; denn die Beständigkeit des Quecksilbers

ist eine so groſse, daſs selbst bei 180°, welche Temperatur einer Spannung

von 10at gesättigten Wasserdampfes

entspricht, die entstehenden Quecksilberdämpfe erst 1/70at Spannung haben, somit weniger als

Wasserdämpfe in freier Luft bei 15°; in Folge dessen ist nur nach sehr

langer Zeit eine Nachfüllung von Quecksilber nothig. Hier dient

dasselbe dem Zwecke, bei

eintretendem Ueberdruck im Kessel das Sicherheitsventil sofort voll zu öffnen und so

lange offen zu halten, bis der normale Druck wieder erreicht ist.

Der Ventilteller v (Fig. 1 Taf.

2), an welchem mittels der in den Kessel hinabragenden Stange das entsprechende

Belastungsgewicht aufgehängt ist, bildet zunächst ein einfaches Sicherheitsventil,

welches mittels des Handhebels h von auſsen zur Probe

gehoben werden kann und sich bei Dampfüberdruck zwar selbstthätig hebt, aber

bekanntermaſsen nur so wenig, daſs sehr groſse Ventile erforderlich wären, um allem

im Kessel gebildeten Dampf den Ausgang zu gestatten. Darum hat Hopkinson noch eine eigene Vorrichtung angebracht, um

die Wirkung des Dampfes zu unterstützen und das Ventil weit offen zu halten.

Dieselbe besteht aus einem doppelarmigen Hebel, welcher in der Mitte an einem Kloben

der Kesselwand aufgehängt ist, an einem Ende ein fixes Gewicht trägt, am anderen

Ende einen Behälter mit Quecksilber, der oben offen ist. In denselben ragt ein

Röhrchen, welches mit einer Verschraubung aus dem Kessel heraustritt und am oberen

Ende zu einem offenen Sammelgefäſse erweitert ist. Durch den im Kessel herrschenden

Ueberdruck wird das Quecksilber in das Röhrchen hinaufgetrieben, dessen Höhe so

bemessen ist, daſs beim Normaldruck das Quecksilber grade bis zum Sammelgefäſse

steigt. Dann bleibt noch ein bestimmtes Quecksilbergewicht im unteren Gefäſse

zurück, grade hinreichend, um dem fixen Gewicht auf der anderen Seite des

doppelarmigen Hebels das Gleichgewicht zu halten. Bei geringerer Spannung überwiegt

das Quecksilber, der Hebel kann sich jedoch nicht drehen, da das fixe Gewicht mit

einem Stift an die Kesselwand anschlägt. Wie jedoch Ueberspannung eintritt, steigt

eine gröſsere Menge Quecksilber aus dem unteren in das obere Gefäſs, ersteres wird

dadurch leichter, das fixe Gewicht sinkt und die Hängestange des

Sicherheitsventiles, an welche der doppelarmige Hebel mit Schneiden anliegt, wird

nun gleichzeitig durch den Dampfdruck auf den Ventilteller und den Einfluſs des

Hebelgewichtes gehoben.

Die ganze Einrichtung ist sehr empfindlich und hat wohl nur den einzigen Nachtheil,

daſs bei höheren Spannungen das Standröhrchen unmäſsig hoch wird (nämlich 760mm für je 1at);

doch lieſse sich dem wohl dadurch abhelfen, daſs das Sammelgefäſs oben luftdicht

abgeschlossen wird.

Vincent und Le Blanc's Schmiedemaschine für Schraubenmuttern

(Fig. 2

bis 7 Taf.

2).

Diese von J. Le Blanc und Comp. in Paris ausgestellte

Maschine ist nach dem System Vincent und Le Blanc construirt und zeigt principiell die Vereinigung einer Spindel-

und Kniehebelpresse. Auf Taf. 2 gibt Fig. 2 die

ausgestellte Maschine im perspectivischen Bilde. Die Fig. 3 bis

7 stellen die wesentlichen Details derselben nach dem an H. A. Flender in Düsseldorf unter Nr. 1086 vom 11.

September 1877 ab verliehenen Deutschen Reichspatent.

Die Spindel a der Schraubenpresse wird durch

Frictionsscheiben b und b'

die auf gemeinschaftlicher Achse befestigt sind, in Umdrehung versetzt; letztere ist

in ihren Lagern verschiebbar, so daſs durch den Winkelhebel c abwechselnd b und b' an das Schwungrad der Spindel angedrückt und diese rechts und links

gedreht werden kann. Durch die Spindel a wird die

Mutter d und der mit ihr durch die Zugstangen e, e' verbundene Tisch f

(durch Gegengewicht h ausbalancirt) in den Führungen

gg und g'g' vertical

auf und nieder bewegt. In der hier gezeichneten tiefsten Stellung des Tisches wird

das zu verarbeitende Flacheisen i (Fig. 6) in

weiſsglühendem Zustande in die Maschine eingebracht. Beim Aufwärtsgange des Tisches

wird der vorderste Stahldorn k, welcher mit den beiden

anderen k1 und k2 (Fig. 5) an

der Unterseite des Querstückes im Ständer der Maschine befestigt ist, bis zur Hälfte

in das Flacheisen eingedrückt. Hierauf wird der Tisch gesenkt und das Flacheisen

umgewendet, so weit vorgeschoben, daſs die erhaltene Vertiefung auf den im Tische

festen Zapfen k3 (Fig.

6) zu liegen kommt. Beim folgenden Aufwärtsgange des Tisches drückt k eine neue Vertiefung ein, k1 aber steht k2 gegenüber und locht das Flacheisen

bis auf eine dünne Wand. Nun wird der Tisch wieder abwärts bewegt, das Flacheisen

umgewendet, vorgeschoben und mit dem Tische gehoben, wobei k, k1, und k3 wie vorher wirken, k2 aber die dünne Wand

im Flacheisen durchstöſst und in die Oeffnung l (Fig.

6) des Tisches eintritt. Gleichzeitig mit der Spindelpresse wirkt die

Kniehebelpresse, welche die mit je vier entsprechend geformten Messern versehenen

Schieber m, m' (Fig. 6) von

der Seite her an das Flacheisen andrückt.

Beim Aufgange des Tisches legen sich die in die Zapfen s

drehbar eingehängten, durch Gewichte u, u'

zurückgezogenen vier Druckstangen q, q' mit den

Beilagen v, v' an die um die Zapfen n, n' drehbaren Backen p,

p' an und bewirken hierdurch den Vorschub der Schieber m und m' letztere sind

durch die Stücke t, t' gehalten und geführt. Sobald die

Richtung der Druckstangen beinahe horizontal wird, drücken sich die Messer der

Schieber m, m' in das Flacheisen und erzeugen die

äuſsere Form der Mutter. Die ersten drei Messerpaare schneiden das Flacheisen ein,

die letzten etwas längeren schneiden es vollständig durch. Beim Abwärtsgange des

Tisches wird das Flacheisen durch die zwischen die Messer eingeschobenen Stücke w (Fig. 6),

welche oben einen kleinen Vorsprung haben, von den Dornen abgestreift. Um die

Drehzapfen n, n' vor dem Abbiegen zu schützen, sind

diese durch Arme o, o' gestützt, welche am Querstücke des Ständers

befestigt sind und principiell das Bild der Kniehebelpresse vervollständigen. Fig.

7 zeigt noch die Draufsicht der Mutter d.

Mit dieser Maschine können 5000 bis 10 000 Muttern im Tage erzeugt werden; dieselbe

wird von Le Blanc in drei Gröſsen gebaut Nr. 1 erzeugt

Muttern mit 6 bis 14mm Lochweite und kostet 8000

Franken, Nr. 2 für 6 bis 25mm Lochweite kostet

10000 Fr., Nr. 3 für 6 bis 35mm Lochweite kostet

12000 Fr. Gleichzeitig wird dazu auch ein besonderer Glühofen zum Preise von 600 Fr.

geliefert, welcher zweckmäſsig unmittelbar neben der Maschine aufzustellen ist.

Supportdrehbank von Chaligny und Guyot-Sionnest in Paris

(Fig. 8

und 9 Taf.

2).

Diese in Fig. 8 und

9 Taf. 2 dargestellte, kräftig gebaute Maschine zeigt als besondere

Details die hinter der Mittelebene der Wange liegende Spitzenachse und den nach

rückwärts abfallenden Einschnitt der Wange vor der Planscheibe. Die Leitspindel

liegt innerhalb der Wange und in Folge der genannten Anordnung der Spitzenachse so

weit von dieser entfernt, daſs trotz des Einschnittes der gekröpften Wange die

Einlagerung derselben wie bei einer Drehbank mit gerader Wange erfolgen konnte und

somit die Einschaltung einer Zwischenwelle zur Uebertragung der Bewegung von den

Wechselrädern auf die Leitspindel entbehrlich wurde. Zugleich ist dadurch dem

Supportschlitten vor der Spitzenachse sichere Auflage geboten derart, daſs auch der

Support dann noch gut gestützt ist, wenn der Drehstahl am äuſsersten Durchmesser der

Planscheibe zur Anwendung kommt. Der Einschnitt ist in den Figuren punktirt

angedeutet. Das Einspannen schwerer Arbeitsstücke zwischen die Spitzen erfolgt mit

Leichtigkeit von der Rückseite der Maschine; aus diesem Grunde ist es jedoch

angezeigt, die Maschine frei im Arbeitsraume, also nicht mit der Rückseite an die

Wand gerückt aufzustellen.

Die Maſse dieser Maschine, deren übrige Details aus den

Abbildungen leicht zu entnehmen sind, sind folgende: Spitzenhöhe 400mm, Länge der Wange 7000mm, Drehlänge 4800mm, Durchmesser der Planscheibe 1100mm,

Durchmesser der Spindel im vorderen Lager 125mm

Anzahl der Geschwindigkeitsreihen 10. Die Drehbanksspindel und die Leitspindel sind

aus Stahl hergestellt. Das Gewicht der Maschine beträgt 7300k.

J. P.

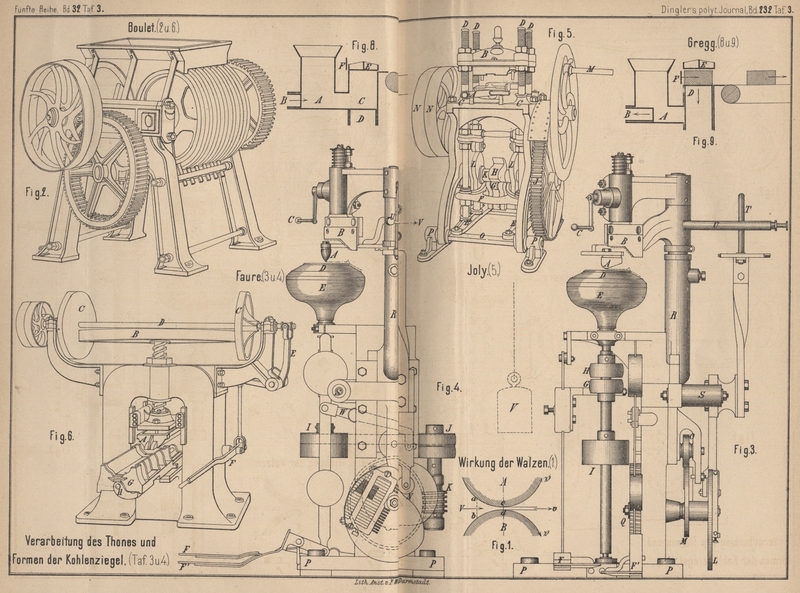

Das Verarbeiten des Thones und das

Formen der Kohlenziegel (Taf. 3 und 4).

a) Das Reinigen und Mischen des Thones.

Das Reinigen des Thones von beigemischten Steinen, bezieh. Versteinerungen

erfolgt noch vielfach dadurch, daſs mittels des Gefühles der Hände und Füſse die

betreffenden Verunreinigungen aufgesucht und diese hierauf mit der Hand entfernt

werden. Das Schlemmen des Thones bezweckt ebenfalls die Aussonderung von

Beimischungen.

Chambrette-Bellon in Bèze (Cote-d'Or) stellte ein

Geräth aus, welches in ganz anderer Weise den gleichen Zweck erreichen soll.

Derselbe benutzt siebartig durchlöcherte Blechstiefel, in denen sich je ein

Kolben verschiebt. Die Blechstiefel stehen paarweise auf einem Gerüst, ihre

Kolben werden von unten bewegt und bilden gleichsam den Boden der Stiefel, ihre

ebenfalls durchlöcherten Deckel sind aufklappbar. Die Füllung der Blechstiefel

mit zu reinigendem Thon erfolgt von oben, während der betreffende Kolben sich in

seiner tiefsten Lage befindet. Nachdem der Deckel geschlossen, bewegt sich der

Kolben nach oben und preſst den Thon in Fäden, deren Dicke der Weite der in den

Wandungen befindlichen Löcher entspricht, nach auſsen. Alle gröberen

Beimischungen werden zurückgehalten und mittels der Hände von dem Kolben

abgehoben, sobald derselbe seinen höchsten Stand erreicht hat. Die Kolbenstangen

eines Stiefelpaares sind so mit einander verbunden, daſs sich die eine nach

unten bewegt, sobald die andere emporsteigt.

Ueber die Leistungsfähigkeit dieses Geräthes habe ich keine genügenden Angaben

erhalten können, muſs mich demnach auf das Aussprechen meiner Meinung

beschränken. Hiernach ist die durch das Geräth stattfindende Sichtung der Thonmasse für gewisse Thonarten und

bei Fertigung solcher Thonwaaren verwendbar, welche weder die hohe Feinung des

Rohstoffes verlangen, die das Schlemmen und das Kneten mittels der Hände oder

Füſse gestatten, noch herstellbar sind aus einer Thonmasse, welche durch die

weiter unten besprochenen Feinungsverfahren vorbereitet worden ist. Ich glaube,

daſs das von Chambrette-Bellon gezeigte Verfahren,

welches übrigens in etwas anderer Weise in Deutschland seit mehreren Jahren

bekannt ist, auf einem dem entsprechend beschränkten Gebiete recht nützlich sein

kann.

Für gewöhnliche Ziegelwaare werden die dem Thon beigemengten Steine meistens

durch Zermalmen derselben unschädlich gemacht. Dieses Zermalmen erfolgt zumeist

mittels Walzen, in seltenen Fällen mittels Kollergänge. Beide bewirken auſserdem

eine Mischung des Thones, weshalb diese Arbeit sowie erstgenannte gleichzeitig

in Betracht gezogen werden müssen, wenn man sich ein Urtheil über die Vorzüge

oder Nachtheile einer hierher gehörenden Maschine bilden will.

Die Ausstellung enthielt nun fast alle Arten der gebräuchlichen Thonmühlen,

nämlich Walzen, Kollermühlen und Thonschneider.

Um in meinen weiteren Ausführungen über diese Mühlen besser verstanden zu werden,

muſs ich auf die grundsätzliche Wirkung derselben zunächst näher eingehen. Es

seien A und B (Fig. 1 Taf. 3) zwei Walzen, welche sich in den angegebenen

Pfeilrichtungen mit gleicher Umfangsgeschwindigkeit

\frakfamily{V} drehen. Diesem Walzenpaare wird Thon

zugeführt; in dem Querschnitt ab sei die

Geschwindigkeit des Thones V, in dem Querschnitt

cd dagegen v. Es

muſste demnach, wenn

die Geschwindigkeit des Thones innerhalb der Querschnitte gleich wäre, die

Gleichung Geltung haben:

V(ab)=v(cd) oder \frac Vv

=\frac{cd}{ab}\right,

d.h. es würde V erheblich

kleiner sein als v. Die Geschwindigkeit

\frakfamily{V} der Walzenumfange ändert sich zwischen ac und bd nicht.

Deshalb ist anzunehmen, daſs \frakfamily{V} gröſser als V, aber kleiner als v

ist. Längs der Berührungsfläche zwischen Thon und Walzen dürfte des groſsen

Reibungswiderstandes halber der genannte Unterschied der Geschwindigkeiten

geringer sein, in Folge dessen aber V und v in der Achse des Thonstranges um so mehr von

\frakfamily{V} abweichen, so daſs eine erhebliche

Verschiebung der Thontheilchen innerhalb des Thonstranges stattfinden wird,

welche Verschiebung eine entsprechende Mischung hervorbringt. Bewegen sich die

Walzen A und B mit

verschiedenen Umfangsgeschwindigkeiten, so wird die Verschiebung der

Thontheilchen gröſser werden, also die Mischung gründlicher stattfinden.

Gleichzeitig werden alle Steine, die dicker sind als der Abstand cd,

zertrümmert, sofern die Lagerung der Walzen mit entsprechender Entschiedenheit

gegen einander gedrückt werden. Die Zertrümmerung gelingt aber besser, wenn die

Umfangsgeschwindigkeiten der Walzen verschieden groſs sind, als wenn dieselben

sich nicht unterscheiden, weil durch ersteres die einwirkenden Kräfte die

rollenden Steine nach einander in verschiedenen Richtungen treffen. Hiernach ist

im Allgemeinen eine verschiedene Umfangsgeschwindigkeit der Walzen von

Werth.

Die trommelförmigen Roller der Kollergänge werden durch die Reibung an dem ebenen

Herd gedreht. Je weiter die mit letzterem in Berührung stehenden Flächentheile

der Roller von der Königswelle entfernt sind, um so gröſser sollte hiernach die

Umfangsgeschwindigkeit derselben sein. Dies ist nicht möglich, da sie alle

derselben cylindrischen Fläche angehören. Sonach wird der nach der Königswelle

zu hegende Theil der Rolleroberfläche auf dem Teller vorwärts, der nach auſsen

liegende Theil rückwärts gleiten, die Mitte aber auf dem Teller rollen. Die

Kollergänge haben daher ohne weiteres einen Unterschied in der Geschwindigkeit

der wirkenden Flächen, entsprechen also der oben genannten Forderung. Freilich

ist der Geschwindigkeitsunterschied kein gleichmäſsiger: er nimmt vielmehr von

einem gröſsten Werth bis zu Null ab.

Sehen wir nun, wie die Aussteller der gestellten Forderung bezüglich des

Geschwindigkeitsunterschiedes gerecht geworden sind.

Nach meinen Vermerken hatten nur zwei Aussteller glatte, trommelförmige Walzen zu

dem alleinigen Zweck der Steinzertrümmerung und der Thonmischung angewendet,

nämlich G. E. Boudry in Paris und Joly in Blois. Ersterer hatte eine Hertel-Schmelzer'sche Maschine ausgestellt, welche

meiner Ansicht nach nicht in Frankreich gefertigt war. Letzterer zeigte mehrere

Maschinen, welche der Hertel-Schmelzer'schen

nachgebildet waren. Die glatten, trommelförmigen Walzen dieser Maschinen drehen

sich mit verschiedener Geschwindigkeit (etwa 3 : 5), erreichen also das

Verlangte auf dem geradesten Wege.

Andere, unter denen ich Gebrüder Boulet in Paris

nenne, hatten die Umfläche der Walzen mit Ringen, bezieh. Rillen versehen. Fig. 2 Taf. 3 ist eine Ansicht einer Boulet'schen Maschine. An einer der Trommeln ist die Oberfläche

deutlich zu erkennen. Offenbar ist die aus dieser Anordnung hervorgehende

Wirkung ähnlich wie bei der vorhin genannten Maschine, indem die Trommelflächen

der gröſseren Durchmesser immer mit den Trommelflächen der kleineren Durchmesser

zusammen arbeiten. Mir scheint aber die Erreichung des vorliegenden Zweckes auf

so umständlichem und manche Unbequemlichkeiten im Gefolge habendem Wege nicht

vortheilhaft zu sein, vielmehr das erstgenannte Verfahren den Vorzug zu

verdienen. Sofern nämlich die Ringe ziemlich genau in die gegenüber liegenden

Rillen passen, so wird oft ein Klemmen von solchen Steinen, deren geringe Gröſse

keine Zerkleinerung nöthig macht, zwischen den einander gegenüber liegenden

Flächen eintreten.

Es ist hierbei noch zu bemerken, daſs Boulet

auſserdem – an einer seiner Maschinen – den Walzen eine verschiedene

Umdrehungsgeschwindigkeit gegeben hatte!

Hanctin in St. Denis verwendete eine Art Kollermühle

zur Feinung des Thones. Der Teller derselben besteht aus einem kreisförmig

gebogenen Troge; in demselben rollen drei durchbrochene Kugeln, indem diese

durch mit Fingern versehene Arme, welche sich mit einer senkrechten Welle

drehen, fortgeschoben werden. Diese Maschine kann nur weichen Thon verarbeiten,

zertrümmert die beigemischten Steine nicht, scheidet sie ebenso wenig aus; sie

hat in ihrer Wirkungsweise dem sogen. Thonschneider gegenüber Nichts voraus, ist

aber wesentlich theurer sowohl im Ankauf, als auch bezüglich ihrer

Unterhaltung.

Der Thonschneider nimmt bei der Feinung (Mischung) von weichem Thon, sofern

dieser nicht von Steinen befreit werden soll, den ersten Rang ein. Die

Ausstellung enthielt denselben in den verschiedensten Formen und Gröſsen, sowohl

für alleinige Verwendung, als auch als Fertigmischer desjenigen Thones, welcher

zuvor durch Walzwerke verarbeitet ist. Er wirkt mischend, indem die Schräge

seiner Messer den Thon fortschiebt, während die Reibung des Thones an den Wänden

des Gefäſses den Thon zurückzuhalten strebt. Einzelne Abtheilungen des Gemenges

eilen daher anderen voraus und nehmen somit diesen gegenüber eine andere Lage

ein. Merkwürdig ist die Erscheinung, daſs die Bedingungen, unter welchen diese

wichtige Maschine am vortheilhaftesten arbeitet, bis jetzt so wenig klar gelegt

sind. Ein groſser Theil der Verschiedenheiten in Form, Gröſse und Einrichtung,

welche an den

ausgestellten Thonschneidern hervortraten, ist auf den genannten Umstand

zurückzuführen.

b) Formen der Thonwaaren.

Früher wurde in D. p. J. * 1876 222 310 das Formen von Porzellantellern mittels der

Faure'schen Maschinen besprochen. Zu Paris

hatte P. Faure in Limoges seine Maschinen in

verbesserter Gestalt ausgestellt. Namentlich die Maschine zum Fertigformen ist

so wesentlich vervollkommnet, daſs sie in 10 Arbeitsstunden gewöhnlich gegen 500

Teller liefern und deshalb eine sehr verbreitete Einführung erfahren haben

soll.

Die Fig. 3 und 4 Taf. 3

stellen die neue Maschine in zwei Ansichten dar. An einem kräftigen,

guſseisernen Gestell ist die Spindel gelagert; sie trägt an ihrem oberen Ende

die Töpferscheibe E und wird mittels der festen

Riemenrolle H in Umdrehung versetzt. Die

Riemenrolle G dreht sich lose um die Welle und

dient zur Auſserbetriebsetzung der Spindel, unter Zuhilfenahme der durch den

Fuſshebel F verstellbaren Theile. Auf der Scheibe

E wird das Modell D befestigt, dessen Form der Innenfläche des zu bildenden Tellers

entspricht. Ueber D befinden sich die beiden

formenden Werkzeuge A und B, welchen selbstständige Bewegungen gegeben sind. A schwingt in einem Bogen um die Achse der Säule

R; auſserdem steigt A sowie B mit der Säule R senkrecht auf und nieder. Diese Bewegungen werden

auf. folgende Weise hervorgebracht.

Auf der Scheibenspindel befindet sich eine Riemenrolle 2, welche die beiden

Rollen J, von denen die eine sich lose herumdreht,

während die andere mit ihrer Welle fest verbunden ist, mittels eines

Treibriemens dreht. Die Welle der Rollen J ist mit

einer Schraube K versehen, welche in ein Zahnrad

Q eingreift und hierdurch die Drehung zweier

unrunder Scheiben L und M veranlaſst, welche mit dem Rade Q durch

eine gemeinschaftliche Welle verbunden sind. Die unrunde Scheibe L wirkt auf eine in der Gabel des um S drehbaren Körpers gelagerte Rolle N. Der genannte drehbare Körper endigt oben in

einen verstellbaren Stift T und beeinfluſst damit

den Arm U, der mit dem Arm, an welchem A befestigt ist, gemeinschaftlich gegossen wurde.

Sobald hiernach die unrunde Scheibe L die Rolle N verdrängt, wird auch U und A bewegt, und zwar vermöge der

beschriebenen Einrichtung nur in wagrechter Ebene. U und A drehen sich aber um die Säule R und müssen sich wegen der Anordnung ihres Lagers

mit der Säule R senkrecht auf und nieder bewegen.

Diese erhält ihre Bewegung durch die unrunde Scheibe M und die auf derselben laufende Rolle O.

Da M und L sich

gleichzeitig drehen, so muſs dem Werkzeug A auch

die senkrechte geradlinige Schwingung zu Theil werden, so lauge dasselbe durch

L im Bogen schwingt. Das Werkzeug A erhält hierdurch eine solche Bewegung, daſs es in

bester Weise seine Aufgabe zu lösen vermag, welche in der Ausbildung des Bodens

des Tellers oder der Schüssel und in dem Verdrängen des überflüssigen Thones

besteht.

Nachdem diese Arbeit im Wesentlichen vollendet ist, tritt das Werkzeug B in Thätigkeit, welchem die Formung des Randes des

zu fertigenden Tellers überwiesen ist. Mit Hilfe der Handkurbel C wird B seiner

Höhenlage nach genau eingestellt; die senkrechte Bewegung von R vermittelte vorher ein allmäliges Niederbiegen

des Randes des Messerblattes, so daſs derselbe gleichzeitig mit dem Boden in der

niedrigsten Stellung von R seine Vollendung

erfährt. Nunmehr wird R durch die unrunde Scheibe

M rasch gehoben, um den fertigen Teller

beseitigen und durch ein Massenblatt ersetzen zu können.

Die Verbindung des Stiftes T mit dem Arm U ist eine wenig vollkommene; um einen in Folge

dessen eintretenden „todten Gang“ zu vermeiden, hat man den Arm U mittels einer Schnur der Einwirkung, des

Gewichtes V ausgesetzt. Das Verschieben des

Riemens, welcher auf den Rollen I und J liegt, erfolgt durch den Hebel W bezieh. den Fuſshebel F'.

Schlieſslich ist noch einer Theilconstruction zu gedenken, welche die Aenderung

der Form der unrunden Scheiben bezweckt. Man erkennt dieselbe in Fig. 4

an der Scheibe L.

Die Maschine arbeitete in der Ausstellung täglich und machte hinsichtlich ihrer

Leistung einen recht vortheilhaften Eindruck. Nicht so günstig kann man die

Construction der Theile beurtheilen, welche unwillkürlich fühlen läſst, daſs sie

das Ergebniſs zahlreicher Versuche, nicht aber einer Ausbildung nach

einheitlichem Gedanken ist.

Zum Formen der Dachziegel waren Maschinen zweier Gattungen ausgestellt. Die eine

derselben diente zur Fertigung von sogen. Biberschwänzen, also ebenen Ziegeln,

welche behufs des Aufhängens mit einer Nase versehen sind. Sie war nur durch

Maschinen des schon genannten Fabrikanten Joly in

Blois vertreten. Ein liegender Thonschneider erzeugt mit Hilfe eines geeigneten

Mundstückes einen Thonkörper von flach rechteckigem Querschnitt. Ziemlich nahe

vor dem Mundstück befindet sich ein Walzwerk, welches den genannten Thonkörper

in geringem Maſse ausstreckt, so daſs eine Platte von gewünschter Dicke

entsteht. Das Walzwerk formt gleichzeitig die Nase, welche in ähnlicher Weise

durch Einbiegen eines der kurzen Ränder entsteht, wie bei der Fertigung der

deutschen Dachpfannen der Fall ist; ein Unterschied ist nur insofern vorhanden,

als die gebildete Höhlung durch die Maschine nicht ausgefüllt wird.

Die andere Gattung gehörte der Falzziegel-Verfertigung an. Durch irgend ein

Verfahren werden Platten gebildet, welche die entsprechenden Maſse besitzen.

Diese Platten werden in einer Presse in die gewünschte Form gebracht.

Da diese Fabrikationsart in Frankreich heimisch ist, so glaube ich, die von

französischen Fabrikanten gelieferten, hierher gehörenden Ausstellungsstücke

näher besprechen zu sollen.

Chambrette-Bellon in Bèze hatte eine Presse für

Falzziegel ausgestellt, die im Wesentlichen derjenigen gleicht, welche Gebrüder Schmerber 1873 in Wien ausgestellt hatten.

Ich habe diese Presse damals ausführlich beschrieben (vgl. * 1874 211 7) und darf deshalb Interessenten auf die Quelle

verweisen. Eine Presse für Handbetrieb, derselben Firma angehörig, war

theilweise recht zweckmäſsig angeordnet. Die obere Formplatte dieser Presse wird

mittels einer Schraube gegen die auf der unteren liegende Thonplatte gedrückt,

bezieh. von dem geformten Thonziegel abgehoben. Hierauf vermag man die untere

Formplatte in ihrer Längenrichtung zu verschieben. So lange sie noch Theilweise

unter der oberen Formplatte sich befindet, gleitet sie längs einer

walzenförmigen Stange und einer wagrechten, ebenen Platte} sobald sie dagegen um

ihre ganze Länge verschoben ist, hat sie die ebene Platte verlassen, kann somit

sehr bequem um die walzenförmige Stange gekippt werden, so daſs das Abnehmen des

geformten Ziegels gar keine Mühe macht. Hierauf kippt man die untere Formplatte

zurück, legt ein zu pressendes Thonblatt auf, schiebt beide unter die obere

Formplatte und preſst von neuem. Hieraus geht hervor, daſs die in Rede stehende

Presse nicht allein recht bequem für das Abnehmen der gepreſsten Ziegel ist,

sondern auch mit dem denkbar geringsten Formplattenhub zu arbeiten vermag, da

die obere Formplatte nur in so weit gehoben zu werden braucht, als die Dicke der

ungepreſsten Platte verlangt.

G. Pinette in Chalon-sur-Saône hatte die untere Form

in derselben Weise verschiebbar und umkippbar gemacht, wie Chambrette-Bellon. Die Bewegung der oberen

Preſsform erfolgt aber durch eine Schraube mit Schwungrad, an dessen Rande

abwechselnd die eine oder die andere Frictionsscheibe drehend wirkt, wie bei

älteren Prägemaschinen gebräuchlich ist. Diese Bewegungsübertragung war an den

verschiedenartigsten Maschinen der französischen Ausstellung verwendet und wird

auch im vorliegenden Theilbericht noch einmal Erwähnung finden.

Schlosser und Maillard in Paris führten eine

Falzziegelpresse vor, bei welcher auf andere Weise die Möglichkeit angestrebt

wird, rasch zu arbeiten. Die obere Platte erhält ihre auf und nieder gehende

Bewegung durch eine dreigängige Schraube, an welcher ein Doppelarm mit zwei

Schwungkugeln angebracht ist. Unter der oberen Platte befinden sich zwei Formen,

die auf Geleisen zu verschieben sind, und zwar so, daſs eine derselben an der

linken oder rechten Seite der Presse sich befinden muſs, wenn die andere in

richtiger Lage unter der oberen Preſsform sich befindet. Die auſserhalb der

Maschine befindliche Form wird mit einem Massenblatt bedeckt, während gepreſst

wird. Hierauf –

nachdem die obere Platte gehoben – schiebt man erstere unter die obere Preſsform

und befördert damit die untere Form, welche soeben zum Pressen benutzt wurde,

mit ihrem Ziegel nach der Auſsenseite der Maschine. Der Ziegel wird hier

abgehoben und ein neues Thonblatt aufgelegt, während die andere Form ihr Blatt

zum Ziegel ausbilden läſst u.s.w. Das Verfahren ist recht sinnreich; es

ermöglicht ebenfalls einen geringen Hub der oberen Platte, gewährt aber bei

weitem nicht ein so bequemes Abheben des Ziegels, als die vorhin beschriebene

Presse von Chambrette-Bellon und G. Pinette.

Brethon in Tours zeigte eine Falzziegelpresse für

Maschinenbetrieb, bei welcher die unteren Formplatten ebenso eingerichtet sind

und ebenso gehandhabt werden, wie bei der Maschine von Schlosser und Maillard beschrieben wurde. Die Bewegung der oberen

Platte erfolgt aber mittels Krummzapfen, unter Einschaltung eines doppelarmigen

Hebels, welcher über der Maschine Platz gefunden hat. Die Anordnung dieser

Maschine erscheint nicht nachahmenswerth. – Handpressen derselben Firma, welche

ebenfalls mit Hebel versehen sind, dürften eher zu den zweckmäſsigen derartigen

Geräthen gezählt werden.

Fig. 5 Taf. 3 stellt eine Falzziegelpresse von Joly in Blois dar, welche mehrere

Eigenthümlichkeiten besitzt. Die untere Form ist auf zwei Schienen verschiebbar

und wird, nachdem sie nach auſsen gezogen ist, mit Hilfe des Handhebels A behufs ihrer Entleerung umgekippt. Die obere Form

wird von einer Platte B und 4 Stangen D getragen, geführt und auch niedergezogen. Sie ist

mit diesen Stangen unter Vermittlung der Kopfplatte B durch Muttern verbunden, welche ihr Gewinde auf den Stangen selbst

finden; man vermag sie somit bequem und genau hinsichtlich ihrer Höhenlage

einzustellen. Dies ist um so mehr nothwendig, als die Presse nicht allein für

Falzziegel, sondern auch für groſse Hohlziegel verwendet werden soll. Die

Stangen D erhalten ihre Führung in der oberen

Platte C des Maschinengestelles und nahe am Boden

in Querstücken E, so daſs die Führung eine recht

sichere genannt werden muſs. Ein Querstück F

verbindet die vier Stangen D mit einem

sternförmigen Rade, in welchem drei Rollen G

gelagert sind. Auf diese Rollen wirken die drei eigenthümlich geformten Zähne

des Rades H, welches auf der durch das groſse

Stirnrad J bewegten Welle K befestigt ist. Die Rollen G legen sich

nämlich in die Höhlungen von H in ähnlicher Weise,

wie die Zähne von Stirnrädern in einander greifen; der Boden der betreffenden

Höhlung von H drückt eine der Rollen O nieder und nimmt sie gleichzeitig in wagrechter

Richtung mit, bis die Welle K, die Rolle G und der Zapfen des sternförmigen Rades über

einander, d.h. die Rolle G senkrecht unter der

Welle K liegt. Die gemeinschaftliche Wirkung des

Rades H und des sternförmigen, die Rollen G enthaltenen Rades ist daher dieselbe, wie

diejenige des Kniehebels, sonach die Entschiedenheit der Druckwirkung, welche durch

die Theile F, D und B

auf die obere Formplatte übertragen wird, eine sehr groſse.

Bei fernerer Drehung der Welle K bezieh. des Rades

H schieben die Zähne des letzteren die Rollen

G lediglich zur Seite, während die unrunden

Scheiben L unter, weiter oben mit den Stangen D verbundene, Rollen greifen und die Stangen nebst

der oberen Formplatte heben. Der Antrieb des groſsen Rades J erfolgt durch ein Zahnrädchen, welches entweder

durch die Handkurbel M oder durch die Riemenrollen

N bewegt wird.

Bemerkenswerth ist noch die Befestigungsart der Maschine auf dem Fuſsboden. Die

beiden Schilder des Maschinengestelles sind unten mittels der Querstücke O verbunden, welche auſserhalb derselben in runde

Zapfen endigen. Diese Zapfen sind in Bohrungen der Frösche P gesteckt und können sich in diesen drehen. Joly hatte fast sämmtliche Maschinen seiner

Ausstellung in dieser Weise gestützt; er bezweckt offenbar die Vermeidung von

Spannungen in dem Maschinengestell, welche leicht eintreten, sobald die mit dem

Gestell zusammengegossenen Füſse auf einem unebenen Fuſsboden befestigt werden.

Die Anordnung entspricht wenigstens theilweise dem genannten Zweck.

Eine sehr kräftige Hohlziegelpresse von Gebrüder

Boulet in Paris ist durch Fig. 6

Taf. 3 abgebildet. Man erkennt zunächst, daſs die obere Formplatte A mit Hilfe einer mehrgängigen Schraube, eines

Schwungrades B und zweier Reibungsräder C auf und nieder bewegt wird. Die beiden Räder sind

auf der gemeinschaftlichen Welle D befestigt und

werden abwechselnd, mittels des Hebels E bezieh.

des Handhebels F, gegen den Kranz von B gedrückt; sie drehen daher das Schwungrad B einmal in der einen, einmal in der anderen

Richtung. Die untere Form G ist schlittenartig

verschiebbar und, wenn genügend ausgezogen, um die Achse der Spindel H umkippbar. Die Presse soll fähig sein, 2500 bis

4500 Ziegel – je nach der Gröſse derselben – in einer 10stündigen Arbeitszeit zu

pressen. Mir gefällt dieselbe nicht so gut als diejenige, welche Fig. 5

wiedergibt, zumal diese nur 2100, jene aber 3200 Franken kosten soll.

Gebrüder Boulet hatten ferner eine Dachziegelpresse

geliefert, welche beide in Frage kommenden Formungsarbeiten, nämlich die Bildung

des Massenblattes und die endgiltige Formung durch Pressen verrichtete. Mittels

eines Krummzapfens erfolgt die Bewegung der für beide Arbeiten erforderlichen

Werkzeuge; ein Kolben preſst die entsprechende Thonmenge durch ein Mundstück und

erzeugt damit das Massenblatt; dieses gelangt auf die untere Form der Presse,

mit dieser unter die obere Formplatte und erhält hier ihre Pressung. Die untere

Form wird behufs ihrer Entleerung wagrecht verschoben, kann aber im ausgezogenen

Zustande nicht umgekippt werden.

An die Dachziegelpressen schlieſsen sich unmittelbar die sogen. Nachpressen für Mauerziegel.

Bevor ich auf die Besprechung der hierher gehörenden Ausstellungsstücke eingehe,

halte ich eine Erörterung des Zweckes dieses Pressens, wie des Pressens von

Thonwaaren überhaupt, für geboten. Die weiche Thonmasse hat man sich aus kleinen

Thonkörpern zu denken, welche im Wasser schwimmen, oder doch ringsum von Wasser

umgeben sind, so daſs ihre gegenseitige Verschiebung leicht von statten geht.

Beimengungen von Sand und anderen Körpern kleinkörniger Gröſse ändern hierin

zunächst nichts. In Folge Verdunstung eines Theiles des in der Masse vertheilten

Wassers ist das übrig bleibende Wasser bestrebt, die einzelnen Körperchen

entsprechend zu nähern, da es an den Wandungen derselben haftet und seine eigene

Zusammenhangskraft eine Trennung der Wasserschichten zu verhindern sucht.

Hierbei werden einige Körperchen der Masse zusammenstoſsen; sofern sie bildsam

genug sind, um dem Adhäsionseinfluſs des Wassers nachzugeben, so wird eine

andere gegenseitige Lage derselben eintreten, welche dem Wasser gestattet, im

Zusammenhang zu bleiben; ist der erforderliche Grad von Bildsamkeit nicht

vorhanden, stoſsen namentlich harte Körperchen zusammen, welche behufs

Beibehaltung des Zusammenhanges eine Verschiebung im weiteren Umfange nöthig

machen, so wird ein theilweises Abreiſsen stattfinden müssen. Durch Zuhilfenahme

eines äuſseren Druckes kann man dieses Abreiſsen vermeiden und, wenn es schon

eingetreten sein sollte, unschädlich machen, so lange die Bruchflächen noch mit

Wasser oder Wasserdampf bedeckt sind, d.h. mit solchen Hüllen, welche durch

Verdunstung beseitigt werden können. Wenn dagegen die Trennung in solchem Maſse

oder so lange vor dem Eintritt des äuſseren Druckes stattgefunden hat, daſs der

Wasserdampf bereits von atmosphärischer Luft verdrängt worden ist, so wird die

Näherung der Bruchflächen zu einer Wiederherstellung des Zusammenhanges nicht

führen. Beim Weglassen jedes äuſseren Druckes erhält der reinste Thon eine

groſse Zahl kleiner Risse der vorhin bezeichneten Art, da das vorsichtigste

Trocknen kein vollständig gleichmäſsiges sein kann. Das Brennen des Thones kann

diese Risse wieder beseitigen, wenn die Erhitzung bis zum Schmelzpunkte

fortgesetzt wird, weil alsdann die trennenden Schichten atmosphärischer Luft

ausgetrieben werden. Unreine Thonarten verhalten sich, wie schon angedeutet,

ungünstiger; solche Thonarten aber, in welchen die Verunreinigungen nicht

gleichförmig vertheilt sind, werden am wenigsten im Stande sein, dem Bestreben

des Wassers, den Zusammenhang zu erhalten, in genügender Weise nachzukommen.

Daher verwendet man groſse Sorgfalt auf das Mischen des Thones und zertrümmert

gröſsere, feste Körper, um die Bruchstücke gleichmäſsig vertheilen zu können,

oder beseitigt sie mit gröſserer oder geringerer Sorgfalt, je nachdem man eine

mehr oder weniger feste Waare fertigen will.

Offenbar wird durch die genannten kleinen Risse die Fläche, längs welcher der

Körper bei einer Inanspruchnahme zu widerstehen vermag, verkleinert, also die

Festigkeit vermindert. Durch Vermeidung der Risse wird die volle Festigkeit

erhalten. Man denke nur an die Widerstandsfähigkeit eines gut geschlagenen

Lehmestriches und vergleiche sie mit derjenigen eines Estriches, welcher eine

geringere Zahl Trachten erhalten hat; oder man vergleiche den immer noch

ziemlich feuchten Estrich mit einem Lehmsteine, der viel trockner ist. Beide

Vergleiche – zu denen ich noch eine groſse Zahl anderer anführen könnte –

erhärten unwiderleglich das oben Gesagte.

Wenn man daher den Thon in reichlich weichem Zustande geformt hat, so ist es

behufs Erzielung eines einigermaſsen festen Ziegels – abgesehen von Klinkern –

unbedingtes Erforderniſs, nach theilweisem Trocknen eine Zusammendrückung

eintreten zu lassen. Soll der Ziegel sehr hart werden, so ist diese Pressung ein

oder mehrere Male zu wiederholen.

Wenn man den Thon in einem so trocknen Zustande verarbeitet, wie man ihn sonst

„nachzupressen“ pflegt, so ist ohne weiteres die Festigkeit des

Ziegels zu erwarten, welche durch jenes „Nachpressen“ gewonnen wird.

Wir erhalten hierdurch eine Reihe von Fabrikationsarten, nämlich: 1) Verarbeitung

weichen Thones für lose Waare. 2) Verarbeitung weichen Thones und Nachpressen für festere Ziegel. 3) Verarbeitung

steifen Thones u.s.w.

In Bezug auf das Formen von Ziegeln aus weichem Thon bot die Ausstellung keine

erwähnenswerthen Objecte; ich kann daher, wie früher gesagt, sofort zu der

zweiten Fabrikationsart übergehen, d.h. da der erste Theil derselben als

erledigt zu betrachten ist, zur Besprechung der Nachpressen schreiten.

F. Ficheux und Comp. in Paris hatten mehrere Formen

solcher Nach pressen ausgestellt, welche mit gewaltigem Hebelwerk ausgestattet

waren. Ich verzichte auf die Beschreibung derselben, weil ihre Anordnungen zu

wenig hübsch sind.

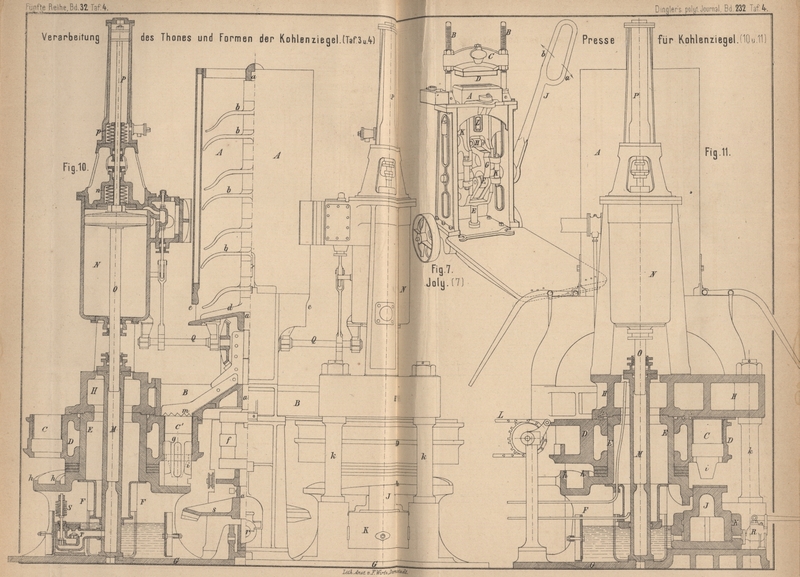

Der mehrgenannte Joly in Blois zeigte dagegen eine

recht hübsche Presse; sie ist durch Fig. 7

Taf. 4 dargestellt. Die Preſsform A ruht auf dem

Gestell; in der Kopfplatte desselben finden zwei Stangen B ihre Führung, welche aber mittels eines Querstückes C verbunden sind und an diesem die obere Preſsform

D tragen, während sie mit einem Bock K in Verbindung stehen, der mittels des Stiftes E in der Fuſsplatte geführt wird. Der Bock K umschlieſst die durch den Hebel J zu bewegende Welle und steht mit dieser in

Verbindung vermöge der unrunden Scheibe G, der in

einem Kniehebelstück gelagerten Rolle F und der in

K festgelagerten Rolle H. Dreht man den Hebel J in der

Pfeilrichtung a, so umfaſst ein Ausschnitt der

Scheibe G die Rolle F. Bei weiterem

Drehen von J tritt hierbei die Kniehebelwirkung

ein, so daſs der Druck der Formplatte D, sobald

letztere dem Ende ihrer Bewegung sich nähert, ein sehr groſser wird. Die untere,

in dem Kasten A befindliche Formplatte stützt sich

hierbei auf die Kopfplatte des Gestelles.

Nach stattgefundener Pressung bewegt man den Hebel J

in der Pfeilrichtung b; hierdurch wird zunächst der

Kniehebel gelöst; gleichzeitig drückt aber der Rücken der unrunden Scheibe G gegen die Rolle H

und hebt in Folge dessen den Bock K und mit ihm die

obere Formplatte D. Nach einiger Zeit stöſst der

Bock K gegen einen an der unteren Formplatte

befestigten, in der Kopfplatte des Gestelles geführten Stift L und veranlaſst dadurch die untere Formplatte an

der aufwärts gerichteten Bewegung theilzunehmen, also den gepreſsten Stein aus

der Form A zu schieben, so daſs derselbe bequem

abgehoben werden kann.

Die pressenden Flächen bedürfen hiernach eines groſsen, senkrechten Weges, was

mit einem entsprechenden Kraftaufwande verbunden ist.

A. Chevalier und Baujan in Paris hatten an ihren

Nach pressen diesen Uebelstand vermieden, indem sie den Kasten, welcher den zu

pressenden Stein umschlieſst, diagonal getheilt hatten. Die eine Hälfte ist an

dem Boden der Form befestigt, die andere Hälfte kann abgenommen werden. – Ich

fürchte, daſs die Bedienung der Presse hierdurch umständlich wird.

England hatte einige schon bekannte Nachpressen geliefert, weshalb ich mir eine

Besprechung ersparen kann.

Zahlreicher als die Nachpressen waren die Maschinen vertreten, welche die

Ziegelsteine aus sogen, trocknem Thon fertigen.

Die von Joly in Blois und von Boudry in Paris ausgestellten Hertel-Schmelzer'schen Ziegelmaschinen gehören

schon hierher, wenngleich sie einen weicheren Thon zu verarbeiten pflegen, als

die vornehmlich England angehörenden Pressen. Es ist mir unter diesen Pressen,

bei welchen eine Zahl von Formen mit beweglichem Boden in einer wagrechten, sich

ruckweise drehenden Platte angebracht sind, welche Formen mit krümlichem Thon

gefüllt, dann mittels eines kräftig drückenden Stempels geschlossen werden,

worauf der betreffende bewegliche Boden, nachdem die Form den Platz des Stempels

verlassen hat, den fertigen Ziegel allmälig aus der Form schiebt, wenig Neues

aufgefallen. Erwähnenswerth dürfte eine Presse von Chambrette-Bellon sein, in deren Tisch nicht weniger als 24 Formen

Platz gefunden haben, und bei welcher die beweglichen Böden auch die Pressung zu

vollziehen haben. Der Kasten, in welchen der Thon geworfen wird, übergreift ⅙

sämmtlicher Formen. Ich halte eine so groſse Zahl von Formen in einer Maschine für

nicht vortheilhaft, weil bei einer nöthig werdenden Aenderung der Formengröſsen

erhebliche Kosten erwachsen.

Von hervorragendem Interesse für mich war die Maschine Nr. 2 der Gregg Brick Company in Philadelphia, welche in dem

landwirthschaftlichen Annex der Vereinigten Staaten im Betrieb gezeigt wurde.

Sie besteht aus der Presse und dem Speiseapparat. Unter einem zum Einwerfen des

krümlichen Thones dienenden Trichter befindet sich ein wagrechter Kanal A (Fig. 8

und 9 Taf.

3) von rechteckigem Querschnitt, den ein längs des Kanales beweglicher Kolben

B mit senkrechtem Kopfende ausfüllt. An dem

einen Ende des Kanales mündet derselbe in einen Kasten C, dessen wagrechter Querschnitt einem plattliegenden Ziegel

entspricht, und dessen Boden D senkrecht

verschiebbar ist. Der Kolben B befinde sich in

gröſster Entfernung von C, der Trichter ist mit

Thon gefüllt und die Oberfläche des Bodens D

schneidet mit der Sohle von A ab, ganz so, wie Fig. 8 erkennen läſst. Es bewegt sich alsdann der Kolben B in der Pfeilrichtung vorwärts und schiebt eine

entsprechende Thonmenge in den Kasten C. Hierauf

hebt sich D und preſst den Thon, weil die

Druckplatte E des Kastens C diesen oben noch fest verschlieſst. Nach vollzogener Pressung wird

E ebenfalls gehoben, während D seine steigende Bewegung fortsetzt, so daſs

schlieſslich der gepreſste Stein über den Rand des Kastens C (vgl. Fig. 9)

gehoben wird und eine Platte F im Stande ist, den

Stein zur Seite zu schieben. Inzwischen hat der Kolben B seine rückläufige Bewegung angetreten, D steigt nieder, F geht in seine Ruhelage

zurück und das Spiel beginnt von Neuem. Die Maschine soll, bei einer

Kraftbeanspruchung von 10e, stündlich 800 bis

1000 Steine formen können; sie kostet ab Philadelphia ohne Mischmaschine 650

Dollars.

Endlich nenne ich noch eine Handpresse für Fuſsbodenplatten, welche G. Pinette in Chalon-sur-Saône ausgestellt hatte.

Bemerkenswerth ist hier die zweckmäſsige Zusammenfassung der einzelnen Theile

und die Einrichtung, vermöge welcher die Form um einen senkrechten Zapfen nach

auſsen gedreht werden kann, so daſs mit zwei Formen zu arbeiten ist, wobei die

eine in der Presse zum eigentlichen Formen benutzt wird, während die zur Seite

geschobene ihre Füllung erhält.

Die Röhren-Formmaschinen waren, mit einer Ausnahme, mit Stiefel und Kolben

versehen, so daſs je eine Stiefelfüllung zu Röhren verarbeitet wird, worauf der

Kolben behufs abermaliger Füllung des Stiefels zurückgeschoben werden muſs. Emil Müller in Paris hatte eine Presse für gröſsere

Röhren ausgestellt, welche im Wesentlichen der Sachsenberg'schen Presse (* 1874 214 428)

nachgebildet schien. (Schl. folgt.)

Prof. Hermann Fischer.

(Fortsetzung folgt.)