| Titel: | Formmaschine von Sebold und Neff in Durlach. |

| Autor: | G. |

| Fundstelle: | Band 236, Jahrgang 1880, S. 19 |

| Download: | XML |

Formmaschine von Sebold und Neff in

Durlach.

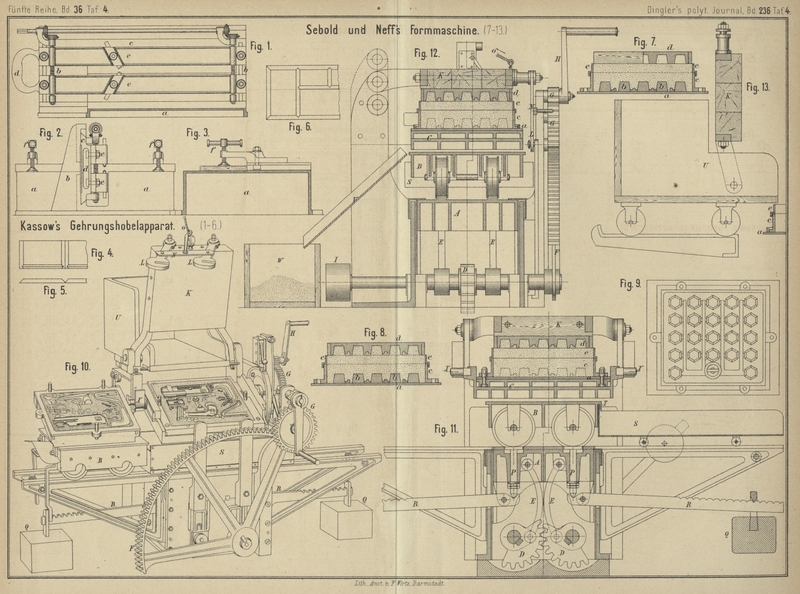

Mit Abbildungen auf Tafel 4.

Sebold und Neff Formmaschine.

Einen sehr beachtenswerthen Fortschritt weist die von der Eisengieſserei Sebold und Neff in Durlach, Baden (* D. R. P. Nr. 8390 vom 26. Juli 1879) erfundene und bereits

vielfach praktisch erprobte Formmaschine auf, welche in Fig. 7 bis

13 Taf. 4 näher veranschaulicht ist. Nach dem hier eingeschlagenen

Verfahren ist ein groſser Uebelstand der älteren Constructionen beseitigt; bei

diesen brachte man nämlich zur Ausübung des Druckes auf den Formsand zuerst Druckplatten mit gerader

Fläche zur Anwendung, welche den Nachtheil besitzen, daſs der Sand an den hohen

Stellen des Modelles mehr, an den niedrigeren weniger stark gepreſst wurde. Diesen

Fehler suchte man später mit verbesserten Druckplatten abzuhelfen, in deren

Unterfläche das Modell vertieft eingeschnitzt war. Abgesehen davon, daſs ein solches

Brett nie so genau hergestellt wird, daſs es streng dem Modell entspricht, werden

nun die tieferen Stellen zu stark, die höheren zu wenig gepreſst. Das Gesagte

erhellt deutlich aus Fig. 7, in

welcher die Pressung mit flacher bezieh. mit façonnirter Druckplatte veranschaulicht

ist; dagegen zeigt Fig. 8 die

neue Art, gut verwendbare Preſsplatten leicht herzustellen.

Man setzt auf die Bodenplatte a, auf welcher die zu

formenden Modelle b aufgeschraubt oder aufgenietet

sind, den Formkasten c auf und gieſst in denselben

erwärmtes Guttapercha oder sonst eine Masse, welche nach dem Erkalten hinlängliche

Festigkeit erhält, um zur Uebermittlung des Druckes der Maschine auf den Formsand

dienen zu können. Auf diese Weise erhält man ein dem von der Formplatte sich

abhebenden Hauterelief genau entsprechendes Basrelief, welches nach dem Erkalten

leicht abgehoben werden kann und nunmehr die Druckplatte d bildet. Beim Formen wird der Formkasten c

auf die Bodenplatte a aufgesetzt, in der gewöhnlichen

Weise mit Sand gefüllt und dann glatt abgestrichen. Die Druckplatte d wird gleichfalls mit dem Relief nach oben auf den

Boden gelegt, der Rahmen e aufgesetzt und in den so

geformten Kasten ebenfalls Sand eingefüllt und abgestrichen. Man bedeckt alsdann den

Aufsatzrahmen e mit einem Blech, dreht denselben

mitsammt der Bodenplatte um und legt das Ganze auf den Formkasten c, worauf man das Blech wegzieht. Die Theile nehmen

alsdann die in Fig. 8

dargestellte Lage ein; Fig. 9 zeigt

die obere Ansicht einer solchen Formplatte.

Wie man sieht, ist die auf dem abzuformenden Modelle ruhende Sandschicht nunmehr

überall gleich hoch, der Druck wird überall ein gleichmäſsiger und man erhält eine

Form, welche an allen Stellen gleich dicht ist.

Um nun die Druckgebung auf die Form genau dem in Verwendung kommenden Formmaterial

anzupassen, hat die Maschine folgende Einrichtung (Fig. 10 bis

13) erhalten.

In passenden, an dem Maschinengestell angebrachten Führungen läſst sich der Tisch A senkrecht auf- und niederbewegen. Auf dem Tisch ruht

der Wagen B mit dem Formkasten C, um von dem Tisch A gegen die an dem

Gestell festsitzende Kopfplatte K angepreſst zu werden.

Der Druck wird mithin bei der vorliegenden Maschine von unten bewirkt; doch lieſse

sich derselbe, wenn nöthig, auch von oben ausüben. Der Tisch erhält seine

Aufwärtsbewegung durch die vier Zahnsegmente D, welche durch

entsprechende Gelenke E mit dem Tisch verbunden sind

und ihrerseits ihre Bewegung von dem Zahnkranz F, dem

Vorgelege G und der Kurbel H erhalten. Das Gewicht des Tisches und der auf demselben ruhenden Last

ist durch das an der einen Achse D sitzende

Gegengewicht I ausgeglichen.

Die Kopfplatte K ist an dem Gestell durch ein Gelenk

befestigt, so daſs sie zurückgeschlagen werden kann. Wenn sie den Druck aufnehmen

soll, wird sie durch die Hängestücke L, welche sich um

an dem Gestell sitzende Zapfen legen, festgehalten. Die Hängestücke sind durch ein

Gelenk N mit einander verbunden, so daſs ein Ruck

genügt, um dieselben auszulösen und die Kopfplatte frei zu machen. Ein Gewicht,

welches mit dem vorderen Ende der Kopfplatte bei o

verbunden ist, hält diese im Gleichgewicht. Die Kopfplatte ist in ihrem Gestell

verstellbar, so daſs auch höhere Formkasten eingeformt werden können. Das Gestell

ist zu diesem Zweck nach oben verlängert und mit Zahnlöchern versehen, in welche der

Drehzapfen der Kopfplatte eingesteckt werden kann; ebenso sind die Haken oder

Hängestücke L für den gleichen Zweck zum Auswechseln

eingerichtet.

Damit der Druck der Maschine aufhöre, wenn die Form eine gewisse Dichtigkeit erreicht

hat, ist folgende Vorrichtung angebracht: Der Wagen B

liegt nicht unmittelbar auf dem Tisch, sondern auf den vier in Führungen des Tisches

auf und ab beweglichen Zapfen P, welche ihrerseits auf

den Enden der durch die Läufergewichte Q regulirbar

beschwerten Hebel R ruhen. Die Zapfen werden mit dem

Tisch in die Höhe bewegt; sobald jedoch der von der Form aufgenommene Druck eine

gewisse, den Gegendruck der Gewichte überwiegende Gröſse erreicht hat, geben die

Zapfen nach und jeder weiter fortgesetzte Druck hebt die Gewichte Q in die Höhe, ohne daſs er eine weitere Wirkung auf

die Form auszuüben im Stande wäre. Durch Verschieben der Gewichte Q auf dem Hebelarm R kann

man also den Druck, welcher auf den Formsand wirken soll, ganz unabhängig von dem

gröſseren oder geringeren Hube des Tisches nach Belieben reguliren.

Nach erfolgter Pressung wird der Tisch A niedergelassen,

die Kopfplatte K in die Höhe geschlagen und der Wagen

unter der Form, die mit Zapfen X in Lagern des

Gestelles ruht, weggefahren. Alsdann dreht man die Form um ihre Zapfen, so daſs die

Formplatte nach oben zu liegen kommt, und löst diese von der Form durch einige auf

dieselbe von oben ausgeübte Schläge mit einem Holzhammer. Damit kein Sand auf die

Bahn falle, ist an dem Wagen B der Schutzkasten S angehängt. Bei seiner Aufwärtsbewegung hebt sich der

Wagen B mit dem Kupplungshaken T aus dem Schutzkasten heraus, um sich, wenn der Tisch neuerdings

niedergeht, durch Einhängen des Hakens T wieder mit dem

Sandwagen zu verbinden.

Damit die Formkästen bequem mit Sand gefüllt werden können, ist der auf Schienen am Kopfe

des Gestelles laufende Sandkasten U (Fig. 13)

angebracht; derselbe enthält die für einen längeren Betrieb erforderliche Menge

Formsand und wird zurückgeschoben, wenn eine Form unter der Presse ist. Jedesmal,

wenn ein neuer Formkasten aufgesetzt wird, wird der Wagen U, so lange die Kopfplatte K aufgeschlagen

ist, vorgeschoben, so daſs er dicht an den Formkasten anstöſst. Der Arbeiter schiebt

alsdann mit einer Krücke den Sand aus dem Wagen U in

den Formkasten und streicht diesen ab. Der abgestrichene Sand fällt durch die Rinne

V (Fig. 12) in

den am Boden stehenden Kasten W.

Um mit dieser Maschine, welche sich zur Anfertigung kleinerer und gröſserer

GuſsstückeDie Formmaschine wird in zwei Gröſsen gebaut mit Formkästen von 420 × 480mm bis 420 × 510mm bezieh. von 540 × 810mm bis 615 × 820mm Lichtweite., deren Bedarf

ein sehr geringer sein kannBerichterstatter überzeugte sich, daſs bei den Erfindern schon bei Bedarf von

20 Stück getheilte Holzmodelle, welche nach Fertigstellung einfach von den

Modellplatten wieder abgenommen werden, zur Verwendung kommen.,

vorzüglich eignet, weitere Vortheile zu erzielen, ist es nöthig, eine solche

Anordnung zu treffen, daſs stets zwei Maschinen zusammen arbeiten, d.h. während auf

der einen Maschine der Untertheil für das betreffende Stück geformt wird, fertigt

man auf der zweiten Maschine den Obertheil, welche beide hierauf auf einem eigens

construirten, zur Maschine gehörigen Centrirapparat zusammengesetzt werden.

Der auf diese Weise hergestellte Guſs ist nahtfrei und entspricht in jeder Hinsicht

den gestellten Anforderungen. Die Maschine selbst ist sehr leicht zu handhaben, so

daſs jeder gewöhnliche Arbeiter darauf zu formen vermag, und verdient, zumal

dieselbe keine vollständig gehobelten Formkästen verlangt, allseitige Beachtung.

G.

Tafeln