| Titel: | Zur Herstellung und Verwendung von Leuchtgas. |

| Fundstelle: | Band 236, Jahrgang 1880, S. 42 |

| Download: | XML |

Zur Herstellung und Verwendung von Leuchtgas.

(Fortsetzung des Berichtes von Bd. 235 S.

208.)

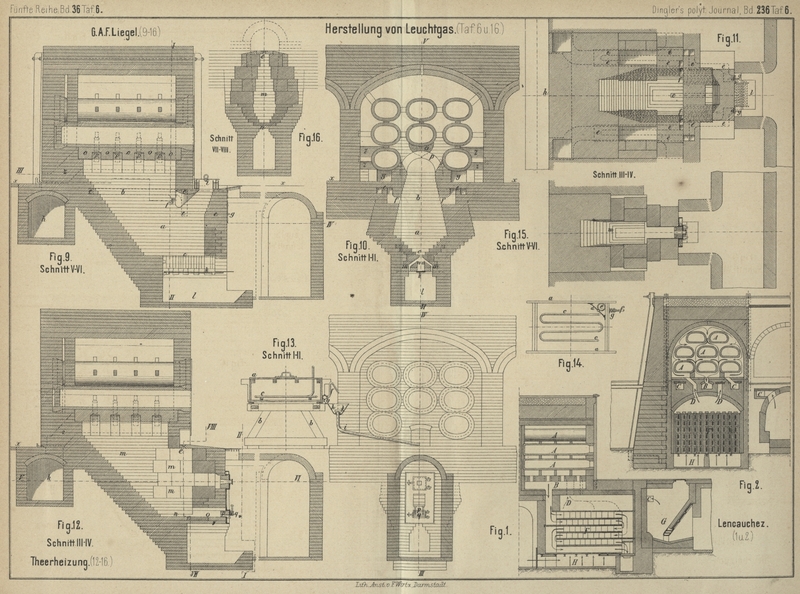

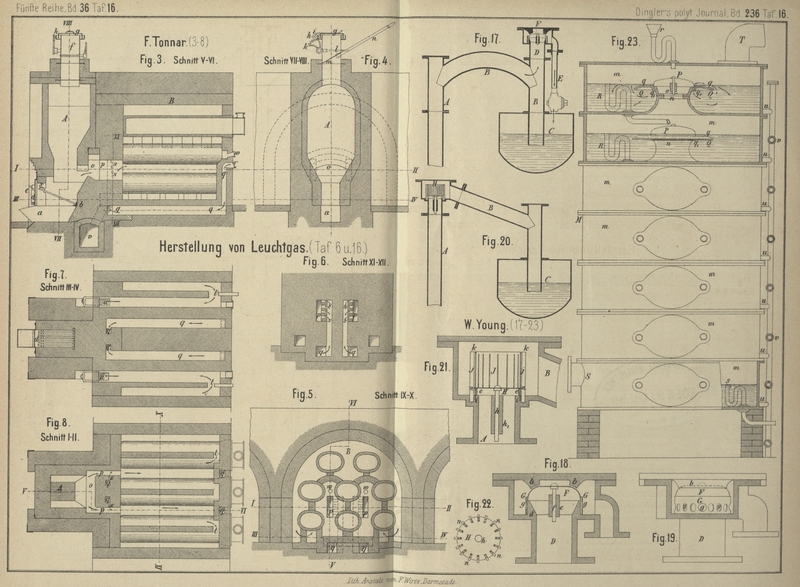

Mit Abbildungen auf Tafel 6 und 16.

Zur Herstellung und Verwendung von Leuchtgas.

Retortenofen mit Regenerativfeuerung. Für die Stadt

Beziers ist ein Ofen mit 8 Retorten nach dem System Lencauchez gebaut worden, welcher nach dem Moniteur industriel, 1879 S. 513 in Fig. 1 und

2 Taf. 6 in zwei Schnitten dargestellt ist. Das im Generator G dargestellte Gas tritt durch die beiden Kanäle C in den Ofen und trifft da an der Mündung mit der von

H aus in den Zwischenräumen der heiſsen Röhren F aufsteigenden und hier vorgewärmten, durch die Kanäle

D in den Ofen eintretenden Luft zusammen. Die

Feuergase umspülen die

Retorten A in der Pfeilrichtung und gehen dann durch

den Kanal B und das Röhrensystem F in den Schornstein.

Die Wärme der abziehenden Rauchgase wird hier offenbar sehr gut ausgenutzt, die

Mischung des Gases mit der erhitzten Luft ist aber weniger gut als bei den Schilling'schen Oefen (* 1880 235 209).

Retortenofen. F. Tonnar in

Dülken (* D. R. P. Nr. 1484 vom 15.

Juli 1877) will die Generatorgase durch die Hinterwand der Retortenöfen

in den Retortenraum einführen (Fig. 3 bis

8 Taf. 16). Die Rostthür d des Generators

A mit Aschenkasten a

und Rostträger b hat eine Klappe e, um bei Betriebsunterbrechungen den Aschenkasten zu

verschlieſsen und die Verbrennung zu hemmen. Der Füllkasten f ist so eingerichtet, daſs der Deckel g mit

einer Achse h (Fig. 3)

verbunden ist, deren Triebrädchen i in den

Zahnausschnitt k eingreift, an welchem der Hebel l befestigt ist. Soll Brennstoff aufgegeben werden, so

tritt man mit dem Fuſse auf den Hebel l, so daſs sich

der Deckel öffnet, und schüttet die Kohlen ein, welche zunächst auf der Klappe m liegen bleiben, bis dieselbe mittels des Hebels n geöffnet wird, um so zu verhüten, daſs die Gase den

bedienenden Arbeiter belästigen.

Das Generatorgas tritt nun in den kurzen Kanal o,

welcher sich bei p als schmaler Schlitz verengt; die in

der Vorderwand des Retortenofens B anfangenden

Luftkanäle q mit den Regulirklappen r gehen unter der Sohle des Ofens hindurch, dann in die

Höhe und münden als kleine Oeffnungen s in den Schlitz

p, um mit dem Generatorgase gemischt mit langer

Flamme in den mit Schaulöchern w versehenen

Retortenofen einzutreten. Die Flamme vertheilt sich durch den ganzen Ofen und tritt

durch die Oeffnungen t unter die seitlichen unteren

Retorten, um durch die Schieber u in den Hauptkanal v und zum Schornstein zu gelangen.

Soll der Rost von Schlacken gereinigt werden, so stöſst man bei x runde zugespitzte Stäbe durch die glühenden Kokes,

wodurch ein Nothrost gebildet wird, und nimmt die Roststäbe heraus, so daſs die

Schlacken leicht entfernt werden können. Nachdem dies geschehen, legt man die

Roststäbe wieder ein und zieht die Nothstäbe heraus.

Retortenfeuerung von G. A. F. Liegel in

Stralsund (* D. R. P. Nr. 31 vom 6.

Juli 1877). Als Ergänzung der früheren Mittheilungen (* 1877 223 482)

möge mit Hilfe der Fig. 9 bis

11 Taf. 6 die Feuerung eines Gasofens mit 8 Retorten eingehender

besprochen werden.

Unter den bis auf eine Mauersteinlänge ganz durch den Ofen hindurchreichenden

Retorten befindet sich der Feuerungsraum ab, dessen

untere Hälfte a den Raum (Generator) für Aufnahme der

Kokes, dessen obere Hälfte b den Raum für die

Verbrennung des gebildeten Kohlenoxydes zu Kohlensäure bildet. Der Feuerungsraum,

durchweg aus kleinen Steinen treppenförmig gemauert, erweitert sich von oben nach

unten allmählich bis

auf etwa ¾ seiner ganzen Höhe; im letzten Viertel zieht er sich hingegen schnell

zusammen und endet in einem langen, schmalen horizontalen Schlitze c, durch welchen die zum Vergasen der Kokes

erforderliche Luft einzieht. Die Verbrennung des gebildeten Kohlenoxydes zu

Kohlensäure erfolgt durch oberhalb der Brennschicht einströmende frische Luft,

welche durch die mit Stellschieber g versehenen

Eingangslöcher d eintritt, den Kanälen e entlang zieht und durch die Löcher f in den Regenerationsraum ausmündet. Die Feuergase

verlassen den Ofen durch die Vorderzüge y und

Hinterzüge z und ziehen in den Rauchkanal h. Die Füllung des Generators geschieht vom Flur x des Retortenhauses aus durch den Tassenrahmen i mit Wasserverschluſsdeckel. Die durch den Schlitz

fallenden Kokes- und Schlackentheile, sowie die Asche gelangen auf den Hilfsrost k, woselbst die ersteren verbrennen, die zweiten mit

einem Schürhaken in den Aschenkasten l gerissen werden

und die letztere durch die Rostspalten in eben diesen Kasten fällt. Links und rechts

vom Rost sind zwei Einbauten n, die mit den

Seitenmauern fest verbunden sind und einen Raum m

zwischen sich und diesen Mauern offen lassen, durch welchen seitlich Luft in die

Höhe und in den Schlitz zieht. Die mittelste dem Feuer zunächst ausgesetzte Retorte

ruht auf einer geschlossenen Unterlage o aus Platten,

welche durch die Bogen p getragen werden.

Fig.

12 bis 16 Taf. 6

zeigen einen Gasofen mit Theerheizung. Der auf einem Untergestell b stehende Kasten a von

Holz oder Blech wird voll Theer gehalten, welcher durch eine Dampfschlange c vorgewärmt wird. In einer Ecke ist ein dreieckiger

Raum durch ein Sieb d abgetrennt, in welchem sich, wie

die Draufsicht Fig. 14

andeutet, eine kleinere Dampfschlange e mit sehr vielen

Windungen zur stärkeren Erhitzung des Theeres befindet. Der durch den Absperrhahn

g des gebogenen Rohres f abflieſsende Theer ergieſst sich in den Trichter h mit hydraulischem Verschluſs k und von hier

durch das Rohr i und das Loch e in den Verbrennungsraum m, schlägt dabei

auf die Sohle n, wo er eine schaumige, kokesartige

Masse bildet, von welcher von Zeit zu Zeit mittels eines Hakens die Bank o vollgezogen wird. Die Verbrennungsluft zieht durch

eine lange und schmale Oeffnung in die Thür p über die

Theerkoke hinweg, verbrennt diese und gelangt so in erhitztem Zustande in den

eigentlichen Verbrennungsraum m, um hier den Theer

rauchlos zu verbrennen. Der Luftzutritt wird durch einen mittels Schrauben

stellbaren Schieber q in der Thür p geregelt.

Verhütung von Theerverdickungen. Zur Beseitigung von

Theerverdickungen in der Vorlage muſs man nach A. Klönne in

Dortmund (D. R. P. Nr. 6784 vom 25.

Februar 1879) möglichst viel Condensationsproducte von leichterem

specifischem Gewicht durch dieselbe hindurchleiten. Entweder werden diese aus der

Theergrube in die Vorlage

gepumpt, oder aber es wird das Rohgas durch höher als die Vorlage gelegte

Condensationsapparate geleitet, so daſs die verdichteten Flüssigkeiten von selbst

durch die Vorlage flieſsen und diese spülen können. Um ferner ein möglichst reiches

Leuchtgas zu bekommen, empfiehlt es sich, die Vorlage warm zu legen.

Theerbestandtheile. Nach einer Mittheilung von Rütgers in der Chemischen

Industrie, 1879 S. 282 werden aus 100k

Theer der Berliner städtischen Gasanstalten durchschnittlich gewonnen:

Benzol und Toluol zur Anilinfabrikation

0,80k

Die übrigen wasserhellen Oele, Toluol, Cumol

0,60

Krystallisirte Carbolsäure

0,20

Cresol u. dgl. zur Desinfection

0,30

Naphtalin

3,70

Anthracen (rein)

0,20

Schweres Oel zur Holzimprägnirung

24,00

Steinkohlenpech zu Asphalt und Briquettes

55,00

Wasser und Verlust

15,20

––––––

100,00.

Bei der Gasfabrikation werden als Nebenproduct im Durchschnitt 5 Proc. Theer

gewonnen. In den verschiedenen städtischen Gasanstalten Berlins werden jährlich etwa

300 Mill. Kilogramm Kohlen destillirt, demnach etwa 15 Mill. Kilogramm Theer

gewonnen. Für die Qualität des Theeres ist hauptsächlich der Ursprung der Kohlen

maſsgebend. Von den deutschen Kohlensorten geben die oberschlesischen den besten

Theer, während die westfälische Gaskohle nur einen geringwerthigen Theer

liefert.

(Forts. folgt.)