| Titel: | Neuerungen an Maschinen zur Blechbearbeitung. |

| Autor: | J. P. |

| Fundstelle: | Band 236, Jahrgang 1880, S. 289 |

| Download: | XML |

Neuerungen an Maschinen zur

Blechbearbeitung.

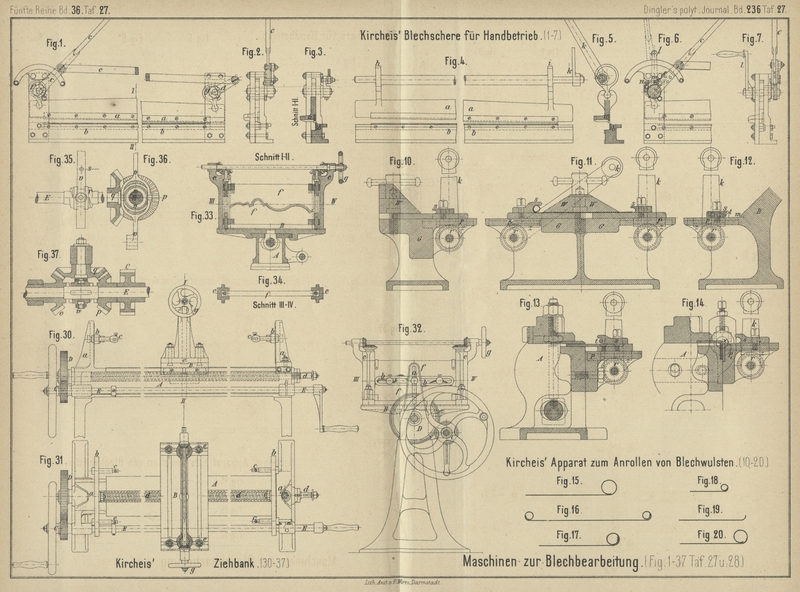

Mit Abbildungen auf Tafel 27 und 28.

Neuerungen an Maschinen zur Blechbearbeitung.

Im Anschlüsse an die Mittheilungen über die Hilfsmaschinen und Werkzeuge zur

Blechbearbeitung (* 1879 234 178) bringen wir hiermit

noch einige neue Maschinen dieser Art zur Darstellung, welche den heutigen

Standpunkt auf diesem Gebiete des Werkzeugmaschinenbaues kennzeichnen.

Die in Fig. 1 bis

7 Taf. 27 in mehreren Ansichten und Details dargestellte Blechschere für Handbetrieb von Erdmann

Kircheis in Aue i. S. (* D. R. P. Kl. 49 Nr. 7066 vom 28. März 1879) bezweckt ein

bequemes

Geradschneiden gröſserer Blechtafeln, in einer Länge bis zu 3m und mehr, auf einen Druck mit der Hand.

Fig.

1 bis 3 zeigt in

Aufriſs, Seitenansicht und Querschnitt die hierzu gewählte eigentümliche Combination

zweier mit einander durch Hebeln c und d nebst Stange e

verbundener Excenter f und g, welche auf das bewegliche Scherenmesser a

wirken, indem sie dieses gegen das feste Blatt b

führen. Die an der heftartigen Verlängerung des einen Hebels c aufgewendete Kraft der Hand wird, schon hier durch die Differenz der

Momente übersetzt, dem andern Hebel d gleichfalls

mitgetheilt und von beiden Excentern f und g, abermals übersetzt, gemeinsam auf den beweglichen

Messerarm a übertragen.

In der Ausführung sind die eigentlichen Hebellängen von c und d ungleich, auch die

Excentricitäten von f und g zu einander versetzt; die daraus resultirende veränderliche Wirkung soll

die Zunahme und Abnahme des vom Bleche beim Schneiden geleisteten Widerstandes

ausgleichen.

Fig.

4 und 5 zeigen

eine Abänderung dieses Principes, wobei die Excenter h

und i, auf gemeinsamer

Welle festgekeilt, durch den Hebel k ebenfalls mit der

Hand in Thätigkeit gesetzt werden.

Will man den ganzen Hub beider Excentern f und g, bezieh. h und i, behufs gröſserer Leistung einer

derartigen Schere ausnützen, dabei aber einen gröſseren, daher unbequemen Ausschlag

des Handhebels c umgehen, so braucht dieser sowie der

andere Hebel d nur mit einer Sperrvorrichtung, etwa

nach Fig. 6 und 7, in

Verbindung gebracht zu werden, welche bei unterbrochener Thätigkeit des beweglichen

Messers das Spiel des Handhebels c für einen Schnitt nach Belieben zu wiederholen gestattet.

Nur erst, wenn dieser Hebel in seiner (hier punktirten) Rückstellung angelangt ist,

wird die Sperrklinke m desselben, indem sie gegen einen

festen Daumen n stöſst, von diesem ausgelegt und die

Kurbel l zum Zurückdrehen des Excenters in seine

Anfangsstellung frei.

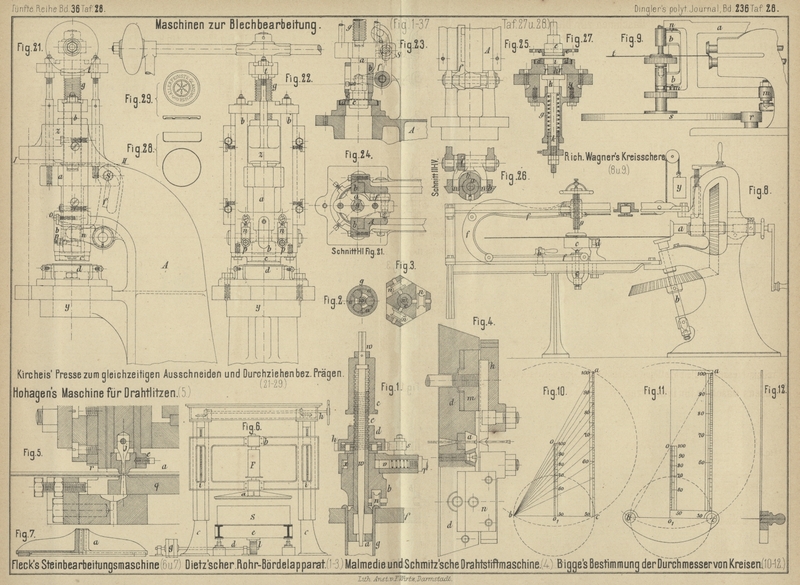

Um den Uebelstand der bisher construirten Ovalscheren zu beseitigen, daſs der Schnitt beim Ovalschneiden nicht immer

mit der Tangente zusammenfällt, wodurch ein Drängen in den Schneidrändern entsteht,

welches den glatten Schnitt sehr beeinträchtigt, wurde von Richard

Wagner in Chemnitz (* D. R. P. Kl. 49 Nr. 6826 vom 14. December 1878 und Zusatz * Nr. 8853 vom 10.

August 1879) die in Fig. 8 und

9 Taf. 28 veranschaulichte Neuerung an

Kreisscheren eingeführt, wonach eine Scherenwelle derart schief gelagert

ist, daſs ihre Achse mit der Verticalen einen Winkel gleich dem Abschrägungswinkel

des Scherblattes einschlieſst und somit die tangirende Ebene an die

Kegelschlifffläche des letzteren an der Schneidestelle mit der Ebene der Stirnfläche

des zweite D Scherblattes, dessen Drehungsachse

horizontal gelagert ist, zusammenfällt.

Diese Anordnung der Scherenwellen a

und b hat aber auch noch den Zweck, einen Zug in

Richtung der Achse der horizontalen Welle zu erzeugen, welcher die Schablone c stets gegen die feststehende Leitrolle d drückt. Die Schablone c

steckt auf der Achse e, welche in dem Bügel f ihr Lager hat. Mittels der ebenfalls im Bügel f angebrachten Schraubenspindel g kann die zu schneidende Blechtafel gegen die Schablone c gepreſst werden, so daſs durch die auf diese Weise

erzeugte und durch zwischengelegte Lederscheiben bedeutend vermehrte Reibung die

Blechtafel und Schablone fest mit einander verbunden sind.

Sobald die Blechtafel fest eingespannt ist und das Schneiden

beginnt, wird die Blechtafel mit der Schablone c in

Drehung versetzt, wodurch dem auf Rollen laufenden Bügel f eine der Form der Schablone entsprechende hin- und hergehende Bewegung

ertheilt wird. Da die Blechtafel gezwungen ist, diese Bewegung des Bügels

mitzumachen, so muſs das Blech in der Façon geschnitten werden, wie sie die

Schablone vorschreibt. Sollte beim Schneiden gewisser Muster der Zug in Richtung der Drehachse nicht

ausreichend sein, so kann derselbe durch Anhängen eines Gewichtes y verstärkt werden. Sollen auf der Maschine Kreise

geschnitten werden, so stellt man durch Anziehen der Schraube h den Bügel f fest und

entfernt die Leitrolle d.

Um das Schablonenwerk auch an Kreisscheren mit parallelen

Messerachsen verwenden zu können und mit groſser Schablone auch kleine Muster zu

schneiden, sind im Zusatzpatent die in Fig. 9

angedeuteten Veränderungen getroffen. Die zu schneidende Blechtafel t ist im Bügel b

eingeklemmt, welcher drehbar in dem um m schwingenden

Guſsstück a bei n, n

eingehängt ist. Die Schablone s liegt auſserhalb des

Bügels b, damit sie gröſser sein kann als das zu

schneidende Stück, r ist eine Rolle, gegen welche die

Schablone gedrückt wird. Zum Schneiden von Ellipsen wird der Drehpunkt der

Blechtafel durch Anwendung eines Kurbelmechanismus so verschoben, daſs der Schnitt

der Kreismesser möglichst tangential zur Ellipse ausgeführt wird.

Zum Anrollen von Blechwulsten wurde

von Kircheis (* D. R. P. Kl. 49 Nr. 7598

vom 9. Mai 1879) eine Vorrichtung construirt, welche in Fig. 10 bis

14 Taf. 27 in mehreren Schnitten verschiedener Combinationen dargestellt

ist und der Hauptsache nach aus einer auf einem Support P verschiebbaren Rinne s und einer Kluppe W, G besteht, an welcher der Support P fest oder beweglich angebracht sein kann.

Das zu rollende Blech wird zwischen die beiden Kluppentheile W und G gebracht und hier,

nachdem die Blechkante die Rinne s berührt,

festgespannt. Mittels eines geeigneten Nebenmechanismus (Hebel und Zahn

Stangengetriebe r, z) wird die bewegliche Rinne s gegen den ihr zugekehrten Theil der Kluppe W, G geschoben und das hier eingespannte Blech

gezwungen, sich der Aushöhlung der Rinne s entsprechend

zu einem Wulst entweder nach Fig. 15,

oder nach Fig. 17

zusammenzurollen.

In ihrer einfachsten Beschaffenheit ist die ganze Vorrichtung im

Querschnitt durch Fig. 12

dargestellt; die Kluppe W, G wird hier nur durch ein

mit entsprechender Nuth m zur Aufnahme des Bleches

versehenes Gestell B ersetzt. Hiermit sollen namentlich

schmale Blechstreifen zu Wülsten bezieh. Röhrchen nach Fig. 18

gerollt werden.

Fig.

11 zeigt die Vorrichtung doppelt mit einer gemeinsamen Kluppe; es können

damit gleichzeitig die beiden Ränder eines Bleches nach Fig. 16

gewulstet werden.

Die Verbindung einer gewöhnlichen Falz- oder Abkantemaschine mit

der vorliegenden Vorrichtung zu gleichem Zweck, welche zu ausgedehnter

Verwendbarkeit ersterer ungemein beiträgt, wird durch die Fig. 13 und

14 dargestellt. Der Support P der Rinne s ist in Fig. 13

direct an die untere (Haupt-) Wange A der

Abkantemaschine befestigt und kann zu jeder Zeit abgenommen werden, wenn die

Abkantemaschine nur ihrem gewöhnlichen Zweck dienen soll. Fig. 14

dagegen zeigt diese Vorrichtung mit beweglichem Support P1 und zwar so, daſs dieser sammt der auf

ihm verschiebbaren Rinne s, ähnlich der Biegwange einer

Falz- oder Abkantemaschine, um eine Achse x in gewissem

Winkel sich drehen läſst, wenn das Blech des leichteren Rollens und besseren

Rundwerdens halber zuvor nach Fig. 19

zuerst etwas aufgebogen (unter Umständen mit Hilfe eines Stabes t) und dann nach Fig. 20

fertig gerollt werden soll.

Um Blechscheiben zur Büchsen- und

Schachtelfabrikation durch einen Druck, durch Schraubenspindel oder Hebel

hervorgebracht, gleichzeitig auszustanzen, zu börteln, bezieh. durchzuziehen und

auch auf dem Grunde zu prägen, wurde von Kircheis (* D. R. P. Kl. 49 Nr. 5440 vom 10. November 1878) die in Fig.

21 bis 29 Taf. 28

in ihren wesentlichen Theilen in Ansichten und Schnitten dargestellte Presse mit zwei Stempeln construirt, welche in ihrer

Wirkungsweise im Principe mit jener der durch Excenter und Riemen betriebenen

Doppelpressen übereinstimmt.

Von der Schraubenspindel g aus, deren

Mutter sich im Kopf z des Gestelles A befindet, werden zwei Stempel a und b in Bewegung versetzt. Dieselben

gelangen in der Richtung der Spindelachse derart nach einander zur Wirkung, daſs der

eine, und zwar hier der erstere, seine Bewegung auf den anderen von ihm

durchdrungenen Stempel b unmittelbar durch den Hebelarm

f und die beiden im Winkel zu demselben gerichteten

Hebelarme n überträgt. An den Stellen, wo diese

gabelförmig um den Stempel b greifen, befinden sich die

Schrauben o und p (Fig.

21 und 22) zum

Regeln des Hubes bei vorkommenden Unterschieden der Dicke des zu verarbeitenden

Bleches und bei später etwa eintretender Abnutzung der betreffenden Theile.

Die Herstellung des durch einen Niedergang der Stempel zu

vollendenden Arbeitsstückes – Deckel, Schachtel oder Boden (Fig. 28 und

29) – erfordert nun, daſs: 1) die unterhalb des äuſseren Stempels b befestigte Schneide c

die Scheibe aus der zwischen sie und die Matrize d

gebrachten Blechtafel ausschneidet; 2) unmittelbar darauf der am inneren Stempel a befestigte Stempel e die

ausgeschnittene Scheibe durch das entsprechend geformte Loch der Matrize drückt

bezieh. ausprägt.

Mit Hilfe einer im Hebelarm f

vorhandenen Nuth, in welche ein mit dem Stempel a fest

verbundener Bolzen S (in Fig. 24 mit

s bezeichnet) greift und die für jeden besonderen

Zweck eine andere Form besitzt, kann man die Bewegung, die der Stempel b behufs Ausschneidens zu machen hat, und die Stellung

reguliren, in welcher er nach dem Schnitt während des Durchziehens oder Prägens, um

Falten zu verhindern, verbleiben muſs.

Um an dem ausgeschnittenen Blechboden oder Deckel auſser dem Rande

noch eine Prägung, etwa nach Fig. 29,

hervorzubringen, ist die Veränderung der Matrize d, i

und ihre Verbindung mit einem Federgehäuse, wie es der Längendurchschnitt Fig.

27 zeigt, nöthig. Letzteres wird an die Unterseite des am Gestell A befindlichen Aufspanntisches y befestigt und enthält den Kolben k sowie

eine auf denselben wirkende Spiralfeder g, deren

Spannung durch die Schraube m zu reguliren ist.

Die Prägmatrize i, auf einigen durch

den Boden des Matrizengehäuses h führenden Stiften r und dadurch auf dem Kolben k ruhend, weicht bei weiterem Eindringen des Stempels e zurück, bis sie an dem Boden von h eine feste Auflage findet. Die dadurch

zusammengedrückte Feder g hebt nach erfolgtem Rückgange

beider Stempel den fertigen Gegenstand aus der Matrize heraus. Zum Einstellen des

Kolbens in die erforderliche Höhe dient die am Ende seiner Stange aufgeschraubte

Haupt- und Gegenmutter.

Soll die Presse nur mit einem Stoſs arbeiten, so ist sie einer

verschiedenartigen Veränderung fähig. Entweder sie arbeitet mit dem in Rahmen

geführten Stempel b, wo alsdann der Stempel a sammt dem Winkelhebel fnn entfernt und die Spindel g nur mittels

des einen Steges t direct mit dem Stempelrahmen b verbunden wird. Oder die Presse arbeitet mit dem

Stempel a allein; in diesem Falle erleidet die Maschine

weiter keine Veränderung, als die Beseitigung des Bolzens S und Arretirung des somit auſser Wirksamkeit gesetzten Stempels b.

Zur Erzielung einer weniger unterbrochenen und deshalb

schnelleren und billigeren Bearbeitungsweise eines zu ziehenden Gegenstandes, z.B.

eines Blechgesimses derart, daſs dieser nicht auf die gewöhnliche Art nach einer,

sondern nach beiden einander entgegengesetzten Richtungen hin seine Bearbeitung von

den activen Ziehbacken erleidet, indem er selbst während dessen in Ruhe bleibt, hat

gleichfalls Kircheis (* D. R. P. Kl. 49 Nr. 4519

vom 10. September 1878) eine Ziehbank mit

vorwärts und rückwärts arbeitenden, centrisch stellbaren Ziehbacken

construirt. Der hiermit

erreichte Vortheil ist noch erhöht durch Raumersparniſs und Bequemlichkeit der

Bedienung. Eine Eigenthümlichkeit dieser Construction liegt in der centrischen

Zuspannung der Ziehbacken. Es wird nämlich hier nicht allein der obere Backen

nieder-, sondern mit diesem zugleich der untere eben so viel aufwärtsgestellt,

weshalb beim Nachstellen der Ziehbacken das einmal auf die Maschine gespannte

Arbeitsstück während der ganzen an ihm zu vollziehenden Procedur seine Höhenlage bis

zuletzt unverändert beibehalten kann; der Nachtheil, den die allmähliche tiefere

Stellung des oberen Ziehbackens immer zur Folge hat und im Reiſsen des Materials

(Bleches) besteht, wenn nicht der Gegenstand zugleich von Zeit zu Zeit tiefer

gespannt wird, fällt also hier auch weg.

Fig.

30 bis 34 Taf. 27

zeigen diese Maschine für Handbetrieb eingerichtet. Auf dem der Ziehlänge

entsprechend langen Bett A befinden sich die beiden

Ständer a und a1, von denen der eine längs des Bettes stellbar ist

für etwa vorkommende kürzere Arbeitsstücke. An diesen sind die Spanneisen b befestigt, welche zur Aufnahme mehrerer Zangen c dienen. Der Support B,

mittels Leitspindel d vom Vorgelege C, D aus auf dem Bett hin und her beweglich, trägt die

beiden Ständer e und gestattet diesen auf seiner ebenen

Oberfläche eine den Gröſsen der anzuwendenden Ziehbacken f entsprechende Verstellung horizontal rechtwinklig zur Leitspindelachse;

letztere werden vertical zwischen jenen beiden Ständern geführt. Die Durchschnitte

Fig. 33 und 34 lassen

die Construction dieser Theile näher erkennen. Beide dem Profil des Arbeitsstückes

entsprechend geformte Backen f werden von g aus zugleich, hier durch zwei Schrauben mit je

rechtem und linkem Gewinde, in entgegengesetzte verticale Bewegung versetzt, so daſs

sie sich hierbei immer in gleichen, aber entgegengesetzten verticalen Abständen von

der Mittellinie III-IV befinden.

Der gewöhnlich während der Bearbeitung eintretenden Verlängerung

durch Strecken des zwischen den Ständern a, a1 von den Zangen c

anfänglich straff gehaltenen Arbeitsstückes ist durch die Verschiebbarkeit letzterer

mit ihren Schäften in den Spanneisen b genügender

Spielraum gegeben; die einfache, zweckmäſsige Construction jener Zangen gestattet,

sie von rückwärts durch die Spanneisen einzustecken, wo sie jedesmal während ihrer

Beanspruchung, mit ihren Köpfen ansitzend, den nöthigen Widerstand gegen den Zug

leisten.

Dieselbe Ziehbank kann auf leichte Weise so eingerichtet werden,

um von der Transmission aus betrieben zu werden, in welchem Falle sich eine

Selbstauslösung durch den am Ende seines Weges angelangten Support B empfiehlt. Diese ist hier einfach durch Kegelräder

o, p, q und Klauenkupplung r nach Fig. 35 bis

37 Taf. 27 oder auch auf eine andere der bekannten Arten herzustellen.

Der Support B trifft am jedesmaligen Ende seines Weges

gegen einen Stellring auf der Ausrückstange s (in Fig.

35 angedeutet) und rückt dadurch, indem letztere durch den Hebel v mit der Wechselkupplung opqr in Verbindung steht, den Muff r aus dem

betreffenden Kegelrad p oder o, so daſs Stillstand des ersteren, also auch der Ziehbacken eintritt. Die

bedienende Person kann den Rücklauf nach Belieben und an jeder Stelle der Bettlänge

mit Hilfe der Ausrückstange s veranlassen. Eine geringe

Veränderung in der Kupplung führt, wenn es sich als vortheilhaft erweisen sollte,

auch zur selbstthätigen Umsteuerung der Maschine, womit dann auch noch eine

selbstthätige Zuspannung der Ziehbacken f verbunden

werden könnte.

Um das eine Ende des eingespannten Arbeitsstückes am Schluſs

vollends auszuziehen, darf man es nur an der betreffenden Stelle aus den Zangen c nehmen, diese zurückschieben und den Support B mit dem Backen f dort

durchlaufen lassen; ebenso bleibt es bei dieser Ziehbank wie bei anderen immer noch

gestattet, beispielsweise Röhren o. dgl. auch nur nach einer Richtung hin ziehen zu können. Um dann den oberen Rückgang des Supports B schneller als durch Vorgelege C, D zu bewerkstelligen, würde an das freie Ende der Leitspindel d entweder eine Kurbel oder ein Schwungrad aufzustecken

und erstere damit direct in Umdrehung zu setzen sein; die Vorgelegewelle E kommt dabei auſser Thätigkeit. Die Anwendung eines

Mutteröffners an der Leitspindel d würde es sogar auch

ermöglichen, den Support B von einer Stelle zur anderen

frei verschieben zu können.

J.

P.